基于电子散斑干涉与数字剪切散斑干涉法的悬臂薄板振动分析  下载: 1423次

下载: 1423次

1 引言

振动模态是结构的固有属性,因此模态测量与分析一直是各种机械设计与结构系统研究的必经环节。尽管利用有限元方法(FEM)可对复杂结构的模态进行计算与分析,但对于机械结构边界条件复杂或材料物理力学属性无法确定的结构,即使结构简单,利用有限元方法也很难准确计算出其模态特性;因此模态的测量依然是结构动力特性分析的必要手段。

光学测试技术具有响应快、非接触和全场性测量的优点。随着科技的进步,测量硬件和软件条件不断提升,光学测试手段的精度越来越高,测量结果实时化和可视化程度也在不断提高。模态分析的光学测试方法中有基于积分成像的时间平均法,主要包括全息干涉和电子散斑干涉等[1-9],前者对系统隔振要求苛刻。除上述方法以外,还有频闪照相法[10-12],该方法与相移技术相结合可以对稳态振动进行定量分析。但应用这种测量方法对同步控制的软件和硬件系统要求严格,也相对复杂,如果频闪采集的振动试样图像恰好是平衡位置,则无法完成测量,因此精确判断振幅达到最大值的时间是测量的关键。另一种较常用的模态测量技术是激光多普勒方法[13],正常情况下该技术是单点测量。全场测量时需配置多个激光器和接收器或激光扫描控制器,前者测试系统成本高,后者存在扫描精度与测试速度矛盾和平衡的问题。

时间平均-电子散斑干涉法(ESPI)是使用较广泛的非接触振动测量方法之一,因其发展早期采用电视视频技术和存储器来取代乳胶干版记录图像而被称为电视全息术。现在多采用分辨率更高和信噪比更好的CCD(charge coupled device)或CMOS(complementary metal oxide semiconductor)相机来摄取图像并存于计算机中。在电子散斑干涉法中,剪切散斑干涉技术常被用于离面变形的一阶导数测量。采用共路干涉光路能有效消除光路中空气扰动和整体刚体微运动对光程的影响,因此该技术具有更好的抗干扰能力。剪切散斑干涉方法对变形起伏大或有突变变形比较敏感,因此该方法被广泛用于结构与材料的无损检测。另外,时间平均-剪切散斑干涉法也常被用于振动分析[7-10]。

由于散斑噪声和直流背景分量的干扰,时间平均-电子散斑干涉法测得的反映模态振型的散斑条纹图对比度比较低。为此,人们提出利用图像减模式来消除直流分量。主要有试样静止图像减试样振动图像,试样振动图像减反相位试样振动图像,以及实时试样振动图像相减等[3-5]。其中尤以试样实时振动图像相减模式得到的模态条纹图对比度更好,测量系统更为简单。但是文献[ 4]中对该方法的模态条纹图形成原理解释与实验结果不一致。为此,本课题组提出了一个较为合理的解释[14]。

本文在对时间平均-实时图像相减模式条纹形成原理进一步完善的基础上,提出一种快速确定模态频率与测量模态形状的振幅涨落法,并将其用于时间平均-数字剪切散斑干涉(DSSPI)测量悬臂铝板振动模态空间导数。获得了高对比度模态及其导数条纹图,且与有限元理论预测结果具有良好的一致性。

2 测量原理

2.1 时间平均法

式中:

式中:4π

式中:

式中:J0(

由于时间平均法得到的振动模态图像受随机相位差(即散斑)和直流的物光光强及参考光光强的影响,所以无法将实际实验结果用于模态分析。因此,有学者提出一种基于时间平均图像减模式的测量方法

2.2 时间平均图像减模式方案

该方案有两种常见的实施途径。

1)静态图像与实时振动图像相减法

即试样静止不动时的图像与其稳态振动时的图像相减,得到的散斑图像的灰度可简单表示为

对照

2)基于相移技术的实时振动图像相减法

该方法中两幅相减的图像都是在试样振动时采集的,但要求实时相减的两幅图像相位差为180°。实施时,利用相移器改变参考光束的相位,则获得的散斑图像灰度可简写为

该方法可更为有效地消除直流分量影响和提高对比度,图像中与振动节点(线)区域对应区域的图像灰度值最大,但需要在光路中安装相移器。

2.3 时间平均实时图像相减法

测量时,试样的振动,即使微米级的幅值,对试样表面附近空气的扰动不可避免,再加上激光器发出的光的相位存在随机性[15],且测量时双光束光路不可能完全等光程,因此不同时刻CCD采集的时间平均图像灰度[(4)式]中除了包含有与物光束及参考光束有关的空间分布的随机相位差

式中:sin

2.4 时间平均数字剪切散斑干涉测量法

式中:

由(8)式可知,当振动的振幅空间导数值为0,即模态振幅为极值时,此位置对应于剪切散斑干涉图像上的最亮条纹。

2.5 振幅涨落共振判别方法

由结构的幅频特性可知,当激振频率接近结构固有频率时,结构振幅将快速增大,当激振频率远离结构固有频率时,结构振幅将随之减小。扫描频率测量振动模态时,如果激振频率与模态频率相差较大,小幅度改变激振频率,结构的响应振幅变化较小;仅根据实时相减得到的条纹的疏密程度是难以区分试样是受迫振动还是模态共振, 这给精确识别共振频率带来一定的困难。为了提高共振频率的测量精度,本研究提出一种振幅涨落方法用来进行共振状态判别。假设激励频率微小改变引起的试样振动振幅涨落系数为

(9)式和(10)式相减取绝对值,得

由(11)式可知,在振幅涨落时进行实时相减得到的散斑图灰度受一阶Bessel函数J1(

3 实验

3.1 悬臂铝板试样的制作

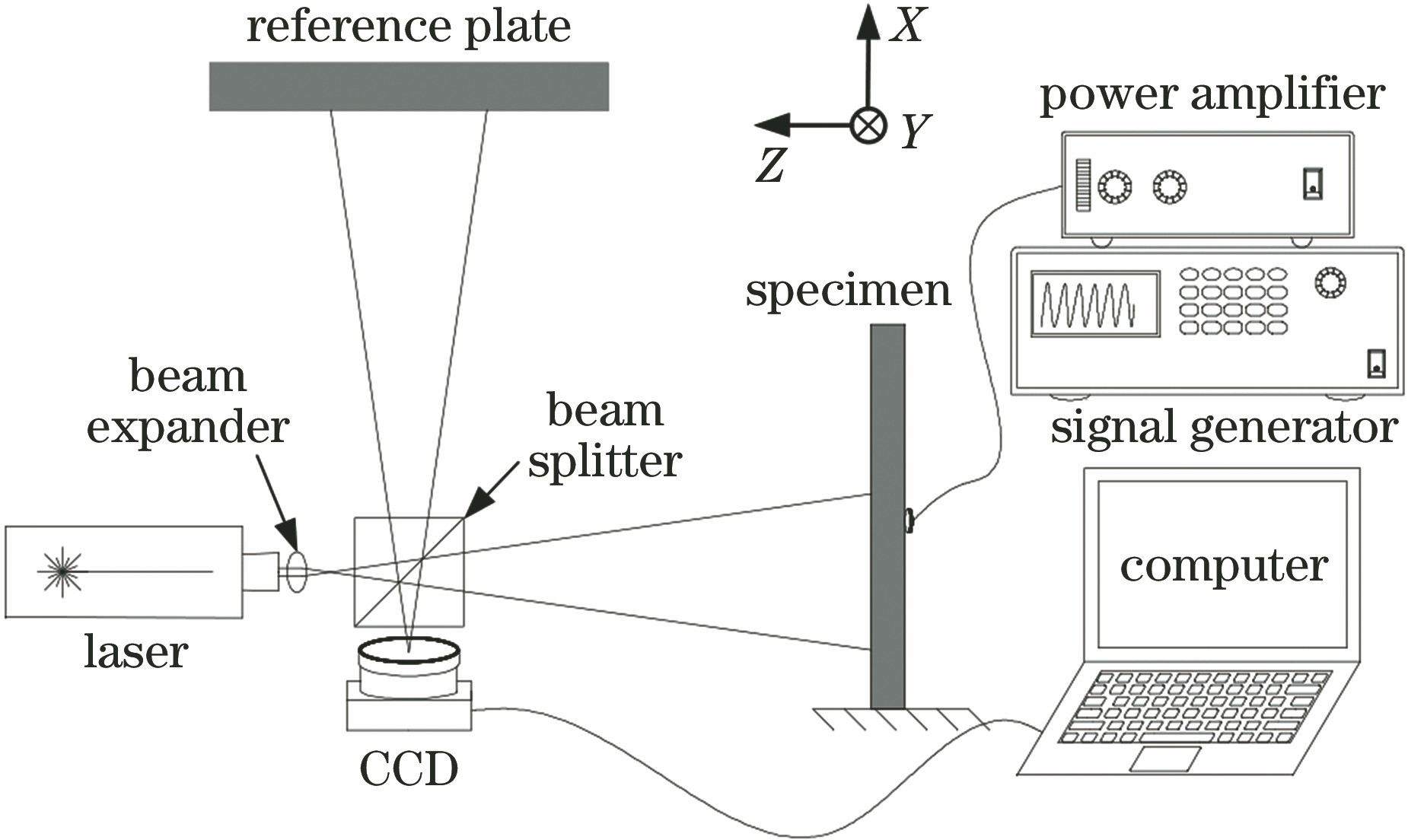

利用线切割工艺将厚度为1.43 mm的铝合金基材加工成两个尺寸均为210 mm×80 mm的矩形板。利用台钳将它们一端按同一尺寸夹持固定,构成悬臂板,如

在

3.2 实验结果与分析

测试实验前,分别按照完整板和带狭缝板的实际尺寸,用有限元分析软件ANSYS中的Workbench模块建立实验试样1∶1等效模型,模型的材料参数与试样材料参数相同。

测试实验时,通过缓慢扫频的方式检测共振频率和模态条纹图,为提高测量效率,参照有限元计算结果先将信号发生器输出频率调至相应模态频率;采用实时减法的同时,缓慢改变激励频率,通过前述的振幅涨落共振判别方法,精确定位实际共振频率。共振频率确定后,保持激励频率不变,通过实时减法获得模态或模态导数的条纹图。

由

表 1. 两个试样前10阶模态及固有频率

Table 1. First 10 orders of modes and inherent frequencies of two specimens

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 6. 电子散斑干涉法测得的试样前10阶离面振动模态条纹图。(a)~(j)完整板;(A)~(J)含狭缝板

Fig. 6. Fringe patterns of first 10 orders of out-of-plane vibration modes of specimen obtained by ESPI. (a)-(j) Complete plates; (A)-(J) slotted plates

图 7. 完整板弯曲振动的模态图。(a) 2阶;(b) 3阶;(c) 4阶

Fig. 7. Mode patterns of bending vibration of complete plate. (a) 2nd order; (b) 3rd order; (c) 4th order

图 8. 完整板的前10阶离面模态X方向导数条纹图。(a)~(j)数字剪切散斑干涉法;(A)~(J)有限元法

Fig. 8. Derivative fringe patterns along X direction of first 10 orders of out-of-plane modes of complete plate. (a)-(j) DSSPI; (A)-(J) FEM

图 9. 完整板的前10阶离面模态Y方向导数条纹图。(a)~(j)数字剪切散斑干涉法;(A)~(J)有限元法

Fig. 9. Derivative fringe patterns along Y direction of first 10 orders of out-of-plane modes of complete plate. (a)-(j) DSSPI; (A)-(J) FEM

图 10. 含狭缝悬臂铝板的前10阶离面模态X方向导数条纹图。 (a)~(j)数字剪切散斑干涉法;(A)~(J)有限元法

Fig. 10. Derivative fringe patterns along X direction of first 10 orders of out-of-plane modes of cantilevered and slotted aluminum plate. (a)-(j) DSSPI; (A)-(J) FEM

图 11. 含狭缝悬臂铝板的前10阶离面模态Y方向导数条纹图。 (a)~(j)数字剪切散斑干涉法;(A)~(J)有限元法

Fig. 11. Derivative fringe patterns along Y direction of first 10 orders of out-of-plane modes of cantilevered and slotted aluminum plate. (a)-(j) DSSPI; (A)-(J) FEM

4 结论

基于相位扰动,解释了实时相减、时间平均-电子散斑干涉法测量振动模态条纹图的原理,该方法能有效解释实验出现的有关现象。为了能快速精确确定模态频率和测出模态形状,提出了一种振幅涨落方法,该方法需结合理论计算或在脉冲激励与频谱分析技术获得模态频率初值的基础上实施。以迈克耳孙干涉仪光路为基础搭建了电子散斑干涉和数字散斑干涉测量系统,对悬臂铝板离面振动的前10阶模态和模态空间导数进行了实时测量。相比于传统时间平均的实时图像减法的系统配置和模态测量结果,本研究使用的系统配置更容易实现,且测得的条纹图对比度更高,为精确定量分析振动模态提供了有效的测试方法。

测量结果表明,尽管时间平均-电子散斑干涉技术能准确测量结构的模态频率和模态形状,但时间平均-数字剪切散斑干涉方法更能有效检测缺陷、结构局部质量和刚度不均匀对模态形状的微小影响。因为局部质量和刚度的微小改变对模态形状影响较小,而模态形状的空间导数却对局部质量和刚度的变化较为敏感,常常表现为散斑剪切干涉法获得的模态图像中的条纹扭曲、局部密集、合并及断裂等现象。因此,时间平均-数字剪切散斑干涉技术可为结构局部缺陷的无损检查和评估提供一定的参考和帮助。

[6] 李翔宇, 黄战华, 朱猛, 等. 瞬态形变的高速时域散斑干涉测量[J]. 光学学报, 2015, 35(6): 0612002.

李翔宇, 黄战华, 朱猛, 等. 瞬态形变的高速时域散斑干涉测量[J]. 光学学报, 2015, 35(6): 0612002.

[7] 于长淞. 基于电子散斑剪切干涉技术的振动检测研究[J]. 长春理工大学学报(自然科学版), 2011, 34(3): 10-12.

于长淞. 基于电子散斑剪切干涉技术的振动检测研究[J]. 长春理工大学学报(自然科学版), 2011, 34(3): 10-12.

[8] 景超, 井文才, 徐天华, 等. 用于测振的电子散斑剪切干涉术[J]. 纳米技术与精密工程, 2006, 4(1): 58-62.

景超, 井文才, 徐天华, 等. 用于测振的电子散斑剪切干涉术[J]. 纳米技术与精密工程, 2006, 4(1): 58-62.

[13] Sundaresan M J, Ghoshal A, Li J, et al. Experimental damage detection on a wing panel using vibration deflection shapes[J]. Structural Health Monitoring, 2003, 2(3): 243-256.

Sundaresan M J, Ghoshal A, Li J, et al. Experimental damage detection on a wing panel using vibration deflection shapes[J]. Structural Health Monitoring, 2003, 2(3): 243-256.

Article Outline

马银行, 蒋汉阳, 戴美玲, 代祥俊, 杨福俊. 基于电子散斑干涉与数字剪切散斑干涉法的悬臂薄板振动分析[J]. 光学学报, 2019, 39(4): 0403001. Yinhang Ma, Hanyang Jiang, Meiling Dai, Xiangjun Dai, Fujun Yang. Cantilevered Plate Vibration Analysis Based on Electronic Speckle Pattern Interferometry and Digital Shearing Speckle Pattern Interferometry[J]. Acta Optica Sinica, 2019, 39(4): 0403001.