典型激光参数对高硅铝合金缸套表面微坑几何形貌影响  下载: 942次

下载: 942次

1 引言

表面微织构技术作为一种有效的润滑减磨方法,自被Hamilton等[1]提出以来,就引起研究人员的极大关注。在摩擦副表面制备微织构可降低摩擦系数,减小磨损量,延长摩擦副的使用寿命。Shi等[2]采用激光加工和机械钻削的方法在AISI1045钢表面制备圆形微织构,发现与无织构表面相比,制备后的摩擦系数均明显改善,摩擦过程更平稳。微织构加工方法主要有机械加工技术[3]、化学刻蚀技术[4]、激光技术[5-7]、电子束和离子束技术[8]等。其中激光加工方法具有加工过程易于控制,织构的形貌和尺寸可控,加工成本低,对环境无污染等优点而得到广泛关注。

采用激光表面技术(LST)在摩擦副表面制备织构可改善摩擦学性能,织构的几何形状、尺寸及织构密度等是影响摩擦磨损性能的重要参数[9]。Segu等[10]利用纳秒激光器在不锈钢表面加工激光微织构,发现在干摩擦条件下织构的面积占有率为20%,摩擦副具有较低的摩擦系数和磨损量。华希俊等[11]利用计算流体动力学(CFD)商业软件FLUENT对气缸-活塞环摩擦副表面微凹腔流体动压润滑效果进行数值模拟,发现当铸铁表面微坑深径比约为0.1,面积占有率为10%时,可获得最佳动压润滑性能。

利用激光在摩擦副表面加工织构时,激光与材料的相互作用是一个熔化、汽化/烧蚀的过程,而材料表面微坑的几何形貌主要受激光参数和材料性质的影响。华希俊等[12]利用光纤激光器在GCr15轴承钢试样表面进行了激光织构加工,分析了功率、脉宽和重复次数对织构点形貌的影响,发现织构点直径随脉宽增大而增大,在一定脉宽范围内,织构点深度随脉宽增大而增大。Ahuir-Torres等[13]利用Nd∶YVO4激光器分别在Ti6Al4V和AA2024-T3表面进行织构化处理,发现随单脉冲能量增大,凹坑直径随之增大,但微坑的深度变化较小,随脉冲次数增加,微坑深度呈线性增加,微坑直径也会有一定增大。试样材质不同烧蚀阈值不同,烧蚀阈值越大,材料越难于加工,进而影响样品表面烧蚀微坑的几何形貌。郑卜祥等[14]利用超快激光辐照钛合金以研究其烧蚀特性与损伤机制,得到钛合金的烧蚀阈值为0.109 J/cm2。符永宏等[15]采用同点间隔多次工艺在45钢表面加工微织构,得到45钢的烧蚀阈值为6.86 J/cm2。

高硅铝合金缸套因具有质量轻、导热性好、与铝活塞热物理相容性好和可回收率高等优点,受到了业界学者们的关注[16-17]。但由于铝合金材料较软、较黏,摩擦学性能较差,为了提高铝合金材料的摩擦学性能,考虑利用激光表面织构的方法。本文利用声光调Q的Nd∶YAG激光器在铝合金缸套表面制备微坑织构,研究激光参数对铝合金缸套表面微坑几何形貌的影响,为激光微织构改善铝合金缸套的抗摩擦磨损性能提供技术支持;制备相应的微坑直径、深度和三种面积占有率的微织构试样,并对其进行摩擦磨损试验,研究其对缸套表面摩擦磨损性能的影响。

2 试验

2.1 试验材料

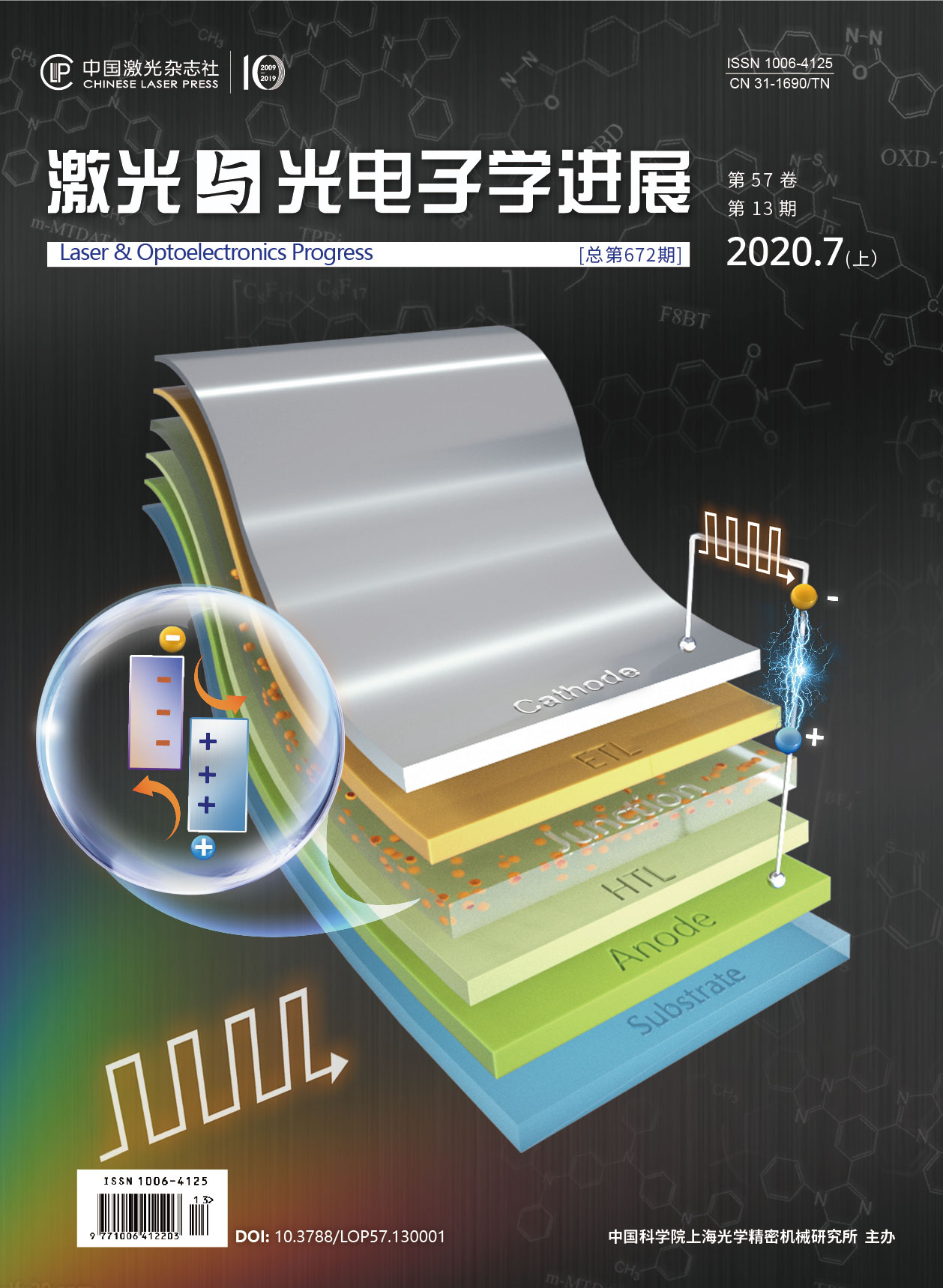

利用脉冲激光器在高硅铝合金缸套试样表面制备微坑,使用电火花线切割机将内径为110 mm的高硅铝合金缸套沿圆周方向以9°为间隔进行切割,共分为40份,试样的轴向长度取为42 mm。试样切割后须依次经过汽油和乙醇超声清洗20 min,清洗后对试样进行抛光处理。缸套的主要化学成分如

表 1. 铝合金缸套的主要化学成分

Table 1. Main chemical composition of aluminum alloy cylinder liner

|

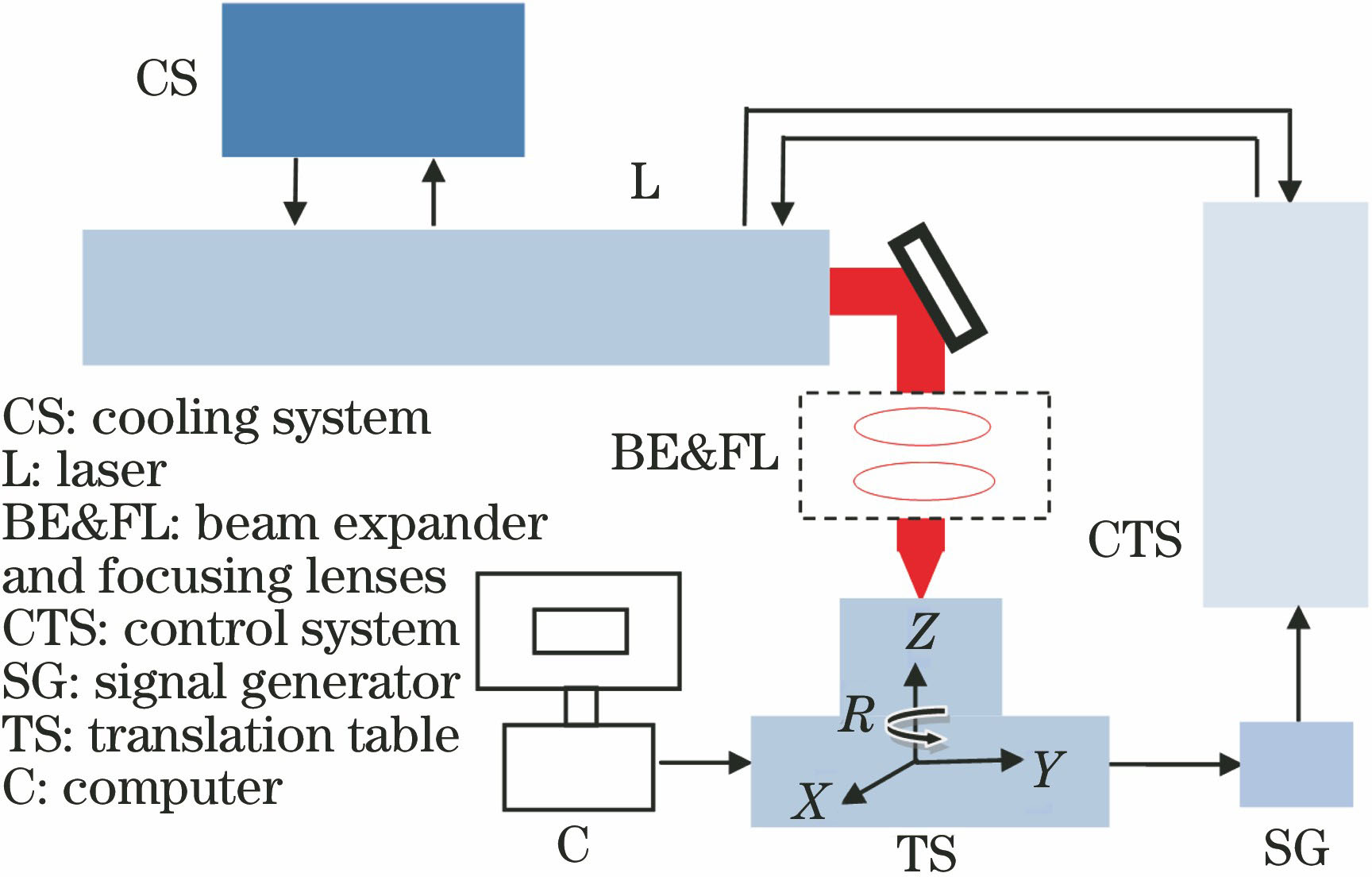

2.2 试验设备

图 1. 铝合金缸套抛光后表面形貌及参数。 (a)金相照片;(b)粗糙度

Fig. 1. Surface morphology and parameters of polished aluminum alloy cylinder liner. (a) Metallograph; (b) roughness

使用的激光器为中国科学院力学研究所自主研制的声光调Q脉冲Nd∶YAG固体激光器,可实现高重复频率、高功率密度加工。激光器的光斑直径为100 μm,镜头焦距为80 mm,输出波长为1.06 μm,脉冲宽度约为1 μs,最大输出功率为100 W,激光束的能量密度分布为高斯分布。试验时,制冷机的温度控制在24 ℃,采用同轴吹气方法对加工区域进行保护,气压为4.052×105 Pa。采用实验室自主研发的对置往复式摩擦磨损试验机[18],该试验机具有可加载、调节运转速度、加热和匀速注油的优点。对置的结构使得运动状态更稳定,安装传感器以采集摩擦数据。

2.3 测试与表征

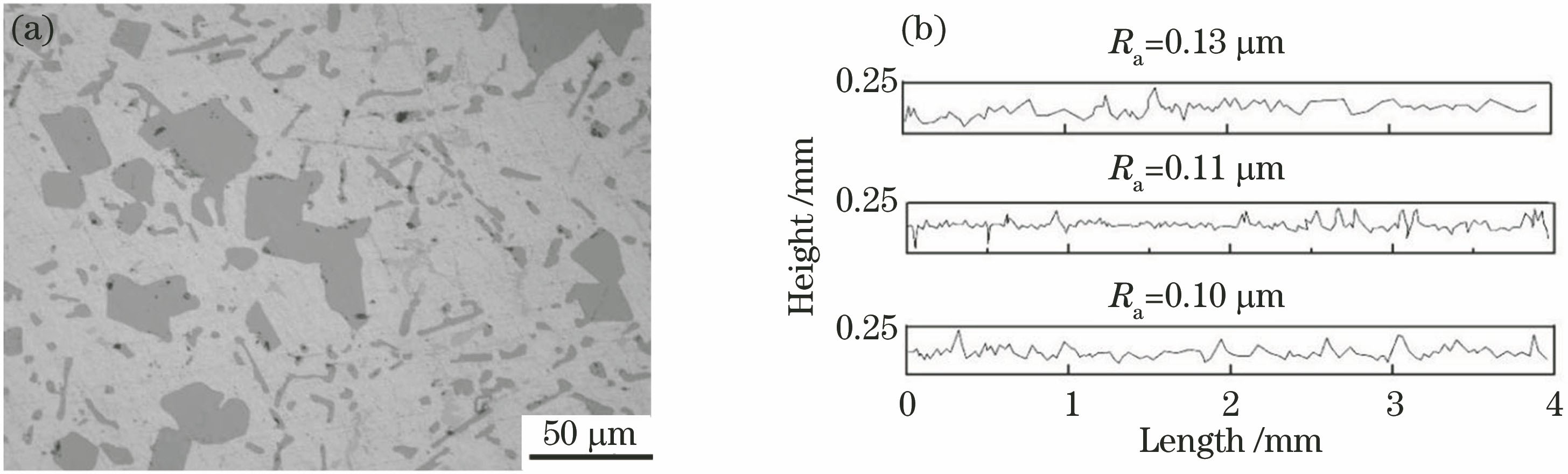

使用日本奥林巴斯公司的OLYMPUS-OLS4000三维共聚焦激光扫描显微镜分析微坑的形貌及尺寸。采用激光束的能量密度为8.50 J/cm2,5次脉冲激光辐照下,铝合金缸套表面微坑的几何形貌如

图 3. 微坑的几何形貌表征。(a)表面形貌;(b)截面轮廓

Fig. 3. Characterization of geometry topography of micro-dimple. (a) Surface topography; (b) cross-sectional profile

3 结果与讨论

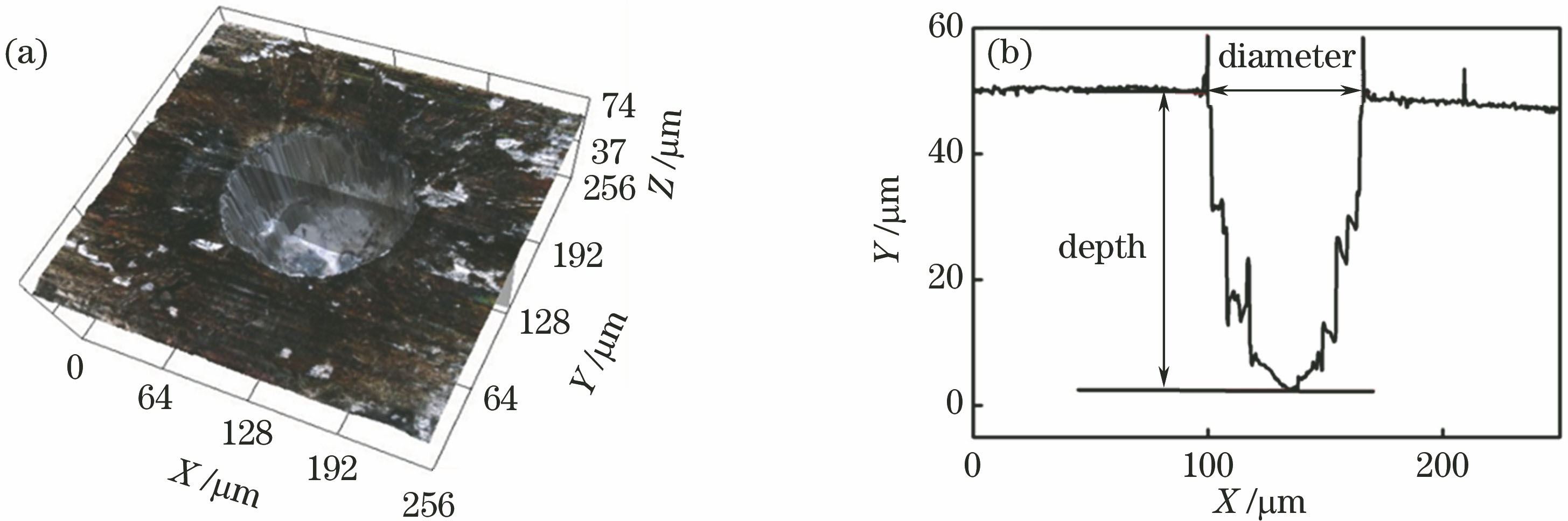

3.1 能量密度对微坑形貌的影响

润滑条件下,摩擦副表面织构微坑能够储油以起到减磨作用,改善摩擦副的摩擦学性能。微坑直径和深度是影响摩擦副储油性能的重要参数,为了研究激光能量密度对微坑直径和深度的影响,在脉冲重复频率为3 kHz,脉冲次数为5的条件下,采用能量密度由4.25 J/cm2逐渐增加到127.50 J/cm2的激光束对高硅铝合金缸套进行辐照处理。

图 4. 能量密度对微坑几何形貌的影响。(a)直径、深度;(b)烧蚀体积

Fig. 4. Influence of energy density on micro-dimple geometry topography. (a) Diameter and depth; (b) ablation volume

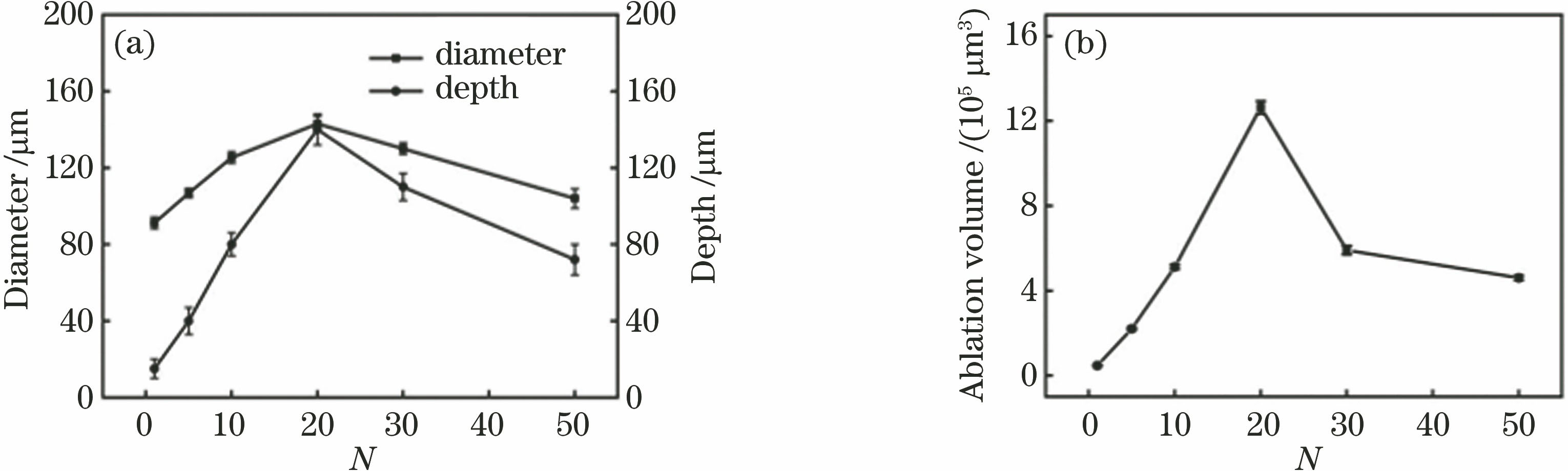

3.2 脉冲次数对微坑形貌的影响

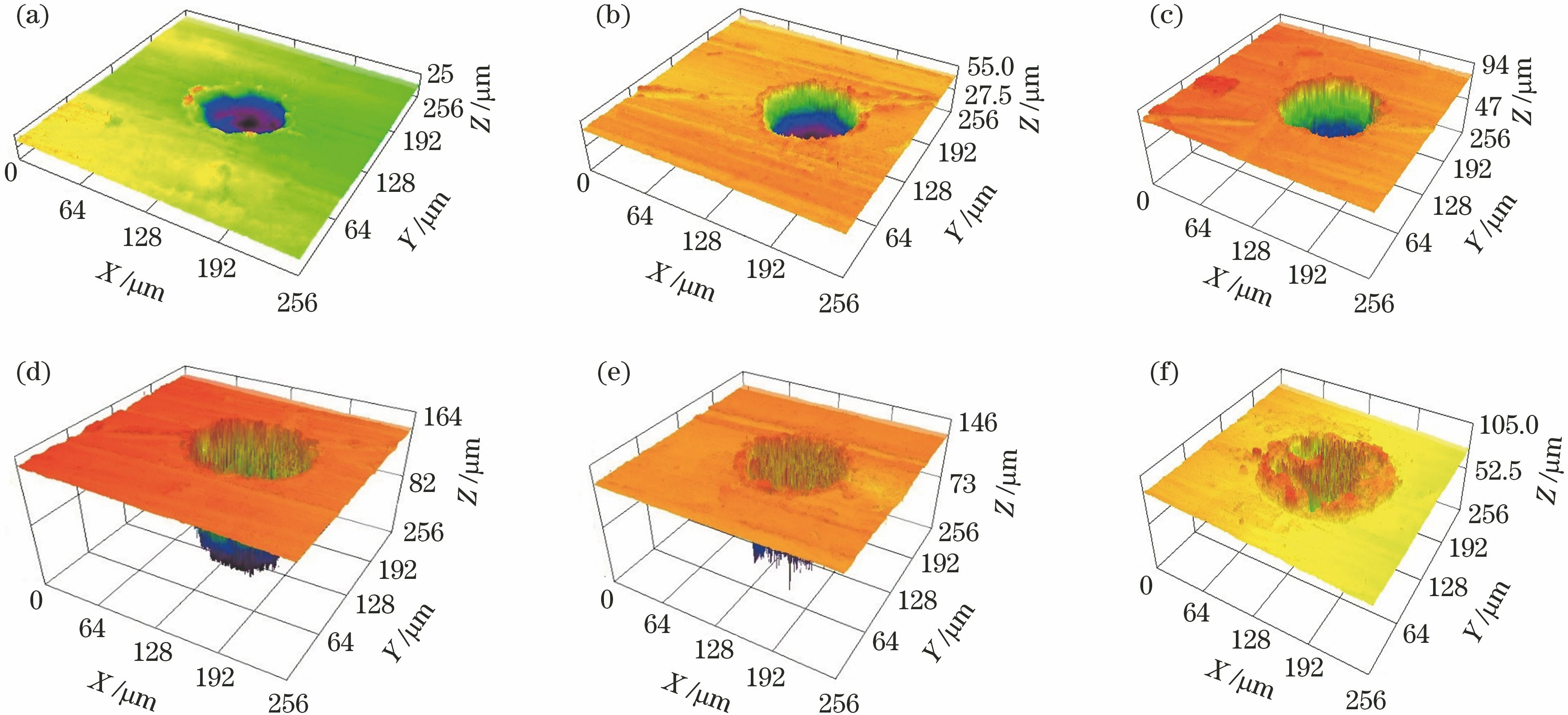

脉冲次数(N)也是影响表面微坑几何形貌的重要参数,为了研究脉冲次数对微坑直径和深度的影响,在脉冲重复频率为3 kHz,激光能量密度为67.00 J/cm2的条件下,选择脉冲次数为1~50的激光束对铝合金缸套表面进行辐照处理,处理后的三维形貌如

图 5. 不同脉冲次数下微坑的三维形貌图。(a) 1次;(b) 5次;(c) 10次;(d) 20次;(e) 30次;(f) 50次

Fig. 5. Three dimensional topography of micro-dimple under different pulse numbers. (a) 1 pulse; (b) 5 pulses; (c) 10 pulses; (d) 20 pulses; (e) 30 pulses; (f) 50 pulses

图 6. 脉冲次数对微坑尺寸及体积的影响。(a)直径、深度;(b)烧蚀体积

Fig. 6. Effect of pulse number on size and volume of micro-dimples. (a) Diameter and depth; (b) ablation volume

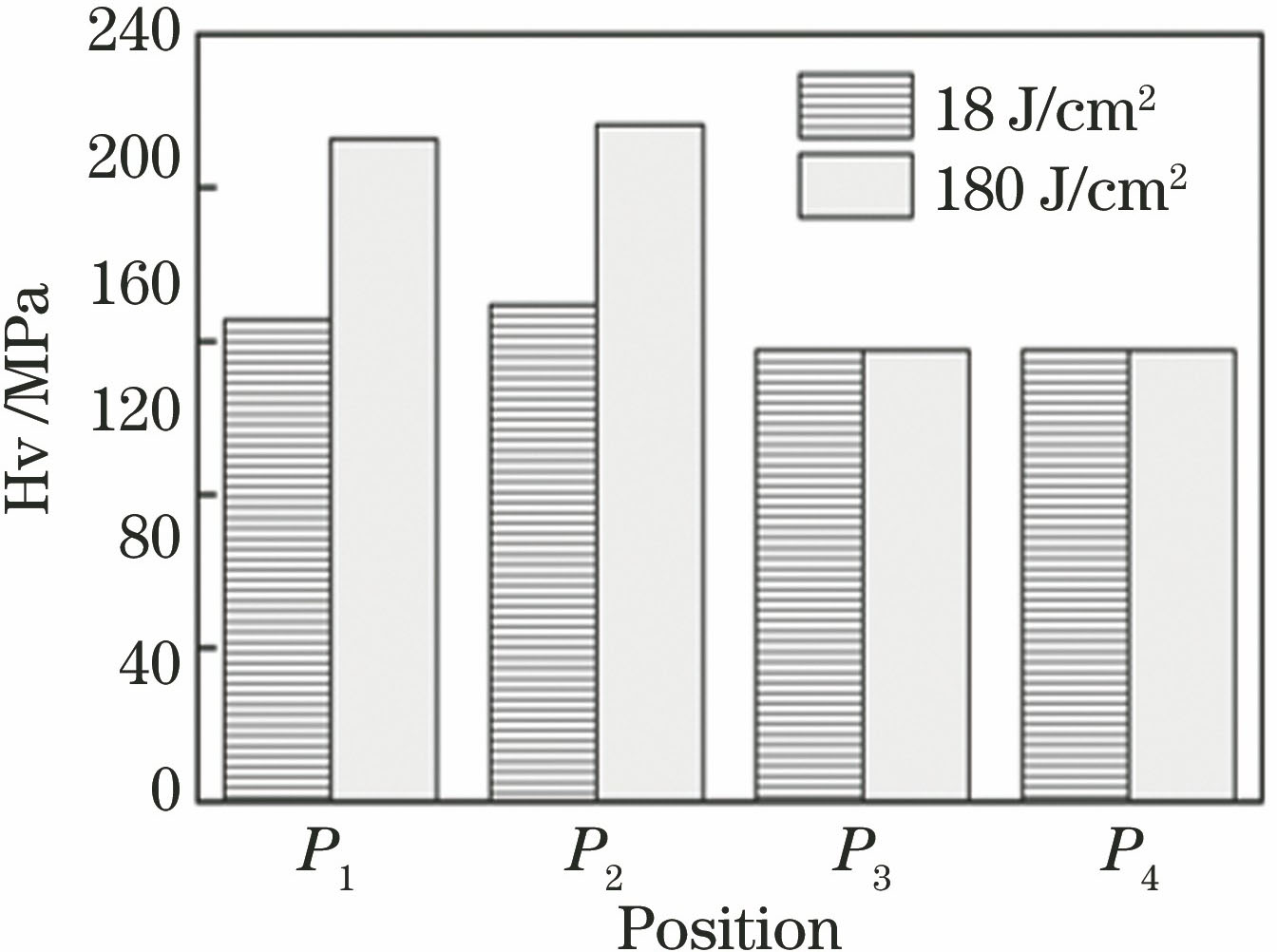

3.3 激光烧蚀作用对表面硬度的影响

激光辐照材料表面时会产生强烈的热-力学相互作用,微坑周围热影响区域经历急速加热及冷却过程,此时微坑熔化和汽化区域内的液体发生喷射,使材料表面硬度等力学性能发生改变,进而影响摩擦副的摩擦学性能。当能量密度为18 J/cm2和180 J/cm2时,微坑周围硬度的径向分布如

图 7. 能量密度为18 J/cm2及180 J/cm2时的微坑边缘硬度柱状图

Fig. 7. Histogram of hardness on edge of dimple at energy density of 18 J/cm2 and 180 J/cm2

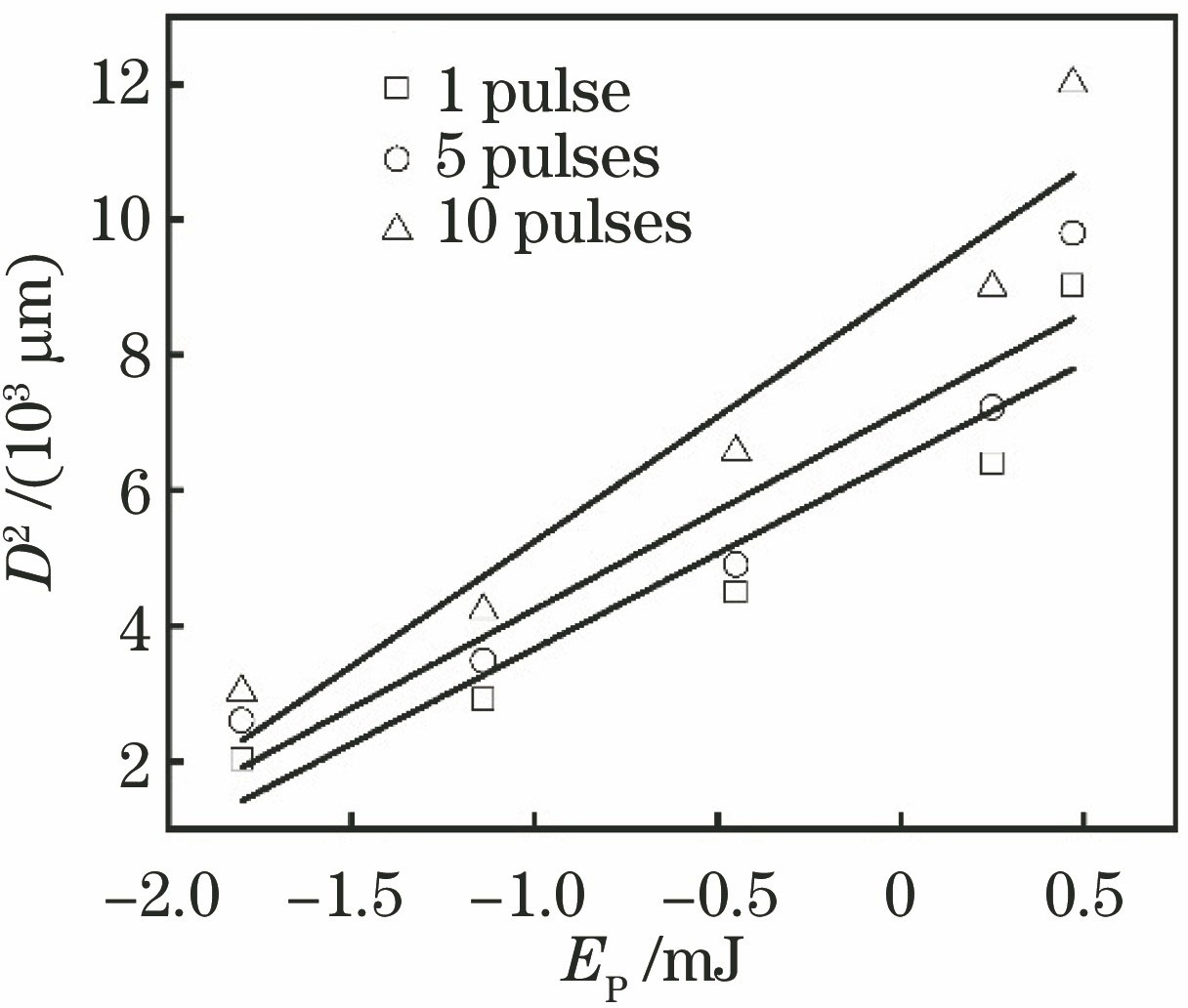

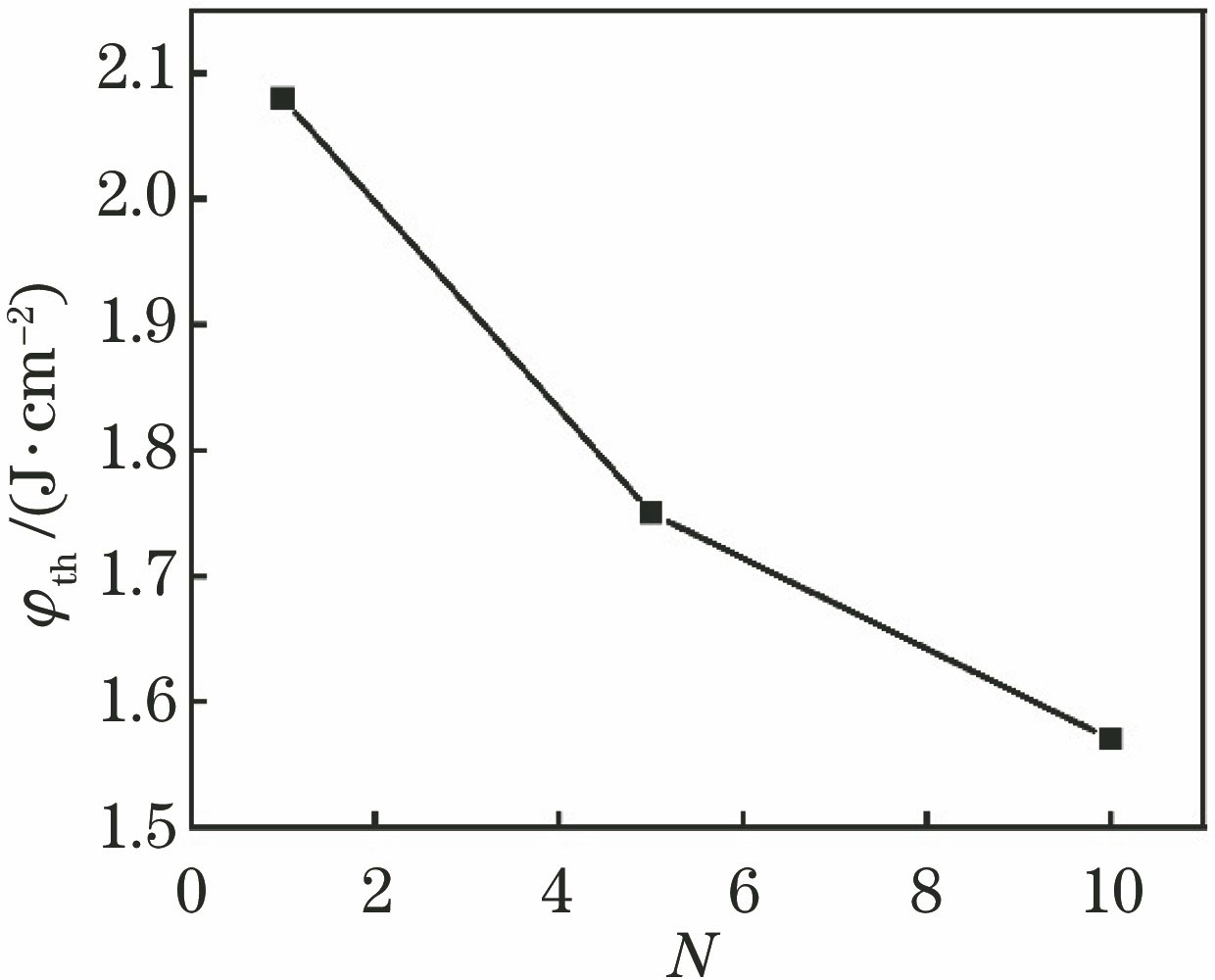

3.4 烧蚀阈值的计算

利用微秒激光在铝合金缸套表面进行微加工时,只有当激光束的能量达到一个临界值时,铝合金材料才会被去除,这个能量的临界值即为烧蚀阈值[20]。目前,最常用的烧蚀阈值方法为数值计算法。高斯光束中,激光能量密度φ与单脉冲能量Ep间的关系可表示为

式中:ω0为理论计算光斑半径。

φ与材料烧蚀阈值φth间的关系为[21]

式中:D为烧蚀微坑直径;ω1为通过直线斜率得到的实际光斑半径。

由激光功率和脉冲频率可计算激光的Ep,再利用(1)式可计算φ。由(2)式可知,D2与ln φ呈线性关系,利用试验测得不同φ条件下的D,通过拟合可得到光斑直径ω1,利用ω1计算φth。将试验在能量密度范围为4.5~45.0 J/cm2,脉冲次数依次为1~10测得的铝合金缸套表面微坑直径进行拟合。

脉冲激光的φth与脉冲数的关系为[21]

式中:N为脉冲次数;φth(N)为N次脉冲下的烧蚀阈值;φth(1)为1次脉冲下的烧蚀阈值;S为累积系数。

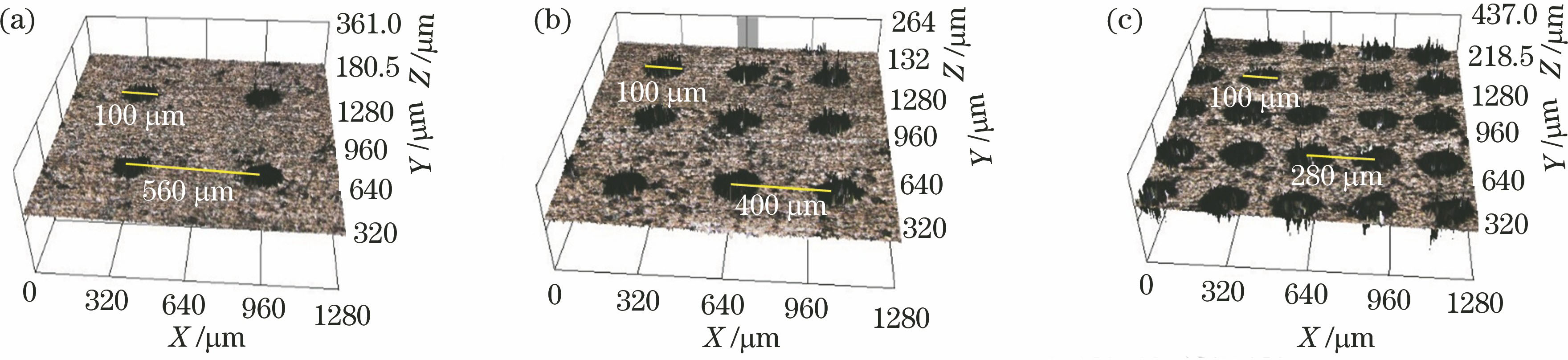

3.5 微织构面积占有率对缸套表面摩擦磨损性能的影响

对低载磨合阶段和高载磨合阶段进行试验,试验参数如

表 2. 摩擦磨损试验参数

Table 2. Friction and wear test parameters

|

图 10. 不同面积占有率的微织构表面形貌。(a) 5%;(b) 10%;(c) 20%

Fig. 10. Micro-textured surface topography with different area occupancies. (a) 5%; (b) 10%; (c) 20%

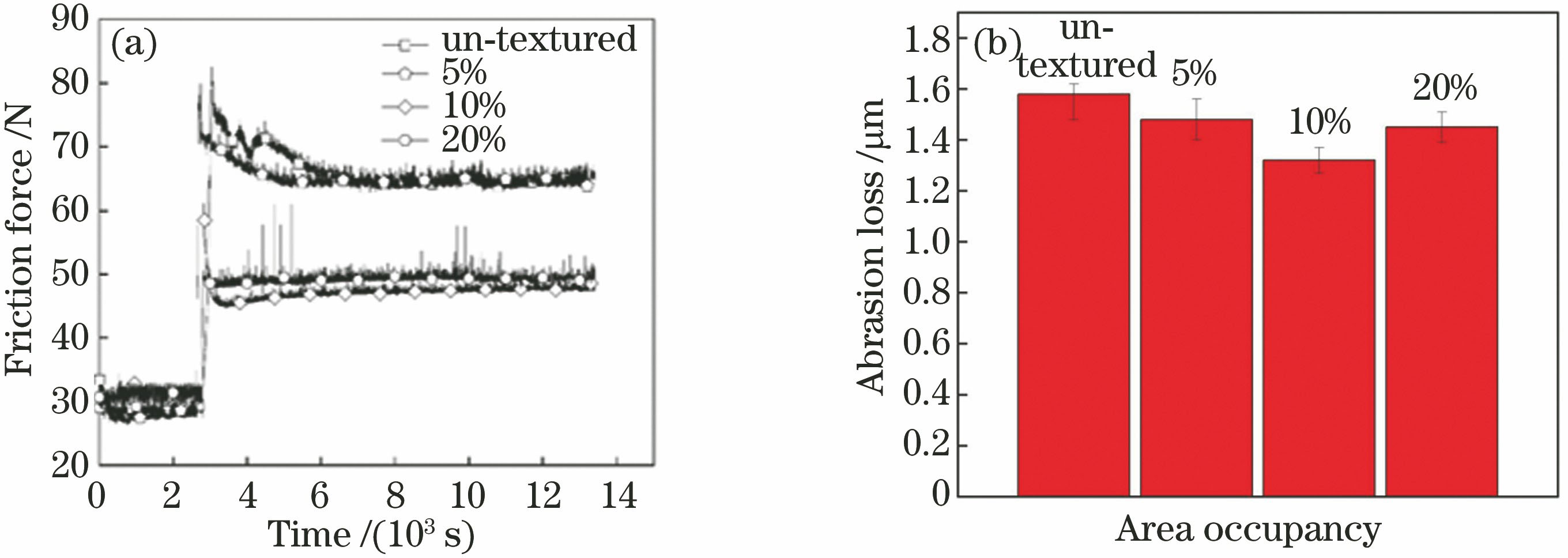

图 11. 不同面积占有率的微织构对缸套表面摩擦性能的影响。(a)摩擦力曲线;(b)磨损量

Fig. 11. Effect of micro-texture with different area occupancy rates on surface friction performance of cylinder liner. (a) Friction curves; (b) abrasion loss

激光与材料表面相互作用是一个激光能量在材料表面沉积,使材料表面温度迅速升高,产生一系列复杂的强烈熔化、汽化/烧蚀、等离子体化及材料去除时对表面的反冲作用等非平衡过程。激光能量在材料表面由光斑中心沿径向呈高斯分布,中心能量密度高,沿径向逐渐减小,当能量密度小于材料的烧蚀阈值时,材料不再发生烧蚀;随激光能量密度增加,当能量密度低于45.00 J/cm2时,材料表面达到烧蚀阈值的区域迅速增大,导致表面微坑直径迅速增加;当能量密度增加到45.00 J/cm2时,由于受到激光光斑直径的限制,烧蚀直径不再进一步增加。在脉冲次数为5时,随能量密度增大,微坑深度增加不显著,这主要受能量表面集肤效应的影响,沿深度方向分布较小造成;在能量密度一定(67.00 J/cm2)条件下,微坑深度随脉冲次数增加逐渐增大,当脉冲次数增加到20时达到最大值,这可能是由于之前脉冲产生的汽化物和等离子体溅射及反向辐射对入射光产生屏蔽现象,造成微坑内熔渣排除受阻,使微坑内熔渣增多,深度减小[19]。

4 结论

使用Nd∶YAG激光器在铝合金缸套表面进行微造型加工,研究典型激光参数对表面微造型几何形貌的影响,发现激光表面微造型主要由激光与材料表面相互作用过程及材料本身性质决定,经试验得到:随激光能量密度增加,微坑直径呈先增大后稳定的变化趋势,直径最大值达到100 μm;由于受到集肤效应影响,激光能量密度对微坑深度的影响不显著;随脉冲次数增加,微坑深度呈先增大后减小的变化趋势,这是由于激光与材料表面相互作用过程中在材料表面形成了等离子体层;当脉冲次数到达20时,微坑深度达到最大值,约为140 μm;高硅铝合金缸套的烧蚀阈值是影响微坑形貌的主要因素,因能量累积效应烧蚀阈值随脉冲次数增加而减小,在1次辐照条件下,烧蚀阈值为φth=2.08 J/cm2;不同面积占有率的微织构均能起到减磨的作用,其中面积占有率为10%和20%的微织构减磨效果优于面积占有率为5%,适当面积占有率的微织构有助于润滑油膜的形成。

[1] Hamilton D B, Walowit J A, Allen C M. A theory of lubrication by micro irregularities[J]. Journal of Basic Engineering, 1966, 88(1): 177-185.

[2] Shi C C, Yu A B, Wu J Z, et al. Comparisons of tribological properties between laser and drilled dimple textured surfaces of medium carbon steel[J]. Industrial Lubrication and Tribology, 2017, 69(4): 516-526.

[3] Greco A, Martini A, Liu Y C, et al. Rolling contact fatigue performance of vibro-mechanical textured surfaces[J]. Tribology Transactions, 2010, 53(4): 610-620.

[4] Parreira J G, Gallo C A, Costa H L. New advances on mask less electrochemical texturing (MECT) for tribological purposes[J]. Surface and Coatings Technology, 2012, 212: 1-13.

[5] Vilhena L M. Sedla ek M, Podgornik B, et al. Surface texturing by pulsed Nd∶YAG laser[J]. Tribology International, 2009, 42(10): 1496-1504.

[6] Ahmmed K, Grambow C, Kietzig A M. Fabrication of micro/nano structures on metals by femtosecond laser micromachining[J]. Micromachines, 2014, 5(4): 1219-1253.

[7] Vincent C, Monteil G, Barriere T, et al. Control of the quality of laser surface texturing[J]. Microsystem Technologies, 2008, 14(9/10/11): 1553-1557.

[8] Park S J, Norton D P. Ion beam assisted texturing of polycrystalline Y2O3 films deposited via electron-beam evaporation[J]. Thin Solid Films, 2006, 510(1/2): 143-147.

[9] 郑晓辉, 宋皓, 张庆, 等. 激光表面织构化对材料摩擦学性能影响的研究进展[J]. 材料导报, 2017, 31(17): 68-74.

Zheng X H, Song H, Zhang Q, et al. Effect of laser surface texturing on tribological properties of materials: a review[J]. Materials Review, 2017, 31(17): 68-74.

[10] Segu D Z, Kim J H, Choi S G, et al. Application of Taguchi techniques to study friction and wear properties of MoS2 coatings deposited on laser textured surface[J]. Surface and Coatings Technology, 2013, 232: 504-514.

[11] 华希俊, 葛汉青, 符永宏, 等. 内燃机气缸内孔分区异化激光微织构技术研究[J]. 内燃机工程, 2015, 36(4): 140-143.

Hua X J, Ge H Q, Fu Y H, et al. Research on discriminating partition laser surface micro-texturing technology of engine cylinder[J]. Chinese Internal Combustion Engine Engineering, 2015, 36(4): 140-143.

[12] 华希俊, 张加力, 解玄, 等. GCr15轴承钢表面的激光凹/凸微织构工艺[J]. 中国激光, 2019, 46(3): 0302009.

[13] Ahuir-Torres J I, Arenas M A, Perrie W, et al. Influence of laser parameters in surface texturing of Ti6Al4V and AA2024-T3 alloys[J]. Optics and Lasers in Engineering, 2018, 103: 100-109.

[14] 郑卜祥, 姜歌东, 王文君, 等. 超快脉冲激光对钛合金的烧蚀特性与作用机理[J]. 西安交通大学学报, 2014, 48(12): 21-28.

Zheng B X, Jiang G D, Wang W J, et al. Ablation characteristics and interaction mechanism of ultra-fast pulse laser-induced damage in titanium alloy[J]. Journal of Xi'an Jiaotong University, 2014, 48(12): 21-28.

[15] 符永宏, 刘强宪, 叶云霞, 等. 同点间隔多次激光微织构工艺研究[J]. 中国激光, 2015, 42(12): 1203005.

[16] Dwivedi D K. Adhesive wear behaviour of cast aluminium-silicon alloys: overview[J]. Materials & Design (1980-2015), 2010, 31(5): 2517-2531.

[17] 李承娣, 徐佳子, 沈岩, 等. 表面硅颗粒整形对高硅铝合金缸套摩擦磨损性能的影响[J]. 中国表面工程, 2016, 29(6): 8-14.

Li C D, Xu J Z, Shen Y, et al. Effects of shaping silicon particles on friction and wear properties of Al-Si alloy plated cylinder liner[J]. China Surface Engineering, 2016, 29(6): 8-14.

[18] 朱峰. 对置往复式摩擦磨损试验机研制及其试验[D]. 大连: 大连海事大学, 2011.

ZhuF. Development of a contraposition reciprocating test rig for tribological study and friction & wear test[D]. Dalian: Dalian Maritime University, 2011.

[19] 虞钢, 虞和济. 激光制造工艺力学[M]. 北京: 国防工业出版社, 2012: 54- 60.

YuG, Yu HJ. Laser manufacturing process mechanics[M]. Beijing: National Defense Industry Press, 2012: 54- 60.

[20] Mannion P, Magee J, Coyne E, et al. The effect of damage accumulation behaviour on ablation thresholds and damage morphology in ultrafast laser micro-machining of common metals in air[J]. Applied Surface Science, 2004, 233: 275-287.

[21] Eichstädt J. Römer G R B E, Huis in ‘t Veld A J. Determination of irradiation parameters for laser-induced periodic surface structures[J]. Applied Surface Science, 2013, 264: 79-87.

[22] 刘强宪. 脉冲激光表面烧蚀微织构工艺与激光器系统研究[D]. 镇江: 江苏大学, 2016: 35- 40.

Liu QX. Pulsed laser surface ablation micro-texture process and laser system[D]. Zhenjiang: Jiangsu University, 2016: 35- 40.

Article Outline

吕佳霏, 韩晓光, 赫冬, 杜凤鸣, 陈玉珍, 徐久军. 典型激光参数对高硅铝合金缸套表面微坑几何形貌影响[J]. 激光与光电子学进展, 2020, 57(13): 131402. Jiafei Lü, Xiaoguang Han, Dong He, Fengming Du, Yuzhen Chen, Jiujun Xu. Effect of Typical Laser Parameters on Micro-Dimple Geometry of High-Silicon Aluminum Alloy Cylinder Liner Surface[J]. Laser & Optoelectronics Progress, 2020, 57(13): 131402.