TC4表面Ni基激光熔覆层温度场和应力场的数值模拟  下载: 716次

下载: 716次

1 引 言

近年来,随着航空航天和****等领域的发展,TC4合金以其密度低和比强度高等优势而得到广泛的应用。但TC4合金的硬度低、摩擦系数大,这严重限制了其发展和应用[1-2]。

激光熔覆技术作为一种先进的表面改性技术,其在基于TC4合金表面的多元复合耐磨涂层制备方面已经取得了一系列成果,有效解决了TC4合金在关键摩擦副工况下耐磨性差、服役周期短等问题[3-5]。但由于激光熔覆速冷速热、熔覆材料的热物性能不匹配等原因,制备的涂层往往会出现裂纹等缺陷,这影响了该类涂层的应用和推广,也是国内外学者广泛关注的问题。研究表明,通过数值模拟激光熔覆过程中的温度-应力关系,可结合实验现象对涂层开裂位置及成因进行分析判断,进而为改善和提升熔覆层的成形质量提供科学依据[6-7]。赵盛举等[6]对TC4合金表面的Ni60A-50%Cr3C2熔覆层进行了数值模拟,研究表明,仿真结果与实验结果吻合,熔池的冷却速度是影响熔覆层组织和成形质量的重要因素。

本文利用ABAQUS有限元分析软件,对TC4合金表面的TC4+Ni60单道Ni基激光熔覆层的温度场和应力场进行数值模拟,分析了温度场的分布特点,预测了涂层开裂的敏感位置,研究了裂纹成因,并进行了实验验证。

2 有限元模拟

2.1 激光熔覆实验与涂层制备

实验基材选用TC4合金,熔覆材料为TC4球形粉[

表 1. 激光熔覆工艺参数

Table 1. Process parameters for laser cladding

|

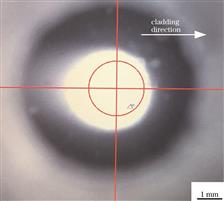

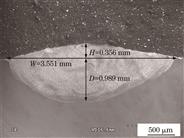

图 4. 单道激光熔覆层的横截面SEM图

Fig. 4. Cross-sectional SEM morphology of single-pass laser cladding layer

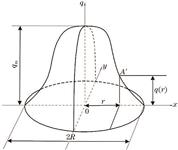

2.2 热源模型的选取

在同轴送粉激光熔覆过程中,激光热源把热能传至熔覆材料和基材,使熔覆材料与基材同时熔融并形成冶金结合。在熔覆过程中,激光热源能量的分布特点不同,所制备的涂层形貌特征也有所不同。TruDisk4002型同轴送粉光纤激光器的激光热源的热流密度分布为高斯分布,如

在该模型中,A'处的热流密度[8]可表示为

式中:

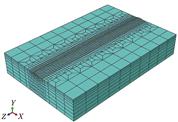

2.3 有限元模型的建立

实验用TC4基材的尺寸为60 mm×40 mm×10 mm,利用ABAQUS有限元软件建立的三维模型如

整个模拟过程采用顺序非耦合热力有限元模型,求解的过程分为两个步骤。首先计算涂层的温度场,再将得到的各节点温度作为热载荷加载到应力计算模型中,计算得到应力场,进而获得残余应力的分布。温度场和应力场的模拟计算使用相同的三维几何模型,分别采用DC3D8线性传热单元和C3D8R线性减缩积分单元。

为了实现同轴送粉激光熔覆,利用ABAQUS中的“生死单元”技术来实现熔覆层的实时填充:建立几何模型时先将熔覆层部分建立出来,在加载热源之前将所有熔覆层单元“杀死”,对于“杀死”的单元,将其单元属性乘以1.0×10-6[9],在受到热源的影响时再重新激活“杀死”的单元。因此,随着激光光斑扫描的进行,熔覆层逐步被激活,形成了实时填充的熔覆层。

2.4 有限元模拟参数

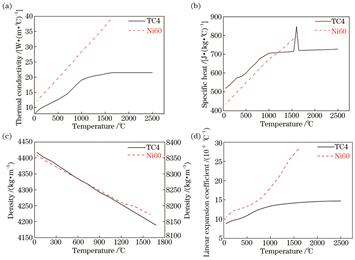

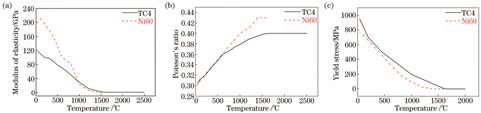

熔覆材料的热物性参数对激光熔覆成形过程的影响较为显著。本文使用的TC4合金[10-15]及Ni60粉末[16-19]随温度变化的热物理性能和力学性能分别如图

图 7. 热物理性能参数随温度的变化。(a)导热率;(b)比热容;(c)密度;(d)线膨胀系数

Fig. 7. Thermo-physical performance parameters versus temperature. (a) Thermal conductivity; (b) specific heat; (c) density; (d) linear expansion coefficient

图 8. 力学性能参数随温度的变化。(a)弹性模量;(b)泊松比;(c)屈服强度

Fig. 8. Mechanical performance parameters versus temperature. (a) Modulus of elasticity; (b) Poisson’s ratio; (c) yield stress

在激光熔覆过程中,热量主要是以自由对流和辐射两种形式散失掉。对流换热导致的热量散失采用牛顿冷却公式:

式中:

辐射换热导致的热量散失由Stefan-Boltzmann定律计算:

式中:

为了计算方便并节省计算时间,统一考虑流换热

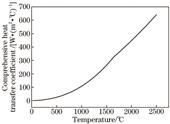

对对流和辐射进行整合计算,有

式中:T为某时刻的材料温度。

表面辐射发射率ε受材料、表面状态和温度等的影响,常温下多为0.3~0.5,在材料熔点附近辐射率可达到0.9[20]。本文室温下辐射率取0.3,之后随温度的升高呈线性增长,在达到材料熔点时,取为0.9。因此,综合换热系数h随温度(T)的变化如

3 分析与讨论

3.1 温度场结果

有限元模型的初始温度设置为20 ℃,激光热源开始接触基材与熔覆材料的时刻设为0,激光热源作用于基体与熔覆材料的时刻为t。根据熔覆工艺参数得到t=3 s和t=6 s时的温度场分布云图如

图 10. 不同时刻时的温度场云图。(a) t=3 s;(b) t=6 s

Fig. 10. Temperature contours at different moments. (a) t=3 s; (b) t=6 s

从

图 12. t=3 s时的局部温度场云图。(a)横截面;(b)纵截面;(c)横截面放大图

Fig. 12. Temperature contours of local area at t=3 s. (a) Cross section; (b) longitudinal section; (c) magnification of cross section

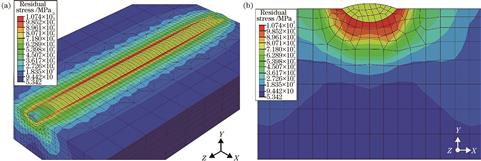

3.2 残余应力分布

得到激光熔覆层的温度场模拟结果后,将温度场模拟结果加载到应力场中进行分析计算,就可以获得激光熔覆层冷却至室温(20 ℃)后的残余应力分布结果。冷却至室温后的激光熔覆层残余应力(Residual stress)场分布云图如

图 13. 冷却后的残余应力场分布。(a)表面残余应力;(b)横截面残余应力

Fig. 13. Residual stress contours after cooling. (a) Surface residual stress; (b) cross-sectional residual stress

由

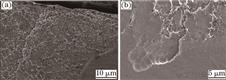

为了验证上述计算结果,将单道熔覆层边缘和结合区附近的组织进行局部放大,SEM形貌如

图 14. 熔覆层的裂纹形貌。(a)边缘;(b)结合区

Fig. 14. Crack morphology of cladding layer. (a) Edge; (b) bonding area

激光熔覆层的开裂问题已严重影响了该类涂层的应用和推广,因此准确判断涂层中裂纹的敏感位置,设法避免涂层中裂纹的萌生和拓展或降低涂层裂纹敏感性是至关重要的[22]。目前,降低涂层裂纹敏感性的方法有:1)优化激光工艺参数,如选取合适的激光功率、扫描速度和送粉率等以降低裂纹的敏感性;2)选取与基材热膨胀系数相近的熔覆材料、预热基材或缓冷涂层以减少残余应力集中现象,从而减少裂纹[23];3)在熔覆材料体系中加入适量的稀土氧化物来细化涂层组织,有效减少涂层中相变驱动力差异引起的应力集中现象,从而有效避免涂层开裂[24]。

4 结 论

利用通快TruDisk4002型同轴送粉光纤激光器,在TC4基材表面制备了35%TC4+65%Ni60单道Ni基激光熔覆层,涂层无明显的裂纹气孔等缺陷。利用ABAQUS软件建立了涂层的有限元模型,温度场显示熔池出现“慧尾”现象,熔池的最高温度为3200 ℃左右,激光热源前端的温度梯度大,热源后端的温度梯度小,熔池轮廓与实际涂层的形貌特征基本吻合,尺寸误差小于5%。涂层残余应力模拟结果显示,熔覆层两侧边缘和结合区附近的应力集中现象明显,容易萌生裂纹,与实际实验结果一致。

[1] Xu W F, Ma J, Luo Y X, et al. Microstructure and high-temperature mechanical properties of laser beam welded TC4/TA15 dissimilar titanium alloy joints[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(1): 160-170.

[2] 王航, 武美萍, 陆佩佩, 等. 激光功率对钴基/GO复合熔覆层力学性能的影响[J]. 激光与光电子学进展, 2020, 57(9): 091405.

[3] 张天刚, 庄怀风, 肖海强, 等. 稀土对Ti基激光熔覆层组织与摩擦磨损性能的影响[J]. 中国激光, 2019, 46(9): 0903001.

[4] 孙荣禄, 牛伟, 雷贻文, 等. 钛合金TC4激光熔覆NiCrBSi+Ni/MoS2涂层组织和摩擦磨损性能[J]. 材料热处理学报, 2014, 35(6): 157-162.

Sun R L, Niu W, Lei Y W, et al. Microstructure and tribological properties of laser clad NiCrBSi+Ni/MoS2 coating on TC4 titanium alloy[J]. Transactions of Materials and Heat Treatment, 2014, 35(6): 157-162.

[5] 霍浩, 梁朝阳, 张安峰, 等. 激光熔覆沉积含硼TC4钛合金力学性能的各向异性[J]. 中国激光, 2019, 46(12): 1202008.

[6] 赵盛举, 祁文军, 黄艳华, 等. TC4表面激光熔覆Ni60基涂层温度场热循环特性数值模拟研究[J]. 表面技术, 2020, 49(2): 301-308.

Zhao S J, Qi W J, Huang Y H, et al. Numerical simulation study on thermal cycle characteristics of temperature field of TC4 surface laser cladding Ni60 based coating[J]. Surface Technology, 2020, 49(2): 301-308.

[7] 郭卫, 李凯凯, 柴蓉霞, 等. 激光熔覆304不锈钢稀释效应的数值模拟与实验[J]. 激光与光电子学进展, 2019, 56(5): 051402.

[8] 张珊. 钛合金激光熔覆钴基涂层的制备及数值模拟[D]. 大连: 大连理工大学, 2015.

Zhang S. Fabrication and numerical simulation of cobalt-based composite coating on titanium alloy surface by laser cladding[D]. Dalian: Dalian University of Technology, 2015.

[9] 王丽芳, 孙亚新, 朱刚贤, 等. 激光熔覆316L不锈钢残余应力工艺参数的优化模拟[J]. 应用激光, 2019, 39(3): 376-380.

[10] 鹿旭飞, 林鑫, 马良, 等. 扫描路径对激光立体成形TC4构件热-力场的影响[J]. 材料工程, 2019, 47(12): 55-62.

Lu X F, Lin X, Ma L, et al. Effect of scanning path on thermo-mechanical field of laser solid forming TC4 part[J]. Journal of Materials Engineering, 2019, 47(12): 55-62.

[11] 王金友, 葛志明, 周颜邦. 航空用钛合金[M]. 上海: 上海科学技术出版社, 1985.

Wang J Y, Ge Z M, Zhou Y B. Aeronautical titanium alloy[M]. Shanghai: Shanghai Scientific & Technical Publishers, 1985.

[12] WoodR A,FavorR J. 钛合金手册[M]. 重庆: 科学技术文献出版社重庆分社, 1983.

Wood R A,Favor R J. Titanium alloy handbook [M]. Chongqing: Chongqing Branch of Science and Technology Literature Press, 1983.

[13] 中国科学院冶金研究所.美国钛合金手册[M].上海:上海科学技术情报研究所, 1975.

Institute of Metallurgy, Chinese Academy of Sciences. American titanium alloy manual[M]. Shanghai: Shanghai Institute of Science and Technology Information, 1975.

[14] 彭善德.钛合金激光搭接焊及数值模拟[D].武汉:华中科技大学,2006.

Peng S D. Experimental and numerical simulation of laser welding for titanium alloy lap welding [M]. Wuhan: Huazhong University of Science and Technology, 2006.

[15] Cao J, Gharghouri M A, Nash P. Finite-element analysis and experimental validation of thermal residual stress and distortion in electron beam additive manufactured Ti-6Al-4V build plates[J]. Journal of Materials Processing Technology, 2016, 237: 409-419.

[16] Dai K, Shaw L. Thermal and mechanical finite element modeling of laser forming from metal and ceramic powders[J]. Acta Materialia, 2004, 52(1): 69-80.

[17] 徐自立. 高温金属材料的性能、强度设计及工程应用[M]. 北京: 化学工业出版社, 2006.

Xu Z L. Performance and strength design and engineering application of high temperature metal materials[M]. Beijing: Chemical Industry Press, 2006.

[18] 刘岗. 高锰钢上等离子熔覆镍基合金数值模拟与组织性能分析[D]. 广州: 广东工业大学, 2016.

Liu G. Numerical simulation of plasma cladded nickel-based powder process on high manganese steel and the structure properties analysis[D]. Guangzhou: Guangdong University of Technology,2016.

[19] 王传琦. 机械振动作用下激光熔覆镍基合金涂层凝固组织及应力控制研究[D]. 昆明: 昆明理工大学, 2013.

Wang C Q. Solidification microstructure and stress control of Ni-based alloy coatings by mechanical vibration assisted laser cladding[D]. Kunming: Kunming University of Science and Technology, 2013.

[20] 胡美娟. 12 mm厚TC4钛合金板电子束焊接温度场应力场三维有限元数值模拟[D]. 西安:西北工业大学, 2005.

Hu M J. Three dimensional numerical simulation of temperature and stress distribution in electron beam welding of 12 mm TC4 titanium alloy plate[D]. Xi’an:Northwestern Polytechnical University, 2005.

[21] 张磊, 陈小明, 刘伟, 等. 激光熔覆Ni基合金裂纹的形成机理及敏感性[J]. 激光与光电子学进展, 2019, 56(11): 111401.

[22] 刘海青, 葛超, 王志文, 等. 激光熔覆复合涂层裂纹控制研究进展[J]. 金属热处理, 2018, 43(8): 228-232.

Liu H Q, Ge C, Wang Z W, et al. Research progress on crack control of laser clad composite coating[J]. Heat Treatment of Metals, 2018, 43(8): 228-232.

[23] 李美艳, 蔡春波, 韩彬, 等. 预热对激光熔覆陶瓷涂层温度场和应力场影响[J]. 材料热处理学报, 2015, 36(12): 197-203.

Li M Y, Cai C B, Han B, et al. Numerical simulation of preheating on temperature and stress fields by laser cladding Ni-based ceramic coating[J]. Transactions of Materials and Heat Treatment, 2015, 36(12): 197-203.

[24] 张天刚, 庄怀风, 薛鹏, 等. 钛基稀土激光熔覆层组织细化机制及性能[J] .航空学报,2020,41(9): 423553.

Zhang T G, Zhuang H F, Xue P, et al. Microstructure refinement mechanism and properties of Ti-based rare earth laser cladding layers[J]. Acta Aeronautica et Astronautica Sinica, 2020,41(9): 423553.

Article Outline

张天刚, 张倩, 姚波, 李宝轩. TC4表面Ni基激光熔覆层温度场和应力场的数值模拟[J]. 激光与光电子学进展, 2021, 58(3): 0314003. Zhang Tiangang, Zhang Qian, Yao Bo, Li Baoxuan. Numerical Simulation of Temperature Field and Stress Field of Ni-Based Laser Cladding Layer on TC4 Surface[J]. Laser & Optoelectronics Progress, 2021, 58(3): 0314003.