基于激光热成像的金属表面缺陷深度检测  下载: 679次

下载: 679次

1 引言

钛合金、镍基合金、合金钢等金属由于强度高、耐热性好、抗腐蚀能力强等优势已经被广泛应用于航空发动机、汽车、船舶等制造领域。而这些材料的表面缺陷对其力学性能、振动噪声、使用寿命等有着较为明显的影响,表面缺陷的深度用人眼无法轻易判别出来,这就需要一种方法对其进行检测,而脉冲热成像技术对于其缺陷深度的检测与分析起着较为关键的作用[1-4]。

脉冲热成像技术是一种快速有效的无损检测技术,在材料表面缺陷的测试和表征方面有着较为突出的优势,并因其非接触、响应频带宽、灵敏度高、空间分辨率高等优点,逐步成为了材料缺陷和损伤检测的重要手段[5-6]。该方法主要通过两种方式进行无损检测:一种是主动成像,即使用外部热源对被测材料施加激励;另一种是直接使用红外热像仪对被测材料进行无损检测。主动成像根据热源的不同可以分为闪光灯激励[7]、卤素灯激励[8]、电磁激励[9]、激光激励和超声激励[10-11],根据加热面的不同又可以分为反射式(对缺陷进行加热,检测其正面的热扩散情况)、透射式(对缺陷正面进行加热,检测其背面的热扩散情况)[12]。近些年来,科学家们已经在脉冲热成像领域进行了大量的研究。Jie等[13]使用脉冲热成像技术对材料进行了检测并提出了一种稀疏的移动窗口主成分热成像(SMWPCT)方法,利用移动窗口策略合并多个热图像,该方法可以更清楚地发现缺陷区域和无缺陷区域之间的区别。He等[14]采用联合激光扫描的方法对碳纤维复合材料的平底孔进行了检测和表征,并通过分析在这种扫描方式下采集的热图像序列的性质,提出了一种基于一维热传导模型的快速、简便的缺陷埋深重建方法。董宁琛等[15]使用激光热成像技术对材料表面的缺陷进行了检测并通过图像锐化处理得到了缺陷的边界。Song等[16]使用脉冲涡流热成像技术对材料微缺陷进行了检测,提出了一种整体张量分解方法,通过提取红外热像仪的弱目标信号进行裂纹检测。Atwya等[17]通过瞬态脉冲热成像技术对缺陷铝板进行检测,提出了一种基于机器学习的特征提取方法来提高瞬态热成像的检测精度。尽管基于红外成像的无损检测技术在很多方面得到了应用,但是在使用激光脉冲热成像技术对金属表面缺陷进行深度检测方面并没有较为深入的研究。

本文提出了一种基于透射式激光热成像的金属表面缺陷深度检测方法,即采用激光源作为热源,对材料表面缺陷附近进行加热,在加热过程中使用红外成像仪记录金属背面的热扩散情况,对缺陷背面的温度场变化进行分析,从而检测到被测缺陷的深度特征。通过实验检测了结构钢表面19处不同深度的缺陷,并对实验采集到的数据进行分析,研究了该方法的可行性。

2 透射式激光热成像检测原理与系统

2.1 激光加热检测原理

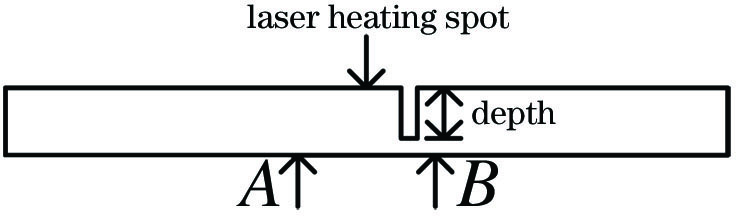

在激光加热材料过程中,材料吸收光能转化为热能并进行热传递。因此根据热力学定律,建立激光加热示意图,如

在加热过程中,热量会通过三个方向将热能进行传递,模型的热传递公式为[18]

式中:T为材料温度;ρ为材料的密度;cp为恒压热容。g(x,y,z)为材料的热源函数[19],即

式中:μ为材料的吸收系数;r为材料的反射率;P为激光功率;wx为激光光源的半径。

当激光沿着激光加热点向四周进行热传递时,材料内部的温度变化为[20]

式中:k为材料的导热系数;α为材料的导温系数。

对上述理论进行分析可知,当材料表面存在缺陷时,由于缺陷处的导热系数和导温系数与材料存在差异,材料的内部温度会发生变化。所以采用差动式的方法对材料的表面缺陷进行检测,利用无缺陷的A点温度作为参考点,与A点和激光点距离相同的B点作为观察点,在加热过程中记录A、B点的温度变化情况。当A点温度到达一定值时,B点温度受温度场变化影响即可将缺陷处的深度信息体现出来。从而通过该方法来提取表面缺陷的深度特征。

2.2 红外热成像检测原理

物体的温度高于绝对零度即可辐射能量,理论上只要接收到辐射出的能量,就可以得到物体的热量分布图像。而红外热成像技术可通过接收被测材料的表面辐射来检测温度。红外光波可以携带目标的温度信息,这是红外热像仪进行温度场分析的理论及基础。红外辐射的基本原理主要有Stefan-Boltzmann定律[21]。

在热辐射普朗克定律的基础上,Stefan-Boltzmann定律提出了物体的辐射强度,即

式中:W为物体的辐射强度;ε为材料在红外波长下的发射率;σ为Stefan-Boltzmann常量,其值为5.669×10-8 W/

当物体在红外波长下的表面发射率确定时,可以通过辐射强度W来计算该物体的温度,即

2.3 系统搭建

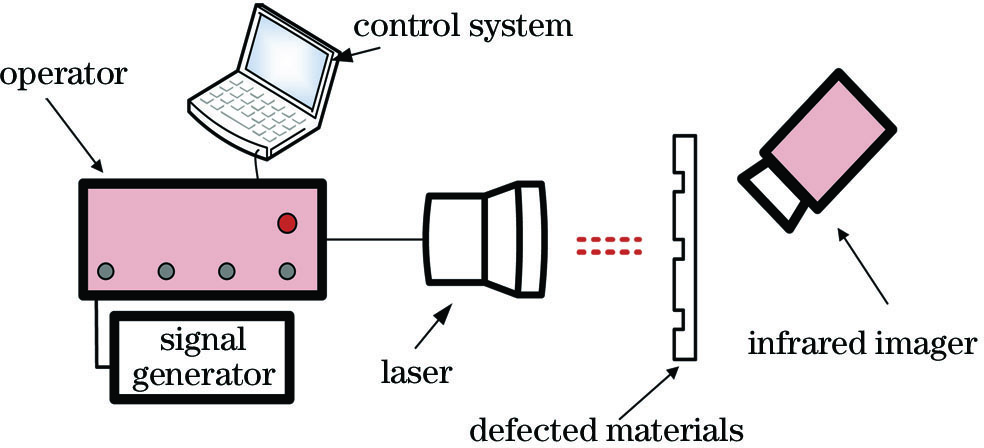

本文利用由激光加热系统、红外成像仪组建而成的脉冲热成像无损检测系统来对被测材料进行无损检测。激光加热系统包括激光器、水冷台、控制台、信号发生器以及上位机,激光器选用武汉锐科的RFL-A1000D激光器,输出波长为915 nm,输出功率范围为0~500 W,采用上位机对激光器的输出功率进行控制,水冷台对激光加热设备进行循环冷却,信号发生器对激光器的输出时间进行控制,控制台对激光器的出光开关进行控制。本文使用德国Jenoptik公司的HD640型红外成像仪,该红外成像仪的测温误差可以达到1.5 K,采集频率可以达到50 Hz,系统示意图如

3 实验

3.1 材料制备

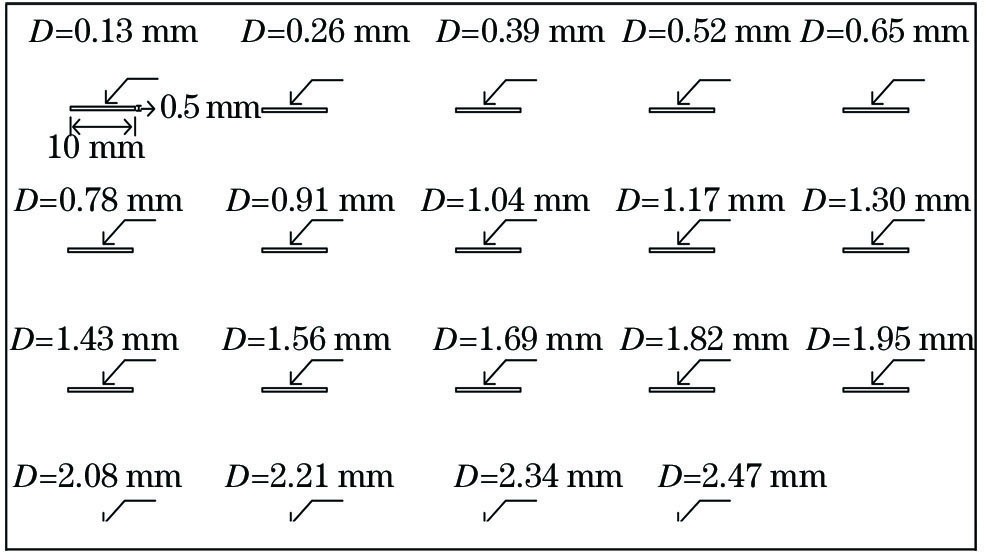

本文选择结构钢作为被测材料,尺寸为290 mm×200 mm×2.6 mm,被测材料特征如

3.2 实验与数据分析

实验中,首先需要对测试系统进行调试,通过光学透镜调节激光的光斑大小,使得激光的光斑直径为3 mm,操作台将激光发射器的出光点移动到距离缺陷中心正下方2 mm处,上位机调节激光器的输出功率为50 W,控制信号发生器使得激光的输出时间为1 s。将红外成像仪的采集频率调节为50 Hz,红外成像仪的测温范围设定为288.75~358.75 K,并将红外成像仪放置在距离被测试件0.5 m处。此时依次对1~19号缺陷进行检测,记录不同深度缺陷在加热1 s过程中材料背面的热扩散情况。

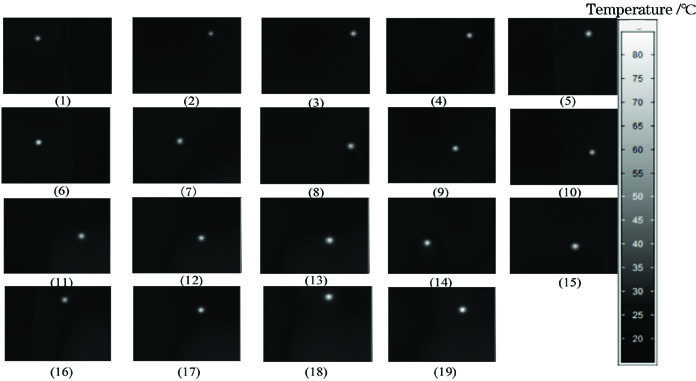

对红外热像仪采集到的视频进行进一步分析,将视频转化为每一帧图像,如

由于红外光波相干性等原因,红外图像噪声主要由散斑噪声组成,而散斑噪声主要是乘性噪声,故使用一种基于三维块匹配的算法对每一帧红外图像进行去噪。

使用同态滤波将红外图像中的乘性噪声转化为加性噪声,然后使用Mallat算法对同态滤波后的图像进行分层数值提取,并对处理后的图像进行噪声估计,即

式中:e为使用本文方法所得出的噪声方差估计值;m1和m2分别为小波双层分解后两对角分量的中值。

使用三维块匹配算法对已经做出方差估计的图像进行去噪,第一步是通过块匹配参数找到所有与图像相似的相似块,第二步是对第一步得到的初步估计图像重新进行块匹配,对三维匹配后的集合进行离散余弦变换以及一维Haar变换,并对变换后的系数进行Wiener收缩系数的加权以及对最终估计进行指数运算,即

式中:

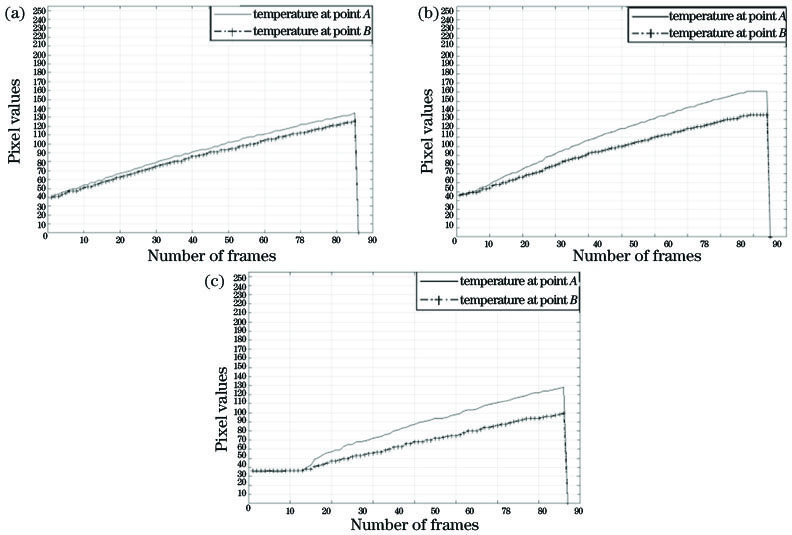

对去噪后的每帧图像中距离激光加热点上方3 mm处A点和下方3 mm处 B点的灰度值进行采集,以此来获得A、B两点的温度变化情况。

像素点大小与红外成像仪与被测材料之间的距离有关,即

式中:d为红外成像仪与被测材料之间的物距;n为目标点距离加热点的像素点个数;d1为A、B点距离加热点的距离,当d1=3 mm时,n=12,故将加热点正下方12个像素点处的点作为参考点A,将加热点正上方12个像素点处的点作为观察点B,并对A、B两点进行灰度值采集。

在加热过程中A、B两点的灰度值变化情况如

图 5. 不同缺陷处灰度值的变化情况。 (a) 5号缺陷; (b) 10号缺陷; (c) 15号缺陷

Fig. 5. Change of gray value at different defects. (a) No. 5 defect; (b) No. 10 defect; (c) No. 15 defect

图像中的灰度值范围为0~255,将图像中A、B两点的灰度值与温度进行转换,即

式中:C、Q为参考值;ggray为该点的灰度值;当F<0.001时, T为该点的温度。

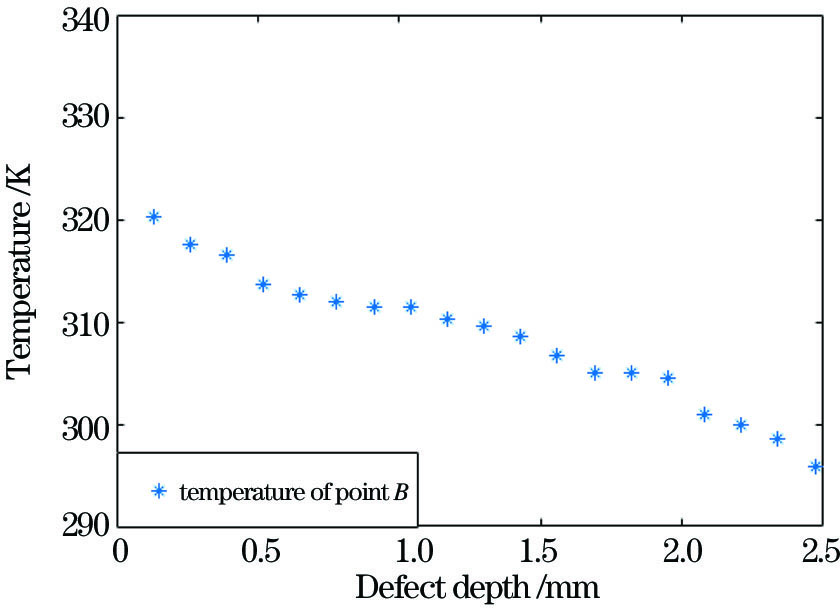

当A点温度为322.15 K时,所对应的灰度值为127.5,不同深度的缺陷所对应的B点灰度值与温度变化情况如

表 1. B点灰度值与温度的变化情况

Table 1. Change of gray value and temperature of point B

|

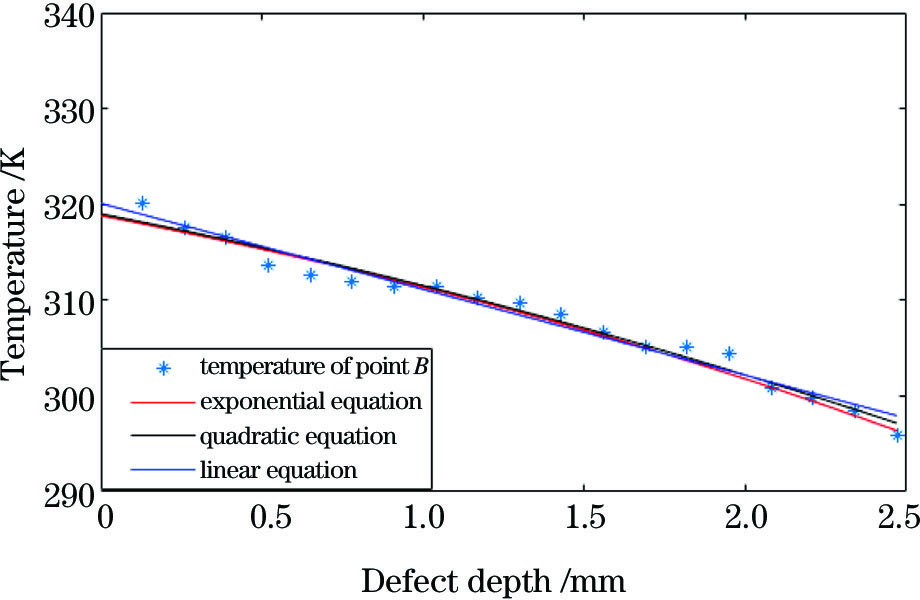

当A点温度到达322.15 K时,B点的温度与缺陷深度的关系如

从

图 7. 当A点温度为322.15 K时,B点温度与缺陷深度的拟合曲线

Fig. 7. Fitting curve between temperature of point B and defect depth when temperature of point A is 322.15 K

表 2. 拟合方程的各项参数

Table 2. Parameters of fitting equations

|

对

式中:TB为B点的温度;ddepth为缺陷的深度。拟合方程与实测数据间的残差如

表 3. 拟合方程与实测数据之间的残差

Table 3. Residuals between fitting equation and measured data

|

从

表 4. 拟合方程的各项参数

Table 4. Parameters of fitting equations

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4 结论

本文提出了一种基于投射式激光脉冲热成像技术的无损检测方法,并对材料表面缺陷的深度特征进行了提取,首先对激光热传导理论进行了推导,为该方法提供了理论基础,然后搭建了一套基于透射式激光热成像的无损检测系统,对不同深度的缺陷进行实验研究并对后续采集的红外图像进行了降噪和数据处理,同时建立了缺陷深度与B点温度的最优拟合函数,结果表明,该方法可以对不同深度的材料表面缺陷进行较为准确的区分。

未来的工作将集中在使用该方法对不同厚度的材料进行缺陷深度分析,搭建不同材料的缺陷深度检测模型,并对检测精度进行进一步的研究。除此之外,还要将该方法与其他无损检测方法进行对比研究,突出其优越性。

[1] 刘晓丰, 田雅馨, 邹静, 等. 直升机关键金属TB6钛合金的划伤、冲击缺陷容限性能[J]. 科学技术与工程, 2019, 19(29): 349-355.

[2] 沈晓海, 栗泽昊, 李敏, 等. 基于多任务深度学习的铝材表面缺陷检测[J]. 激光与光电子学进展, 2020, 57(10): 101501.

[5] 董宁琛, 张志杰, 尹武良, 等. 基于脉冲激光点光源热成像方法检测钢材表面裂纹[J]. 激光与红外, 2019, 49(10): 1195-1200.

[7] 江海军, 陈力. 闪光灯热激励红外热波成像无损检测设备及应用[J]. 无损检测, 2017, 39(9): 57-60, 64.

Jiang H J, Chen L. Application of flash thermal excitation infrared thermographic nondestructive testing equipment[J]. Nondestructive Testing, 2017, 39(9): 57-60, 64.

[8] 李玉杰, 李科, 钟安彪, 等. 卤素灯加热红外成像检测技术仿真研究[J]. 激光与红外, 2016, 46(12): 1477-1480.

Li Y J, Li K, Zhong A B, et al. Simulation research of infrared image detection technology for halogen lamp heating[J]. Laser & Infrared, 2016, 46(12): 1477-1480.

[10] 许颖, 王青原, 罗聪聪, 等. 基于线激光锁相热成像的芯片裂纹成像检测[J]. 激光与光电子学进展, 2020, 57(6): 061018.

[11] 杨连杰, 李阳, 孙俊杰, 等. 激光超声表面波在表面缺陷上的反射与透射[J]. 激光与光电子学进展, 2019, 56(4): 041203.

[12] Vavilov V P. Modeling thermal NDT problems[J]. International Journal of Heat and Mass Transfer, 2014, 72: 75-86.

[14] He Z Y, Wang H J, He Y Z, et al. Joint scanning laser thermography defect detection method for carbon fiber reinforced polymer[J]. IEEE Sensors Journal, 2020, 20(1): 328-336.

[15] 董宁琛, 张志杰, 尹武良, 等. 基于激光热成像方法的奥氏体钢表面缺陷表征[J]. 激光与红外, 2020, 50(2): 179-183.

[18] 王卓, 张云伟, 喻勇, 等. 主动热激励式红外热成像管道缺陷深度检测[J]. 光学学报, 2018, 38(9): 0912003.

[19] Yu P, Zeng Y. Characterization of laser-induced local heating in a substrate[J]. International Journal of Heat & Mass Transfer, 2017, 106: 989-996.

[21] 张杰. 红外热成像测温技术及其应用研究[D]. 成都: 电子科技大学, 2011.

ZhangJ. Research on infrared thermal imaging temperature measurement technology and its application[D]. Chengdu: University of Electronic Science and Technology of China, 2011.

刘佳琪, 张志杰, 林振钰, 尹武良. 基于激光热成像的金属表面缺陷深度检测[J]. 激光与光电子学进展, 2021, 58(4): 0411002. Jiaqi Liu, Zhijie Zhang, Zhenyu Lin, Wuliang Yin. Depth Detection of Material Surface Defects Based on Laser Thermography[J]. Laser & Optoelectronics Progress, 2021, 58(4): 0411002.