光阑法变口径离子束修形仿真研究  下载: 574次

下载: 574次

1 引言

离子束修形作为一种非接触式光学加工方法,具有加工精度高、去除函数稳定、面形收敛速度快、无边缘效应和亚表面损伤等特点[1-2],不仅广泛应用于超高精度和超高陡度光学元件的加工,在微纳制作和特殊功能膜的制备等也具有广泛的应用前景[3-6]。最近几年,离子束光阑工具的应用逐渐受到世界各国的关注,而驻留时间的求解是离子束加工过程的关键步骤之一[7]。常用的驻留时间求解方法有傅里叶逆变换法[8-9]、迭代求解法[9]和线性矩阵求解法[10]等。国内基于上述三种方法提出了一些优化算法[11-14],而且每种方法均取得了一定的进展。相比于研究较多且成熟的驻留时间求解算法,离子束修形仿真的工作却鲜有重视和具体研究。

随着现代计算机技术的进步,仿真技术在工程应用中发挥着越来越重要的作用。众所周知,离子束修形仿真可以实现加工前预测。为了使离子束修形仿真的工作更完善,本文基于光阑法获得变口径离子束并对其进行修形仿真研究。通过添加光阑来获得去除速率和刻蚀直径各不相同的离子束去除函数,并使用MATLAB工具建立去除函数模型。结合不同束径的离子束各自的修形特点,加入叠加间距影响因子来建立修形仿真的数理模型。通过模拟不同束径的离子束在不同叠加间距下各自的去除特性,并引入驻留时间修正算法优化修形仿真结果,可以得到一系列不同的驻留时间分布和残差分布的仿真结果。通过仿真结果可以直观地获得不同束径的离子束最佳的叠加间距参数和驻留时间分布,结合实际要求便可以选择最合适的光阑。

2 离子束束形数学模型的构建

2.1 去除函数的模型概述

离子束修形的去除函数是指在单位时间内去除的材料深度,其是类似于高斯分布的去除函数,使用自研的离子束修形设备通过单点刻蚀的方式来获得去除函数,接着使用三维高斯函数进行仿真拟合。三维高斯去除函数的数学表达式为

式中:G(x,y)为三维高斯去除函数;A为去除函数的峰值去除率;σ为高斯分布参数,其能够表达出去除函数在x和y两个方向的分布情况。去除函数的半峰全宽(FWHM)可表示为xFWHM=2

2.2 不同参数的去除函数三维模型

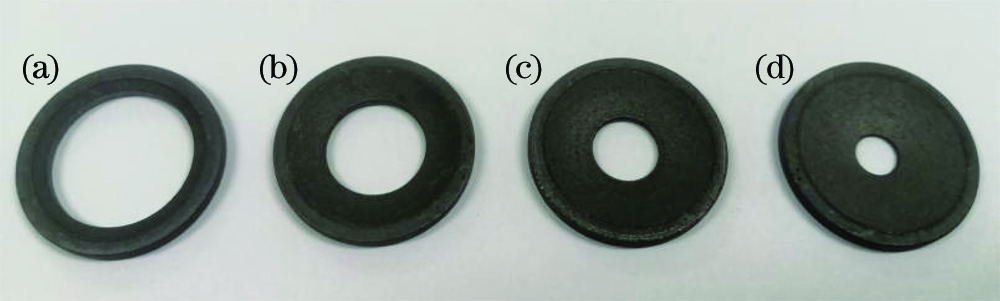

修形系统使用的光源是射频离子源,在加工过程中通过改变离子源出光口的光阑口径,可以达到改变离子束束径的目的。现有的光阑口径为5,8,12,16 mm,如

图 1. 不同口径的光阑。(a) 16 mm;(b) 12 mm;(c) 8 mm;(d) 5 mm

Fig. 1. Diaphragms of different apertures. (a) 16 mm;(b) 12 mm;(c) 8 mm;(d) 5 mm

在融石英光学元件中装夹不同口径的光阑并对其进行单点刻蚀,光阑在不同口径下的去除函数数据如

表 1. 光阑在不同口径下的去除特性参数

Table 1. Removal characteristic parameters of diaphragm in different apertures

| |||||||||||||||||||||||||||||||

从

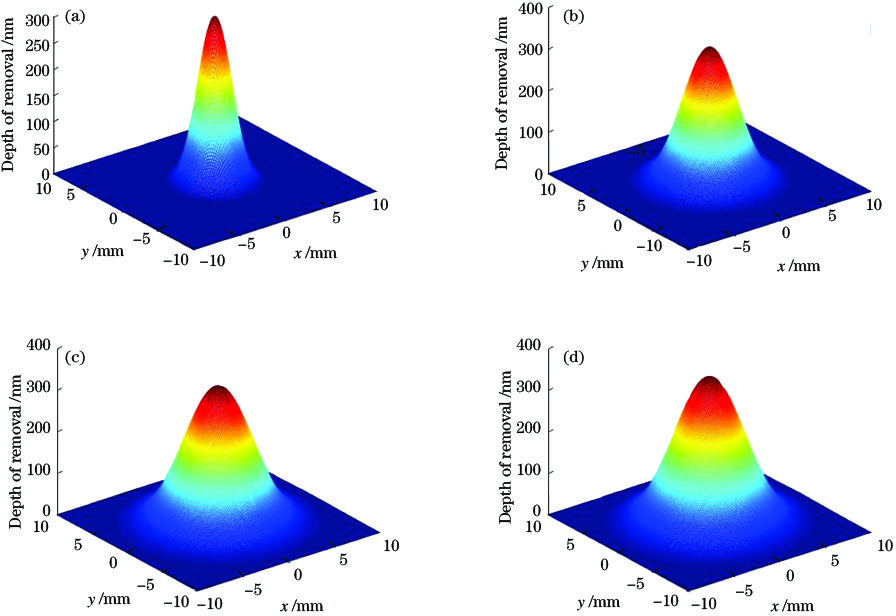

在10 mm的靶距下,在MATLAB软件上拟合不同口径的光阑的高斯去除函数模型,如

图 2. 光阑在不同口径下的离子束去除函数模型。(a) 5 mm;(b) 8 mm;(c) 12 mm;(d) 16 mm

Fig. 2. Ion beam removal function model of diaphragm in different apertures. (a) 5 mm; (b) 8 mm; (c) 12 mm; (d) 16 mm

2.3 一维叠加间距的仿真

仿真和修形均采用栅格加工路径的方式对一维叠加间距进行理论仿真[15],一维叠加过程中不同位置处的离子束分布函数为

式中:k为σ的倍率系数;n为驻留点的数量。一维叠加去除函数分布为

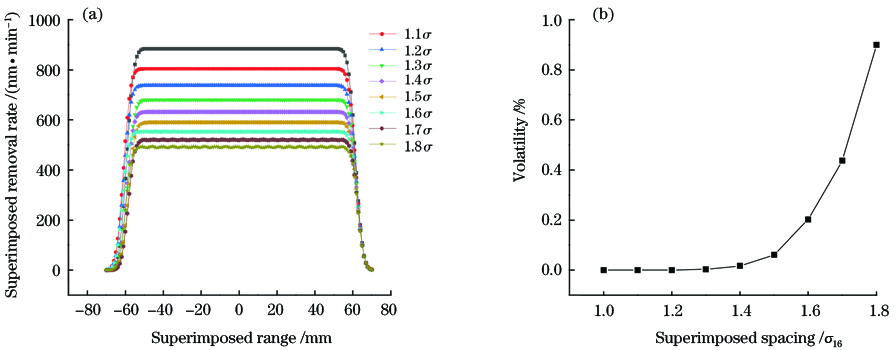

以口径为16 mm的光阑为例,A值为352.8 nm/min,σ16值为3.1 mm,对σ16~1.8σ16的叠加间距进行一维叠加仿真,结果如

图 3. 16 mm的光阑的离子束一维叠加仿真结果。(a)叠加效应;(b)波动率

Fig. 3. Simulation results of ion beam one-dimensional superposition with 16 mm diaphragm. (a) Superimposed effect; (b) volatility

从

3 抛光仿真与分析

3.1 抛光仿真数学模型

设Y为原始面形的高度矩阵,G为高斯去除函数矩阵,可表示为

式中:apq为原始面形第p行、第q列面形高度矩阵的元素;buv为高斯去除函数第u行、第v列去除速率矩阵的元素。驻留时间求解的过程:去除函数G在Y中,以栅格轨迹按一定的间隔d进行卷积。设S为驻留时间矩阵,可表示为

式中:Gk为以apq为轨迹中心坐标,间隔为d的高斯分布矩阵;trs为驻留时间矩阵中第r行、第s列驻留时间矩阵的元素。仿真去除的数学矩阵M可表示为

式中:

式中:Mt为根据驻点对残差面形进行划分并求均值后的变换矩阵。若

式中:Yt为对初始面形根据驻留点进行矩阵划分的变换矩阵。设修正后的驻留时间矩阵为Snew,可表示为

设置优化次数,循环中用Snew代替S并重复计算(6)~(10)式,直到M中的元素没有收敛趋势为止。

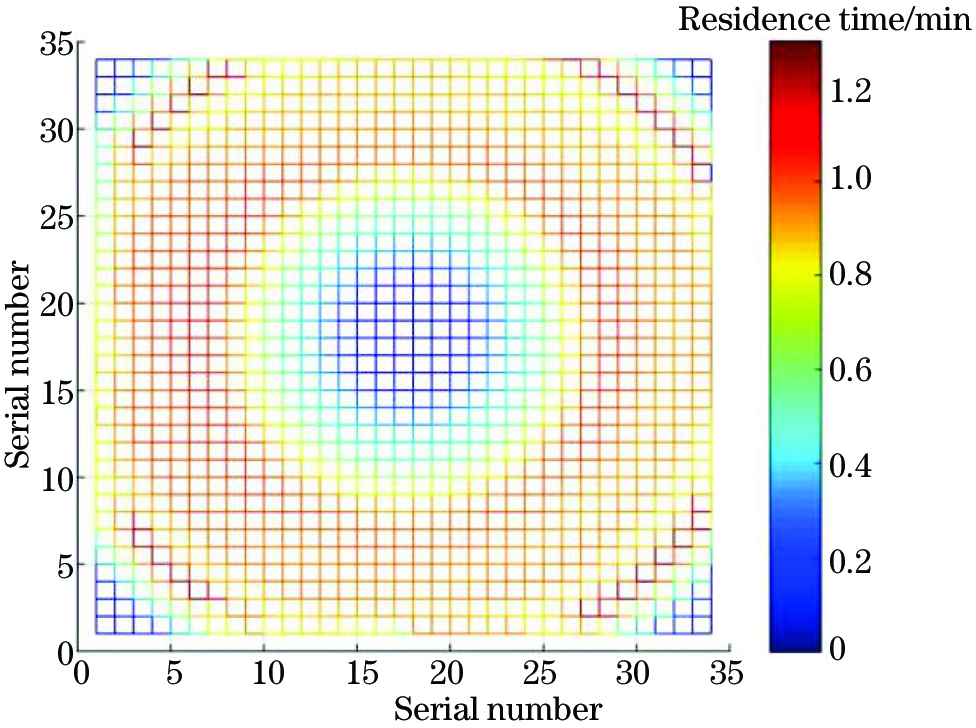

3.2 不同束径的离子束修形仿真

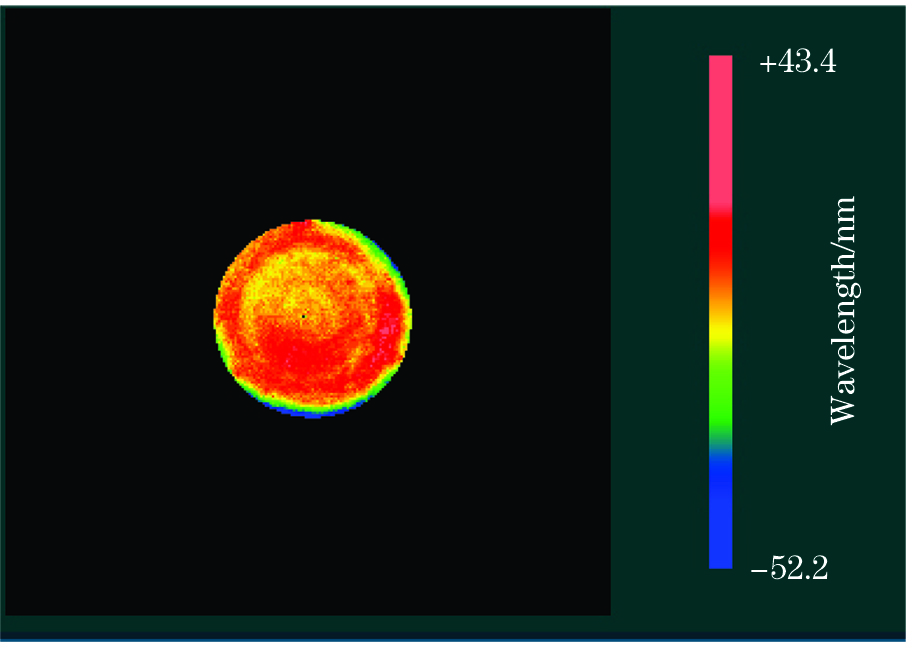

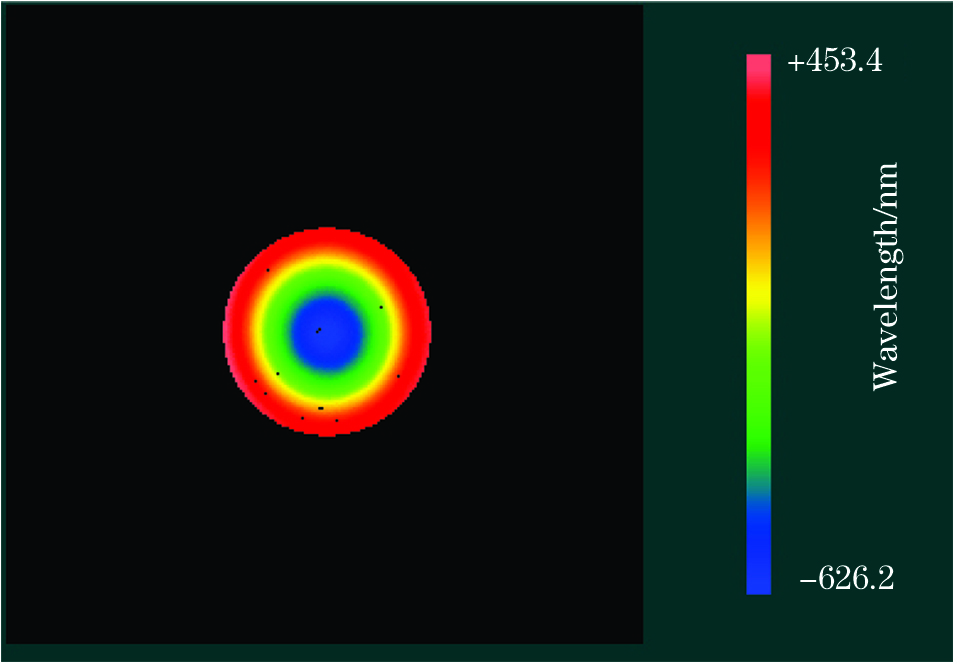

对直径为120 mm的融石英样片进行仿真模拟和实验加工,初始面形如

图 4. 直径为120 mm融石英样片的初始面形

Fig. 4. Initial profile of fused quartz sample with diameter of 120 mm

从

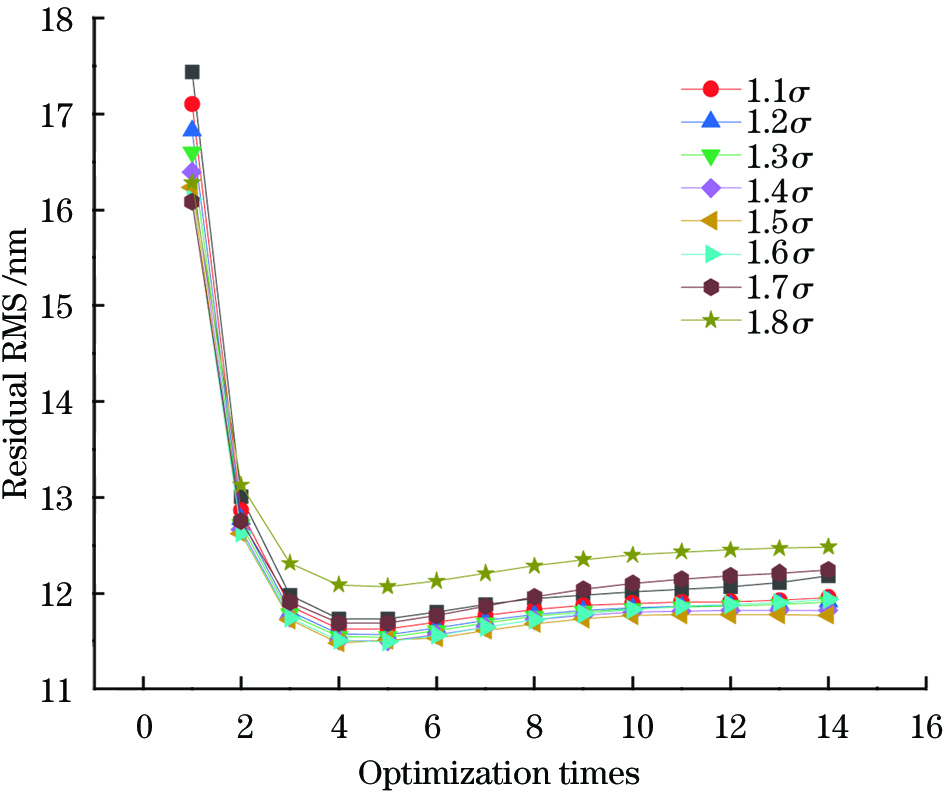

图 5. 16 mm的光阑的离子束残差变化曲线

Fig. 5. Ion beam simulation of residual variation curves with 16 mm aperture

图 6. 16 mm的光阑在不同优化次数下的优化面形。(a)初步仿真;(b)第一次优化;(c)第二次优化;(d)第三次优化

Fig. 6. Optimal surface shapes of 16 mm aperture with different number of optimizations. (a) Preliminary simulation; (b) 1st optimization; (c) 2nd optimization; (d) 3rd optimization

从

表 2. 修正后的优化结果

Table 2. Modified optimization results

|

从

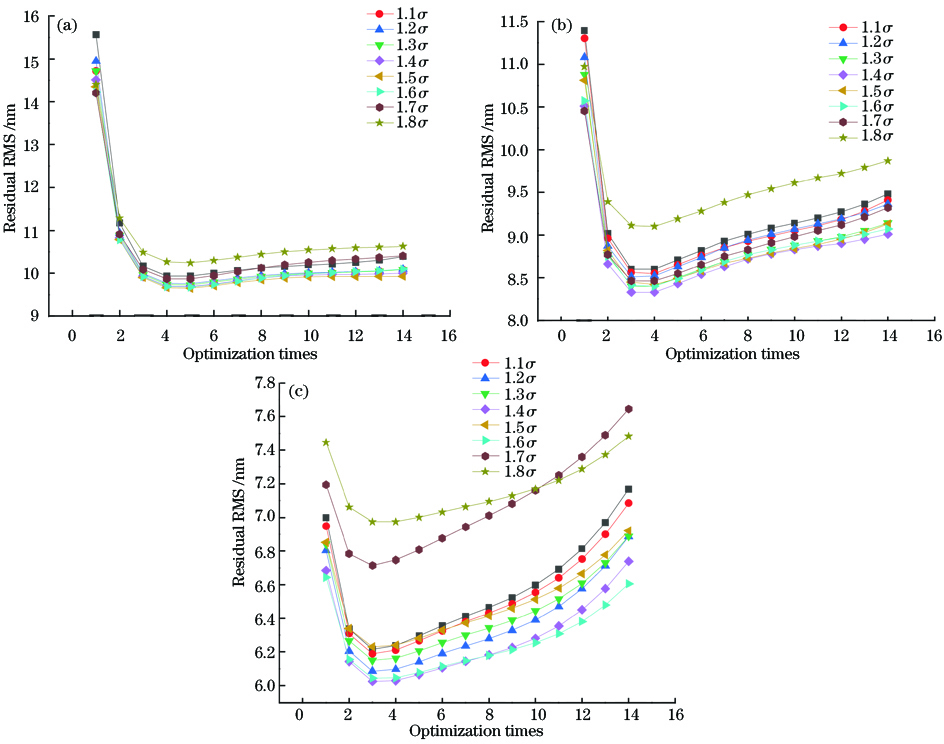

图 7. 光阑在不同口径下的方均根值。(a) 12 mm;(b) 8 mm;(c) 5 mm

Fig. 7. Root mean square values of diaphragm at different apertures. (a) 12 mm; (b) 8 mm; (c) 5 mm

表 3. 光阑在不同口径下的离子束抛光仿真结果

Table 3. Simulation results of ion beam polishing of diaphragm at different apertures

|

从

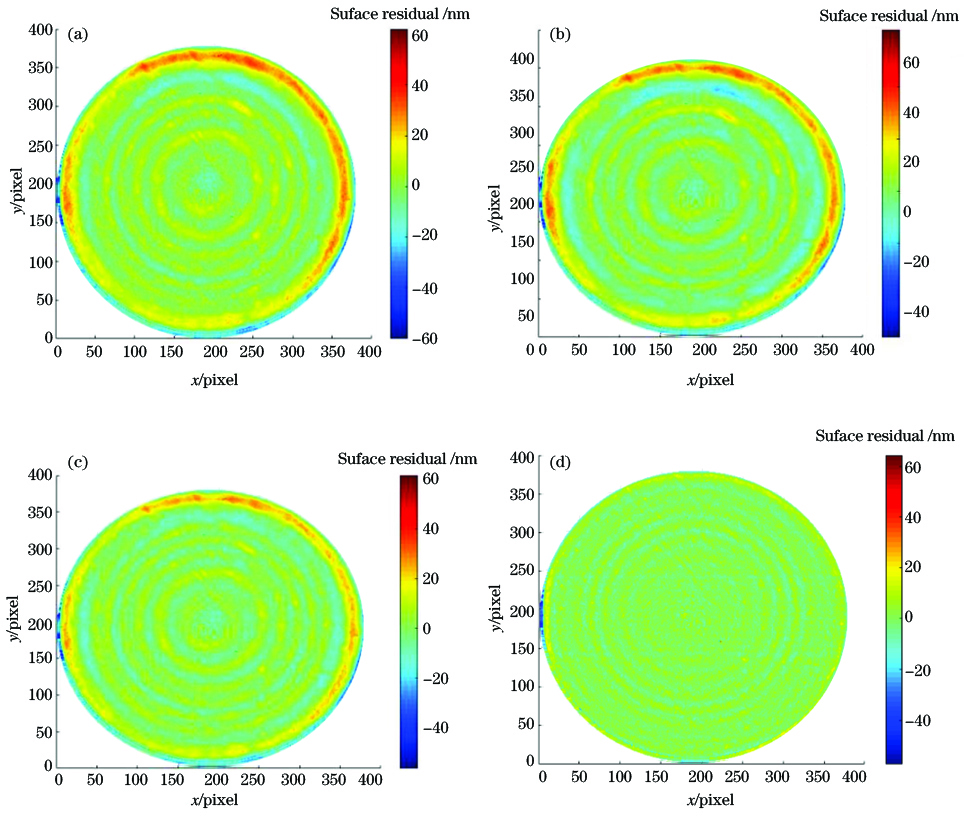

图 8. 光阑在不同口径下的离子束仿真面形残差。(a) 16 mm;(b) 12 mm;(c) 8 mm;(d) 5 mm

Fig. 8. Ion beam simulation surface residual of diaphragm at different apertures. (a) 16 mm; (b) 12 mm; (c) 8 mm; (d) 5 mm

从

3.3 实验验证

由

4 结论

采用光阑法获取不同光阑口径的离子束,通过对一维叠加波动率的分析,可以确定最佳的叠加范围为σ~1.8σ,之后采用4种不同光阑口径的离子束对直径为120 mm的融石英样片进行修形仿真。仿真结果表明,确定在靶距为10 mm的情况下选择8 mm口径的光阑进行样镜修形,对应的最优叠加间距为1.5σ8,经过一次修形后的面形精度峰谷值为95.63 nm、方均根值为8.99 nm,收敛比为33.92。结果表明,通过该修形仿真分析不仅可以优化驻留时间分布和修形工艺,而且使修形仿真结果更具有目的性和科学性,也可以更高效地获得最佳工艺参数,以及在保证面形精度的同时达到更高的修形效率。

[1] 宋辞, 田野, 石峰, 等. 单晶硅柱面反射镜离子束倾斜入射加工工艺优化[J]. 光学学报, 2020, 40(12): 1222001.

[2] 费芒芒, 陈智利, 刘卫国, 等. 低能Kr +离子束诱导蓝宝石晶体实验研究[J]. 光子学报, 2019, 48(6): 0616004.

[3] 杨高元, 蔡茂琦, 李金昱, 等. 基于低能离子轰击的亚波长纳米结构制备[J]. 光学学报, 2020, 40(17): 1736001.

[4] 陈刚, 刘定权, 马冲, 等. 双离子束溅射制备近红外窄带通滤光片的光谱和表面形貌[J]. 光学学报, 2020, 40(21): 2131001.

[5] 赵光兴, 陈洪璆, 杨国光. 离子束蚀刻微透镜中蚀刻深度允许误差的研究[J]. 光学学报, 1999, 19(1): 113-116.

[6] 张新宇, 汤庆乐, 张智, 等. 凹折射微透镜阵列的离子束刻蚀制作[J]. 光学学报, 2001, 21(4): 485-490.

[7] 武建芬, 卢振武, 张红鑫, 等. 光学元件离子束加工驻留时间优化求解[J]. 光学学报, 2010, 30(1): 192-197.

[8] 李全胜, 成晔, 蔡复之, 等. 计算机控制光学表面成形驻留时间算法研究[J]. 光学技术, 1999, 25(3): 56-59.

Li Q S, Cheng Y, Cai F Z, et al. Dwell time algorithm in computer controlled optical surfacing[J]. Optical Technology, 1999, 25(3): 56-59.

[9] 杨力. 先进光学制造技术[M]. 北京: 科学出版社, 2001.

YangL. Advanced optical manufacture technology[M]. Beijing: Science Press, 2001.

[11] 彭小强, 戴一帆, 李圣怡, 等. 回转对称非球面光学零件磁流变成形抛光的驻留时间算法[J]. 国防科技大学学报, 2004, 26(3): 89-92.

[12] 俞敏, 杨力, 万勇建. 驻留时间参数优化分析[J]. 光学与光电技术, 2006, 4(1): 5-7.

[13] 邓伟杰, 郑立功, 史亚莉, 等. 基于线性代数和正则化方法的驻留时间算法[J]. 光学精密工程, 2007, 15(7): 1009-1015.

[14] 石峰, 戴一帆, 彭小强, 等. 基于矩阵运算的光学零件磁流变加工的驻留时间算法[J]. 国防科技大学学报, 2009, 31(2): 103-106.

Shi F, Dai Y F, Peng X Q, et al. Dwell time algorithm based on vector for MRF process of optics[J]. Journal of National University of Defense Technology, 2009, 31(2): 103-106.

[15] 王玉宁, 蒋世磊, 孙国斌, 等. 离子束抛光等量去除的实现及抛光实验[J]. 激光与光电子学进展, 2020, 57(3): 032501.

Article Outline

康乐, 蒋世磊, 孙国斌, 张余豪, 刘卫国. 光阑法变口径离子束修形仿真研究[J]. 激光与光电子学进展, 2021, 58(8): 0810016. Le Kang, Shilei Jiang, Guobin Sun, Yuhao Zhang, Weiguo Liu. Simulation Study on Ion Beam Polishing with Changing Aperture by Diaphragm Method[J]. Laser & Optoelectronics Progress, 2021, 58(8): 0810016.