摆动光纤激光-CMT复合焊接6A01-T5铝合金型材接头的气孔特征及组织性能研究  下载: 1068次

下载: 1068次

1 引言

铝合金以其低密度、高比强度、焊接性能优良等特点成为现代高速列车制造的主要结构材料。当前,我国的高速列车(速度在200 km/h以上)全部采用铝合金车体。6A01铝合金是Al-Mg-Si系热处理强化铝合金的一种,具有良好的挤压性、可机加工性、耐蚀性以及可成形性,已被广泛应用于高速列车轻量化车体的制造中[1-2]。目前,在铝合金车体的焊接制造中,仍以钨极氩弧焊(TIG)和熔化极惰性气体保护焊(MIG)为主,但是这些传统的弧焊方法存在熔透能力有限、焊接效率低下及热输入可控性不高等问题[3-4]。而激光焊接具有能量密度高、焊接速度快和焊后变形小的优点,正成为铝合金焊接的一种可行性方法[5]。但是铝合金的激光焊接由于深熔小孔的不稳定性,易产生气孔、裂纹等缺陷,对焊后接头性能产生了较大影响[6]。激光-电弧复合焊接方法具有焊缝熔深大、接头间隙适应性强、焊接效率高等优点,在工程技术领域的应用日益广泛[7-8]。

激光-电弧复合焊接是一种以高能激光束与等离子体电弧作为复合热源的熔焊方法,两种热源能场的叠加可使能量高效耦合,从而使得焊接工艺稳定性大大增强;同时,在熔化效率和桥接能力方面,激光-电弧复合焊接也要远远高于单激光焊,为铝合金的焊接制造提供了全新思路[9-10]。作者团队系统对比了不同复合焊接方式对锁底结构铝合金型材焊接接头的影响,结果表明:激光-冷金属过渡(激光-CMT)、激光-变极性钨极氩弧焊(激光-VPTIG)及激光-MIG三种复合焊接方法对锁底结构铝合金型材焊接均具有较好的工艺适用性,焊后接头成形良好,力学性能满足标准要求,但锁底结构中的焊接气孔问题依然存在,成为制约其工程应用的主要难题[11]。近年来,随着工业技术的快速发展,新研发的集成摆动激光加工头通过对激光摆幅和频率的精确控制,使光束的运动路径变得更加丰富[12],大大拓宽了摆动激光焊接的应用领域,并吸引了国内外学者的关注。Kim等[13]将摆动激光焊接技术应用于铝合金车体零部件的焊接上,结果发现,摆动激光焊接的焊接效率较传统电阻焊大大提高,单个焊点的焊接时间仅为电阻焊的1/6。Rubben等[14]在对ZStE260 BH钢进行摆动激光拼焊后发现,摆动激光对大间隙和不等厚构件具有很强的金属桥接能力,金属桥接量越大,焊后接头的冲击性能越好。余世文等[15]对6 mm厚5183铝合金进行摆动激光焊接试验后发现,当光束摆动频率大于200 Hz或摆幅大于2.0 mm时,焊缝气孔率可以显著降低。Stol等[16]和陈彦宾等[17]将摆动激光与电弧结合起来,研究了摆动激光-电弧复合焊接的相关特性,结果表明:激光的摆动行为有助于深熔小孔的稳定;复合焊缝层间未熔合、夹渣、气孔等缺陷明显减少;激光的摆动不仅增大了焊缝熔宽,也有效解决了焊缝侧壁熔合不良的问题,焊接质量得到进一步提高。大量的研究结果表明,将摆动激光应用于焊接制造有着良好的技术优势,尤其是摆动激光与电弧复合可以起到“1+1>2”的效果。因此,对摆动激光复合焊接接头进行深入研究,对提高焊接质量、指导实际生产具有重要意义。

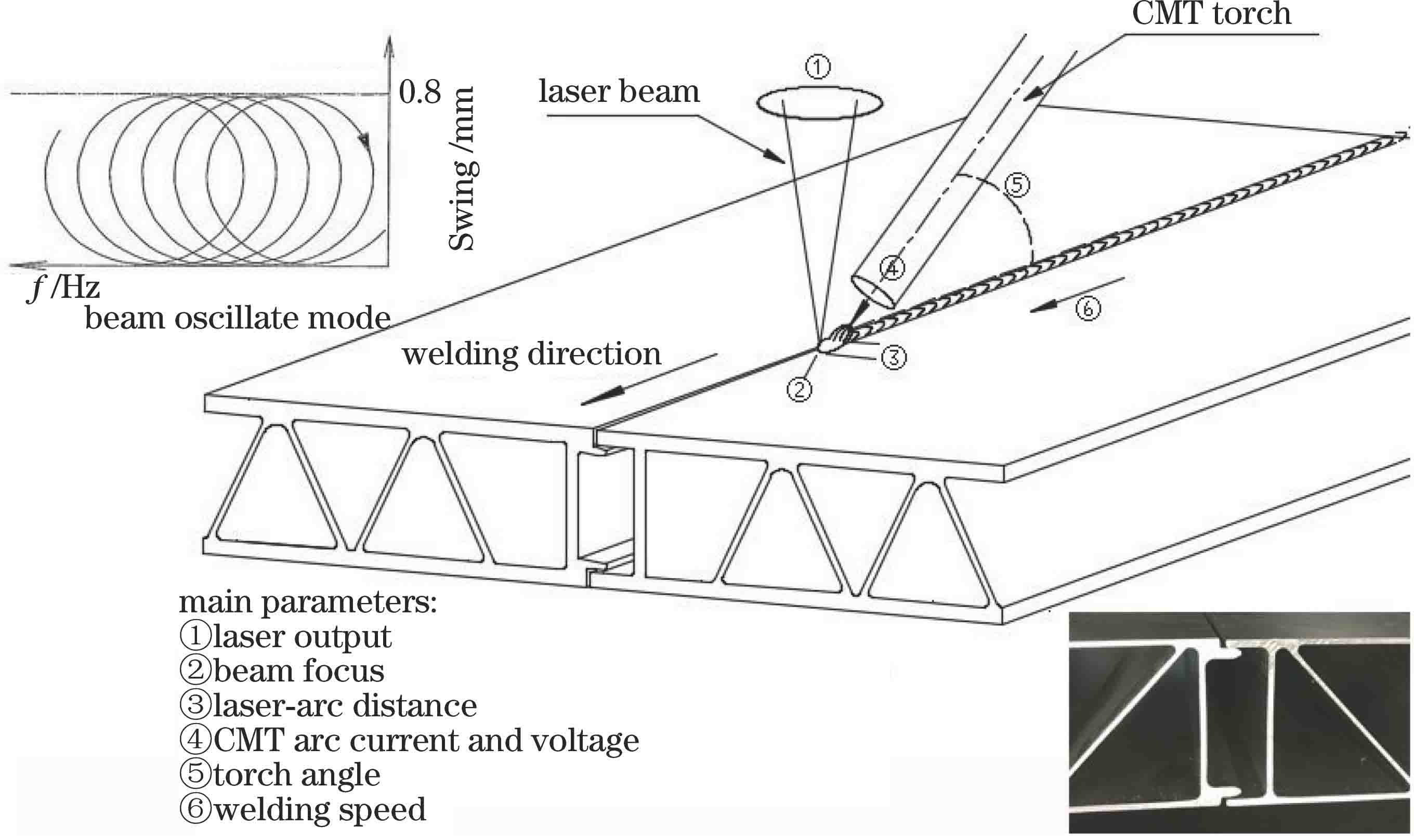

本文采用摆动光纤激光-CMT复合焊接方法对高速列车用6A01-T5铝合金型材进行焊接工艺试验,通过优化工艺得到了表面成形均匀、内部无明显缺陷的复合焊接接头。在此基础上,对复合焊接头的气孔特征、显微组织和力学性能进行了分析。

2 试验材料及方法

2.1 试验材料

试验材料为6A01铝合金中空型材,其供货状态为T5态,试板表面尺寸为600 mm×1000 mm,焊接区厚度为3.0 mm;填充材料是直径为1.2 mm的ER5356焊丝。母材与焊丝的化学成分如

表 1. 6A01铝合金及焊丝的化学成分

Table 1. Chemical composition of 6A01 aluminum alloy and welding wire

| |||||||||||||||||||||||||||||||||||||||

表 2. 6A01-T5铝合金型材的室温力学性能

Table 2. Tensile properties of 6A01-T5 aluminum alloy profile at room temperature

|

2.2 试验方法

采用波长范围为1060~1070 nm的YLS-10000光纤激光器以对接焊的形式进行焊接试验。振镜焊接加工头为IPG FLW-D50,它由准直系统(焦距为200 mm)、扫描振镜系统和聚焦系统(焦距为250 mm)组成,焦点光斑直径为0.3 mm。激光束的摆动由振镜控制,扫描轨迹有横向、“8”字型和圆形三种。运动系统采用德国生产的KR60HA型KUKA机器人。摆动激光傍轴复合焊接采用激光在前电弧在后的方式,焊丝由焊枪导电嘴送出。CMT焊接采用的是福尼斯TPS 4000焊机,焊接时焊丝的干伸长为14.0 mm,光丝间距为0.5 mm。保护气选用氩气,由焊枪送出,流量为15.0 L/min。

焊接前先用钢丝轮打磨锁底结构及焊接区域,随后用刮刀刮削焊接区直至露出金属光泽,然后用蘸有丙酮的无尘布对焊接区域进行擦拭,最后吹干备用。复合焊接参数经过了工艺优化,优化后的参数如下:激光功率为4000 W;焊接速度为4.2 m/min;送丝速度为5.5 m/min;激光摆动模式为圆形顺时针摆动,摆动频率为100 Hz,摆幅为0.8 mm。

焊后截取复合焊接接头的焊缝横截面制备金相试样;然后将复合焊缝(长度为50.0 mm)沿焊道中心纵向剖开,并用水磨砂纸进行细磨,之后采用超声波清洗机在乙醇溶液中进行清洗,然后在Leica DMI8C体式显微镜下观察焊缝纵截面上的气孔分布。定义焊缝中气孔投影总面积与焊缝截面投影面积的比值为焊缝截面的气孔率,气孔数据的提取由MATLAB图像处理算法完成。

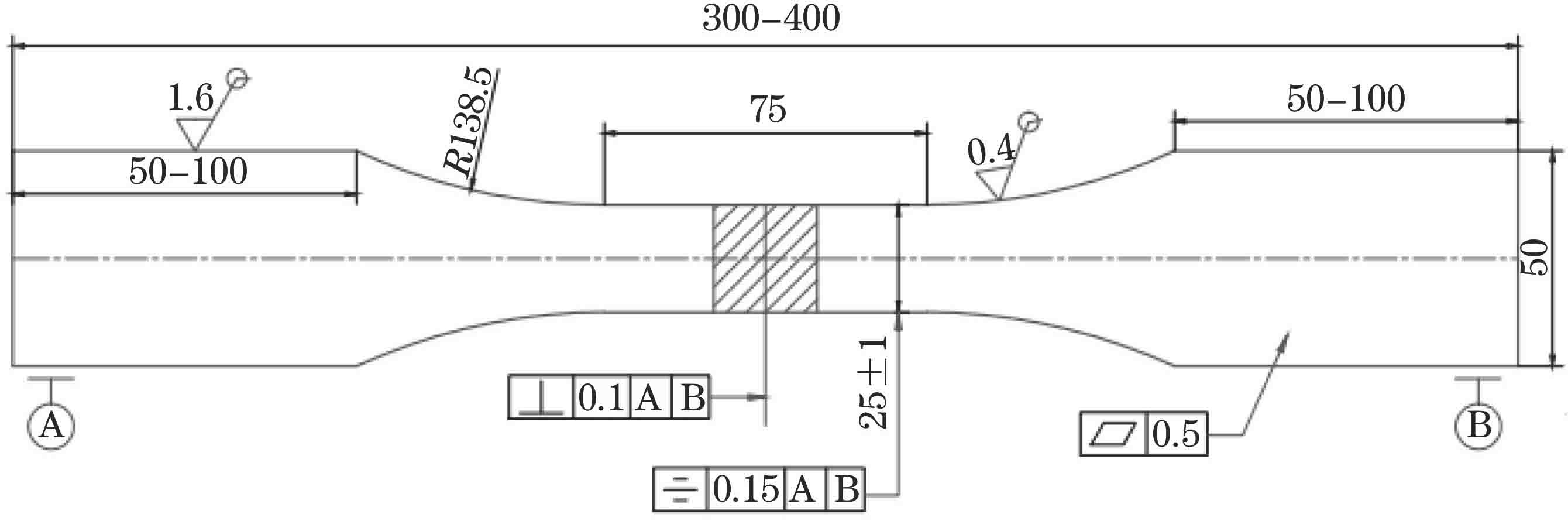

疲劳及拉伸试样的尺寸如

3 试验结果

3.1 接头宏观形貌及气孔分布

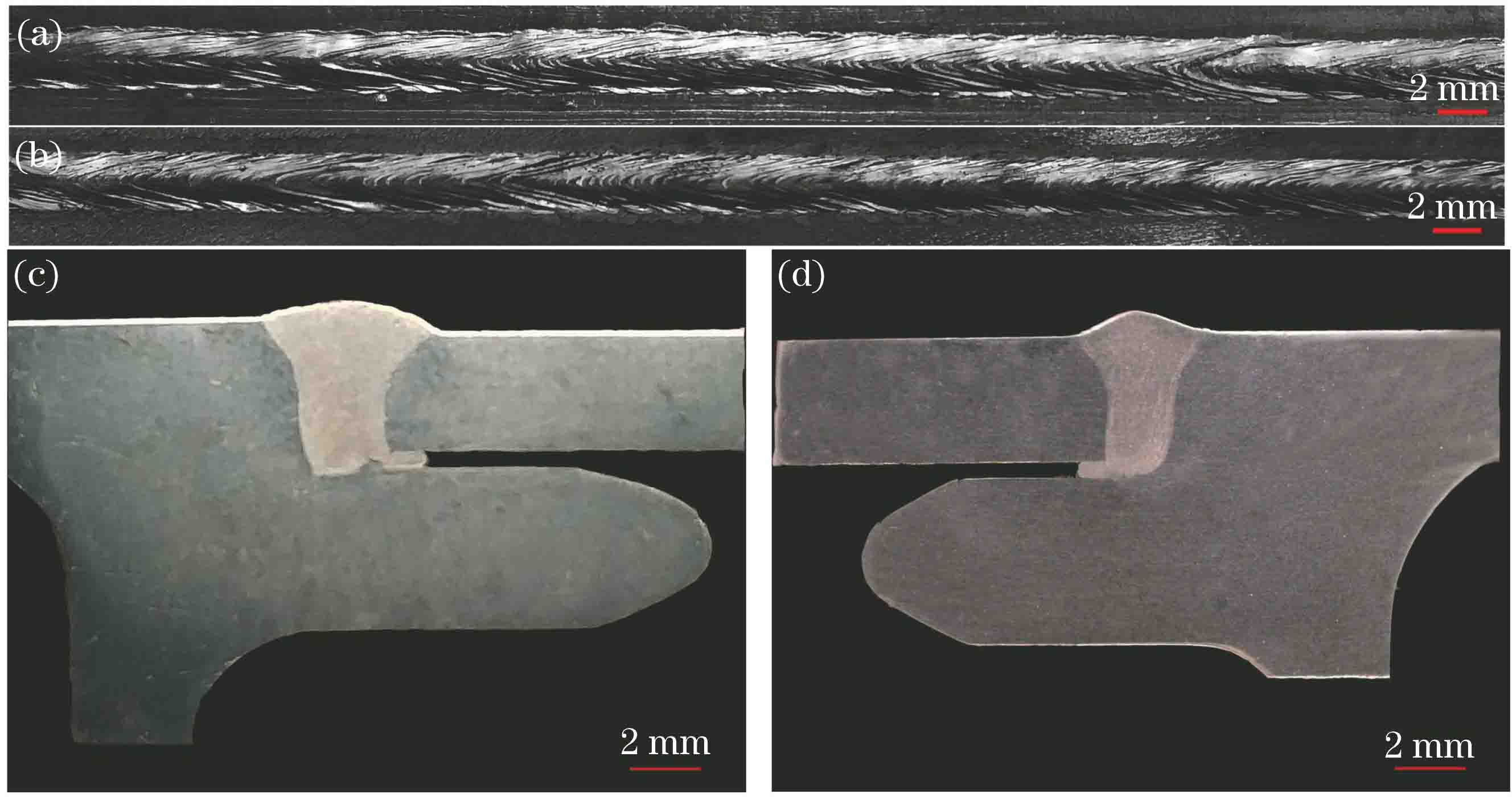

对于装配精度要求较高的锁底结构铝合金型材的焊接,摆动激光复合焊接较大的熔宽在改善焊接接头间隙适应性方面具有突出优势。

图 3. 焊缝形貌。(a)摆动激光复合焊缝的表面形貌;(b)无摆动激光复合焊缝的表面形貌;(c)摆动激光复合焊缝的横截面形貌;(d)无摆动激光复合焊缝的横截面形貌

Fig. 3. Weld bead morphology. (a) Surface appearance of weld bead welded by oscillating laser hybrid welding; (b) surface morphology of weld bead welded by non-oscillating laser hybrid welding; (c) cross-section of weld bead welded by oscillating laser hybrid welding; (d) cross-section of weld bead welded by non-oscillating laser hybrid welding

在铝合金的熔焊过程中,气孔是焊缝中常见的缺陷,气孔的存在会严重削弱焊缝的有效工作截面,对接头性能造成一定破坏。因此需要对焊缝内部形貌(即气孔的分布情况)进行考察。

关于铝合金焊缝中的气孔,一般可将其分为两类:一类是由熔池内气体(其中大部分为氢气或游离氢,少部分为低熔点强化相元素Zn、Mg受热喷发的金属蒸气)未完全逸出所形成的形状规则的小尺寸的圆形气孔,另一类是由深熔小孔瞬间失稳形成的尺寸较大的工艺性气孔。

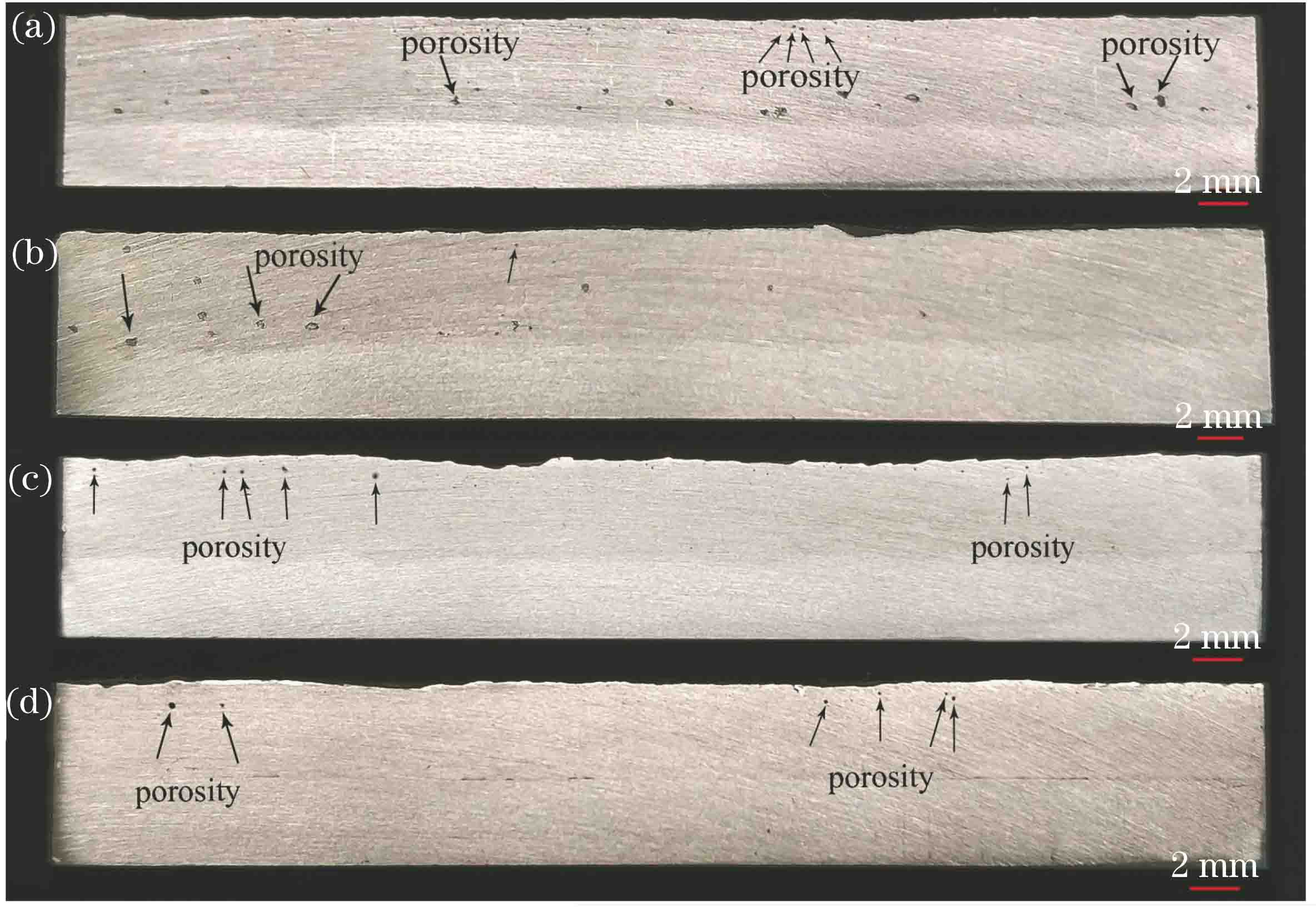

将两种复合焊接模式下的焊件沿焊道中心剖开,可以看到如

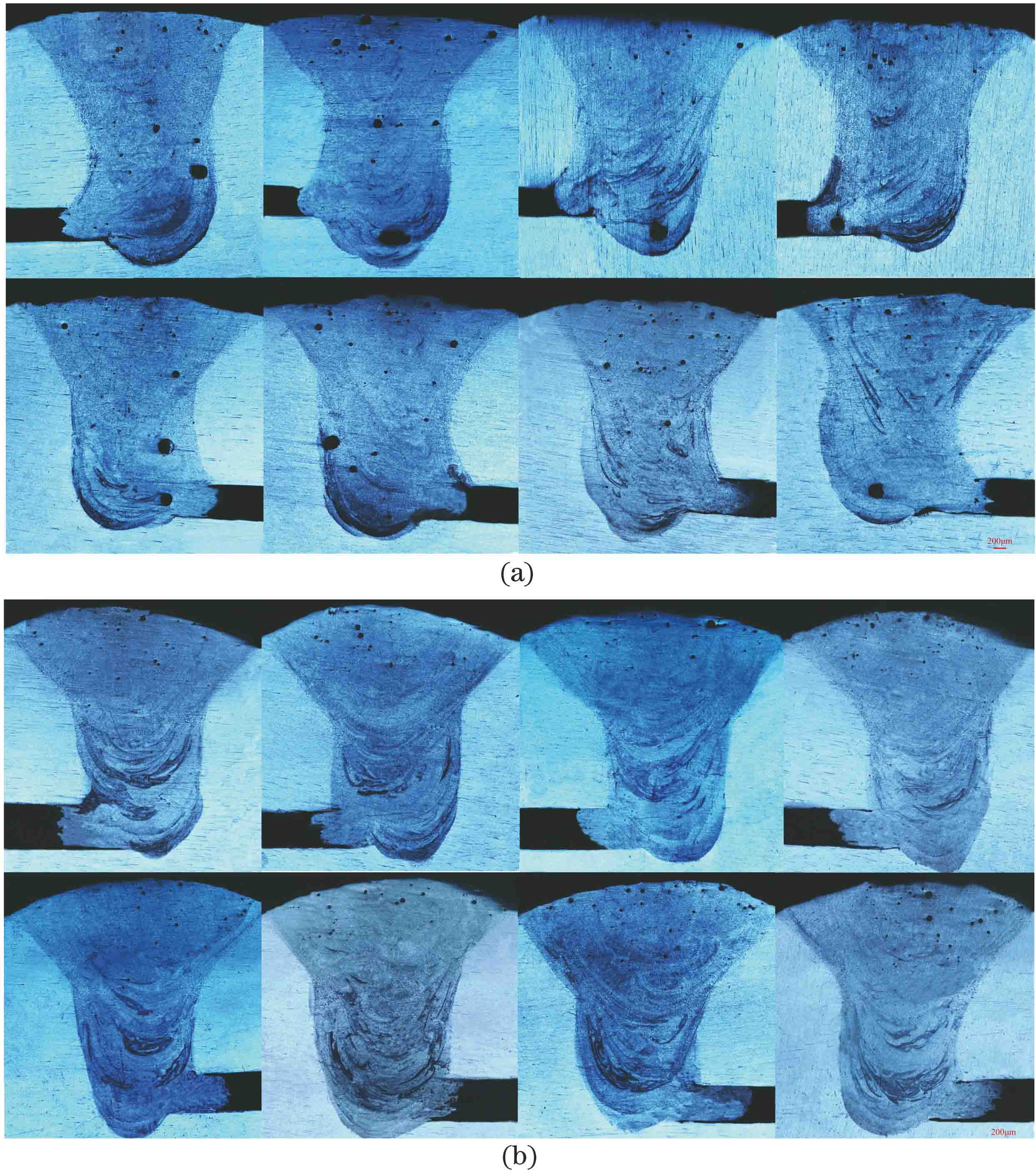

对两种复合焊接模式下焊缝横截面上的气孔分布进行研究,各取8个横截面(间隔20 mm),气孔分布如

图 4. 焊缝纵截面上的气孔分布。(a)(b)无摆动激光复合焊缝;(c)(d)摆动激光复合焊缝

Fig. 4. Porosity distribution on weld bead longitudinal section. (a)(b) Weld bead formed by non-oscillating laser hybrid welding; (c)(d) weld bead formed by oscillating laser hybrid welding

图 5. 焊缝横截面上的气孔分布。(a)无摆动激光复合焊接;(b)摆动激光复合焊接

Fig. 5. Porosity distribution on weld bead cross-section. (a) Non-oscillating laser hybrid welding; (b) oscillating laser hybrid welding

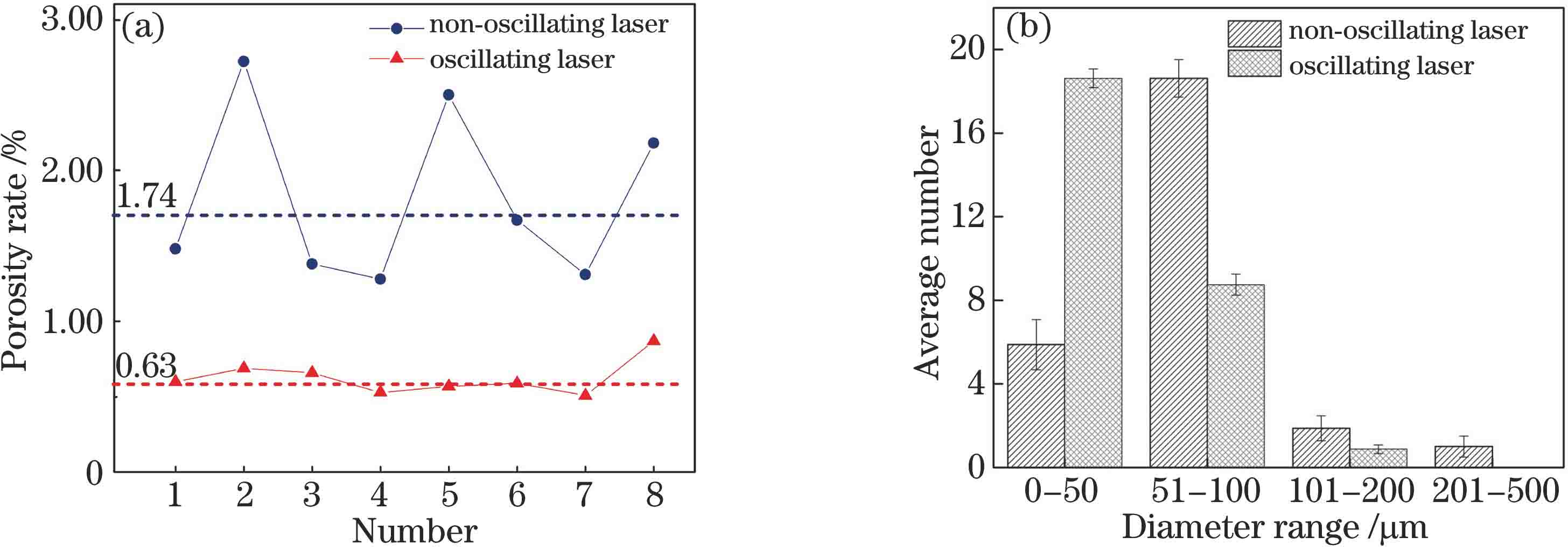

对焊缝横截面上的气孔进行量化分析,统计气孔数量及直径。两种复合焊接模式下气孔的数据统计图如

图 6. 两种复合焊接模式下焊缝横截面上气孔的统计数据。(a)气孔率;(b)不同直径气孔数量的平均值

Fig. 6. Statistical data of porosity on weld bead cross-section under two kinds of hybrid welding modes. (a) Porosity rate; (b)average number of porosities with different diameters

由统计结果可知:两种复合焊接条件下单个横截面的气孔数量均大致保持在20~35之间;无摆动激光复合焊缝横截面上气孔数量的平均值为27.4,气孔率平均值为1.74%,摆动激光复合焊缝横截面上气孔数量的平均值为28.5,气孔率平均值为0.63%;激光无摆动时,焊缝横截面中以51.0~100.0 μm直径的气孔居多,占总气孔数的66.7%;当激光摆动时,焊缝横截面中以直径小于50.0 μm的气孔居多,占总气孔数的64.3%。摆动激光复合焊缝内部气孔在数量上与无摆动激光复合焊相比无显著变化,但气孔分布多以小直径微孔为主,且不存在明显的工艺性大气孔。

3.2 接头的显微组织及力学性能

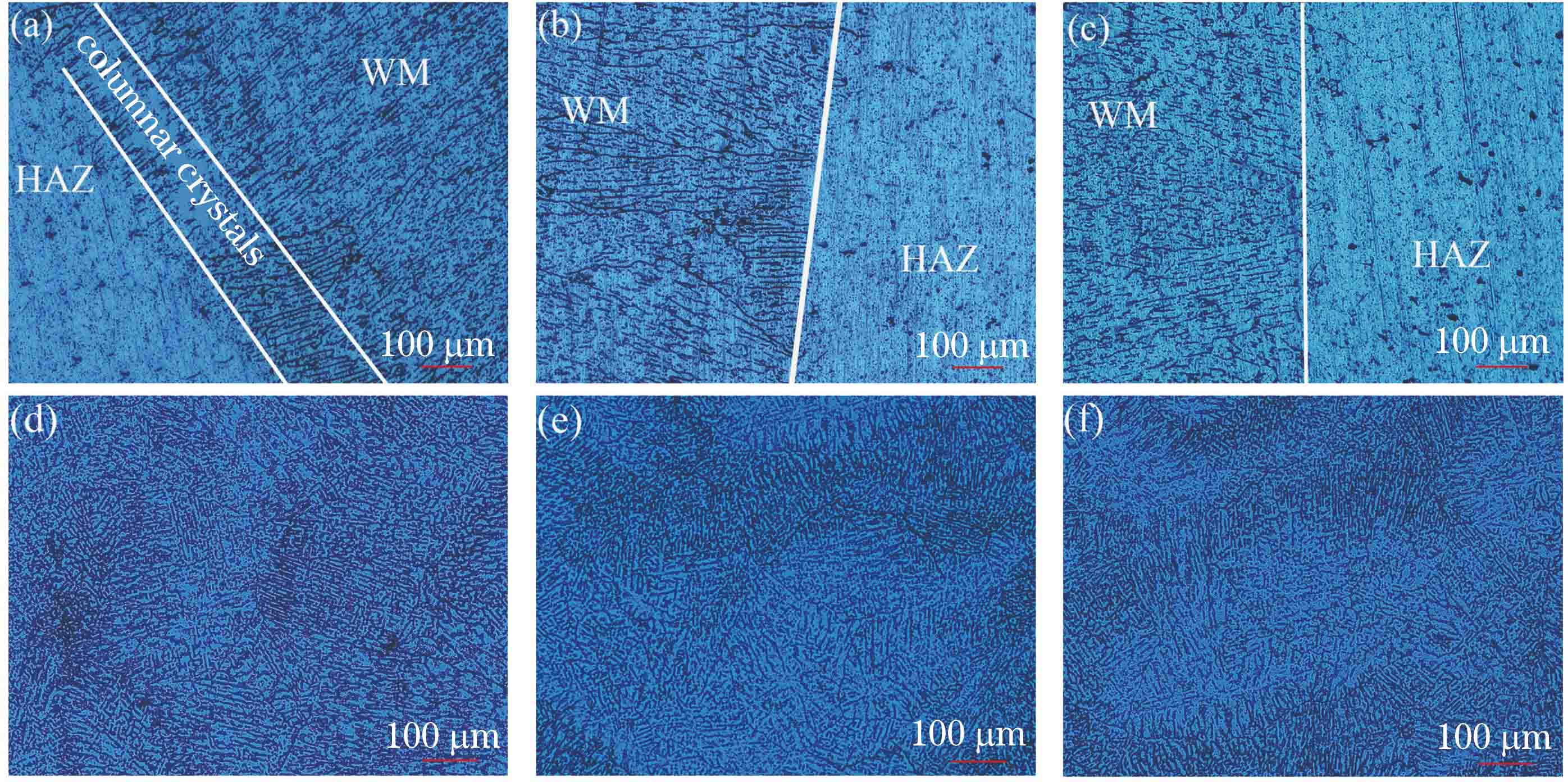

基于摆动激光复合焊接良好的表面成形和较低的气孔敏感性特征,本文对摆动激光复合焊后型材接头的显微组织和力学性能进行了进一步研究。在铝合金焊接中,接头由母材(BM)、热影响区(HAZ)、部分熔合区(PMZ)和焊缝区(WM)组成,热影响区组织与母材组织结构相同,为典型的轧制织构。

图 7. 复合焊接接头的显微组织。(a)熔合线上部;(b)熔合线中部;(c)熔合线下部;(d)焊缝中心上部;(e)焊缝中心中部;(f)焊缝中心下部

Fig. 7. Microstructures of the hybrid welding joint. (a) Upper part of the fusion line; (b) middle part of the fusion line; (c) lower part of the fusion line; (d) upper part of the center of the weld bead; (e) middle part of the center of the weld bead; (f) lower part of the center of the weld bead

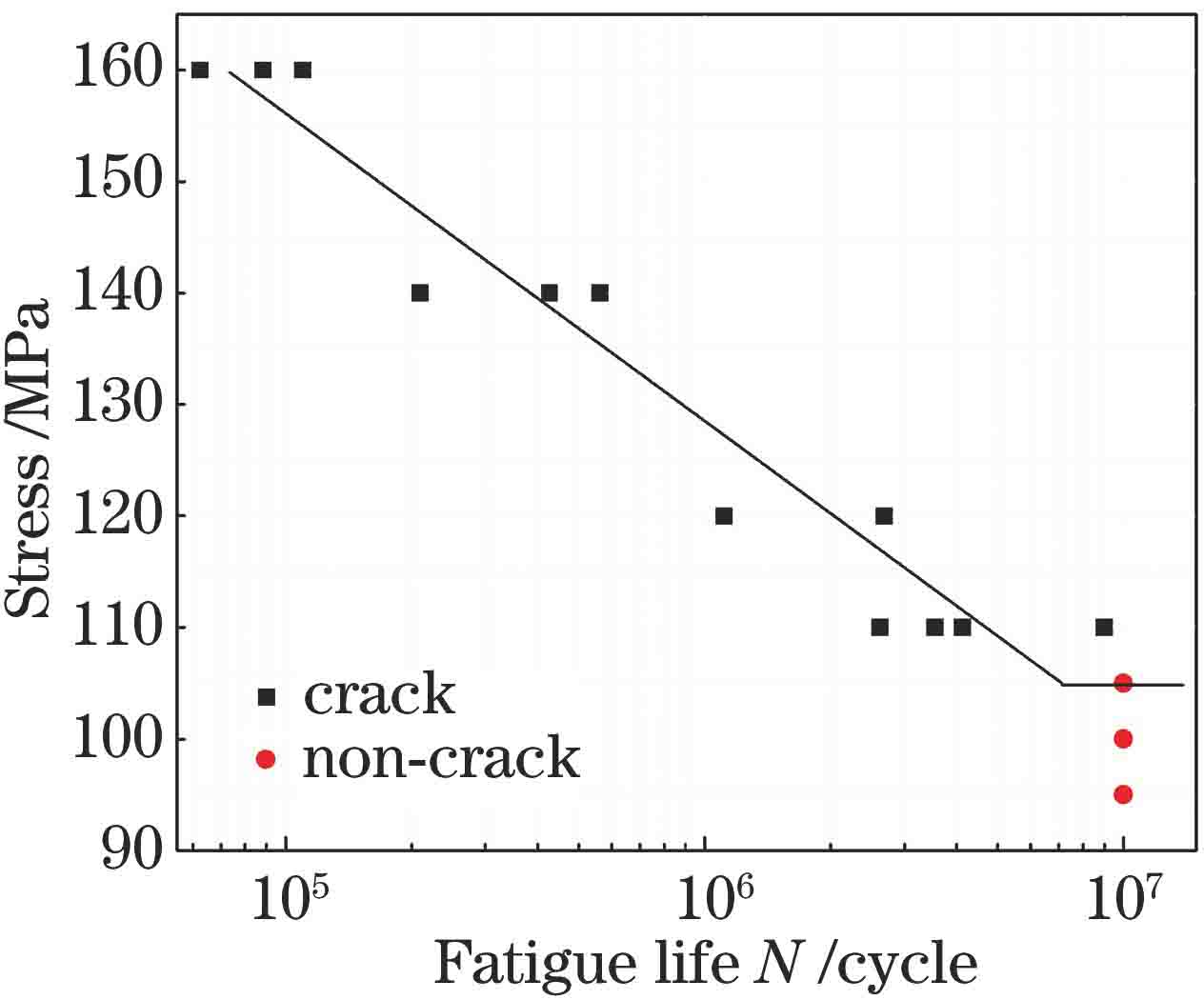

本文还对摆动激光复合焊接接头进行了疲劳性能测试。基于课题组前期的研究结果[19]可知,焊缝余高的存在会对接头的疲劳性能产生一定影响,去除余高的光滑试样的疲劳极限较带余高的试样有较大程度的提高,因此疲劳性能采用去除余高的光滑试样进行测试。疲劳试验要求在最低应力等级下疲劳寿命达到107循环条件时,5件试样中至少有4件未断裂为合格。采集不同应力等级下的疲劳循环次数,采用Origin软件对数据点进行S-N曲线拟合(S为应力;N为寿命,即循环次数)。由于纯铝及铝合金材料没有明显的疲劳极限[20],所以将循环次数N为107时对应的循环载荷作为复合焊接接头的疲劳极限。

在本试验条件下,摆动激光复合焊接接头内有相当数量的气孔分布于余高位置处,气孔的存在一方面会削弱焊缝的有效工作截面,影响焊缝的力学性能,另一方面会引发应力集中,在气孔聚集区诱发疲劳裂纹[19]。因此,为了确保接头具有良好的疲劳性能,应尽量排除焊缝内气孔的影响。

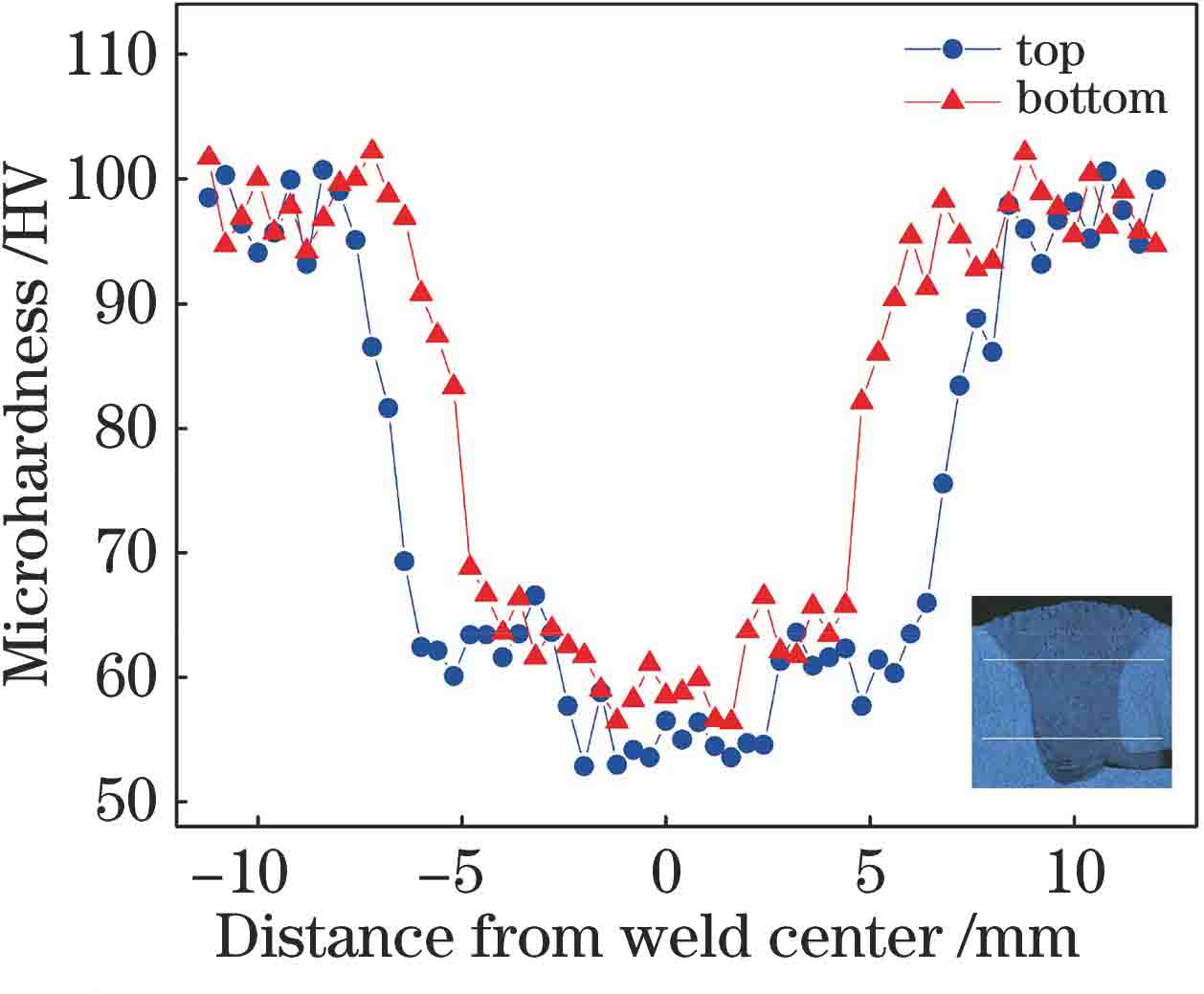

对摆动激光复合焊接接头的静载力学性能进行分析,接头的拉伸试验结果如

从

表 3. 摆动激光复合焊接接头的拉伸试验结果

Table 3. Tensile test results of welded joint formed by oscillating laser hybrid welding

|

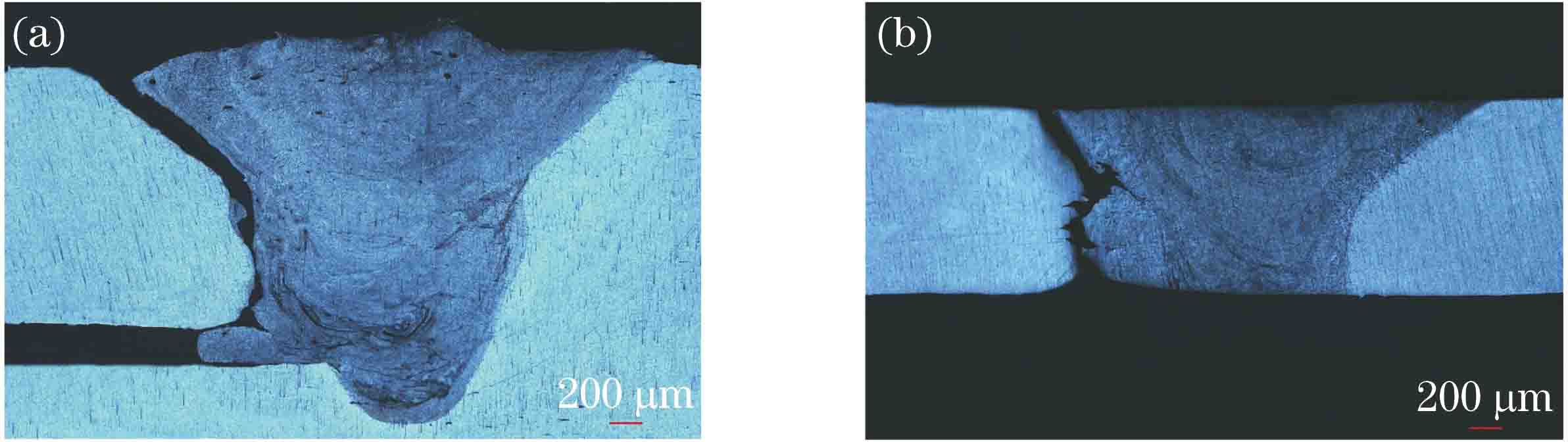

两组接头断裂位置的横截面形貌如

图 9. 接头拉伸断裂后的横截面图。(a) 1#试样;(b) 4#试样

Fig. 9. Cross-section diagrams of tensile joint fracture. (a) No.1 sample; (b) No.4 sample

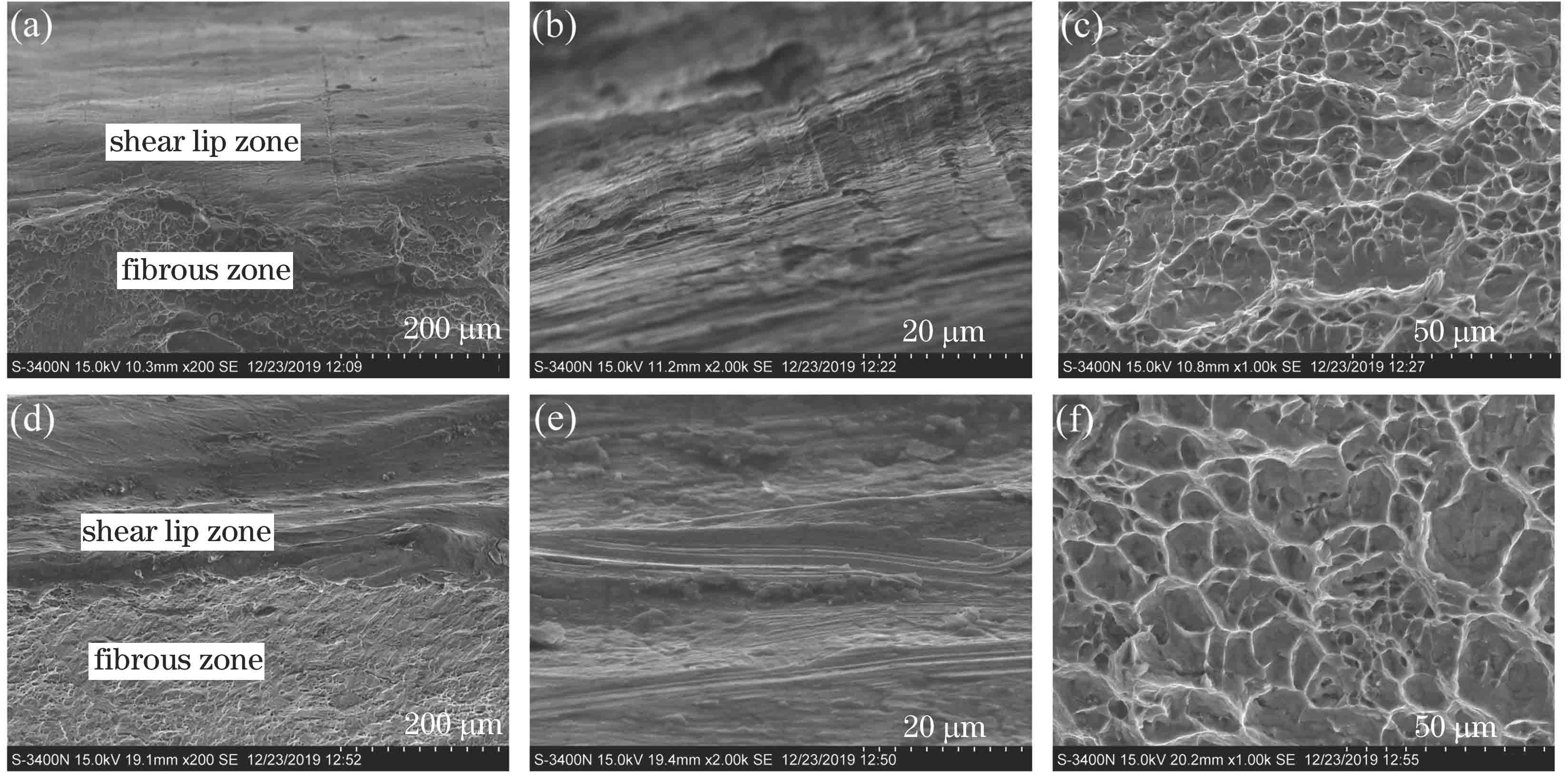

采用扫描电镜(SEM)对拉伸断口进行分析,结果如

图 10. 摆动激光复合焊接接头的显微硬度分布

Fig. 10. Microhardness distribution of welded joint formed by oscillating laser hybrid welding

图 11. 拉伸断口的显微形貌。(a) 1#试样近焊缝表面区;(b) 1#试样剪切唇形貌;(c) 1#试样韧窝区形貌;(d) 4#试样近焊缝表面区;(e) 4#试样剪切唇形貌;(f) 4#试样韧窝区形貌

Fig. 11. Microstructures of tensile fractures. (a) No.1 sample surface area near weld bead; (b) shear lip appearance on No.1 sample; (c) dimple appearance on No. 1 sample; (d) No.4 sample surface appearance near weld bead; (e) shear lip appearance on No.4 sample; (f) dimple appearance on No. 4 sample

4 分析与讨论

采用参数优化后的摆动激光复合焊接制得的接头具有成形均匀、内部气孔率较低、综合力学性能良好等优点。在实际焊接制造中,摆动激光复合焊接具有显著的工艺可行性。以下对摆动激光复合焊接接头内部气孔及拉伸断裂行为进行进一步分析。

结合接头横、纵截面上的气孔分布进行分析后认为,摆动激光复合焊接气孔率较低、气孔直径较小的主要原因有二。一是激光束圆形摆动的重熔作用。在激光束摆动前进过程中,当某一时刻小孔第一次摆动经过的位置在熔池中留下孔隙后,在极短的时间内,由于光束的圆形摆动,小孔在运动路径上存在重叠,作回转运动的小孔再次靠近该位置,将遗留在焊缝内的孔隙重新“捕获”,之前形成的部分气泡在后续激光的重熔作用下重新被液态金属填充[21];同时,在激光束较大的摆幅作用下,光束能量得以充分叠加,熔池存在的时间也相应得到延长,为气泡的逸出创造了有利条件。二是摆动激光对熔池流动的加速作用。在复合焊接过程中,激光区与电弧区液态金属的表面张力差驱使熔池的流动方向由深熔小孔底部指向熔池表面。当激光摆动时,光束的振荡搅拌作用使熔池的流动速度较无摆动时明显加快,熔池内氢气泡的逃逸速度及逸出率也大幅提高[22]。同时,激光的摆动破坏了小气泡上浮过程中的聚集合并行为,气泡的聚集长大受阻。因此,摆动激光复合焊接接头中的气孔在宏观上表现为靠近焊缝表面的微孔聚集式分布。

同时由

在

5 结论

采用摆动光纤激光-CMT复合焊接工艺对高速列车用6A01-T5铝合金型材进行了焊接工艺试验,采用优化的焊接参数可以得到表面成形均匀、内部无明显缺陷的优良焊缝。摆动激光复合焊接接头内部截面上的气孔率低于1.00%,气孔多为直径小于50.0 μm的微型圆形氢气孔,焊缝内部的工艺性气孔得以抑制。摆动激光复合焊缝熔合线附近为柱状晶组织,焊缝中心为结构致密的等轴枝晶组织。摆动激光复合焊接接头的疲劳极限为105.0 MPa;在焊缝区和热影响区存在软化现象,带有锁底结构的接头的平均抗拉强度为223.19 MPa,可达母材的84.22%;试样的拉伸断口呈韧窝状,具有典型的高延韧断特征。

本文试验结果表明,将摆动激光复合焊接方法应用于锁底结构型材焊接制造具有较强的工艺可行性。

[1] 乔俊楠, 王启明, 邹江林, 等. 光纤激光-变极性TIG复合填丝焊接A7N01铝合金接头的组织与力学性能[J]. 中国激光, 2016, 43(9): 0902001.

[2] 蒲茂武, 吴赟松. 地铁轻量化车体结构及其模态分析[J]. 企业导报, 2015( 6): 152- 153.

Pu MW, Wu YS. Structure and modal analysis of subway lightweight car body[J]. Guide to Business, 2015( 6): 152- 153.

[3] Hermann R, Birley S S, Holdway P. Liquation cracking in aluminium alloy welds[J]. Materials Science and Engineering A, 1996, 212(2): 247-255.

[4] Kumar A, Sundarrajan S. Effect of welding parameters on mechanical properties and optimization of pulsed TIG welding of Al-Mg-Si alloy[J]. The International Journal of Advanced Manufacturing Technology, 2009, 42(1): 118-125.

[5] Haboudou A, Peyre P, Vannes A B, et al. Reduction of porosity content generated during Nd∶YAG laser welding of A356 and AA5083 aluminium alloys[J]. Materials Science and Engineering A, 2003, 363(1): 40-52.

[6] Katayama S, Matsunawa A, Kojima K. CO2 laser weldability of aluminium alloys (2nd report): defect formation conditions and causes[J]. Welding International, 1998, 12(10): 774-789.

[7] WanjaraP, Cao X J. Hybrid laser-arc welding of AA6061-T6 butt joints[C]∥ Materials Science Forum. [S.l.:s.n.], 2014, 783/784/785/786: 2833- 2838.

[8] Tong H, Ueyama T, Kihara T, et al. High speed welding of aluminium alloy sheets with using the laser/AC pulsed MIG hybrid process[J]. Welding International, 2005, 19(2): 89-99.

[9] Lee KD, Park KY. A study on the process robustness of Nd∶YAG laser-MIG hybrid welding of aluminum alloy 6061-T6[C]∥International Congress on Applications of Lasers & Electro-Optics. Jacksonville, USA: Laser Institute of America, 2003.

[10] 常云峰. 铝合金激光-MIG复合填丝焊接特性研究[D]. 北京: 机械科学研究总院, 2017: 51- 53.

Chang YF. The characteristics of laser-MIG hybrid welding process with filler wire for aluminium alloy[D]. Beijing: China Academy of Machinery Science and Technology, 2017: 51- 53.

[11] 韩晓辉, 李帅贞, 毛镇东, 等. 高速列车用6106-T6铝合金型材激光-电弧复合焊接工艺及接头性能[J]. 中国激光, 2019, 46(12): 1202004.

[12] Choi K D, Ahn Y N, Kim C. Weld strength improvement for Al alloy by using laser weaving method[J]. Journal of Laser Applications, 2010, 22(3): 116-119.

[13] Kim CH, Choi WH, Park K Y. Application of laser remote welding to an aluminum automotive part[J]. Materials Science Forum, 2010, 654/655/656: 966- 969.

[14] Rubben K, Mohrbacher H, Leirman E. Advantages of using an oscillating laser beam for the production of tailored blanks[J]. Proceedings of SPIE, 1997, 3097: 228-241.

[15] 余世文, 周昆, 张威, 等. 6.0 mm厚5183铝合金激光摆动焊接工艺研究[J]. 激光技术, 2018, 42(2): 254-258.

[16] StolI, Martukanitz P. Laser-hybrid welding with beam oscillation: US7154065B2[P].2005-01-11.

[17] 陈彦宾, 雷正龙. 利用激光-GMA电弧复合焊接装置实现摆动焊接的方法: CN101716701A[P].2010-06-02.

Chen YB, Lei Z L. Method for realizing swing welding using laser-GMA arc composite device: CN101716701A[P].2010-06-02.

[18] 蔡华. 薄板2524高强铝合金光纤激光焊接接头组织及力学性能研究[D]. 北京: 北京工业大学, 2013: 111- 114.

CaiH. Microstructures and mechanical properties of fiber laser beam welded thin sheet 2524 high strength aluminium alloy[D]. Beijing: Beijing University of Technology, 2013: 111- 114.

[19] Qiao J N, Lu J X, Wu S K. Fatigue cracking characteristics of fiber laser-VPTIG hybrid butt welded 7N01P-T4 aluminum alloy[J]. International Journal of Fatigue, 2017, 98: 32-40.

[20] Srivatsan T S, Vasudevan S, Park L, et al. Key Engineering Materials,[J]. 2008, 2219, 378/379: 207-230.

[21] 王磊. 高强铝合金振荡扫描激光束-电弧复合焊接工艺与机理研究[D]. 武汉: 华中科技大学, 2018: 77- 82.

WangL. Oscillating laser beam-arc hybrid welding of high strength aluminium alloy[D]. Wuhan:Huazhong University of Science & Technology, 2018: 77- 82.

[22] 陈新亚. 激光-MAG复合摆动焊的焊接特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2014: 41- 43.

Chen XY. Study on laser-MAG hybrid weaving welding characteristics[D]. Harbin: Harbin Institute of Technology, 2014: 41- 43.

[23] Fabbro R. Melt pool and keyhole behaviour analysis for deep penetration laser welding[J]. Journal of Physics D, 2010, 43(44): 445501.

[24] Katayama S, Mizutani M, Matsunawa A. Development of porosity prevention procedures during laser welding[J]. Proceedings of SPIE, 2003, 4831: 281-288.

[25] 赵琳, 张旭东, 陈武柱, 等. 光束摆动法减小激光焊接气孔倾向[J]. 焊接学报, 2004, 25(1): 29-32.

Zhao L, Zhang X D, Chen W Z, et al. Repression of porosity with beam weaving laser welding[J]. Transactions of the China Welding Institution, 2004, 25(1): 29-32.

[26] Katayama S, Ogawa K. Laser weldability and ageing characteristics of welds: laser weldability of commercially available A7N01 alloy[J]. Welding International, 2013, 27(3): 172-183.

温鹏, 栗忠秀, 张松, 王传强, 毛镇东, 韩晓辉, 吴世凯. 摆动光纤激光-CMT复合焊接6A01-T5铝合金型材接头的气孔特征及组织性能研究[J]. 中国激光, 2020, 47(8): 0802003. Wen Peng, Li Zhongxiu, Zhang Song, Wang Chuanqiang, Mao Zhendong, Han Xiaohui, Wu Shikai. Investigation on Porosity, Microstructures and Performances of 6A01-T5 Aluminum Alloy Joint by Oscillating Fiber Laser-CMT Hybrid Welding[J]. Chinese Journal of Lasers, 2020, 47(8): 0802003.