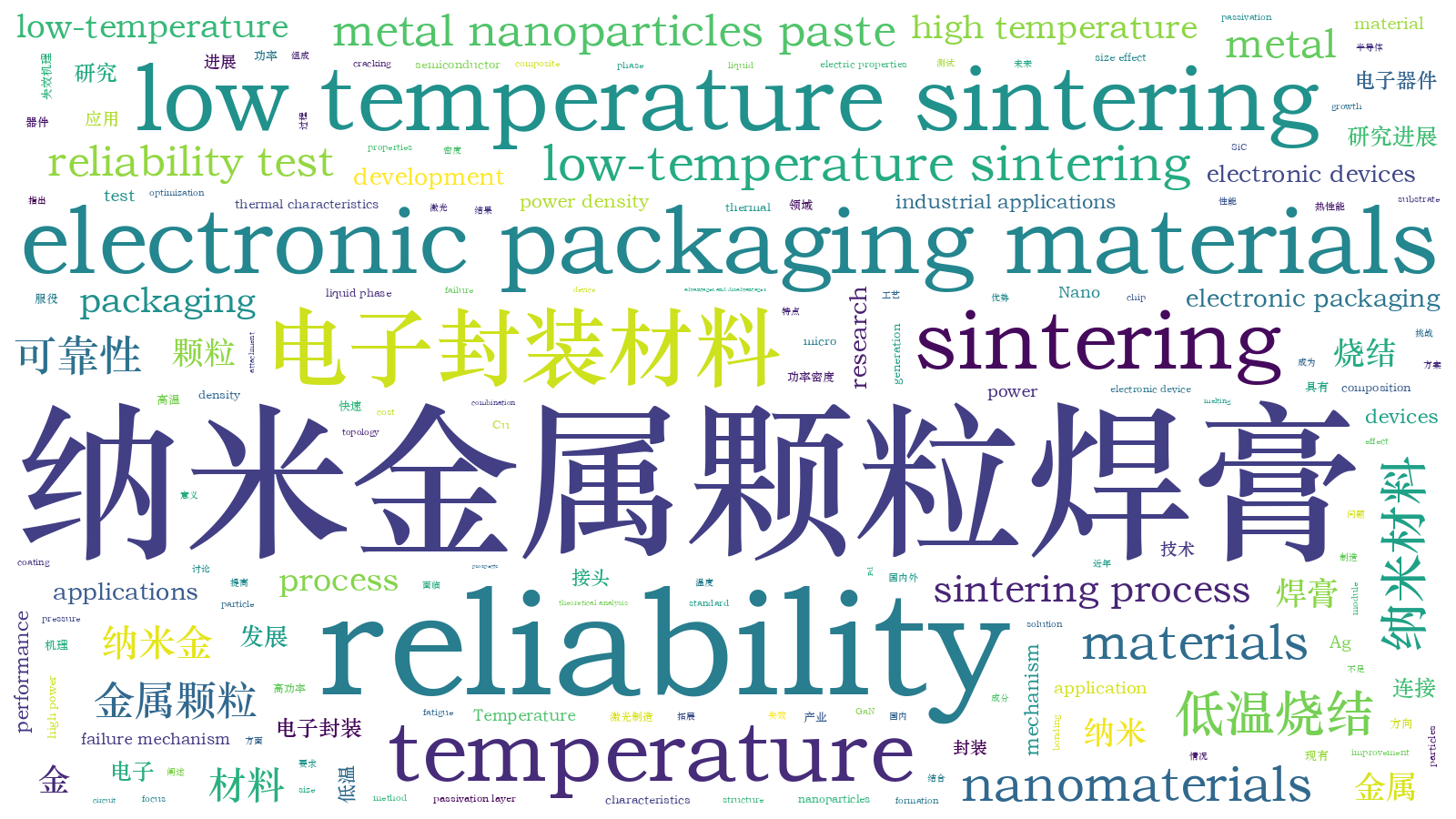

纳米金属颗粒焊膏低温烧结连接及其接头可靠性研究进展  下载: 2391次

下载: 2391次

Significance With the rapid development of electronic industry, new problems and challenges in electronic packaging appeared. Sustained improvement of power density and expansion of application fields express a requirement for electronic devices that should have higher operating temperatures. The development of the third-generation semiconductor technology represented by SiC and GaN provides a feasible solution for high-temperature applications. Correspondingly, the traditional electronic packaging technology exposes many problems under high-temperature conditions, such as material fusing and fatigue cracking. It would seriously affect the high-temperature reliability of electronic devices. Thus, it is paramount to investigate the packaging technology to realize better reliability for high-temperature applications.

The die-attachment between the chip and substrate is an essential process for electronic packaging technology. The reliability of the joint not only determines the topology structure of the internal circuit of the packaging, but also directly relates to the electrical and thermal characteristics of the module. Traditional connection materials and technologies, such as solder and transient liquid phase bonding, cannot meet the packaging requirements of electronic devices under high-temperature conditions, so it is urgent to explore and develop new interconnection technologies for high-temperature operation.

Metal nanoparticles (NPs) paste sintering with excellent thermal/electric properties and “low-temperature sintering and high-temperature operation” characteristics has become a relevant development direction of interconnection technologies. The sintering mechanism of metal NPs is the size effect of metal NPs, which could reduce the temperature required for interconnection. The operation temperature of the interconnection layer after sintering can approach the melting point of the bulk material. Since the 1980s, metal NP pastes have been used in electronic packaging as interconnection materials. To investigate the problems of NP paste sintering technology in practical applications, the joint reliability of nanometal particles after sintering has become a research hotspot.

Progress This article presented the sintering mechanism, composition, and process of NP paste-sintering technology of NP pastes recently. The advantages and disadvantages of the existing research were discussed. The sintering process of metal NP pastes is generally in the early stage, and the main process to accomplish interconnection is the formation and growth of the sintering neck (

In addition, with the reliability test and results of the joint after sintering, this paper indicated the failure mechanism of existing research in high temperature and high power applications, and the development direction of metal NP paste-sintering technology in the future. Regarding joint reliability, according to internationally accepted standard of reliability tests, researchers have investigated and analyzed the sintering joint reliability with different processes and materials of NP pastes. Compared with the traditional assembly interconnection materials, the reliability of the metal NP paste after low-temperature sintering has significantly been improved (

Conclusions and Prospect Metal NP pastes provide an opportunity to develop electronic devices with higher power density. It has great prospects in the rapid development of the third-generation semiconductor industry at home. Recently, domestic researchs groups have made some achievements in the field of metal NP pastes, but there is still a certain gap, compared with overseas, especially the leading company in the industry. Therefore, based on further analysis of the studies, we should focus on promoting producer-university-researcher combination and seek suitable materials and processes for metal NP pastes in industrial applications and development, integrally considering the connection performance, process and material cost, high-temperature reliability, and other factors.

1 引言

随着科学技术的快速发展,电子器件的种类越来越多,且已经应用到人们生产、生活的方方面面。电动汽车、航空航天、地热勘探等应用领域对电子器件应用温度的要求越来越高。比如在电动汽车领域,动力系统的提升需要有更大的输出功率,高功率带来的高损耗使动力控制系统的温度急剧上升,未来预计会超过200 ℃甚至更高,如300~400 ℃[1-3]。以SiC、GaN为代表的第三代半导体技术的发展,为器件在高温下的使用提供了可行方案。

传统的电子封装技术在高温条件下会出现很多新的问题,比如材料熔断、封装单元开裂等问题,严重影响电子器件的高温可靠性,从而对电子封装技术提出了新的挑战,尤其是贴片互连技术。贴片互连技术是电子器件封装的关键技术,连接接头的性能不仅决定了模块内部电路的拓扑结构,而且直接关系到模块电、热特性和可靠性[4-5]。传统连接材料和技术已无法满足这种高温条件下的电子器件封装需求,因此探索开发新的适用于高温条件服役的互连技术非常迫切。

金属纳米颗粒烧结技术是一种利用纳米金属颗粒的尺寸效应来降低连接所需工艺温度的技术,其烧结后形成的连接层服役温度可以逼近同类材料的块体材料的熔点,以此来实现“低温连接、高温服役”,同时纳米颗粒烧结连接层还具备较高的连接强度、良好的导电和导热特性,这些优势和电子封装工艺需求相匹配。自20世纪80年代起,该技术开始被用于电子封装连接材料,经过长期的研究,不同材料和工艺的纳米金属颗粒焊膏低温烧结连接技术被逐步开发出来,其中一部分也开始应用到了实际生产中[6-7]。为了能够更好地研究这项技术在实际应用中的问题,纳米金属颗粒烧结后的接头可靠性成为了一个研究热点。

2 纳米金属颗粒焊膏烧结连接机理

纳米金属颗粒焊膏中的金属颗粒不仅是纳米尺度的金属颗粒,还往往含有一定量的微米尺度颗粒。在研究过程中,焊膏一般由微米或纳米金属颗粒或者二者混合的金属颗粒和有机物(主要包括分散剂、黏结剂、稀释剂等)配制而成。其中有机组分主要是为了确保纳米颗粒分散、不发生团聚以及良好的印刷性[8]。具体的烧结过程是将纳米颗粒焊膏均匀地印刷到待连接的芯片和基板上,在压力辅助条件下对整体进行加热,焊膏中的有机物在较低的温度下分解挥发,使得颗粒直接接触产生互扩散,实现颗粒间的烧结连接,获得由亚微米尺度及以上尺度晶粒组成的连接层金属。与此同时,金属颗粒与基板之间也会发生相互扩散,实现原子尺度结合。利用纯纳米颗粒配制的焊膏的连接过程如

![压力辅助条件下基板与芯片间的纳米颗粒低温烧结的互连原理[9]。(a)纳米颗粒焊膏结构及其烧结装配;(b)有机保护壳体和溶剂挥发、分解;(c)纳米金属颗粒低温烧结颈长大及其与基板的连接](/richHtml/zgjg/2021/48/8/0802011/img_1.jpg)

图 1. 压力辅助条件下基板与芯片间的纳米颗粒低温烧结的互连原理[9]。(a)纳米颗粒焊膏结构及其烧结装配;(b)有机保护壳体和溶剂挥发、分解;(c)纳米金属颗粒低温烧结颈长大及其与基板的连接

Fig. 1. Interconnection mechanism of low temperature sintering of nanoparticles between chip and substrate under pressure-assisted conditions[9]. (a) Structure and sintering assembly of nanoparticle soldering paste; (b) volatilization and decomposition of organic protective shells and solvents; (c) growth of sintering neck of metal nanoparticles at low-temperature and interconnection of metal nanoparticles with substrate

作为连接的主要单元,随着尺寸的减小,金属微米颗粒和纳米颗粒表面能增强,更容易发生物质迁移,使体系的自由能降低,从而促进烧结过程的发生[10]。类似于粉末冶金的烧结过程,在烧结的初始阶段,颗粒在烧结驱动力的作用下发生位移直至相互接触,开始形成烧结颈;由于刚形成的烧结颈内存在空位浓度梯度,在这种驱动力的作用下,空位由“源”向“阱”流动,宏观表现为烧结颈的逐渐长大。其中的具体扩散机制包括体积扩散、晶界扩散、表面扩散、塑性流动和蒸发凝聚等。等半径颗粒烧结初期的烧结颈模型及扩散机制的作用如

式中:X为等半径颗粒的烧结颈半径;H为与烧结机制相关的特征系数;R为颗粒半径;t为烧结时间;m、n为与烧结扩散机制相关的常数。

![等半径颗粒烧结颈生长模型,以及烧结过程中烧结颈位置的物质迁移类别[11]。(a)等半径颗粒烧结颈生长模型;(b)烧结过程中烧结颈位置的物质迁移类别](/richHtml/zgjg/2021/48/8/0802011/img_2.jpg)

图 2. 等半径颗粒烧结颈生长模型,以及烧结过程中烧结颈位置的物质迁移类别[11]。(a)等半径颗粒烧结颈生长模型;(b)烧结过程中烧结颈位置的物质迁移类别

Fig. 2. Growth model of sintering neck with equal radius particles, and various types of material migration in the sintering neck during sintering process[11]. (a) Growth model of sintering neck with equal radius particles; (b) various types of material migration in the sintering neck during sintering process

烧结中期以晶界和晶格扩散为主,随着烧结颈和晶粒的逐渐长大,颗粒形状逐渐由球形变成多面体,气孔逐渐由连通状态过渡到孤立状态,且趋于球形,孔隙率明显下降。烧结后期的扩散机制与中期相似,气孔进一步闭合,发生孔洞和晶粒长大,该阶段会持续很长时间,孔隙的消失率取决于表面能和外界的驱动力[12]。纳米颗粒金属焊膏的烧结一般处于前期过程,实现连接的主要过程是烧结颈的形成与长大。

3 纳米金属颗粒焊膏烧结国内外研究进展

3.1 银纳米颗粒烧结

银纳米颗粒具有良好的导电导热特性,与电子器件表面具有良好的连接性,工艺适应性好,因此较早地开始应用于电子器件封装中。早期的银颗粒连接技术是基于亚微米银片的烧结,该过程需要在220 ℃以上的温度和大约40 MPa的压力下进行,这种高温高压的过程对设备和器件本身的要求较高,不利于工艺的推广,因此,低温低压的烧结工艺就成为了研究重点[13]。

银纳米颗粒烧结连接首先要确保较高的接头强度,在这个前提下,研究者通过调节焊膏成分、工艺参数、连接材料等方式,获得最优的连接接头。

表 1. 纳米银颗粒焊膏的工艺参数及接头强度

Table 1. Process parameters and joint strength of silver nanoparticle soldering paste

|

3.1.1 金属颗粒尺寸分类

金属颗粒焊膏大致可分为纳米颗粒焊膏、微米/亚微米颗粒焊膏及混合粒径颗粒焊膏。通过对比文献中的结果可知,对于尺寸为10~200 nm的纳米颗粒焊膏,随着焊膏中颗粒粒径的减小,连接所需的工艺条件如压力温度等都有所下降,同时接头的强度有所提升,日本大阪大学Ide等[25]解释这是因为粒径小的颗粒具有更高的烧结驱动力。在适当的烧结工艺条件下,微米/亚微米尺寸的银颗粒焊膏也可以获得较高的接头强度。天津大学的Mei等[19]通过适当地增加烧结压力和温度,可实现微米焊膏的快速烧结,且接头强度达到50 MPa。近几年,有文献指出,在相同条件下,纳米-微米混合粒径的银颗粒焊膏具有更高的接头强度,因为其中的大颗粒可以作为“支架”、小颗粒作为“黏结剂”,小颗粒的填充作用可以降低连接层孔隙率,同时小颗粒的表面扩散效应可以促进大颗粒烧结,从而实现低温低压烧结[23,26]。

![纳米-微米混合粒径纳米银颗粒结构[26]。(a)呈现颗粒团聚的SEM图像; (b)“支架”和“黏结剂”结构示意图](/richHtml/zgjg/2021/48/8/0802011/img_3.jpg)

图 3. 纳米-微米混合粒径纳米银颗粒结构[26]。(a)呈现颗粒团聚的SEM图像; (b)“支架”和“黏结剂”结构示意图

Fig. 3. Nano-micron mixed-particle structure of silver nanoparticles[26]. (a) SEM image exhibiting the agglomeration of particles; (b) schematic of configuration of “frame” and “filler”

3.1.2 烧结工艺分类

烧结工艺大致可以分为压力辅助烧结和无压烧结等。其中压力辅助烧结可以增加连接层的连接强度,如Hausner等[27]采用银颗粒平均粒径为12 nm、银的质量分数为81.8%的焊膏烧结连接纯铜片(9 mm×7.5 mm),在固定的烧结参数下(烧结温度300 ℃,保温时间10 min,焊膏厚度20 μm),烧结压力从5 MPa增大到80 MPa,接头的强度从20 MPa增大到90 MPa。同时,压力辅助烧结会增加设备和工艺的成本,对芯片也可能造成破坏,因此国内外很多研究机构致力于无压烧结工艺的开发上,清华大学Yan等[28]采用粒径为40 nm、质量分数为96.1%的纳米银焊膏低温无压烧结连接镀银铜块,烧结温度为200~350 ℃,保温时间为30 min,接头强度为10~25 MPa。Wang等[29]采用粒径为13 nm的纳米银焊膏在无压低温条件下连接镀银铜块,当烧结温度为150 ℃,通过延长烧结时间到20 min,接头的强度从10 MPa增大到30 MPa。

3.1.3 被连接材料分类

被连接材料大致可分为DBC基板(EING表面)、裸铜基板、镀银基板等。如Buttay等[17]研究了不同DBC表面对接头强度的影响。在相同的烧结工艺下(烧结温度285 ℃,保温时间60 min,压力6 MPa,焊膏厚度50 μm),表面未经处理的DBC基板的强度平均为20 MPa,表面抛光的DBC基板的强度为40 MPa,结果如

目前研究人员针对银纳米焊膏的焊膏成分、烧结工艺、接头组织及连接强度的研究已经非常丰富,下一步的研究将主要集中于连接可靠性、高温稳定性及工艺成本等方面。

![烧结接头横截面[17]。(a)表面未处理的DBC;(b)表面抛光的DBC](/richHtml/zgjg/2021/48/8/0802011/img_4.jpg)

图 4. 烧结接头横截面[17]。(a)表面未处理的DBC;(b)表面抛光的DBC

Fig. 4. Cross sections of sintered nano-paste joint[17]. (a) DBC with untreated surface; (b) DBC with polished surface

3.2 纳米铜颗粒烧结

相对纳米银颗粒焊膏,纳米铜颗粒焊膏本身的成本较低,纳米铜颗粒连接层的电学、热学特性与纳米银颗粒连接层的基本相同,且抗电化学迁移能力明显增强,因此纳米铜焊膏连接技术越来越引起关注。如Furukawa等[30]的研究结果表明,在温度循环测试过程中,纳米铜颗粒接头表现出了更高的可靠性。与之相对应的,Yamakawa等[31]的研究结果显示(

![接头强度的影响因素,以及真空和空气中的烧结接头断口[31]。(a)烧结温度和压力对接头强度的影响;(b)预热温度和气氛对接头强度的影响;(c)真空中烧结接头断口;(d)空气中烧结接头断口](/richHtml/zgjg/2021/48/8/0802011/img_5.jpg)

图 5. 接头强度的影响因素,以及真空和空气中的烧结接头断口[31]。(a)烧结温度和压力对接头强度的影响;(b)预热温度和气氛对接头强度的影响;(c)真空中烧结接头断口;(d)空气中烧结接头断口

Fig. 5. Factors influencing strength of joint, and fractures of sintered joints in vacuum and air[31]. (a) Effects of sintering temperature and pressure on strength of joint; (b) effects of preheating temperature and atmosphere on strength of joint; (c) fracture of sintered joints in vacuum; (d) fracture of sintered joints in air

Yan等[18]采用polyvinyl pyrrolidone (PVP)保护的纳米铜颗粒焊膏进行低温烧结以连接铜丝和铜箔。在温度为210 ℃、压力为5 MPa、保温时间为30 min的条件下烧结的接头强度达到14 MPa,且接头在铜丝母材上断裂。Nishikawa等[32]采用氩气和氮气作为保护气氛进行低温烧结铜纳米焊膏,发现氮气保护的接头效果较好。Ishizaki等[33]选择在还原性氢气中实现纳米铜颗粒连接,发现其接头强度要更优于稀有气体保护下烧结的样品,且连接层的孔隙率更小。更进一步地,Ren等[34]使用铂催化的甲酸作为还原气氛,实现了低温低压下的纳米铜颗粒焊膏连接,实验证明了这种工艺具有更好的还原效果。

现有文献中对于纳米铜焊膏的研究主要集中在焊膏成分、烧结工艺和接头组织等方面,对于铜纳米焊膏连接层的高温可靠性(热冲击、功率循环等)的研究较少。纳米铜颗粒焊膏存在氧化问题,对烧结工艺和后续封装工艺的要求较高,因此下一步的工作在于降低烧结工艺要求的同时优化、提高铜纳米焊膏连接层的高温可靠性。

3.3 复合材料纳米颗粒烧结

为了改善银纳米焊膏烧结接头的抗电迁移、高温可靠性等性能,银基复合材料纳米焊膏成为一个研究热点,包括银-铜纳米焊膏、银-钯纳米焊膏、银-铝纳米焊膏、银-碳化硅纳米焊膏等。Kim等[35]通过在银纳米粉体中添加钯纳米颗粒制备了银-钯纳米焊膏,证明了接头的抗电化学迁移性能得到了明显改善,电化学迁移时间平均增加94.22%。Nishikawa 等[32,36]配制了铜的质量分数为0~100% 的银铜混合焊膏,空气下的烧结结果证明:随着银质量分数的增大,接头强度逐渐提高。相对应地,通过水滴实验比较了不同成分配比的银铜混合焊膏的抗电迁移能力,发现随着铜质量分数的提高,焊膏的抗电化学迁移能力明显提高(

![水滴实验后不同比例银铜焊膏的光镜照片[31]](/richHtml/zgjg/2021/48/8/0802011/img_6.jpg)

图 6. 水滴实验后不同比例银铜焊膏的光镜照片[31]

Fig. 6. Images of different proportions of silver-copper nano paste after water drop test[31]

大多数实验结果表明,新元素的加入会降低复合材料纳米颗粒焊膏接头的连接强度,因此,在接头性能(如抗电化学迁移性能、电热性能等)与接头可靠性之间寻找一个平衡点就成了复合材料体系焊膏研究中亟待解决的问题。

3.4 纳米金属颗粒焊膏工业化应用及未来发展

随着纳米金属颗粒焊膏研究的深入,国外的主要焊膏生产厂商相继推出了银纳米颗粒焊膏,例如Heraeus公司推出的mAgic®系列高性能银烧结焊膏,可以适应有压和无压的烧结条件,相比于传统的无铅焊膏可以将器件的使用寿命延长10倍,工作温度提高至250 ℃,同时还可以适用于现有的工业化自动生产过程[40];ALPHA公司的Argomax®系列焊膏[41]为汽车、能源、运输、消费电子、电信等工业应用提供了高可靠性的连接方案,兼容多芯片模块、分立器件、管壳封装等多种工艺,Dutt等[42]以这种焊膏为基础测试了其在工业化逆变器模块中的应用效果,结果表明其可以完美兼容TO247封装工艺,且相比于传统标准工艺,连接层热阻降低25%,整体的封装可靠性提高了30倍,这证明了使用纳米颗粒焊膏作为连接层可以显著提高功率模块的热稳定性和可靠性的结论。除了上面两家公司外, DOWA、NBE Tech、ANP、日立化成、Henkel等美国、日本、德国的企业也在致力于推进纳米金属颗粒焊膏的工业化研究,在这一方面国内企业的起步相对较晚,还没有实现大规模的生产和销售,需要加紧赶上国外企业的脚步。

受限于纳米金属颗粒焊膏的工艺条件及烧结设备的价格等因素,应用纳米颗粒焊膏的产品目前在市场上的占比还比较低。因此,未来纳米金属颗粒焊膏研究会朝着降低成本和工艺要求、扩大工艺适用范围、推进铜纳米颗粒和复合材料纳米颗粒焊膏的生产和应用等方面发展。可以预见,随着纳米金属颗粒焊膏的逐渐应用,汽车、能源、电子等会使对可靠性需求较高的行业迎来一波新的发展机遇。

4 接头可靠性测试研究进展

针对广泛应用于生产、生活中方方面面的电子器件,连接接头的可靠性是器件封装设计、使用的关键。在国内外的电子器件封装可靠性测试标准中,大部分文献中所使用的剪切测试只是用于判断接头强度的方式之一,其他的接头可靠性测试方式还包括高温保持测试(HTS)、热循环测试(TC)、功率循环测试(PC)等。

4.1 高温保持实验

对于持续在高温环境中工作的高温电子器件,高温保持实验可以模拟其使用环境,该可靠性测试主要用于评估高温下连接层的性能退化,多数文献采用连接层室温剪切强度作为评价指标。

![部分文献中高温保持实验的研究结果[39]](/richHtml/zgjg/2021/48/8/0802011/img_7.jpg)

图 7. 部分文献中高温保持实验的研究结果[39]

Fig. 7. Experimental results of high temperature maintenance experiments in partial literatures[39]

通过以上高温保持实验,可以研究连接层孔隙结构的演变规律与结构性能之间的关系,该实验不仅能够使研究人员更好地了解不同材料连接层在高温下演变的本质,也能够为控制其性能、寻找符合不同高温需求的连接层提供方法与思路。文献[

21]的作者通过将烧结银在300 ℃下保温2000 h,发现烧结连接层不仅出现了孔隙尺寸明显增大的现象,孔隙分布也呈现向芯片侧偏聚的特征。虽然文章作者并没有对这一现象进行解释,但研究这种独特的现象对深入了解并提高烧结银服役可靠性具有极大的价值和意义。然而,目前文献中对于这一方面的研究主要借鉴粉末冶金的众多研究结果。尽管烧结银与粉末冶金的基本规律类似,但根据其颗粒尺寸小、烧结温度低、烧结速度快等特点,并不能下明确的定论。因此仍然需要大量实验对烧结银在高温保持可靠性的数据进行分析。

![银纳米焊膏接头连接层在空气中350 ℃高温保持后的横截面微观形貌[23]。(a) 200 h;(b) 400 h;(c) 800 h;(d) 1200 h](/richHtml/zgjg/2021/48/8/0802011/img_8.jpg)

图 8. 银纳米焊膏接头连接层在空气中350 ℃高温保持后的横截面微观形貌[23]。(a) 200 h;(b) 400 h;(c) 800 h;(d) 1200 h

Fig. 8. Cross section microtopographies of silver nano solder paste joint layer at 350 ℃ in air[23]. (a) 200 h; (b) 400 h; (c) 800 h; (d) 1200 h

在高温保持实验中,封装结构的界面连接层会出现强度下降的现象。有文献指出,在高温环境的影响下,连接层内部的组织结构会出现不断演化的趋势[46],其中的孔隙会随着保温时间的延长出现先减小再增大的变化趋势,当时间进一步延长时,孔隙会逐渐连接到一起并造成断裂失效。还有文献报道连接层在高温保持实验中会出现界面氧化现象,造成界面处连接强度降低,导致失效[47-48]。

![保温测试时多孔连接层结构演变对烧结银接头强度的影响[23]](/richHtml/zgjg/2021/48/8/0802011/img_9.jpg)

图 9. 保温测试时多孔连接层结构演变对烧结银接头强度的影响[23]

Fig. 9. Influence of structure evolution of porous junction layer on strength of sintered silver joint during HTS[23]

综合现有文献结果可知,高温保持实验中至少有以下几点会影响连接质量:1)连接层结构致密化会增强连接强度;2)连接层与界面金属化层之间的原子互扩散能够进一步提高连接强度;3)金属化层中的Ni阻挡层在高温下会发生氧化,从而降低界面连接强度;4)连接层内的再结晶现象及晶粒粗化会降低连接强度;5)孔隙尺寸的增加及孔隙分布偏聚会降低连接强度;6)残留有机物的挥发会引起气孔、界面分层、裂纹等多种缺陷,降低连接质量。可以看出,以上几种机制中的连接强度有增强也有削弱,这几种机制的综合作用使得连接层可靠性的预测需要考虑多方面的影响,同时这几种机制为连接层可靠性的改进提供了多种思路。例如,通过合理设计界面金属化层,如:通过在被连接母材表面沉积厚Ag层能够有效抑制Ni层氧化带来的失效问题[43];增加连接层厚度有利于有机物在烧结过程中的挥发,从而避免了高温下残留有机物带来的问题[21]。

4.2 热循环测试

热循环测试主要通过交替改变外界温度来进行测试,国际标准JESD22-A104E[49]以及JESD22-A106B.01[50]对测试过程以及测试条件的选择有详细规定,通过该方法可以评价封装接头在环境温度变化条件下的可靠性。由于封装中各材料的热膨胀系数(CTE)存在较大差异,例如SiC芯片的热膨胀系数为4×10-6 K-1,而连接用的银纳米金属焊膏烧结材料的热膨胀系数为19×10-6 K-1,热循环测试会导致连接层产生较大的热应力,从而产生疲劳和断裂等失效,因此该测试方法可以用来测试高温电子封装工艺接头的可靠性[51]。

热阻测试是评价热循环测试中失效情况的一种方式,Wilcoxon等[52]通过研究发现,随着热循环测试的进行,连接接头的热阻也在不断增加,这表明接头处的缺陷增加。文献[ 53]通过测试了烧结银接头在-5~175 ℃温度范围下的可靠性,样品接头在经历984个循环后失效。而使用Sn96.5Ag3.0Cu0.5焊膏和Pb95Sn5焊膏的样品则分别只有75个循环和150个循环就发生失效。在-55~175 ℃温度范围下,烧结银接头的寿命可达600个循环,而Sn96.5Ag3.0Cu0.5和Pb95Sn5接头的寿命则仅有40个和80个循环寿命,这说明烧结银接头相比于传统钎料拥有更高的可靠性。

不同焊膏成分对连接接头的热循环可靠性有着重要的影响。Furukawa等[30]通过对比铜纳米焊膏接头与银纳米焊膏接头在相同热循环条件下的表现,发现铜纳米焊膏接头内部并没有出现裂痕,而银纳米焊膏接头内已经出现了明显的纵向裂纹(

![铜纳米焊膏烧结接头和银纳米焊膏烧结接头在经历热循环测试后的截面图[30]。(a)铜纳米焊膏烧结接头;(b)银纳米焊膏烧结接头](/richHtml/zgjg/2021/48/8/0802011/img_10.jpg)

图 10. 铜纳米焊膏烧结接头和银纳米焊膏烧结接头在经历热循环测试后的截面图[30]。(a)铜纳米焊膏烧结接头;(b)银纳米焊膏烧结接头

Fig. 10. Cross sections of sintered joints of copper nanometer solder paste and silver nanometer solder paste after thermal cycle test[30]. (a) Sintered joint of copper nanometer solder paste; (b) sintered joint of silver nanometer solder paste

4.3 功率循环测试

高温高功率电子器件在服役过程中一方面要经历环境温度变化的考验,另一方面器件本身在运行过程中也会产生损耗,造成温度上升,影响整体的寿命和可靠性,尤其对于面向下一代功率半导体的新的封装连接工艺来说,其在高温高功率载荷下的可靠性是最受重视的。

功率循环的具体测试方法是:将封装好的器件或模块安装在散热片上,并在正向施加电压以达到测试电流。通过被测器件的电流会导致整体的功率损耗,导致电子芯片的温度升高。通过定期切换电流通断,芯片的温度会交替上升和下降,交替加热和冷却导致结构温度ΔTj不断摆动。一个功率循环被定义为结构温度从最小温度Tjmin到最大温度Tjmax进行加热并冷却的周期。大多数测试过程都要对每个循环中的温度和电压等数据进行监控,如果这些值的增大幅度超过先前确定值的一定比例(例如20%),则认为达到了最大寿命,测试结束,并使用测试开始到结束的相应循环数Nf来估计封装的寿命[55]。

主动功率循环主要用于评估器件在抵抗周期性开关导致的热疲劳影响下的可靠性。相比于被动温度循环测试,主动功率循环的优势在于以下几点[56-58]:

1)测试时间短。被动温度循环周期至少为15 min,整体测试耗时长。而功率循环测试的时间取决于器件及封装结构,可以达到极短的周期如1 s,能够极大地缩短测试时间。

2)样品存在温度梯度。由于在测试过程中器件自身消耗发热,则封装结构内部自然存在温度梯度,其整体运行情况更接近器件实际使用的情况,得到的可靠性结果更能反映使用寿命。

3)测试过程的灵活度高、能耗小。热循环测试需要环境升温,因此需要密闭的腔体保持环境温度,这使得设备体积笨重且不利于实时观测。另外通常的测试温度不会超过200 ℃(JEDEC最高一档的冲击测试温度不超过180 ℃),无法满足器件越来越高的温度服役条件。而主动功率循环由于使用芯片自身升温,其可测试的温度范围取决于施加的功率大小,最高温度可达几百摄氏度,且通过参数调节可以达到器件的极限服役条件,整体能耗较小,便于监测。

短周期(<10 s)功率循环测试中,由于温度主要集中于器件及器件周边区域,因此失效主要出现在键合线本身或连接位置以及电子器件的金属化层等位置[59]。对于长周期功率循环测试,较长的保温时间下,温度能够充分传导到基板、热沉等区域,因此其失效有可能发生在引线、金属化层、芯片连接层以及基板等各个位置,甚至还可能是多个位置的混合失效。

![引线封装结构经功率循环测试后常见失效形式:键合线剥离、金属化层重构、焊料连接层断裂等[56]](/richHtml/zgjg/2021/48/8/0802011/img_11.jpg)

图 11. 引线封装结构经功率循环测试后常见失效形式:键合线剥离、金属化层重构、焊料连接层断裂等[56]

Fig. 11. Failure modes of wire-bond packaging structures after power cycling test: bond-wire lift-off, metallization layer reconstruction, and fracture of solder bonding layer[56]

例如,Kraft等[61]使用烧结银技术和银带封装技术制作了一款高温模块,在经过长功率循环(30 s)后可看出,该样品失效的原因是纳米银连接层的分层导致银带脱落,随后导致银带和硅二极管的局部熔化。与此同时下层也已经出现了裂纹,并向横向扩展。由于模块中材料层之间热膨胀系数失配,半导体器件下面的烧结层边缘是应力最大的位置,裂纹从这里开始向中心扩展。如果陶瓷覆铜(DCB)基板本身的边缘同时向下弯曲,裂纹也会向金属板的铜层方向扩展。

以上过程也可以通过有限元模拟的方式进行验证。如

![有限元模拟得到的电子器件功率循环和热循环应力分布图[62]](/richHtml/zgjg/2021/48/8/0802011/img_12.jpg)

图 12. 有限元模拟得到的电子器件功率循环和热循环应力分布图[62]

Fig. 12. Stress distribution diagrams of electronic devices obtained by finite element simulation for power cycling test and thermal cycling test[62]

功率循环实验是分析功率器件/模块实际使用寿命的有效手段。然而,目前文献较少涉及对新的高温电子器件封装技术的高温(超过200 ℃)测试,对结果的分析也往往不够深入。同时,不同文献的测试结果也有较大差异,难以进行准确的比较,且目前文献对不同条件下的失效机制的详细讨论较少,对特定失效模式也缺乏系统的分析,因此还有待进行进一步深入研究。

5 结论

传统封装材料和连接技术已无法满足高温高功率密度的电子系统的集成封装,纳米金属颗粒焊膏凭借其“低温连接、高温服役”、优越的导热导电等性能成为封装连接材料的重要研究方向。纳米金属颗粒焊膏的低温烧结接头及其可靠性的研究不仅能揭示纳米颗粒互连及其与基板之间的连接机理,还能以此为基础发展多种高温应用的电子器件封装技术和热界面连接技术,从而有利于电子器件向更高功率发展。

经过多年的研究和积累,关于银纳米焊膏的配方(包括分散剂、钝化层、覆盖剂、黏结剂、溶剂等)选择,以及不同大小尺寸(纳米、微米或微纳米混合)的粒子、工艺方法(有压或无压烧结)、连接接头组织等方面被不断分析和完善,在此基础上,许多研究者尝试修改纳米金属颗粒焊膏的成分,开发出了铜基纳米颗粒焊膏、复合材料纳米焊膏等。但由于研究还不够深入,这些焊膏接头虽然在某一方面表现优秀,但其综合性能上仍有短板,如烧结工艺要求高、长时间高温可靠性不足等,还需要更进一步的优化和理论分析。

关于接头可靠性方面,按照国际通行的一些可靠性测试标准,研究者针对不同工艺和材料的纳米焊膏烧结连接接头可靠性进行了研究和测试,重点对比了传统封装连接材料,研究发现纳米金属颗粒焊膏低温烧结连接接头的可靠性有了明显提升。除此之外,一些研究者根据可靠性测试结果提出了提高接头可靠性的解决方案,并取得了不少的成果。但目前可靠性测试主要还是处于实验室阶段,不同文献中的结果差异性较大,缺乏系统性的测试,难以进行横向对比。为了推动纳米颗粒焊膏的产业化应用,研究者应该进一步推动实际应用条件下的可靠性测试。另外,目前研究人员对于高温条件下(超过200 ℃)的研究还比较少,随着电子器件封装的高温需求进一步增加,研究人员还需要进一步推进这方面的研究。

近年来,国内的研究小组在纳米金属颗粒焊膏领域取得了一些特色成果,但相比于国际,尤其是产业界领先水平还存在一定差距。因此在进一步深化研究的基础上,应该着重推进产-学-研相结合,在综合考虑连接性能、工艺及材料成本、高温可靠性等因素的条件下,寻找最合适产业应用和发展的纳米焊膏材料及工艺。

致谢 本研究得到清华大学机械工程系刘磊副教授的大力支持和指导。

[2] Chen WT, TsengA. Overview of recent developments in microelectronic packaging[C] //Advances in Electronic Materials and Packaging 2001 (Cat. No.01EX506), November 19-22, 2001, Jeju, Korea (South). New York: IEEE Press, 2001: 15- 16.

[5] Kenneth FG, Ronald DS. Interaction of radiation with semiconductor devices[M] //Cressler J D, Mantooth H A. Extreme Environment Electronics.Boca Raton: CRC Press, 2017: 79- 91.

[6] SchwarzbauerH. Method and arrangement for connecting a semiconductor to a substrate or for after-treatment of a semiconductor-to-substrate connection with contact-free pressing:US5158226[P]. 1992- 10- 27.

[9] LuD, Wong CP. Materials for advanced packaging[M]. Boston: Springer, 2009.

[10] 果世驹. 粉末烧结理论[M]. 北京: 冶金工业出版社, 1998.

Guo SJ. Powder metallurgy sintering theory[M]. Beijing: Metallurgical Industry Press, 1998.

[11] Kang S JL. Grain growth and densification in porous materials[M] // Kang S J L. Sintering. Amsterdam: Elsevier, 2005: 145- 170.

[12] 阮建明, 黄培云. 粉末冶金原理[M]. 北京: 机械工业出版社, 2012.

Ruan JM, Huang PY. Powder metallurgy principle[M]. Beijing: China Machine Press, 2012.

[13] GöblC, FaltenbacherJ. Low temperature sinter technology die attachment for power electronic applications[C] //2010 6th International Conference on Integrated Power Electronics Systems, March 16-18, 2010, Nuremberg, Germany.New York: IEEE Press, 2010: 1- 5.

[16] Wang S, Ji H J, Li M Y, et al. Fabrication of interconnects using pressureless low temperature sintered Ag nanoparticles[J]. Materials Letters, 2012, 85: 61-63.

[20] Wang MY, Xie YJ, Mei YH, et al.Die-attach on copper by pressureless silver sintering in formic acid[C] //2019 31st International Symposium on Power Semiconductor Devices and ICs (ISPSD), May 19-23, 2019, Shanghai, China.New York: IEEE Press, 2019: 499- 502.

[21] Yu F, Cui J Z, Zhou Z M, et al. Reliability of Ag sintering for power semiconductor die attach in high-temperature applications[J]. IEEE Transactions on Power Electronics, 2017, 32(9): 7083-7095.

[22] SubbiahN, SchiffmacherA, SongX, et al. Comparison of silver sintered assemblies on non-DCB substrates[C] //CIPS 2020; 11th International Conference on Integrated Power Electronics Systems, March 24-26, 2020, Berlin, Germany. Hannover: VDE Verlag Gmbh, 2020: 1- 7.

[24] ZhangZ, Chen CT, ZhangH, et al.Ag joint bonding technology for bare copper substrate in low temperature, pressureless and air condition[C] //2018 International Conference on Electronics Packaging and iMAPS All Asia Conference (ICEP-IAAC), April 17-21, 2018, Mie, Japan.New York: IEEE Press, 2018: 55- 58.

[30] FurukawaT, ShiraishiM, YasudaY, et al.High power density side-gate HiGT modules with sintered Cu having superior high-temperature reliability to sintered Ag[C] //2017 29th International Symposium on Power Semiconductor Devices and IC's (ISPSD), May 28-June 1, 2017, Sapporo, Japan.New York: IEEE Press, 2017: 263- 266.

[33] Ishizaki T, Kuno A, Tane A, et al. Reliability of Cu nanoparticle joint for high temperature power electronics[J]. Microelectronics Reliability, 2014, 54(9/10): 1867-1871.

[39] 赵振宇. SiC器件中纳米银多孔烧结连接层导热性能与可靠性研究[D]. 北京: 清华大学, 2018.

Zhao ZY. Research on thermal conductivity and reliability of porous sintered die attach using nano-ag for SiC electronics[D]. Beijing: Tsinghua University, 2018.

[40] SchmittW, FritzscheS, ThomasM, et al.Sinter materials for broad process windows in DCB packages-concepts and results[C] //2012 7th International Conference on Integrated Power Electronics Systems (CIPS), March 6-8, 2012, Nuremberg, Germany.New York: IEEE Press, 2012: 1- 6.

[41] Zhao YM, Wu YB, EvansK, et al.Evaluation of Ag sintering die attach for high temperature power module applications[C] //2014 15th International Conference on Electronic Packaging Technology, August 12-15, 2014, Chengdu, China.New York: IEEE Press, 2014: 200- 204.

[42] DuttG, DurhamJ, KoepP, et al. Sintered silver interconnects for traction inverter assembly[C] // PCIM Asia 2019; International Exhibition and Conference for Power Electronics, Intelligent Motion, Renewable Energy and Energy Management, June 26-28, 2019, Shanghai World Expo Exhibition and Convention Center, Shanghai, China. Frankfurt: VDE, 2019: 1- 5.

[43] EgelkrautS, FreyL, KnoerrM, et al.Evolution of shear strength and microstructure of die bonding technologies for high temperature applications during thermal aging[C] //2010 12th Electronics Packaging Technology Conference, December 8-10, 2010, Singapore.New York: IEEE Press, 2010: 660- 667.

[51] NotsuH, MichikoshiH, FukudaK, et al. A full SiC module operational at 200 ℃ junction realized by a new fatigue-free structure[C] //PCIM Europe 2017; International Exhibition and Conference for Power Electronics, Intelligent Motion, Renewable Energy and Energy Management, July 27, 2017, Nuremberg, Germany. TIB Hannover, Germany: VDE Verlag Gmbh, 2017: 1- 5.

[52] WilcoxonR, DimkeM, Xie CG, et al.Thermal performance and reliability assessment of nano-sintered silver die attach materials[C] // 2015 31st Thermal Measurement, Modeling Management Symposium (SEMI-THERM), March 15-19, 2015, San Jose, CA, USA.New York: IEEE Press, 2015: 240- 247.

[53] KnoerrM, KraftS, SchletzA, et al.Reliability assessment of sintered nano-silverdie attachment for power semiconductors[C] //2010 12th Electronics Packaging Technology Conference, December 8-10, 2010, Singapore.New York: IEEE Press, 2010: 56- 61.

[56] BayererR, HerrmannT, LichtT, et al. Model forpower cycling lifetime of IGBT modules: various factors influencing lifetime[C] //5th International Conference on Integrated Power Electronics Systems, March 11-13, 2008, Nuremberg, Germany. Hannover: VDE Verlag Gmbh, 2008: 1- 6.

[57] DudekR, DöringR, RzepkaS, et al.Investigations on power cycling induced fatigue failure of IGBTs with silver sinterea interconnects[C] //2015 European Microelectronics Packaging Conference (EMPC), September 14-16, 2015, Friedrichshafen, Germany.New York: IEEE Press, 2015: 1- 8.

[58] DudekR, DoeringR, RzepkaS, et al. Coupled electro-thermo-mechanical analyses on power cycling induced loadings in sintered silver IGBT-modules with and without overmolding[C] //CIPS 2016; 9th International Conference on Integrated Power Electronics Systems, March 8-10, 2016, Nuremberg, Germany. Hannover: VDE Verlag Gmbh, 2016: 1- 6.

[60] Choi U M, Blaabjerg F, Jørgensen S, et al. Power cycling test methods for reliability assessment of power device modules in respect to temperature stress[J]. IEEE Transactions on Power Electronics, 2018, 33(3): 2531-2551.

[61] KraftS, SchletzA, MaerzM, et al.Reliability of silver sintering on DBC and DBA substrates for power electronic applications[C] //2012 7th International Conference on Integrated Power Electronics Systems (CIPS), March 6-8, 2012, Nuremberg, Germany.New York: IEEE Press, 2012: 1- 6.

[62] OsonoeK, AsaiT, AokiM, et al.Comparison of thermal stress concentration and profile between power cycling test and thermal cycling test for power device heat dissipation structures using Ag sintering chip-attachment[C] //2016 International Conference on Electronics Packaging (ICEP), April 20-22, 2016, Hokkaido, Japan.New York: IEEE Press, 2016: 631- 634.

Article Outline

任辉, 张宏强, 王文淦, 贾强, 彭鹏, 邹贵生. 纳米金属颗粒焊膏低温烧结连接及其接头可靠性研究进展[J]. 中国激光, 2021, 48(8): 0802011. Hui Ren, Hongqiang Zhang, Wengan Wang, Qiang Jia, Peng Peng, Guisheng Zou. Low-Temperature Sintering and Joint Reliability of Metal Nano-Particle Paste[J]. Chinese Journal of Lasers, 2021, 48(8): 0802011.