看激光切割如何征服航空发动机

一台航空发动机从进气道到尾喷口的各个部件的上百种零件需激光切割,本文以扇形叶型板、隔热屏及化铣零件的激光切割为典型零件,从零件要求、选用设备、应用结果方面介绍了先进激光切割技术在航空发动机制造中的应用。

1. 概述

激光加工技术作为最先进的加工制造技术之一,具有高精度、高可控性、高效率等优点,可解决特种机械制造中的多项难题。由于航空发动机大量采用钛合金、高温合金、不锈钢及非金属特种涂层等特种材料,这些材料具有高硬度、高脆性、高熔点、高黏度及低导热性特点,常规的机械加工较难加工,所以激光加工技术必然成为机械制造业明珠——航空发动机制造的一项技术。

激光加工技术在航空发动机制造中的应用包括激光焊接、激光切割、激光打孔、激光表面处理、激光增材制造等,其中激光切割占激光加工总产量的70%以上,是一项主要的激光工艺技术。激光切割加工技术是推动以航空、航天飞行代表的运动载工具向高性能、轻量化、长寿命、短周期、低成本等方向发展的关键制造技术。尤其在航空工业,激光切割加工技术极大地促进了航空制造技术的跨越发展。

一台航空发动机从进气道到尾喷口的各个部件的上百种零件需激光切割。激光切割的应用,解决了多项航空发动机难加工材料的切割、大型薄壁件群孔高效加工、零件叶型孔高精度切割、特种表面零件加工等加工难题。激光切割技术应用零件较多,本文以部分零件的制造技术介绍激光切割技术在航空发动机制造中的应用。

2. 激光切割在零件制造中的应用

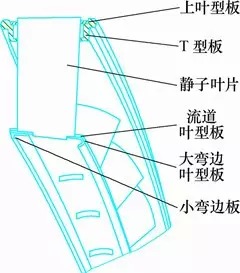

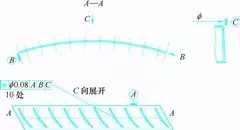

(1)扇形叶型板型孔激光精密加工 首先,扇型块是航空发动机的典型结构件,由内到外分别由流道叶型板、大弯边叶型板、叶片、T 型叶型板和上叶型板经高温真空钎焊而成。扇形块焊接组合件示意如图1所示。

图 1

叶片为轧制件,轮廓精度为0.05mm,前、后缘R0.12mm。为满足钎焊对叶片与叶型板上的叶型孔装配间隙0.05~0.1mm的要求和各型孔φ0.08mm位置度要求,流道叶型板、大弯边叶型板和上叶型板的叶型孔加工允许采用激光切割,重熔层厚度≤0.03mm。保证零件的轮廓度、位置度和重熔层要求是该零件的难点。流道叶型板零件如图2所示。

图 2

其次,切割设备选用LASERDYNE—780型激光加工系统,X、Y、Z行程分别为826mm×686mm×686mm。伺服系统为5坐标6轴联动全飞行光路,可在行程范围内进行任意位置和角度连续运动,可保证多个空间运动的定位精度0.013mm。设备配置了高倍率同轴的监视器,定位精度达0.0025mm。该系统配置的激光器为JK704型YAG激光器,平均功率235W,峰值功率20kW,脉冲频率1~200Hz,脉冲宽度0.3~10ms。YAG激光器的波长为1.06μm,适合切割金属材料。

采用高性能激光加工系统,保证了零件三维空间加工精度。选用600mm/min的切割速度、80Hz的脉冲频率、0.4 ms的脉冲宽度、平均功率180W、JK704型YAG激光器特有的尖峰模式,产生的峰值功率可达10kW。高峰值功率、高切割速度和低平均功率保证了零件在激光切割过程中不产生温升,零件无热变形。结合高倍率同轴的监视器的使用,从而保证了重熔层厚度<0.03mm的要求,加工后的叶型孔的轮廓精度和位置精度均<0.05mm,零件达到设计要求,已进行批量生产。

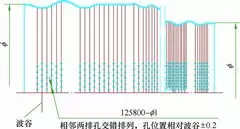

(2)隔热屏群孔激光精密切割 首先,隔热屏呈锥形多环波,壁厚0.8~1.2mm,直径和高度在1m左右,孔径1~5mm,孔垂直于零件表面,数量2000~10万个不等。该类零件一般采用钣金成形和焊接工艺制造,热处理后,残留较大的变形,变形不易消除。零件自由状态下圆度偏差达到100mm、波高偏差约3mm,波距偏差约5mm。孔的加工是孔中心距波峰的位置精度±0.2mm。由于零件在自由状态下偏差较大,孔的数量极多,一般的加工方法无法高效和质量要求,所以需采用激光加工。要加工的孔径>0.8mm,孔采用激光环切的方法加工。

在零件存在圆度大、波高、波距偏差的情况下保证孔位置度要求是该零件的难点。隔热屏零件如图3所示详情登陆www.laser568.com。

图 3

其次,选用LASERDYNE—795型激光加工系统,X、Y、Z行程分别为2 000mm×1 000mm×1 000mm。伺服系统为五座标六轴联动全飞行光路,有X、Y、Z三个直线轴,C、D两个摆动轴和高精度立式转盘,通过编程实现了孔垂直于零件表面的要求。该系统配置的激光器为CL50K型YAG激光器,平均功率200W,峰值功率50kW,极高的峰值功率保证了小孔的切割质量。该设备有自动聚焦、零件特征扫描、表面位置远程追踪及追踪方向设定等先进功能,为较大偏差零件的高精度加工提供了技术条件。

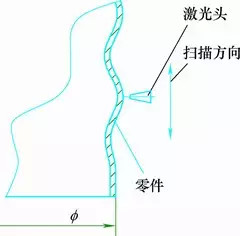

通过零件特征扫描,测量出零件上多个波的每一波峰的实际位置,再用多功能加工程序运算调整每一排的打孔位置,实现环状波型件轴向高精度打孔。零件特征扫描如图4所示。

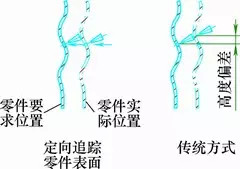

图 4

零件上的孔是垂直于零件表面的,传统的追踪方法是沿着加工方向追踪,会产生一定的高度偏差。利用定向追踪表面技术,保证孔位置测量与加工的正确性。定向追踪表面如图5所示。通过应用多个先进功能保证了零件的要求,切孔完成的零件如图6所示。

图 5

图 6

(3)钛合金化铣涂层激光切割 首先,航空发动机为提高性能,常设计出有特殊要求的零件。如图7机匣筒体,零件为钛合金材料,筒体φ1000mm,高600mm,壁厚1mm。在筒体上分部各种功能的安装座及5mm厚的加强筋,达到1mm厚筒体的重量,4 mm筒体强度的性能。

图 7

该零件可以采用5mm厚的筒体用数控加工中心机械加工的方法制造,但存在钛合金材料机械加工难度大、加工量大加工效率低、零件大而薄不易保证要求等多个问题。采用化铣的加工方法可大幅度提高效率和质量,降低成本。

机匣筒体化铣是将零件制造成5mm厚的筒体钛合金筒体,在零件表面涂防腐涂层,按筋和安装座的形状高精度地刻出形线,将需铣削表面的涂层去除,将零件浸入化铣液中浸蚀,完成零件的加工。形线的精确高效刻型是化铣技术的关键技术,只有激光切割可满足要求。

其次,选用LASERDYNE —890型激光加工系统,X、Y、Z行程分别为2 400mm×1 800mm ×900mm。伺服系统为5坐标6轴联动全飞行光路。该系统配置的激光器为PRC3000型CO2激光器,最大功率3 000W。由于激光的波长为10.6μm,是YAG激光器波长的10倍,在常温状态下一般金属的吸收率小于10%,在高温下吸收率可达70%以上。所切割的金属零件有明显温升,不适合加工<2mm的孔和零件的精密加工,可高效切割一般精度的零件。但对非金属材料,该波长的激光吸收率近100%。

采用LASERDYNE—890型激光加工系统对涂层进行切割,达到了复杂形线的高精度、高效率切割。利用CO2激光波长对金属的高反光率和对非金属的高吸收率的特性,通过功率参数控制,达到了只切割防护涂层,不烧伤钛合金零件的目的。刻型后的零件局部照片如图8所示。零件上的绿色不防护涂层,白线为散焦预刻线,目的是验证切割程序的正确性,白线中间的是激光切割线,该线已切透涂层,未切伤金属零件。

图 8

3. 结语

(1)采用高性能激光加工系统,利用高倍率同轴的监视器高精度定位与低平均功率、高峰值功率的YAG激光器特性,控制激光切割时激光对零件的热影响,保证扇形叶型板型孔精度和重熔层要求。

(2)在无法用工装限制加工的、自由状态下易变形的筒形多环波隔热屏群孔激光切割应用中,利用设备的零件特征扫描、表面位置远程追踪、追踪方向设定等先进功能对零件进行扫描,通过编程自动运算,完成低精度零件高精度激光切割。

(3)在化铣技术应用中,利用CO2激光器对金属和非金属反射率不同的特点,用先进激光机完成复杂形线高精度切割,保证了激光将涂层切透,并不烧伤零件的要求。

来源:搜狐新闻