基于光纤布拉格光栅的残余应力测试技术研究进展  下载: 524次特邀综述

下载: 524次特邀综述

1 引言

在材料制造过程中,由于制造工艺的影响(如不均匀的机械变形、温度变化或相变等),通常会使材料产生不均匀的塑性变形,去除外力作用后,为了保持自身平衡,将会在材料内部产生残留应力,即内应力。1979年,德国Macherauch[1]将材料的内应力分为3类。其中,第一类内应力(作用范围在大量晶粒之间,是大量晶粒间不均匀应力的平均值,当平衡遭到破坏时总会产生宏观的尺寸变化)在工程上普遍称为残余应力[2]。残余应力广泛存在于铸件、切削、焊接、热处理等工艺加工的工件中,其对材料的强度和其他力学性能都有很大的影响,是导致结构变形和裂纹的关键因素。

为给强度分析和加工变形预测提供依据,评估工件的残余应力和状态已成为当前制造业研究的重点,国内外学者关于残余应力的测量方法也开展了大量研究。残余应力测试方法的研究可追溯到20世纪30年代,发展至今己经形成若干种测试手段[3]。目前,根据测试原理,残余应力的测试方法大致可分为机械释放测试法和无损测试法两类。

1.1 机械释放法

常见的机械释放测试法主要包括钻孔法、环芯法、剥层法等,其原理为以某种方式释放工件的应力,通过测量该区域的应变或位移,再根据弹性力学原理计算得出残余应力。典型的应变/位移测量技术主要包括接触式和非接触式,前者主要是应变传感器(如应变片和光纤应变传感器),后者主要是光学干涉仪(全息干涉仪、云纹干涉仪和散斑干涉仪)和数字图像相关技术的结合[4]。非接触式测量技术因其对振动高度敏感的特性[5],大大局限了该技术的发展,基于应变传感器的机械释放测试法仍是该领域的主流技术。

钻孔法测试残余应力的主要原理是在材料上钻孔使残余应力松弛,通过测量应力松弛引起的应变,进而计算出残余应力。1934年Mathar[6]率先提出了钻孔法测试残余应力后,经过国内外学者几十年的研究,已经发展成一套完整而系统的方法,美国[7-8]和中国[9-10]也先后颁布了相关标准。钻孔法具有精度高、理论成熟、具有详细的测试标准、应用广泛、适合现场测试等优点,成为目前工程上最常用的残余应力测试方法[11],但因其测试精度受传感器布置影响,需严格按照标准规范操作执行。

环芯法测试残余应力的主要原理与钻孔法相似,区别在于其将小孔替换成圆环,通过测量应力松弛引起的应变,进而计算出残余应力,主要用于大型铸钢件、锻件、焊接件的残余应力测试[12]。相比于钻孔法,环芯法的测试精度更高,但应用范围限制较高,环形槽的制备更为复杂,对操作的要求高。

剥层法测试残余应力的主要原理是通过机械切削或电化学腐蚀等方法将材料逐层去除,通过测量应力松弛引起的应变,进而计算出残余应力。剥层法因其可以得到构件深度方向的残余应力分布,通常被应用于材料三维残余应力的测量[13],但随着测量厚度的增大,对构件的损伤会越来越大。同时,该方法目前并未形成相关标准,不同操作人员得到的结果可能会有所不同。

1.2 无损检测法

常见的无损测试法主要包括X射线衍射法、中子衍射法、超声检测法、磁性检测法、纳米压痕法等。其中,X射线衍射法和中子衍射法的理论相对完善,技术成熟度较高,但在实际测试中,仍存在一定的局限性;新兴的纳米压痕法可以实现微小区域的残余应力测试,是公认的最具发展潜力的方法之一,但仍存在理论不成熟的缺点。近年来,随着复合材料和增材制造技术的发展,残余应力的测试还发展出较为新颖的嵌入传感器法。

X射线衍射法测试残余应力的主要原理是通过X射线在晶格间的衍射测量残余应力导致材料晶格间距变化,进而计算出残余应力。1929年被苏联学者率先提出[2],经过90多年的发展,欧盟[14]和中国[15]等国家也先后颁布了相关标准。X射线衍射法理论较为成熟、测试手段和方法较为完善,是目前最可靠和实用的残余应力无损测试方法。但X射线衍射法对待测材料表面状况要求较为严格,通常需要对待测材料进行预处理;且X射线的穿透能力十分有限,仅能实现材料浅表面层的测试。

中子衍射法测试残余应力的主要原理与X射线衍射法相似,通过中子束波长和布拉格角测量材料晶格间距的变化,进而计算出残余应力[16]。由于中子射线的穿透力比X射线强且不受待测材料表面效应的影响,该方法也成为测定工件内部三维应力分布的主要方法,但因其设备昂贵且工程中应用较少,还具有较强的辐射性,所以一直以来发展较为缓慢。

超声检测法测试残余应力的主要原理是基于声弹性理论,通过测定材料内超声波传播的速度,进而计算出残余应力。超声波具有穿透性,可用于检测表面和内部残余应力,同时由于超声技术发展成熟,具有设备便携、易于操作的优点,受到了国内外学者的关注[17]。但其测试精度极易受到待测物材料微观形态以及声波的传输波形等影响,测量精度较低,仅能获得测量路径上的平均应力,因此该技术仍处于应用推广阶段。

磁性检测法测试残余应力的主要原理是利用磁致伸缩效,通过测量物体的伸缩引起磁路中磁通量的变化,进而计算出残余应力[18]。相较于X射线衍射法和中子衍射法等技术,磁性监测法具有灵敏度高、探测深度大等优点,但磁性检测法的监测结果与残余应力之间的理论尚不完善[19],同时,该方法仅适用于铁磁性材料,也局限了该技术的发展。

纳米压痕法测量残余应力借鉴了硬度试验方法和盲孔法残余应力测试方法,其原理是通过在材料表面进行压痕并利用载荷-位移曲线和压痕形状,计算得出残余应力。纳米压痕法可以实现微小区域的残余应力测试,是公认的最具发展潜力的方法之一,但该方法的相关理论仍不成熟,不同模型计算残余应力结果偏差较大等不足[20]。

随着复合材料和增材制造技术的发展,针对复合材料成型和增材制造等加工手段制备的材料或构件,学者们提出了基于嵌入式传感器的残余应力测试方法,嵌入传感器法测试残余应力的主要原理是在复合材料或增材制造加工过程中将应变传感器嵌入到材料中,利用应变传感器测量材料固化、加工、使用过程中的体积变化或应变,进而计算得出残余应力。相较于传统应变传感器而言,光纤传感器因其复用性强、传感一体、体积小等优点在该领域得到了广泛应用。相较于传统的无损测试方法,该方法可以在线监测材料/构件固化过程中残余应力的形成和发展过程,对复合材料成型和增材制造加工等工艺的发展具有重要的意义,但该技术仅适用于部分复合材料和增材制造制备材料,且传感器的嵌入会对材料原有力学特性产生影响,也局限了该技术的发展。

综上所述,现有典型残余应力测试技术的对比,如

表 1. 残余应力测试方法对比

Table 1. Comparison of residual stress test methods

|

光纤传感技术是在光纤通信技术上发展起来的,光纤传感器因其具有抗电磁干扰、本质无源、化学性质稳定、复用性强、尺寸小、重量轻、易于嵌入材料内部[21]等优点,广泛应用于应变的测量。目前,光纤传感器在残余应力测试领域的应用主要是利用其对应变的敏感性,替代原有技术(机械释放法和嵌入传感器法)中的应变片,相较于应变片而言,光纤传感器更适用于易燃易爆材料、复合材料、增材制造材料的残余应力测试。在简要回顾了现有残余应力测试方法的基础上,着重介绍了光纤布拉格光栅(FBG)传感技术在残余应力测试领域的研究进展,并对其未来发展方向进行了分析与展望。

2 基于FBG的机械释放残余应力测试技术

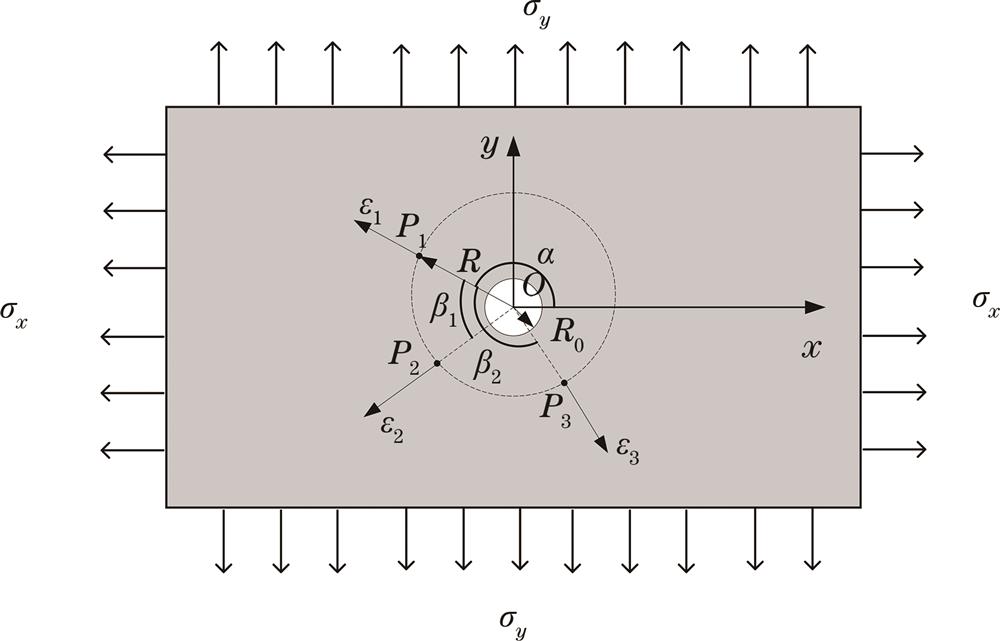

目前,机械释放法中主要采用FBG和钻孔法的结合。钻孔法测量残余应力的原理如

表 2. 基于钻孔法的FBG残余应力测试研究进展

Table 2. Research progress of residual stress measurement of FBG based on drilling method

|

由力学相关原理可构建传感点位置参数、平板材料力学参数、残余应力x轴和y轴方向分量与传感点处径向应变的关系[22],可表示为

式中:

式中:

由

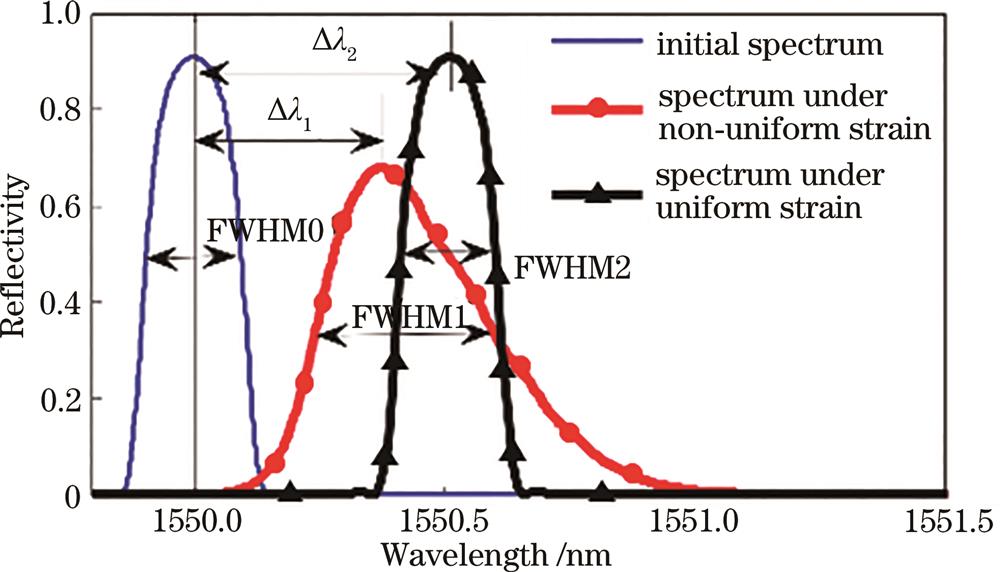

2015年,Hannusch.S[23]率先开展了基于钻孔法的FBG残余应力测试研究,通过对比FBG传感器与传统应变片对残余应力的测试结果,体现了FBG可串联复用的优点,验证了FBG在残余应力测试领域的可行性。2020年,针对平板材料,本课题组提出了一种径向布置FBG的啁啾补偿方法[24],针对径向布置方案,提高了FBG在钻孔法中残余应力的测量精度。该研究利用有限元仿真分析,建立了传感器布置参数(钻孔半径和传感器布置位置)与FBG光谱参数(半高宽和峰值波长)之间的关系,可表示为

式中:

除平面以外,曲面也是实际工程中常见的构件外形。相较于平面而言,曲面的加工通常涉及到切削、焊接、打磨及热处理等多个环节,复杂的加工工艺使其更易于产生残余应力。目前,钻孔法也是曲面残余应力测试的重要手段[25],然而,应变片在粘贴过程中的扭曲,将会导致残余应力测试的偏差,进而影响测量结果的准确性[26]。光纤的直径一般仅为125 µm,且具有单一维度敏感的特性,扭转引起的应变不对称可以忽略,更适合于曲面残余应力的测试。针对上述问题,2022年,本课题组以圆管为例,针对径向布置方案,提出了一种FBG的曲面啁啾补偿方法[27]。相较于平板而言,曲面对应变分布规律的影响更为复杂,影响参量也更多,难以通过简单的拟合建立补偿函数。因此,本课题组利用传输矩阵和遗传算法对圆管表面布置FBG的光谱啁啾进行补偿,并通过实验验证了该方法的可行性,针对径向布置方案,将残余应力的测试误差由近20%降低到5%以内,验证了该方法可以提高FBG对曲面材料残余应力的测试精度,扩展了FBG传感器在残余应力测量中的应用范围。遗传算法虽然可以在一定程度上实现从FBG光谱到应变分布的反演,但其反演的准确性仍受到一定的限制;另外,由于实际制备的FBG光谱难以实现完全的一致,进一步限制了该方法对应变分布信息的准确获取,最终限制了该方法对FBG光谱啁啾的补偿能力。

通过上述研究,一定程度上降低了FBG因啁啾而导致的残余应力测试误差,并通过实验验证了该方法在平面和曲面残余应力测试的可行性,推进了光纤传感技术在残余应力测试领域的发展。

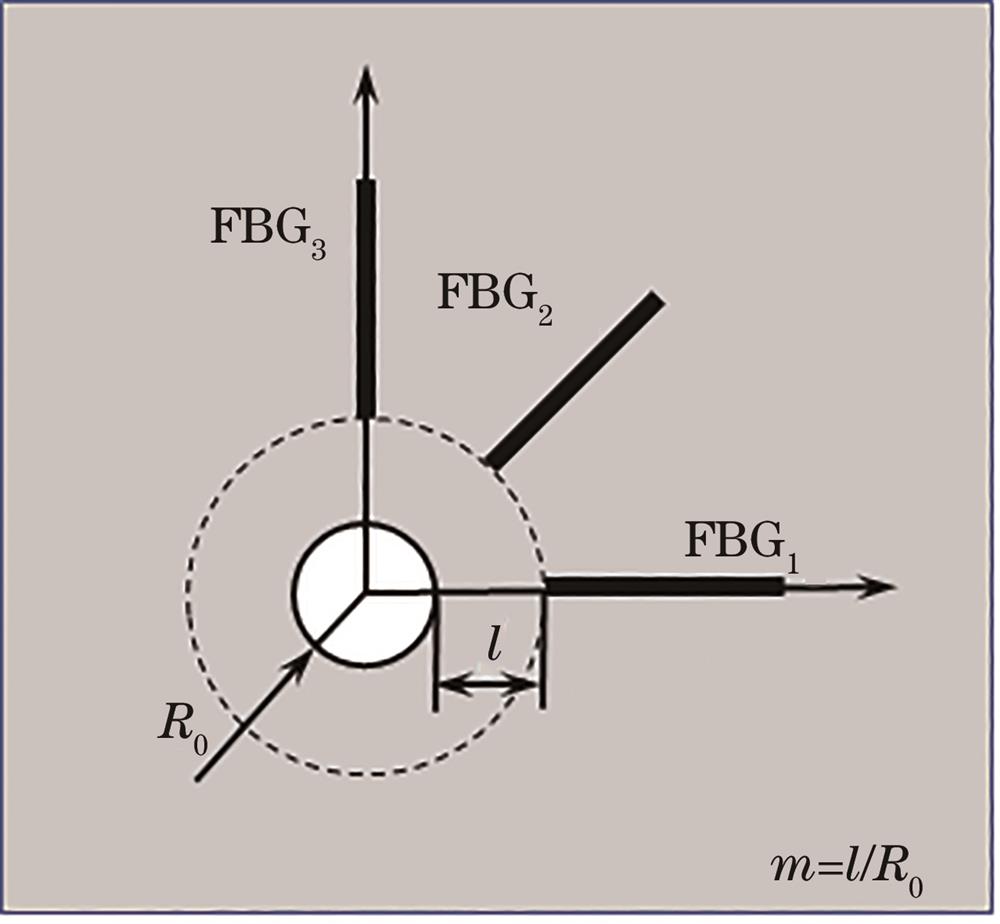

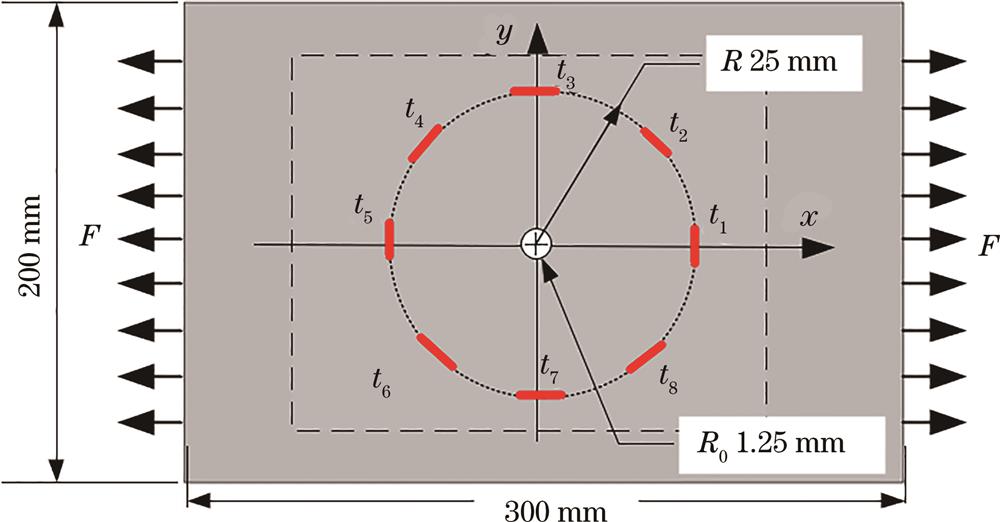

此外,材料加工过程产生的残余应力的非均匀性也是影响钻孔法测试精度的关键因素之一。现有研究主要采用多传感器阵列布置(如4应变片[28]、6应变片[29]、8应变片[30]及9应变片[31])的方式降低非均匀性对残余应力测试精度的影响。然而,传感器数量的增多给其布置、多路复用和信号解调带来了困难,难以实现大容量传感器阵列的布置。同时,传统应变片的尺寸也局限了该方案的空间分辨率,局限了钻孔法在非均匀残余应力测试领域的发展。针对上述问题,本课题组提出了一种有望标准化推广应用的光纤环残余应力测试方法[32],采用一根FBG阵列,实现了传统多传感器阵列的布置,大大简化了传感器阵列的布置流程,实现了对非均匀残余应力的测试,具体布置方案如

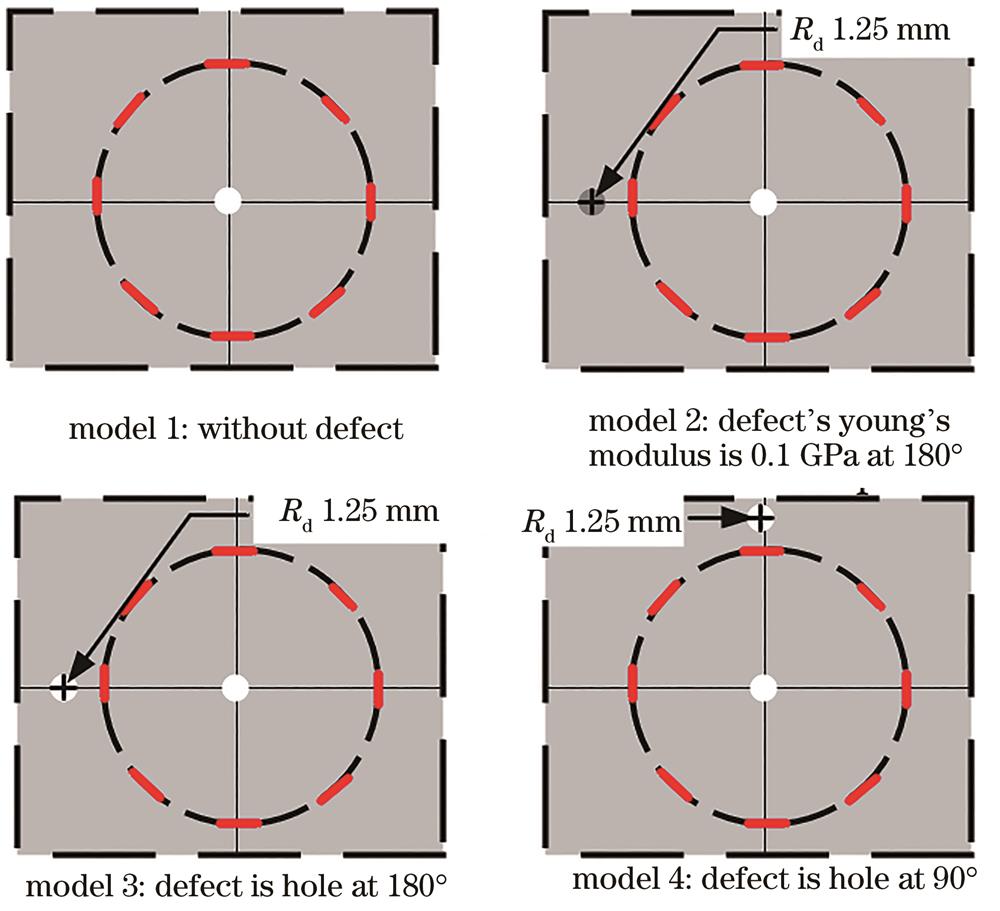

该研究主要设计了4种不同均匀性的残余应力模型:① 均匀模型;② 180°杨氏模量差异模型;③ 180°微孔模型;④ 90°的微孔模型。

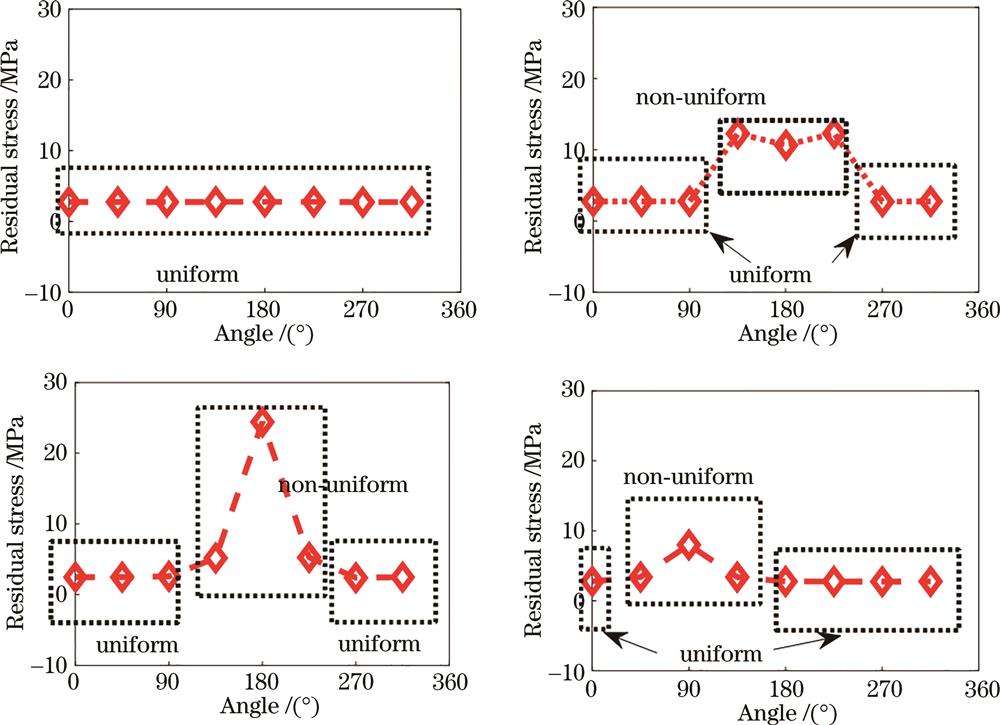

图 6. 残余应力仿真计算结果。(a)模型1;(b)模型2;(c)模型3;(d)模型4

Fig. 6. Residual stress simulation results. (a) Model 1; (b) model 2; (c) model 3; (d) model 4

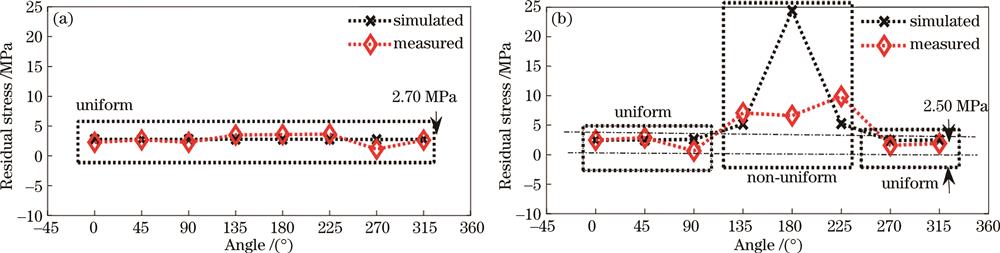

图 7. 残余应力测试结果。(a)均匀材料;(b)180°微孔非均匀

Fig. 7. Residual stress test results. (a) Uniform material; (b) non-uniform 180° micropores

综上所述,现有基于钻孔法的FBG残余应力测试技术研究进展如

3 基于FBG的嵌入传感器残余应力测试技术

目前,嵌入传感器法主要采用的是FBG应变传感技术[33],有部分学者也开展了光频域反射技术在该领域的应用。早期的嵌入式传感器法主要应用于板材和纤维复合材料,20世纪70年代,源于美国航空航天局提出的“智能蒙皮”,学者们便开始尝试将FBG嵌入到复合材料中,用于测量板材结构的残余应力,并监测了固化过程中残余应力的发展[34]。随后,学者们针对光纤嵌入式传感器测量残余应力准确性开展了一系列研究,1972年和1996年,Daniel[34]和杨爱玉[35]先后提出将FBG应用于复合材料残余应力的测试;21世纪初,Voet[36]研究了FBG与基底之间的传递系数,建立了FBG嵌入复合材料中的力学传递模型。FBG的啁啾问题仍是影响残余应力测试准确性的关键要素之一,2010年,田恒[37]利用不锈钢套管对FBG进行预封装,避免了不均匀应变对FBG光谱的影响,并建立了该嵌入方式下应变传递模型,实现了对复合材料残余应力的测试。基于以上研究,FBG传感器在板材和纤维复合材料得以广泛使用,许多实例表明该技术已成功应用于复合材料固化期间和生命周期的内部应变监测[38-39],可以实现对残余应力产生机理、演化过程进行全过程的检测。

在此基础上,学者们进一步将嵌入传感器法应用于新型的加工工艺和更为复杂的复合材料中。增材制造技术又被称为3D打印技术,是新兴的一种构件加工工艺,通常以数字模型为基础,通过逐层叠加方式构造三维物体。基于加工工艺的特点,增材制造制备的部件容易出现广泛的内部和外部缺陷,是局限其强度的重要因素,而残余应力便是形成缺陷的主要因素[40]。目前,学者们的研究点主要集中于基于熔融沉积成型(FDM)技术加工的构件。2019年,Kousiatza[41]首次将FBG通过FDM技术嵌入到复合材料中并对其进行残余应力原位监测;2022年,Shafighfard[42]首次将FBG阵列通过FDM技术嵌入到复合材料中并对其进行残余应力原位监测,对其残余预应力分布及变化规律进行了研究。泡沫复合材料主要指由微球和粘结剂复合而成的材料,具有高浮力和低导热等特点,是深海潜器和航天飞行器结构的关键材料[43]。相较于增材制造技术,由于加工过程中微球之间的空隙和微球的破损等因素,更易产生内部的缺陷,其残余应力的测试对其性能也至关重要。2019年,Miao[44]首次将FBG嵌入到泡沫复合材料中固化过程中力热载荷的检测,验证了该方案的可行性。

套管预封装FBG在板材和纤维复合材料中被广泛应用,由于套管作用,该方法仅能测量套管尺寸上残余应力的平均效果,无法对微小尺度上的残余应力进行测试,而对增材制造材料和泡沫复合材料而言,微小尺度上的残余应力意义更加重大[42]。具有高空间分辨率的分布式传感技术是解决该问题的一种途径,国内外的研究者开始尝试将基于OFDR技术的分布式传感技术应用于残余应力的测试。2019年,Tsai等[45]利用OFDR技术将热固性纤维增强层压板的固化动力学、黏度和玻璃转变模型结合起来,监测层压板和结构交叉层压板的固化应变,展示了该技术的能力;2022年,尹国路[46]利用OFDR对光纤形状传感器封装过程的残余应力进行了测试。

表 3. 基于嵌入式FBG残余应力测试技术研究进展

Table 3. Research progress of residual stress testing technology based on embedded FBG

|

综上所述,基于嵌入式FBG残余应力测试技术研究进展如

4 总结与展望

随着人们对残余应力测试与评估技术的逐渐重视,残余应力的测试方法也得到了持续的发展,在原有机械释放法和无损检测法的框架内融入了新鲜的血液。光纤传感技术具有抗电磁干扰、本质无源、复用性强、尺寸小、重量轻、易于嵌入材料内部等优点。与应变片相比,其更适用于易燃易爆材料、复合材料、增材制造材料的宏观和微观残余应力测试。然而,光纤传感技术在残余应力测试领域仍面临着一系列的挑战:

1)FBG作为目前最为成熟的光纤传感技术之一,绝对测量的特点使其在残余应力测试领域广泛发展。然而,残余应力导致应变的非均匀性也成为影响其测量精度的关键因素之一。套管预封装和啁啾补偿算法虽然可以一定程度上降低啁啾对残余应力测试精度的影响,但前者将会引入的额外传递系数,后者仍无法完全消除啁啾的影响。

2)机械释放法和嵌入传感器法均涉及到光纤传感器与待测材料之间的应变传递,应变传递系数的准确获取仍是影响残余应力测试精度的关键要素。

3)光纤传感器本身的温度应变交叉敏感特性,是长久以来困扰光纤传感技术发展的关键问题。现阶段研究中通常采用参考光栅补偿的方式进行温度和应变的解耦,然而,针对残余应力测试,尤其是复合材料加工、固化、服役全生命周期的在线监测而言,待测构件往往要承受复杂的力热复合载荷,高性能的温度补偿方案是亟待解决的关键问题。

4)光纤传感器的安全性和可靠性也是局限其发展的关键要素,尤其是在嵌入式测试方法中,待测物在制备和服役过程中通常要经历复杂的力热复合载荷,光纤传感器的破损仍难以避免,高性能的涂覆层与封装保护设计仍是需要解决的关键问题。

5)随着泡沫复合材料和增材制造技术的发展,人们对微小尺度残余应力关注度进一步提升,对嵌入传感器残余应力测试方法也提出了更高的要求。OFDR传感技术虽然从空间分辨率上实现提升,但测量精度仍是局限其对残余应力测试的关键问题。更高空间分辨率、更高精度的光纤传感技术的需求也更为迫切。

基于现有光纤传感技术和残余应力测试需求的发展,仍有一些领域与方向是值得研究人员去关注和探索的:

1)机械释放法从本质上均基于对应变的测量,计算得出材料的残余应力,钻孔法已经验证了FBG传感技术的可行性,光纤传感技术在其他机械释放法中的推广方面是值得研究人员去关注的研究方向。

2)光纤传感技术已经被应用于基于FDM增材制造技术加工材料的残余应力测试,将其应用于更多增材制造技术制备材料残余应力特性的测试与应用是值得研究人员去关注的研究方向。

3)针对材料未知缺陷对钻孔法测试精度的影响问题,本课题组已经提出了环形FBG阵列的解决方案,该方案融入了光纤传感技术的特点,为钻孔法测试残余应力提供了一种新思路。如何将光纤传感技术的优点更好的与既有残余应力的测试进行融合,打破原有的思维壁垒,是值得研究人员去关注的研究方向。

4)现有光纤传感技术主要是将光纤粘贴或嵌入到材料中进行残余应力的测试,不可避免地会涉及到应变的传递与不同材料之间的力热耦合,能否利用材料本身的光敏性等特性,在材料内部构建光学设计或将材料本身作为光纤传感的载体,实现残余应力的测试,也是值得研究人员去关注和探索的研究方向。

经过数十年的发展,纵观光纤传感技术在残余应力测试领域的应用,现有应用的光纤传感技术依旧比较有限,更多光纤传感技术在该领域的尝试将会带来新鲜的血液和更多的关注度,也将进一步推动光纤传感技术在该领域的发展。

[1] 张定铨, 何家文. 材料中残余应力的X射线衍射分析和作用[M]. 西安: 西安交通大学出版社, 1999.

ZhangD, HeJ. X-ray diffraction analysis and function of residual stress in materials[M]. Xi’an: Xi’an Jiaotong University Press, 1999.

[2] 刘佳, 王威强, 张泰瑞, 等. 残余应力测试及压入试验模拟研究进展[J]. 化工机械, 2020, 47(4): 420-427.

Liu J, Wang W Q, Zhang T R, et al. Research progress in residual stress test and the simulation of indentation test[J]. Chemical Engineering & Machinery, 2020, 47(4): 420-427.

[3] BelasselM, PineaultJ, BraussM E. Comparison and evaluation of residual stress measurement techniques, a technical and economical study[C]∥The 2006 SEM Annual Conference & Exposition on Experimental & Applied Mechanics, June 4-7, 2006, Saint Louis, Missouri, USA: Curran Associates, Inc, 2006: 756-762.

[4] Dı́az F V, Kaufmann G H, Galizzi G E. Determination of residual stresses using hole drilling and digital speckle pattern interferometry with automated data analysis[J]. Optics and Lasers in Engineering, 2000, 33(1): 39-48.

[5] Baldi A. Residual stress analysis of orthotropic materials using integrated digital image correlation[J]. Experimental Mechanics, 2014, 54(7): 1279-1292.

[6] Mathar J. Determination of initial stresses by measuring the deformations around drilled holes[J]. Journal of Fluids Engineering, 1934, 56(3): 249-254.

[7] ASTM International. Standard test method for determining residual stresses by the hole-drilling strain-gage method: ASTM E837-20[S]. West Conshohocken, U.S.: ASTM International, 2020.

[8] ASTM International. Standard test method for determining residual stresses by the hole-drilling strain-gage method: ASTM E837-08[S]. West Conshohocken, U.S.: ASTM International, 2008.

[9] 中华人民共和国工业和信息化部. 残余应力测试方法 钻孔应变释放法: CB/T 3395—2013[S]. 北京: 中国标准出版社, 2013.

Ministry of Industry and Information of the People’s Republic of China. Test method for determining residual stresses by the hole-drilling strain-gage method: CB/T 3395-2013[S]. Beijing: Standards Press of China, 2013.

[10] General Administration of Quality Supervision, Inspection and Quarantine of the People’s Republic of China, Standardization Administration of the People’s Republic of China. Metallic material—determination of residual stress—hole drilling strain-gauge method: GB/T 31310-2014[S]. Beijing: Standards Press of China, 2015.

[11] 高玉魁. 残余应力基础理论及应用[M]. 上海: 上海科学技术出版社, 2019.

GaoY K. Theory and application of residual stresses[M]. Shanghai: Shanghai Scientific & Technical Publishers, 2019.

[12] Misra A, Peterson H A. Examination of the ring method for determination of residual stresses[J]. Experimental Mechanics, 1981, 21: 268-272.

[13] Lima C R C, Nin J, Guilemany J M. Evaluation of residual stresses of thermal barrier coatings with HVOF thermally sprayed bond Coats using the Modified Layer Removal Method (MLRM)[J]. Surface and Coatings Technology, 2006, 200(20/21): 5963-5972.

[14] European Standards Committee. Non-destructive testing-test method for residual stress analysis by X-ray diffraction: BS EN 15305[S]. London: BSI, 2008.

[15] 国家质量监督检验检疫总局, 中国国家标准化管理委员会. 无损检测 X射线应力测定方法: GB/T 7704—2017[S]. 北京: 中国标准出版社, 2017.

General Administration of Quality Supervision, Inspection and Quarantine of the People’s Republic of China, Standardization Administration of the People’s Republic of China. Non-destructive testing: practice for residual stress measurement by X-ray: GB/T 7704-2017[S]. Beijing: Standards Press of China, 2017.

[16] Allen A J, Coppola R, Hutchings M T, et al. Study of residual stress in a ferritic steel electron beam test weldment using neutron diffraction[J]. Materials Letters, 1995, 23(4/5/6): 265-268.

[17] 陈会丽, 钟毅, 王华昆, 等. 残余应力测试方法的研究进展[J]. 云南冶金, 2005, 34(3): 52-54.

Chen H L, Zhong Y, Wang H K, et al. Research progress of the method for residual stress measurement[J]. Yunnan Metallurgy, 2005, 34(3): 52-54.

[18] Dubov A, Kolokolnikov S. The metal magnetic memory method application for online monitoring of damage development in steel pipes and welded joints specimens[J]. Welding in the World, 2013, 57(1): 123-136.

[19] Shokrollahi H, Janghorban K, Mazaleyrat F, et al. Investigation of magnetic properties, residual stress and densification in compacted iron powder specimens coated with polyepoxy[J]. Materials Chemistry and Physics, 2009, 114(2/3): 588-594.

[20] 董美伶, 金国, 王海斗, 等. 纳米压痕法测量残余应力的研究现状[J]. 材料导报, 2014, 28(3): 107-113.

Dong M L, Jin G, Wang H D, et al. The research status of nanoindetation methods for measuring residual stresses[J]. Materials Review, 2014, 28(3): 107-113.

[22] Ajovalasit A. Measurement of residual stresses by the hole-drilling method: influence of hole eccentricity[J]. The Journal of Strain Analysis for Engineering Design, 1979, 14(4): 171-178.

[23] Hannusch S, Stockmann M, Ihlemann J. Application of fibre BRAGG grating sensors for residual stress analysis[J]. PAMM, 2015, 15(1): 199-200.

[24] Xu Y, Duan C, Li Z S, et al. Accuracy improvement of residual stress measurement by chirp compensation of FBG[J]. IEEE Transactions on Instrumentation and Measurement, 2021, 70: 1003307.

[25] Venkitakrishnan P V, Philip J, Krishnamurthy R. An assessment of stresses in thin walled welded tubes through hole drilling and sectioning methods[J]. Journal of Materials Processing Technology, 2007, 185(1/2/3): 228-232.

[26] Huang W K, Huan S, He J F, et al. Design and development of a novel strain gauge automatic pasting device for mini split Hopkinson pressure bar[J]. The Review of Scientific Instruments, 2018, 89(3): 035115.

[27] Tan T, Xie Y L, Duan C, et al. Accuracy improvement of residual stress measurements in the tube by FBG using the genetic algorithm[J]. IEEE Transactions on Instrumentation and Measurement, 2022, 71: 7000807.

[28] Petersen D R, Beghini M, Bertini L, et al. Numerical analysis of plasticity effects in the hole-drilling residual stress measurement[J]. Journal of Testing and Evaluation, 1994, 22(6): 522.

[29] Schajer G S, Tootoonian M. A new rosette design for more reliable hole-drilling residual stress measurements[J]. Experimental Mechanics, 1997, 37(3): 299-306.

[30] Cordiano H V, Salerno V L. Study of residual stresses in linearly varying biaxial-stress fields[J]. Experimental Mechanics, 1969, 9(1): 17-24.

[31] Lu J, Flavenot J F. Applications of the incremental hole-drilling method for measurement of residual-stress distribution[J]. Experimental Techniques, 1989, 13(11): 18-24.

[32] Zhang J Z, Tan T, Duan C, et al. Measurement of residual stress based on a ring FBG array[J]. IEEE Transactions on Instrumentation and Measurement, 2022, 71: 7001207.

[33] Seers B, Tomlinson R, Fairclough P. Residual stress in fiber reinforced thermosetting composites: a review of measurement techniques[J]. Polymer Composites, 2021, 42(4): 1631-1647.

[34] DanielI M, MullineauxJ L, AhimazF J, et al. The embedded strain gage technique for testing boron/epoxy composites[M]∥Composite materials: testing and design (Second Conference). West Conshohocken: ASTM International, 2009: 257-257-16.

[35] 杨爱玉, 于泽钧. 高级复合材料最新固化监控[J]. 宇航材料工艺, 1996, 26(2): 59-62.

Yang A Y, Yu Z J. The lastest curing monitoring methods for advanced composites[J]. Aerospace Materials & Technology, 1996, 26(2): 59-62.

[36] Voet E, Luyckx G, Degrieck J. Response of embedded fibre Bragg gratings: strain transfer effects[J]. Proceedings of SPIE, 2009, 7503: 75035N.

[37] 田恒. 基于FBG传感器的碳纤维复合材料固化残余应力研究[D]. 武汉: 武汉理工大学, 2012.

TianH. Research on curing residual stress of carbon fiber composite material based on FBG sensors[D]. Wuhan: Wuhan University of Technology, 2012.

[38] Sánchez D M, Gresil M, Soutis C. Distributed internal strain measurement during composite manufacturing using optical fibre sensors[J]. Composites Science and Technology, 2015, 120: 49-57.

[39] Tsukada T, Minakuchi S, Takeda N. Identification of process-induced residual stress/strain distribution in thick thermoplastic composites based on in situ strain monitoring using optical fiber sensors[J]. Journal of Composite Materials, 2019, 53(24): 3445-3458.

[40] Li C, Liu Z Y, Fang X Y, et al. Residual stress in metal additive manufacturing[J]. Procedia CIRP, 2018, 71: 348-353.

[41] Kousiatza C, Tzetzis D, Karalekas D. In-situ characterization of 3D printed continuous fiber reinforced composites: a methodological study using fiber Bragg grating sensors[J]. Composites Science and Technology, 2019, 174: 134-141.

[42] Shafighfard T, Mieloszyk M. Experimental and numerical study of the additively manufactured carbon fibre reinforced polymers including fibre Bragg grating sensors[J]. Composite Structures, 2022, 299: 116027.

[43] Nian G D, Shan Y J, Xu Q, et al. Failure analysis of syntactic foams: a computational model with cohesive law and XFEM[J]. Composites Part B: Engineering, 2016, 89: 18-26.

[44] Miao S J, Zhang W T, Huang W Z, et al. Buoyancy material curing monitoring based on optical fiber Bragg grating sensors[J]. Proceedings of SPIE, 2019, 11048: 1104845.

[45] Tsai J T, Dustin J S, Mansson J A. Cure strain monitoring in composite laminates with distributed optical sensor[J]. Composites Part A: Applied Science and Manufacturing, 2019, 125: 105503.

[46] 尹国路, 徐州, 朱涛. 光纤形状传感器封装过程中残余应力的分布式实时监测[J]. 光学学报, 2022, 42(16): 1606002.

田野, 段超, 谭滔, 张建中. 基于光纤布拉格光栅的残余应力测试技术研究进展[J]. 激光与光电子学进展, 2023, 60(11): 1106008. Ye Tian, Chao Duan, Tao Tan, Jiangzhong Zhang. Research Progress in Residual Stress Measurement Techniques Based on Fiber Bragg Grating[J]. Laser & Optoelectronics Progress, 2023, 60(11): 1106008.