碳纳米管与金属电极异质连接及其电学性能的研究进展  下载: 1567次特邀综述

下载: 1567次特邀综述

Significance Since the end of the 18th century, mankind has experienced three industrial revolutions, represented by the applications of the steam engine, electric power, and electronic information technology. Each revolution has brought about a huge increase in productivity. Now, the fourth industrial revolution has quietly occurred and industrial production has changed from mechanization and automation to informatization and intelligence. The semiconductor integration industry has become an important carrier of the fourth industrial revolution. Currently, semiconductor integrated circuits (ICs) are developing toward high integration, high density, high performance, and low power consumption, and their manufacturing process has entered the era of the 5-nm node. However, the reduction in feature size has led the bottom-up development model based on photolithography to face huge challenges, such as the restriction of manufacturing processes and applications in ICs. The latest international semiconductor technology roadmap shows that the feature size of ICs will approach its physical limit and the size effect will greatly affect the performance of the device. This will cause electronic devices to fail according to traditional semiconductor physics principles. Solving the size effect caused by the ever-decreasing IC feature size has become the frontier and hot spot of domestic and foreign scholars.

Carbon nanotubes (CNTs) have become ideal next-generation electrical wire materials, owing to their unique electrical, mechanical, and thermal properties, and have attracted the attention of scholars worldwide. The CNT is a typical one-dimensional nanostructured material that only propagates along the axial direction, which greatly reduces the probability of scattering during electron transport. CNTs can withstand 70% higher carrier mobility than silicon materials and their current density is more than 1000 times that of copper wires after interconnection. Therefore, CNTs can not only replace both copper wires and the doped silicon to become the next generation of semiconductor device materials, but also unify semiconductor device materials, which will greatly simplify the manufacturing processes and reduce the cost of ICs. Electrical contact is an indispensable part of ICs. Because of the small contact area between CNTs and metal electrodes, electrical coupling between CNTs and metal electrodes is difficult. Although CNTs have high conductivity, their large interface-contact resistance hinders their practical electronic applications. Therefore, to realize the various applications of CNTs in the field of micro-nanoelectronics in the future, a key prerequisite is to establish reliable and stable mechanical and electrical connections between CNTs and micro-nanoelectrodes. Hence, it is important and necessary to summarize the existing research on CNT-metal connections to guide the future development of this field rationally.

Progress As can be seen from the interface behavior of CNTs and metal, there are two contact modes between them: weak contact in physics and strong contact in chemistry. Experimental and simulation results show that strong chemical contact can not only ensure high mechanical connection strength, but also ensure stable and efficient energy transfer. However, the precise application of an energy source to form a stable chemical connection between CNTs and metal remains an urgent technical problem. Because CNTs are one-dimensional nanomaterials, physical or chemical methods are currently used to achieve closer contact or connections between CNTs and metals in the microscopic fields, such as annealing, deposition, ultrasonic welding, and high-energy beam irradiation. At present, the lowest interface contact resistance and resistivity between the CNT bundle and metal electrode based on interconnection technology are approximately 0.6 Ω and 10-3-10-2 Ω·cm, respectively. In contrast, the resistivity of a copper wire interconnection in 22-nm technology is 5.8×10-6 Ω·cm. Interconnection technologies, such as high-temperature annealing, electron- or ion-beam deposition, and ultrasonic welding, are not suitable for the above applications. For CNT-based micro-nanodevices, achieving high-quality connections between a single CNT or multiple CNTs and metal electrodes is still an urgent problem. So far, the minimum contact resistance between a single CNT and the metal electrode is 116 Ω, and the interface contact resistivity varies from 10-5 Ω·cm to 7.5×10-4 Ω·cm. Therefore, CNT interconnection technology based on IC applications still requires much work.

Conclusions and Prospects Compared with other interconnection methods, such as electron- and ion-beam interconnection technology, laser-beam irradiation technology has the advantages of shape control and versatility. Laser near-net shaping technology, selective laser sintering technology, and other laser irradiation technologies can effectively form strong and effective connections between CNTs and nanoscale metal powder, nanoscale metal particles, micro-nanoscale metal bulk materials, etc. When the laser beam is coupled with the nanoscale operating system, heterogeneous joints of different geometric shapes can also be created across scales, and the performance of each joint can be controlled according to the application requirements. When the laser processing system and high-speed automation system are combined, the focused laser beam can irradiate or process various nanomaterials with high efficiency and high precision in a large work area. This is a good method to prepare high-quality heterogeneous connections between CNTs and metal in large quantities and areas. The interconnection technology for CNTs and metal electrodes is developing toward stability, convenience, large area, and environmental friendliness to effectively reduce the contact resistance of the CNT/metal interface and promote its industrial applications.

1 引言

从18世纪末以来,人类经历了三次工业革命,其代表分别是蒸汽机、电力、电子信息技术的应用,每一次革命都带来了生产力的巨大提升。如今,第四次工业革命悄然发生,工业生产由机械化、自动化向信息化、智能化的方向迈进,半导体集成产业已然成为第四次工业革命的重要载体[1]。目前半导体集成电路朝着高集成、高密度、高性能、低功耗的方向发展,其制造工艺已经进入5 nm节点时代,然而特征尺寸的减小导致以光刻为主的“自下而上”的发展模式面临巨大挑战,制造工艺将严重制约IC电路的进一步发展与应用[2]。从电学性能的角度考虑,特征尺寸的减小会导致IC电路内部导线承载的电流密度越来越高,尤其是当制造工艺进入32 nm以后,电路承载的电流密度已经达到107 A/cm2,这已经超过了IC电路中主要导线材料——铜的电流密度(106 A/cm2)[3-5]。因此,电路中出现电子迁移问题的可能性增加,使得电路温度升高、影响电路的稳定性,这将会明显减小以半导体集成电路制成器件的寿命。最新的国际半导体技术路线图显示[6],IC电路的特征尺寸将逼近物理极限,尺寸效应会极大地影响器件性能,这将导致电子器件无法遵循传统半导体的物理原理进行工作。如何解决不断减小的IC电路的特征尺寸带来的尺寸效应问题,成为了国内外学者研究的前沿与热点[7-11]。

碳纳米管(CNTs)作为新型碳基材料的代表,具有高载流子迁移率、高热稳定性等特点,引起了国内外学者的广泛关注[12-13]。CNTs作为一种非常典型的一维纳米结构材料,其电子只沿着轴向传播,这极大地降低了电子输运过程中出现散射的概率,使得CNTs能够承受的载流子迁移率比硅材料高出70%以上,且使CNTs能承受的电流密度比铜线互连后所能承载的电流密度还高1000多倍[12,14]。因此CNTs不仅可以同时取代铜导线与掺杂硅成为下一代半导体器件材料,还可以实现半导体器件材料的统一[15-17],这将极大简化IC电路的制造工艺流程,并大幅削减IC电路的制造成本。电接触是IC电路中不可缺少的部分, CNTs与金属电极接触的面积小,使得CNTs与金属电极之间的电耦合非常困难。尽管CNTs本身具有很高的导电性,但是其较大的界面接触电阻阻碍了其实际的电子应用。因此要实现CNTs在未来微纳电子领域的各种应用,一个关键的前提是保证CNTs与微纳电极建立可靠且稳定的机械及电气连接[3,18]。本文介绍了碳纳米管与金属之间的界面接触行为以及碳纳米管与金属形成异质连接的相关技术及其电学性能,这为后续制备高性能碳基IC电路、碳基微纳器件等提供有效的解决方案。

2 碳纳米管与金属界面结构

2.1 碳纳米管的概述

CNTs是1991年由日本科学家Iijima[12]于高分辨率透射电镜(HRTEM)下发现的新型一维量子材料,其可认为是由单层或多层石墨烯按照一定方向卷曲而成,两端一般有富勒烯结构封闭的六边形网格状。按照卷曲的层数,CNTs可以分为单壁碳纳米管(SWCNTs)和多壁碳纳米管(MWCNTs)[19]。SWCNTs管壁的直径一般为0.6~2 nm,MWCNTs相邻层之间的间隙与石墨层间距约为0.34 nm,其直径可以达到20~50 nm。相对于MWCNTs,SWCNTs管壁的直径大小的分布范围小,制备过程中管壁上产生的缺陷少,且SWCNTs具有更高的均匀一致性,从而成为研究CNTs结构与性质的理想材料。CNTs的手性指数(n,m)与其电学性能有直接的关系。当n-m=3k(k为非零整数)时CNTs呈现出金属性质;当n-m=3k±1时,CNTs表现为半导体特性,而且其带隙与CNTs管径成正比[20]。当CNTs手性指数(n,m)唯一确定后,SWCNTs直径dt与螺旋角θ的关系亦可以唯一确定。

CNTs管壁上的碳原子以sp2杂化为主,sp2杂化使其每个碳原子都有一个未成对的电子垂直层片的π 轨道,因此CNTs具有良好的导电性能。金属型的 SWCNTs为准一维导体,具有电导量子化弹道运输特性,理想情况下其电阻值约为6.45 kΩ,电子迁移率可高达

![单根MWCNT可承受的电流测试结果[22]。(a)在离子束作用下钨电极与单根MWCNT互连的原子力显微镜(AFM)图;(b)MWCNT在250 ℃温度下测量持续334 h的电阻稳定曲线图](/richHtml/zgjg/2021/48/8/0802023/img_1.jpg)

图 1. 单根MWCNT可承受的电流测试结果[22]。(a)在离子束作用下钨电极与单根MWCNT互连的原子力显微镜(AFM)图;(b)MWCNT在250 ℃温度下测量持续334 h的电阻稳定曲线图

Fig. 1. Results of tolerable current test for single MWCNT[22]. (a) AFM image showing tungsten leads connected to a single MWCNT under irradiation of ion beam; (b) resistance stability of MWCNT at ambient temperature of 250 ℃after the measurement lasting about 334 h

2.2 碳纳米管与金属接触的几何结构和界面行为

对于金属-CNTs-金属互连结构而言,CNTs的主要作用是形成能量传递的通道,而与之连接的金属电极成为CNTs与外界通信的媒介。在CNTs器件中,其界面几何接触结构及界面行为成为影响器件性能及可靠性的关键因素。CNTs和金属的几何接触分为两种,一种是端点接触(end-contact),一种是边接触(side-contact)。端点接触是指金属仅与一维CNTs的开口端接触的情况,这种端点接触的结构较易在化学气相沉积法(CVD)催化生长的过程中获得,CNTs垂直于催化金属颗粒,形成的几何接触为端接触[23],如

![两种几何类型接触。(a)CNT与Co尖端形成端点接触[23];(b)CNT与Au电极形成边接触[26]](/richHtml/zgjg/2021/48/8/0802023/img_2.jpg)

图 2. 两种几何类型接触。(a)CNT与Co尖端形成端点接触[23];(b)CNT与Au电极形成边接触[26]

Fig. 2. Two geometric types of contact. (a) End contact of CNT with Co tips[23]; (b) side contact of CNT with gold electrodes[26]

目前的研究主要从能量传递(电子输运)角度对上述两种几何接触类型的CNTs和金属的界面行为进行分析。CNTs-金属界面的电子输运主要是基于第一性原理,结合量子力学密度泛函和非平衡格林函数对不同金属与CNTs触点的界面行为进行研究[30-31]。CNTs与不同金属形成接触时会表现出不同的肖特基势垒和电子运输规律[32-33],这主要取决于CNTs自身的能带结构[34-35]、不同金属的功函数[36-38]及CNTs对不同金属原子的吸附能力和润湿性[39]。Nurbawono等[40]基于第一性原理,模拟了脉冲激光下SWCNT与金属Al和Pd接触点的纳米焊接过程。仿真结果显示,当金属电极与SWCNT连接后,其SWCNT-金属界面的肖特基势垒高度(SBH)大幅度减小,由SWCNT与金属连接后的界面组成的碳纳米管场效应晶体管(CNTFET)的导电性与未连接的相比也有很大的提高。在低焊接温度(1000 K)下,SBH是影响其电学性能的主要因素,在2000 K的焊接温度下,杂质散射占主导地位。Matsuda等[41]在研究了不同金属和SWCNT触点的界面结构及相应的电学性能后发现,金属电极中的电子与SWCNT中碳原子的p轨道电子的耦合作用对其接触的电阻起决定性作用。在理想情况下,这5种金属电极与SWCNT之间的接触电阻从大到小依次是Ti、 Pd、 Pt 、Cu、Au。因为Ti本身的高反应活性,其3d轨道上有空位,可与SWCNT管壁上的碳原子产生反应,形成较强的化学键(TiC)[42],从而形成欧姆连接。当然,CNTs与金属的界面的电子运输还取决于CNTs对金属原子的吸附及表面润湿[43]。Song等[44]基于第一性原理并采用分子动力学(MD)的方法对不同温度CNTs与不同金属之间的连接机制进行了探索,仿真结果如

![在1400 K温度下Ni-(7,7)CNT体系的瞬时结构[44]。(a)2 ps;(b)6 ps;(c)13 ps;(d)80 ps;(e)200 ps](/richHtml/zgjg/2021/48/8/0802023/img_3.jpg)

图 3. 在1400 K温度下Ni-(7,7)CNT体系的瞬时结构[44]。(a)2 ps;(b)6 ps;(c)13 ps;(d)80 ps;(e)200 ps

Fig. 3. Snapshots for configurations of Ni-(7,7) CNT systems at 1400 K[44]. (a) 2 ps; (b) 6 ps; (c) 13ps; (d) 80 ps; (e) 200 ps

本课题组在CNTs与金属界面行为方面也进行了探索,Cui等[46]利用MD的方法对两根轴向SWCNT在焊料为银颗粒情况下的结构演化机制进行了分析。其结果表明SWCNT可以在低于本体焊点熔点温度下进行纳米焊接,在焊料为银(Ag)颗粒的焊接过程中,Ag原子很容易被SWCNT捕获并且拖入管中,并以纳米线的形式填充到两个SWCNTs之间,形成较为牢靠的SWCNT-Ag的连接点。与此同时,其余的Ag原子以“毛细管力”的机制为主,向SWCNT外壁扩散,通过增加其与SWCNT的接触长度来提高二者互连的可靠性及有效性,如

![SWCNT与Ag颗粒在不同温度下的原子构型[46]。(a)300 K;(b)400 K;(c)500 K;(d)650 K;(e)700 K;(f)800 K](/richHtml/zgjg/2021/48/8/0802023/img_4.jpg)

图 4. SWCNT与Ag颗粒在不同温度下的原子构型[46]。(a)300 K;(b)400 K;(c)500 K;(d)650 K;(e)700 K;(f)800 K

Fig. 4. Atomic configurations of SWCNT and Ag particles at different temperatures[46]. (a) 300 K; (b) 400 K; (c) 500 K; (d) 650 K; (e) 700 K; (f) 800 K

Cui等[47]在此基础上采用同样的方法对直径为1.35 nm的SWCNT基的纳米器件的界面接触行为进行分析,发现SWCNT在Au/Ag/石墨电极表面容易发生剧烈塌陷,而在Si/SiO2衬底表面只发生轻微变形。而且,通过研究SWCNT与同质或异质纳米线(半导体纳米线、金属纳米线)的界面接触的行为过程[48-51],发现SWCNT的中空管状结构很容易迅速坍塌变形,并在极短的时间内迅速扩散到整个SWCNT中,形成类似双层石墨烯结构的纳米带状结构。通过研究其系统的能量阈值变化发现SWCNT的坍塌主要是由范德瓦耳斯力在主导,与温度、尺寸效应等因素无关,如

![500 K时AgNW-MWCNT和 AgNW-SWCNT系统的范德瓦耳斯力和仿真时间的关系图[49]](/richHtml/zgjg/2021/48/8/0802023/img_5.jpg)

图 5. 500 K时AgNW-MWCNT和 AgNW-SWCNT系统的范德瓦耳斯力和仿真时间的关系图[49]

Fig. 5. Relationship between van der Waals and simulation time in AgNW-MWCNT system and different AgNW-SWCNT systems at 500 K[49]

3 碳纳米管与金属异质连接技术及其电学性能

从对CNTs与金属接触的界面行为可以看出,CNTs与金属存在两种接触方式,物理上的弱接触和化学上的强接触。实验和仿真结果均显示化学上的强接触不仅能够保证良好的机械连接强度,又能保证稳定、高效的能量传递。如何精准地施加能量源、使得CNTs与金属之间形成较为稳定的化学连接仍然是目前亟待解决的技术难题。由于CNTs为一维纳米材料,当前主要是从微观领域采用物理或者化学的方法实现CNTs与金属之间更为紧密的接触或连接。

3.1 退火法

1)低温退火

退火法是在真空中或在稀有气体中对样品进行退火处理。Park等[52]在制备CNTFET器件时采用了一个Au/Al金属层当作场效应晶体管(FET)的电极,在低温退火下实现了MWCNT与金属电极的焊接。实验结果显示,Au/Al金属层在250 ℃下发生融化,形成了Au/Al合金,MWCNT与Au/Al合金形成稳固的连接。在此结构中,当金属电极为Ni或者Co时,其电极也会在低温(400~600 ℃)退火下发生熔化,从而包裹CNTs,形成较好的金属连接[53]。仿真结果显示[44-45],由低温退火引起的键合主要包括金属表面融化和金属原子对CNTs表面浸润。由此种键合方式形成的连接界面具有较高的机械强度及较好的电学性能。

为了探索液态金属(EGaIn)与CNTs的接触界面的电学性能,Andrews等[54]将气溶胶喷印技术和液态金属沉积技术(真空微流道填充技术)相结合,制备了底栅控制的碳纳米管薄膜晶体管。当液态金属与基底接触时,金属便会附着在基底上,与CNTs薄膜产生紧密接触。测试结果显示,在低温退火(150 ℃)后由真空填充的微通道金属电极的接触电阻率从117 MΩ·μm降为45.61 MΩ·μm。安立宝等[55]先采用介电电泳技术(DEP)将CNTs组装到Au电极上,然后采用正交实验得出最佳改善界面电阻的退火组合(退火温度为300 ℃、保温时间为15 min、升温速率为20 ℃/min)。经过测试,其CNTs-Au界面电阻从52.44 kΩ降低到4.48 kΩ,退火100 h后其界面电阻回升到7.71 kΩ。Gangavarapu等[56]在评估以少层石墨烯作为接触电极的CNTFET的性能前,也采取了低温退火(350 ℃)的方法去除界面污染物或吸附物。上述低温退火的主要作用是稀释了CNTs与金属接触界面处的气体、水分子等物理吸附物,使得CNTs与金属之间产生更为紧密的接触,改善了界面处电子输运通道。但是由于物理吸附具有可逆性,样件在退火后并放置一段时间后会出现电阻阻值回升的现象,这种由低温退火处理后的CNTs器件的电学性能稳定性不强,不能满足高性能微纳器件的基本要求。

2)高温退火

为了实现稳定的化学键连接,固相反应(solid-state reaction)被应用到CNTs与金属电极的连接中来,其中高温退火是实现固相反应最为关键的一步。目前已经证实了有15种金属能与CNTs在高温下发生固相反应,生成稳定的金属碳化合物[57]。Lee等[58]提出利用快速高温退火(RTA)的方式来改善CNTs与Au/Ti电极之间的连接性能,在未处理之前,其界面的接触电阻均大于10 MΩ。而经过RTA(600~800 ℃下退火30 s)后,其接触电阻降到0.5~50 kΩ。产生这样结果的原因有两个:1)高温退火去除了CNTs与金属界面之间吸附的有机物,增加了有效接触面积;2)CNTs在高温的作用下与金属Ti产生化学反应,产成了化学键(TiC)连接[59]。Huang等[60]在700 ℃的温度下对SWCNTs-Nb组成的FET退火1 h后发现,SWCNTs与Nb在温度的作用下发生了固相反应,生成了Nb2C。Nb2C/SWCNT展现了一个较小的SBH(~18 meV),比Nb/SWCNT的SBH(~98 meV)降低了81.6%。基于Nb2C-SWCNT的FET的开关比达到105,亚阈值振幅达到550 mV/dec,具体的结果如

![Nb-SWCNT在高温退火后形成的FET[60]。(a)由Nb-SWCNT组成的FET的SEM图;(b)当VDS=0.1 V时由Nb2C、TiC、Pd电极和SWCNT组成的FET的IDS-VGS曲线图](/richHtml/zgjg/2021/48/8/0802023/img_6.jpg)

图 6. Nb-SWCNT在高温退火后形成的FET[60]。(a)由Nb-SWCNT组成的FET的SEM图;(b)当VDS=0.1 V时由Nb2C、TiC、Pd电极和SWCNT组成的FET的IDS-VGS曲线图

Fig. 6. Nb-SWCNT FET formed after high temperature annealing[60]. (a) SEM image of FET based on Nb-SWCNT; (b) IDS-VGS curves for Nb2C-, TiC- and Pd-contacted SWCNT-FET when VDS = 0.1 V

Cao等[61]在制备高性能CNTFET时,同样采用了高温退火对已经制备好的器件进行最后处理,使得SWCNT与Mo电极在高温作用下产生固相转变,在其界面处产生强的共价键(Mo2C)。在真空度为10-7 Torr (1 Torr= 133.322 Pa)、850 ℃下退火4 min,退火温度在~10 ℃/s 速率下降至室温。同时这一转变也促使了SWCNT与Mo的几何接触由边接触转为端点接触,其有效接触长度小于10 nm,降低了由接触带来的接触电阻,提高了CNTFET器件的整体性能。经过测试,当接触长度Lc=9 nm、VDS= -0.5 V时,其开启电流大于10 μA,开关比高达104,在低偏置条件下整个器件的电阻小于36 kΩ,具体的测试结果如

![Mo-SWCNT组成的FET[61]。(a)Mo与SWCNT的边接触示意图;(b)Mo2C与SWCNT的端点接触的示意图;(c)FET的转移特性曲线;(d)FET在室温下的输出特性曲线;(e)VGS= -6 V时,不同温度下FET的输出特性曲线](/richHtml/zgjg/2021/48/8/0802023/img_7.jpg)

图 7. Mo-SWCNT组成的FET[61]。(a)Mo与SWCNT的边接触示意图;(b)Mo2C与SWCNT的端点接触的示意图;(c)FET的转移特性曲线;(d)FET在室温下的输出特性曲线;(e)VGS= -6 V时,不同温度下FET的输出特性曲线

Fig. 7. FET formed by Mo-SWCNT[61]. (a) Schematic diagram of side-contact between Mo and SWCNT; (b) schematic diagram of end-contact between Mo2C and SWCNT; (c) transfer characteristic curves of FET; (d) output characteristic curves of FET at room temperature; (e) output characteristic curves for FET at VGS=-6 V for different temperatures

3.2 局部焦耳热法

局部焦耳热法与高温退火法类似,都是对CNTs与金属电极施加热源。与高温退火不同的是,局部焦耳热法只对CNTs与金属电极接触点施加热源。Karita等[62]采用DEP将单根MWCNT组装到Au电极上,然后在电极两端加上直流电流。当通过的电流密度为2.0~3.6×108 A/cm2(平均电流密度为2.6×108 A/cm2)时,MWCNT-Au接触面附近的Au表面局部熔融,MWCNT尖端在焦耳加热的作用下被嵌入到Au表面,其界面电阻从44 kΩ降到17 kΩ。Dong等[63]则是采用高频(50~100 MHz)交流电,由交流电产生的焦耳热能够很好地将MWCNT或SWCNT与金属Pt连接在一起,其SWCNT-Pt、MWCNT-Pt的界面接触电阻分别比未连接前降低了70.4%和77.9%。但是当直流电流持续加载在电极两端,金属电极会在焦耳热的作用下完全熔化,从而破坏由CNT与金属电极组成的器件。高频交流电流的变化速率太快,电流分布不均匀导致连接质量参差不齐,需要多次加载电流以提高连接质量。为了避免出现上述问题,Woo等[64]在Pt-SWCNT-Pt结构两端加载一次电脉冲,由电脉冲产生的电感应焦耳热对SWCNT/Pt界面进行局部点退火,从而降低了SWCNT-Pt界面的SBH。通过测试发现,经过脉冲退火后的界面接触电阻从324 kΩ 降低到了66 kΩ,如

![SWCNT-Pt组成FET的电学性能[64]。(a) 室温下SWCNT的Isd-Vsd随施加脉冲高度和持续时间的增加而变化的曲线图(插图:单根SWCNT搭接在Pt电极两端的AEM图);(b)脉冲电压在7 V、持续时间为2 μs、Vsd=1 mV时Isd-VG曲线图](/richHtml/zgjg/2021/48/8/0802023/img_8.jpg)

图 8. SWCNT-Pt组成FET的电学性能[64]。(a) 室温下SWCNT的Isd-Vsd随施加脉冲高度和持续时间的增加而变化的曲线图(插图:单根SWCNT搭接在Pt电极两端的AEM图);(b)脉冲电压在7 V、持续时间为2 μs、Vsd=1 mV时Isd-VG曲线图

Fig. 8. Electrical properties of FET formed by SWCNT-Pt[64]. (a) Evolution of Isd-Vsd of SWCNT at room temperature with increasing height and duration of applied pulse (inset: AFM image of single SWCNT connected to Pt electrodes); (b) plot of Isd -VG at Vsd = 1 mV for various temperatures after applying a pulse with pulse voltage of 7 V and duration of 2 μs

上述在电极两端加载电流的方法基本上实现了单根CNT或者部分CNTs与金属电极的连接,Chen等[65]在此基础上提出了DEP耦合高频感应加热,实现多根CNTs与金属电极的同时连接,如

![高频感应局部加热技术连接SWCNTs与金属电极[65]。(a)高频感应局部加热技术原理图;(b)SWCNTs与金属电极互连后的SEM图](/richHtml/zgjg/2021/48/8/0802023/img_9.jpg)

图 9. 高频感应局部加热技术连接SWCNTs与金属电极[65]。(a)高频感应局部加热技术原理图;(b)SWCNTs与金属电极互连后的SEM图

Fig. 9. SWCNTs connected with metal electrodes by high frequency induction local heating[65]. (a) Schematic diagram of high frequency induction local heating technology; (b) SEM image of SWCNTs interconnected with metal electrode

焦耳热法不仅能够实现CNTs与微米级金属电极的连接,还可以实现CNTs与一维纳米材料薄膜的均匀连接。由一维材料组成的网络薄膜的电导率通常由一维纳米材料之间的结电阻决定,当大电流流动时,金属纳米线之间较大的结电阻对网络稳定性产生不利影响,导致纳米线在结点处断裂[67]。而CNTs凭借着高导热性和稳定性,可以与金属纳米线形成互连结点,从而提高网络薄膜的稳定性。Woo等[68]在AgNW薄膜中添加了质量分数小于3%的SWCNTs,然后利用焦耳热工艺将AgNW与SWCNTs在原位进行均匀连接。实验结果显示,SWCNTs与AgNW连接后的导电薄膜即使在大电流输入下或微波辐照下,仍能够保持电化学的稳定,这为实现高性能柔性透明导电电极膜提供了一种稳健且可扩展的策略。

3.3 沉积法

沉积法是采用物理或者化学的方法将纳米材料源沉积到CNTs与金属电极的接触界面上,使其产生较为牢靠连接的一种方法。Ranjan等[69]利用DEP首先将两根CNT沉积到Au电极两端,然后借用电泳力定向沉积水化的钯离子,将CNT-CNT、CNT-Au焊接起来,具体示意图如

![DEP实验的示意图[69]。(a)DEP沉积金属原理图;(b)DEP沉积前后示意图](/richHtml/zgjg/2021/48/8/0802023/img_10.jpg)

图 10. DEP实验的示意图[69]。(a)DEP沉积金属原理图;(b)DEP沉积前后示意图

Fig. 10. Schematic diagrams of DEP experiment[69]. (a) Diagram of DEP deposited metal; (b) diagram before and after DEP deposition

聚焦电子束诱导沉积技术(EBID)或者离子束诱导沉积技术(FIBD)可以为各种材料的物理或化学气相沉积提供良好的空间和时域控制。在SEM或TEM的支持下的EBID或FIBD可促使CNTs与其他支持材料如金属材料之间产生牢靠的机械和电气连接[70-71]。Madsen等[72]采用EBID在SEM中分解Au-C化合物,将其精确地沉积到MWCNT与金属电极接触点上,形成交叉焊结点。经过测试发现,其焊接结点具有较高的导电性和机械强度,具体示意图如

![EBID沉积金属有机化合物焊接MWCNT-Au[72]。(a)EBID焊接MWCNT-Au的示意图;(b)EBID后的SEM图](/richHtml/zgjg/2021/48/8/0802023/img_11.jpg)

图 11. EBID沉积金属有机化合物焊接MWCNT-Au[72]。(a)EBID焊接MWCNT-Au的示意图;(b)EBID后的SEM图

Fig. 11. Metallic organic compound deposition via EBID to weld MWCNT-Au[72]. (a) Schematic diagram of MWCNT-Au by EBID welding; (b) SEM image after EBID

由于CNTs与异质金属材料连接的可靠性及电学性能均与其有效的接触面积或长度有关,因此在衡量CNTs与金属电极之间连接的机械强度和电学性能时,将有效接触面积或者长度考虑进去是非常有必要的。An等[73]利用FIBD在DEP组装后的MWCNT-Au界面沉积钨薄膜以覆盖MWCNT与金属接触整个区域,从而认为有效接触长度约等于搭载在金属电极上的长度。电学测试结果表明,基于此装置下MWCNT-MWCNT之间的电阻低至50 kΩ,MWCNT-Au的接触电阻率约为100 kΩ·μm。界面的接触电阻率在很大程度上受到FIBD沉积金属薄膜、DEP组装过程的影响,例如沉积钨薄膜的过程中也会夹带有机物和Ga离子的沉积,DEP组装过程会给CNTs与金属界面带来污染物,增大其界面接触电阻。而且DEP组装过程需要调节静电场的强度、频率和持续时间等参数,通过控制这些参数来实现特定的接触条件,例如特定的接触长度,是比较困难的。

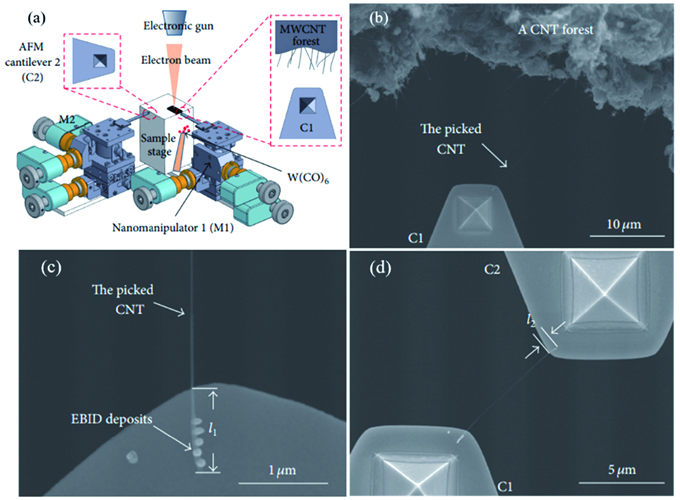

为了进一步表征MWCNT、Au电极、钨镀层之间的连接的电学性能及连接强度,北京理工大学福田敏男课题组在SEM中耦合了EBID和纳米机器人操作系统,实现单根CNT的原位操纵,并可精准控制CNT与金属电极之间的有效接触长度[74-76]。然后利用纳米机器人系统对CNT/金属界面在互连前后的受力情况进行测量与分析,通过测量探头的挠度量化了CNT/金属端面接触界面的范德瓦耳斯力,这为评估CNT/金属界面的连接强度提供了一个有力的依据。实验结果显示,当MWCNT-Au之间以范德瓦耳斯力(282.1 nN)为主导时,其界面接触电阻为189.5 kΩ。在EBID连接后,其界面接触电阻降为7.5 kΩ,界面连接力达到1339.8 nN,具体的操作原理图及连接前后的SEM图如

图 12. CNT与金属电极连接的原理图及SEM图。(a)用于表征CNT和金属电极在FE-SEM仪器内的侧面接触的机器人系统的原理图;(b)利用AFM探针对CNT进行选择与拾取;(c)被拾取的CNT及利用EBID将CNT焊接到C1上的放大图(AFM);(d)利用EBID将CNT连接到C2(Au)上

Fig. 12. Schematic diagram and SEM image of connection between CNT and metal electrode. (a) Schematic of the robotic system for characterizing the side contact between a CNT and metal electrodes inside an FE-SEM apparatus; (b) CNT selection and pick-up by AFM probe; (c) magnification of the picked CNT and CNT welded on C1 via EBID (AFM); (d) connecting of the CNT to C2(Au) by EBID

沉积法所沉积的材料源不仅限于金属纳米材料,也可以是非金属纳米材料。由于含碳有机物与CNTs具有相同的化学元素、类似的化学键,与CNTs具有更好的兼容性,因此很多研究学者利用FIBD或EBID沉积石墨烯[77]、碳氢化合物[78-79]等含碳有机物到CNTs和金属界面,以形成低电阻的电连接。例如Kim等[80]便是通过EBID沉积石墨碳的方式,在低温过程中实现了端部开口型MWCNTs与金属电极的欧姆连接,其几何接触形式为端点接触。I-V测试结果显示,其界面欧姆接触电阻从26.5 kΩ降至116 Ω,降低了两个数量级。无论是在CNTs/金属电极界面沉积金属纳米材料还是沉积有机物,都能将CNTs与金属紧密连接在一起,产生较好的机械强度和电气接触。但是此种连接技术需要精准定位、工艺复杂,不适合大规模制备CNTs器件。尽管FIBD或EBID在连接CNTs和异质金属材料中展现出较好的连接性能,但是这两种沉积技术都存在因受到前驱体未分解完全而给CNT/金属界面造成污染的问题。而且过长时间的观察或操纵也给CNTs材料表面造成辐照损伤或掺杂,从而影响CNTs器件整体的电化学性能。

3.4 超声焊接技术

超声焊接技术主要是利用高频超声振动摩擦挤压产生动能和热能,将CNTs嵌入金属电极的一种方法[81]。上海交通大学Chen等[82]利用一个夹紧装置将平的Al2O3晶体焊接头压到金属电极上,在室温下通过超声波换能器对焊接头施加60 kHz频率的超声波振动,超声波能量通过超声波焊接头传递到焊接界面。在超声能量和夹紧力的共同作用下,SWCNTs的末端和金属电极之间实现了稳固的低电阻的欧姆连接,如

![超声纳米焊接技术焊接CNT与金属电极[82]。(a)超声纳米焊接的工艺示意图;(b)焊接之前SWCNT-Ti的SEM图;(c)焊接之后SWCNT-Ti的SEM图](/richHtml/zgjg/2021/48/8/0802023/img_13.jpg)

图 13. 超声纳米焊接技术焊接CNT与金属电极[82]。(a)超声纳米焊接的工艺示意图;(b)焊接之前SWCNT-Ti的SEM图;(c)焊接之后SWCNT-Ti的SEM图

Fig. 13. CNT connected to metal electrode by ultrasonic nanowelding[82]. (a) Schematic diagram of ultrasonic nanowelding process; (b) SEM image of SWCNT-Ti before welding; (c) SEM image of SWCNT-Ti after welding

使用这种超声纳米焊接技术可以很好地实现单根或者多根CNTs与Ti、Au、Cu、W、Al、Ni等多种电极材料的可靠、稳定的电连接,其焊接后的界面接触电阻均比焊接前的界面电阻降低2~3个数量级[84-85]。例如经过超声处理后SWCNT与Al电极产生了强的化学键连接(AlCx),其界面接触电阻从32.4 MΩ降为85.5 kΩ。超声纳米焊接技术还可以应用到其他一维纳米材料与金属电极的连接上,具有可靠、稳定、常温操作等优点。但是高频超声的能量会软化金属,“超声软化效应”导致金属在夹紧应力下发生塑性变形,这不利于后续的应用和大规模制造。

3.5 电子束或离子束辐照技术

理论计算和实验结果均表明[86-88],电子束或离子束辐照可以可控的方式改变CNTs的原子结构和形态,以调整它们的机械、电学甚至磁性性能。因此,电子束或离子束辐照技术除了可以促使CNTs之间产生互连,也可以改善CNTs与异质金属电极之间的电耦合和机械强度。Krasheninnikov等[89]通过MD的方法模拟了SWCNT在不同基底上(重金属原子Pt基底和氢原子共价键石墨烯基底)离子辐照和辐照引起的缺陷在退火中的行为。仿真结果显示,在低温下,缺陷的产生取决于基底的类型。在离子辐照下,重原子组成的金属基底由于基底原子的溅射和背散射碳反冲,对CNTs造成的损伤较小,而氢原子基底对CNTs的损伤较大。当Ar离子以500 eV的能量去辐照在Pt金属基底上的SWCNT时,SWCNT上的悬挂键会与Pt金属基底产生化学键连接。当Ar离子以700 eV的能量去辐照在石墨烯基底上的SWCNT时,SWCNT与石墨烯之间会产生C—C共价键连接,具体示意图如

![离子辐照SWCNT的仿真结果[89]。(a)离子束辐照导致SWCNT与Pt金属基底连接;(b)离子束辐照导致SWCNT与石墨烯基底连接](/richHtml/zgjg/2021/48/8/0802023/img_14.jpg)

图 14. 离子辐照SWCNT的仿真结果[89]。(a)离子束辐照导致SWCNT与Pt金属基底连接;(b)离子束辐照导致SWCNT与石墨烯基底连接

Fig. 14. Simulation results of SWCNT under ion irradiation[89]. (a) SWCNT connected to Pt substrate by ion irradiation; (b) SWCNT connected to graphene by ion irradiation

相比于电子束辐照来说,离子束高剂量的辐照更容易对CNTs造成局部区域缺陷和掺杂,电子束辐照使CNTs形成单个空位等点缺陷,以有利于CNTs与其他异质金属材料形成高质量的连接。Bachtold等[90]采用SEM中的电子束在20 kV电压下对沉积在Au纳米电极上的CNTs进行辐照,实验结果显示,适当的电子束辐照会显著减小CNTs与Au之间的接触电阻。

![电子束辐照技术连接CNTs与Au电极[90]。(a) CNTs沉积在Au金属电极上的SEM图(其中a为CNTs,b为纳米颗粒,c为CNTs束);(b)电子束辐照剂量与电阻的关系图](/richHtml/zgjg/2021/48/8/0802023/img_15.jpg)

图 15. 电子束辐照技术连接CNTs与Au电极[90]。(a) CNTs沉积在Au金属电极上的SEM图(其中a为CNTs,b为纳米颗粒,c为CNTs束);(b)电子束辐照剂量与电阻的关系图

Fig. 15. CNTs connected to Au electrodes by electron beam irradiation[90]. (a) SEM image of CNTs deposited on Au metal electrodes(a represents CNTs, b represents nano-particles, and c represents bundle of CNTs; (b) relationship between electron beam irradiation dose and resistance

Manzo等[91]采用气溶胶热解法合成了填充金属(Co、FeCo、Ni)的MWCNTs,然后在450~700 ℃温度下借助TEM对其结构进行原位电子束辐照,实现了MWCNT-金属-MWCNT异质连接。当辐照强度约为104 A/cm2、辐照时间为11 min、加热温度为700 ℃时,由Co填充的MWCNT在电子束辐照下转变成MWCNT-Co-MWCNT异质结,具体的TEM转变过程如

![在200 keV电子束辐照下,由Co填充的MWCNT形成了MWCNT-Co-MWCNT异质结[91]。(a)由Co填充的MWCNT的TEM图;(b)辐照6 min时的MWCNT/Co的TEM图(Co纳米线被挤出MWCNT表面);(c)辐照11 min时Co纳米线连接了MWCNT,形成了MWCNT-Co-MWCNT异质结;(d)在不同位置反复辐照FeCo填充的MWCNT而形成的周期性FeCo-MWCNT异质结;(e)电子束辐照下金属填充MWCNT形成MWCNT-金属-MWCNT异质结的过程示意图](/richHtml/zgjg/2021/48/8/0802023/img_16.jpg)

图 16. 在200 keV电子束辐照下,由Co填充的MWCNT形成了MWCNT-Co-MWCNT异质结[91]。(a)由Co填充的MWCNT的TEM图;(b)辐照6 min时的MWCNT/Co的TEM图(Co纳米线被挤出MWCNT表面);(c)辐照11 min时Co纳米线连接了MWCNT,形成了MWCNT-Co-MWCNT异质结;(d)在不同位置反复辐照FeCo填充的MWCNT而形成的周期性FeCo-MWCNT异质结;(e)电子束辐照下金属填充MWCNT形成MWCNT-金属-MWCNT异质结的过程示意图

Fig. 16. Formation of an MWCNT-Co-MWCNT heterojunction from a Co-filled MWCNT subjected to electron irradiation at 200 keV[91]. (a) TEM image of Co-filled MWCNT; (b) TEM image of MWCNT/Co after 6 min irradiation (Co nanowire is expelled to the MWCNT surface); (c) Co nanowire is connected to MWCNT, forming MWCNT-Co-MWCNT heterojunction after 11 min irradiation; (d) periodic FeCo-MWCNT heterojunction, formed by repeated irradiation at different positions of FeCo-filled MWCNT; (e) sketch of generation of MWCNT-metal-MWCNT heterojunctions with metal-filled MWCNT by electron beam irradiation

3.6 激光束辐照技术

激光凭借其方向性、单色性和相干性强等特点被广泛应用到机械微纳加工中[95]。目前,利用激光的高能量和高方向性来诱导CNTs与金属电极的连接引起了国内外研究学者的广泛关注。Silveira等[96]采用波长为473 nm的脉冲激光在大气中直接辐照并沉积悬浮的MWCNTs到图案化的电极上,使MWCNTs与金属电极产生了连接。实验结果表明,激光局部退火可使MWCNTs-W、MWCNTs-Au之间的接触电阻下降2个数量级,其接触电阻率低至~1 kΩ·μm,如

![MWCNT与W电极在激光处理前后的SEM图及I-V曲线[96]。(a)激光处理前的SEM图;(b)激光处理后的SEM图;(c)激光处理前MWCNT-W的I-V曲线;(d)激光处理后MWCNT-W的I-V曲线](/richHtml/zgjg/2021/48/8/0802023/img_17.jpg)

图 17. MWCNT与W电极在激光处理前后的SEM图及I-V曲线[96]。(a)激光处理前的SEM图;(b)激光处理后的SEM图;(c)激光处理前MWCNT-W的I-V曲线;(d)激光处理后MWCNT-W的I-V曲线

Fig. 17. SEM images and I-V curves of the MWCNTs and W electrodes before and after laser processing[96]. (a) SEM image before laser processing; (b) SEM image after laser processing; (c) I-V curve of MWCNT-W before laser processing; (d) I-V curve of MWCNT-W after laser processing

上海海洋大学的刘璇课题组利用皮秒脉冲激光辐照金属电极和SWCNTs,实现了SWCNTs与金属Al、Ni、Ti表面的连接[97-98]。高的激光能量密度会使金属表面被破坏,合适的激光能量密度可以使金属基底表层微熔形成熔池,而且激光的冲击波将沉积在金属基底上的SWCNTs并被压入金属基底中,待激光扫过且温度降低后实现纳米材料与金属基底的嵌入式连接,如

![激光诱导SWCNTs与金属电极连接的SEM图及互连后的电学性能[97]。(a)SWCNTs-Al的SEM图;(b)SWCNTs-Ni的SEM图;(c)SWCNTs-Ti的SEM图;(d)SWCNTs-Al阴极J-E曲线;(e)SWCNTs-Al阴极F-N曲线; (f)SWCNTs-Al阴极场发射稳定性曲线](/richHtml/zgjg/2021/48/8/0802023/img_18.jpg)

图 18. 激光诱导SWCNTs与金属电极连接的SEM图及互连后的电学性能[97]。(a)SWCNTs-Al的SEM图;(b)SWCNTs-Ni的SEM图;(c)SWCNTs-Ti的SEM图;(d)SWCNTs-Al阴极J-E曲线;(e)SWCNTs-Al阴极F-N曲线; (f)SWCNTs-Al阴极场发射稳定性曲线

Fig. 18. SEM images of laser-induced connection of SWCNTs and metal electrodes and its electrical properties[97]. (a) SEM image of SWCNTs-Al; (b) SEM image of SWCNTs-Ni; (c) SEM image of SWCNTs-Ti; (d) J-E curve of SWCNTs-Al cathode; (e) F-N curve of SWCNTs-Al cathode; (f) field emission stability curve of SWCNTs-Al cathode

皮秒脉冲激光在诱导连接过程中带来表面微结构及纳米材料的损伤问题,而飞秒脉冲激光凭借其飞秒量级脉宽的非热熔“冷”加工等优点而受到广泛的关注。飞秒脉冲激光单个脉冲与材料作用的时间极短,且脉冲宽度比电子冷却时间还短,使得热量来不及传递到晶格内部,因此飞秒脉冲激光可以与物质表面几个纳米深度的原子层相互作用,而不损伤基体材料[100],这为在不损伤金属电极的前提下实现单根CNT与金属的异质连接提供了可能,同时也为提高互连后的CNTs基器件的电学性能提供了可能[101]。

本课题组采用了波长为800 nm、重复频率为1 kHz的Nd∶YLE 固体飞秒脉冲激光器协同高精度三维运动控制平台探索了SWCNTs与金属Ni电极的互连情况及其电学性能[102]。当激光能量密度约为11.429 mJ/cm2时,SWCNTs-Ni接触点形貌未发生太大的变化,其接触点电阻由104 kΩ减小到34.2 kΩ。当激光能量密度增加到13.810 mJ/cm2时,SWCNTs埋入金属电极Ni下,形成“嵌入式”焊接接头,其接触点的电阻直接减小到5.5 kΩ,SWCNT-Ni从肖特基接触转变为欧姆接触,如

![飞秒脉冲激光辐照技术诱导SWCNT与金属电极互连[102]。(a)SWCNT与Ni未连接之前的SEM图;(b)SWCNT与Ni连接之后的SEM图;(c)连接前后FET的I-V曲线;(d)不同样品连接前后界面电阻的变化图](/richHtml/zgjg/2021/48/8/0802023/img_19.jpg)

图 19. 飞秒脉冲激光辐照技术诱导SWCNT与金属电极互连[102]。(a)SWCNT与Ni未连接之前的SEM图;(b)SWCNT与Ni连接之后的SEM图;(c)连接前后FET的I-V曲线;(d)不同样品连接前后界面电阻的变化图

Fig. 19. Femtosecond pulsed laser irradiation induces interconnection between SWCNT and metal electrodes[102]. (a) SEM image before connection of SWCNTS and Ni; (b) SEM image after connection of SWCNTS and Ni; (c) I-V curves of FET before and after connection; (d) diagram of interface resistance changes of different samples before and after connection

激光辐照技术不仅能够有效地解决CNTs基器件中的CNT与金属电极的电接触问题,而且也可以通过CNTs与金属材料的连接提升金属/CNTs复合材料的机械和电学性能[103]。Kim等[104]基于化学气相沉积的方法合成了CNT/Fe/Al2O3纳米粉末,经过波长为790 nm的飞秒脉冲激光烧结后MWCNTs不仅与复合金属形成有效的连接,而且MWCNT还均匀地分布在Al2O3晶界上。Qian等[105]利用CO2连续激光器将质量分数为1.3%的MWCNTs焊接到金属Mg上,实验结果表明低的激光能量密度更有利于焊接较为精细的微纳结构。Savalani等[106]利用高功率连续Nd∶YAG激光在激光功率为700 W、激光扫描速度为10 mm/s、光斑重叠率为70%下实现了金属Ti和CNTs的连接,其X射线衍射图和XRD的结果均表明,金属Ti和CNTs在激光辐照下发生了化学反应,产生了TiC,这使得Ti和CNTs之间产生了紧密结合,金属的各层中未出现裂纹或者空隙。而且CNTs的含量能够增加其机械性能,使得该复合材料层具有较高的硬度和耐磨性。Ji等[107]将MWCNTs和银纳米颗粒(nAg)进行组装,将nAg-MWCNTs墨水旋涂到柔性基底上,然后利用固体Nd∶YAG连续激光器协同可编程振镜对基底进行选择性激光烧结(激光能量为50 mW,扫描速度为1 mm/s),形成了线宽为500 μm的导电柔性胶黏剂(CFA)电路,如

![激光选择性烧结技术制备CFA电路[107]。(a)nAg-MWCNTs桥接在Ag基底上的SEM图;(b)由激光烧结形成的CFA电路板;(c)由CFA电路制备的柔性LED器件;(d)CFA电路的电阻随线宽与激光功率的变化趋势图;(e)激光烧结后的CFA电路在大气环境下的电导率稳定性](/richHtml/zgjg/2021/48/8/0802023/img_20.jpg)

图 20. 激光选择性烧结技术制备CFA电路[107]。(a)nAg-MWCNTs桥接在Ag基底上的SEM图;(b)由激光烧结形成的CFA电路板;(c)由CFA电路制备的柔性LED器件;(d)CFA电路的电阻随线宽与激光功率的变化趋势图;(e)激光烧结后的CFA电路在大气环境下的电导率稳定性

Fig. 20. CFA circuit is prepared by the laser selective sintering[107]. (a) SEM image of nAg-MWNTs bridging Ag flakes; (b) CFA circuit board formed by laser sintering; (c) flexible LED device constructed by CFA circuit; (d) resistance of CFA circuit varying with line width and laser power; (e) conductivity stability of laser-sintered CFA circuit in air environment

3.7 其他互连技术

3.7.1 化学气相沉积法

CNTs的合成方法主要有电弧放电法、激光蒸发法和CVD。其中CVD是将含碳的化合物分解以提供碳源,然后在催化剂(过渡金属元素Fe、Co、Ni或其组合元素)的作用下实现CNTs的生长。CVD的生长温度较低、参数易于调控,在CNTs可控制备方面已显示出优越性。许多研究学者采用CVD的方式在金属催化表面进行预成型处理,然后直接在金属催化剂上生长出需要的CNTs[108-109]。直接生长的单根CNT或CNTs束与催化剂直接接触的CNTs与金属形成良好的端点接触和电连接,而向上延伸的一端的端口总是处于封闭状态[110]。当利用CVD生长的CNTs束制备FET时,通过采用化学-机械抛光(CMP)的工艺打开MWCNTs的端口,增加MWCNTs与金属之间的电子运输通道,以降低其界面接触电阻[111-112]。但是传统的CMP处理会使得MWCNTs尖端的sp2键和含氧官能团含量下降,从而降低MWCNTs的电学性能。为此,Li等[113]采用低能量O2等离子体代替CMP过程,以保持CNTs尖端的化学状态不受污染。利用O2等离体子处理后的MWCNTs与硅化钛直接形成欧姆接触,其界面接触电阻率为1.83 μΩ·cm2,具体的测试结果如

![电学性能测试结果[113]。(a)O2等离子体和抛光后的CNT的I-V特性曲线;(b)O2等离子体和抛光处理后的CNT电阻累积分布图](/richHtml/zgjg/2021/48/8/0802023/img_21.jpg)

图 21. 电学性能测试结果[113]。(a)O2等离子体和抛光后的CNT的I-V特性曲线;(b)O2等离子体和抛光处理后的CNT电阻累积分布图

Fig. 21. Results of electrical property test[113]. (a) I-V characteristic curves of O2 plasma and CNT after polishing; (b) cumulative distributions of resistance of O2 plasma and CNT after polishing

3.7.2 涂层自焊接技术

随着CNTs器件小型化到纳米级,其相应的金属电极也达到纳米量级。而纳米金属电极如纳米银线,通常具有相对较大的表面体积,这使得纳米电极在与CNTs的连接前容易氧化或硫化。Yu等[114]通过聚乙烯醇吡咯烷酮(PVP)分别在银纳米线和MWCNT表面形成保护层,在纳米机器人操作系统下组装出AMA(Ag纳米电极-MWCNT-Ag纳米电极)结构,然后在AMA结构两端施加直流电流,以促进AWA纳米结构的自焊接,具体的示意图如

![自焊接AMA纳米结构原理图[114]。(a)AMA纳米结构焊接工艺原理图;(b)自焊接后AWA节点处的TEM图;(c)自焊接后Ag纳米电极的TEM图](/richHtml/zgjg/2021/48/8/0802023/img_22.jpg)

图 22. 自焊接AMA纳米结构原理图[114]。(a)AMA纳米结构焊接工艺原理图;(b)自焊接后AWA节点处的TEM图;(c)自焊接后Ag纳米电极的TEM图

Fig. 22. Schematic diagrams of self-soldering AMA nanostructure[114]. (a) Schematic of soldering process of AMA nanostructure; (b)TEM image of AWA junction point after self-soldering process; (c) TEM image of silver nanoelectrode after self-soldering process

4 结束语与展望

在自底向上的纳米制备技术中,可靠互连是制造微纳器件或IC电路的首要要求。目前CNTs规模化应用与制造过程中存在的主要问题是连接技术带来的CNTs/金属界面的大接触电阻。回顾了CNTs与异质金属接触的几何结构及其在不同几何接触结构下CNTs与金属电极的界面接触行为,详细阐述和分析几种典型的互连技术在不同尺度下实现单根CNT、部分CNTs、CNTs束与金属电极的异质连接的最新研究进展及连接后的电学性能。不同的互连技术应用在不同的领域,同时也对应着不同的优缺点。对于IC电路来说,目前应用的难点在于如何基于互连技术在低温下选择性生长出高密度、高质量、金属性CNTs束,并且使CNTs与金属电极之间有一个高质量的电连接。目前基于互连技术实现的CNTs束与金属电极之间的最低界面接触电阻约为0.6 Ω[111],其电阻率在10-3 Ω·cm[115-116] 和10-2 Ω·cm[117]之间。Cu线互连技术中,22 nm节点的电阻率为5.8×10-6 Ω·cm[35]。因此,基于IC电路的CNTs互连技术还有待改进,高温退火、电子束或离子束沉积、超声焊接等互连技术均不太适合上述应用。对于CNT-基微纳器件来说,实现单根CNT或多根CNT与金属电极之间高质量的连接仍是一个亟需解决的问题。基于目前的互连技术,单根CNT与金属电极之间的最小接触电阻为116 Ω[80],其界面接触电阻率在10-5 Ω·cm[118-119] 和7.5×

随着纳米科学技术的发展,CNTs与金属异质材料的连接技术也不断完善,为制备高性能CNTs器件和碳基IC电路提供相应的技术手段。目前,针对CNTs与金属异质电极的互连技术正朝着稳定、便捷、大面积、绿色的方向发展,从而有效地降低CNT/金属界面的接触电阻,促进其工业应用及发展。

[2] Qiu C G, Zhang Z Y, Xiao M M, et al. Scaling carbon nanotube complementary transistors to 5-nm gate lengths[J]. Science, 2017, 355(6322): 271-276.

[3] 杨立军, 崔健磊, 王扬, 等. 碳纳米管互连技术新进展[J]. 新型炭材料, 2016, 31(1): 1-17.

[4] Yang Y J, Ding L, Han J, et al. High-performance complementary transistors and medium-scale integrated circuits based on carbon nanotube thin films[J]. ACS Nano, 2017, 11(4): 4124-4132.

[8] AlamA, Majumder MK, KumariA, et al.Performance analysis of single- and multi-walled carbon nanotube based through silicon vias[C] //2015 IEEE 65th Electronic Components and Technology Conference (ECTC), May 26-29, 2015, San Diego, CA, USA.New York: IEEE Press, 2015: 1834- 1839.

[10] Kreupl F. The carbon-nanotube computer has arrived[J]. Nature, 2013, 501(7468): 495-496.

[12] Iijima S. Helical microtubules of graphitic carbon[J]. Nature, 1991, 354(6348): 56-58.

[13] Geier M L, McMorrow J J, Xu W C, et al. Solution-processed carbon nanotube thin-film complementary static random access memory[J]. Nature Nanotechnology, 2015, 10(11): 944-948.

[14] 瞿敏妮. 碳纳米管网络结构场效应晶体管的制备及性能研究[D]. 上海: 复旦大学, 2011.

Qu MN. Preparation and properties of carbon nanotube network structure field effect transistors[D]. Shanghai: Fudan University, 2011.

[15] Liu T T, Zhao J W, Xu W W, et al. Flexible integrated diode-transistor logic (DTL) driving circuits based on printed carbon nanotube thin film transistors with low operation voltage[J]. Nanoscale, 2018, 10(2): 614-622.

[16] Cao Q, Kim H S, Pimparkar N, et al. Medium-scale carbon nanotube thin-film integrated circuits on flexible plastic substrates[J]. Nature, 2008, 454(7203): 495-500.

[19] Avouris P, Chen Z H, Perebeinos V, et al. Carbon-based electronics[J]. Nature Nanotechnology, 2007, 2(10): 605-615.

[30] Maki H, Suzuki M, Ishibashi K, et al. Local change of carbon nanotube-metal contacts by current flow through electrodes[J]. Japanese Journal of Applied Physics, 2004, 43(4B): 2027-2030.

[46] Cui J L, Yang L J, Wang Y, et al. Nanowelding configuration between carbon nanotubes in axial direction[J]. Applied Surface Science, 2013, 264: 713-717.

[54] Andrews J B, Mondal K, Neumann T V, et al. Patterned liquid metal contacts for printed carbon nanotube transistors[J]. ACS Nano, 2018, 12(6): 5482-5488.

[55] 安立宝, 李文, 陈佳, 等. 高温退火降低碳纳米管接触电阻的实验研究[J]. 北京工业大学学报, 2017, 43(2): 294-298.

[57] Leroy W P, Detavernier C, van Meirhaeghe R L, et al. Thin film solid-state reactions forming carbides as contact materials for carbon-containing semiconductors[J]. Journal of Applied Physics, 2007, 101(5): 053714.

[63] Dong L F, Youkey S, Bush J, et al. Effects of local Joule heating on the reduction of contact resistance between carbon nanotubes and metal electrodes[J]. Journal of Applied Physics, 2007, 101(2): 024320.

[75] Yu N, Shi Q, Nakajima M, et al. 3D assembly of carbon nanotubes for fabrication of field-effect transistors through nanomanipulation and electron-beam-induced deposition[J]. Journal of Micromechanics and Microengineering, 2017, 27(10): 105007.

[76] Liu P, Nakajima M, Yang Z, et al. Evaluation of van der Waals forces between the carbon nanotube tip and gold surface under an electron microscope[J]. Proceedings of the Institution of Mechanical Engineers, Part N: Journal of Nanoengineering and Nanosystems, 2008, 222(2): 33-38.

[78] Yu M F, Lourie O, Dyer M J, et al. Strength and breaking mechanism of multiwalled carbon nanotubes under tensile load[J]. Science, 2000, 287(5453): 637-640.

[81] Liu X, Zhao L J, Zhou H, et al. Microscopic study on the mechanism of ultrasonic nanowelding[J]. Advanced Materials Research, 2010, 97/98/99/100/101: 3928-3931.

[82] Chen C X, Yan L J, Kong E S W, et al. Ultrasonic nanowelding of carbon nanotubes to metal electrodes[J]. Nanotechnology, 2006, 17(9): 2192-2197.

[83] Zhao B, Qi H X, Liu X, et al. Measurement of adhesive force between single-walled carbon nanotube and Ti[J]. Fullerenes, Nanotubes and Carbon Nanostructures, 2012, 20(8): 750-754.

[85] Liu X, Wang Y R, Zhao Y, et al. Research on interface structure during nanowelding with molecular dynamics and experimental method[J]. Journal of Nanoscience and Nanotechnology, 2016, 16(7): 7551-7556.

[88] Li B, Feng Y, Ding K W, et al. Effect of electron beam irradiation on multi-walled carbon nanotubes[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(3): 764-769.

[89] Krasheninnikov A V, Nordlund K, Keinonen J, et al. Production of defects in supported carbon nanotubes under ion irradiation[J]. Physical Review B, 2002, 65(16): 165423.

[90] Bachtold A, Henny M, Terrier C, et al. Contacting carbon nanotubes selectively with low-ohmic contacts for four-probe electric measurements[J]. Applied Physics Letters, 1998, 73(2): 274-276.

[94] Tang D M, Yin L C, Li F, et al. Carbon nanotube-clamped metal atomic chain[J]. PNAS, 2010, 107(20): 9055-9059.

[96] Silveira J V, Savu R, Swart J W, et al. Local laser annealing of contacts between MWCNTs and metallic electrodes[J]. Journal of Integrated Circuits and Systems, 2014, 9(2): 103-109.

[97] 刘璇, 孔龙, 王亚荣, 等. 激光诱导铝基碳纳米管薄膜及场发射性能[J]. 强激光与粒子束, 2015, 27(12): 233-237.

Liu X, Kong L, Wang Y R, et al. Laser-induced SWCNTs-Al thin film and field emission property[J]. High Power Laser and Particle Beams, 2015, 27(12): 233-237.

[98] 孔龙. 激光纳米焊接技术的实验研究[D]. 上海: 上海海洋大学, 2016.

KongL. Experimental study on laser nano welding technology[D]. Shanghai: Shanghai Ocean University, 2016.

[99] 李必奎. 金属( 铜,锡和铝)与碳纳米管复合材料的实验研究[D]. 上海: 上海海洋大学, 2018.

Li BK. Experimental study on metals (Cu, Sn and Al) and carbon nanotubes composites[D]. Shanghai: Shanghai Ocean University, 2018.

[100] 梅欢欢. 飞秒激光诱导多壁碳纳米管的互连机理及其电学性能研究[D]. 西安: 长安大学, 2019.

Mei HH. Study on the interconnected mechanism and electrical properties of multi-walled carbon nanotubes induced by femtosecond laser[D]. Xi'an: Changan University, 2019.

[101] Mei H H, Cheng Y, Wang H J, et al. Femtosecond laser-induced interconnection of multi-walled carbon nanotubes[J]. Ferroelectrics, 2019, 548(1): 50-59.

[102] Cui J L, Cheng Y, Zhang J W, et al. Femtosecond laser irradiation of carbon nanotubes to metal electrodes[J]. Applied Sciences, 2019, 9(3): 476.

[105] Qian M, Goh C S, Sun Y H, et al. Effects of CNTs on microstructure and hardness of laser welds of the CNT-reinforced magnesium composite[J]. Composites Part A: Applied Science and Manufacturing, 2013, 48: 67-72.

[110] Li S W, Zhou C J, Raju S, et al. Catalyst design for high-density and low-temperature CNT synthesis on conductive Ti silicide substrate[J]. Diamond and Related Materials, 2017, 75: 39-43.

[112] Vollebregt S, Tichelaar F D, Schellevis H, et al. Carbon nanotube vertical interconnects fabricated at temperatures as low as 350 ℃[J]. Carbon, 2014, 71: 249-256.

[113] Li S W, Liu Y H, Zhou S L, et al. Contact resistance reduction of carbon nanotube via through O2 plasma post-synthesis treatment[J]. Journal of Materials Chemistry C, 2018, 6(18): 5039-5045.

[120] Ebbesen T W, Lezec H J, Hiura H, et al. Electrical conductivity of individual carbon nanotubes[J]. Nature, 1996, 382(6586): 54-56.

Article Outline

梅欢欢, 崔健磊, 程杨, 何小桥, 梅雪松. 碳纳米管与金属电极异质连接及其电学性能的研究进展[J]. 中国激光, 2021, 48(8): 0802023. Huanhuan Mei, Jianlei Cui, Yang Cheng, Xiaoqiao He, Xuesong Mei. Heterogeneous Connection of Carbon Nanotubes with Metal Electrodes and Its Electrical Properties[J]. Chinese Journal of Lasers, 2021, 48(8): 0802023.