YAG∶Ce

3+荧光粉制备陶瓷的低温烧结与性能

下载: 780次

下载: 780次

1 引言

随着半导体照明技术的快速发展,应用于半导体照明器件的掺杂稀土铈离子钇铝石榴石(YAG∶Ce3+)黄色荧光粉的使用量逐年增大。为了满足发光二极管(LED)的发光效率,对荧光粉的荧光转换效率提出了更高的要求,筛选适合LED封装需求的YAG∶Ce3+荧光粉是必备工序之一[1-2]。这些含有稀土的荧光粉废料如果废弃或处理不当,不仅会造成环境污染,还会导致大量稀土资源的流失。筛选余下的YAG∶Ce3+荧光粉的发光性能虽然不能满足LED的封装要求,但其具有较高的纯度,且颗粒分散性好、粒径分布窄、晶型好,可以作为制备钇铝石榴石(YAG)陶瓷的良好原材料。

YAG陶瓷具有优异的高温和化学稳定性、良好的光学和力学性能[3-4]。热压YAG强度可达234 MPa,断裂韧性为1.5 MPa·m1/2,即使在1600 ℃的高温下YAG陶瓷的断裂应力变化都不大,在高温氧化气氛中其化学性质也十分稳定,100 h内重量没有任何变化[5]。致密化烧结的透明YAG陶瓷拥有优异的激光光学性能[6-7],不仅可以作为固体激光器优异的激光工作物质[8],而且可以作为半导体照明用荧光发光的基质材料[9]。极高的抗蠕变性能和良好的微波介电性使YAG陶瓷在高温结构陶瓷和微波介质陶瓷等领域也具有潜在的应用前景[10-11]。作为激光工作基质材料,以掺入稀土离子YAG陶瓷为核心部件制造的激光器是目前应用最广泛的一种固体激光系统,在科研、医学、**等领域都有广泛的应用[12]。Heller等[13]基于大尺寸板条状Nd∶YAG透明陶瓷研制出固态热容激光器,实现了67 kW的功率输出,在7 s内击穿了厚达25 mm的钢板,这引起了各国军方的高度关注。作为白光LED透明化的发光材料,Ce∶YAG透明陶瓷可以解决荧光粉对光的散射和吸收问题,提高发光效率,并可进行光学设计,开发新型照明光源。透明YAG陶瓷具有较高的力学性能和良好的导热性能,可解决LED连续工作条件下温度升高造成的热衰减问题,进一步提高LED器件的发光稳定性和使用寿命[14-15]。利用其良好的高温抗氧化性和热稳定性[16],YAG陶瓷也常被应用于航空发动机的耐热涂层、热辐射转换器的耐化学腐蚀结构材料和陶瓷基复合材料(CMCs)的增强纤维材料等[17-18]。

然而,YAG陶瓷具有良好的热稳定性和化学稳定性,是典型的难以致密化烧结的陶瓷材料之一[19],通常需要在高于1700 ℃的高温条件下长时间烧结才能实现YAG陶瓷的致密化[20]。通过放电等离子(SPS)烧结法和热等静压(HIP)烧结法可在低于1500 ℃的温度下制备完全致密化的YAG透明陶瓷[21-22]。通过添加烧结助剂是实现难烧结陶瓷材料低温致密化烧结的一种常用方法,正硅酸乙酯(TEOS)是YAG透明陶瓷固相烧结常用的烧结助剂。添加质量分数为0.5%的TEOS可使YAG透明陶瓷的致密化烧结温度降为1750 ℃[23],添加质量分数为0.4%的TEOS和0.08%的MgO可使YAG的致密化烧结温度降为1700 ℃[24]。采用MgO、CaF2和SiO2等作为YAG陶瓷的烧结助剂也可将YAG陶瓷的致密化烧结温度降至1700 ℃左右[25-27]。

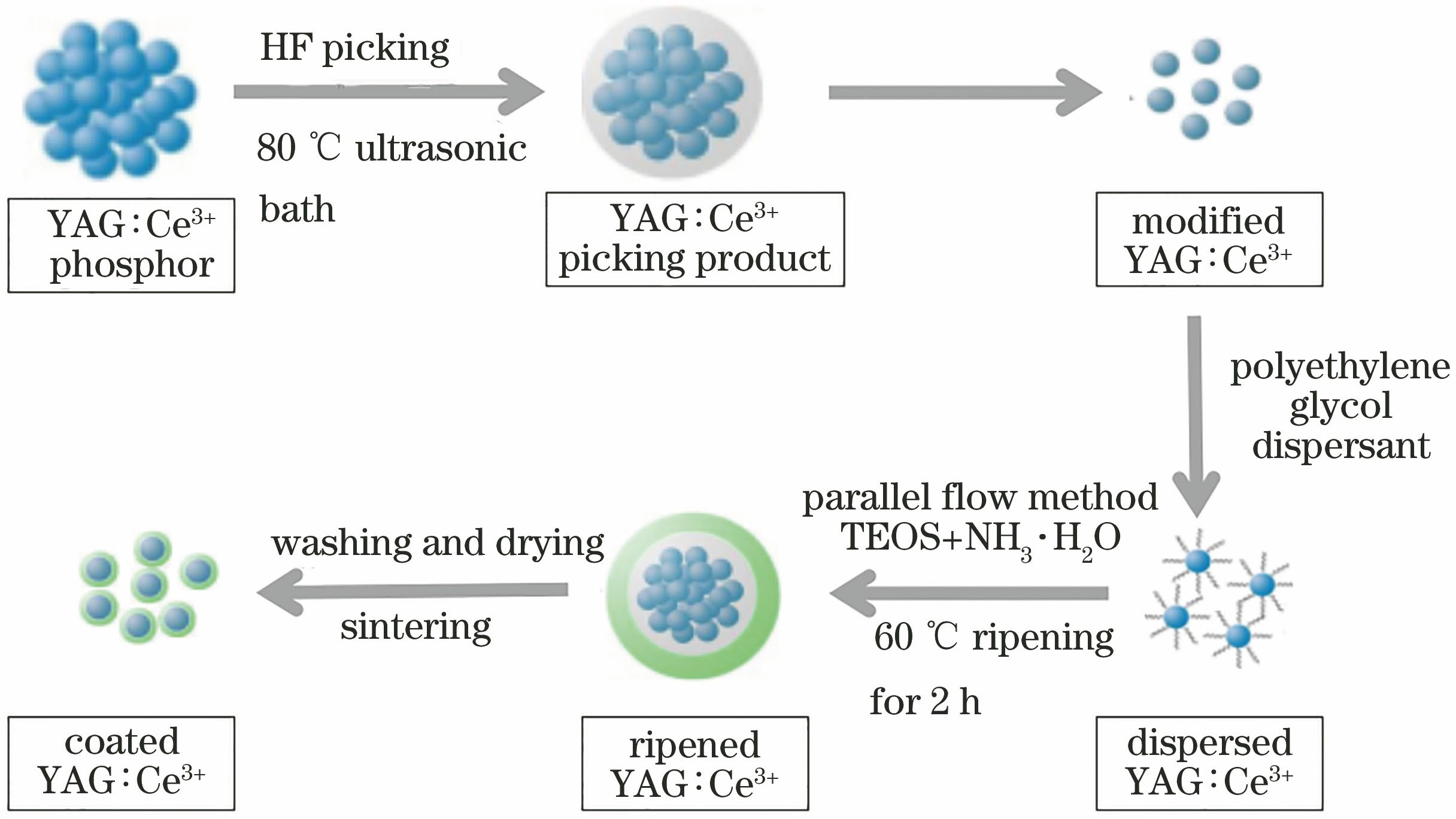

本文制备的YAG陶瓷采用的原料为YAG∶Ce3+荧光粉筛选废粉,粉体烧结粒径较大且烧结活性较低,实现YAG陶瓷低温致密化烧结是解决YAG∶Ce3+荧光粉筛选废粉利用的关键技术问题之一。通过机械破碎YAG∶Ce3+荧光粉并在其表面包覆TEOS来增强粉体的表面活性,同时添加低温助烧剂CuO(氧化铜)和CuO-TiO2(氧化铜氧化钛复合烧结助剂),实现了YAG陶瓷低温下的致密化烧结,并研究了其低温致密化烧结后的显微结构和力学性能。

2 YAG陶瓷样品的制备与测试方法

2.1 样品制备

YAG∶Ce3+荧光粉筛余废粉来自于常熟江南荧光材料有限公司,CuO、正硅酸乙酯(TEOS)和TiO2原料购于国药集团化学试剂有限公司,纯度均为分析纯。首先将YAG∶Ce3+荧光粉废粉放入臼式研磨机(MG100,北京格瑞德曼公司)进行研磨处理,研磨时间为2 h。研磨后的荧光粉放入行星式球磨机(QM-3SP2,南京大学仪器厂),以无水乙醇作为球磨介质,利用氧化锆球磨罐和氧化锆磨球球磨24 h,部分YAG∶Ce3+荧光粉废粉原料直接放入球磨罐进行球磨。球磨后的YAG∶Ce3+荧光粉原料采用TEOS进行包覆,TEOS的包覆量(质量分数,下同)为1%~4%,具体包覆过程如

包覆TEOS后的YAG∶Ce3+粉体经过600 ℃、2 h煅烧后,分别加入质量分数为2%的CuO和2%的CuO+TiO2(CuO与TiO2的质量比为1∶2),以无水酒精作为球磨介质,利用氧化锆磨球在尼龙球磨罐中进行球磨混合。混合后的样品经80 ℃烘箱干燥、过筛后加入质量分数为5%的聚乙烯醇(PVA)黏结造粒。造粒后的YAG∶Ce3+荧光粉体采用电动压片机(DY-30,天津科器高新技术公司)干压成型,制成直径为15 mm、厚度为7~8 mm和直径为10 mm、厚度为5 mm的圆柱体。压制成型的样品经高温马弗炉(NBD-1700,郑州诺巴迪公司)在1400~1600 ℃温度范围保温5 h进行烧结。

2.2 YAG陶瓷的结构与性能测试

YAG陶瓷烧结样品的体积密度采用阿基米德原理(排水法)进行测量(电子分析天平,精度为0.1 mg,BSA124,赛多利斯公司,德国);初始YAG∶Ce3+荧光粉和球磨破碎后的YAG荧光粉的粒度采用激光粒度仪(Mastersizer 3000,Malvern Instruments Ltd.,英国)进行测试;TEOS包覆前后的YAG荧光粉利用紫外-可见分光光度计(UV3600,岛津仪器公司,日本)进行紫外-可见吸收光谱测试;利用荧光光谱仪(Chameleon-QY,北京卓立汉光)测试包覆SiO2层的YAG荧光粉及烧结YAG陶瓷的发射光谱;利用场发射扫描电子显微镜(SEM,S-4800,日立公司,日本)观察样品表面微观形貌;采用洛氏硬度法(HR-150A,上海光学仪器一厂)测定YAG陶瓷烧结试样的硬度;采用压痕法(数显维氏显微硬度计,MHVD-30AP,上海大恒光学精密机械有限公司)测定YAG陶瓷试样的断裂韧性

式中

3 结果与讨论

3.1 YAG∶Ce3+荧光粉的球磨处理和表面TEOS包覆

YAG∶Ce3+荧光粉筛余废粉和研磨、球磨处理后的粉料粒度大小与分布如

图 3. YAG∶Ce3+粉末的SEM图。(a)原始粉末;(b)球磨处理后粉末;(c)包覆后粉末

Fig. 3. SEM images of YAG∶Ce3+ phosphor powder. (a) Original particles; (b) particles after ball milling; (c) particles after coating

图 4. YAG∶Ce3+荧光粉包覆后的紫外-可见吸收光谱

Fig. 4. UV-Vis absorption spectra of coated YAG∶Ce3+ phosphor powder

TEOS包覆YAG∶Ce3+荧光粉颗粒的模型尺寸参数与物理属性见

当一束光线从空气层射入TEOS包覆层和YAG∶Ce3+荧光粉颗粒时,接收面的模拟结果如

由

表 1. TEOS包覆YAG∶Ce3+荧光粉颗粒的模型尺寸参数与物理属性[29-32]

Table 1. Model size parameters and physical properties of TEOS-coated YAG∶Ce3+ phosphor powder particles[29-32]

|

图 6. YAG∶Ce3+荧光粉颗粒TEOS包覆前后球形接收面的光照图。(a) TEOS包覆前;(b) TEOS包覆后

Fig. 6. Light illumination on spherical receiving surfaces of YAG∶Ce3+ phosphor powder particles before and after coating. (a) After TEOS coating; (b) before TEOS coating

图 7. 460 nm蓝光激发YAG∶Ce3+陶瓷的光效图。(a)未激发状态;(b)激发状态

Fig. 7. Light mapping of YAG∶Ce3+ ceramics excited by 460 nm blue light. (a) Non-excited state; (b) excited state

3.2 YAG陶瓷的烧结特性与显微组织结构

利用YAG∶Ce3+荧光粉原粉和球磨破碎处理后的YAG粉料进行烧结的陶瓷烧结温度和致密度见

表 2. 粉料粒度及烧结特性

Table 2. Particle size and sintering properties of powder

|

图 9. 包覆不同量TEOS的YAG∶Ce3+荧光粉在1475~1625 ℃烧结5 h后样品的致密度

Fig. 9. Relative densities of YAG∶Ce3+ ceramics with different amounts of TEOS after inserting at 1475-1625 ℃ for 5 h

图 10. YAG在1575 ℃烧结5 h的微观组织形貌。(a)包覆2% TEOS前;(b)包覆2% TEOS后

Fig. 10. Micro-morphologies of YAG ceramics after inserting at 1575 ℃ for 5 h. (a) Before coated with 2% TEOS; (b) after coated with 2% TEOS

为进一步降低YAG陶瓷的致密化烧结温度,在TEOS包覆的基础上尝试采用添加CuO和CuO+TiO2(CuO与TiO2的质量比为1∶2)的方式进行YAG陶瓷的烧结。

图 11. 不同掺杂下YAG陶瓷在1400~1500 ℃温度范围烧结的致密度

Fig. 11. Relative densities of YAG ceramics sintered at 1400-1500 ℃ under different doping conditions

3.3 致密化YAG陶瓷的硬度与断裂韧性

图 12. 不同温度和掺杂下烧结的YAG陶瓷的微观组织形貌。(a)掺杂CuO-TiO2,1450 ℃;(b)掺杂CuO,1475 ℃

Fig. 12. Micro-morphologies of YAG ceramics sintered at different temperatures and and at different doping. (a) Cuo-TiO2 doped, 1450 ℃; (b) CuO doped, 1475 ℃

图 13. 在不同温度下烧结5 h后样品的洛氏硬度

Fig. 13. Rockwell hardness of samples after sintering at different temperatures for 5 h

图 14. 在不同温度下烧结5 h后样品的断裂韧性

Fig. 14. Fracture toughness of samples after sintering at different temperatures for 5 h

TEOS的包覆量和烧结温度对YAG陶瓷力学性能的影响,实际上是YAG陶瓷烧结致密度对其力学性能的影响。对于相同成分的陶瓷材料,其致密度越高,硬度值越大。陶瓷材料的断裂韧性除了与致密度有关外,还与陶瓷材料的断裂模式有关。陶瓷材料烧结过程中,随着致密度的增大,陶瓷晶粒逐渐发育,结晶度也逐渐增大,依靠晶界或晶格扩散等机制将大部分乃至全部气孔从晶粒内部排出。此时,陶瓷晶粒强度逐渐大于晶界的强度,因此当陶瓷材料在外力作用下发生断裂时,裂纹更倾向于沿着能量消耗少的晶界进行,断裂模式发生改变,因此提高了断裂韧性。

图 15. 掺杂2% CuO的YAG陶瓷的洛氏硬度及断裂韧性

Fig. 15. Rockwell hardness and fracture toughness of YAG ceramics doped with 2% CuO

图 16. 掺杂2% CuO+TiO2的YAG陶瓷的洛氏硬度及断裂韧性

Fig. 16. Rockwell hardness and fracture toughness of YAG ceramic doped with 2% CuO-TiO2

4 结论

通过TEOS水解在经酸洗和表面修饰的YAG∶Ce3+荧光粉表面包覆了致密SiO2薄膜,制备了SiO2-YAG壳层结构,通过添加CuO+TiO2复相烧结助剂进一步降低了烧结温度,提高了陶瓷的力学性能。研究了包覆和烧结助剂对YAG陶瓷烧结性能的影响规律,结论如下。

1) 在YAG∶Ce3+荧光粉表面包覆活性SiO2可有效提高荧光粉的出光效率,同时还降低了YAG陶瓷的烧结温度,但是所制备的YAG陶瓷的荧光效率并未得到改善。

2) 包覆SiO2活性层的YAG陶瓷的力学性能得到明显改善,随着包覆量的增大,陶瓷断裂韧性呈现先增大后减小的趋势。当SiO2的包覆量为2%时,1575 ℃温度下烧结的YAG陶瓷样品中无残留气孔存在,致密度达96.3%。

3) 添加复合CuO和TiO2能够有效促进YAG陶瓷的致密化烧结过程,陶瓷晶粒发育完全接近六边形,晶粒大小分布均匀。YAG陶瓷在1450 ℃能够烧结致密,致密度为95.9 %,洛氏硬度为88.5 HRA,断裂韧性为1.7 MPa·m1/2。

[1] 肖志国. 半导体照明发光材料及应用[M]. 北京: 化学工业出版社, 2014.

Xiao ZG. Semiconductor lighting luminescent materials and applications[M]. Beijing: Chemical Industry Press, 2014.

[2] 李东平, 缪春燕, 刘丽芳, 等. 白光LED用YAG∶Ce 3+荧光粉的研究进展 [J]. 液晶与显示, 2005, 20(6): 526-531.

[4] 王宏志, 高濂, Hirokazu Kawaoka, 等. 多晶YAG陶瓷的制备及力学性能[J]. 硅酸盐学报, 2001, 29(1): 35-38.

[6] 靳亚硕, 郭向朝, 曹顿华, 等. 激光激发Ce∶YAG单晶与陶瓷的发光性能[J]. 中国激光, 2017, 44(10): 1003001.

[7] 雷卉, 庞振华, 任豪. Nd∶YAG透明陶瓷尺寸对激光性能的影响[J]. 激光与光电子学进展, 2017, 54(12): 121407.

[8] 李兴旺, 张月娟, 莫小刚, 等. Nd∶YAG透明陶瓷制备与激光性能[J]. 人工晶体学报, 2014, 43(10): 2546-2554.

[9] 修光捷, 曾群, 王飞, 等. 固相法制备Ce, Cr∶YAG透明陶瓷及其荧光性能研究[J]. 发光学报, 2016, 37(10): 1213-1216.

[12] Ikesue A, Kinoshita T, Kamata K, et al. Fabrication and optical properties of Nd∶YAG ceramics for solid-state laser[J]. Journal of the American Ceramic Society, 2005, 78(4): 1033-1040.

[13] HellerA. Transparent ceramics spark laser advances[J]. Science & Technology Review, 2006( 4): 10- 17.

[14] 石云, 吴乐翔, 胡辰, 等. Ce∶Y3Al5O12透明陶瓷在白光LED中的应用研究[J]. 激光与光电子学进展, 2014, 51(5): 052302.

[16] Armani C J. Ruggles-Wrenn M B, Hay R S, et al. Creep of polycrystalline yttrium aluminum garnet (YAG) at elevated temperature in air and in steam[J]. Materials Science & Engineering A, 2014, 589(2): 125-131.

[20] 吉祥波, 邓建国, 康彬, 等. Nd∶YAG陶瓷的烧结性能研究[J]. 强激光与粒子束, 2014, 26(7): 30-34.

[23] FangR, LuT, WeiN, et al. Sintering evolution of novel Nd∶YAG powders with TEOS as additive[M]. Jiang D L. Ceramic materials and components for energy and environmental applications. New York: John Wiley & Sons, 2010: 585- 590.

[25] Li YC, GuoW, Lu TC, et al. Sintering of transparent polycrystal Nd∶YAG with MgO as additive[J]. Key Engineering Materials, 2008, 368/369/370/371/372: 426- 428.

[26] Meng Q X, Liang B Y, Li H Y, et al. Fabrication of transparent Nd∶YAG ceramics by vacuum sintering with CaF2 and tetraethoxysilane additives[J]. Materials Science and Technology, 2009, 25(8): 1062-1064.

[27] Pandey S J. Quantification of SiO2 sintering additive in YAG transparent ceramics by laser-induced breakdown spectroscopy (LIBS)[J]. Optical Materials Express, 2017, 7(5): 1666-1671.

[29] Bohren CF, Huffman DR. Absorption and scattering of light by small particles[M]. Weinheim: Wiley-VCH Verlag GmbH, 2007: 475- 476.

[30] Palik ED. Handbook of optical constants of solids II[M]. Cambridge: Academic Press, 1985: 189.

[31] MätzlerC. MATLAB functions for Mie scattering and absorption[R]. Bern: Institute of Applied Physics,University of Bern, 2002: 2002- 08.

Article Outline

谢小彤, 朱海涛, 刘贺, 何钦江, 傅仁利. YAG∶Ce 3+荧光粉制备陶瓷的低温烧结与性能 [J]. 激光与光电子学进展, 2018, 55(11): 111602. Xiaotong Xie, Haitao Zhu, He Liu, Qinjiang He, Renli Fu. Low-Temperature Sintering and Properties of Ceramics Fabricated from YAG∶Ce 3+ Phosphor Powder [J]. Laser & Optoelectronics Progress, 2018, 55(11): 111602.