激光+脉冲熔化极气体保护复合焊接表面成形及稳定性研究  下载: 879次

下载: 879次

1 引言

激光电弧复合焊是将激光和电弧热源耦合在一起作用于同一熔池上的一种焊接方法,激光复合焊接过程最常用的一种焊接模式是让电弧作用在脉冲模式[1-3],脉冲GMAW工作在一个经过优化的专家数据库,当有外部因素扰动时必然会影响其原有的平衡[4-5]。激光电弧复合焊接由于是将两种焊接方法耦合在一起,过程中涉及的激光与电弧耦合的参数较多,为了获取期望的焊缝形貌必须要找到一个相对稳定的工艺参数窗口,目前需要进行大量的参数优化工作才能获得理想的熔深及表面形貌[6-8],但是这种方法相当耗费实验材料与工时。实验设计(DOE)方法可以通过较少的投入获得最大的收益[9],这一方法目前被用来优化复合焊接过程的工艺参数[10-11], Moradi等[12]采用DOE方法中的响应曲面法(RSM)分析原理对Ni基合金激光焊接过程进行了评定,同时作者也对复合焊接过程的稳定性进行了评估[13],目前大多的实验设计仅仅是依赖工程经验确定一个相对比较合理的工艺参数,很少在实验的同时对影响趋势的机理进行探究。

本文的目的是通过DOE方法研究焊缝表面成形的稳定性,并通过高速摄影的方法研究产生非稳定结果的内在机理。实验中,主要考虑了焊接电压、光丝间距、激光功率这三个工艺参数。

2 实验方法与设备

实验采用8 mm厚E36船用钢板,表面堆焊(BOP)的方式,弧焊设备为福尼斯TPS5000焊机,激光器采用10 kW光纤激光器(YLR-10000,IPG,美国),光纤直径为200 mm,激光功率设定为连续输出2~6 kW。光纤激光器激光加工头透镜的焦距为300 mm,焊接的模式为电弧引导模式,焊机工作模式为脉冲模式,电压变化范围设定为22~34 V,光丝间距的变化设定为0~4 mm。

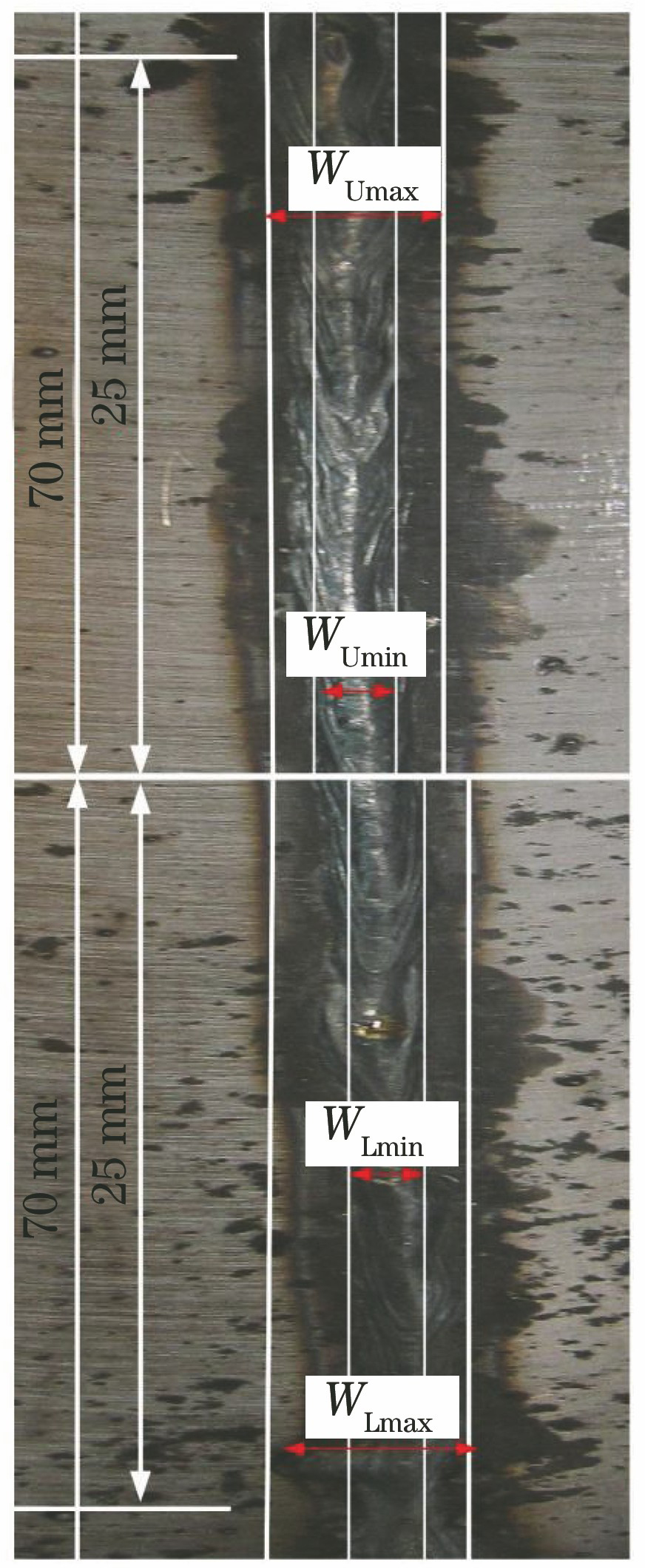

激光功率、光丝间距、焊接电压三个变量作为DOE的输入变化量,为了评定焊接过程的不稳定性,在焊接过程中选择实际焊缝长度的中间部位进行焊缝质量评估,这样可以避免起弧和收弧的影响,如

表 1. 根据Minitab设计的三因素5水平表

Table 1. Three-factor 5-level table designed according to Minitab

|

实验采用了田口实验设计法,共设计了5个水平,采用了MiniTab商业软件,在实验过程中同时对各组的电信号、熔滴过渡信号和电弧等离子形态进行了监测。

3 实验结果

根据DOE进行了25组实验,输出响应结果如

图 2. 焊接电压的输入及光丝间距对焊缝表面形貌的影响

Fig. 2. Influence of welding voltage input and the pitch of the optical fiber on weld surface morphology

表 2. 正交实验输出响应表

Table 2. Orthogonal test output response table

|

将输出响应导入Matlab可以得到三个影响因素对焊缝宽度的变化影响趋势,如

图 3. 焊接参数对焊接稳定性影响趋势。(a)电压-激光功率; (b)电压-光丝间距; (c)光丝间距-激光功率

Fig. 3. Trends of welding parameters' influence on welding stability. (a) Welding voltage and laser power; (b) arc voltage and distance laser-arc; (c) distance laser-arc and laser power

4 分析

为了解释产生这一现象的原因,通过高速摄影对不同情况下的电信号,以及熔滴过渡图像进行了分析,可以看出,基本分为三种情况。

情况一:正常稳定过渡。首先以P=6 kW,DDLA=3 mm, U=28 V为例,在相同的功率范围内,这组参数可以获得最好的稳定性。

图 4. 稳定焊接过程的熔滴过渡图及电信号图。 (a)熔滴过渡简化图;(b)焊接过程电信号图;(c)等离子体形态

Fig. 4. Droplet transition diagram and electric signal diagram of stable welding process. (a) Simplified diagram of droplet transition; (b) electric signal diagram of welding process; (c) plasma morphology

从图中可以看出,熔滴基本沿焊丝轴线完成过渡,同时熔滴落点区域与匙孔喷射金属不存在交互区域,所以熔滴落入熔池后对匙孔的稳定性影响较小,匙孔的波动频率与波动范围不受熔滴的影响,最终匙孔喷射等离子体对电弧等离子体的影响也相对较小,二者的融熔金属在工件上方存在一个非交互影响区。这点从电信号变化规律也可以看出。从结果可以看出,各个脉冲的电流电压差异较小,脉冲信号比较规则,说明激光致等离子体对电弧等离子体的物理特性参数影响较小。此外,从电弧形态也可以看出,在这种情况下,电弧等离子体相对比较发散,导电通道在峰值期间主要建立在工件表面和焊丝端部。

情况二:非正常间歇过渡(大小滴)。以P=6 kW,DDLA=0,U=34 V为例,

从熔滴过渡结果可以看出,在整个过渡过程中,熔滴大小尺寸分布很大(直径范围为1~3.3 mm),在匙孔喷射的等离子流不是很强烈时,熔滴落点基本分布在图示落点区域的左半区间,当匙孔喷射的等离子流很强烈时,此时下一熔滴会变得很大,同时熔滴落点会更加靠近匙孔区域(图示落点区域的右半部分),从图中也可以看到,熔滴的落点区域与匙孔金属的喷射区域存在一个交互区域,这种交互作用进一步增强了焊丝熔滴过渡对匙孔金属的影响以及匙孔喷射对焊丝熔滴过渡的影响,最终导致焊接过程的不稳定性进一步增大。同样,这种不稳定性很直观地反映为电信号的波动,从图中可以看出,电信号处于不断的校正过程中,会出现无法完成过渡的情况。

从等离子图片可以看出,在高功率、高电压、低光丝间距情况下,电弧的导电通道完全建立在匙孔产生的等离子体和电极之间,当匙孔塌陷或匙孔遭遇熔滴影响时,激光致等离子体的数量急剧上升,等离子体的电离度增大,匙孔面积增大,然后电弧的导电通道不是建立在工件之间,而是直接建立在焊丝端部与等离子体之间,最终导致电流分布发生变化,等离子体对焊丝端部的激光加热增强,导致焊丝熔化量增加,在电磁力和金属蒸气反作用力的作用下,出现熔滴非轴向过渡。在大小滴间歇过渡的情况下,焊缝熔池区域的填充金属时大时小,同时大滴金属会跌落偏离熔池中心线,最终导致焊缝宽度尺寸差异性增大。匙孔的稳定性直接决定了电弧的形态和电流密度分布,最终决定了熔滴过渡形态。熔滴的非轴向过渡导致间歇性的大颗粒熔滴进入激光传输通道,影响激光能量传输,干涉电弧的稳定导电通道,最终造成焊接过程不稳定。

情况三:非正常短路过渡。以P=6 kW,DDLA =0,U=22 V为例,

图 5. 非正常间歇过渡引起极度不稳定焊接过程的熔滴过渡图及电信号图。 (a)熔滴过渡简化图;(b)焊接过程电信号图;(c)等离子体形态

Fig. 5. Drop transition diagram and electric signal diagram of extremely unstable welding process caused by abnormal intermittent transition. (a) Simplified diagram of droplet transition; (b) electric signal diagram of welding process; (c) plasma morphology

图 6. 非正常短路过渡引起极度不稳定焊接过程的熔滴过渡图及电信号图。 (a)熔滴过渡简化图;(b)焊接过程电信号图;(c)等离子体形态

Fig. 6. Drop transition diagram and electrical signal diagram of extremely unstable welding process caused by abnormal short circuit transition. (a) Simplified diagram of droplet transition; (b) electric signal diagram of welding process; (c) plasma morphology

从图中可以看出,在电压较低而激光功率较大且光丝间距较小的情况下,由于电压较低,整个弧长较短,熔滴过渡形态为近似短路过渡,已形成的熔滴在这种情况下很容易与匙孔喷射的金属流合成一体,熔滴端部形态会随匙孔振荡。从电信号结果也可以看出,这一过程中存在大量的短路过程,且短路时间和状态不存在规律性。

根据上述实验结果,

图 7. 熔滴过渡形态与焊缝稳定性模型图。(a)非正常间歇过渡(大小滴);(b)非正常短路过渡

Fig. 7. Model diagram of droplet transition shape and weld stability. (a) Abnormal intermittent transition (large and small drops); (b) abnormal short circuit transition

5 结论

通过DOE方法研究了焊缝成形和过程稳定性与光丝间距、焊接电压和激光功率的关系,并通过高速摄影和电信号的方法研究了产生非稳定结果的内在机理。

1) 随着激光功率增大,电压增大,光丝间距减小,复合焊接过程的不稳定性明显增强,在极限参数交汇的点,焊道不均匀特征更加明显。

2) 造成焊接过程不稳定的原因是激光致等离子体会影响熔滴的受力和过渡形式。随着激光功率的增加,匙孔喷射的金属蒸气反作用力增加,使得熔滴和匙孔交互作用区间变大,阻碍熔滴过渡;焊接电压过高使得弧长变长,熔滴变大,并丧失轴向过渡特征;较低的电压和较小的光丝间距使得熔滴与匙孔喷射的金属流合成一体,导致焊接过程振荡。

[2] Norman P M, Karlsson J. Kaplan A F H. Mechanisms forming undercuts during laser hybrid arc welding[J]. Physics Procedia, 2011, 12: 201-207.

[3] Campana G, Fortunato A, Ascari A, et al. The influence of arc transfer mode in hybrid laser-mig welding[J]. Journal of Materials Processing Technology, 2007, 191(1/2/3): 111-113.

[4] 李敏, 张旺, 华学明, 等. 光纤激光与GMAW-P复合焊接等离子体及熔滴过渡动态特征研究[J]. 中国激光, 2017, 44(4): 0402008.

[5] Zhang W, Hua X M, Liao W, et al. Behavior of the plasma characteristic and droplet transfer in CO2 laser-GMAW-P hybrid welding[J]. The International Journal of Advanced Manufacturing Technology, 2014, 72(5/6/7/8): 935-942.

[6] Bagger C, Olsen F O. Review of laser hybrid welding[J]. Journal of Laser Applications, 2005, 17(1): 2-14.

[7] Yang Y, Cao L C, Zhou Q, et al. Multi-objective process parameters optimization of Laser-magnetic hybrid welding combining Kriging and NSGA-II[J]. Robotics and Computer-Integrated Manufacturing, 2018, 49: 253-262.

[8] Gao X S, Wu C S, Goecke S F, et al. Effects of process parameters on weld bead defects in oscillating laser-GMA hybrid welding of lap joints[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(5/6/7/8): 1877-1892.

[9] Ruggiero A, Tricarico L, Olabi A G, et al. Weld-bead profile and costs optimisation of the CO2 dissimilar laser welding process of low carbon steel and austenitic steel AISI316[J]. Optics & Laser Technology, 2011, 43(1): 82-90.

[11] Benyounis K Y, Olabi A G. Hashmi M S J. Multi-response optimization of CO2 laser-welding process of austenitic stainless steel[J]. Optics & Laser Technology, 2008, 40(1): 76-87.

[12] Moradi M, Ghoreishi M. Influences of laser welding parameters on the geometric profile of NI-base superalloy Rene 80 weld-bead[J]. The International Journal of Advanced Manufacturing Technology, 2011, 55(1/2/3/4): 205-215.

张旺, 唐彬, 郭彦兵, 华学明, 李芳. 激光+脉冲熔化极气体保护复合焊接表面成形及稳定性研究[J]. 激光与光电子学进展, 2020, 57(17): 171401. Wang Zhang, Bin Tang, Yanbin Guo, Xueming Hua, Fang Li. Investigation on Surface Forming and Stability of Laser+Pulse Melting Gas Metal Arc Hybrid Welding[J]. Laser & Optoelectronics Progress, 2020, 57(17): 171401.