超大尺度线结构光传感器内外参数同时标定  下载: 882次

下载: 882次

1 引言

随着现代制造业的发展,为提高产品的质量,工业生产对大尺寸工业产品(如汽车覆盖件、火车车体壳件、铸件表面等)的现场以及高精度、快速测量提出了更高的要求。在可行的工业现场工件检测方法中,线结构光三维测量方法因具有测量范围大、精度高、非接触以及抗干扰能力强等特点得到了广泛应用[1-3]。现有的线结构光测量系统测量范围主要集中在中小视场内,对大尺寸工件的扫描效率较低、抗干扰能力较弱。本文针对该问题,建立了一种超大尺度线结构光测量系统,并研究了该系统的工业现场标定方法。

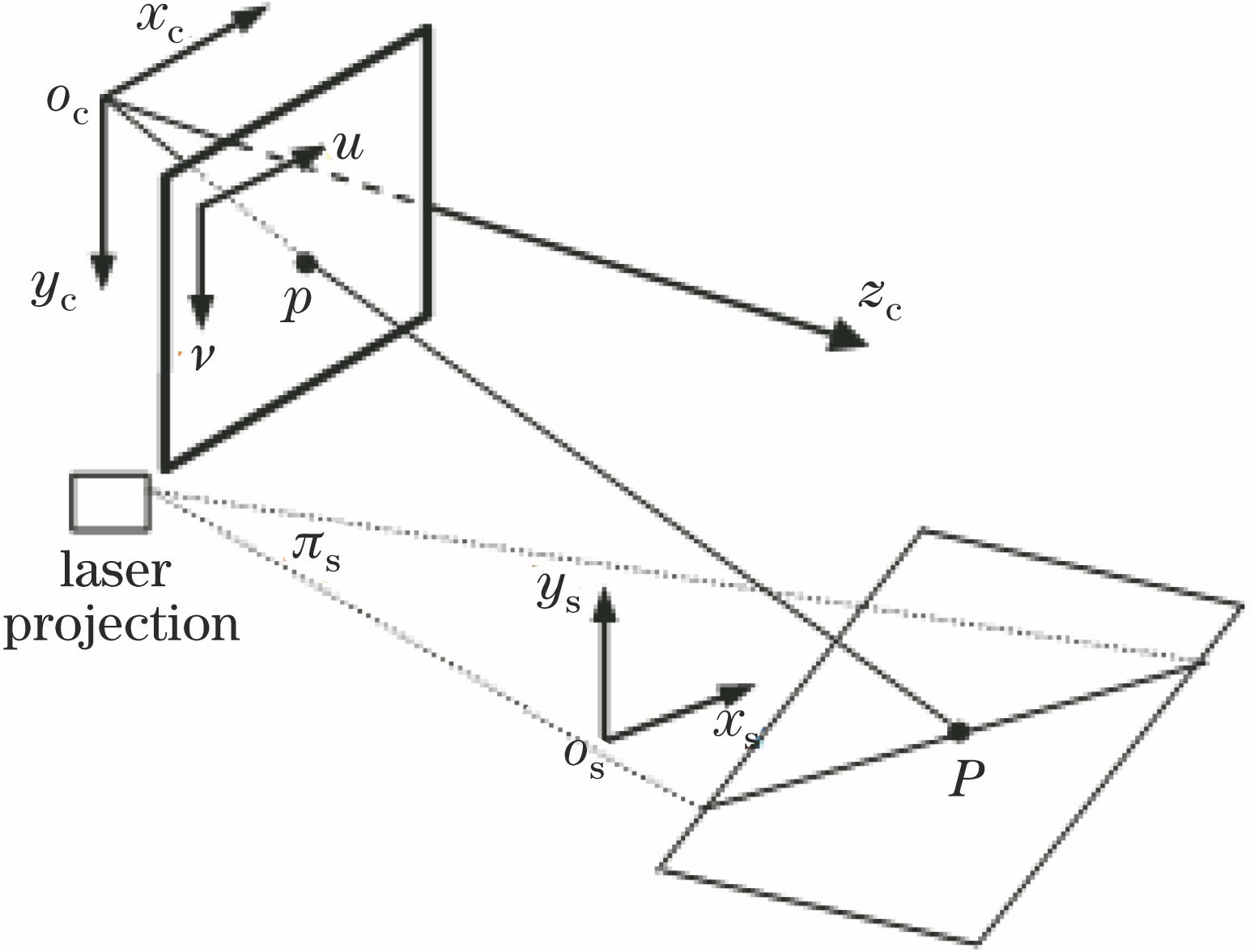

线结构光传感器主要由CCD相机和激光投射器组成,其利用激光三角法原理工作,直接获得光平面内被测物体表面的二维数据。而要实现三维测量必须得到光平面在摄像机坐标系下的方程以及传感器坐标系与机械坐标系之间的转换关系,前者确定结构光传感器内参数,后者确定结构光传感器外参数。

线结构光传感器的内、外参数标定是两个分开的过程,两者分别在不同条件下使用不同方法完成[4],标定外参数时内参数被当作固定值参与计算。由于传感器在实际使用过程中容易受到温度等外界因素的干扰,传感器参数在使用一段时间之后会发生变化。为解决该问题,国内外学者研究了一系列线结构光的内外参数同时标定的方法。标定过程所使用的靶标形式有三维靶标[5-8]和二维平面靶标[9-10],两者均通过将激光光条投射在靶标之上形成标定点进行内外参数的计算。针对超大尺度线结构光传感器的标定,加工大尺寸的靶标难以保证靶标精度,且现场标定时操作不便,虽然有学者提出过使用准一维靶标[11]和一维靶标[12]的标定方法,但标定过程相对复杂,且存在误差传递问题。目前,还未见到对超大尺度线结构光传感器内外参数同时进行标定的方法的研究。

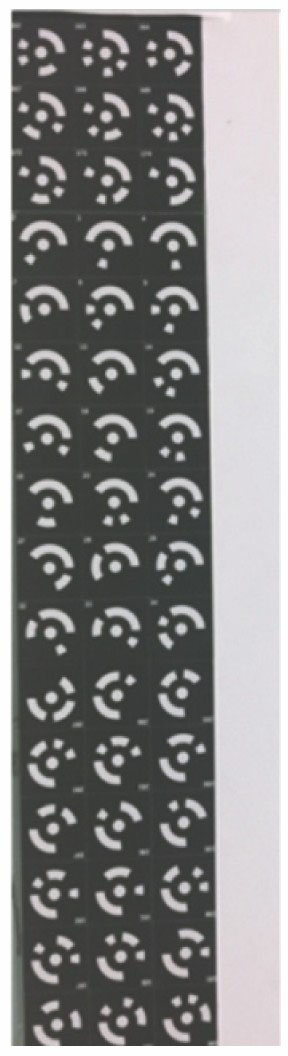

本文提出一种结构光内外参数同时标定的方法。该方法采用由三行共线编码点构成的准一维靶标进行标定,两轴导轨带动结构光传感器做多次平移运动,摄像机在此过程中拍摄多幅靶标与激光光条图像,根据靶标编码点圆心和激光光条的位置关系,即可同时标定传感器的内外参数。采用该方法时,内外参数标定过程互不影响,对提高测量系统精度有重要意义。

2 系统结构与工作原理

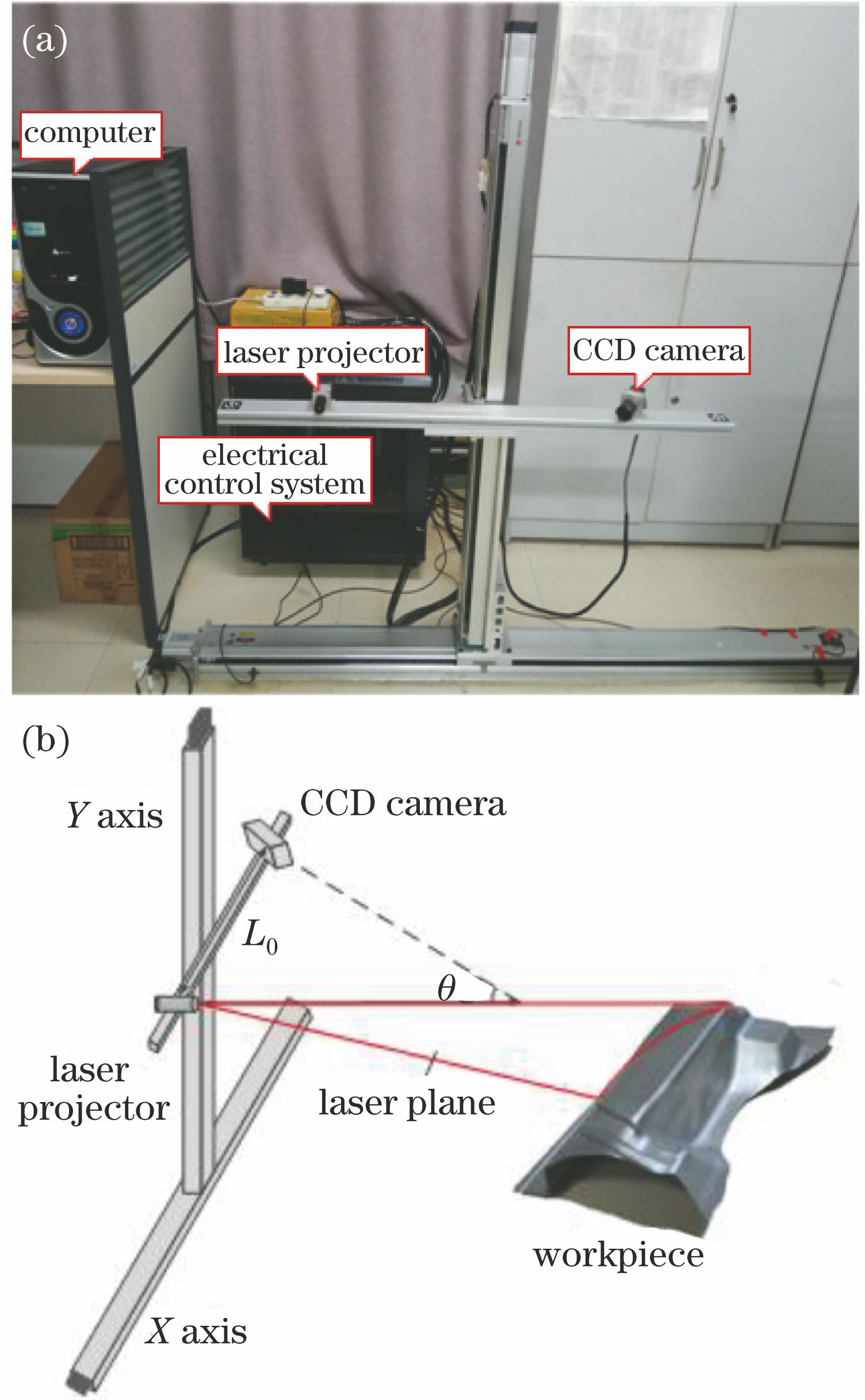

超大尺度线结构光传感器三维测量系统主要针对大型壳体工件的表面进行扫描测量,如汽车覆盖件、钣金类铸件等,其由超大尺度线结构光传感器、运动装置及其电气控制系统组成,如

图 1. 超大尺度线结构光三维测量系统。(a)实物图; (b)结构示意图

Fig. 1. Ultra-large scale line structured-light sensor 3D measurement system. (a) Real products; (b) structural representation

系统工作时,被测工件置于系统测量范围内且保持不动,使激光投射在物体表面形成可以被相机拍摄到的光条,如

3 线结构光传感器内外参数模型

3.1 结构光内参数模型

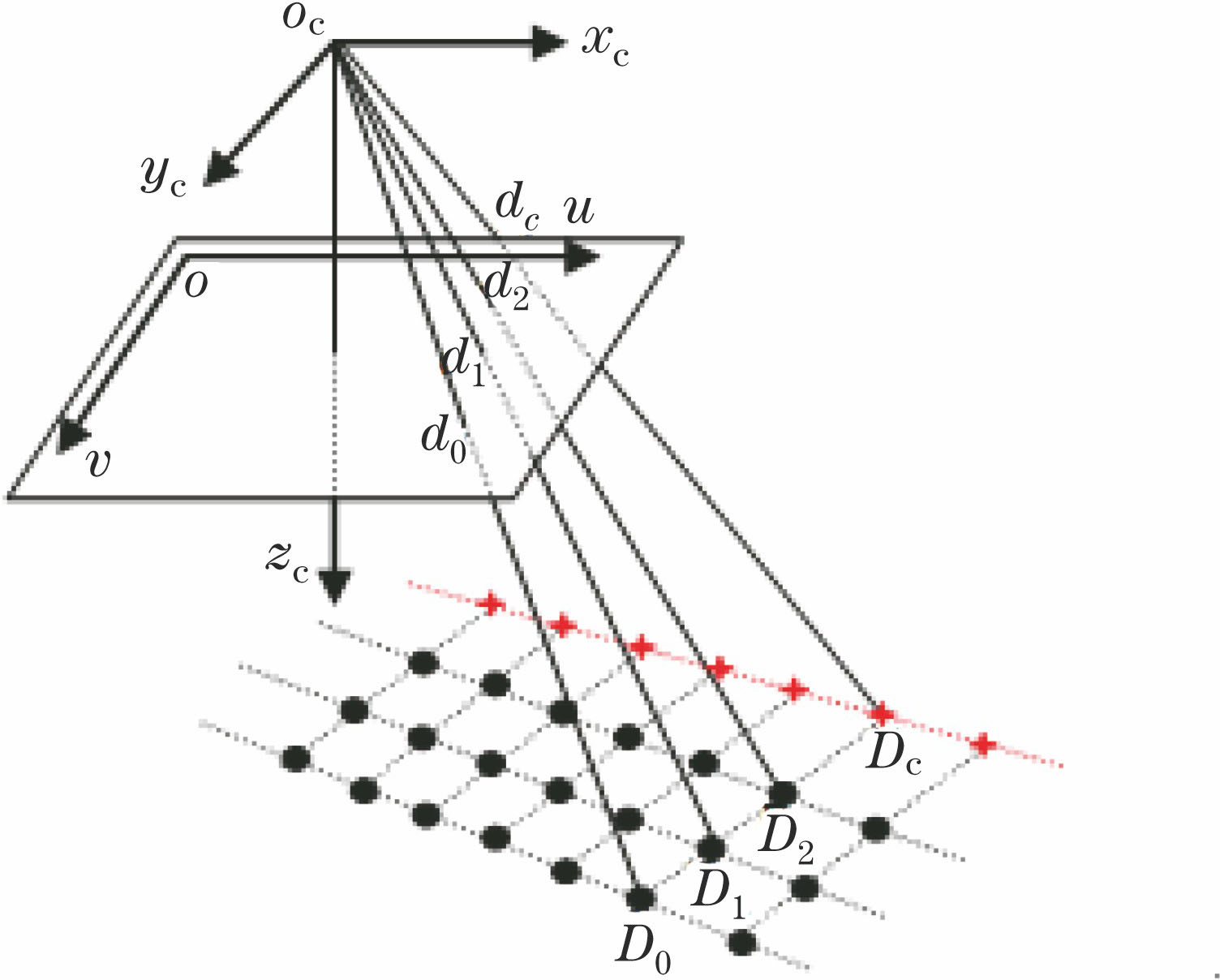

线结构光内参数模型如

设激光平面

式中

若已知点

3.2 结构光外参数模型

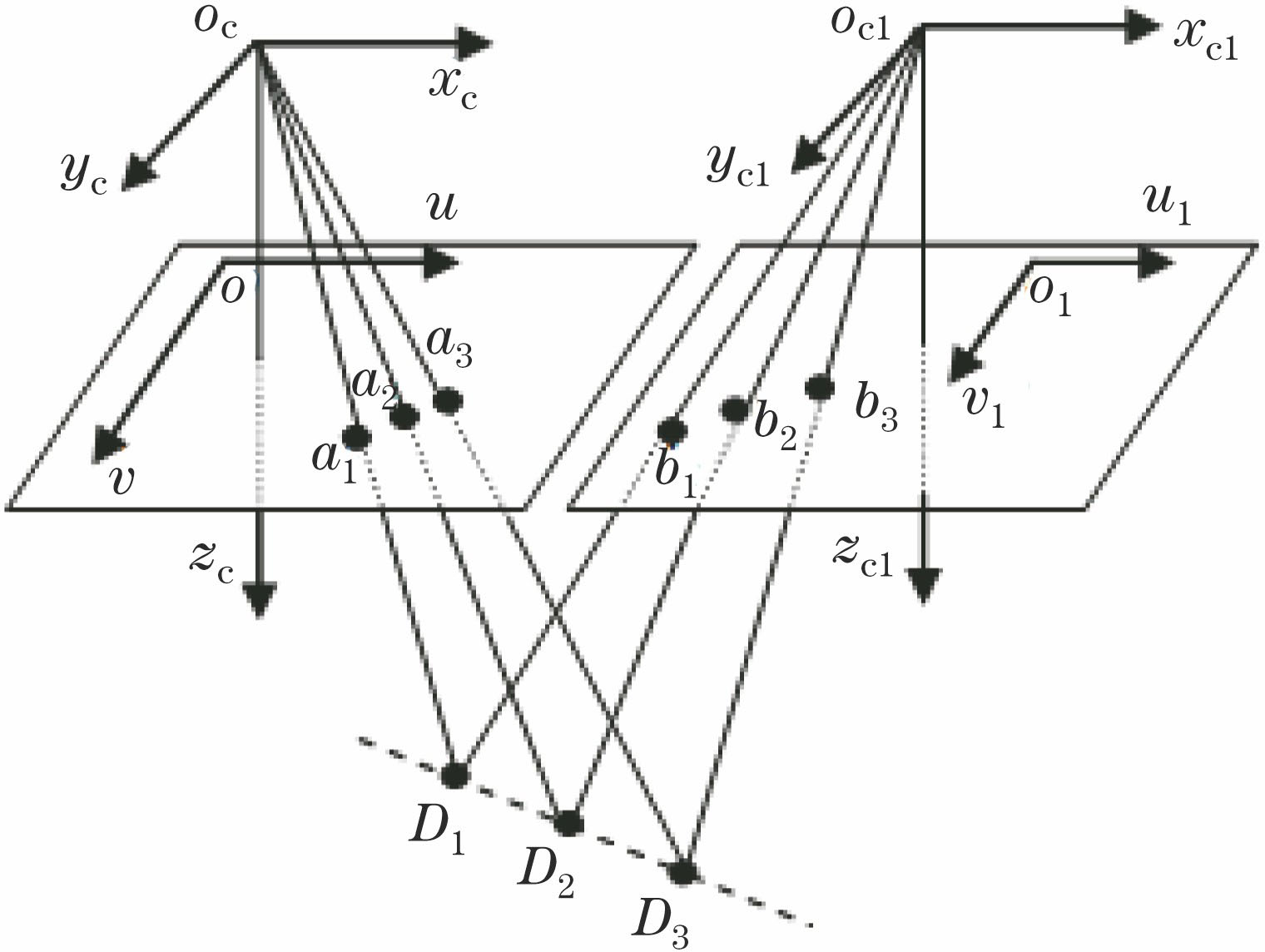

平移扫描的线结构光传感器三维测量系统,可以标定出扫描轴移动时线结构光传感器在摄像机坐标系下的运动方向[13]。根据当前的位置信息,将不同线结构光传感器位置下得到的三维激光点沿扫描方向平移至初始位置的摄像机坐标系下,可以得到被测物体的完整三维形貌。

根据上述测量原理得到外参数表达式为

式中

4 线结构光内外参数同时标定

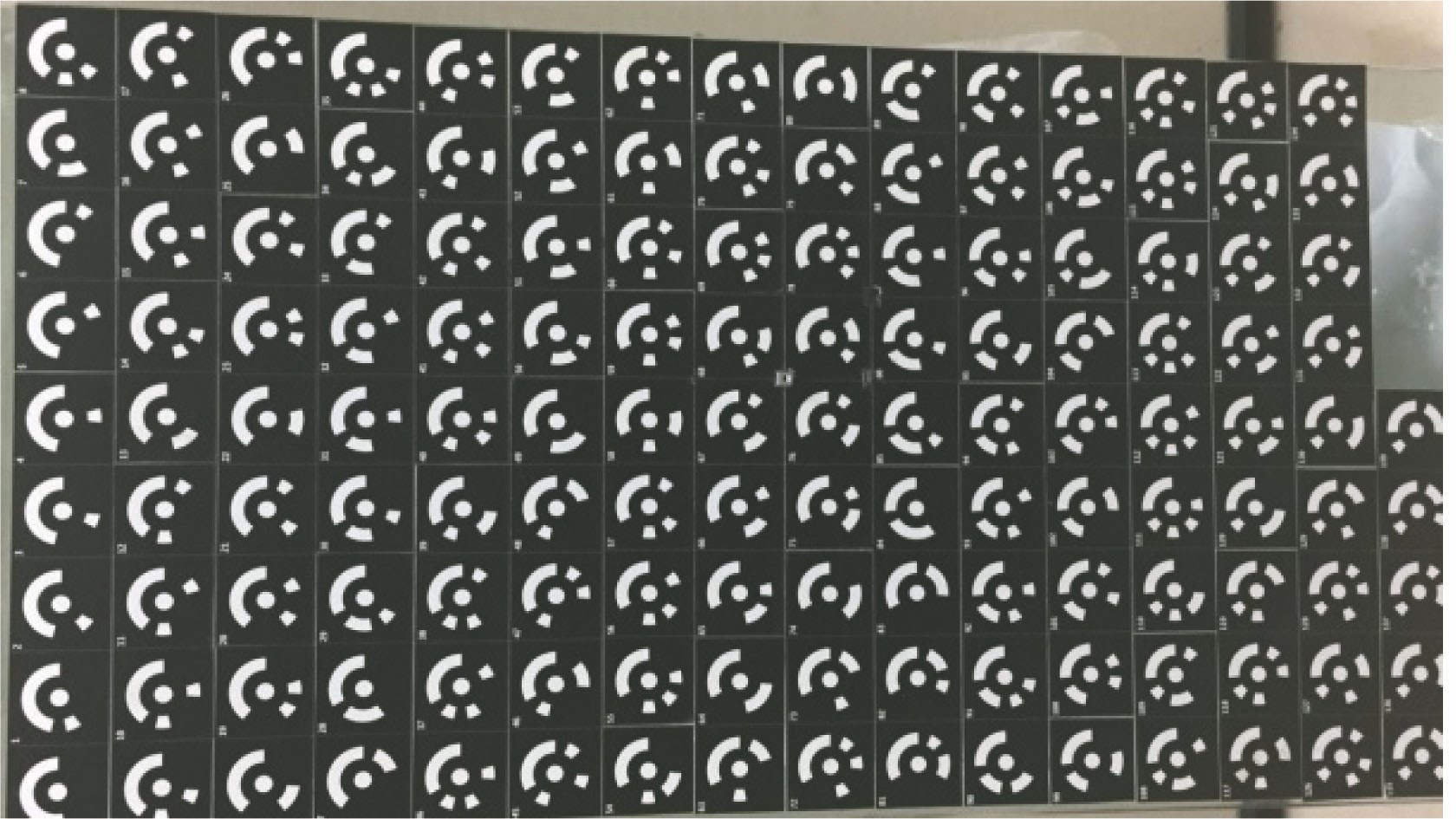

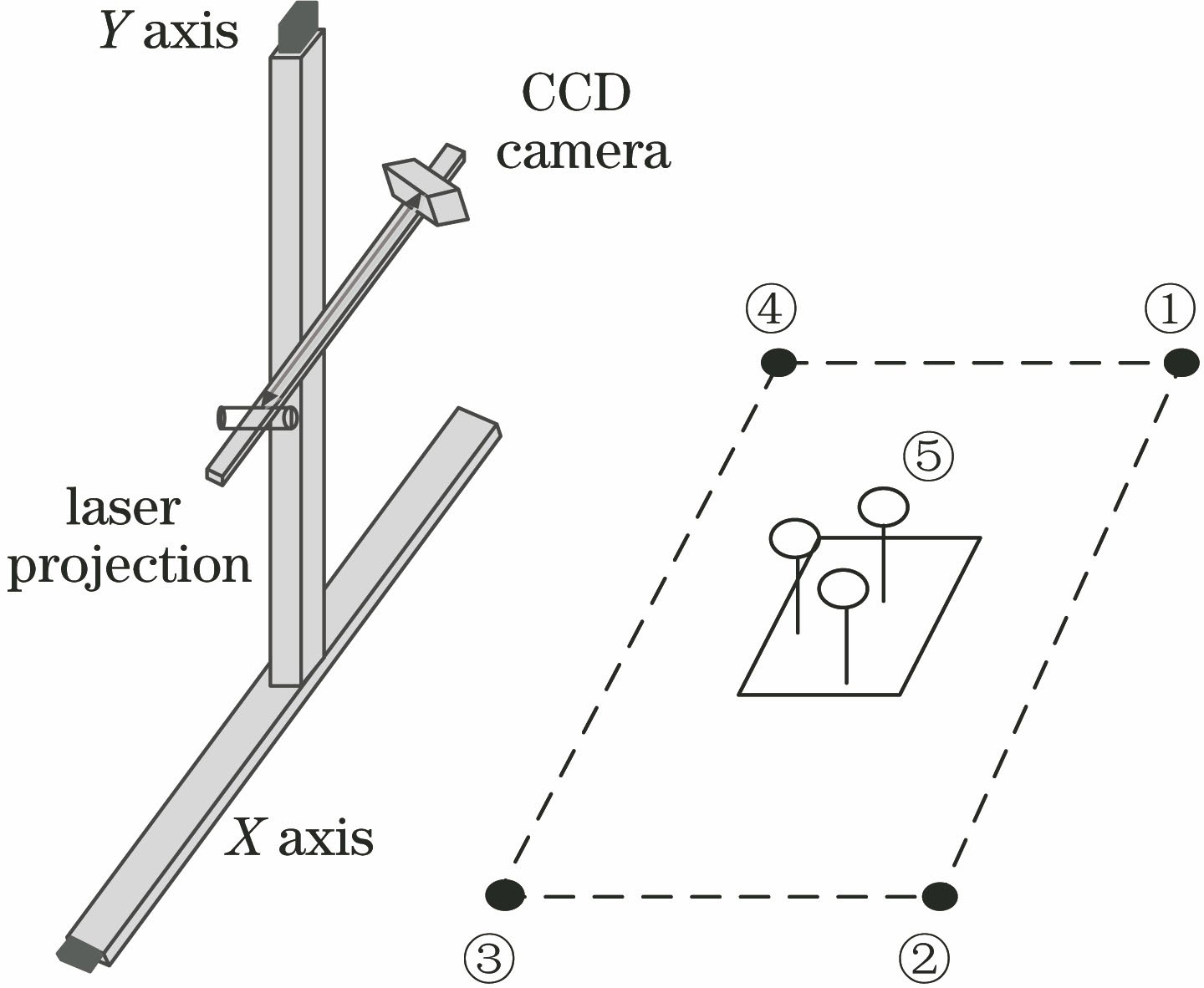

为了满足超大尺度线结构光传感器内外参数同时现场标定的需求,采用如

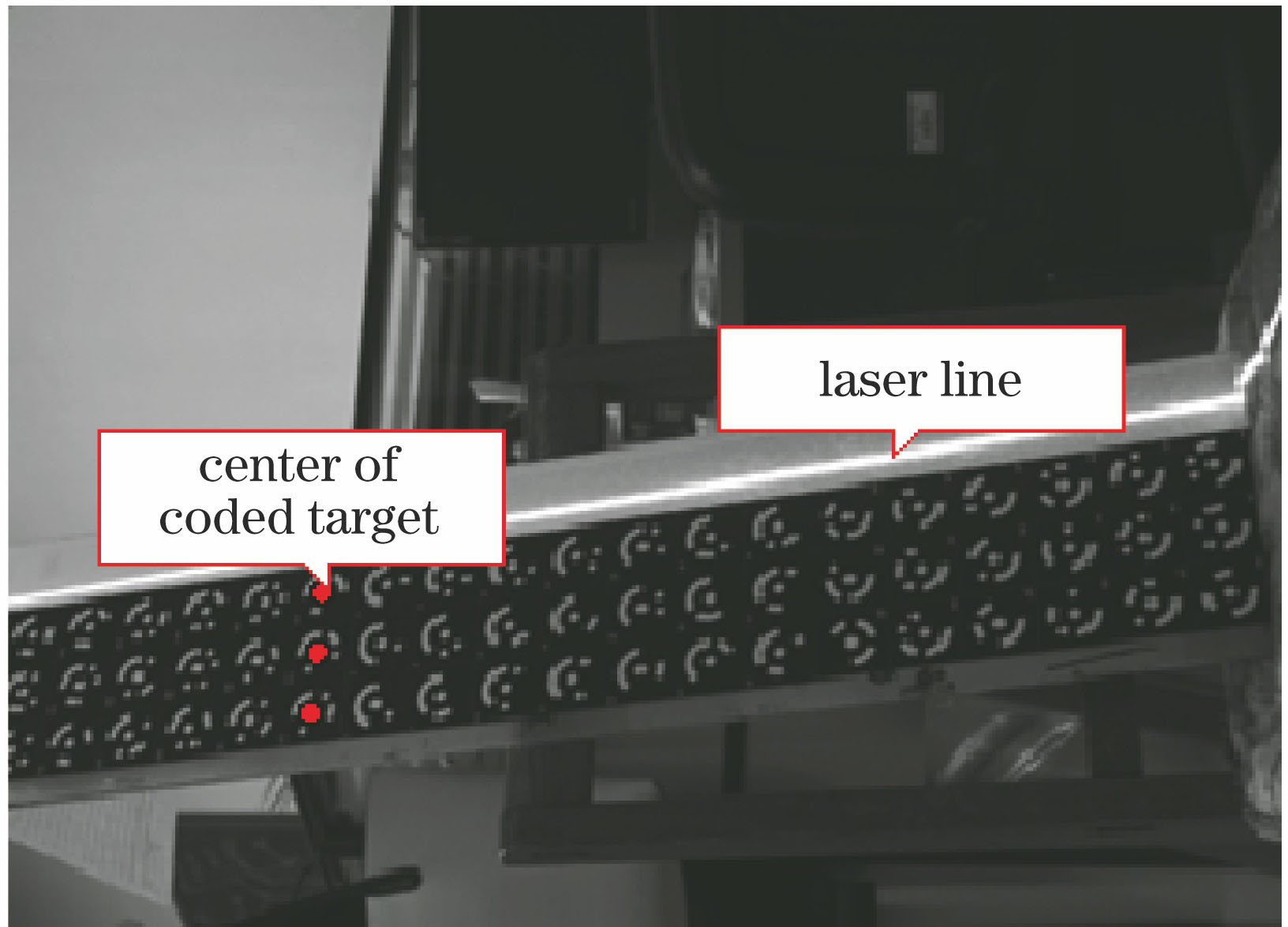

标定时,将靶标置于系统测量范围内且保持不动,将激光投射在靶标的白色区域,拍摄图像,如

4.1 结构光内参数计算

由消隐点的性质可知,三维空间中的平行直线经过透视投影之后相交于一点,即消隐点。消隐点与摄像机光心的连线与平行直线相互平行,该连线可以用来表示平行直线的方向。

当靶标保持位姿不变,导轨带动结构光传感器运动时,激光平面与靶标平面的交线(即激光光条直线)为一组平行直线。从

式中(

按照上述方法,提取靶标位姿发生变化后另一组平行直线的消隐点图像坐标。设

再对光平面方程中的

根据交比不变原理[16],可以得到方程

进而求解出标记点的世界坐标。在已知标记点世界坐标的情况下,根据文献[

17]中的方法计算得到摄像机内、外参数中的旋转矩阵

由于标记点位于激光平面内,在

4.2 结构光外参数计算

在靶标位姿保持不变的情况下,线结构光传感器在运动机构带动下沿扫描方向做平移运动,相当于保持传感器不动,靶标沿扫描方向的反方向移动[18]。如

设(

对

式中cos

5 实验设计与结果分析

扫描测量系统运动机构采用深圳菲格斯(FIGUNES)机电设备有限公司生产制造的电动运动机构,其中

5.1 系统标定实验

5.1.1 摄像机标定

采用文献[

17]中的摄像机标定方法,使用

标定结果为:焦距

5.1.2 结构光传感器内外参数同时标定

标定出摄像机内参数后,采用所提出的线结构光传感器内外参数同时标定方法进行标定。固定靶标位置和姿态,打开激光器,将激光光条投射在如

5.2 标定结果精度测试实验

5.2.1 内参数标定精度实验

为了验证内参数标定结果的精度和稳定性,设计内参数精度测试实验。保持传感器位置固定,将标准球放在激光平面内15个不同位置,光平面与球面相交于一条圆弧,利用最小二乘法对其进行拟合,然后进行误差分析。

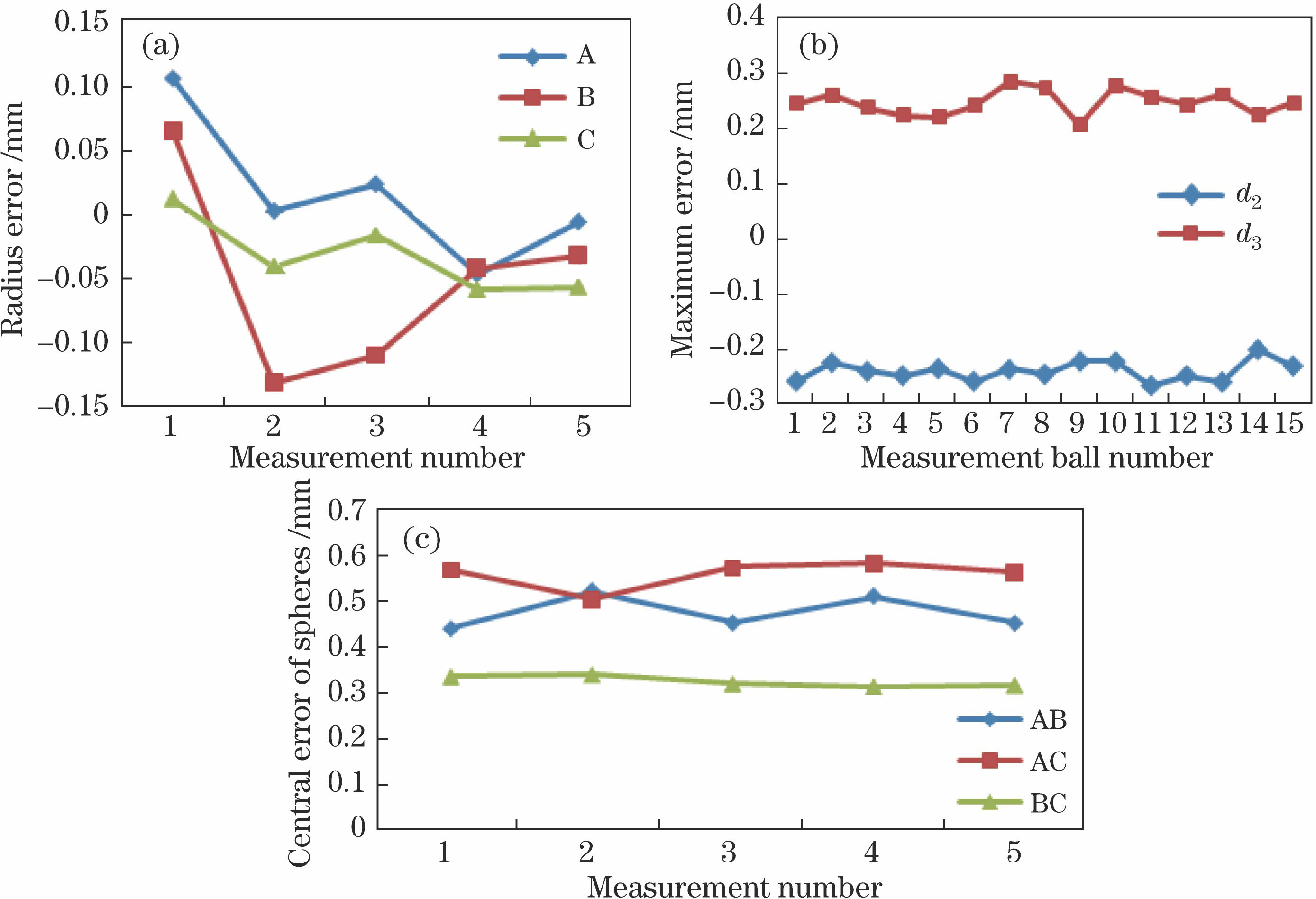

实验结果如

表 1. 多位置圆弧拟合结果

Table 1. Fitting result of circulararc of multi positions

|

5.2.2 系统扫描精度实验

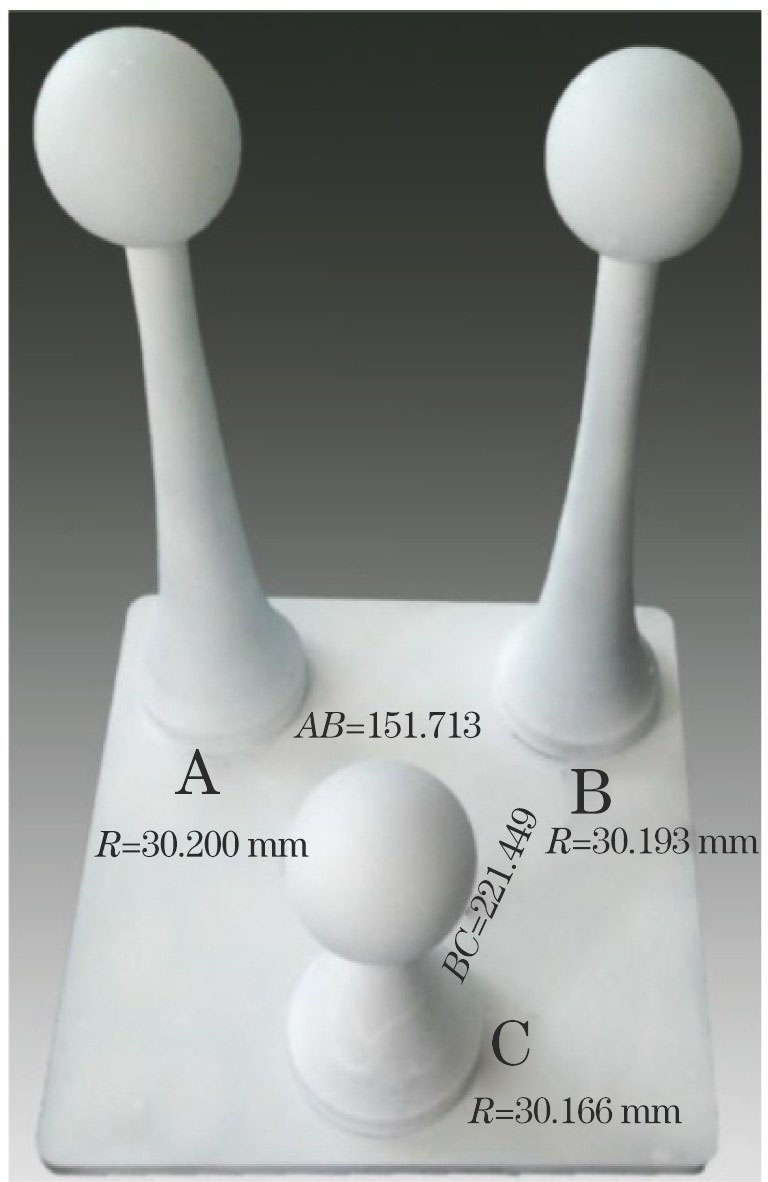

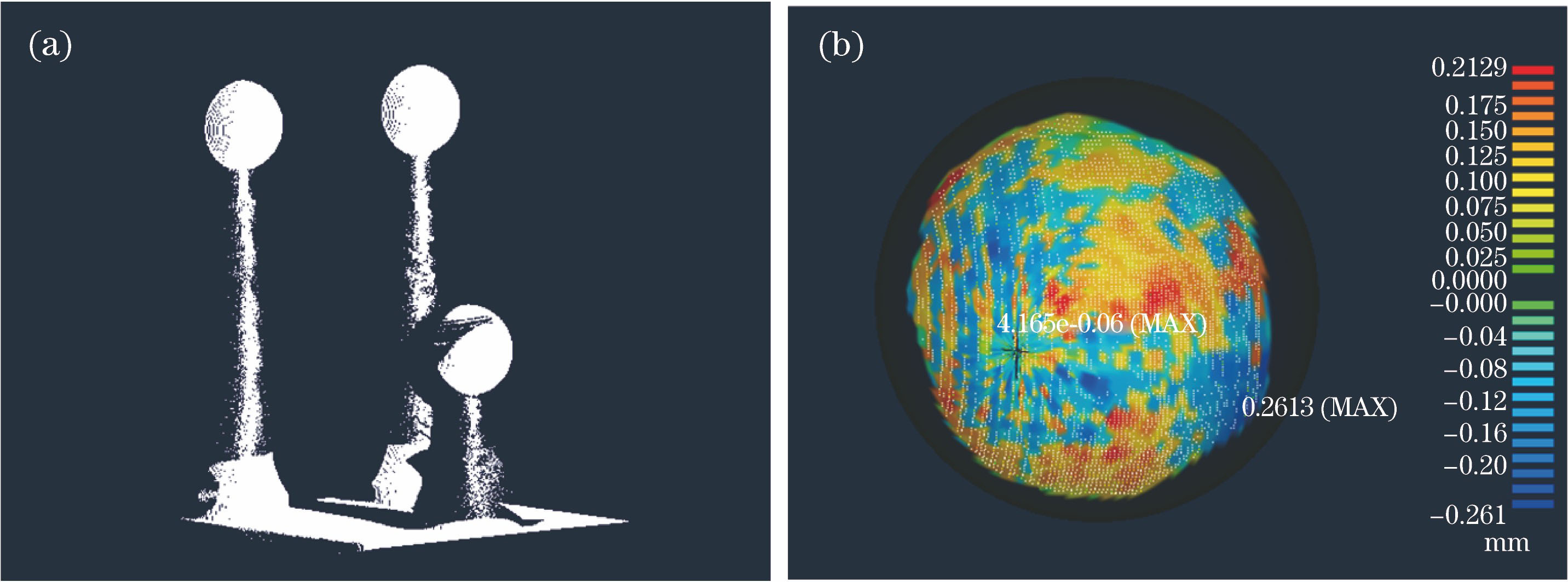

在内参数精度已知的情况下,设计多位置下的系统精度测量实验,其精度反映外参数的精度。采用如

利用Imageware软件打开点云数据,得到如

图 11. 三球标准件。(a)点云图; (b)单球拟合结果

Fig. 11. Three standard balls. (a) Scatter points; (b) fitting result of single ball

实验结果如

表 2. 多位置三球标准件测量值

Table 2. Multi-position fitting result of three standard balls

|

三球标准件A、B、C的半径和球心距已由三坐标测量机测得,测得半径:

实验结果表明,本文标定方法计算得到的结构光内外参数满足超大尺度线结构光扫描系统的设计精度要求。

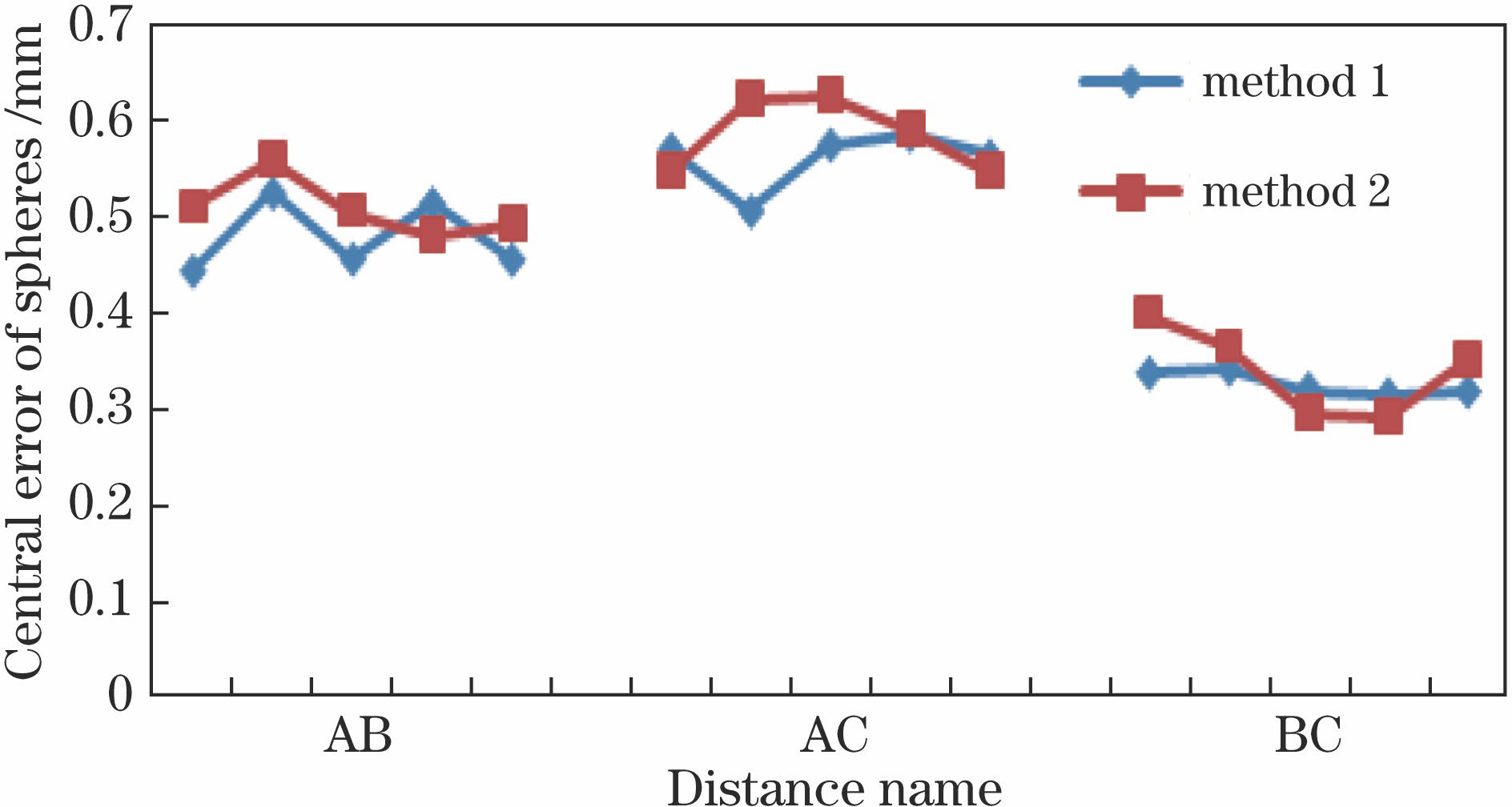

5.3 标定方法比较实验

采用文献[

11]中的方法对该系统的内外参数进行分步标定,选取能够更好反映系统测量结果空间精度的球心距作为标准。将被测件置于与5.2节中相同的5个位置,使用分步标定结果进行扫描测量,扫描结果得到的球心距如

图 12. 标准件扫描误差结果。(a)拟合半径误差; (b)正反法向最大误差; (c)球心距误差

Fig. 12. Scanning error results of standard balls. (a) Errors between the fitted and standard radius; (b) maximum error of positive and negative phase; (c) errors between standard spherical centers’ and measured distance

表 3. 分步标定球心距测量结果

Table 3. Measured results of the spherical centers’ distance of step calibration

|

图 13. 球心距误差比较

Fig. 13. Comparison of the spherical centers’ distance errors between method 1 and 2

由

6 结论

设计了一种超大尺度线结构光三维测量系统,并针对该系统的结构光传感器内外参数标定过程提出了一种参数同时标定的方法。该标定过程使用准一维靶标,操作简单,计算过程相对简便,实现了结构光传感器内外参数计算过程互不影响。实验结果表明,使用该方法的标定结果进行测量的系统,其测量精度更高,测量结果稳定性更好,说明该方法更适用于该系统的工业现场标定。

[1] 魏振忠, 张广军, 徐园. 一种线结构光视觉传感器标定方法[J]. 机械工程学报, 2005, 41(2): 210-214.

魏振忠, 张广军, 徐园. 一种线结构光视觉传感器标定方法[J]. 机械工程学报, 2005, 41(2): 210-214.

Wei Z Z, Zhang G J, Xu Y. Calibration approach for structured-lighted-stripe vision sensor[J]. Chinese Journal of Mechanical Engineering, 2005, 41(2): 210-214.

[3] 丁少闻, 张小虎, 于起峰, 等. 非接触式三维重建测量方法综述[J]. 激光与光电子学进展, 2017, 54(7): 070003.

丁少闻, 张小虎, 于起峰, 等. 非接触式三维重建测量方法综述[J]. 激光与光电子学进展, 2017, 54(7): 070003.

[4] 张曦, 张健. 线结构光标定方法综述[J]. 激光与光电子学进展, 2018, 55(2): 020001.

张曦, 张健. 线结构光标定方法综述[J]. 激光与光电子学进展, 2018, 55(2): 020001.

[8] CuiZ, LiuY, LiX. A novel extrinsic calibration method for robotic systems with structured light sensors[C]. IEEE International Conference on Robotics and Biomimetics, 2015: 2252- 2257.

CuiZ, LiuY, LiX. A novel extrinsic calibration method for robotic systems with structured light sensors[C]. IEEE International Conference on Robotics and Biomimetics, 2015: 2252- 2257.

[10] 解则晓, 陈文柱, 迟书凯, 等. 基于结构光视觉引导的工业机器人定位系统[J]. 光学学报, 2016, 36(10): 1015001.

解则晓, 陈文柱, 迟书凯, 等. 基于结构光视觉引导的工业机器人定位系统[J]. 光学学报, 2016, 36(10): 1015001.

[11] 解则晓, 刘静晓. 超大尺度线结构光传感器现场标定技术[J]. 中国激光, 2015, 42(12): 1214001.

解则晓, 刘静晓. 超大尺度线结构光传感器现场标定技术[J]. 中国激光, 2015, 42(12): 1214001.

[12] 解则晓, 朱瑞新, 张安祺. 超大尺度线结构光传感器三维测量系统外参数标定[J]. 中国激光, 2017, 44(10): 1004003.

解则晓, 朱瑞新, 张安祺. 超大尺度线结构光传感器三维测量系统外参数标定[J]. 中国激光, 2017, 44(10): 1004003.

[13] 曾祥军, 霍金城, 吴庆阳. 线结构光三维测量系统扫描方向的标定[J]. 中国激光, 2012, 39(1): 0108002.

曾祥军, 霍金城, 吴庆阳. 线结构光三维测量系统扫描方向的标定[J]. 中国激光, 2012, 39(1): 0108002.

[14] 解则晓, 高翔, 朱瑞新. 环状编码标记点的高效提取与鲁棒识别算法[J]. 光电子·激光, 2015, 26(3): 559-566.

解则晓, 高翔, 朱瑞新. 环状编码标记点的高效提取与鲁棒识别算法[J]. 光电子·激光, 2015, 26(3): 559-566.

Xie Z X, Gao X, Zhu R X. Efficient extraction and robust recognition algorithm of circular coded target[J]. Journal of Optoelectronics·Laser, 2015, 26(3): 559-566.

[15] 卢津, 孙惠斌, 常智勇. 新型正交消隐点的摄像机标定方法[J]. 中国激光, 2014, 41(2): 0208001.

卢津, 孙惠斌, 常智勇. 新型正交消隐点的摄像机标定方法[J]. 中国激光, 2014, 41(2): 0208001.

[16] 李进明, 林意. 基于交比不变性的摄像机标定方法[J]. 计算机工程与设计, 2011, 32(3): 1126-1129.

李进明, 林意. 基于交比不变性的摄像机标定方法[J]. 计算机工程与设计, 2011, 32(3): 1126-1129.

Li J M, Lin Y. Method for camera calibration based on cross-ratio invariability[J]. Computer Engineering and Design, 2011, 32(3): 1126-1129.

[18] 刘震, 张广军, 魏振忠, 等. 一种高精度线结构光视觉传感器现场标定方法[J]. 光学学报, 2009, 29(11): 3124-3128.

刘震, 张广军, 魏振忠, 等. 一种高精度线结构光视觉传感器现场标定方法[J]. 光学学报, 2009, 29(11): 3124-3128.

[19] Ranganathan A. The Levenberg-Marquardt algorithm[J]. Tutoral on Lm Algorithm, 2004, 11(1): 101-110.

Ranganathan A. The Levenberg-Marquardt algorithm[J]. Tutoral on Lm Algorithm, 2004, 11(1): 101-110.

Article Outline

解则晓, 张安祺. 超大尺度线结构光传感器内外参数同时标定[J]. 光学学报, 2018, 38(3): 0315001. Xie Zexiao, Zhang Anqi. Simultaneous Calibration of the Intrinsic and Extrinsic Parameters of Ultra-Large-Scale Line Structured-Light Sensor[J]. Acta Optica Sinica, 2018, 38(3): 0315001.