体激光能量密度对选区激光熔化316L不锈钢各向异性的影响  下载: 1048次

下载: 1048次

1 引言

316 L不锈钢属于奥氏体不锈钢,具有优异的耐腐蚀性、抗辐照性、抗氧化性、高温和低温力学性能、生物中性以及良好的食品相容性等,广泛应用于交通电力、石油化工、航空航天、航海**,以及轻工纺织、医学食品等领域[1-2]。

选区激光熔化(SLM)使用高强度能量来熔化粉末,这种方法近年来引起了很多研究人员的关注[3-5],为传统制造方法难以生产的部件提供了独特的制造方式。通常,铸造过程的冷却速度约为

2 实验方法

2.1 实验设备和材料

采用中国中瑞智创三维科技股份有限公司研发的选区激光熔化设备iSLM150进行实验,该设备的最大输出功率为200 W,激光波长为1064 nm,光斑直径为70 μm,在氮气保护氛围下进行实验。该设备最大的优点是在同一批次打印过程中,可以改变扫描间距、扫描速度、激光旋转角度等参数。

用水雾化316L不锈钢金属粉末作为实验材料,其特性如

表 1. 粉末特性

Table 1. Powder characteristics

|

表 2. 316L不锈钢的主要化学成分

Table 2. Main chemical composition of 316L stainless steel

|

2.2 实验方法设计

在快速铸造技术中,铸件的品质是由铸造精度间接决定的,而快速成形技术的成形精度决定铸造精度[17-18]。在选区激光熔化工艺中,熔化材料和熔化工艺参数共同决定制件的精度及成形质量。在前期的实验中发现:1)随着激光功率增大,激光熔化粉末的能力增强,熔道变深,宽度变大,搭接率更高,有利于气泡从熔池里排出,形成完整致密的零件。2)扫描间距过小会导致球化,过大则会使搭接率降低,致密性变差。3)扫描速度过低时,液相可以获得较长的存在时间,能量供给过多,会出现熔体汇聚、过烧现象,易产生杂质和裂纹,成形质量差;扫描速度过大时,输入能量不足,粉末不能完全熔化,结合效果差,易产生孔隙,导致成形质量变差。

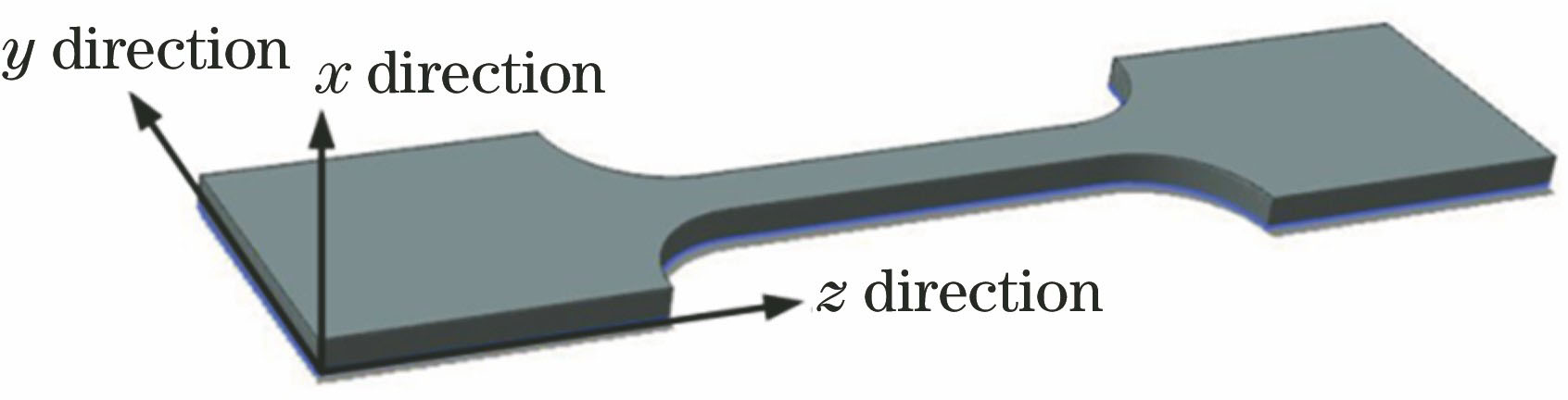

为了保证实验数据的代表性,本实验固定次要影响因素。固定扫描层厚为0.03 mm,激光旋转角为73°。采用分块跳跃式扫描,激光功率分别为140,170,200 W,扫描速度分别为800,1200,1400 mm/s,扫描间距分别为0.06,0.08,0.1 mm。生长方向分别为

2.3 实验测试与表征

选区激光熔化金属粉末过程会受到众多因素的影响,如金属粉末的性能、粉床温度、曝光速度、气体流量、扫描形状等。本实验着重研究体激光能量密度对成形件表面熔池形貌、力学性能、显微组织的影响,以及使成形件具有高抗拉强度和高断后伸长率的体激光能量密度的范围,控制成形件的表面熔池形貌及显微组织。体激光能量密度

式中:

3 实验结果与分析

本实验旨在探究工艺参数相互作用下成形件力学性能及组织的变化,将所要研究的激光功率、扫描速度、扫描间距、成形方向作为实验变量,每个实验变量在单因素实验的基础上选取三个试验水平,进行四因素三水平的正交实验,如

表 3. 四因素三水平的正交实验

Table 3. Four-factor-three-level orthogonal test

| ||||||||||||||||||||||||

表 4. 正交实验方案安排及实验结果

Table 4. Arrangement and results of orthogonal test

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.1 体激光能量密度与表面形貌的分析

熔池的形貌可以直接反映出选区激光成形的基本规律[19]。从

图 3. 不同体激光能量密度下316L不锈钢的表面熔池形貌。 (a) 40.48 J·mm-3;(b) 42.42 J·mm-3;(c) 55.56 J·mm-3; (d) 64.40 J·mm-3;(e) 72.92 J·mm-3;(f) 75.76 J·mm-3;(g) 79.37 J·mm-3;(h) 83.33 J·mm-3;(i) 118.06 J·mm-3

Fig. 3. Surface weld pool morphology of 316L stainless steel obtained at different bulk laser energy densities. (a) 40.48 J·mm-3; (b) 42.42 J·mm-3; (c) 55.56 J·mm-3; (d) 64.40 J·mm-3; (e) 72.92 J·mm-3; (f) 75.76 J·mm-3; (g) 79.37 J·mm-3; (h) 83.33 J·mm-3; (i) 118.06 J·mm-3

3.2 力学性能分析

从

图 4. 体激光能量密度与抗拉强度的散点图

Fig. 4. Scatter plot of bulk laser energy density versus tensile strength

从

图 5. 体激光能量密度与断后伸长率的散点图

Fig. 5. Scatter plot of bulk laser energy density versus percentage elongation after fracture

3.3 组织分析

在选区激光熔化过程中,材料的成形都要经历熔化、凝固、再熔化、再凝固的过程,直到得到最终完整的成形件。采用选区激光熔化工艺制备的零件的性能取决于凝固组织,凝固组织取决于局部凝固条件(凝固速度与固液界面的温度梯度)[23]。在凝固过程中,由于重熔凝固过程中外界条件的差异,会获得不同的组织,无论晶体如何取向,其生长方向都垂直于液固界面,但当生长速率增大时,晶粒生长方向会偏离择优生长方向[24]。体激光能量密度和扫描策略会影响热流方向和晶粒的生长,在扫描策略一致的条件下,掌握体激光能量密度与晶粒生长的关系,对控制成形件的质量以及提高制品的性能等非常重要。因此,选择

从

在选区激光熔化过程中,激光光斑依次由点到线、由线到面、再由面到体熔化重叠的粉末颗粒,从而形成清晰、细小似鱼鳞状的微熔池,如

通过分析优选的晶体取向与晶粒生长方向之间的关系发现,可以通过改变体激光能量密度来控制晶粒的生长。

图 6. 不同体激光能量密度下x 和y 向成形件的显微组织。(a) 83.33 J·mm-3;(b) 64.40 J·mm-3;(c) 40.48 J·mm-3

Fig. 6. Microstructures of x- direction and y -direction formed samples at different bulk laser energy densities. (a) 83.33 J·mm-3; (b) 64.40 J·mm-3; (c) 40.48 J·mm-3

图 7. 不同体激光能量密度下z 向成形件的显微组织。(a) 83.33 J·mm-3;(b) 64.40 J·mm-3;(c) 40.48 J·mm-3

Fig. 7. Microstructures of z- direction formed sample at different bulk laser energy densities. (a) 83.33 J·mm-3; (b) 64.40 J·mm-3; (c) 40.48 J·mm-3

4 结论

在一定参数范围内,研究了体激光能量密度对成形件表面熔池形貌、微观组织及各向异性的影响的影响。在力学性能方面,

目前,选区激光熔化技术仍处于发展阶段,该技术的层层制造技术容易在零件内部引入难以观察到的质量缺陷,如微裂纹、球化、应力集中等,因此,需要建立增材制造316L不锈钢的质量评价体系。未来可进一步研究组织、相变及力学性能在增材制造过程中的演化,同时进行疲劳测试,以获得选区激光熔化成形件的疲劳性能,确保零件的可靠性。

[1] 程晓农, 戴起勋. 奥氏体钢设计与控制[M]. 北京: 国防工业出版社, 2005: 4- 5.

Cheng XN, Dai QX. Austenite steel design and control[M]. Beijing: National Defense Industry Press, 2005: 4- 5.

[2] 段晓溪, 高士友, 顾勇飞, 等. 激光熔覆316L+SiC的强化机制和摩擦磨损性能研究[J]. 中国激光, 2016, 43(1): 0103004.

[3] Kruth J P. Froyen L, van Vaerenbergh J, et al. Selective laser melting of iron-based powder[J]. Journal of Materials Processing Technology, 2004, 149(1/2/3): 616-622.

[4] CardaropoliF, CaiazzoF, Sergi V. Evolution of direct selective laser sintering of metals[J]. Advanced Materials Research, 2011, 383/390: 6252- 6257.

[11] 杨锦, 刘玉德, 石文天, 等. 大层厚316L选区激光熔化工艺优化及性能研究[J]. 激光与光电子学进展, 2019, 56(1): 011401.

[13] Kruth JP, BadrossannayM, YasaE. Part and material properties in selective laser melting of metals[C]. Proceedings of the 16th International Symposium on Electromachining, 2010: 3- 14.

[17] 刘锦辉, 史玉升, 陈康华, 等. 选择性激光烧结复合粉末法制造合金零件[J]. 华中科技大学学报(自然科学版), 2006, 34(5): 83-85.

[18] Kruth J P. Froyen L, van Vaerenbergh J, et al. Selective laser melting of iron-based powder[J]. Journal of Materials Processing Technology, 2004, 149(1/2/3): 616-622.

[19] 刘婷婷, 张长东, 廖文和, 等. 激光选区熔化成形悬垂结构熔池行为试验分析[J]. 中国激光, 2016, 43(12): 1202004.

[20] Kruth J P. Mercelis P, van Vaerenbergh J, et al. Binding mechanisms in selective laser sintering and selective laser melting[J]. Rapid Prototyping Journal, 2005, 11(1): 26-36.

[24] 王迪, 杨永强, 何兴容, 等. 316L不锈钢粉末光纤激光选区熔化特性[J]. 强激光与粒子束, 2010, 22(8): 1881-1886.

Article Outline

宗学文, 高倩, 周宏志, 张佳亮, 齐腾博. 体激光能量密度对选区激光熔化316L不锈钢各向异性的影响[J]. 中国激光, 2019, 46(5): 0502003. Xuewen Zong, Qian Gao, Hongzhi Zhou, Jialiang Zhang, Tengbo Qi. Effects of Bulk Laser Energy Density on Anisotropy of Selective Laser Sintered 316L Stainless Steel[J]. Chinese Journal of Lasers, 2019, 46(5): 0502003.