基于一维CNN的碳纤维复合材料缺陷类型判别  下载: 1269次

下载: 1269次

ing at classification of carbon fiber reinforced polymer (CFRP) defect types, an ultrasonic one-dimensional convolutional neural network (U-1DCNN) is proposed and the Bayesian optimization algorithm is used to optimize hyperparameters. By automatically extracting the features of ultrasonic A-Scan signals, three defect types, i.e., delamination, gas cavity, and non-defect, are automatically distinguished. First, a dataset is constructed by collecting ultrasonic A-Scan signals. Then, multi-convolutional blocks are used to simultaneously extract as well as enhance the diversity of extracted features. Subsequently, one-dimensional residual units are stacked and connected, simplifying the training of the network while further extracting the features. The learning rate and momentum parameter of stochastic gradient descent of the network are optimized by Bayesian optimization algorithm. Finally, nonlinear mapping of the A-Scan signals and defects is realized. Experiment results show that U-1DCNN can recognize CFRP defects by automatically extracting features, with the accuracy reaching 99.50%.The recognition speed of U-1DCNN is faster than the two-dimensional CNN method, which is advantageous for defect detection.

1 引言

碳纤维复合材料(CFRP)具有高比强度、比刚度等特点,在航空、**等领域应用越来越广泛。相对于金属,复合材料的缺陷损伤形式更多,并且可能在表面不可见[1],不同的缺陷类型会对复合材料构件造成不同的影响,对应的处理方案也不同,因此有必要对缺陷类型进行识别[2]。目前,超声无损检测方法在CFRP的缺陷检测上效果显著,但检测结果的判读一般需要由专业的检测人员进行,这使得缺陷检测工作量大、效率低,并且影响后续构件维修与性能评估。

目前,已有不少学者对CFRP超声检测中缺陷类型识别问题进行研究,可总结为首先利用数字信号处理方法对信号进行分析,提取特征;然后借助分类模型(例如神经网络、支持向量机等)实现缺陷分类,其中关键问题之一是特征的提取与选择。超声回波信号特征主要有时域特征、频域特征等,这些特征的选取影响着缺陷分类的效果。特征提取的方法包括小波包变换[3](WPT)、离散小波变换(DWT)、聚类DWT[4]、梅尔频率倒谱系数法[5]、经验模态分解[6]等,特征提取完成后,建立并训练分类模型,实现缺陷类型区分。除了上述方法外,近几年卷积神经网络(CNN)方法在目标检测[7]、医学[8]、交通[9]等方面应用广泛,在缺陷分类上也逐渐开始应用[10]。已有研究者利用CNN对不锈钢板的超声检测图像进行自动分类[11]。在对超声信号分类时,可将小波包分解系数作为CNN的输入[12],但这种方法仍需借助人工对信号进行处理后再提取特征,并且需要考虑不同的小波基函数对识别结果的影响。超声回波信号与轴承的振动信号类似,均是非平稳的一维信号,在轴承故障诊断上,有研究人员利用一维CNN对原始振动信号进行学习[13],并取得了较好的效果。文献[ 14]使用一维CNN分类超声回波信号,但在验证数据集上准确率仅为66.5%。

目前进行复合材料缺陷分类时较多依赖人工进行特征提取,这会导致缺陷识别过程复杂且耗时,且一旦选取的特征不合适,分类效果会受到很大的影响。因此,本文针对如何利用超声信号进行缺陷自动分类问题,提出一种超声一维CNN(U-1DCNN)模型来实现CFRP的缺陷类型自动区分。该模型采用多卷积块并行结构结合一维残差单元堆叠,实现超声信号中携带的缺陷类型特征自动提取,并且在特征提取更加多样化的同时使网络更容易训练;针对分类模型训练时调参耗时问题,采用贝叶斯优化方法自动优选U-1DCNN模型的超参数(学习率和随机梯度下降动量参数)。U-1DCNN可以从原始A-Scan信号中提取特征,减少人为进行特征提取造成的有效特征丢失或特征提取不准确等问题,实现CFRP缺陷类型的自动区分。

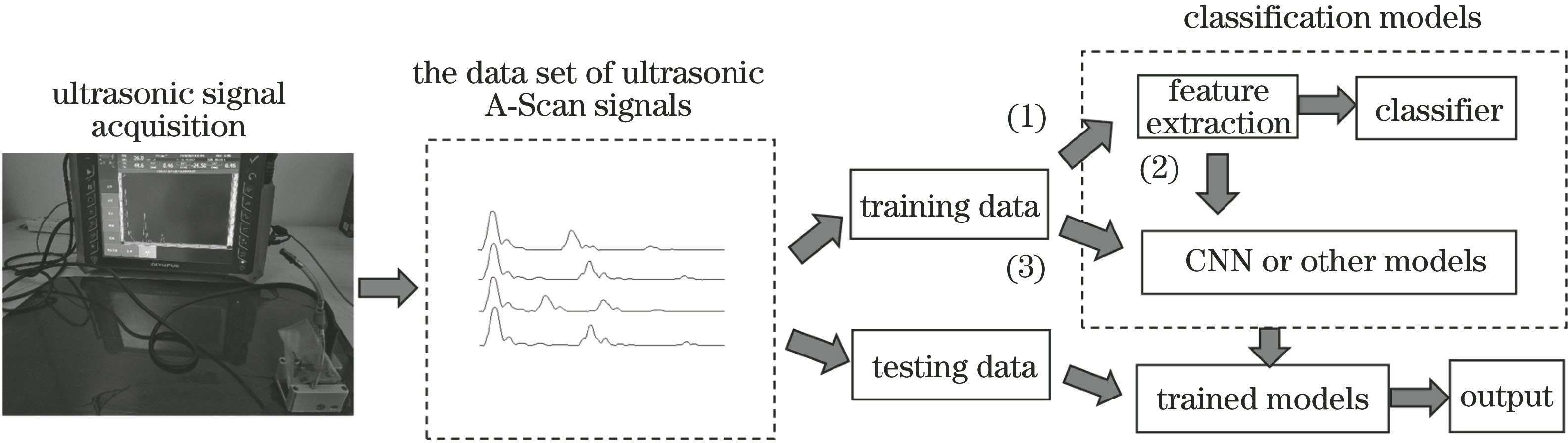

2 缺陷自动分类系统

随着CFRP材料的广泛应用和超声无损检测技术的发展,对材料的缺陷检测不仅仅局限于检测出有无缺陷,而是逐渐向着缺陷的定量评估、检测过程自动化和数据管理智能化的方向发展[15],对缺陷类型实现自动区分,可以更好地对CFRP构件进行维修处理与后续性能评估。

图 1. CFRP缺陷类型自动识别的整体流程

Fig. 1. Overall process of automatic identification of CFRP defect types

3 U-1DCNN模型

超声检测是CFRP无损检测中常用的方法之一,A-Scan信号是超声检测中表示检测结果的基本形式,是一维非平稳信号,表示超声波信号幅度与传播时间的关系,有经验的检测人员可通过A-Scan信号判断缺陷类型、深度等信息。一维CNN模型可通过卷积层、激活函数层、池化层等提取不同缺陷类型的A-Scan信号特征,并且CNN提取特征的节点在一定程度上会保留信号的相对位置信息[13],因此本文利用一维CNN对原始超声A-Scan信号进行特征提取,实现CFRP缺陷类型自动识别。

3.1 U-1DCNN结构

U-1DCNN模型包括多卷积块并行操作以及一维残差单元堆叠连接,结构如

A-Scan信号输入后,U-1DCNN模型首先采用3个卷积块并行进行卷积操作的结构实现特征的提取,多卷积块同时操作可获得更加丰富的特征信息,使得提取的特征更加全面。多卷积块结构如

图 3. 多卷积块并行结构图

Fig. 3. Structure diagram of parallel structure of multi-convolution blocks

式中:x与y分别为残差单元的输入与输出;F

图 4. 残差单元结构图。(a)不需匹配维度;(b)需匹配维度

Fig. 4. Structure diagrams of the residual units. (a) No matching dimensions; (b) matching dimensions

3.2 一维卷积计算

U-1DCNN模型的输入数据是一维超声A-Scan信号,信号输入卷积层后,经过卷积运算得到特征信号,特征信号也是一维的。

3.3 贝叶斯优化

目前,主要的调参方法分为手动调参法和自动调参法,本研究使用贝叶斯优化方法自动调参,通过最大程度地减小对验证数据集的分类误差确定U-1DCNN的超参数。3.1节已叙述U-1DCNN的网络结构,包括网络层数、卷积核尺寸等参数,除此之外,学习率以及随机梯度下降动量参数也是影响网络性能的参数,因此使用贝叶斯优化方法进行学习率以及随机梯度下降动量参数的优选。设P为U-1DCNN的超参数空间,其包括学习率α和随机梯度下降动量参数μ,F是贝叶斯优化方法对U-1DCNN进行超参数优选的目标函数,最终需要寻找使目标函数F最优的点p*,即

式中:p*∈P。

4 实验与分析

4.1 样本采集及数据集建立

目前,超声A-Scan信号分类问题尚未有公共的数据集可供使用。本文针对CFRP材料缺陷分类问题,使用超声相控阵仪器OmniScan_MX2对CFRP试块进行检测,得到A-Scan信号(分层、气孔以及无缺陷三类),构建数据集,其中训练样本为8000个,测试样本为2400个,用于实验的CFRP材料规格以及信号采集数量分布如

表 1. CFRP试块规格及数据集组成

Table 1. Specifications of CFRP test blocks and dataset composition

| ||||||||||||||||||||||||||||||||||||

4.2 实验内容与结果分析

本文构建U-1DCNN对超声A-Scan信号进行分类,为了加快网络收敛速度,将原始A-Scan信号在U-1DCNN数据输入层进行数据标准化,然后利用一维CNN自动提取超声A-Scan信号中包含的缺陷类型特征。完整的超声A-Scan信号包括始波、缺陷回波以及底波,缺陷类型不同,缺陷回波不同,回波包含的缺陷类型信息是实现缺陷分类的依据。

为了验证U-1DCNN对于超声A-Scan信号自动分类的有效性,将U-1DCNN与BP神经网络和二维卷积神经网络缺陷分类方法进行对比,其中BP神经网络的特征提取依据文献[ 3]与文献[ 18],分别记为BP+WPT和BP+SF,二维CNN模型采用文献[ 19]的特征提取方式,CNN结构与U-1DCNN类似,记为CNN+STFT。

1) 评价指标

为了验证各个方法的分类效果,取准确率、精确率(Prec)、召回率(R)、F1值作为评价指标,其中F1值是指模型精确率和召回率的调和平均值。在分类问题中,将测试样本根据真实类别与模型预测类别的组合划分为真阳性(TP)、真阴性(TN)、假阳性(FP)和假阴性(FN)。TP表示将阳性样本识别正确的数量,FN表示将阳性样本识别错误的数量,FP表示将阴性样本识别错误的数量,TN表示将阴性样本识别正确的数量。

2) 超参数优选

贝叶斯优化算法如

3) 可视化分析

U-1DCNN直接从输入的超声一维A-Scan信号中提取特征,

图 7. U-1DCNN卷积层激活可视化

Fig. 7. Visualization of the activation from U-1DCNN convolutional layers

4) 实验结果与分析

在CNN+STFT实验中,气孔识别准确率低于其他两种类型,但U-1DCNN模型对气孔的识别准确率高于CNN+STFT方法,因为U-1DCNN是将完整的A-Scan信号作为输入,在网络训练过程中不会出现人为干预特征提取,由一维CNN自动提取特征,从大量A-Scan信号中学习有用信息,以获得更好的识别效果。虽然U-1DCNN对于无缺陷的识别准确率低于CNN+STFT实验,但其整体识别准确率比CNN+STFT实验高了1.21个百分点,并且从

表 2. 不同方法评价指标对比

Table 2. Comparison of evaluation indicators of different methods

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5 总结

U-1DCNN将A-Scan信号作为输入进行训练,自动提取超声A-Scan信号中与缺陷类型区分相关的信息,通过多卷积块并行以及一维残差单元堆叠连接提取特征,实现A-Scan信号自动分类,并且利用贝叶斯优化算法优选U-1DCNN网络的超参数,节省了调参时间。通过与其他分类方法对比,证明了U-1DCNN在CFRP缺陷类型自动区分上的有效性,准确率为99.50%,且在测试样本的分类速度上明显优于二维CNN方法,在缺陷自动分类中有较好的应用前景。同时,由实验分析可知,不同方法可能对某一种缺陷类型的识别效果较好,未来可以考虑将多个分类模型融合,以获得更好的缺陷识别效果。

[1] 沈真, 张晓晶. 复合材料飞机结构强度设计与验证概论[M]. 上海: 上海交通大学出版社, 2011: 5- 7.

ShenZ, Zhang XJ. An introduction to design and verification for composite aircraft structures[M]. Shanghai: Shanghai Jiao Tong University Press, 2011: 5- 7.

[2] 刘松平, 刘菲菲. 航空工业中的无损检测技术及其进展[J]. 无损检测, 2017, 39(6): 56-60.

Liu S P, Liu F F. Nondestructive testing technology in aviation industry and its progress[J]. Nondestructive Testing, 2017, 39(6): 56-60.

[3] 李健, 郭薇, 杨晓霞, 等. 超声相控阵检测CFRP缺陷识别方法[J]. 天津大学学报(自然科学与工程技术版), 2015, 48(8): 750-756.

Li J, Guo W, Yang X X, et al. A flaw classification method for ultrasonic phased array inspection of CFRP[J]. Journal of Tianjin University (Science and Technology), 2015, 48(8): 750-756.

[4] Yang P, Li Q F. Wavelet transform-based feature extraction for ultrasonic flaw signal classification[J]. Neural Computing and Applications, 2014, 24(3/4): 817-826.

[5] Chen H J, Liu H, Wang X Y, et al. Research on feature extraction and classification of ultrasonic flaw[J]. International Journal of Circuits, Systems and Signal Processing, 2015, 9: 362-372.

[6] Leo M, Looney D. D'Orazio T, et al. Identification of defective areas in composite materials by bivariate EMD analysis of ultrasound[J]. IEEE Transactions on Instrumentation and Measurement, 2012, 61(1): 221-232.

[7] 乔婷, 苏寒松, 刘高华, 等. 基于改进的特征提取网络的目标检测算法[J]. 激光与光电子学进展, 2019, 56(23): 231008.

[8] 张薇, 吕晓琪, 吴凉, 等. 基于典型医学图像的分类技术研究进展[J]. 激光与光电子学进展, 2018, 55(12): 120007.

[9] 王洋, 朱力强, 余祖俊, 等. 高速铁路场景的分割与识别算法[J]. 光学学报, 2019, 39(6): 0610004.

[10] 卢荣胜, 吴昂, 张腾达, 视觉, 等. 检测技术及其在缺陷检测中的应用综述[J]. 光学学报, 2018, 38(8): 0815002.

[11] Ye J X, Ito S, Toyama N. Computerized ultrasonic imaging inspection: from shallow to deep learning[J]. Sensors, 2018, 18(11): 3820.

[12] Meng M, Chua Y J, Wouterson E, et al. Ultrasonic signal classification and imaging system for composite materials via deep convolutional neural networks[J]. Neurocomputing, 2017, 257: 128-135.

[13] 朱会杰, 王新晴, 芮挺, 等. 基于平移不变CNN的机械故障诊断研究[J]. 振动与冲击, 2019, 38(5): 45-52.

Zhu H J, Wang X Q, Rui T, et al. Machinery fault diagnosis based on shift invariant CNN[J]. Journal of Vibration and Shock, 2019, 38(5): 45-52.

[14] VirupakshappaK, MarinoM, OrukluE. A multi-resolution convolutional neural network architecture for ultrasonic flaw detection[C]∥2018 IEEE International Ultrasonics Symposium (IUS), October 22-25, 2018. Kobe, Japan. New York: IEEE, 2018: 8579888.

[15] 周正干, 孙广开. 先进超声检测技术的研究应用进展[J]. 机械工程学报, 2017, 53(22): 1-10.

Zhou Z G, Sun G K. New progress of the study and application of advanced ultrasonic testing technology[J]. Journal of Mechanical Engineering, 2017, 53(22): 1-10.

[16] 朱锡祥, 刘凤山, 张超, 等. 基于一维卷积神经网络的车载语音识别研究[J]. 微电子学与计算机, 2017, 34(11): 21-25.

Zhu X X, Liu F S, Zhang C, et al. Research on in-car speech recognition based on one dimensional convolutional neural networks[J]. Microelectronics & Computer, 2017, 34(11): 21-25.

[17] He KM, Zhang XY, Ren SQ, et al. Deep residual learning for image recognition[C]∥2016 IEEE Conference on Computer Vision and Pattern Recognition (CVPR), June 27-30, 2016. Las Vegas, NV, USA. New York: IEEE, 2016: 770- 778.

[18] 王力, 周志杰, 胡昌华, 等. 基于置信规则和证据推理的超声检测缺陷识别[J]. 中国测试, 2017, 43(4): 6-10, 67.

Wang L, Zhou Z J, Hu C H, et al. Ultrasonic testing defect recognition based on belief-rule-base and evidential reasoning[J]. China Measurement & Testing Technology, 2017, 43(4): 6-10, 67.

[19] 王丽华, 谢阳阳, 周子贤, 等. 基于卷积神经网络的异步电机故障诊断[J]. 振动.测试与诊断, 2017, 37(6): 1208-1215, 1283.

Wang L H, Xie Y Y, Zhou Z X, et al. Motor fault diagnosis based on convolutional neural networks[J]. Journal of Vibration, Measurement & Diagnosis, 2017, 37(6): 1208-1215, 1283.

[20] 崔佳旭, 杨博. 贝叶斯优化方法和应用综述[J]. 软件学报, 2018, 29(10): 3068-3090.

Cui J X, Yang B. Survey on Bayesian optimization methodology and applications[J]. Journal of Software, 2018, 29(10): 3068-3090.

Article Outline

詹湘琳, 赵婉婷. 基于一维CNN的碳纤维复合材料缺陷类型判别[J]. 激光与光电子学进展, 2020, 57(10): 101013. Xianglin Zhan, Wanting Zhao. Classification of Carbon Fiber Reinforced Polymer Defects Based on One-Dimensional CNN[J]. Laser & Optoelectronics Progress, 2020, 57(10): 101013.