激光选区熔化水雾化Cu-10Sn合金粉末成形件的微观组织结构及力学性能研究  下载: 771次

下载: 771次

1 引言

锡青铜是人类最早应用的合金之一,可根据不同需求调整Cu、Sn元素比例,获得具有不同性能的Cu-Sn合金。例如,高Sn含量(Sn质量分数大于10%)的Cu-Sn合金表现出优异的机械性能、耐磨性和耐腐蚀性,在航海部件和泵体中应用广泛。低Sn含量(Sn质量分数小于10%)的Cu-Sn合金则具有优良的导电性及焊接性,被广泛应用于电机、继电器、波导管等电子器件[1]。Cu-10Sn合金(Sn质量分数为10%)作为传统的轴承材料具有优异的力学性能和工艺性,在轴承材料中占据主导地位[2]。随着Cu-Sn合金应用的快速发展,具有复杂结构Cu-Sn合金的需求与日俱增,而常规制备方法,如铸造、塑性加工等在制备复杂结构件时耗时耗力,难度较大[3]。另外,Cu-Sn合金在常规凝固方法中,合金相的固溶度低,晶界偏析严重,对合金的强度会造成不利的影响,以上因素均制约了该材料的应用[4]。

激光选区熔化(SLM)是一种利用激光热源对粉末进行熔化而制备出块体材料的方法,该方法同时可借助计算机辅助工程(CAE)技术实现三维立体近净成形,在制备复杂结构样品方面具有较大的技术优势[5]。SLM由于是在局部微区内发生熔化和凝固的技术,冷却速率可达到103 K/s以上[6],可实现合金熔体的快速成形与长大,较易获得偏析程度小、合金相固溶度高、成分均匀且组织细小的快速凝固组织。因此,利用SLM可综合解决制备Cu-Sn合金中复杂结构难以成形及成分偏析的问题。

目前,有关利用SLM研制Cu-Sn合金的研究已有报道。铜合金具有较低的激光吸收率和较高的热导率,故Cu-Sn合金成形时往往会出现热量大量散失以及粉末不充分熔化的现象,从而导致样品缺陷增多、相对密度较低、力学性能较差。例如,Mao[7]利用SLM制备的Cu-4Sn合金,经过工艺优化后样品的相对密度为93%,内部仍然存在大量的微气孔等缺陷,其拉伸强度(316~320 MPa)低于普通压力加工法制备的Cu-Sn合金。但当Sn质量分数增加至10%时,粉末熔化不充分的现象明显改善。Scudino等[8]利用SLM成功制备出相对密度高达99.7%的Cu-10Sn合金样品,与铸态合金样品相比,SLM制备的样品中晶粒尺寸更为细小,其室温力学性能相比于铸态合金显著提升,但并未研究热处理工艺对样品组织结构及力学性能的影响。

因此,采用SLM方法制备Cu-Sn合金过程中有关工艺参数对样品组织结构、和力学性能的影响仍需进一步深入研究。通常SLM用的铜合金粉末一般采用气雾化法制备,该方法是利用高速稀有气体(一般为氩气)冲击破碎金属液流,进而雾化成微米级尺度的细小熔滴,熔滴球化并凝固成粉末。由于雾化介质是稀有气体[9],因此粉末球形度高、氧含量低,但同时其制备成本较高,所制备Cu合金每千克约需1000元。倘若将雾化介质换为水,即利用水雾化制备铜合金粉末,则可以大幅度降低其制备成本,所制备铜合金粉末的价格约为气雾化制备铜合金粉末的1/3[10]。但水雾化制备的粉末存在形貌不规则、氧含量较高的缺点。由于在SLM过程中可以通过优化制备工艺参数来弥补原始粉末的部分不足,从而制备出优异性能的结构件,因此本文尝试利用水雾化法制备的Cu-10Sn合金粉末进行SLM试验,针对水雾化制备粉末的特点,通过研究不同制备工艺对样品显微组织和力学性能的影响,以获得力学性能较好的Cu-10Sn合金,为3D打印Cu-10Sn合金的实际应用奠定基础。

2 试验

2.1 粉末原材料

试验的合金粉末采用有研粉末新材料(北京)有限公司水雾化法制备的Cu-10Sn合金粉末。

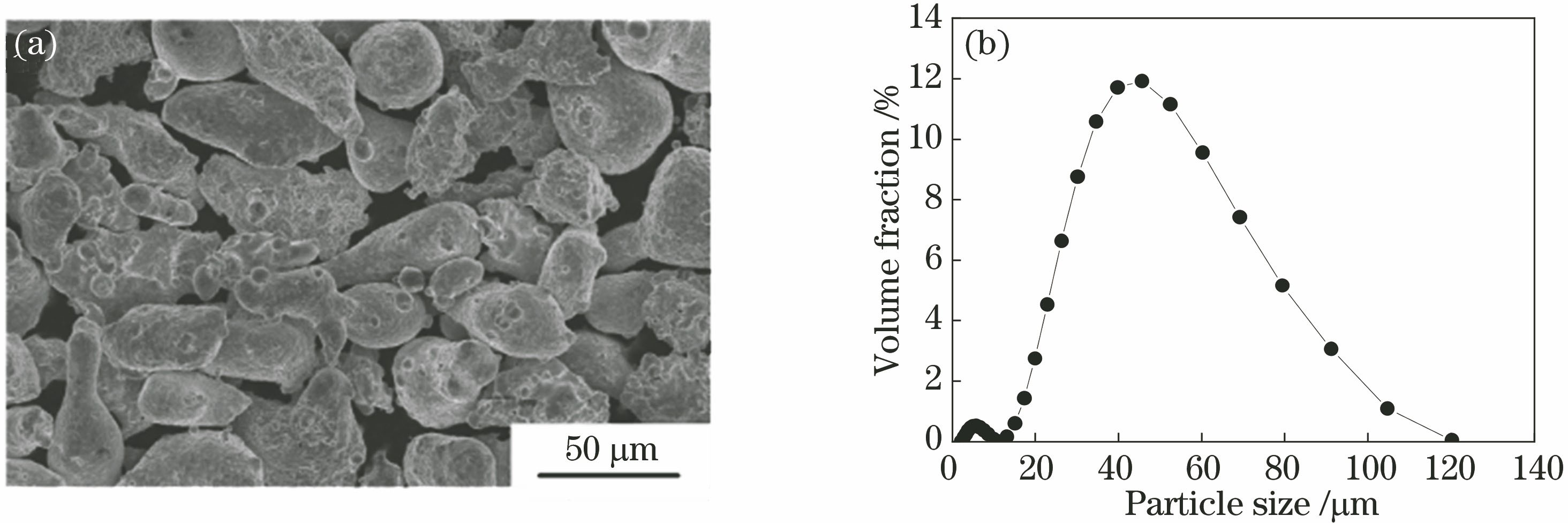

图 1. Cu-10Sn粉末形貌及粒径分布。(a) Cu-10Sn合金粉末微观图;(b)粉末粒径分布图

Fig. 1. Microstructure and particle size distribution of Cu-10Sn powder. (a) Microstructure of Cu-10Sn powders; (b) particle size distribution of the Cu-10Sn powder

多种不规则形貌,经过统计,其中球形粉末的体积分数小于10%,粒径集中分布在20~80 μm之间。利用霍尔流速计测量粉末的流动性为每50 g流过时间为21 s,粉末的松装密度为2.62 g·cm-3。

2.2 Cu-10Sn粉末基本性能特征

图 2. 单个粉末形貌图。(a)单个粉末局部放大图;(b)单个粉末截面图

Fig. 2. Microstructure of single powder. (a) Magnification of single powder; (b) cross section image of single powder

2.3 试验设备及工艺

利用EOS M280设备进行SLM成形试验,成形工艺参数如下:扫描速率为900,1000,1100,1200 mm·s-1;激光功率为160,190,220,250 W;扫描间距为0.08,0.09,0.10,0.11 mm;铺粉厚度约为0.30 mm。扫描路径如

2.4 样品组织结构及力学性能分析

利用光学显微镜(OM,型号为JX51)、X射线衍射仪(XRD,型号为D8ADVANCE)、扫描电子显微镜(SEM,型号为FEI QUANTA)和透射电子显微镜(TEM,型号为TEMHT7700)对SLM成形Cu-10Sn合金样品进行微观组织结构分析。利用电子式万能材料试验机(型号为INSTRON 5985)进行力学性能测试,样品的拉伸样品尺寸如

3 实验结果与讨论

3.1 工艺参数的优化

3.1.1 工艺参数对相对密度的影响

依据文献[

11]的SLM成形Cu-10Sn合金的工艺参数,选择扫描间距为0.09 mm,探究激光功率和扫描速率对合金相对密度的影响规律。

图 5. 相对密度随工艺参数的变化。(a)不同参数组对相对密度影响的响应曲面;(b)相对密度随扫描间距变化的规律曲线

Fig. 5. Graph of relative density under different process parameters. (a) Response surface chart showing the effects of different parameter sets on the relative density of the SLM specimens; (b) influence of hatch space on relative density

3.1.2 工艺参数的影响机制

由以上试验最终得到优化的SLM工艺参数如下:扫描速率为1100 mm·s-1,激光功率为250 W,扫描间距为0.09 mm,所制备样品的相对密度达到99.7%。为了进一步揭示工艺参数的影响机制,从Cu-10Sn合金样品的表面形貌和孔隙率两方面进行说明。

孔隙率对成形后样品的性能有至关重要的影响,特别是在拉应力载荷下,孔隙往往作为裂纹源存在,极易扩展形成裂纹。通过对比分析不同工艺参数下的Cu-10Sn样品,如

图 7. SLM成形样品中不同孔隙形貌图。 (a)单层孔隙;(b)多层孔隙

Fig. 7. Morphologies of the different pores in SLM formed samples. (a) Single-layers pore; (b) multi-layers pore

图 8. 水雾化Cu-10Sn合金粉末及SLM成形样品的XRD图谱

Fig. 8. XRD spectrum of water atomized Cu-10Sn alloy powder and the SLM formed sample

3.2 样品显微组织和力学性能的分析

对采用最优工艺参数制备的Cu-10Sn合金进行组织结构分析。

按照样品SLM成形方向,分别沿平行和垂直

于扫描面方向对成形样品的微观组织结构进行分析,

图 10. 优化SLM工艺成形的Cu-10Sn合金微观形貌。(a)(b)与扫描面平行;(c)(d)与扫描面垂直

Fig. 10. Microstructure of the Cu-10Sn alloy under the optimization of SLM process. (a)(b) Parallel to the scanning plane; (c)(d) Vertical to the scanning plane

因此会沿着温度梯度产生明显的柱状晶生长方向。

图 11. SLM过程中相邻成形层重熔示意图

Fig. 11. Schematic of remelting of adjacent forming layers in SLM process

另外,相比于铸造态Cu-10Sn合金,由于粉末的熔化和凝固过程发生在与粉末粒径相近的局部微区域,熔化与凝固的速率较大,因此形成的晶粒尺寸较小。而铸造态Cu-10Sn合金的微观形貌如

图 12. 铸造成形的Cu-10Sn合金微观形貌图

Fig. 12. Microstructure of the Cu-10Sn alloy under the optimization of casting process

为了进一步分析SLM成形Cu-10Sn合金的组织结构,对合金进行TEM分析。

图 14. (a) SLM Cu-10Sn合金样品准静态拉伸试验真实应力-应变曲线图;(b)原始Cu-10Sn合金样品准静态拉伸试验断口形貌样;(c)断口形貌局部放大图

Fig. 14. (a) True stress-strain curve of the SLM specimen under quasi-static tensile test; (b) fracture morphology of the original specimen under quasi-static tensile test; (c) magnification of fracture morphology

图 15. (a) 铸态Cu-10Sn合金样品准静态拉伸试验真实应力-应变曲线图;(b)铸态Cu-10Sn合金样品准静态拉伸试验断口形貌样;(c)断口形貌局部放大图

Fig. 15. (a) True stress-strain curve of the casting specimen under quasi-static tensile test; (b) fracture morphology of the casting specimen under quasi-static tensile test; (c) magnification of fracture morphology

4 结论

针对水雾化铜合金粉末球形度较差、堆积时呈现各向异性、在成形时容易造成相邻扫描道次颗粒熔化不充分和扫描面粗糙度过大等问题,通过优化制备工艺参数,制备出相对密度达99.7%的Cu-10Sn合金样品,优化工艺参数为:激光功率250 W,扫描速率1100 mm·s-1,扫描间距0.09 mm。SLM法制备的Cu-10Sn合金由Cu41Sn11金属间化合物及α-Cu固溶体两相组成,其晶粒形态主要为沿凝固方向形成的柱状树枝晶和枝晶间相,部分晶粒内分布有高密度位错。SLM法制备的Cu-10Sn合金样品在准静态拉伸试验中屈服强度为392 MPa,抗拉强度为749 MPa,塑性变形为29%,其强度和塑性均远高于传统铸造态Cu-10Sn合金,其高强度主要归因于Cu-10Sn合金样品的晶粒细化及晶粒内高密度的位错。

[1] 张冬云, 王瑞泽, 赵建哲, 等. 激光直接制造金属零件技术的最新进展[J]. 中国激光, 2010, 37(1): 18-25.

[2] 于乐, 贾成厂. 机械合金化法强化Cu-10Sn合金[J]. 中国有色金属学报, 2013, 23(8): 2169-2175.

[3] 朱海红, 廖海龙. 高强铝合金的激光选区熔化成形研究现状[J]. 激光与光电子学进展, 2018, 55(1): 011401.

[4] 冯在强. 高性能铸造锡青铜合金制备与性能表征[M]. 北京: 中国水利水电出版社, 2017: 1- 2.

Fen ZQ. Preparation and characterization of high performance cast tin bronze alloy[M]. Beijing: China Water and Power Press, 2017: 1- 2.

[5] 张虎, 聂小佳, 朱海红, 等. 激光选区熔化成形高强Al-Cu-Mg合金研究[J]. 中国激光, 2016, 43(5): 0503007.

[7] Mao Z F, Zhang D Z, Jiang J J. et al. Processing optimisation, mechanical properties and microstructural evolution during selective laser melting of Cu-15Sn high-tin bronze[J]. Materials Science and Engineering: A, 2018, 721: 125-134.

[9] 姚妮娜, 彭雄厚. 3D打印金属粉末的制备方法[J]. 四川有色金属, 2013( 4): 48- 51.

Yao NN, Peng XH. The preparation method of metal powder for 3D printing[J]. Sichuan Nonferrous Metals, 2013( 4): 48- 51.

[10] 黄瑜, 汤慧萍, 张晗亮, 等. 非球形Ti-6Al-4V粉末粒度对激光快速成形的影响[J]. 稀有金属材料与工程, 2007, 36(S3): 394-398.

[11] 张晓博. Ti合金选择性激光熔化成型关键技术的研究[D]. 西安: 陕西科技大学, 2015.

Zhang XB. Study on the key technology of Ti alloy in selective laser melting[D]. Xi'an: Shaanxi University of Science andTechnology, 2015.

Article Outline

张晓雅, 李现兵, 谈震, 曾勇, 田丽纷, 周正, 周振鲁, 贺定勇. 激光选区熔化水雾化Cu-10Sn合金粉末成形件的微观组织结构及力学性能研究[J]. 中国激光, 2018, 45(10): 1002009. Zhang Xiaoya, Li Xianbing, Tan Zhen, Zeng Yong, Tian Lifen, Zhou Zheng, Zhou Zhenlu, He Dingyong. Microstructure and Mechanical Properties of Water Atomized Cu-10Sn Alloy Powder Formed Parts by Selective Laser Melting[J]. Chinese Journal of Lasers, 2018, 45(10): 1002009.