基于ANSYS的TIG电弧增材制造温度场数值模拟分析  下载: 1391次

下载: 1391次

1 引言

近些年兴起的快速增材制造技术以其无需传统模具、加工工序少及制造周期短等优势而被人们关注[1]。根据热源的不同,增材制造可分为激光增材、电子束增材以及电弧增材[2]。针对激光和电子束在增材大型化、整体化复杂结构件方面的不足,以电弧为热源的低成本高沉积率的堆焊技术被越来越多的人重视[3]。

电弧增材同激光熔覆都是基于逐层熔覆的原理堆积制造零件,热源会重复对基板和已焊焊道进行热处理,产生热循环效应,影响基板与已焊焊道的宏观形貌、微观组织及力学性能,因此研究焊接过程中的温度对增材成形件形貌、性能和寿命的影响具有重要意义[4]。与激光电子束等热源方式不同,TIG(Tungsten Inert Gas)电弧增材由非熔化极钨极提供稳定的热源,能量相对较低,电弧稳定,能够成形组织致密的金属零件[5]。有许多学者进行了电弧增材制造方面的研究,如:樊丁等[6]基于TIG电弧增材制造建立了电弧与熔池交互的数学模型,并分析了熔池的温度场;Ding等[7-8]采用三维热弹塑性瞬态模型和稳态热分析模型,研究了电弧增材制造过程中的温度模拟和变形预测;李少海[9]采用数值模拟的方法模拟了TIG堆焊Q235钢时焊接能量与焊接时间对焊件温度场、应力场的影响。然而电弧及熔池都具有很高的温度,单纯依靠实验方法很难全面反映实时的增材过程,并且电弧在等离子状态下仍有一些理论问题尚未得到完全解决。目前,国内外针对TIG电弧增材多层堆积中温度及应力分布规律的报道还不多,增材制造过程中热源往复移动引起的温度场分布不均是成形件产生变形甚至裂纹的主要因素[10],研究增材制造过程中的温度变化规律,是降低工件中残余应力的关键。

本文借助ANSYS有限元仿真模拟电弧增材的动态成形过程,分析了增材制造过程中基板与焊道的温度场分布及变化规律,并利用实验验证了数值模拟方法的正确性。模拟得到的电弧增材多道堆积过程中温度场的变化规律,能够为成形件微观组织演变的研究提供理论指导。

2 数值模型

2.1 模型假设

1) 假设熔池和电弧呈轴对称分布;

2) 假设焊接系统周围空气的温度稳定;

3) 假设焊接系统的输出功率稳定,焊接过程平稳;

4) 忽略电磁作用对温度场、应力场的影响;

5) 忽略熔池流场的作用,不考虑电弧压力。

2.2 模型分析及简化

2.2.1 模型分析

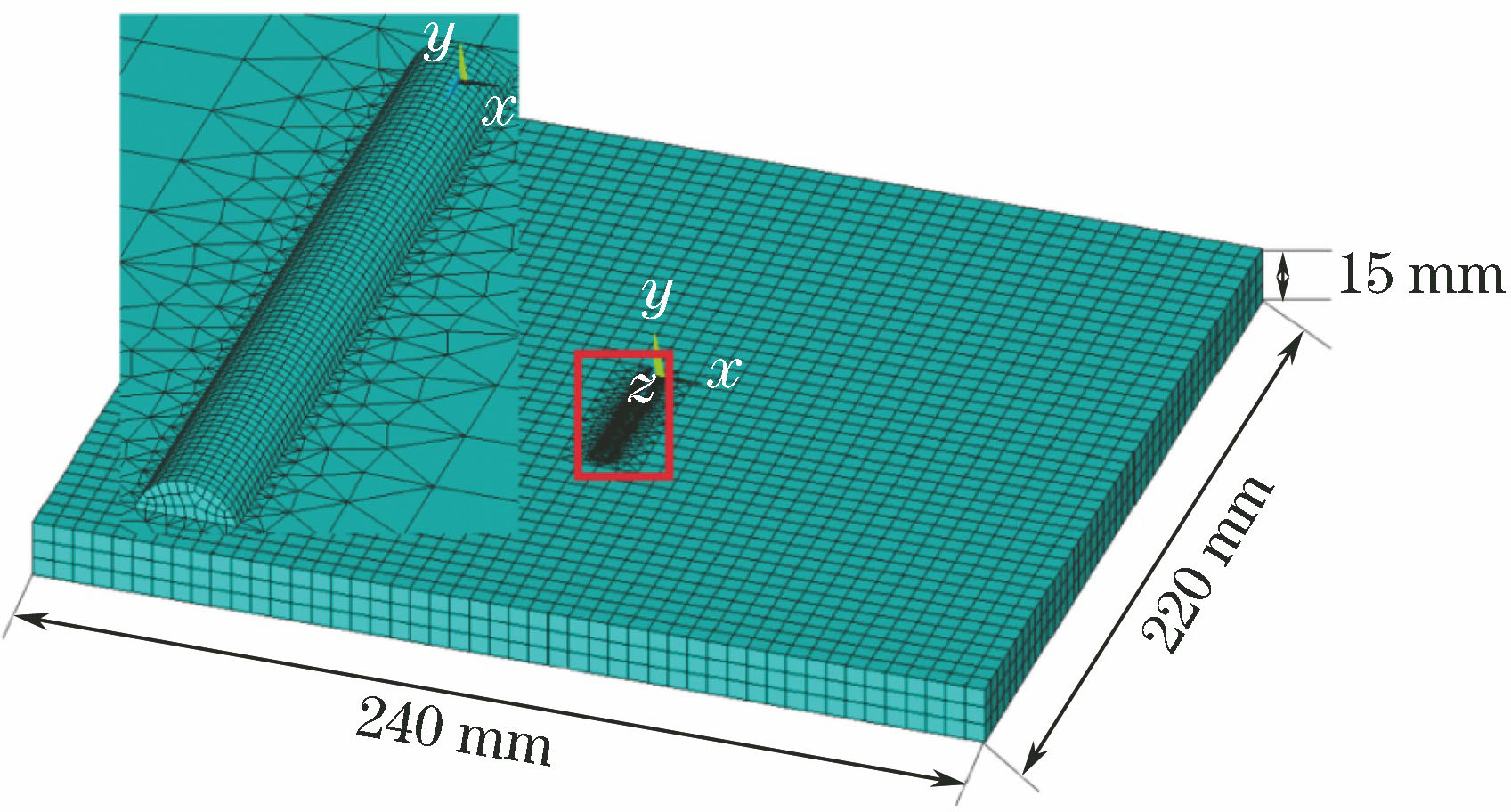

采用TIG非熔化极氩气气体保护焊进行实验,利用YC-315TX焊机、WF-007A填丝机、VMC600加工中心以及Fluke Ti400红外热像仪等组成的加工平台,研究电弧增材制造过程中基板及焊道温度场的变化规律。实验选择的电流为170 A,焊接速度为120 mm/min,送丝速度为470 mm/min,起弧高度为4 mm,保护气流量为9 L/min。选用直径为1.6 mm的ER50-6碳钢焊丝,在尺寸为240 mm×220 mm×15 mm的45钢基板中心,沿宽度方向焊接40 mm长的焊道。实验前用丙酮溶液擦拭基板表面,以去除油污。焊丝与基板的化学成分如

表 1. 基板与焊丝的化学成分

Table 1. Chemical composition of substrate and wire

| |||||||||||||||||||||||||||||||||||

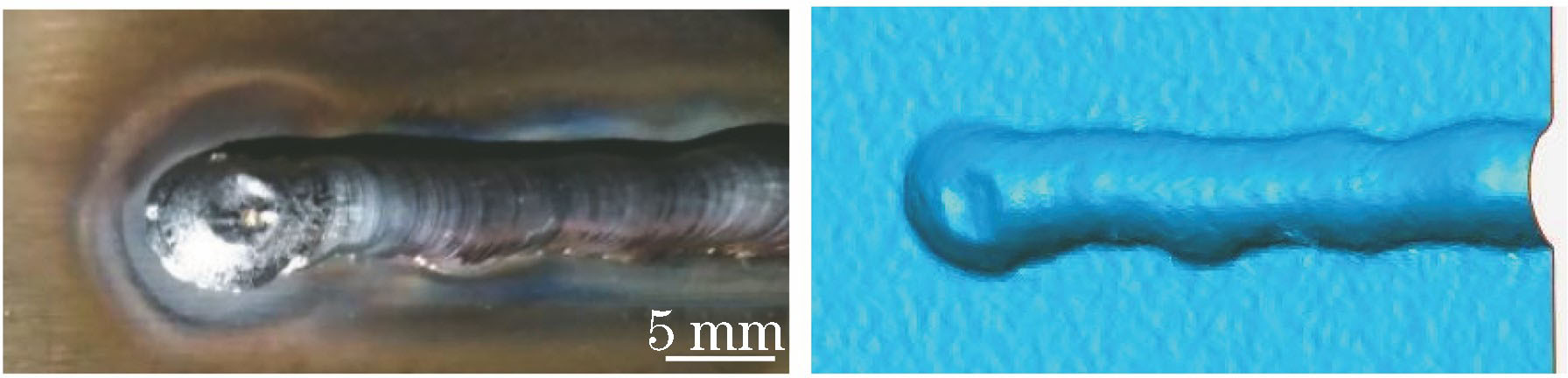

实物模型如

图 1. 焊道实物模型与点云数据。(a)单层焊道;(b)焊道点云

Fig. 1. Physical and point cloud data of weld bead. (a) Single-layer weld bead; (b) point cloud of weld bead

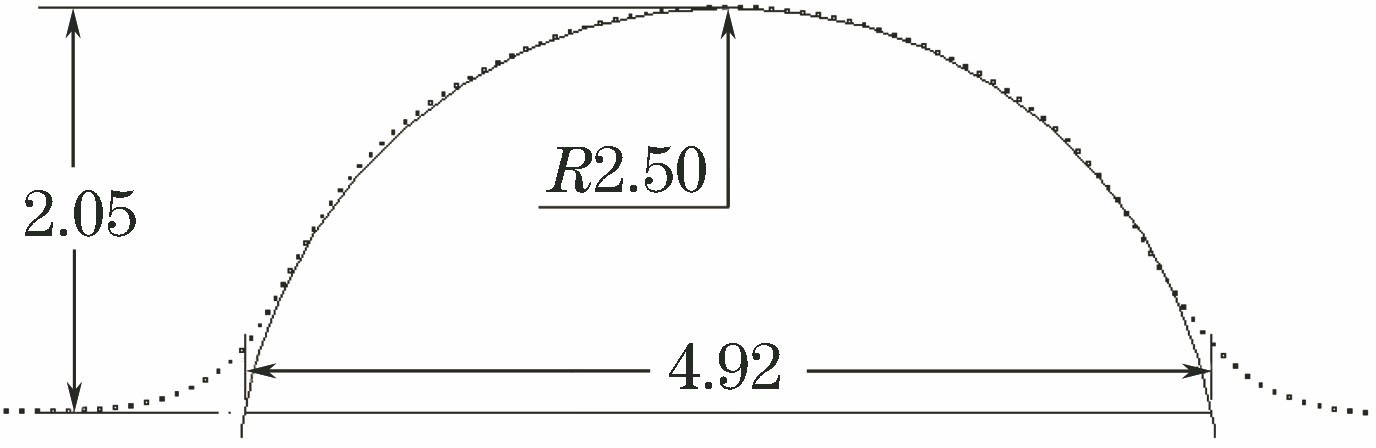

2.2.2 模型简化

对几何模型进行简化,忽略焊道和基板的倒角、小凹槽以及小孔等小特征,将焊道截面简化为

2.3 传热边界条件

基板被置于室温空气中,电弧作为单一热源被加载到基板与焊丝上。由于基板尺寸远大于焊缝尺寸,因此温度从熔池区域向远离热源的基板部位扩散[11]。在焊接过程中,热量主要通过电弧传导到熔池中,材料熔化沉积过程的热量交换主要为对流换热,其次是热辐射。所以选用综合传热系数

式中:

焊接时的温度很高,材料在相变及熔化过程中会吸收或放出一定的热量,因此在计算材料的焓值时,要考虑材料的相变潜热。焓值的计算公式为

式中:

实际的焊接过程会涉及到复杂的热力学、电磁学等问题,而且材料的物理参数会随温度而变化。目前通过实验很难测得高温下金属的热物理参数。本文采用Jmatpro模拟材料热物理参数,与材料已有的物理参数进行对比,对模拟的参数进行修正后的结果如

表 2. ER50-6和45钢的热物理参数

Table 2. Thermophysical coefficients of ER50-6 and 45 steel

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.4 焊接过程的温度场设置

2.4.1 热源模型的建立与加载

热源模型会直接影响模拟的结果,因此合理的热源模型是实现良好焊接模拟的基础条件[12]。对于电弧焊接来说,热源的热流会沿着基板厚度方向施加影响,因此选取对焊缝网格划分细度要求不高的体生热率热源模型。体生热率热源计算公式为

式中:

2.4.2 生死单元的建立与加载

采用生死单元法模拟焊接过程,通过修改单元刚度在焊接模拟前将焊道单元“杀死”,单元被“杀死”只是将单元的各项材料属性降到最低,并不会影响其他部位的模拟计算。当热源移动到焊道某一单元上时,该部位的单元将被激活并参与模拟分析。

3 模拟分析及实验验证

3.1 模拟结果

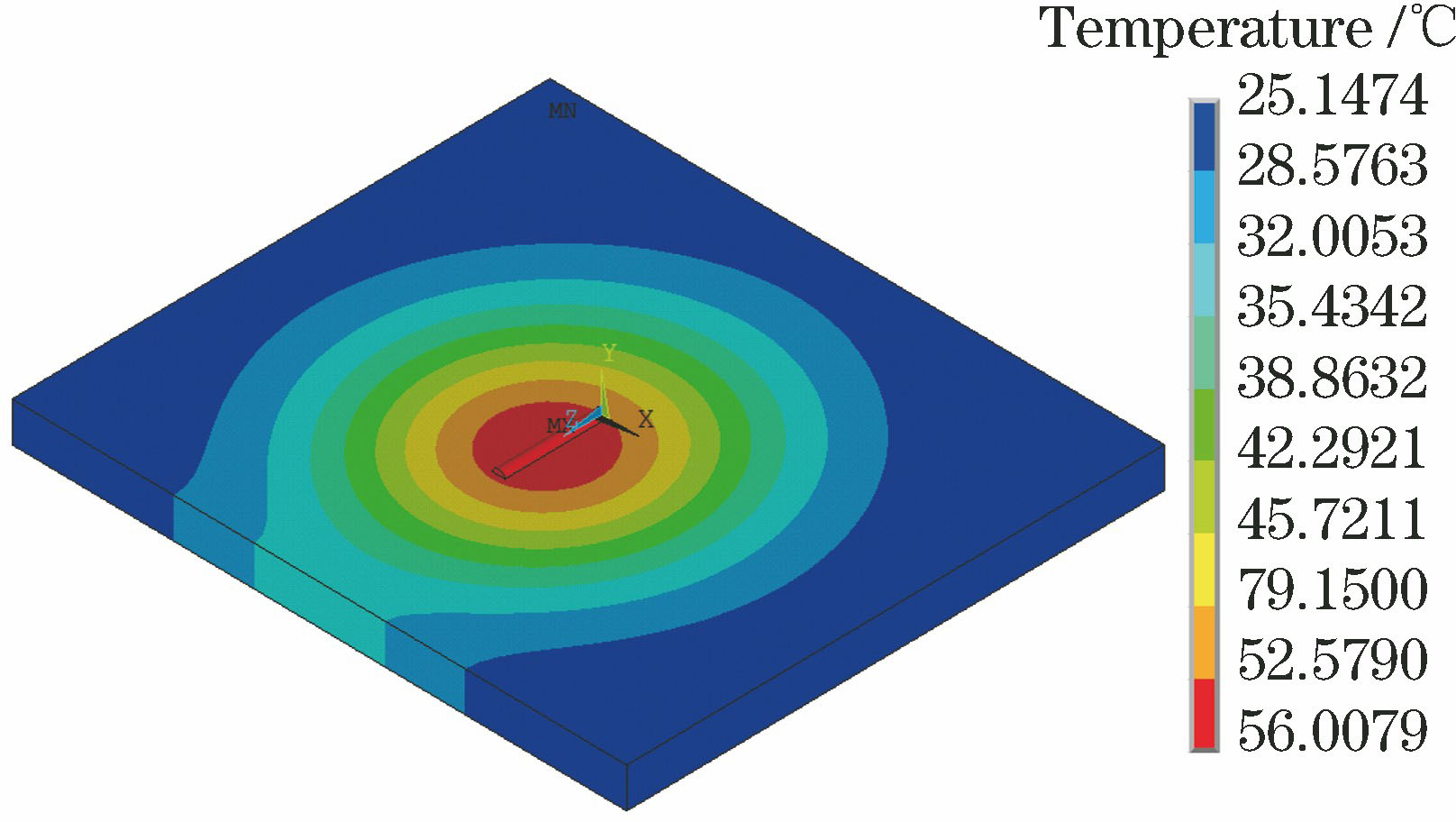

通过ANSYS软件可以计算分析ER50-6焊丝在焊接熔覆过程中的温度场变化。焊接结束冷却70 s时基板的温度场分布如

图 4. 焊后冷却70 s时基板的温度分布云图

Fig. 4. Temperature distribution of plate for 70-s cooling after welding

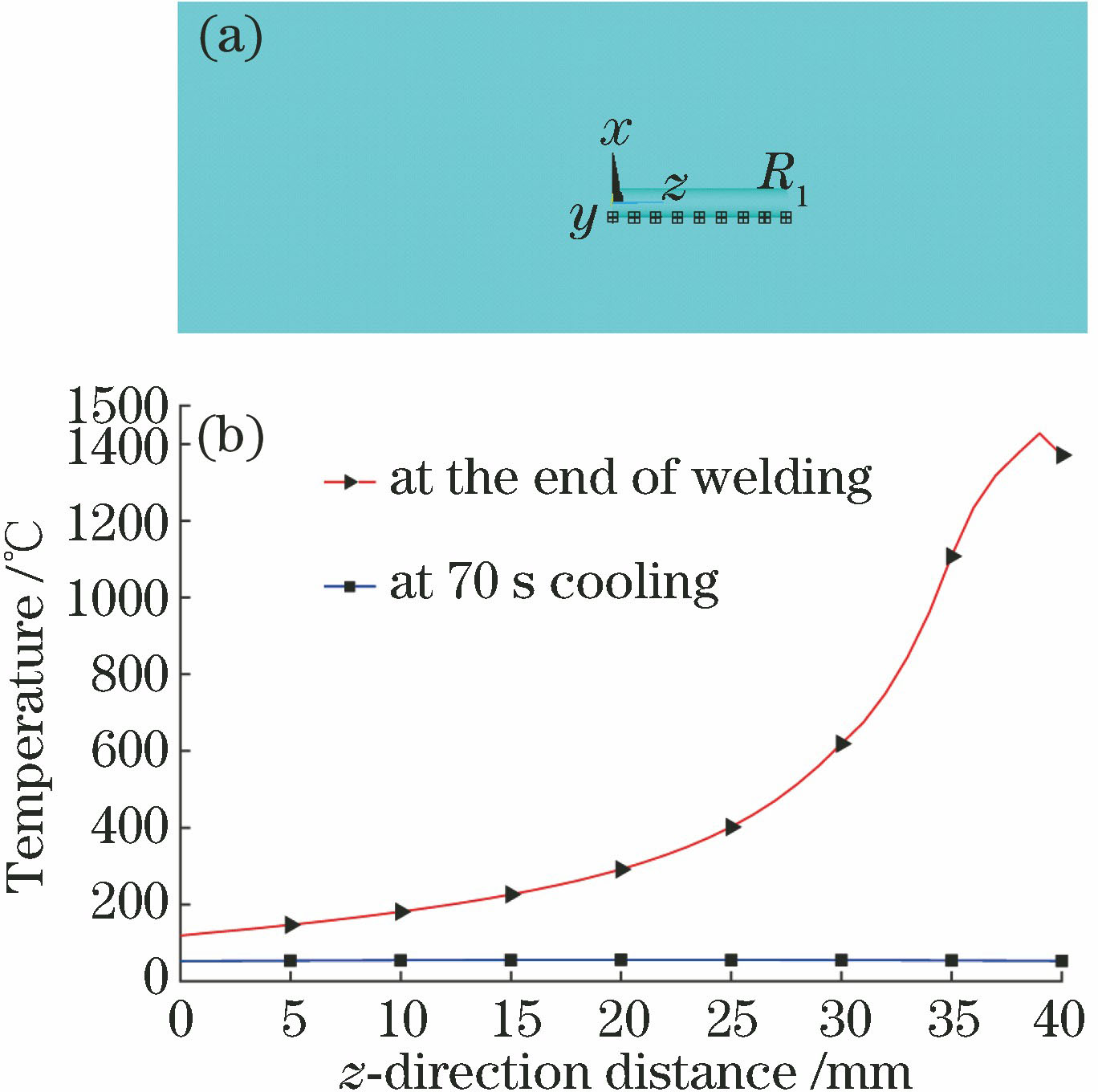

图 5. 节点选取以及不同时刻各点的温度分布图。 (a)节点的选取;(b)焊接结束及焊后冷却70 s时的温度

Fig. 5. Node selection and temperature distribution at different time. (a) Node selection; (b) temperature after welding and temperature for 70-s cooling after welding

3.2 温度随位置变化的规律

如

3.3 温度随时间变化的规律

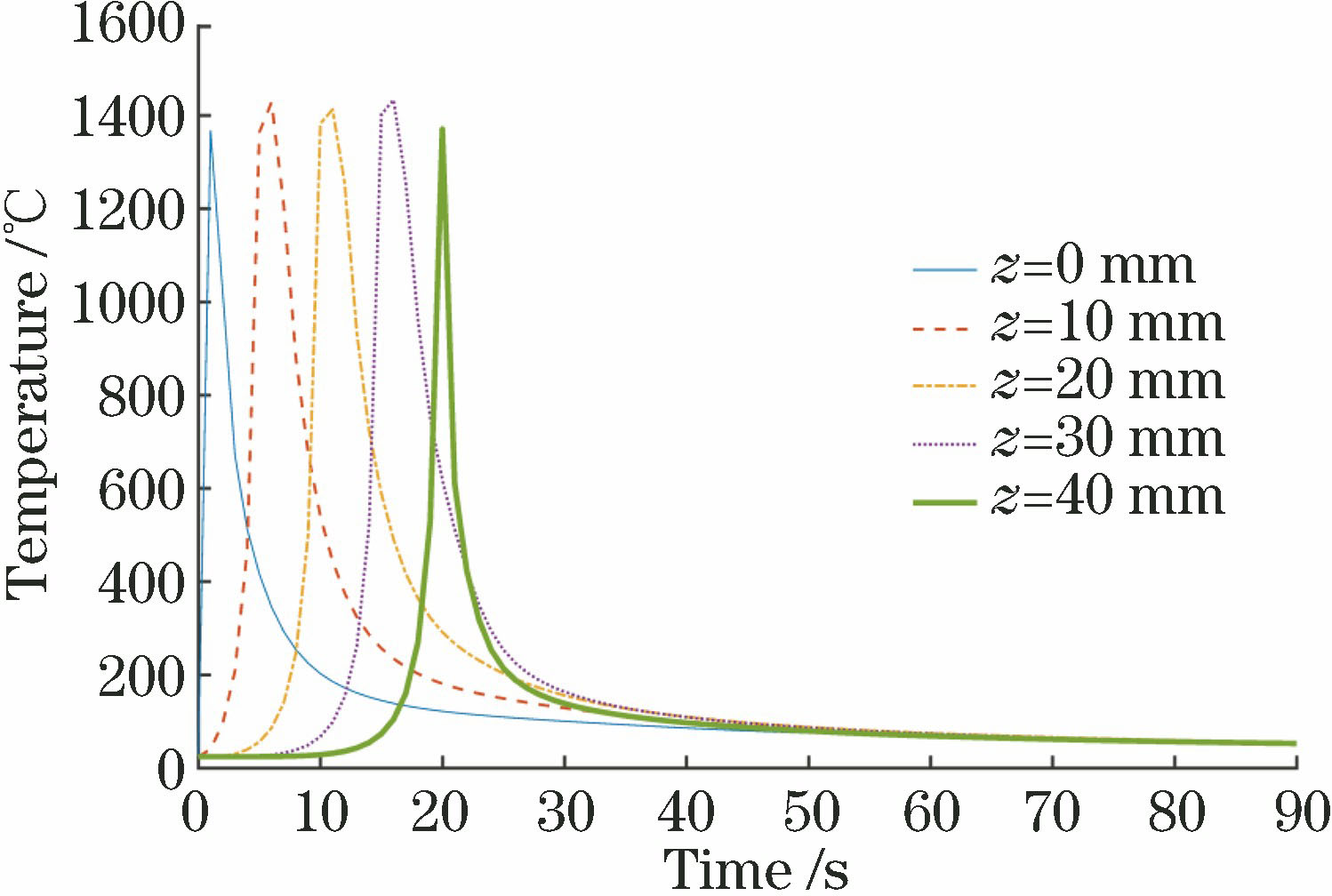

同样在焊缝与基板相交的边缘线

图 6. 焊缝边缘各点温度随时间的变化

Fig. 6. Variation in temperature at each edge point of weld with time

由

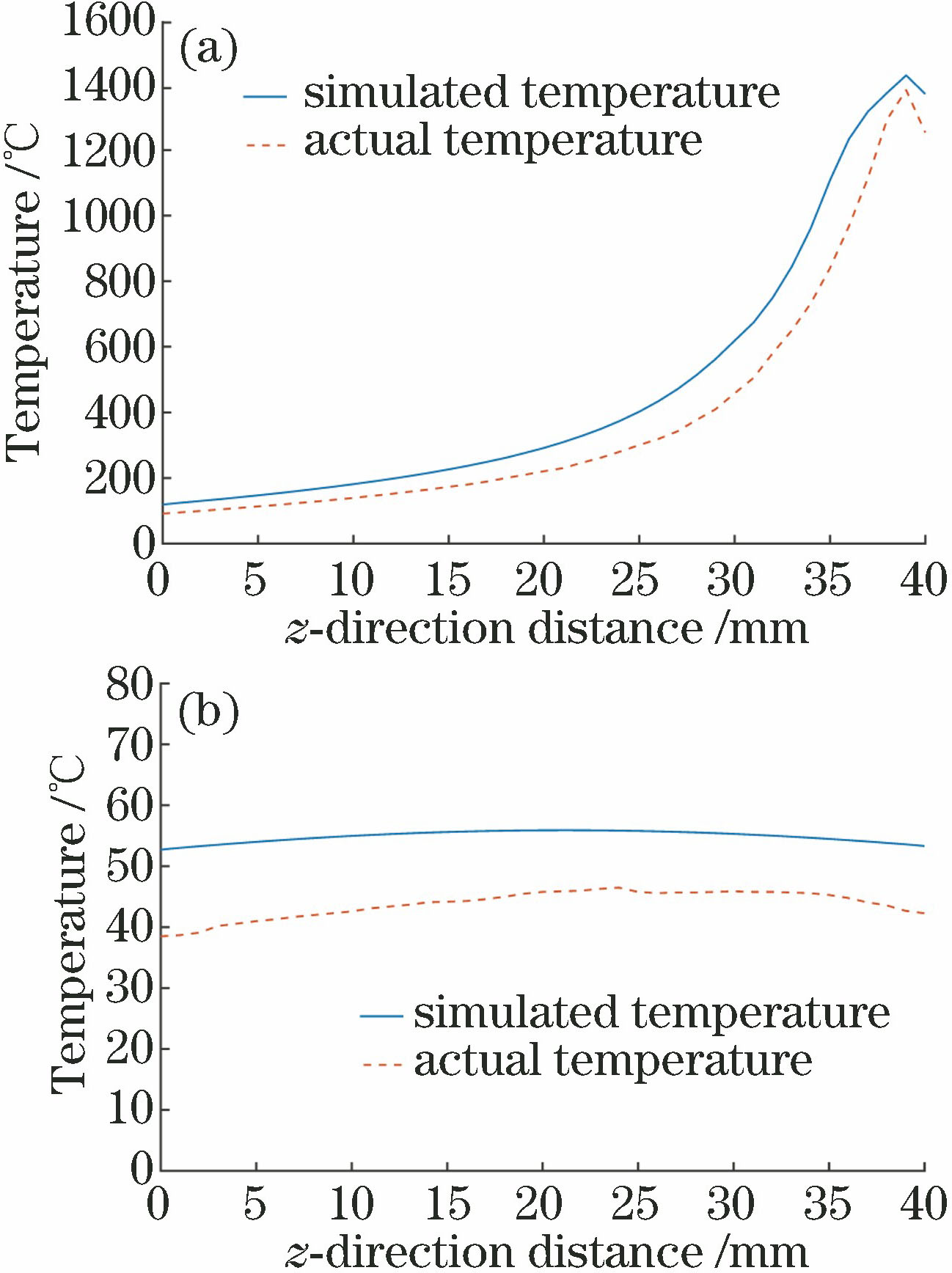

3.4 实验验证

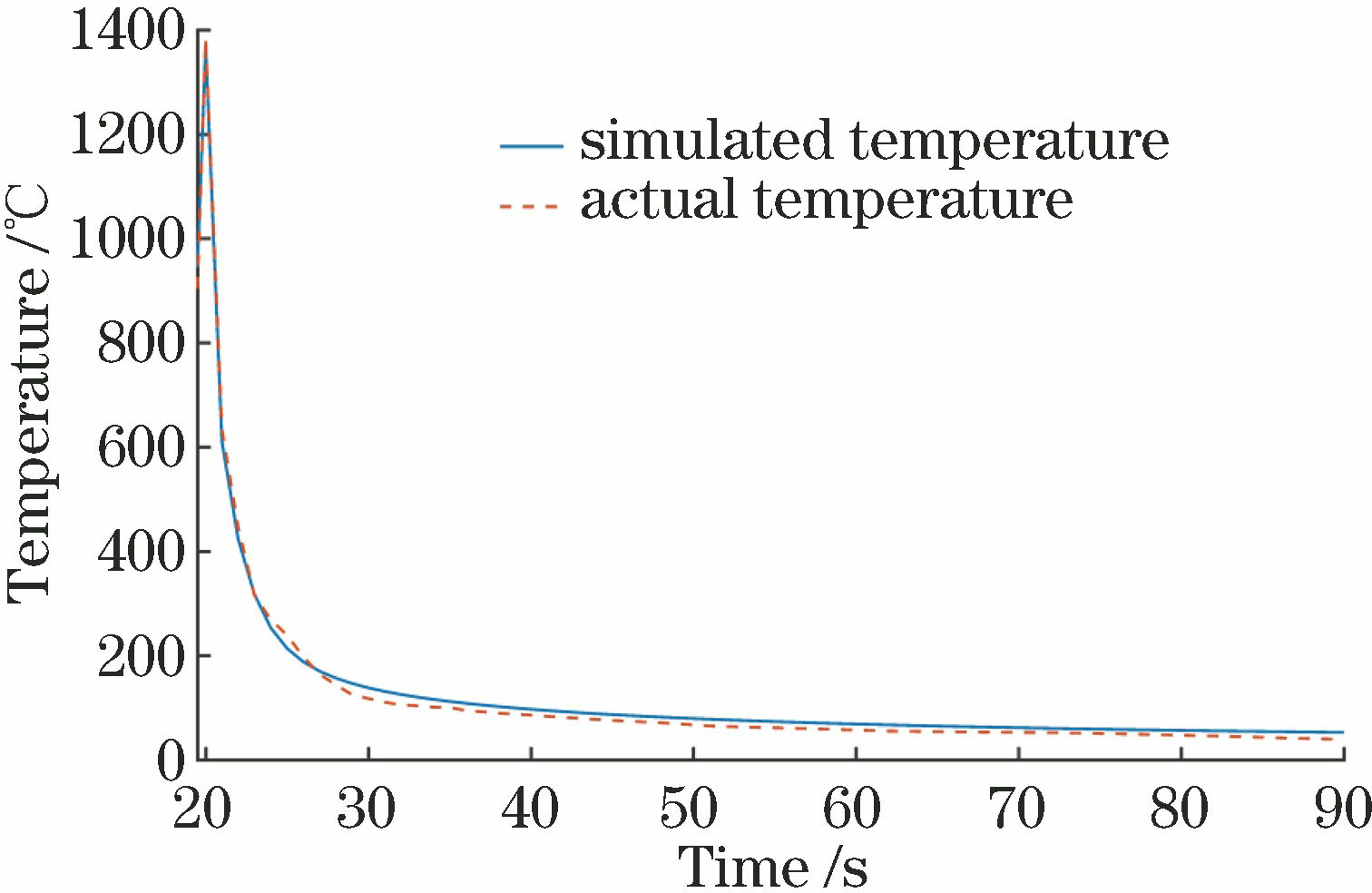

根据上文建立的单焊道焊接模型得到了焊接及冷却过程中的温度场分布规律,现将实验测得的焊道边缘上特征点的温度变化曲线与模拟结果进行对比。实验采用Fluke Ti400红外热像仪对增材制造过程中的温度场进行测量,在SmartView软件中选取与

图 7. 不同时刻焊道边缘的模拟温度与实际温度。(a)焊接结束时;(b)焊后冷却70 s时

Fig. 7. Comparison of simulated and actual temperatures of weld bead edge at different time. (a) After welding; (b) cooling for 70 s after welding

4 基板厚度对堆积温度场的影响

采用上述数值模拟方法分析电弧增材制造温度场具有一定的可行性,因此本文运用该数值模拟方法进一步对相关温度场进行分析。

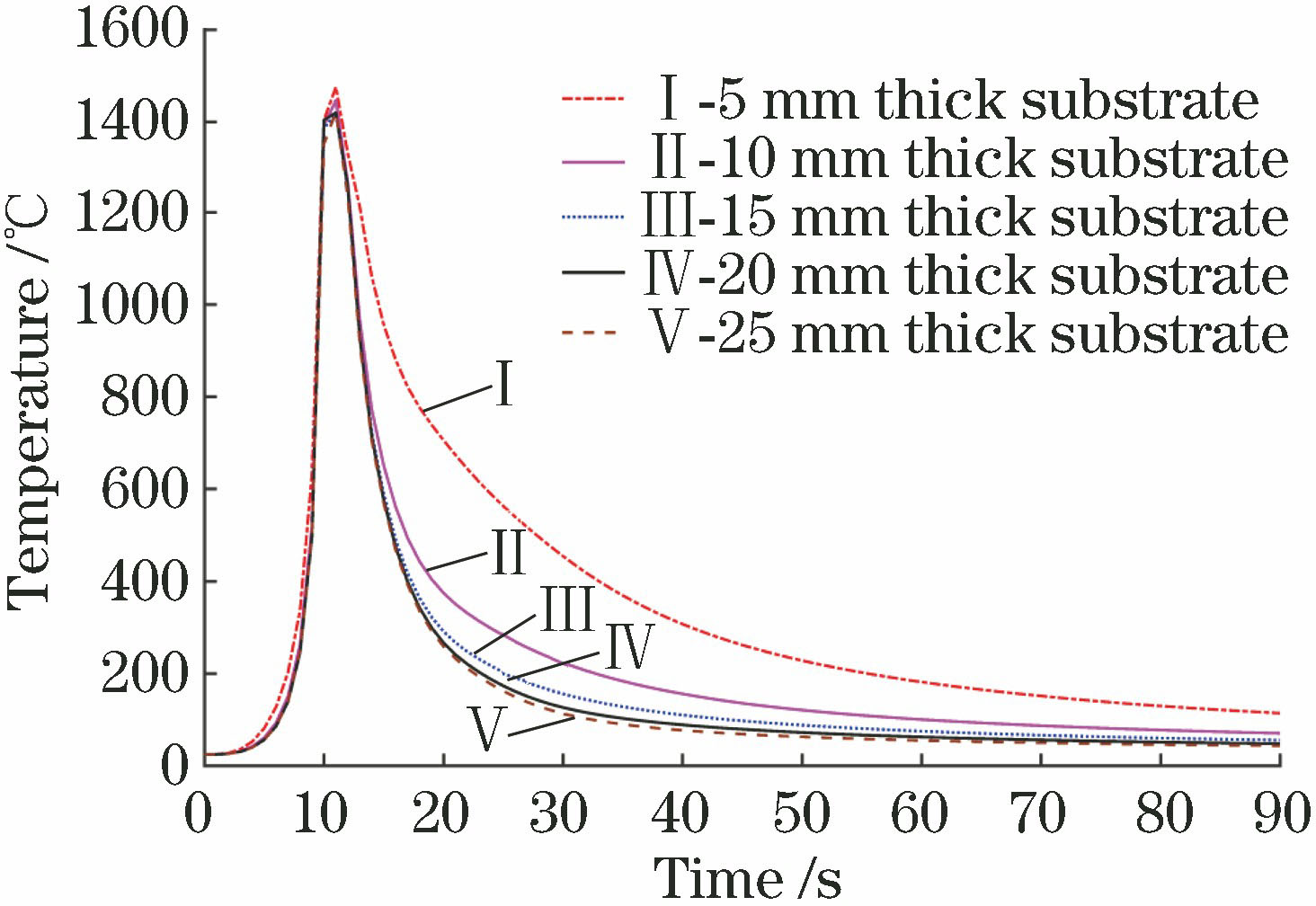

基板的厚度是电弧增材制造的重要参数之一,对冷却过程中的温度场有很大影响,因此探究不同厚度基板下电弧增材过程中温度的变化规律对成形件的组织、性能研究具有重大意义。本文采用上述实验参数,分别模拟了基板厚度为5,10,15,20,25 mm的增材制造过程中的温度场变化,以研究焊道边缘中心点处的温度随时间的变化规律。由

图 9. 焊道边缘中点的温度随时间的变化

Fig. 9. Variation in temperature at the midpoint of weld bead edge with time

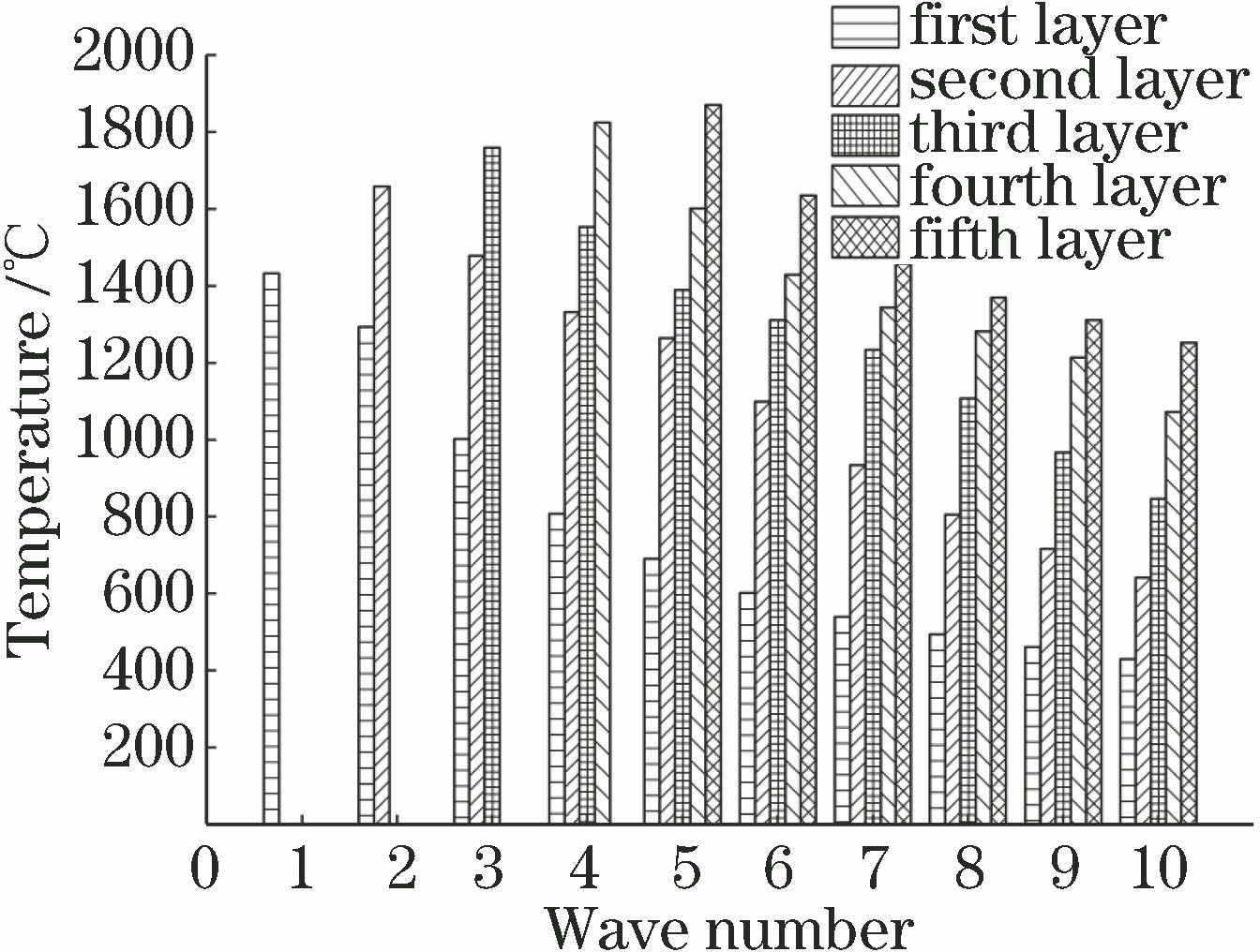

5 单道多层增材制造过程中温度场的变化

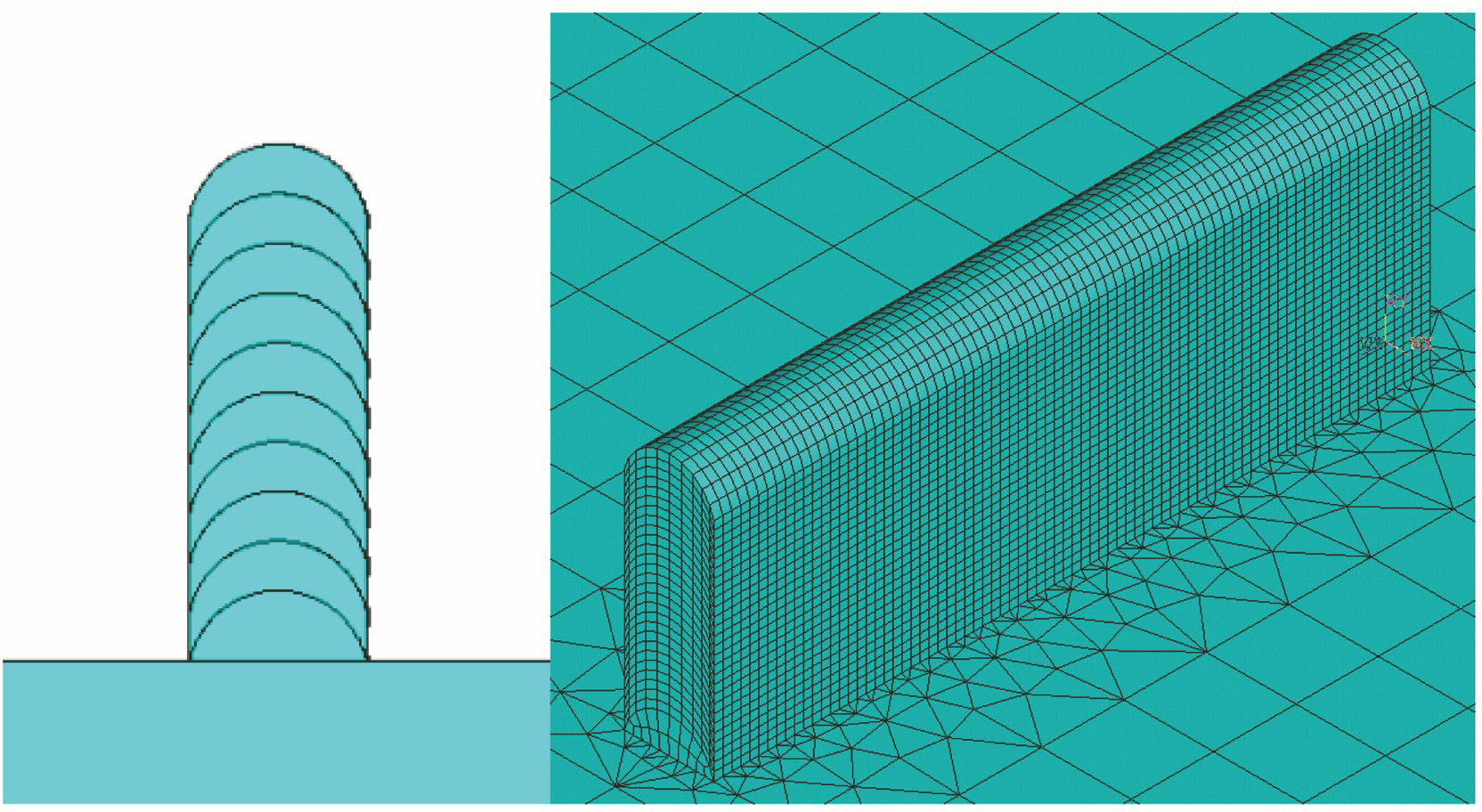

采用上述实验参数在基板厚度为15 mm的45钢板上模拟单道堆焊10层的温度场变化。根据之前的研究可知,在单道多层堆积过程中,除第1层外,其他层的层高基本一致,且约为第1层层高的70%。在模型处理时,假设每层焊道的外轮廓都与第1层相同,只是将第1层焊道沿垂直方向上移焊道高度的70%,则该实验参数下的焊道堆积模型如

图 10. 多层堆焊网格模型。(a)焊道模型;(b)焊道网格

Fig. 10. Multi-layer welding grid model. (a) Model of weld bead; (b) grids of weld bead

5.1 基板对多层堆积温度场的影响

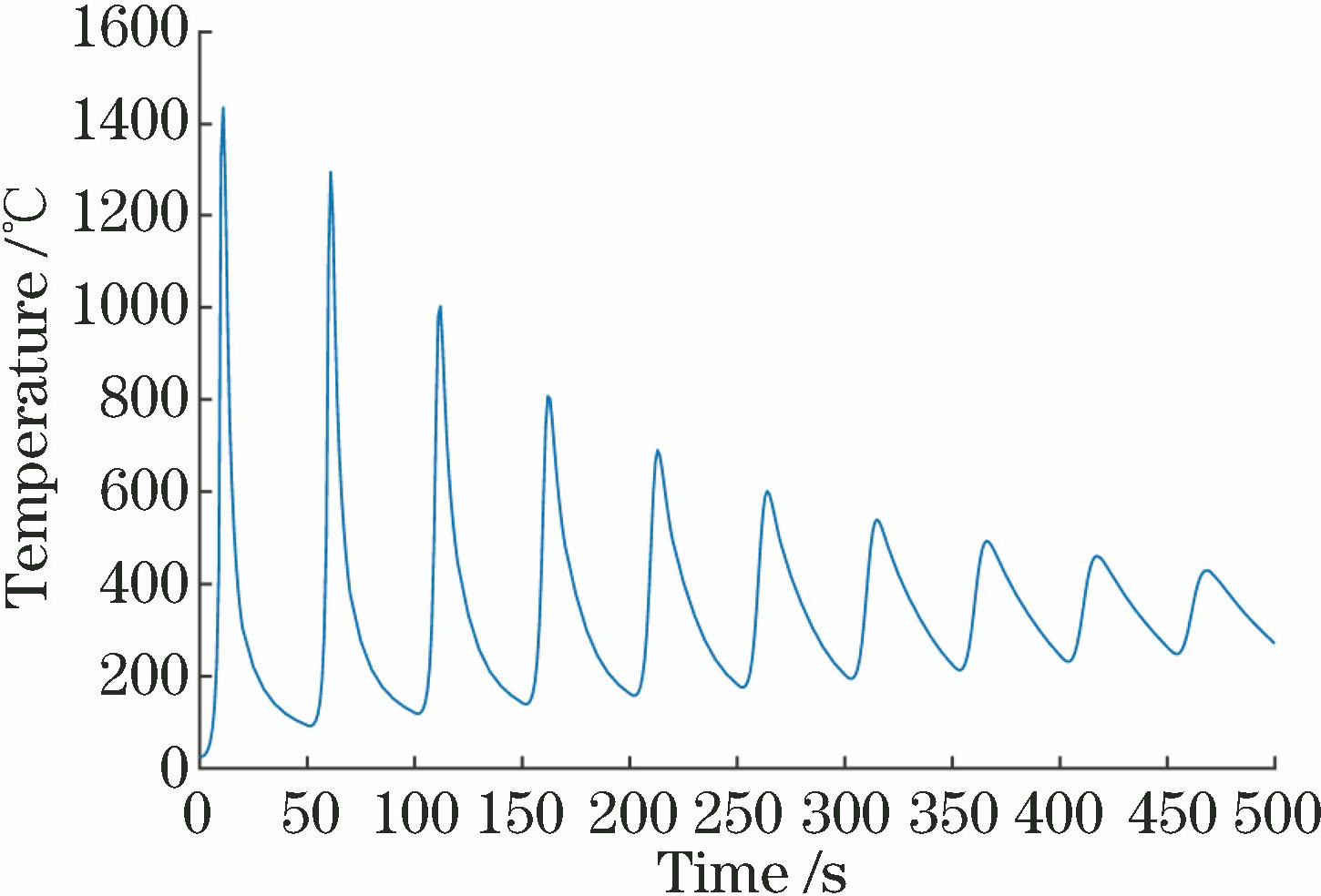

增材制造完成后,在第1层焊道与基板相交的边缘线中点处测量该点的温度场随时间的变化规律,结果如

图 11. 焊道边缘与基板交线中点的温度随时间的变化

Fig. 11. Variation in temperature at midpoint of intersection line of bead edge and substrate with time

基板对堆焊层的影响逐渐减小。由

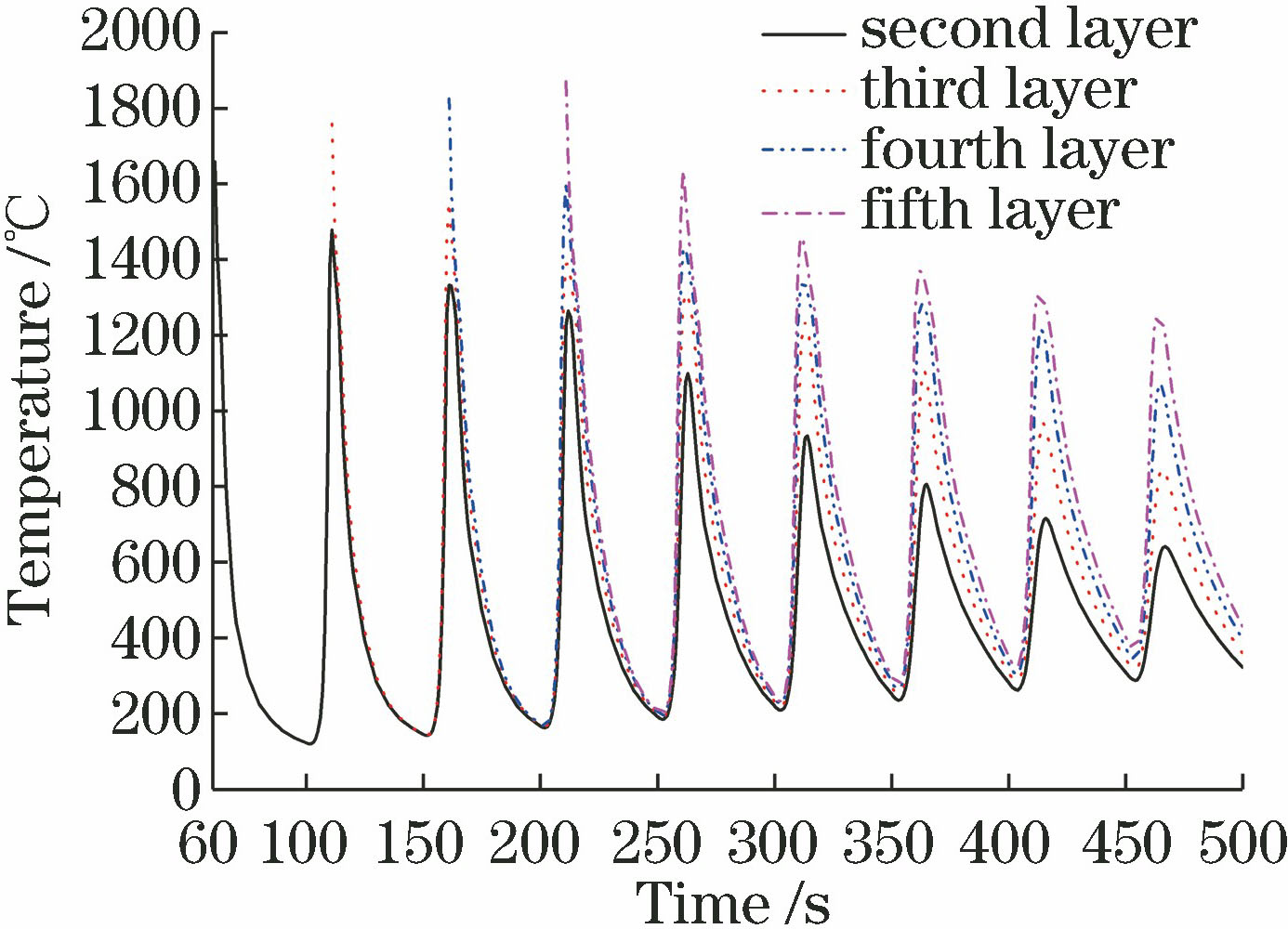

5.2 各层焊道温度场的变化规律

垂直于焊接方向,在第2层到第5层焊缝侧壁中心顶点处各取一点,其温度随时间的变化如

图 12. 各焊层侧壁中心顶点处的温度随时间的变化

Fig. 12. Variation on temperature at peak of side wall center of each welding layer with time

6 结论

本文建立了TIG焊接过程中单焊道温度场的数值模型,采用生死单元法模拟了电弧增材制造过程中温度场的分布及变化规律,通过实验对比分析得到如下结论。

1)通过模拟与实验相结合,验证了经过简化的物理模型以及修正的金属热物理参数能在一定精度上很好地应用于金属材料的有限元热力学分析,可以应用该方法进行多层多道电弧增材制造过程中温度场、应力场的模拟。

2)通过对比分析基板厚度对电弧增材制造温度场的影响规律,得出15 mm可作为基板厚度的最优选择。

3)分析多层焊道的温度场分布及变化规律后发现,基板散热对前4层焊道的影响比较明显,随着堆焊层数增加,上层熔覆层对已堆焊层的热影响范围增大。

上述增材制造过程温度的变化规律能够为碳钢材料在电弧增材工艺与锻、铣工艺一体化快速成形研究中,借助增材后余温选择合适的锻打时机来改善成形件的组织、性能提供参考。

[1] Tofail S A M, Koumoulos E P, Bandyopadhyay A, et al. . Additive manufacturing: scientific and technological challenges, market uptake and opportunities[J]. Materials Today, 2018, 21(1): 22-37.

[2] 杨永强, 陈杰, 宋长辉, 等. 金属零件激光选区熔化技术的现状及进展[J]. 激光与光电子学进展, 2018, 55(1): 011401.

[4] 曾强, 朱绍维, 付正鸿. 不同焊接工艺对SUS301L-MT不锈钢接头组织和力学性能的影响[J]. 激光与光电子学进展, 2018, 55(3): 031405.

[6] 樊丁, 黄自成, 黄健康, 等. 考虑金属蒸汽的钨极惰性气体保护焊电弧与熔池交互作用三维数值分析[J]. 物理学报, 2015, 64(10): 108102.

[9] 李少海. 基于SYSWELD的TIG堆焊试件应力及变形数值模拟分析[J]. 热加工工艺, 2012, 41(17): 145-147, 150.

[10] Hönnige JR, WilliamsS, Roy MJ, et al. Residual stress characterization and control in the additive manufacture of large scale metal structures[M] //Holden T M, Muránsky O, Edwards L. Residual stresses 2016 ICRS-10. Materials research proceedings. USA: MRF, 2017, 2: 455- 460.

[11] Deshpande A, Xu L, Sun W, et al. Finite-element-based parametric study on welding-induced distortion of TIG-welded stainless steel 304 sheets[J]. The Journal of Strain Analysis for Engineering Design, 2011, 46(4): 267-279.

[12] 冀晴, 邢彦锋, 徐屾. 基于SYSWELD的铝钢薄板CMT焊接温度场数值模拟[J]. 热加工工艺, 2017, 46(21): 196-200.

[13] 葛亚楠, 武美萍, 冒浴沂, 等. 激光选区熔化扫描策略对钛合金成形精度的影响[J]. 激光与光电子学进展, 2018, 55(9): 091403.

Article Outline

刘东帅, 吕彦明, 周文军, 杨华, 王康. 基于ANSYS的TIG电弧增材制造温度场数值模拟分析[J]. 激光与光电子学进展, 2019, 56(24): 241405. Dongshuai Liu, Yanming Lü, Wenjun Zhou, Hua Yang, Kang Wang. Numerical Simulation of Temperature Field in TIG Arc-Additive Manufacturing Based on ANSYS[J]. Laser & Optoelectronics Progress, 2019, 56(24): 241405.