不同温度下表面微缺陷的声表面波定量分析  下载: 795次

下载: 795次

1 引言

在工业生产过程中,在高温下对工件表面或内部裂纹进行及时检测对确保其安全性与性能具有重要的意义。传统的检测手段并不适用于高压、高温等恶劣环境,而激光超声技术具有非接触、宽带、高时空分辨率等优点,能避免这种局限性[1],在无损检测领域得到了越来越广泛的应用[2-4]。其中激光激发表面波具有无色散、不易衰减的特点,尤其适用于表面缺陷的检测[5]。因此,可利用激光激发表面波对工业生产中处于高温环境下的工件表面进行实时监控和在线缺陷分析,以保证表面质量。

国内外研究人员针对表面缺陷深度的定量计算进行了相关的研究。Zhou等[6]通过分析表面波与表面裂纹相互作用的时域与频域特性,得到了表面波的反射系数与透射系数随缺陷深度的变化情况。Guo等[7]探讨了表面波的中心频率与最大振幅随缺陷深度变化的关系。王明宇等[8-9]从数值和实验的角度分析了激光远场激发表面波与表面缺陷的作用,通过提取时域或频域信号中的特征量,实现了缺陷深度的定量表征。扫描激光源(SLS)技术[10-11]提供了更高的灵敏度与信噪比,通过移动激光源的位置来实现表面微缺陷的检测。表面微缺陷的存在会使位移信号发生显著变化,从而大大提高对表面裂纹的检测灵敏度。Guan等[12]采用SLS技术解释了反射表面波后出现振荡信号的时间间隔仅依赖于缺陷深度而与缺陷宽度无关这一现象,但未给出具体的关系式。上述研究主要是通过提取随缺陷深度或宽度呈线性变化关系的特征量,实现对常温下表面缺陷的定量表征,但针对在高温环境下的缺陷深度的定量分析相对较少。

有限元方法不仅能很好地捕捉散射表面波的特征,处理较复杂的结构中波的传播问题,也能考虑到材料参数随温度变化的实际情况。为了在高温下通过激光激发表面波定量分析表面缺陷深度,本文采用有限元法对铝板进行了激光近场激发的表面波,重点分析了表面波与缺陷前沿和后沿的作用过程,解释了位移信号中振荡信号的来源,实现了不同温度下表面缺陷深度的定量计算。

2 热弹性理论模型

2.1 有限元模型及理论基础

当激光脉冲辐照金属铝板时,根据物理模型及载荷强度在

在均匀各向同性的线弹性材料中,热-结构耦合场的控制方程[13]为

式中

在热分析中,模型上表面的激光辐射区域的热流边界条件[12]为

式中

式中

上表面缺陷内部的边界不施加任何约束,满足自由边界条件:

式中

初始温度与位移场要满足初始条件:

2.2 激光与材料的参数

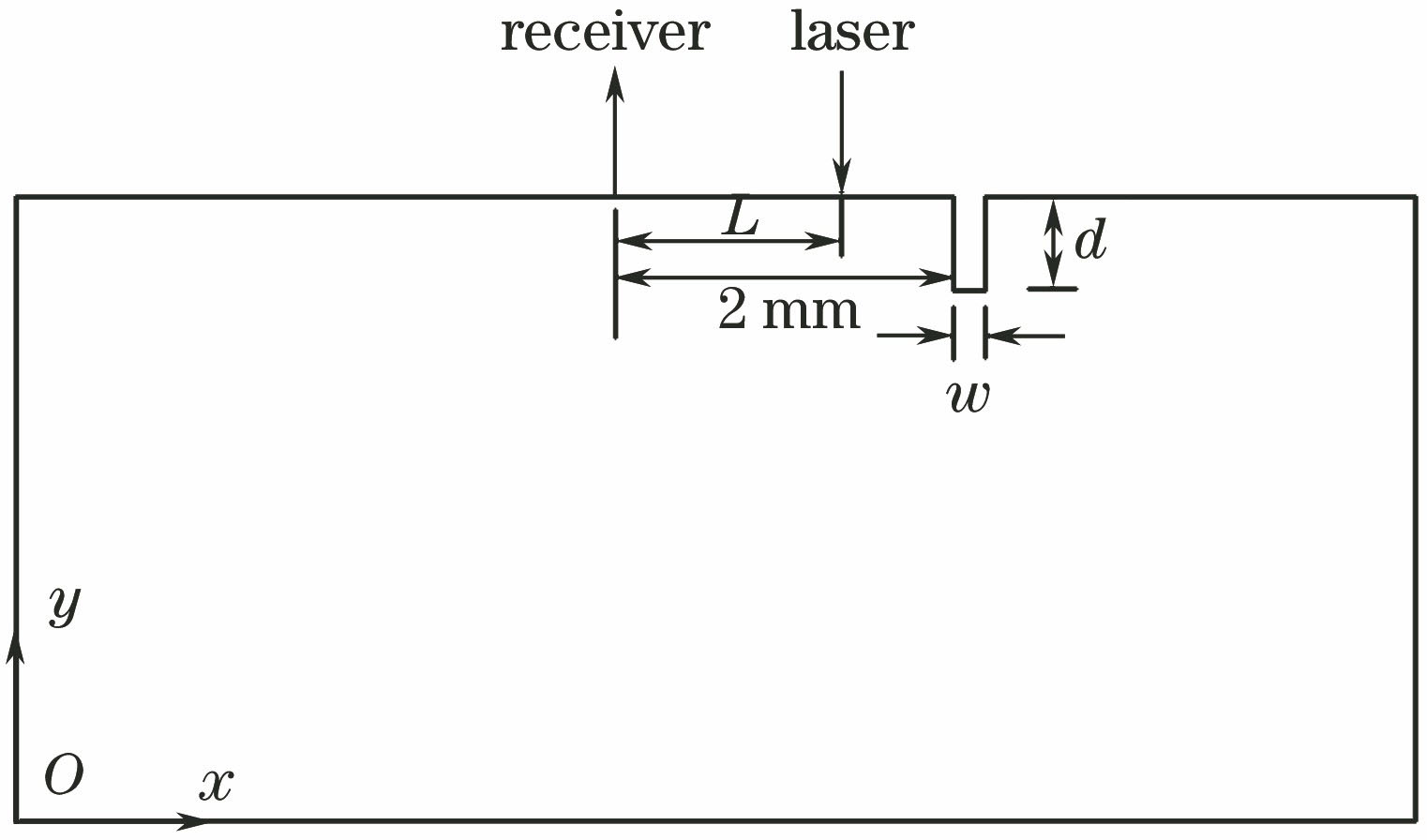

整个有限元模型的长和宽分别设置为10 mm和5 mm,脉冲上升时间为10 ns,激光能量为0.3 mJ,激光线源的半高全宽取0.1 mm。为了更好地反映出激光激发所产生的温度梯度分布,采用变网格技术,网格划分的示意图如

为研究不同温度下表面波与表面缺陷的作用,需要知道材料各个参数随温度的变化关系。铝的热物理参数与力学参数随温度的变化关系[14-16]见

表 1. 用于计算的铝的热物理与力学参数

Table 1. Thermophysical and mechanical parameters of aluminum used for calculation

|

3 计算结果与分析

3.1 不同位置激光激发表面波的位移信号

模拟了SLS法检测表面缺陷的整个过程,如

当激光源分别作用在上表面

当激光源扫到缺陷的另一侧时,探测点接收的位移信号如

图 4. 激光源辐射在上表面距离探测点不同位置的位移信号。(a) 1 mm;(b) 1.2 mm;(c) 1.4 mm;(d) 1.7 mm;(e) 2.4 mm

Fig. 4. Displacement signals at upper surface by laser source irradiation for different distances from detection point. (a) 1 mm; (b) 1.2 mm; (c) 1.4 mm; (d) 1.7 mm; (e) 2.4 mm

3.2 在不同温度下缺陷深度与宽度对振荡信号的影响

选取了

图 5. 不同温度下激光激发表面波的位移信号。(a)无缺陷;(b)有缺陷

Fig. 5. Displacement signals of laser-induced surface acoustic waves under different temperatures. (a) No defects; (b) with defects

图 6. 不同温度下激光激发表面波的频域波形图

Fig. 6. Waveforms in frequency domain of laser-induced surface acoustic waves under different temperatures

为了分析缺陷深度的变化对振荡信号的影响,保持缺陷宽度为0.1 mm不变,缺陷深度分别取0.1,0.15,0.2 mm,初始温度为300 K,探测点接收的位移信号如

为了进一步分析高温下缺陷深度对时间差δ

图 8. 不同温度下时间差δtAB随缺陷深度的变化

Fig. 8. Time difference δtAB versus defect depth under different temperatures

为了分析缺陷宽度的变化对振荡信号的影响,设置缺陷深度为0.2 mm,初始温度为300 K,缺陷宽度分别取0.1,0.15,0.2 mm,探测点接收的位移信号如

为了进一步分析高温下缺陷宽度对时间差δ

图 10. 不同温度下时间差δtAB随缺陷宽度的变化情况

Fig. 10. Time difference δtAB versus defect width under different temperatures

3.3 振荡信号的产生来源

为了更好地揭示出振荡信号的形成机制,建立了表面波与缺陷前沿的作用模型,通过将缺陷宽度设置为无限大,忽略缺陷宽度的影响,如

图 11. 声表面波与缺陷前沿相互作用的有限元模型

Fig. 11. Finite element model of interaction between surface acoustic wave and front edge of defects

为了进一步解释缺陷后沿产生振荡信号的来源,建立了表面波与缺陷后沿的作用模型,如

图 12. 缺陷前沿与声表面波作用的位移场。 (a) t=0.3 μs;(b) t=0.5 μs;(c) t=0.6 μs

Fig. 12. Displacement fields of front edge of defects interacting with surface acoustic wave. (a) t=0.3 μs; (b) t=0.5 μs; (c) t=0.6 μs

图 13. 表面波与缺陷前沿作用产生的传播路径

Fig. 13. Propagation path produced by front edge of defects interacting with surface acoustic wave

图 14. 缺陷前沿与声表面波作用的时域信号

Fig. 14. Signal in time domain of front edge of defects interacting with surface acoustic wave

图 15. 声表面波与缺陷后沿相互作用的有限元模型

Fig. 15. Finite element model of interaction between surface acoustic wave and rear edge of defects

图 16. 声表面波与缺陷后沿作用的位移信号

Fig. 16. Displacement signal of surface acoustic wave interacting with rear edge of defects

图 17. 缺陷后沿与声表面波作用的位移场。 (a) t=0.3 μs;(b) t=0.4 μs;(c) t=0.6 μs;(d) t=0.7 μs

Fig. 17. Displacement fields of rear edge of defects interacting with surface acoustic wave. (a) t=0.3 μs; (b) t=0.4 μs; (c) t=0.6 μs; (d) t=0.7 μs

特征点

式中

为了进一步验证特征点

表 2. 特征点K和L到达时间的数值和理论结果

Table 2. Numerical and theoretical results of arrival time of feature points K and L

| |||||||||||||||||||||||||||||

3.4 不同温度下缺陷深度的计算

基于上述分析可知,振荡信号产生的机制如

因此,结合(10)式,特征点

将

图 19. 表面波与缺陷相互作用过程的示意图

Fig. 19. Schematic of interaction process between surface acoustic wave and surface defects

表 3. 缺陷深度的数值结果与理论结果的相对误差

Table 3. Relative errors between numerical and theoretical results of defect depth

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||

4 结论

采用有限元法研究了铝板中激光近场激发表面波与表面缺陷的作用过程,当激光源逐渐靠近缺陷时,可以很好地捕捉激光表面声波的瞬态位移信号,其位移信号由单极性信号向双极性信号过渡;当激光源越过缺陷时,TR波的位移信号幅值明显小于之前的表面波信号。双极性表面波信号的显著增强有利于检测表面缺陷,同时在双极性表面波信号后伴随着明显的振荡信号。

在同一温度下,特征点到达时间差随表面缺陷深度的增大呈线性增长的趋势,与缺陷宽度的变化无关。随着温度的升高,时间差逐渐增大。通过分析表面波与缺陷后沿的作用,发现振荡信号来源于TR在缺陷后沿产生的振荡,得到了时间差与缺陷深度间的关系式。进一步得到了不同温度下缺陷深度的结果,并与理论结果进行了比较,验证了关系式的正确性。根据表面波声速与温度之间的关系并结合特征点到达时间差与缺陷深度的关系式,可实现对高温下缺陷深度的定量计算。

[1] 曾宪林, 徐良法. 激光超声技术及其在无损检测中的应用[J]. 激光与红外, 2002, 32(4): 224-227.

[2] 朱倩, 裘进浩, 张超, 等. 双层层压材料中激光超声检测方法的应用[J]. 激光与光电子学进展, 2016, 53(3): 031402.

[3] 阮雪茜, 林鑫, 黄春平, 等. TC4合金激光立体成形孔洞类缺陷的超声检测[J]. 中国激光, 2015, 42(12): 1203001.

[4] 何宁, 骆湘红, 赵中华, 等. 基于光纤耦合与相干探测的无损检测方法[J]. 光学学报, 2017, 37(8): 0812006.

[5] 赵艳, 严伟, 沈中华, 等. 弹性声波与表面缺陷相互作用的数值模拟[J]. 激光技术, 2010, 34(1): 91-94.

[8] 王明宇, 周跃进, 郭冲. 激光超声检测表面裂纹深度的数值模拟[J]. 激光技术, 2017, 41(2): 178-181.

[9] 刘辉, 郑宾, 王召巴, 等. 激光超声透射波表征表面缺陷深度的仿真研究[J]. 中北大学学报(自然科学版), 2017, 38(2): 119-123, 139.

[12] Guan J F. Numerical study on depth gauging of surface breaking defects using laser-generated surface acoustic waves[J]. Japanese Journal of Applied Physics, 2011, 50(3): 032703.

[14] 沈中华, 许伯强, 倪晓武, 等. 单层和双层材料中的脉冲激光超声数值模拟[J]. 中国激光, 2004, 31(10): 1275-1280.

[16] Touloukian YS, Kirky RK, Taylor RE. Thermophysical properties of matter, thermal expansion: Metallic elements and alloys[M]. New York: Plenum Press, 1975.

Article Outline

陶程, 殷安民, 应志奇, 王煜帆, 束学道, 彭文飞. 不同温度下表面微缺陷的声表面波定量分析[J]. 激光与光电子学进展, 2018, 55(12): 121409. Cheng Tao, Anmin Yin, Zhiqi Ying, Yufan Wang, Xuedao Shu, Wenfei Peng. Quantitative Analysis of Surface-Breaking Defects by Surface Acoustic Waves Under Different Temperatures[J]. Laser & Optoelectronics Progress, 2018, 55(12): 121409.