Ti47Cu38Zr7.5Fe2.5Sn2Si1Ag2合金激光重熔非晶化行为  下载: 643次

下载: 643次

1 引言

与传统的晶态金属材料相比,非晶合金是一种性能优异的新材料[1],具有更好的物理、化学及力学等性能,如更高的弹性模量和屈服强度[2]、极好的耐磨性和耐腐蚀性[3],故非晶合金在很多领域都有广泛的应用前景[4]。非晶合金通常由熔融合金在快速冷却条件下凝固获得[5]。因此,将可以得到的非晶合金最低冷却速率称为该非晶合金的临界冷却速率[6]。目前最常用的块体非晶合金的制备方法是铜模铸造法,但是熔体自身传热能力有限,当熔体尺寸较大时,其中心冷却速率很难提高,故采用这种方法制备块体非晶合金时通常存在一个最大尺寸的限制,即非晶合金的临界直径[7]。由于激光加工过程中的高升降温速率,非晶合金经激光加工后仍有可能保留非晶态[8],即使晶化了的非晶合金经过激光重熔也会转变为非晶态[9],故激光加工成为拓展非晶合金应用范围的重要手段[10]。目前激光加工在非晶合金方面的应用主要有激光焊接[11]、激光熔覆制备非晶合金涂层[12]、激光重熔非晶合金表面改性[7]及激光立体成形块体非晶合金[13]等。激光加工技术在非晶合金领域的另一个重要应用为选区激光熔化制备块体非晶合金。激光重熔非晶化行为是非晶合金激光加工的基础。

Ti47Cu38Zr7.5Fe2.5Sn2Si1Ag2(简写为Ti47)是一种新开发的钛基非晶合金,其强度、耐腐蚀性和生物相容性均优于常见的医用钛合金材料Ti-6Al-4V的,其弹性模量低于Ti-6Al-4V合金的,更接近于人骨的弹性模量[14],且该合金中含有少量的Ag,具有广谱抗菌能力[15]。采用含银材料作为医学植入材料可以降低植入手术所引起的感染风险[16]。Ti47非晶合金具有良好的医学应用前景,但其玻璃形成能力较差,目前此材料所成形的块体非晶合金的最大临界直径只有7 mm[17]。采用选区激光熔化技术制备Ti47非晶合金或在钛合金件表面激光熔覆Ti47非晶合金是Ti47非晶合金应用的重要途径,这需要对激光重熔Ti47非晶合金的非晶化行为进行研究。

2 实验过程

2.1 实验材料

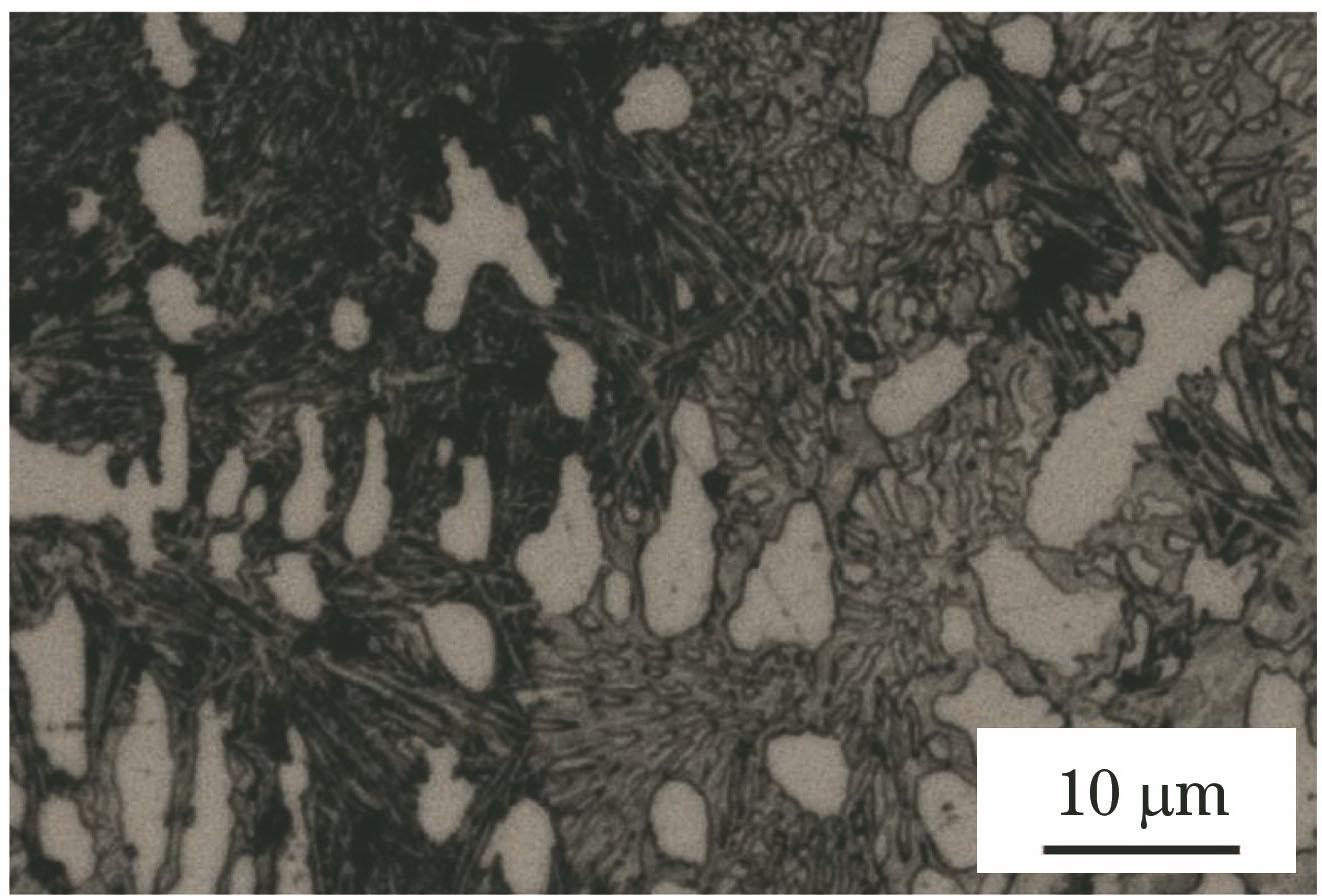

实验所用的Ti47基体材料是用纯单质金属原料电弧熔炼得到的Ti47合金纽扣锭,然后用线切割机将其切割成2 mm厚的板材。在激光重熔前,用400号砂纸打磨试样表面,然后用无水乙醇清洗Ti47板材表面,确保基材表面无其他杂质,以防止其他因素对实验结果造成干扰。Ti47基材的显微组织如

2.2 激光重熔工艺

实验所使用的激光器为振镜控制的连续波光纤激光器(PS-YLR-500SM,IPG公司,美国),额定功率为500 W,激光波长为1060~1090 nm,焦点直径为120 μm,在氩气保护下进行Ti47基材的激光重熔实验。采用带有抽真空洗气装置的气氛保护箱,确保真空环境,除去保护箱内残余的氮气和氧气,然后用激光多次重熔放置在保护箱内的钛合金板。

激光重熔的工艺分为单道重熔和搭接重熔(面扫描),单道重熔分为重熔1、2、3次,单道重熔的长度为6 mm,多次重熔时每次扫描之间没有时间间隔;搭接重熔的区别主要是扫描区域的大小,搭接重熔采用的“Z”型往复扫描工艺如

单道重熔1次的实验参数见

表 1. 单道重熔1次的参数及结果

Table 1. Parameters and results in single track remelting for 1 time

|

图 3. 不同扫描速度下单道重熔1次的横截面形貌。(a) 900 mm/s;(b) 800 mm/s;(c) 700 mm/s;(d) 600 mm/s;(e) 500 mm/s;(f) 400 mm/s;(g) 300 mm/s;(h) 200 mm/s;(i)100 mm/s

Fig. 3. Cross sectional morphologies in single track remelting for 1 time under different scanning speeds. (a) 900 mm·s-1; (b) 800 mm·s-1; (c) 700 mm·s-1; (d) 600 mm·s-1; (e) 500 mm·s-1; (f) 400 mm·s-1; (g) 300 mm·s-1; (h) 200 mm·s-1; (i) 100 mm·s-1

3 实验结果与分析

3.1 单道重熔1次的尺寸和形貌

单道重熔1次的横截面经腐蚀后的显微组织形貌如

XRD测试结果如

图 4. 图3(g)中所示区域的SEM照片。(a) 熔池中间部位;(b)熔池底部;(c)(d)熔池右上侧

Fig. 4. SEM photos of areas indicated in Fig. 3 (g). (a) Middle part of molten pool; (b) bottom of molten pool; (c)(d) upper right side of molten pool

表 2. 图5中不同区域的EDS结果(原子数分数,%)

Table 2. EDS results of different areas indicated in Fig. 5 (atomic fraction, %)

|

图 6. 基材和单道重熔1次的重熔区的XRD测试结果

Fig. 6. XRD test results of matrix and remelting region after single track remelting for 1 time

激光功率保持在500 W,扫描速度为700 mm/s和100 mm/s时,单道重熔1次的过渡区的微观形貌分别如

部的过渡区在总体上没有太大的差别,宽度约为10 μm,过渡区中有粗大的未熔的白色颗粒和少量晶化的组织。在

激光功率为500 W、扫描速度为500 mm/s时,在基材的不同位置的激光单道重熔1次的金相照片如

图 7. 扫描速度为700 mm/s时,单道重熔1次时过渡区的金相照片。(a)熔池左上侧;(b)熔池底部

Fig. 7. Metallographic photos of transition zone after single track remelting for 1 time at scanning speed of 700 mm·s-1. (a) Upper left side of molten pool; (b) bottom of molten pool

图 8. 扫描速度为100 mm/s时,单道重熔1次时的过渡区金相照片。(a)熔池左上侧;(b)熔池腰身处;(c)熔池底部

Fig. 8. Metallographic photos of transition zone after single track remelting for 1 time at scanning speed of 100 mm·s-1. (a) Upper left side of molten pool; (b) waist of molten pool; (c) bottom of molten pool

图 9. 扫描速度为500 mm/s时在基材不同位置单道重熔1次的金相照片

Fig. 9. Metallographic photos at different positions of matrix after single track remelting for 1 time at scanning speed of 500 mm·s-1

图 10. 不同重熔次数和扫描速度下单道重熔时的横截面形貌。(a) 2次, 1000 mm/s;(b) 2次, 900 mm/s;(c) 2次, 700 mm/s;(d) 3次, 1000 mm/s;(e) 3次, 900 mm/s;(f) 3次, 700 mm/s

Fig. 10. Cross sectional morphologies after single track remelting under different scanning speeds and remelting times. (a) 2 times, 1000 mm·s-1; (b) 2 times, 900 mm·s-1; (c) 2 times, 700 mm·s-1; (d) 3 times, 1000 mm·s-1;(e) 3 times, 900 mm·s-1; (f) 3 times, 700 mm·s-1

3.2 单道多次重熔的形貌

图 11. 不同重熔次数和扫描速度下单道重熔时的横截面形貌。(a) 2次, 500 mm/s;(b) 2次, 300 mm/s;(c) 3次, 500 mm/s;(d) 3次, 300 mm/s

Fig. 11. Cross sectional morphologies after single track remelting under different scanning speeds and remelting times. (a) 2 times, 500 mm·s-1; (b) 2 times, 300 mm·s-1; (c) 3 times, 500 mm·s-1; (d) 3 times, 300 mm·s-1

3.3 搭接重熔的形貌

图 12. 搭接重熔的横截面形貌。(a) 2 mm×2 mm扫描区域;(b) 14 mm×14 mm扫描区域

Fig. 12. Cross sectional morphologies after overlap remelting. (a) Scanning area of 2 mm×2 mm; (b) scanning area of 14 mm×14 mm

3.4 分析和讨论

3.4.1 单道重熔的熔池形貌与晶化分析

激光重熔基材时,晶态的Ti47合金被激光熔化后,熔融的液态金属快速凝固。由于熔池的冷却速度较快,熔池中的液体容易凝固为非晶态。随着扫描速度的减小,熔池获得的能量增大,熔池逐渐展宽、变深。激光能量过高时,熔池的剧烈气化产生匙孔效应[21],导致熔池底部向基材凸起,熔池的形貌由球冠状向漏斗状转变,如

由

由

3.4.2 搭接重熔时的熔池晶化

扫描面积为14 mm×14 mm时,熔池内会出现带状的晶化区,这是因为激光重熔时,熔池快速冷却成为非晶。而在下一道重熔时,由于热影响区的最高温度高于玻璃转变温度而低于熔点,熔池的热影响区会在非晶中产生晶化。非晶升温到玻璃转变温度以上后开始晶化,而这个区域的温度低于熔点,故这部分升降温产生的晶化和生成非晶时冷却过程产生的晶化累积在一起,使得热影响区更容易产生晶化。

扫描面积只有2 mm×2 mm时,熔池中没有了热影响区产生的晶化带。这是因为扫描面积较小时,热影响区的热累积效应严重,熔池出现较大展宽,使得熔池的宽度和扫描宽度接近,相当于一个宽熔池沿

激光加工非晶时,常见的做法是通过减小热累积效应来提高冷却速率,以减少晶化。激光面扫描重熔时,也可以通过减小扫描宽度、提高热累积效应来提高熔池展宽,通过降低下一道激光扫描对已经激光处理过区域的影响,减少道间搭接产生的热影响区晶化。这为选区激光熔化制备非晶合金的工艺优化提供了新的思路。

3.4.3 气孔的产生机理

在激光面扫描时,熔池的熔深显著增大,这是由于熔池的热累积效应更严重,导致了更严重的匙孔效应,熔池底部的气孔和匙孔效应有一定的关系。

激光重熔Ti47合金时,激光能量过高或热累积效应会导致熔池温度过高,出现比较强烈的气化。金属蒸气和等离子体推开熔体产生匙孔,匙孔根部直径较小,金属蒸气和等离子体不易喷出,导致匙孔不稳定。匙孔较深时,匙孔周围的液体金属在重力和表面张力的作用下塌陷,导致匙孔根部失稳,形成气泡。由匙孔引发的气孔具有一定的随机性,匙孔越深,越容易产生气孔[24-25]。

4 结论

激光单道重熔晶态的Ti47合金时,熔池内会成为非晶态。扫描速度较小时,熔池内会产生匙孔效应,而熔池依然保持非晶态。激光对晶态的Ti47合金进行面扫描时,若扫描面单道激光的扫描长度较小,熔池展宽使得熔池内保持了非晶态;若扫描面单道激光的扫描宽度较大时,下一道扫描时热影响区会在已有非晶区域产生晶化带。较大的热累积效应使匙孔效应较明显,从而使熔池的熔深显著增大,同时在熔池底部造成少量气孔。

[8] 杨高林, 林鑫, 胡桥, 等. Zr55Cu30Al10Ni5块体非晶合金退火处理后脉冲激光重熔晶化行为[J]. 金属学报, 2013, 49(6): 649-657.

杨高林, 林鑫, 胡桥, 等. Zr55Cu30Al10Ni5块体非晶合金退火处理后脉冲激光重熔晶化行为[J]. 金属学报, 2013, 49(6): 649-657.

[9] 李娟, 王善林, 龚玉兵. 激光熔覆FeSiB非晶涂层工艺及组织[J]. 中国激光, 2016, 43(1): 0103006.

李娟, 王善林, 龚玉兵. 激光熔覆FeSiB非晶涂层工艺及组织[J]. 中国激光, 2016, 43(1): 0103006.

[10] 侯纪新, 章顺虎, 周巍, 等. 新型Fe基非晶复合涂层的制备及性能研究[J]. 中国激光, 2015, 42(11): 1103009.

侯纪新, 章顺虎, 周巍, 等. 新型Fe基非晶复合涂层的制备及性能研究[J]. 中国激光, 2015, 42(11): 1103009.

[12] 龚玉兵, 王善林, 陈玉华, 等. FeSiB非晶薄带激光焊接焊缝成形及接头力学性能[J]. 中国激光, 2016, 43(3): 0303001.

龚玉兵, 王善林, 陈玉华, 等. FeSiB非晶薄带激光焊接焊缝成形及接头力学性能[J]. 中国激光, 2016, 43(3): 0303001.

[13] Peker A, Johnson W L. A highly processable metallic glass Zr41.2Cu12.5Ni10Ti3.8Be22.5[J]. Applied Physics Letters, 1993, 63(17): 2342-2344.

Peker A, Johnson W L. A highly processable metallic glass Zr41.2Cu12.5Ni10Ti3.8Be22.5[J]. Applied Physics Letters, 1993, 63(17): 2342-2344.

[14] InoueA, Takeuchi A. Recent progress in bulk glassy, nanoquasicrystalline and nanocrystalline alloys[J]. MaterialsScience and Engineering:A, 2004, 375/376/377( 1/2): 16- 30.

InoueA, Takeuchi A. Recent progress in bulk glassy, nanoquasicrystalline and nanocrystalline alloys[J]. MaterialsScience and Engineering:A, 2004, 375/376/377( 1/2): 16- 30.

[15] Sahoo P, Debroy T, Mcnallan M J. Surface tension of binary metal-surface active solute systems under conditions relevant to welding metallurgy[J]. Metallurgical & Materials Transactions B, 1988, 19(3): 483-491.

Sahoo P, Debroy T, Mcnallan M J. Surface tension of binary metal-surface active solute systems under conditions relevant to welding metallurgy[J]. Metallurgical & Materials Transactions B, 1988, 19(3): 483-491.

[16] Wang G, Huang Y J, Shagiev M, et al. Laser welding of Ti40Zr25Ni3Cu12Be20 bulk metallic glass[J]. Materials Science and Engineering: A, 2012, 541: 33-37.

Wang G, Huang Y J, Shagiev M, et al. Laser welding of Ti40Zr25Ni3Cu12Be20 bulk metallic glass[J]. Materials Science and Engineering: A, 2012, 541: 33-37.

[17] Pang S J, Liu Y, Li H F, et al. New Ti-based Ti-Cu-Zr-Fe-Sn-Si-Ag bulk metallic glass for biomedical applications[J]. Journal of Alloys and Compounds, 2015, 625: 323-327.

Pang S J, Liu Y, Li H F, et al. New Ti-based Ti-Cu-Zr-Fe-Sn-Si-Ag bulk metallic glass for biomedical applications[J]. Journal of Alloys and Compounds, 2015, 625: 323-327.

[18] 刘伟伟, 林鑫, 杨高林, 等. 合金的玻璃形成能力对激光重熔Zr基非晶热影响区晶化的影响[J]. 中国激光, 2010, 37(11): 2391-2396.

刘伟伟, 林鑫, 杨高林, 等. 合金的玻璃形成能力对激光重熔Zr基非晶热影响区晶化的影响[J]. 中国激光, 2010, 37(11): 2391-2396.

[19] 张坤, 刘克元, 叶正挺, 等. 气氛保护对灰铸铁激光重熔区域气孔的影响[J]. 中国激光, 2018, 45(1): 0102005.

张坤, 刘克元, 叶正挺, 等. 气氛保护对灰铸铁激光重熔区域气孔的影响[J]. 中国激光, 2018, 45(1): 0102005.

[20] 杨洗陈, 郑天禧, 张乃坤, 等. FeCrSiB合金激光熔敷中对流传质研究[J]. 金属学报, 1992, 5(2): 315-319.

杨洗陈, 郑天禧, 张乃坤, 等. FeCrSiB合金激光熔敷中对流传质研究[J]. 金属学报, 1992, 5(2): 315-319.

[21] 邵丹, 胡兵, 郑启光. 激光先进制造技术与设备集成[M]. 北京: 科学出版社, 2009: 41- 44.

邵丹, 胡兵, 郑启光. 激光先进制造技术与设备集成[M]. 北京: 科学出版社, 2009: 41- 44.

ShaoD, HuB, Zheng QG. Laser advanced manufacturing technology and equipment integration[M]. Beijing: Science Press, 2009: 41- 44.

ShaoD, HuB, Zheng QG. Laser advanced manufacturing technology and equipment integration[M]. Beijing: Science Press, 2009: 41- 44.

[22] 彭进, 胡素梦, 王星星, 等. 填材对激光焊接匙孔与熔池三维瞬态行为的影响[J]. 中国激光, 2018, 45(1): 0102003.

彭进, 胡素梦, 王星星, 等. 填材对激光焊接匙孔与熔池三维瞬态行为的影响[J]. 中国激光, 2018, 45(1): 0102003.

[23] 王清, 羌建兵, 王英敏, 等. Cu-Si-Ti系Cu基块体非晶合金的形成和成分优化[J]. 物理学报, 2006, 55(1): 378-385.

王清, 羌建兵, 王英敏, 等. Cu-Si-Ti系Cu基块体非晶合金的形成和成分优化[J]. 物理学报, 2006, 55(1): 378-385.

[25] 巩水利, 姚伟, Shi Steve. 铝合金激光深熔焊气孔形成机理与控制技术[J]. 焊接学报, 2009, 30(1): 60-63.

巩水利, 姚伟, Shi Steve. 铝合金激光深熔焊气孔形成机理与控制技术[J]. 焊接学报, 2009, 30(1): 60-63.

Article Outline

姚建华, 刘克元, 叶正挺, 方铮, 张群莉, 杨高林. Ti47Cu38Zr7.5Fe2.5Sn2Si1Ag2合金激光重熔非晶化行为[J]. 中国激光, 2018, 45(8): 0802006. Yao Jianhua, Liu Keyuan, Ye Zhengting, Fang Zheng, Zhang Qunli, Yang Gaolin. Amorphization Behavior of Laser Remelted Ti47Cu38Zr7.5Fe2.5Sn2Si1Ag2 Alloys[J]. Chinese Journal of Lasers, 2018, 45(8): 0802006.