激光选区烧结多孔堇青石/碳纤维复合材料的工艺及性能研究  下载: 1053次

下载: 1053次

1 引言

堇青石(2MgO·2Al2O3·5SiO2)具有低热膨胀系数和高抗热震性,被广泛应用于温度变化迅速且剧烈的材料领域。此外,堇青石还广泛应用于多孔材料,如柴油发动机催化剂载体、金属熔体过滤器等[1-4]。制备堇青石多孔材料的方法主要有直接发泡法、造孔剂法、模板制造法、冷冻铸造法以及欠烧法等[5-6]。然而,随着陶瓷零件结构越来越复杂,传统制造工艺遇到制作瓶颈。

激光选区烧结(SLS)是利用粉末材料在高能束激光下烧结的原理,控制计算机,使粉末层层堆积成形。SLS可以成形结构复杂和孔隙率大的多孔陶瓷[7-9]。Shuai等[10]利用SLS成形技术制备了抗压强度达到18.19 MPa左右的内部连通多孔结构的CaSiO3陶瓷。程迪[11]利用SLS成形了Al2O3陶瓷,加入添加剂后得到的成形件的抗弯强度可达58.65 MPa,密度为2.82 g·cm-3。魏青松等[12]利用SLS/高温烧结复合工艺制备得到了满足车载蜂窝陶瓷催化剂载体对抗压强度和孔隙率要求的多孔堇青石陶瓷。利用SLS成形堇青石陶瓷初胚时,若零件结构较简单,层与层粘结较强,成形的初胚零件可满足后续烧结工艺的要求;而当零件的结构较复杂时,每层截面之间变化较大且接触面较小,此时初胚零件需要具有更大的成形强度,以满足后续烧结的要求。增大初胚零件的SLS成形强度,可减小扫描速度或增大激光功率,以提高能量密度,但这会在成形过程中造成更多的热积累,产生次级烧结现象,减小成形精度[13]。穆柏春等[14-15]研究表明,在陶瓷中加入碳纤维可有效增大成形件的强度。本文通过添加碳纤维改善了SLS成形堇青石陶瓷的初胚强度,采用不同的工艺参数制备了成形件,表征了其微观结构和力学性能,揭示了SLS成形工艺、高温烧结温度对多孔堇青石/碳纤维复合材料力学性能、孔隙率和尺寸精度的影响规律。

2 实验

2.1 材料

采用堇青石粉末作为实验材料,粉末平均粒径为38.6 μm,其化学成分见

表 1. 堇青石粉末的化学成分

Table 1. Chemical compositions of cordierite powder

|

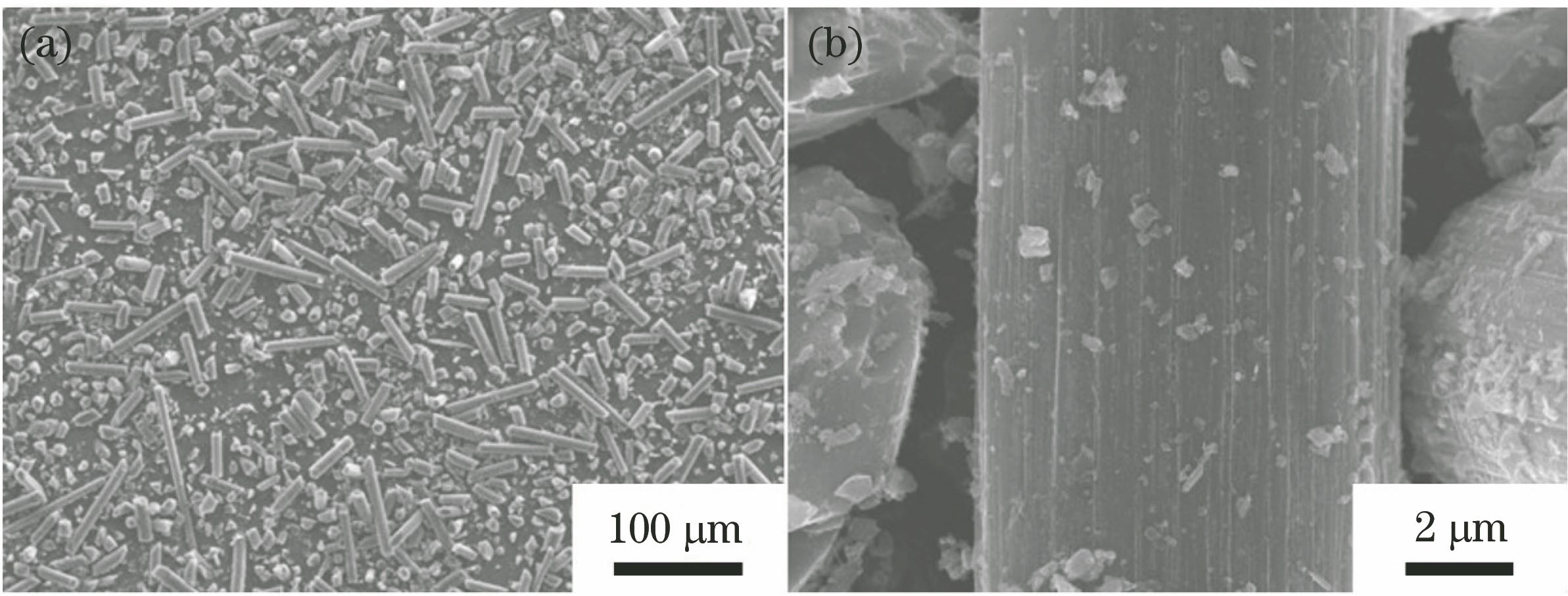

图 1. 碳纤维的表面微观形貌。(a) 140倍;(b) 5000倍

Fig. 1. Surface micro-morphology of carbon fiber. (a) Magnification by 140; (b) magnification by 5000

向堇青石粉末中添加环氧树脂E12作为黏结剂,混合粉末中黏结剂的质量分数为10%,平均粒径为8.4 μm。使用行星式球磨机将堇青石、碳纤维和黏结剂充分混合,混合时间为24 h,转速为150 r·min-1。

2.2 SLS工艺

SLS工艺采取三因素三水平正交实验,工艺参数见

表 2. SLS正交实验工艺参数

Table 2. Process parameters for orthogonal experiment by SLS

|

2.2 高温烧结工艺

脱脂-高温一步法:将温度由800 ℃升至1100 ℃,速度为4 ℃·min-1,保温1 h,再以1 ℃·min-1的速度分别升至1350,1375,1400,1425 ℃,保温4 h,最后随炉冷却至室温。

2.3 性能表征

采用日本电子株式会社的JSM-7600F场发射扫描电子显微镜表征试样的显微结构;采用日本岛津公司的XRD-7000S X射线衍射仪(XRD)表征试样的相结构,角度范围为5°~80°,步距为0.02°,扫描速度为10 (°)·min-1;采用日本岛津公司的AG-100 kN材料性能试验机测试试样的抗压强度。

3 结果与讨论

3.1 SLS成形工艺

SLS成形正交实验结果见

表 3. SLS成形正交实验结果

Table 3. Orthogonal experimental results of formation by SLS

|

将

图 2. SLS工艺对初胚的影响。(a)精度误差;(b)孔隙率

Fig. 2. Effect of SLS process on green parts; (a) Accuracy error; (b) porosity

从

式中:

由于孔隙率主要由堆积密度决定,所以,SLS过程中工艺参数的优化以精度为衡量指标,尽量使直径方向和高度方向的精度误差最小。

从

根据初胚精度和抗压强度的测试,选择的较优工艺参数为:激光功率11 W,扫描速度2 m·s-1,扫描间距120 μm;最后对该成形参数的初胚进行后续烧结处理。

图 3. 初胚的抗压强度随激光扫描速度的变化

Fig. 3. Compressive strength of green parts versus laser scanning speed

3.2 烧结温度对孔隙率和误差的影响

烧结温度对陶瓷试样的影响如

图 4. 烧结温度对陶瓷试样的影响。(a)精度误差;(b)孔隙率

Fig. 4. Effect of sintering temperature on ceramic sample. (a) Accuracy error; (b) porosity

从

3.3 微观形貌

不同烧结温度下陶瓷试样的表面微观形貌如

图 5. 不同烧结温度下陶瓷试样的表面显微形貌。(a)(b) 1350 ℃;(c)(d) 1375 ℃;(e)(f) 1400 ℃;(g)(h) 1425 ℃

Fig. 5. Surface micro-morphologies of ceramic samples at different sintering temperatures; (a)(b) 1350 ℃; (c)(d) 1375 ℃; (e)(f) 1400 ℃; (g)(h) 1425 ℃

3.4 相组成

图 6. 原始粉末、初胚和不同烧结温度下陶瓷试样的XRD结果

Fig. 6. XRD patterns of original powders, green parts and ceramic samples sintered at different temperatures

原始粉末、初胚和不同烧结温度下陶瓷试样的XRD图谱如

3.5 力学性能

不同烧结温度下陶瓷试样的抗压强度如

图 7. 不同烧结温度下陶瓷试样的抗压强度

Fig. 7. Compressive strengths of ceramic samples sintered at different temperatures

3.6 典型复杂零件制造

优化工艺条件下成形的陶瓷试样如

图 8. 优化工艺条件下成形的陶瓷试样。(a)高温烧结后零件;(b)设计图

Fig. 8. Formed ceramic sample under optimal process parameters. (a) Parts after high-temperature sintering; (b) design drawing

4 结论

通过SLS成形工艺制备了堇青石/碳纤维复合材料,研究和分析了SLS工艺及烧结温度对陶瓷试样力学性能、孔隙率和尺寸精度的影响,得到以下结论。

1) 添加碳纤维后初胚的强度和韧性增大,抗压强度达到2.5 MPa。采取合适的工艺可以成形出传统的模具工艺难以成形的可控空间孔结构。

2) 在SLS成形过程中,随着激光功率和扫描速度的增大,初胚的孔隙率逐渐减小,但扫描间距的增大会使其孔隙率增大。经高温烧结后,陶瓷试样的孔隙率减小。

3) 激光功率的增大或扫描间距的减小都会导致初胚高度误差增大,而直径方向的精度误差变化不大。陶瓷试样的精度误差随着烧结温度的升高会不断增大。

4) 原始粉末、SLS初胚及1350~1400 ℃烧结温度下的陶瓷试样均保持低温堇青石μ相,当烧结温度增大到1425 ℃时转变为高温α相,晶体结构由斜方晶系变成了六方晶系。

[3] 史志铭, 梁开明, 顾守仁. 元素掺杂对堇青石晶体结构及热膨胀系数的作用[J]. 现代技术陶瓷, 2000( 2): 18- 23.

Shi ZM, Liang KM, Gu SR. Effects of elements-doping on the crystal structure and thermal expansion coefficient of cordierite[J]. Advanced Ceramics, 2000( 2): 18- 23.

[4] 罗旭东, 曲殿利, 张国栋. Eu 3+、Dy 3+和Er 3+对制备堇青石晶相转变的对比表征 [J]. 复合材料学报, 2013, 30(4): 148-155.

[7] 薄夫祥, 何冰, 蹤雪梅. 覆膜砂选择性激光烧结工艺[J]. 激光与光电子学进展, 2017, 54(9): 091405.

[8] 张剑峰, 沈以赴, 赵剑峰, 等. 激光选区烧结Ni基金属粉末的熔凝特征[J]. 中国激光, 2003, 30(8): 763-768.

[9] 吴海华, 李腾飞, 肖林楠, 等. 鳞片石墨粉末选择性激光烧结成型工艺研究[J]. 激光与光电子学进展, 2016, 53(10): 101409.

[10] Shuai C J, Mao Z Z, Han Z K, et al. Fabrication and characterization of calcium silicate scaffolds for tissue engineering[J]. Journal of Mechanics in Medicine and Biology, 2014, 14(4): 1450049.

[11] 程迪. Al2O3陶瓷零件的SLS成形及后处理工艺研究[D]. 武汉: 华中科技大学, 2007.

ChengD. Study on selective laser sintering of aumina parts and post process[D]. Wuhan: Huazhong University of Science and Technology, 2007.

[12] 魏青松, 唐萍, 吴甲民, 等. 激光选区烧结多孔堇青石陶瓷微观结构及性能[J]. 华中科技大学学报(自然科学版), 2016, 44(6): 46-51.

[13] 闫春泽. 聚合物及其复合粉末的制备与选择性激光烧结成形研究[D]. 武汉: 华中科技大学, 2009.

Yan CZ. Preparation of polymer and its composite powders and their selective laser sintering[D]. Wuhan: Huazhong University of Science and Technology, 2009.

[14] 穆柏春, 刘秉余, 陈扬, 等. Cu+Ni复合镀碳纤维增强堇青石基复合材料的研究[J]. 中国陶瓷, 2001, 37(5): 4-6.

[15] 何柏林, 孙佳. 碳纤维增强碳化硅陶瓷基复合材料的研究进展及应用[J]. 硅酸盐通报, 2009, 28(6): 1197-1202.

[18] 徐文武. 碳化硅陶瓷的SLS成形及后处理研究[D]. 武汉: 华中科技大学, 2007.

Xu WW. Study on selective laser sintering of SiC and post process[D]. Wuhan: Huazhong University of Science and Technology, 2007.

[19] 贺福. 碳纤维及其应用技术[M]. 北京: 化学工业出版社, 2004.

HeF. Carbon fiber and application technology[M]. Beijing: Chemical Industry Press, 2004.

[20] 刘婷婷. 太阳能电池用堇青石-硅复相陶瓷衬底的制备研究[D]. 济南: 山东大学, 2012.

Liu TT. Study on the preparation of the cordierite-silicon multiphase ceramic substrate used for solar cells[D]. Jinan: Shandong University, 2012.

[21] 史志铭, 梁开明, 顾守仁. 液相烧结中液相成份对堇青石相变和陶瓷显微组织的影响[J]. 清华大学学报(自然科学版), 2001, 41(10): 27-29.

[22] 徐晓虹, 马雄华, 吴建锋, 等. 太阳能热发电用堇青石-莫来石复相陶瓷的制备及抗热震性[J]. 武汉理工大学学报, 2012, 34(1): 1-6.

Article Outline

朱学超, 唐萍, 杨益, 魏青松. 激光选区烧结多孔堇青石/碳纤维复合材料的工艺及性能研究[J]. 激光与光电子学进展, 2018, 55(12): 121405. Xuechao Zhu, Ping Tang, Yi Yang, Qingsong Wei. Process and Performance of Selective Laser Sintered Porous-Cordierite/Carbon-Fiber Composites[J]. Laser & Optoelectronics Progress, 2018, 55(12): 121405.