激光激发Ce∶YAG单晶与陶瓷的发光性能  下载: 1039次

下载: 1039次

1 引言

目前,白光发光二极管(LED)主要通过蓝光LED芯片配合硅胶混合荧光粉实现[1],利用该种方式封装的白光LED由于具有寿命长、易封装、光电转换效率高的特点,被广泛应用于路灯、工厂照明、家用照明、汽车灯、液晶背光灯等方面[2-6]。随着蓝光LED单颗芯片功率的提高,LED模块的整体功率不断得到提高,进一步扩大了LED在高功率照明领域的应用[7-8]。

虽然蓝光LED芯片配合荧光粉具有诸多优势,但是随着蓝光LED芯片功率的不断提高,其发热和散热问题日趋严重。白光LED主要采取硅胶混合荧光粉的封装形式,硅胶和荧光粉覆盖其四周,不利于散热[9],当LED芯片本身发热量很大,热聚集温度超过硅胶或者芯片的最高耐受温度时,器件失效,这在一定程度上限制了其在更高功率场合的应用。相对于硅胶混合荧光粉,Ce∶YAG的陶瓷和单晶具有更高的熔点(高达1950 ℃)和更高的散热系数,因此更适用于高功率密度小区域面积的光激发。另外,对于高功率密度小区域面积的光激发,激光二极管(LD)相对于LED更具优势,一是因为LD输出光为激光,光学扩展量很小,便于光会聚到小面积区域,输出高流明密度的白光,而LED芯片出射光的光束扩散角大,光学扩展量大[7],很难实现万流明数量级的高亮度光输出;二是因为在高功率密度的光输出下,LED芯片的转换效率会下降[10-13],而LD则可以输出功率密度达5 kW·cm-2的光[14]。随着LD技术的发展,LD光电转换效率有望得到不断提高[15-16]。

国内外对蓝光LD远程激发Ce∶YAG的陶瓷和单晶的研究已有相关报道。Cantore等[17-18]对有关LD和近紫外LD激发荧光粉混合硅胶及Ce∶YAG单晶进行了研究。Daniels等[19-20]对激光激发陶瓷进行了相关研究,数值模拟了Ce∶YAG陶瓷在高功率密度激发下的温度分布,发现荧光粉混合硅胶的方式不适合此种激发方式。Lee等[21]使用光学设计软件,对LD激发荧光材料的表面粗糙度进行了模拟表征。但是,关于激光激发不同浓度Ce∶YAG陶瓷和单晶的光电性能及材料可承受的激光光功率密度的研究鲜有报道。本文选取了不同Ce3+掺杂浓度(摩尔分数,全文同)的单晶和陶瓷,采用高功率密度激光激发陶瓷和单晶,使用积分球从光通量、光电转换效率、显色指数、色温和光-光转换效率等方面进行了研究。

2 实 验

2.1 样品制备

实验采用提拉法生长单晶,以高纯度的Y2O3(质量分数为99.99%)、Al2O3(质量分数为99.99%)、CeO2(质量分数为99.99%)粉末为原料,按(Ce

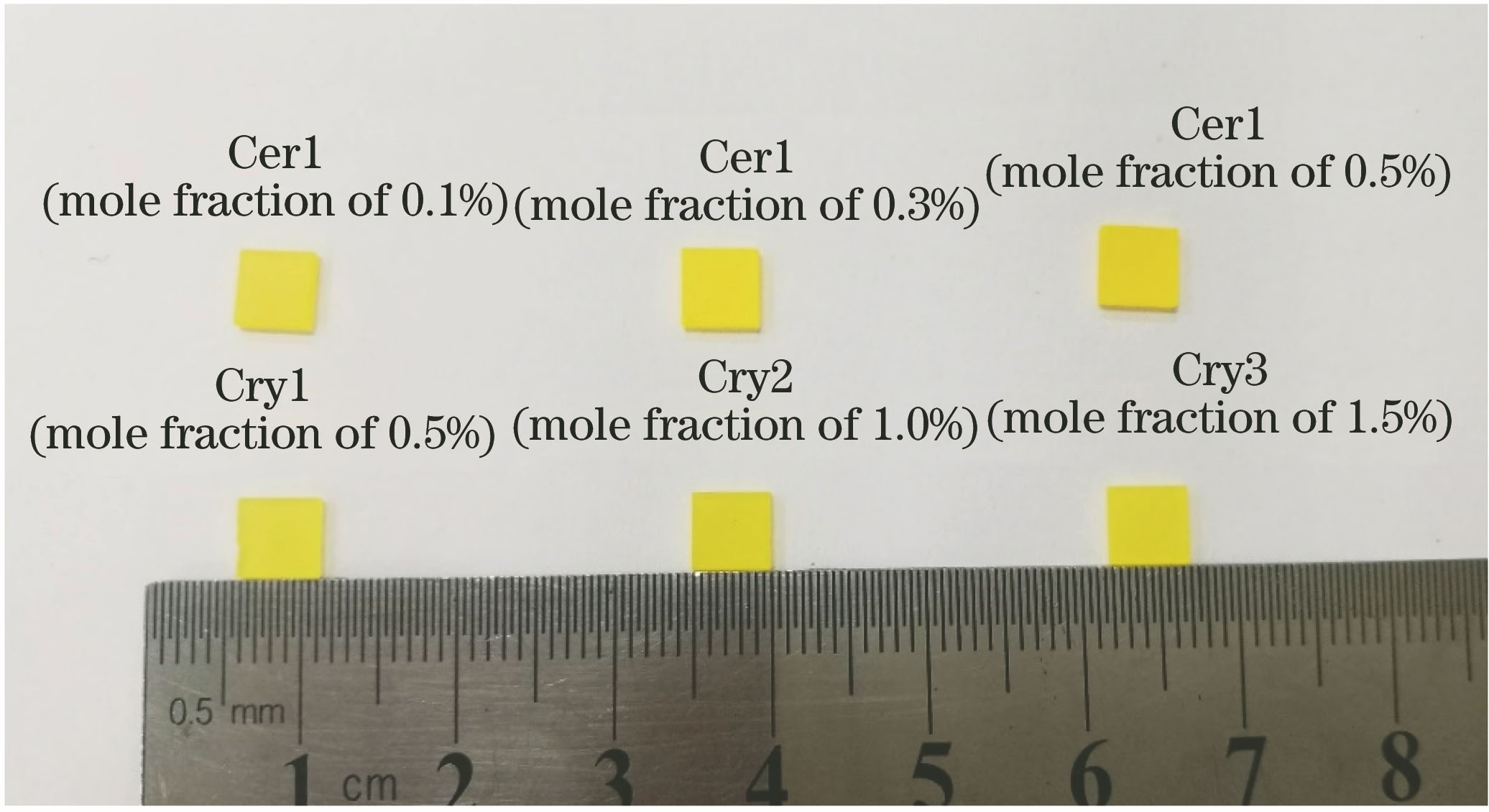

图 1. 不同Ce3+掺杂浓度的陶瓷和单晶样品(厚度为1 mm)

Fig. 1. Ceramic and single crystal samples of with different doping concentrations of Ce3+ ( thickness is 1 mm)

2.2 分析表征

使用X射线衍射仪(XRD)对 Ce3+摩尔分数为0.5%的Ce∶YAG单晶粉末和Ce∶YAG陶瓷片进行物相分析。采用美国Perkin Elmer公司的Lambda950紫外-可见吸收光谱仪测试Ce∶YAG单晶和陶瓷的吸收光谱。使用日本分光株式会社的FP6500荧光分光光度计测试二者的荧光激发谱和发射谱。实验用的蓝光LD采购于日本日亚公司,理论光功率为3.5 W,典型中心波长为455 nm。为了满足测试要求,在激光器前端安装了聚焦透镜,以保证激光聚焦于晶片中心。为了消除透镜和激光自身发热对激光输出功率的影响,实验对激光输出功率进行了测定。采用杭州远方光电信息股份有限公司生产的直径

3 结果与讨论

3.1 XRD图谱分析

在低浓度的Ce3+掺杂下,掺杂并不改变晶相结构[22]。实验测试了样品Cry1单晶粉末和Cer3陶瓷的XRD图谱,如

图 2. 当Ce3+摩尔分数为0.5%时,Ce∶YAG (a)单晶粉末和(b)陶瓷片的XRD谱

Fig. 2. XRD patterns of Ce∶YAG (a) single crystal powder and (b) ceramic chip when mole fraction of Ce3+ is 0.5%

3.2 紫外-可见吸收光谱及荧光的激发和发射光谱

图 3. 不同Ce3+掺杂浓度下的陶瓷和单晶的吸收光谱

Fig. 3. Absorption spectra of ceramic and single crystal under different Ce3+ doping concentrations

图 4. 样品Cer2和Cry2的荧光激发光谱和发射光谱

Fig. 4. Fluorescence excitation and emission spectra of Cer2 and Cry2 samples

为了反映荧光材料吸收光后的能级跃迁状态,实验测试了单晶和陶瓷的荧光激发和发射光谱,如

3.3 激光激发下的单晶晶体和陶瓷的光电参数

3.3.1 激光激发样品的光通量和光电效率分析

图 6. (a)陶瓷和(b)单晶在激光激发下的光通量和光电效率与电流的关系

Fig. 6. Luminous flux and photoelectric efficiency of (a) ceramic and (b) single crystal under laser excitation versus current

厚度分别为1 mm和1.5 mm的样品在电流

表 1. 样品在激光激发下的光通量

Table 1. Luminous flux of samples under laser excitation

| |||||||||||||||||||||||

3.3.2 激光激发的单晶和陶瓷的光-光转换效率

在不考虑荧光材料热猝灭的前提下,以单晶为例,理论上单位时间内激光激发的单晶的饱和蓝光光功率为

式中

式中

对于Ce3+掺杂摩尔分数为1%的单晶,由分凝系数可以估计,掺杂进的Ce3+摩尔分数约0.1%[27],由此计算出体积为

激光激发1 mm厚Cer2(Ce3+摩尔分数为0.3%)陶瓷和Cry3(Ce3+摩尔分数为1.5%)单晶的光-光转换效率

同时,由于激光打到晶片的光近似呈高斯分布,如

表 2. 激光激发下的陶瓷(Ce3+摩尔分数为0.3%)和单晶(Ce3+摩尔分数为1.5%)的光-光转换效率

Table 2. Optical-to-optical conversion efficiencies of ceramic with Ce3+ mole fraction of 0.3% and single crystal with Ce3+ mole fraction of 1.5% under laser excitation

|

用相同功率密度的激光激发固定的荧光粉混合硅胶,其表面出现了发黑的现象。这是由于单位面积的发热量过大且硅胶散热性能差,热聚集温度过高使得硅胶黑化。因此,在实际应用中,都是采用荧光粉色轮这一装置来保证散热[28]。实验中单晶和陶瓷完全不受影响,与荧光粉混合硅胶相比,采用单晶和陶瓷可以省去色轮,散热能力更强,且可以进一步提高激光功率密度。实际中可使用LD阵列来提高激光的功率[29],通过光学设计[30]可以使整个光面的光功率密度达到10.8 W·mm-2,根据光-光转换效率计算出的光通量高达2592 lm,完全可以实现小面积范围内输出光通量高达上万流明的白光,满足实际需求。

3.3.3 显色指数和色温

图 8. 1 mm厚的陶瓷和单晶在激光激发下的显色指数与电流的关系

Fig. 8. Color rendering index versus current for ceramic and single crystal with 1 mm thickness under laser excitation

图 9. 1 mm厚的陶瓷和单晶在激光激发下的色温与电流的关系

Fig. 9. Color temperature versus current for ceramic and single crystal with 1 mm thickness under laser excitation

4 结论

实验制备了Ce3+掺杂摩尔分数分别为0.5%、1.0%和1.5%的Ce∶YAG单晶与Ce3+ 掺杂摩尔分数分别为0.1%、0.3%和0.5%的Ce∶YAG陶瓷。通过分析吸收光谱发现,随着Ce3+掺杂浓度的升高,Ce∶YAG单晶和陶瓷的吸收强度均逐渐增强,且陶瓷的吸收强度高于单晶的。采用电流为2.6 A的激光激发1 mm厚的Ce∶YAG单晶和陶瓷样品,Ce3+掺杂摩尔分数为0.3%的陶瓷的光通量最高,为617.2 lm;Ce3+掺杂摩尔分数为0.5%的单晶的显色指数最高,为62,色温为5841 K。对于1 mm厚的Ce3+掺杂的单晶和陶瓷,即使在中心功率密度为10.8 W·mm-2的激光激发下,二者仍未达到饱和,说明陶瓷和单晶均可作为高功率密度激光激发的高亮度荧光材料。接下来的工作将对高功率密度激光激发下的单晶和陶瓷材料的表面温度分布作进一步研究。研究结果为陶瓷和单晶等荧光材料在激光车大灯、激光投影仪、高铁照明系统及三维立体投影显示领域的广泛应用提供了一定的参考。

[6] NikiaI, NarukawaY, MoritaD, et al. White LEDs for solid state lighting[C]. SPIE, 2004, 5187: 1- 9.

[7] 马建设, 贺丽云, 苏萍, 等. 新型投影机高效光源——LED[J]. 照明工程学报, 2012, 23(6): 111-113.

[8] 陈宇航, 韩雪, 李守荣, 等. LED光源在微投影系统上的应用[J]. 光机电信息, 2009, 26(9): 18-22.

[15] KozakiT, Nagahama SI, MukaiT. Recent progress of high-power GaN-based laser diodes[C]. SPIE, 2007, 6485: 648503.

[19] DanielsM, MehlO, HartwigU. Laser-activated remote phosphor light engine for projection applications[C]. SPIE, 2015, 9578: 95780N.

[20] LenefA, KelsoJ, TchoulM, et al. Laser-activated remote phosphor conversion with ceramic phosphors[C]. SPIE, 2014, 9190: 91900C.

[22] 华伟. 白光LED用 Re,Ce∶YAG (Re=Pr, Sm, Eu, Gd) 单晶荧光材料的制备及其光学性能的研究[D]. 温州: 温州大学, 2011.

HuaWei. Preparation and characteristics of newly developed rare earth Re, Ce-doped∶YAG (Re=Pr, Sm, Eu, Gd) single crystal phosphors for white-LED[D]. Wenzhou: Wenzhou University, 2011.

[23] Du Y, Shao C Y, Dong Y J, et al. Electroluminescent properties of WLEDs with the structures of Ce∶YAG single crystal/blue chip and SrSiN∶Eu /Ce∶YAG single crystal/blue chip[J]. Journal of Display Technology, 2016, 12(4): 323-327.

[24] Blasse G, Bril A. Investigation of some Ce 3+-activated phosphors [J]. Journal of Chemical Physics, 1967, 47(12): 5139-5145.

[25] Jacobs R R, Krupke W F, Weber M J. Measurement of excited-state absorption loss for Ce 3+ in Y3Al5O12 and implications for tunable 5d→4f rare-earth lasers [J]. Applied Physics Letters, 1978, 33(5): 410-412.

[27] 赵广军, 曾雄辉, 徐军, 等. 温梯法生长76 mm Ce∶YAG闪烁晶体的研究[J]. 人工晶体学报, 2003, 32(4): 320-323.

[28] Gruetter Jeff, Gruetter Jeff. 省电、高亮度LED需要高性能LED驱动器[J]. 电子产品世界, 2010, 4: 22-24.

[29] 杨帆, 王海霞, 冷伏海. 激光二极管阵列及其应用技术发展态势分析[J]. 科学观察, 2009, 4(3): 1-16.

[30] 孔媛媛. 大功率激光二极管阵列光束整形技术综述[J]. 电子科技, 2006( 1): 56- 59.

KongYuanyuan. A survey of beam shaping of the high power laser diode bar[J]. Electronics Technology, 2006( 1): 56- 59.

Article Outline

靳亚硕, 郭向朝, 曹顿华, 章汉梁, 张国栋, 李海兵. 激光激发Ce∶YAG单晶与陶瓷的发光性能[J]. 中国激光, 2017, 44(10): 1003001. Jin Yashuo, Guo Xiangchao, Cao Dunhua, Zhang Hanliang, Zhang Guodong, Li Haibing. Luminescence Properties of Ce∶YAG Single Crystals and Ceramics Under Laser Excitation[J]. Chinese Journal of Lasers, 2017, 44(10): 1003001.