铝合金增材制造技术研究进展  下载: 2590次

下载: 2590次

1 引言

铝合金具有密度低、比强度高、耐腐蚀性强等优点,已被广泛应用于航空、航天、轨道交通、船舶、汽车等领域。目前,铝合金零部件呈现出结构轻量化、性能复合化的发展趋势,传统的技术(如铸造、锻造等)难以制造出满足这些要求的铝合金零部件。增材制造技术是一种自下而上的材料累加制造方法,能够实现具有轻量化结构、复合化性能的零部件的制造。目前,增材制造技术主要用于钛合金、高温合金、高强钢及铝合金等金属零部件的制造[1-2],其代表性技术包括选区激光熔化(SLM)、激光近净成形(LENS)、电子束熔化成形(EBM)、电弧填丝增材制造(WAAM)、激光-电弧复合增材制造等[3-4]。

本文主要介绍了铝合金增材制造技术的发展现状,包括SLM、WAAM和激光-电弧复合增材制造技术,对铝合金增材制造的工艺方法、成形质量等进行了分析和总结,展望了铝合金增材制造技术的发展趋势。

2 SLM

SLM最早于1995年由德国Fraunhofer激光技术研究所提出,具有成形精度高、成形件内部质量好和力学性能好等优点。该技术采用的原材料以粉末为主,通过选择适当的工艺参数直接熔化金属粉末,获得高致密度的零部件。但铝合金极易氧化,对激光的反射率高,这给铝合金成形带来了较大的难度[5-6]。目前,SLM成形铝合金主要以Al/Si、Al/Mg系为主,可以实现复杂零件的增材制造。

对于SLM工艺而言,由于存在铺粉粉末间隙不可避免,成形温度场复杂,结构各向异性等问题,国内外学者对铝合金SLM成形结构的致密度、微观组织,以及力学性能等方面进行了研究。

2.1 致密度

影响铝合金致密度的主要因素是气孔缺陷,其对成形结构的宏观性能有严重影响。气孔缺陷一般分为氢气孔和氧化夹杂形成的缩孔,目前通过优化工艺参数、表面重熔、粉末干燥、掺杂等方法,可在一定程度上抑制气孔的产生,提高铝合金结构致密度。

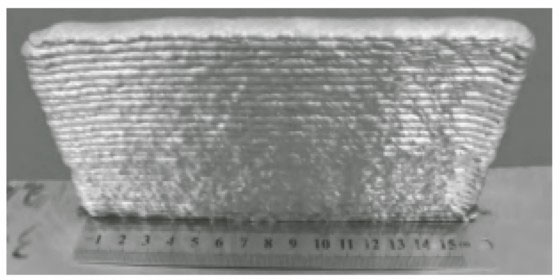

2011年,德国Fraunhofer激光技术研究所的Buchbinder等[7]通过改变成形速率和激光功率,提高了AlSi10Mg成形件的致密度和成形效率,获得的SLM成形件的结构如

国内学者同期也陆续开展了SLM成形铝合金结构的研究。上海交通大学的张骁丽等[9]开展了AlSi12铝合金粉末SLM成形实验,研究了粉体特征和工艺参数对成形件致密度的影响,研究结果显示,粉末流动性差和激光对松装粉末的冲击制约了成形件致密度的提高;另一方面,工艺参数选用不当会造成某成形层的表面粗糙,进而导致成形件出现孔隙缺陷,成形件的致密度减小。华中科技大学袁学兵等[10]通过重熔方式改善了AlSi10Mg 成形件表面质量,发现同向重熔扫描可使多道扫描间的球化现象、搭接不均匀等问题得到解决,但无法去除搭接处的氧化物;而采用旋转90°重熔扫描的方式可以获得表面整洁、氧化物杂质较少的成形结构,成形结构的致密度增大。

图 2. 通过调整成形速率和激光功率获得的SLM成形件

Fig. 2. Parts fabricated by SLM after adjusting forming rate and laser power

2015年,德国Fraunhofer激光技术研究所Weingarten等[11]采用恒温炉和低功率激光扫描预置层粉末两种粉末干燥方法,研究了粉末氢气孔的形成和抑制机理。当采用200 ℃的恒温炉干燥粉末时,成形件气孔减少约50%;采用50 W激光在成形前扫描预置粉末层,气孔率可降低约90%,获得的AlSi10Mg成形结构致密度为99.5%。2017年,中南大学的Shi等[12]开展了Sc/Zr掺杂的Al/Mg铝合金SLM实验,发现电导率与致密度呈线性关系,提出了一种通过掺杂改变电导率进而增大成形结构致密度的方法。

目前,国内外针对SLM成形件致密度的研究较多,得到的成形件致密度也接近100%,但对于不同的铝合金体系和中大型铝合金结构而言,如何拓宽铝合金材料的种类,以及确保致密度的一致性已经成为SLM铝合金增材制造的研究方向之一。

2.2 微观组织

微观组织直接决定了成形结构的质量,而SLM具有非平衡的熔化/凝固特征,成形过程的物理机制复杂,获得的微观组织形态和分布形式多样,因此需要在成形前、中、后三个阶段采取相应措施,以提高微观组织的一致性。目前,主要采用掺杂、工艺优化、热处理等方式改善微观组织的一致性。

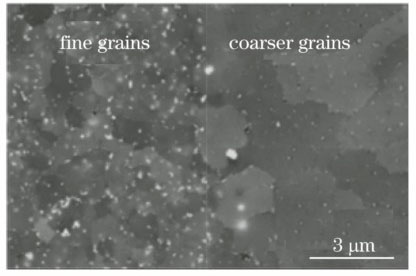

2013年,英国利兹大学的Olakanmi[13]开展了铝合金SLM成形实验,发现Mg/Si元素的添加会影响成形表面的形态,粉末颗粒的形态和氧含量会影响单层成形时熔池的流动和凝固行为,而表面氧化膜和颗粒形状的不规则加剧了团聚现象,会形成多孔表面。该研究结论为不同元素粉末成形中的凝固行为及表面质量分析提供了理论依据。荷兰增材制造创新中心的Spierings等[14]开展了掺Sc铝合金的SLM成形实验,发现Al3Sc金属间化合物具有细化晶粒的作用,对成形结构的微观组织有很好的调控作用。Sc在SLM成形过程中的细晶效果如

比利时鲁汶大学的Thijs等[17]在2013年通过改变不同的SLM扫描策略,发现不同扫描路径下温度梯度和生长速率具有明显差异,影响了最终的微观组织;通过往复扫描的方式,得到的晶粒尺寸小于3 μm。该研究明确了特定晶面的织构形成机制,提出了基于路径规划的织构改善方法。

相对于上述掺杂和工艺优化方法,通过热处理来改善微观组织的研究起步相对较晚。2017年,意大利国家研究会的Fiocchi等[18]研究了不同退火条件下AlSi10Mg成形结构微观组织的演变机制,发现在294 ℃的温度下,退火2 h后网状Si组织破碎并均匀分布在铝基体上,可以有效改善成形结构的微观组织特征。

目前,增材制造的关键问题是成形结构微观组织的控制难度极大,因此需要深入研究如何有效地控制SLM铝合金成形件的微观组织。

2.3 力学性能

力学性能是评价成形质量的基础指标,决定了SLM工艺的可行性。目前对于铝合金SLM成形结构力学性能的研究主要集中在疲劳和拉伸性能两方面。

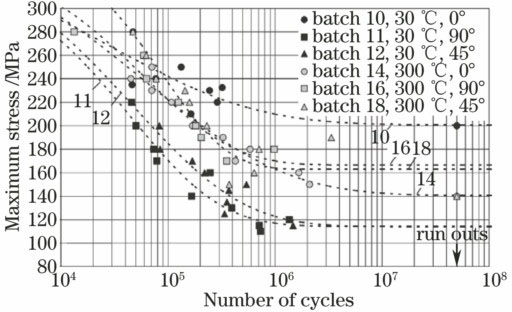

在疲劳性能评价方面,欧洲宇航防务集团德国创新中心的Brandl等[19]通过比较有/无预热条件(300 ℃预热温度)下AlSi10Mg成形结构的高周疲劳及断裂行为,发现预热方式能够有效提高成形结构的高周疲劳性能,其主要原因是预热降低了成形过程中气孔的产生倾向。

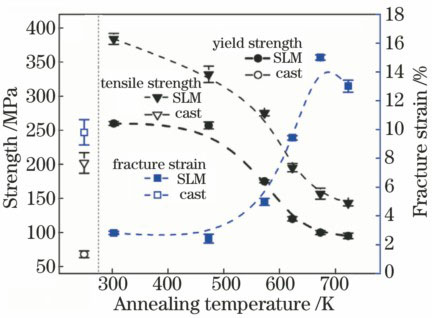

在拉伸性能评价方面,德国德累斯顿研究所的Prashanth等[21]在2014年对铝合金SLM成形结构进行了退火处理,发现随着退火温度的增加(473~723 K),屈服强度(260 MPa)和抗拉极限(380 MPa)分别为相同材料铸造结构的4倍和2倍,但延伸率仅为3%左右,分析认为这主要是与退火过程引起的晶粒粗大、Si材料的重新分布有关。

形结构力学性能的研究鲜有报道,华中科技大学的张虎等[23]使用SLM技术成形Al-Cu-Mg合金,在细晶强化和固溶强化的作用下,成形件抗拉强度可达401 MPa,经T4(固溶处理和自然时效处理)处理后,抗拉强度提升至532 MPa,甚至超过2024-T4锻件的(470 MPa)。力学性能各向异性常见于SLM成形件,可通过严格使用最优工艺参数来大幅削弱成形质量差异引起的各向异性[24]。西安铂力特激光成形技术有限公司的赵晓明等[25]开展了AlSi10Mg 铝合金SLM成形实验,发现成形结构晶粒细小,力学性能优于传统铸造结构的,且横向性能(抗拉强度为348 MPa)与纵向性能(抗拉强度约为336 MPa)相当。

图 5. 退火温度与屈服强度、抗拉强度、断裂应变的关系

Fig. 5. Annealing temperature versus yield strength, tensile strength and fracture strain

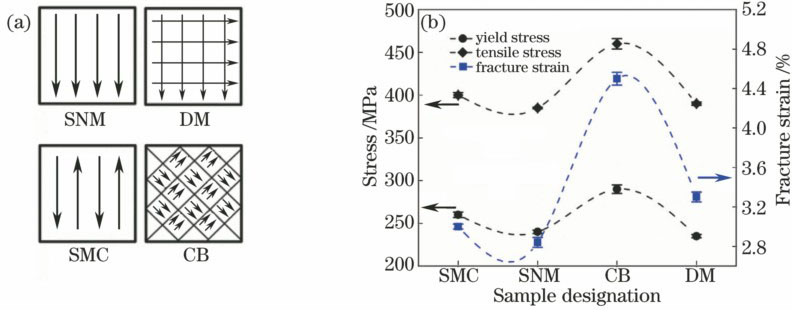

图 6. 扫描策略对拉伸性能的影响。(a)扫描路径示意图;(b)拉伸结果

Fig. 6. Effect of scanning strategy on tensile properties. (a) Schematic of scanning paths; (b) tensile results

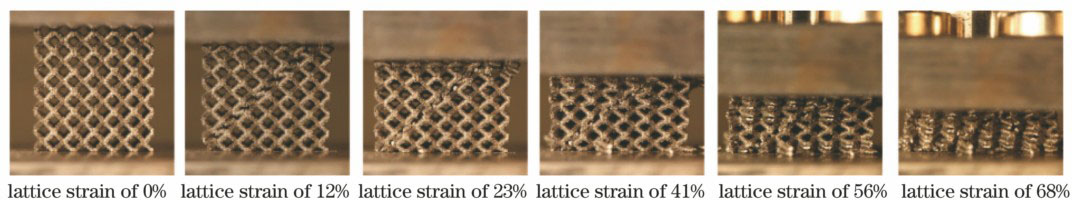

此外,英国诺丁汉大学的Msdkery等[26]使用SLM技术成形了晶格铝合金结构,有效提高了铝合金的抗挤压能力,并讨论了其力学性能提升的原因,即功能梯度可实现晶格结构在外载作用下的逐层坍塌,热处理可提高晶格结构的延展性和吸收能量的能力;发现晶格结构经过拓扑优化后,可以构建晶格结构与性能之间的联系,这为性能可控的成形件结构提供了一种有效的设计思路。

疲劳性能和拉伸性能是零件使役性能中的重要指标,目前虽然通过预热、退火等工艺可以有效提升SLM结构的两种性能,但与锻件材料相比还有一定差距,这也限制了铝合金增材制造的应用范围,是未来急需解决的问题之一。

3 WAAM

WAAM是以电弧为热源,以丝材为送进材料的增材制造技术,具有成形效率高、材料利用率高、

设备成本低、成形结构大等优势,但热输入量较大,成形精度相对较差。

2001年,Wang等[27-28]采用非熔化极稀有气体钨极保护焊(TIG)第一次实现了铝合金结构增材制造,获得了表面质量较好的铝合金圆环类结构,并分析了微观组织的分布特征,即沉积层顶部为细小枝晶,中下部为粗大枝晶,枝晶间和边界处存在析出相,但对成形机制、性能指标等未作研究。

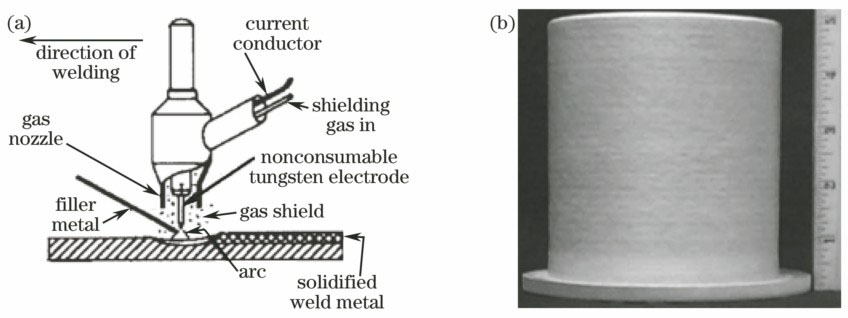

图 8. (a) TIG WAAM的示意图;(b)利用TIG WAAM制造的样件

Fig. 8. (a) Schematic of TIG WAAM; (b) sample fabricated by TIG WAAM

国内关于WAAM的研究,哈尔滨工业大学、西北工业大学、北京航空航天大学的报道较多。哈尔滨工业大学的柏久阳等[33-34]在2015年开展了TIG成形2319铝合金、4043铝合金实验,发现焊接电流和层间温度对焊道宽度的影响存在交互作用,当电流大于95 A时,电流对焊道宽度的影响大于层间温度的,层间温度对焊道宽度的影响大于焊接速率的,而当电流小于95 A时,电流的影响最大,焊接速率的影响次之,层间温度的影响最小;并采用二次回归方法准确预测了成形试样的焊道宽度,实现了铝合金的增材制造。

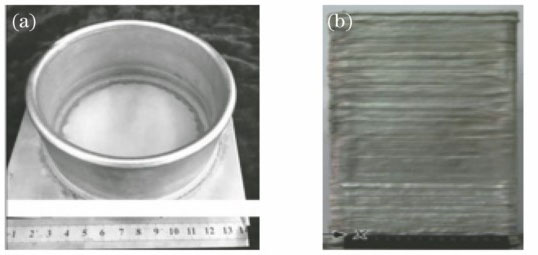

图 9. 利用WAAM技术制造的铝合金结构。(a)圆环;(b)薄壁

Fig. 9. Aluminum alloy structures fabricated by WAAM. (a) Ring; (b) thin wall

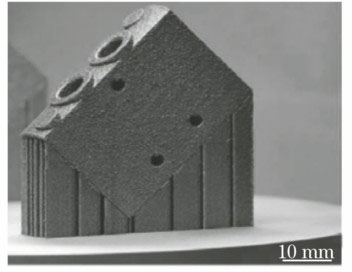

2014年,北京航空航天大学的从保强等[37]减小WAAM热输入量,运用冷金属过渡(CMT)WAAM方式开展了Al/Cu系铝合金的增材制造,发现通过控制热输入及电弧能量可减少甚至消除成形过程中产生的气孔,相对于WAAM,CMT与WAAM结合的技术因其热输入量小,在气孔控制和微观组织调控方面具有一定的优势。随后又提出了一种利用复合超高频脉冲方波变极性钨极氩弧焊实现铝合金增材制造的方法,发现采用高频脉冲能够细化晶粒,有效改善微观组织形态,层中部晶粒大部分为尺寸介于20~50 μm之间的等轴晶,提高了成形结构的宏观性能,通过该方法制造的铝合金样件如

电弧增材制造过程与电弧堆焊过程较为相似,而现阶段的研究也主要依托于成熟的电弧焊接工艺,通过模拟与实验相结合的手段,可以获得宏观形貌较好的成形结构,但由于电弧的热输入量较大,成形过程稳定性不高,成形结构的微观组织、力学性能等指标难以提高。因此,未来针对铝合金WAAM而言,如何减小热输入量,保证成形过程稳定,进而改善成形结构的微观组织、力学性能是主要的研究方向之一。

4 铝合金激光-电弧复合增材制造

激光-电弧复合增材制造是基于激光-电弧复合焊接的一种全新高效的增材制造技术,以激光、电弧为复合热源,可以有效减小热输入量,改善铝合金成形过程中形成气孔的倾向。澳大利亚伍伦岗大学虽然已经开展了大量的基于电弧的Fe/Al、Cu/Al/Ni合金的增材制造研究,但对铝合金的复合增材制造

研究极少。而国内关于激光-电弧复合增材制造铝合金的研究,目前大连理工大学的报道较多。

2013年起,庄忠良等[40-42]对激光-熔化极稀有气体保护焊(MIG)复合增材制造技术进行了研究,目前已经实现了5356铝合金薄壁结构的增材制造。

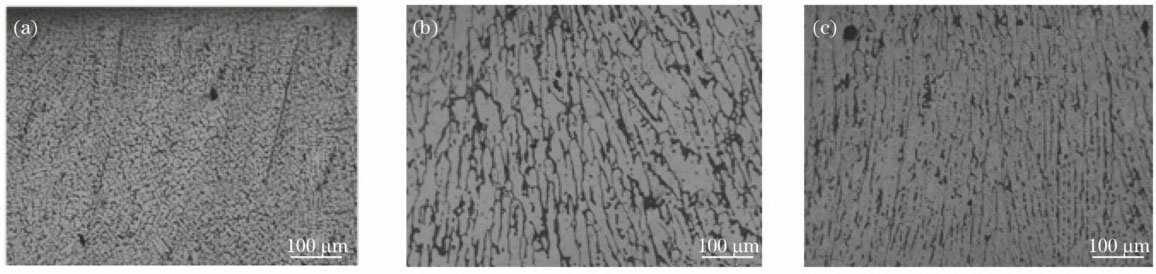

图 12. 激光-TIG复合成形铝合金不同区域的微观组织形态。(a)顶部;(b)中部;(c)底部

Fig. 12. Micro-morphologies of different areas of aluminum alloy fabricated by laser-TIG hybrid forming. (a) Top; (b) middle; (c) bottom

激光-电弧复合增材制造以复合焊接为背景,相关研究起步较晚,对成形件致密度、微观组织和力学性能还未有深入的研究。但由于该技术具有热输入量小、成形过程相对稳定的特征,成形件组织分布较WAAM更加均匀,晶粒尺寸有所减小,在中大型铝合金结构成形方面具有一定优势。激光-电弧复合增材制造是极具前景的铝合金增材制造技术之一。

5 结束语

SLM、WAAM、激光-电弧复合增材制造等技术均已证明了铝合金增材制造技术的可行性,并表现出各自的技术优势,逐渐得到了国内外学者的广泛关注,而且在缺陷产生机制、微观组织演变规律、性能评价方法等方面取得了一定的研究成果,主要发展趋势如下。

1) SLM可以成形复杂结构,特别是在网状、晶格、悬臂类结构成形方面具有明显优势,但目前适用的铝合金粉末依然较少;同时,SLM工艺也难以实现对大、中型铝合金结构的增材制造。因此,拓展可适用的铝合金粉末种类,开发大、中型铝合金结构增材制造技术已经成为其主要的发展趋势。

2) WAAM以电弧焊接为基础,目前已经可以成形较大型的铝合金结构,且成本低廉,可应用的工业领域广泛,是非常有发展前景的铝合金增材制造技术之一。但热输入量大,电弧稳定性低等问题会严重影响成形结构的组织和性能稳定性。因此,如何减小热输入量和控制成形过程稳定性已经成为WAAM在铝合金成形领域需要解决的问题。

3) 激光-电弧复合增材制造以复合焊接为基础,相关研究起步较晚,但由于具有热输入量小,成形过程相对稳定的特征,在大、中型铝合金结构成形方面具有一定优势,也是极具前景的铝合金增材制造技术之一。完善相应的工艺技术,控制成形过程中激光与电弧的耦合行为是其主要的发展方向。

[1] 杨强, 鲁中良, 黄福享, 等. 激光增材制造技术的研究现状及发展趋势[J]. 航空制造技术, 2016, 507(12): 26-31.

[2] 王华明. 高性能大型金属构件激光增材制造: 若干材料基础问题[J]. 航空学报, 2014, 35(10): 2690-2698.

Wang H M. Matreials' fundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2690-2698.

[3] 李涤尘, 贺健康, 田小永, 等. 实现宏微结构一体化制造[J]. 机械工程学报, 2013, 49(6): 129-135.

Li D C, He J K, Tian X Y, et al. Additive manufacturing: Integrated fabrication of macro/microstructures[J]. Journal of Mechanical Engineering, 2013, 49(6): 129-135.

[4] 林鑫, 黄卫东. 高性能金属构件的激光增材制造[J]. 中国科学: 信息科学, 2015, 45(9): 1111-1126.

[5] Bremen S, Meiners W, Diatlov A. Selective laser melting[J]. Laser Technik Journal, 2012, 9(2): 33-38.

[9] 张骁丽, 齐欢, 魏青松. 铝合金粉末选择性激光熔化成形工艺优化试验研究[J]. 应用激光, 2013, 33(4): 391-397.

[10] 袁学兵, 魏青松, 文世峰, 等. 选择性激光熔化AlSi10Mg合金粉末研究[J]. 热加工工艺, 2014, 43(4): 91-94.

[16] 钱德宇, 陈长军, 张敏, 等. 选区激光熔化成形多孔铝合金的显微组织及微观力学性能研究[J]. 中国激光, 2016, 43(4): 0403002.

[23] 张虎, 聂小佳, 朱海红, 等. 激光选区熔化成形高强 Al-Cu-Mg 合金研究[J]. 中国激光, 2016, 43(5): 0503007.

[24] 张博, 曹毅, 王玲, 等. 选区激光熔化体心立方多孔结构的各向异性[J]. 中国激光, 2017, 44(8): 0802005.

[25] 赵晓明, 齐元昊, 于全成, 等. AlSi10Mg 铝合金 3D 打印组织与性能研究[J]. 铸造技术, 2016, 37(11): 2402-2404.

[30] Ding D H. Pan Z X, van Duin S, et al. Fabricating superior NiAl bronze components through wire arc additive manufacturing[J]. Materials, 2016, 9(8): 652.

[33] 柏久阳, 王计辉, 林三宝, 等. 铝合金电弧增材制造焊道宽度尺寸预测[J]. 焊接学报, 2015, 36(9): 87-90.

[34] 柏久阳, 王计辉, 师建行, 等. TIG增材制造4043铝合金薄壁零件组织及力学性能[J]. 焊接, 2015( 10): 23- 26.

Bai J Y, Wang J H, Shi J H, mechanical properties of, et al. -Al alloy thin-walled components produced by additive manufacturing with TIG welding[J]. Welding&Joining, 4043, 2015(10): 23-26.

[36] 黄丹, 朱志华, 耿海滨, 等. 5A06铝合金TIG丝材-电弧增材制造工艺[J]. 材料工程, 2017, 45(3): 66-72.

[37] 从保强, 丁佳洛. CMT工艺对 Al-Cu 合金电弧增材制造气孔的影响[J]. 稀有金属材料与工程, 2014, 43(12): 3149-3153.

Cong B Q, Ding J L. Influence of CMT process on porosity of wire arc additive manufactured Al-Cu alloy[J]. Rare Metal Materials and Engineering, 2014, 43(12): 3149-3153.

[38] 孙红叶, 从保强, 苏勇, 等. Al-6.3Cu铝合金电弧增材制造成形与组织性能[J]. 航空制造技术, 2017( 14): 72- 76.

Sun HY, Cong BQ, SuY, et al. Geometry, microstructure and properties of wire+arc additive manufacturing Al-6.3 Cu alloy deposits[J]. Aeronautical Manufacturing Technology, 2017( 14): 72- 76.

[39] 从保强, 苏勇, 齐铂金, 等. 铝合金电弧填丝增材制造技术研究[J]. 航天制造技术, 2016( 3): 29- 37.

Cong BQ, SuY, Qi BJ, et al. Wire+arc additive manufacturing for aluminium alloy deposits[J]. Aeronautical Manufacturing Technology, 2016( 3): 29- 37.

[40] 庄忠良, 宋刚, 祝美丽, 等. 激光-MIG复合热源铝合金层间堆积快速成形[J]. 焊接学报, 2013, 34(5): 71-74.

[41] 王鹏, 张兆栋, 宋刚, 等. 铝合金激光-电弧复合增材制造工艺分析[J]. 焊接技术, 2016, 45(10): 10-13.

[42] 孙承帅, 张兆栋, 刘黎明. 激光诱导MIG电弧增材制造5356铝合金薄壁零件组织及力学性能[J]. 焊接技术, 2017, 46(5): 47-50.

苗秋玉, 刘妙然, 赵凯, 马广义, 吴东江. 铝合金增材制造技术研究进展[J]. 激光与光电子学进展, 2018, 55(1): 011405. Miao Qiuyu, Liu Miaoran, Zhao Kai, Ma Guangyi, Wu Dongjiang. Research Progress on Technologies of Additive Manufacturing of Aluminum Alloys[J]. Laser & Optoelectronics Progress, 2018, 55(1): 011405.