金属基复合材料WC/SS316L超音速激光沉积行为及电化学失效机理  下载: 852次

下载: 852次

1 引言

金属基复合材料(MMC)通常由硬质增强相颗粒(一般为陶瓷颗粒)和纯金属(或者合金)两种组元组成,并且结合了陶瓷相的耐磨、耐蚀等性能以及金属相的强韧性,比单一组元(陶瓷或金属)具有更优异的综合性能,因此MMC在材料的表面改性以及高性能结构件制备等领域得到了广泛应用。

目前,MMC的沉积主要通过激光技术(激光熔覆、激光熔注、激光合金化等)和热喷涂技术(超音速火焰喷涂、爆炸喷涂、等离子喷涂等)实现。这种高能量输入的热加工工程难以避免涂层材料的氧化、相变、热致残余应力、开裂、高稀释率等不良影响,特别是相变敏感陶瓷相(如金刚石、WC等),很难在复合涂层的制备过程中保持原有化学成分和显微结构组织,涂层性能因而受到影响[1-4]。针对这些问题,冷喷涂技术因其加工温度低于材料熔点,能从根本上避免上述热致不良影响,引起了研究者的广泛关注。冷喷涂涂层的制备完全依靠颗粒和基体的塑形变形,仅适合喷涂塑形好的材料,难以实现硬质材料的有效沉积,可喷涂材料范围窄。

超音速激光沉积(SLD)是一种将高速飞行颗粒的动能与激光辐照的热能相结合的新型材料沉积技术。该复合技术是一种基于材料塑性变形实现有效结合的固态沉积方法,可有效避免激光技术、热喷涂等高热输入技术中存在的热致不良影响,同时由于激光能对沉积材料和基体材料进行有效软化,其可改善单一冷喷涂固态沉积过程中存在的结合强度低、致密性差以及材料范围受限等缺点。近年来,国内外学者在SLD领域开展了大量的研究工作,不仅制备了Stellite 6、Ni60、Ti、W等单一高强度金属沉积层[5-8],而且获得了WC/Stellite 6、金刚石/Ni60、WC/SS316L等高性能金属基复合材料沉积层[9-11]。

目前,SLD单一材料和复合材料的研究焦点主要集中在工艺优化、微观结构表征以及性能评估等方面,在材料沉积行为方面涉及较少,尤其是MMC中的粘结相和陶瓷相相互作用实现有效沉积的具体机制尚未明晰。本文以WC/SS316L金属基复合沉积层为对象,研究了WC陶瓷相和奥氏体不锈钢(SS316L)粘结相粒子在SLD过程中的沉积行为及结合机理。此外,由于前期已针对SLD WC/SS316L的耐磨性能进行了研究[12],本文将通过电化学腐蚀的方法研究沉积层耐腐蚀性能并阐明其失效机制。

2 实验材料和方法

2.1 实验材料

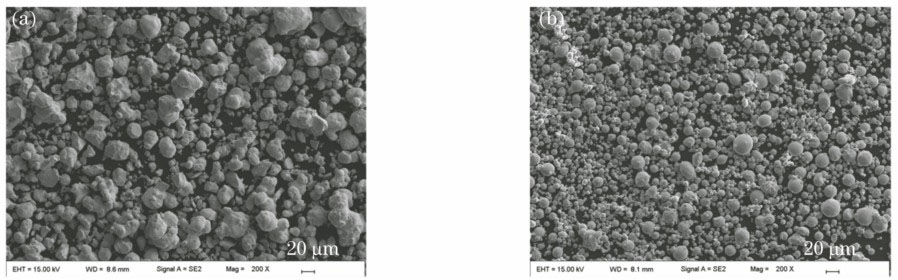

沉积粉末材料为SS316L粉末和破碎WC粉末,其扫描电子显微镜(SEM)显微形貌如

2.2 实验系统与沉积层制备

实验所用的SLD系统参见文献[12-14],该系统主要包括激光系统、冷喷涂系统、气源供应系统和温度反馈系统。激光器为半导体激光器,额定功率为4 kW,冷喷涂系统为自主研制,工作载气选用氮气。在SLD过程中,激光光斑与喷涂粉斑保持重合,并通过机械手臂控制同步运动。沉积温度(即激光加热温度)通过红外高温仪实时监测,并通过闭环调控激光功率来保持温度恒定。优化后的SLD WC/SS316L粉末的工艺参数见

表 1. WC/SS316L粉末SLD的工艺参数

Table 1. Process parameters of SLD with WC/SS316L powder

|

2.3 沉积层结构和性能表征

利用德国Carl Zeiss公司的SIGMA HV-01-043型SEM观察原始粉末、沉积层截面及腐蚀形貌,采用德国BRUKER公司的D8 Advance X射线仪(XRD)分析粉末及沉积层的相结构。采用上海基恩士(中国)有限公司的HMV-2TADWXY型自动式维氏硬度计测沉积层硬度,载荷为2.942 N,加载时间为10 s。为了评价沉积层和基体界面的结合质量,在界面结合处进行硬度压痕测试。使用上海辰华公司的CHI660E化学工作站对沉积层进行腐蚀测试,室温下在质量分数为3.5%的NaCl溶液中测试WC/SS316L复合沉积层的极化曲线。参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为试样,扫描速率为0.1 mV/s,沉积层浸入溶液恒温放置2 h后测试。

3 实验结果与分析

3.1 沉积层内部颗粒沉积行为分析

图 2. SLD WC/SS316L复合沉积层横截面SEM图

Fig. 2. SEM image of cross-section of WC/SS316L composite deposition layer prepared by SLD

为了进一步观察复合沉积层中SS316L粘结相颗粒以及WC增强相颗粒的沉积行为,利用SEM在高的放大倍数下对冷喷涂(CS)和SLD沉积层的横截面进行了分析,结果如

在CS过程中,颗粒的撞击速度(

式中

式中

图 3. WC/SS316L颗粒沉积层的横截面。(a) SLD;(b) CS

Fig. 3. Cross sections of WC/SS316L composite deposition layers. (a) SLD; (b) CS

3.2 沉积层界面结合行为分析

复合沉积层中的界面结合包括沉积层/基体以及粘结相/增强相之间的结合。

根据相关文献报道[15]可知,颗粒高速撞击基体(或已沉积的材料层)时的总能量(

图 4. (a) CS和(b) SLD沉积层与基体界面的结合;(c) CS和(d) SLD沉积层中SS316L粘结相和WC增强相的结合

Fig. 4. Interfacial bonding between substate and deposition layer prepared by (a) CS or (b) SLD; bonding between SS316L adhensive phase and WC reinforced phase in deposition layer prepared by (c) CS or (d) SLD

图 5. SLD WC/SS316L沉积层的显微硬度

Fig. 5. Micro-hardness of WC/SS316L deposition layer prepared by SLD

3.3 沉积层显微硬度分析

图 6. (a) SLD WC/SS316L沉积层与(b)原始粉末的XRD图谱

Fig. 6. XRD patterns of (a) WC/SS316L deposition layer prepared by SLD and (b) original powder

图 7. SLD WC/SS316L复合沉积层的电化学腐蚀形貌。(a)沉积层边缘;(b)沉积层中间部位;(c)图7(a)的局部放大

Fig. 7. Morphologies of WC/SS316L composite deposition layers prepared by SLD. (a) Edge of deposition layers; (b) middle part of deposition layers; (c) local amplification of Fig. 7(a)

在激光熔覆层中,高热输入会产生明显的热影响区以及元素稀释,显微硬度在沉积层/基体界面处会出现一个过渡区。而SLD过程中引入的激光只是用于加热软化而非熔化,几乎不会产生明显的热影响区和元素稀释,因此沉积层/基体界面处显微硬度呈现骤减而非逐渐过渡,如

3.4 沉积层电化学性能分析

粘结相SS316L颗粒在激光辐照以及后续撞击颗粒的作用下,其结合较为致密,而且在沉积过程中,粘结相颗粒发生剧烈的塑性变形,颗粒内部位错密度增大,击穿电位随位错密度的增大而发生正移,从而增加粘结相SS316L的耐腐蚀性。另一方面,该局部区域的组织成分也较为均匀,故被腐蚀的程度也较轻微。在分布着WC颗粒的局部区域,由于WC颗粒未能与SS316L颗粒形成完全致密的结合,腐蚀溶液通过这些结合部位间的孔隙直接进入沉积层内部;另一方面,由于WC颗粒与SS316L粘结相的电位不同,在此处可形成原电池,而WC的化学稳定性优于SS316L的,故此处的粘结相会被优先腐蚀。WC颗粒失去了粘结相的粘结作用,不仅会从沉积层上直接脱落形成凹坑,而且会从沉积层内部裸露出来。同时,由于粘结相的腐蚀,WC颗粒周围的压应力得到释放,撞击形成的贯穿裂纹成为腐蚀的新通道,腐蚀液沿着WC颗粒的界面以及其内部裂纹渗入到沉积层内部,从而加速了沉积层的失效。

4 结论

以WC/SS316L金属基复合沉积层为对象,研究了WC陶瓷相和奥氏体不锈钢(SS316L)粘结相粒子在SLD过程中的沉积行为及结合机理,得出以下结论:

1) 激光辐照软化效应降低了SS316L沉积材料的临界沉积速度,并增加了SS316颗粒的塑形变形能力,从而增大了复合沉积层内部的致密程度;

2) 在保持粒子撞击动能不变的条件下,激光辐照增大了粒子撞击时的热量,使粒子撞击时的总能量增大,SLD沉积层较CS沉积层表现出更好的界面结合行为;

3) SLD沉积层中SS316L颗粒的平均硬度为516 HV,较原始粉末增大了2.35倍,这是由于沉积过程中颗粒发生了加工硬化;

4) 电化学腐蚀过程中WC/SS316L沉积层发生了不均匀腐蚀,在WC颗粒与SS316L颗粒界面结合处出现了较严重的腐蚀失效。

[1] 袁庆龙, 冯旭东, 曹晶晶, 等. 激光熔覆镍基合金涂层微观组织研究[J]. 中国激光, 2010, 37(8): 2116-2120.

[2] 吴东江, 褚洋, 牛方勇, 等. 双激光束熔覆过程平顶辅助光束对陶瓷涂层温度场的影响[J]. 中国激光, 2014, 41(7): 0703012.

[3] 单晓浩, 王存山, 于群. 钛合金表面激光熔覆Nb-Al-Ti高温合金涂层组织与性能[J]. 中国激光, 2016, 43(8): 0802015.

[4] 段晓溪, 高士友, 顾勇飞, 等. 激光熔覆316L+SiC强化机制和摩擦磨损性能研究[J]. 中国激光, 2016, 43(1): 0103004.

[8] 杨理京, 李祉宏, 李波, 等. 超音速激光沉积制备Ni60涂层的显微组织及沉积机理[J]. 中国激光, 2015, 42(3): 0306005.

[11] 李祉宏, 杨理京, 李波, 等. 超音速激光沉积WC/Stellite 6复合涂层显微组织特征的研究[J]. 中国激光, 2015, 42(11): 1106002.

[12] 李鹏辉, 李波, 张群莉, 等. 超音速激光沉积与激光熔覆WC/SS316L复合沉积层显微组织与性能的对比研究[J]. 中国激光, 2016, 43(11): 1102002.

[13] 李祉宏, 杨理京, 张群莉, 等. 超音速激光沉积与激光熔覆Stellite 6涂层的对比研究[J]. 中国激光, 2015, 42(5): 0503008.

Article Outline

金琰, 李波, 张欣, 吴丽娟, 张群莉, 姚建华, 刘蓉, 周峰. 金属基复合材料WC/SS316L超音速激光沉积行为及电化学失效机理[J]. 中国激光, 2018, 45(1): 0102001. Jin Yan, Li Bo, Zhang Xin, Wu Lijuan, Zhang Qunli, Yao Jianhua, Liu Rong, Zhou Feng. Deposition Behavior and Electrochemical Failure Mechanism of WC/SS316L Metal Matrix Composites Prepared by Supersonic Laser Deposition[J]. Chinese Journal of Lasers, 2018, 45(1): 0102001.