超短脉冲激光焊接非金属材料研究进展  下载: 1643次特邀综述

下载: 1643次特邀综述

1 引言

玻璃和陶瓷等非金属材料以其优异的光学性能、化学稳定性和耐高温特性等,广泛应用于光电子产业、微机械、传感器和微流体等领域。实际器件生产过程中,通常需要在保留基材本身性质的前提下,将不同的材料彼此连接,将各个零部件独立成型后再进行连接和固定。目前玻璃和陶瓷连接的常见方法有粘接[1]、阳极键合[2-3]、钎焊[4]等。然而,上述的方法均存在一定的局限性:粘接、钎焊需要胶水、焊料等附加材料,如连接基材与附加材料间的热膨胀和伸缩系数不匹配,将限制连接件的使用温度范围,还可能进一步诱发黏合剂或夹层的蠕变、老化等问题[5-6];阳极键合电场扩散技术不需要附加材料,但需要较长的加热时间,且工艺条件复杂,较难实现精准控制[4]。

近年来,激光技术在焊接领域受到极大的关注。相对于黏合剂连接和阳极键合等传统连接工艺,激光焊接技术在无物理接触的情况下即可将能量辐照到待连接零部件表面,可对需要连接的区域进行高精度的定位[7]。传统的激光焊接多采用连续激光或长脉冲激光作为光源,在焊接透明材料时需要添加光吸收层来达到吸收能量、形成熔融区的目的,这将降低焊接后材料原有的光学性能[8-9];同时,连续、长脉冲激光会在作用区域产生较大的热影响区,导致焊接精度降低,并引发热损伤、裂纹等缺陷。为了克服这些缺陷,超短脉冲激光焊接技术成为近期人们关注的一个重要方向,其具有高精度、高速、低热损伤等特点,可避免使用光吸收层,为同质和异质材料的连接提供独特的解决方案。超短脉冲激光焊接的主要原理为:高峰值功率的超短脉冲激光聚焦在材料界面上,激发材料的非线性吸收(多光子吸收或隧穿电离等过程),在材料中电离产生种子电子,种子电子吸收光子能量后加速并与原子碰撞引发雪崩电离,使电子数目进一步快速增加,电子与声子的耦合使得能量向材料晶格转移,最终导致焦点区域材料受热熔化形成熔池,熔池冷却后形成焊接区[10-14]。

在超短脉冲激光焊接非金属材料领域,日本大阪大学的Tamaki等[15]率先采用重复频率为1 kHz、脉宽为85 fs、波长为800 nm的飞秒激光完成了石英玻璃基板间的直接焊接。随后,许多团队开始关注不同透明材料的同质焊接和异质焊接。日本大阪大学的Tamaki等[16]采用重复频率为500 kHz、波长为1558 nm的飞秒激光将无碱铝玻璃和硅片这两种异质材料焊接起来,探讨了飞秒激光用于焊接不同热膨胀系数材料的潜在应用。飞秒激光焊接技术可用于焊接透明基片与对激光脉冲波长不透明的基片,对于电子元件的封装以及微器件制造等具有重要意义[17]。

2 超短脉冲激光焊接非金属材料进展

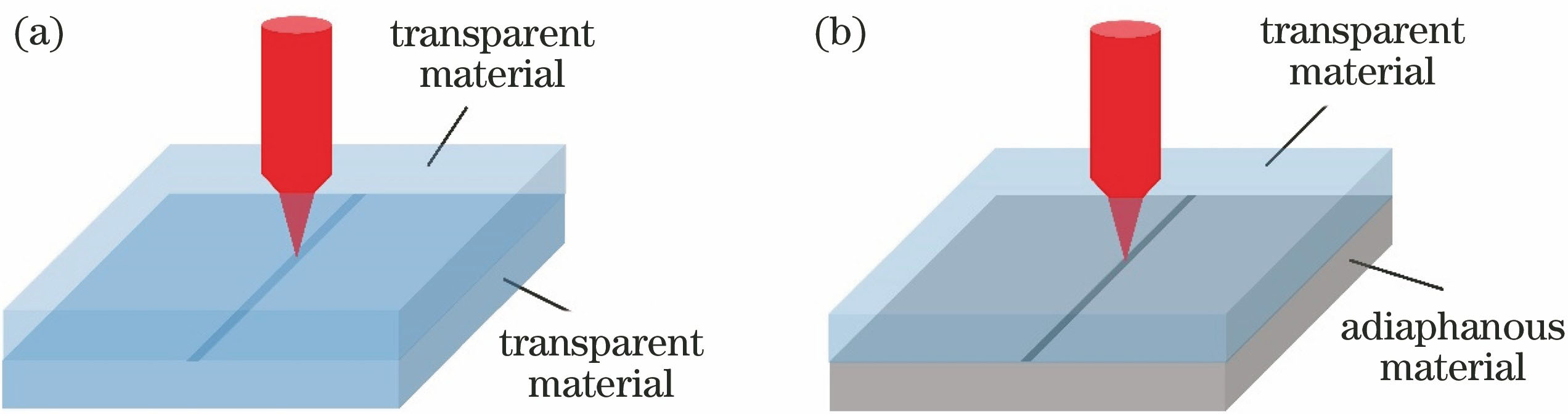

不同于连续和长脉冲激光,超短脉冲激光在全透明或相对于激光波长透明的材料中传播时,焦点处会出现对光子的非线性吸收,导致焦点附近区域材料熔化形成熔池。因此,飞秒激光焊接技术可实现相对焊接激光完全透明的焊接母材间的焊接,也可实现对焊接激光部分透明的焊接母材间的焊接。

图 1. 超短脉冲激光焊接示意图。(a)全透明材料焊接;(b)部分透明材料焊接

Fig. 1. Schematic diagram of ultrashort pulsed laser welding. (a) Welding of fully transparent materials; (b) welding of partial transparent materials

2.1 玻璃材料焊接

针对透明玻璃材料,研究人员已经开发了具有巨大潜力的超短脉冲激光焊接方案[17-19]。大量研究证明利用超短脉冲激光在熔融石英、硼硅酸盐玻璃和低热膨胀玻璃中诱导稳定键合的可能性,且其焊接接头断裂强度可与本体材料相媲美[14,20-21]。在对玻璃等脆性材料的焊接过程中,预防裂纹的产生是保证焊接质量的前提。日本大阪大学的Miyamoto等[22]建立了热应力模型,分析了超短脉冲激光在具有较大热膨胀系数的玻璃材料内部诱导熔融时热应力的产生过程,并对无裂纹条件进行了研究。研究发现:在加热升温阶段,由于透明玻璃材料对超短脉冲激光的非线性吸收,即使玻璃具有较大热膨胀系数也不易产生裂缝;在冷却降温阶段,当材料表面达到光学接触时,熔池嵌于玻璃内部,由于非线性吸收过程产生的嵌入式熔池在压缩应力场下表现得像弹性体,可以抑制冷却过程中的收缩应力,从而防止产生裂纹;而当材料表面未达到光学接触时,熔池未嵌入玻璃内部,极易发生塑性形变,引发裂纹,同时熔池内部的压力也易引发玻璃液滴的飞溅。因此他们认为:在焊接过程中,保持玻璃间的光学接触是必要的。这种光学接触状态被定义为:两个表面的间隙应小于1/4波长,且接触区域内空气的减少几乎消除了材料界面处的任何光学反射,范德瓦尔斯力使材料表面暂时粘结。

![不同聚焦深度的侧视显微图像[23]。(a)焦点位于界面处;(b)焦点位于界面下方](/richHtml/lop/2020/57/11/111422/img_2.jpg)

图 2. 不同聚焦深度的侧视显微图像[23]。(a)焦点位于界面处;(b)焦点位于界面下方

Fig. 2. Microscopic side view images for different focusing depths[23]. (a) Focus point locates at the interface; (b) focus point locates under the interface

如上所述,为了实现光学接触,待焊接的玻璃表面质量需满足较高的要求,而使用机械抛光的方法达到这种质量精度非常耗时,这导致飞秒焊接技术在实际的工业应用中代价高昂。最近,德国阿贝光子中心的Richter等[23]在无光学接触的条件下,使用单脉冲能量为10 μJ、脉宽为500 fs的飞秒激光实现了熔融石英玻璃焊接。当飞秒激光聚焦在两材料界面上时,焊缝的宽度很小,两块玻璃界面处的缝隙并未被填满,如

在最大化避免焊接缺陷的同时,许多研究团队致力于探索提高焊接区域强度和焊接对焦位置容限度的方案。日本理化学研究所的Sugioka等[25]提出了采用双脉冲飞秒激光进行焊接的策略,以改善样品的焊接强度。实验表明,采用双脉冲激光焊接玻璃基板的焊接强度为22.9 MPa,比采用常规单脉冲激光焊接玻璃基板的焊接强度高22%左右。德国阿贝光子中心的Richter团队利用声光调制器对频率为9.4 MHz、波长为1030 nm、脉宽为450 fs的飞秒激光脉冲进行调制,获得不同脉冲串间隔和脉冲数的脉冲序列以对玻璃焊接进行探究[20]。他们发现在脉冲串频率为100 kHz、串内脉冲数为35时,获得焊缝的焊接强度最大为87 MPa,相当于焊接母材强度的96%,而直接使用未调制的脉冲激光获得的焊接强度仅为20 MPa左右。从原理上分析,双脉冲乃至脉冲序列的引入降低了焊接时的激光平均功率,避免了焊接区域温度的持续升高,减小了焊接时产生的应力,从而提高了焊缝的质量和强度,是一个值得继续深入研究的方向。除了提高焊接强度之外,超短脉冲激光焊接过程中,需要将激光焦点精确聚焦到焊接界面上,而常规飞秒激光焊接使用的高斯光束瑞利距离较短,这导致焊接过程中对焦点定位精度的容忍区间非常小。为解决这个问题,中国科学院西安光学精密机械研究所的Zhang等[26]采用无衍射的飞秒激光贝塞尔光束对硅片和硼硅酸盐玻璃进行了焊接。

![不同聚焦深度的侧视显微图像[26]。(a)不同聚焦位置飞秒激光贝塞尔光束焊接的试样图;(b)不同聚焦位置飞秒激光高斯光束焊接的试样图](/richHtml/lop/2020/57/11/111422/img_3.jpg)

图 3. 不同聚焦深度的侧视显微图像[26]。(a)不同聚焦位置飞秒激光贝塞尔光束焊接的试样图;(b)不同聚焦位置飞秒激光高斯光束焊接的试样图

Fig. 3. Microscopic side view images for different focusing depths[26]. (a) Samples welded by femtosecond laser Bessel beam with different focus positions; (b) samples welded by femtosecond laser Gaussian beam with different focus positions

2.2 陶瓷材料焊接

陶瓷材料具有耐高温、硬度高、化学惰性高、密度比金属低等特点。然而,一体化制造形状复杂或尺寸较大的陶瓷零件较为困难。因此,合适的陶瓷连接技术是陶瓷材料得以更广泛应用的基础。通常,固相扩散键合、超塑性键合等固相连接是较为可靠的陶瓷材料连接方法,在理论上可以达到相当于本体母材的接头强度,但固相连接只能在800~1500 ℃的温度区域内进行[27-30]。对于熔点较高的陶瓷材料,可使用高重复频率的飞秒激光进行焊接,激光脉冲叠加形成的热累积效应可在材料界面处形成熔池,冷却后形成焊接区。日本大阪大学的Itoh等[31]采用波长为800 nm、脉宽为100 fs、重复频率为1 kHz的飞秒激光将硼硅酸盐玻璃焊接在氧化铝工程陶瓷上,其焊缝宽度仅为50 μm,获得的焊接密封件具有较好的气密性,这证实了飞秒激光同样适用于焊接高熔点的材料。

美国加州大学的Penilla等[32]探讨了超短脉冲激光对钇稳定透明氧化锆(YSZ)和多晶氧化铝工程陶瓷的焊接。通过调节制备过程中的热处理参数,可获得对近红外波段激光透明和高非线性吸收的YSZ陶瓷,使用波长为1028 nm、功率为50 W、可选脉宽为230 fs和2 ps、重复频率为1 MHz的掺镱玻璃光纤激光器对陶瓷材料进行焊接,可获得高气密性的用于电子封装的陶瓷管以及较高连接强度的焊接接头。

2.3 半导体材料与玻璃焊接

半导体单晶材料常用于制备微电子元器件,在某些特殊应用场合,采用单晶硅和单晶碳化硅制备的微电子器件需要与玻璃进行特殊的封装以保证其气密性。目前,阳极键合是该类单晶电子元器件封装时最常用的连接方法,其具备焊接精度较高、键合温度较低等优势。然而,该方法所需加工时间长、加工要求高,且需要选择两种热膨胀系数相近的材料进行键合,否则在键合的冷却过程中会因较大的内应力而使焊缝处产生裂纹,存在诸多限制。因此,越来越多的研究者将目标转向了超短脉冲激光焊接技术。中国科学院西安光学精密机械研究所的Zhang等[33]利用飞秒激光实现了室温下单晶碳化硅和熔融石英的焊接。实验中,两种材料表面经过处理达到光学接触后,单脉冲能量为1 μJ、脉宽为240 fs、重复频率为50 kHz的飞秒脉冲激光经物镜聚焦后用于焊接,最终获得了连接强度为15.1 MPa的焊接接头。元素分布分析结果显示硅元素和氧元素在焊缝横截面内具有空间分布梯度,这说明在激光辐照过程中两种焊接母材间发生了物质的混合和相互扩散。

![焊缝微观形貌图和宏观性能测试[32]。(a) YSZ陶瓷激光辐照区域附近横截面扫描SEM图; (b)氧化铝陶瓷激光辐照区域横截面SEM图;(c)真空压力随时间变化数据图(泄漏率测量);(d)剪切实验测试结果](/richHtml/lop/2020/57/11/111422/img_4.jpg)

图 4. 焊缝微观形貌图和宏观性能测试[32]。(a) YSZ陶瓷激光辐照区域附近横截面扫描SEM图; (b)氧化铝陶瓷激光辐照区域横截面SEM图;(c)真空压力随时间变化数据图(泄漏率测量);(d)剪切实验测试结果

Fig. 4. Micro-morphology and macro-performance testing of weld[32]. (a) SEM image of cross section of YSZ ceramics near laser-affected zone; (b) SEM image of cross section of alumina oxide ceramics near laser-affected zone; (c) vacuum pressure versus time (leak-rate measurements); (d) shear test results

日本冈山大学的Nordin等[34-35]分别利用波长为532 nm和1064 nm的纳秒激光和皮秒激光研究波长和脉宽对玻璃片与单晶硅的焊接质量的影响。他们利用波长分别为532 nm和1064 nm的皮秒激光,探讨了波长对硅与玻璃微焊接的影响,发现波长为1064 nm皮秒激光焊接的接头断裂强度最高,如

2.4 有机聚合物材料焊接

在微流体系统的设计、生产过程中,聚合物作为一种价格低廉且易于加工的材料被广泛应用,这也促使了微米级透明聚合物材料焊接技术的开发。传统激光焊接透明聚合物是通过吸收层或其中一种材料的线性吸收完成的,而超短脉冲激光焊接技术则避免了吸收层的使用。当超短激光脉冲聚焦于两种聚合物基板的交界面时,焦点周围的材料由于对能量的非线性吸收而局部熔化形成熔池,随后聚合物熔化再分解导致两种基板间的焊接/连接。意大利纳米技术研究所的Volpe等[36-37]采用波长为1030 nm的飞秒激光对聚甲基丙烯酸甲酯(PMMA)进行了焊接。他们使用激光多线扫描加工的方式在材料表面获得了均匀的熔化区,并由此建立了热量累积模型以验证加工参数的准确性。焊接后的PMMA微流体样品在静态密封测试中能承受1 bar (1 bar=0.1 MPa)的压力。日本立命馆大学Mizuguchi团队利用波长为1064 nm、脉宽为250 fs、重复频率为1 MHz的飞秒激光以方形螺旋路径焊接间距为14 μm的两块PMMA基板[38]。在焊接过程中,焦点附近的PMMA吸收激光能量后熔化,熔化的材料移到外部与两种基材接触填充基板间的间隙,分析焊缝形貌截面图发现,焊缝熔化的材料以枝晶结构的形态扩散到激光辐照区域外凝固(

环烯烃共聚物(COPs)具有比PMMA更高的玻璃化温度和更好的化学抗蚀性能,在制备光学传感器和微流控器件中具有广阔的应用前景[39]。德国应用科学大学的Roth等[40]采用波长为1028 nm、脉宽为220 fs、重复频率为571 kHz的飞秒激光对COPs进行了焊接,其焊缝宽度仅在38~137 μm之间,焊接接头的最大剪切强度为40 MPa。

![PMMA基片焊接焊缝切割后的PMMA表面显微图像[38]](/richHtml/lop/2020/57/11/111422/img_6.jpg)

图 6. PMMA基片焊接焊缝切割后的PMMA表面显微图像[38]

Fig. 6. Microscopic image of cleaved PMMA surface after welding of PMMA substrates[38]

![焊缝截面图[40]。(a)激光功率为1700 mW时焊缝的截面图;(b)激光功率为1000 mW时焊缝的俯视图](/richHtml/lop/2020/57/11/111422/img_7.jpg)

图 7. 焊缝截面图[40]。(a)激光功率为1700 mW时焊缝的截面图;(b)激光功率为1000 mW时焊缝的俯视图

Fig. 7. Cross sections of weld[40]. (a) Cross section of weld at laser power of 1700 mW; (b) top view of weld at laser power of 1000 mW

3 超短脉冲激光焊接非金属材料的应用

在工业应用中,超短脉冲激光焊接的优势在于可对具有不同热膨胀系数的材料进行焊接,且焊接时的熔池仅为几十微米,较小的热影响区使得焊接过程中焊接母材几乎处于室温条件下,避免了不同热膨胀系数产生的宏观热应力[42]。这一优势使得飞秒激光焊接技术可应用于微流体以及微电子器件的封装。日本大阪大学的Itoh等[31]将飞秒激光焊接技术应用于陶瓷样品的密封,他们使用飞秒激光将一块尺寸为5 mm×2 mm×0.5 mm的硼硅酸盐玻璃焊接在氧化铝陶瓷上,经过共100次、每次30 min的-55~125 ℃的热循环测试,焊接形成的密封腔仍能达到1.0×10-9 Pa的气密性。

该团队还使用飞秒激光焊接了环烯烃共聚物与聚碳酸酯微聚合物[43],制备出具有较好密封性的微流体系统。在焊接过程中,透明材料的熔化完全基于材料本身对激光的非线性吸收,不需要任何中间吸收层或表面预处理,样品的平均剪切强度达到11 MPa。

![飞秒激光焊接形成密封微流体器件的过程示意图和密封微流体装置的俯视图[43]](/richHtml/lop/2020/57/11/111422/img_9.jpg)

图 9. 飞秒激光焊接形成密封微流体器件的过程示意图和密封微流体装置的俯视图[43]

Fig. 9. Schematic of sealed microfluidic devices formed by femtosecond laser welding and top view of sealed microfluidic device[43]

此外,立陶宛维尔纽斯大学的Jonušauskas等[44]将超短脉冲激光对玻璃的刻蚀、切割和焊接等技术相结合,制备出可分离不同尺寸微米粒子的集成化微流体系统。

美国加利福利亚Huang等[42]利用脉冲宽度为750 fs、中心波长为1030 nm的飞秒激光焊接熔融石英玻璃。使用由多条焊缝组成的密封缝对熔融石英玻璃进行了完整的四边密封实验,并通过水浸实验对其密封性能进行了验证,如

除微流系统和光电器件的封装之外,超短脉冲激光对非金属材料的焊接技术还可应用于微机械系统、微电子电路的制造和封装等。该技术较高的焊接精度和较小的热影响区可以实现对各种微器件稳定的低损伤连接和封装,具有广阔的应用前景。

![微流体器件的制造示意图[44]。(a)制造通道;(b)切割入口;(c) 3D打印过滤网;(d)激光焊接](/richHtml/lop/2020/57/11/111422/img_10.jpg)

图 10. 微流体器件的制造示意图[44]。(a)制造通道;(b)切割入口;(c) 3D打印过滤网;(d)激光焊接

Fig. 10. Schematics of processes employed in microfluidic device fabrication[44]. (a) Fabrication channel; (b) cutting inlets; (c) filter screen of 3D fabrication; (d) laser welding

![飞秒激光焊接得到的微流体样品图片[44]](/richHtml/lop/2020/57/11/111422/img_11.jpg)

图 11. 飞秒激光焊接得到的微流体样品图片[44]

Fig. 11. Photos of microfluidic samples fabricated by femtosecond laser welding[44]

4 结束语

在过去的20年中,超短脉冲激光在非金属材料焊接方面展现出独特的优势:其焦点处极高的峰值功率密度可诱导材料的多光子吸收,在无需吸收层的情况下实现透明材料的高精度焊接;其极短的脉宽可有效抑制热扩散和热损伤,实现高质量的焊接。以玻璃、陶瓷、半导体单晶材料、有机聚合物等为例,简要阐述了超短脉冲激光焊接非金属材料的基本过程与原理;介绍了超短脉冲激光在非金属材料焊接领域的代表性研究工作以及超短脉冲激光焊接技术的一部分工业应用。

随着社会信息化的高速推进,与信息技术相关的微电子以及计算机、通信、消费电子一体化等行业蓬勃发展,并走上元器件不断微型化、集成化的道路。在这个行业背景下,实现微型元器件的制备、连接、封装,并保证产品的高精度、高可靠性是当前急需攻克的难题。由此,高效、高精度、低损伤的焊接技术正逐渐成为支持当代先进制造业发展不可或缺的一环。超短脉冲激光焊接技术以其特有的优势,在芯片实验室、微光电系统、微型医疗植入式电子系统的制造和封装以及光纤的封装等方面均得到了广泛应用并实现了小范围工业化。

就超短脉冲激光焊接技术的发展现状而言,该技术在大规模应用于工业生产前,还需进一步提升焊接强度、简化焊接工艺、拓宽加工窗口。当前大部分实验中,采用超短脉冲激光焊接的焊缝,其强度与实际工业应用的要求还存在一定差距。另外,在实际生产过程中,对材料的大面积焊接是很常见的工业需求。当前多数的超短脉冲激光焊接技术建立在材料表面光学接触的前提下,而对于大面积的材料而言,实现光学接触具备较高的难度,为了获得几微米的样品间隙,需要对样品表面进行高精度的处理并设计夹具进行压制。而样品之间的相互挤压会使焊接过程复杂化,且可能导致试样在焊接后松弛到初始状态时产生内部张力,导致焊缝处产生相当大的机械应力,形成裂纹,降低焊接质量。另一方面,大块样品之间的接触间隙往往是不均匀的,为在焊接过程中获得较为均匀的焊缝,需要提升对焦位置的容限度,拓宽焊接的加工窗口。由此,在推进超短脉冲焊接技术工业化的道路上,研究非光学接触下的超短脉冲焊接技术,通过对焊接光束进行光场调控以提升焊接过程中的焦点位置容忍度,这或许会成为行之有效的解决方法。此外,随着工业加工技术的不断进步和微系统研发的复杂程度不断提高,同种材料间的焊接将难以满足生产需要,而超短脉冲激光对材料的焊接基于多光子吸收,具备较宽泛的材料加工范围,由此异质材料之间的超短脉冲激光焊接将成为未来的研究重点。

相比于传统激光加工,超短脉冲激光加工技术具有高精度、低热损伤、宽材料适用范围等明显的优势,且近年来其加工范围不断多元化,涵盖烧蚀、切割、焊接等,逐渐具备对零件进行一体化加工的潜力。在科研工作者们的不懈努力下,超短脉冲激光加工技术由实验室走向工业应用这一趋势有望得到加速。飞秒激光焊接系统结构简洁,技术优势明显,应用前景广阔,相信随着高功率、高稳定性、低成本的超短脉冲激光器的研发,飞秒激光焊接技术将在工业生产端得到大规模的应用。

[1] Chen Q L, Chen Q L, Ferraris M. Study on thermal assisted direct bonding of glasses for lab-on-chip application through surface activation process[J]. Advanced Materials Research, 2011, 327: 124-129.

[2] Berthold A, Nicola L, Sarro P, et al. Glass-to-glass anodic bonding with standard IC technology thin films as intermediate layers[J]. Sensors and Actuators A: Physical, 2000, 82(1/2/3): 224-228.

[4] Okada H, Kaneuchi T, Takagi H, et al. Effect of glass materials on joints in anodic bonding of glass to silicon[J]. Journal of the Japan Institute of Metals, 2009, 73(2): 110-115.

[5] Haisma J. Spierings G A C M. Contact bonding, including direct-bonding in a historical and recent context of materials science and technology, physics and chemistry: historical review in a broader scope and comparative outlook[J]. Materials Science and Engineering: R: Reports, 2002, 37(1/2): 1-60.

[6] Haisma J, Hattu N. Pulles J T C M D, et al. Direct bonding and beyond[J]. Applied Optics, 2007, 46(27): 6793-6803.

[7] Gattass R R, Mazur E. Femtosecond laser micromachining in transparent materials[J]. Nature Photonics, 2008, 2(4): 219-225.

[8] Itoh K, Takayuki T. Ultrafast laser microwelding for transparent and heterogeneous materials[J]. Proceedings of SPIE, 2008, 6881: 68810V.

[9] Itoh K, Watanabe W, Nolte S, et al. Ultrafast processes for bulk modification of transparent materials[J]. MRS Bulletin, 2006, 31(8): 620-625.

[10] Miyamoto I, Cvecek K, Schmidt M. Evaluation of nonlinear absorptivity in internal modification of bulk glass by ultrashort laser pulses[J]. Optics Express, 2011, 19(11): 10714-10727.

[11] Watanabe W, Li Y, Itoh K. Ultrafast laser micro-processing of transparent material[J]. Optics & Laser Technology, 2016, 78: 52-61.

[12] Richter S, Zimmermann F, Tünnermann A, et al. Laser welding of glasses at high repetition rates-fundamentals and prospects[J]. Optics & Laser Technology, 2016, 83: 59-66.

[14] Kongsuwan P, Satoh G, Yao Y L. Transmission welding of glass by femtosecond laser: mechanism and fracture strength[J]. Journal of Manufacturing Science and Engineering, 2012, 134(1): 011004.

[15] Tamaki T, Watanabe W, Nishii J, et al. Welding of transparent materials using femtosecond laser pulses[J]. Japanese Journal of Applied Physics, 2005, 44(22): L687-L689.

[16] Tamaki T, Watanabe W, Itoh K. Laser micro-welding of transparent materials by a localized heat accumulation effect using a femtosecond fiber laser at 1558 nm[J]. Optics Express, 2006, 14(22): 10460-10468.

[17] 范文中, 赵全忠. 超短脉冲激光微焊接玻璃进展[J]. 激光与光电子学进展, 2015, 52(8): 080001.

[18] 丁腾, 王雪辉, 王关德, 等. 高重频飞秒激光焊接石英玻璃[J]. 中国激光, 2018, 45(7): 0701007.

[19] 程战, 郭伟, 刘磊, 等. 石英玻璃与硅的飞秒激光微连接及其接头性能研究[J]. 中国激光, 2015, 42(9): 0906004.

[20] Zimmermann F, Richter S, Döring S, et al. Ultrastable bonding of glass with femtosecond laser bursts[J]. Applied Optics, 2013, 52(6): 1149-1154.

[21] Cvecek K, Odato R, Dehmel S, et al. Gap bridging in joining of glass using ultra short laser pulses[J]. Optics Express, 2015, 23(5): 5681-5693.

[23] Richter S, Zimmermann F, Eberhardt R, et al. Toward laser welding of glasses without optical contacting[J]. Applied Physics A, 2015, 121(1): 1-9.

[24] Chen J Y, Carter R M, Thomson R R, et al. Avoiding the requirement for pre-existing optical contact during picosecond laser glass-to-glass welding[J]. Optics Express, 2015, 23(14): 18645-18657.

[25] Sugioka K, Iida M, Takai H, et al. Efficient microwelding of glass substrates by ultrafast laser irradiation using a double-pulse train[J]. Optics Letters, 2011, 36(14): 2734-2736.

[26] Zhang G D, Stoian R, Zhao W, et al. Femtosecond laser Bessel beam welding of transparent to non-transparent materials with large focal-position tolerant zone[J]. Optics Express, 2018, 26(2): 917-926.

[27] Ozturk K, Basu R, Randall C, et al. Diffusion bonding of rigid zirconia pieces using electrophoretically deposited particulate interlayers[J]. Scripta Materialia, 1999, 41(11): 1191-1195.

[28] Cross T H, Mayo M J. Ceramic-ceramic diffusion bonding using nanocrystalline interlayers[J]. Nanostructured Materials, 1993, 3(1/2/3/4/5/6): 163-168.

[29] Muto H, Matsuda A, Sakai M. Superplastic joining of 3Y-TZP[J]. Journal of the European Ceramic Society, 2006, 26(4/5): 379-384.

[30] Gutierrez-Mora F, Goretta K C, Chen N, et al. Joining advanced ceramics by plastic flow[J]. Ceramics International, 2004, 30(7): 1945-1948.

[31] ItohK, OzekiY. Novel processes in laser microfabrication and microjoining[C]∥29th International Congress on Applications of Lasers and Electro-Optics, ICALEO 2010, October 11-14, 2010, Anaheim, California, USA.2010, 103: 1064- 1068.

[32] Penilla E H. Devia-Cruz L F, Wieg A T, et al. Ultrafast laser welding of ceramics[J]. Science, 2019, 365(6455): 803-808.

[33] Zhang G D, Bai J, Zhao W, et al. Interface modification based ultrashort laser microwelding between SiC and fused silica[J]. Optics Express, 2017, 25(3): 1702-1709.

[34] Nordin I H W, Okamoto Y, Okada A, et al. Effect of wavelength and pulse duration on laser micro-welding of monocrystalline silicon and glass[J]. Applied Physics A, 2016, 122(4): 400-407.

[35] Nordin I W, Okamoto Y, Miyamoto I, et al. Evaluation of molten area in micro-welding of monocrystalline silicon and glass[J]. IOP Conference Series: Materials Science and Engineering, 2016, 114: 012039.

[36] Volpe A, di Niso F, Gaudiuso C, et al. Welding of PMMA by a femtosecond fiber laser[J]. Optics Express, 2015, 23(4): 4114-4124.

[37] Volpe A, Niso F D, Gaudiuso C, et al. Femtosecond fiber laser welding of PMMA[J]. Proceedings of SPIE, 2015, 9351: 935106.

[38] Mizuguchi Y, Tamaki T, Fukuda T, et al. Dendrite-joining of air-gap-separated PMMA substrates using ultrashort laser pulses[J]. Optical Materials Express, 2017, 7(7): 2141-2149.

[39] Nunes P S, Ohlsson P D, Ordeig O, et al. Cyclic olefin polymers: emerging materials for lab-on-a-chip applications[J]. Microfluidics and Nanofluidics, 2010, 9(2/3): 145-161.

[40] Roth G L, Rung S, Hellmann R. Welding of transparent polymers using femtosecond laser[J]. Applied Physics A, 2016, 122(2): 86.

[41] Roth G L, Rung S, Hellmann R. Ultrashort pulse laser micro-welding of cyclo-olefin copolymers[J]. Optics and Lasers in Engineering, 2017, 93: 178-181.

[43] Roth G L, Esen C, Hellmann R. A new approach to seal polymer microfluidic devices using ultrashort laser pulses[J]. Journal of Laser Micro Nanoengineering, 2019, 14(1): 49-53.

[44] Jonušauskas L, Rekštyt S, Buividas R, et al. Hybrid subtractive-additive-welding microfabrication for lab-on-chip applications via single amplified femtosecond laser source[J]. Optical Engineering, 2017, 56(9): 094108.

Article Outline

孙轲, 孙盛芝, 邱建荣. 超短脉冲激光焊接非金属材料研究进展[J]. 激光与光电子学进展, 2020, 57(11): 111422. Ke Sun, Shengzhi Sun, Jianrong Qiu. Research Progress on Ultrashort Pulsed Laser Welding of Non-Metallic Materials[J]. Laser & Optoelectronics Progress, 2020, 57(11): 111422.

![单晶硅与玻璃接头的断裂应力[34]](/richHtml/lop/2020/57/11/111422/img_5.jpg)

![玻璃基板密封陶瓷腔体的照片[31]](/richHtml/lop/2020/57/11/111422/img_8.jpg)

![水下焊接件照片[42]](/richHtml/lop/2020/57/11/111422/img_12.jpg)