镁合金/钢激光诱导电弧复合焊接模拟及分析  下载: 1091次

下载: 1091次

1 引言

镁合金与目前工程上应用最广泛的钢连接组成的复合构件,具有整体减重、局部承载能力强的特性,在航空航天、汽车工业等领域具有极广阔的应用前景。然而Mg和Fe之间的固溶度低、熔沸点差异大,且无任何金属间化合物生成,导致两者之间的焊接性很差。因此,镁合金/钢复合结构件的设计及开发迫切需要先进连接技术的支撑[1-3]。

目前,镁合金和钢主要采用固相焊或熔钎焊[4-6]进行连接。焊接过程中,钢侧母材基本不会熔化,镁合金母材(焊丝)熔化后,在钢母材上润湿铺展,通过第三方夹层或镀层金属获得一系列Fe-Al金属化合物界面层,实现有效连接。通常情况下,界面反应温度低于钢的熔点。Chen等[7]采用搅拌摩擦焊接技术对镁合金/镀锌钢进行焊接后发现,其界面层的峰值温度为522 ℃,在热源作用下Zn熔化产生Mg-Zn共晶,Mg-Zn共晶、破碎的氧化膜及表面污染物在压力作用下被挤出界面,使Mg/Fe和Al/Fe相互扩散形成新的界面反应层;Wang等[8]采用MIG(melt inert-gas)电弧钎焊技术对镁合金/钢进行焊接后发现,界面层峰值温度为1097 ℃,在焊接过程中Mg、Fe、Al元素相互扩散,在界面处形成了AlFe、AlFe3和Mg(Fe,Al)2O4等金属间化合物。

与现有的以低界面反应温度为特征的镁合金/钢焊接研究思路不同,Song等[9]提出了高界面反应温度下的镁合金/钢对接熔化焊,该技术利用激光诱导TIG(tungsten inert gas)电弧复合热源能量梯度柔性可控的特征,将热源偏移到钢侧母材,并通过添加镍夹层以及工艺优化,在镁合金/钢界面获得了由α-(Fe,Ni,Al,Mn)固溶体和(Al,Mg)(Ni,Mn,Fe)金属间化合物基固溶体组成的双固溶体界面结构,接头抗拉强度可达232 MPa。为了进一步阐述镁合金/钢对接熔化焊接头的成形机制及界面反应行为,迫切需要获得焊接接头的温度场分布特征。在对接熔化焊接过程中,镍和钢的熔点远高于镁合金的沸点,镁合金/钢界面存在复杂剧烈的反应,且焊接过程中的峰值温度较高,难以通过实验手段获得焊接接头及界面温度的变化规律。近年来,专家学者针对复合热源焊接温度场数值模拟进行了大量的研究工作,这为激光诱导TIG电弧复合焊接数值模拟研究提供了借鉴。胥国祥等[10]建立的组合式体积热源充分考虑了激光+GMAW(gas metal arc welding)复合焊的工艺特点,所建模型对焊缝尺寸的模拟精度较高;刘剑等[11]选用高斯函数分布的热源模型以及三维锥体热源模型的不重合组合热源,实现了异种厚度铝合金/钢电弧辅助激光对接熔钎焊接头温度场和应力场的模拟。

综上,本文利用ANSYS软件对添加镍夹层的镁合金/钢对接接头激光诱导TIG电弧焊接过程建立数值分析模型,对焊接温度场分布和热循环曲线进行模拟,为阐明镁合金/钢对接焊接头成形及界面反应机制提供理论和数据支撑。

2 实验材料及方法

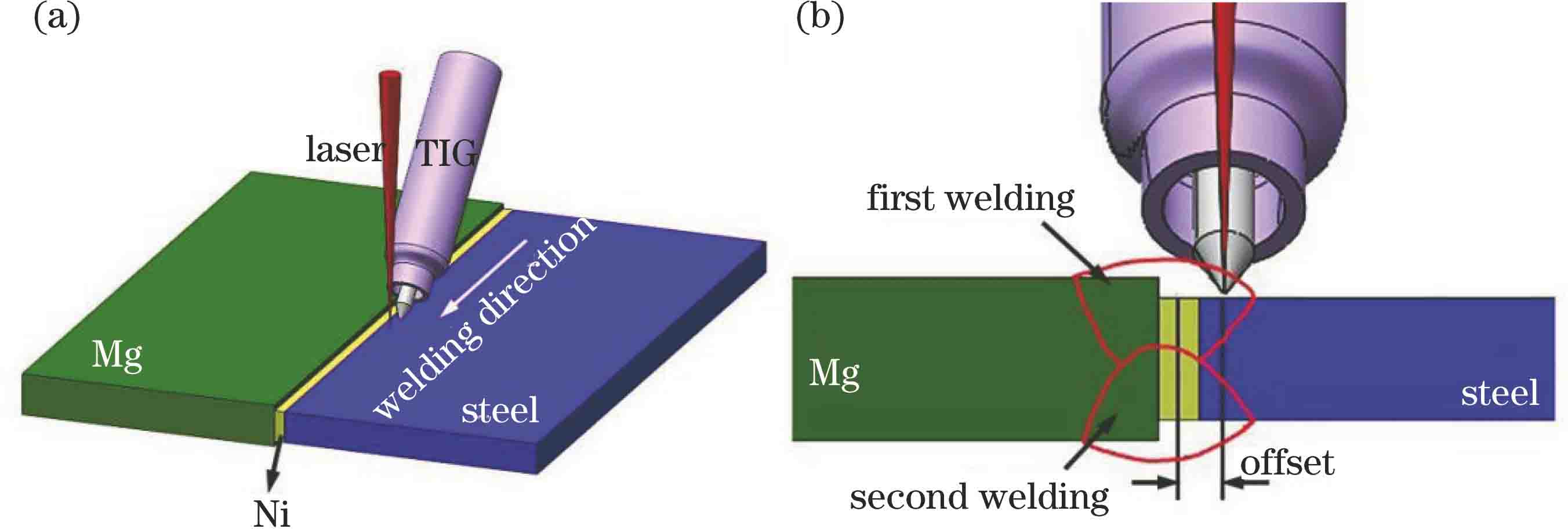

如

表 1. 激光诱导TIG电弧焊接工艺参数

Table 1. Laser-induced tungsten inert gas welding parameters

|

图 1. 焊接示意图。(a)焊接热源分布;(b)复合热源整体偏移

Fig. 1. Schematic of welding process. (a) Structure of the heat source; (b) heat source offset

3 有限元模型的建立

在保证精度的前提下,为了提高计算效率,提出以下假设:假定材料是各向同性的,工件的初始温度为20 ℃。不考虑焊接过程中材料的气化和化学反应,通过适当增大热导率的方法来描述焊接过程中熔池的流动现象[12]。

3.1 热源模型的选取及有限元模型的建立

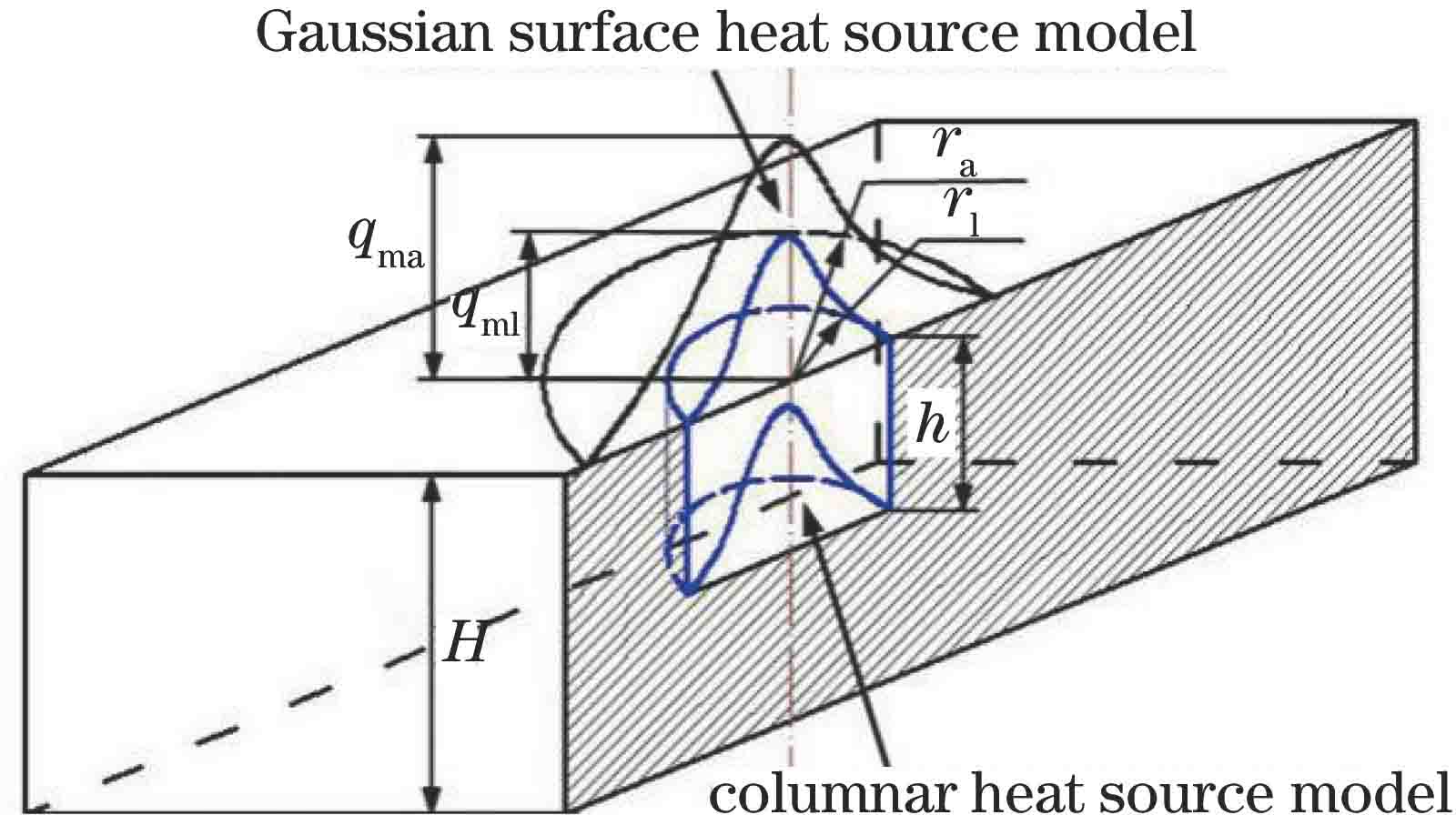

在考虑激光与TIG电弧耦合效应的基础上对激光诱导TIG电弧复合热源进行建模。TIG电弧的作用使工件得以预热,降低了材料表面对激光的反射,进而提高了激光能量的利用率ηl(取值为0.8[13]),并使激光的穿透能力增强。激光的作用使得TIG电弧压缩,故电弧的有效作用半径ra减小。通过对电弧的光谱强度进行测量,确定其有效作用半径为1.2 mm[14]。

采用高斯柱状体热源模型描述激光对薄板的加热作用,表达式为

式中:q(x,y,z)为点(x,y,z)处的热流密度;qml=3ηlP/(π

选用高斯面热源模型描述TIG电弧对工件表面的加热作用,表达式为

式中:q(x,y)为点(x,y)处的热流密度;qma=3ηaUI/(π

将上述热源模型代入如(3)式所示的固体热传导方程中,利用ANSYS软件对温度场进行模拟计算。

式中:c为材料的比热容;ρ为材料的密度;T为温度;t为热源作用时间;K为热导率;Q为移动热源的强度。

由于TIG电弧放电路径遵循最小电压原理,在复合焊接过程中,电弧会被吸引至激光作用点区域。热源作用模式如

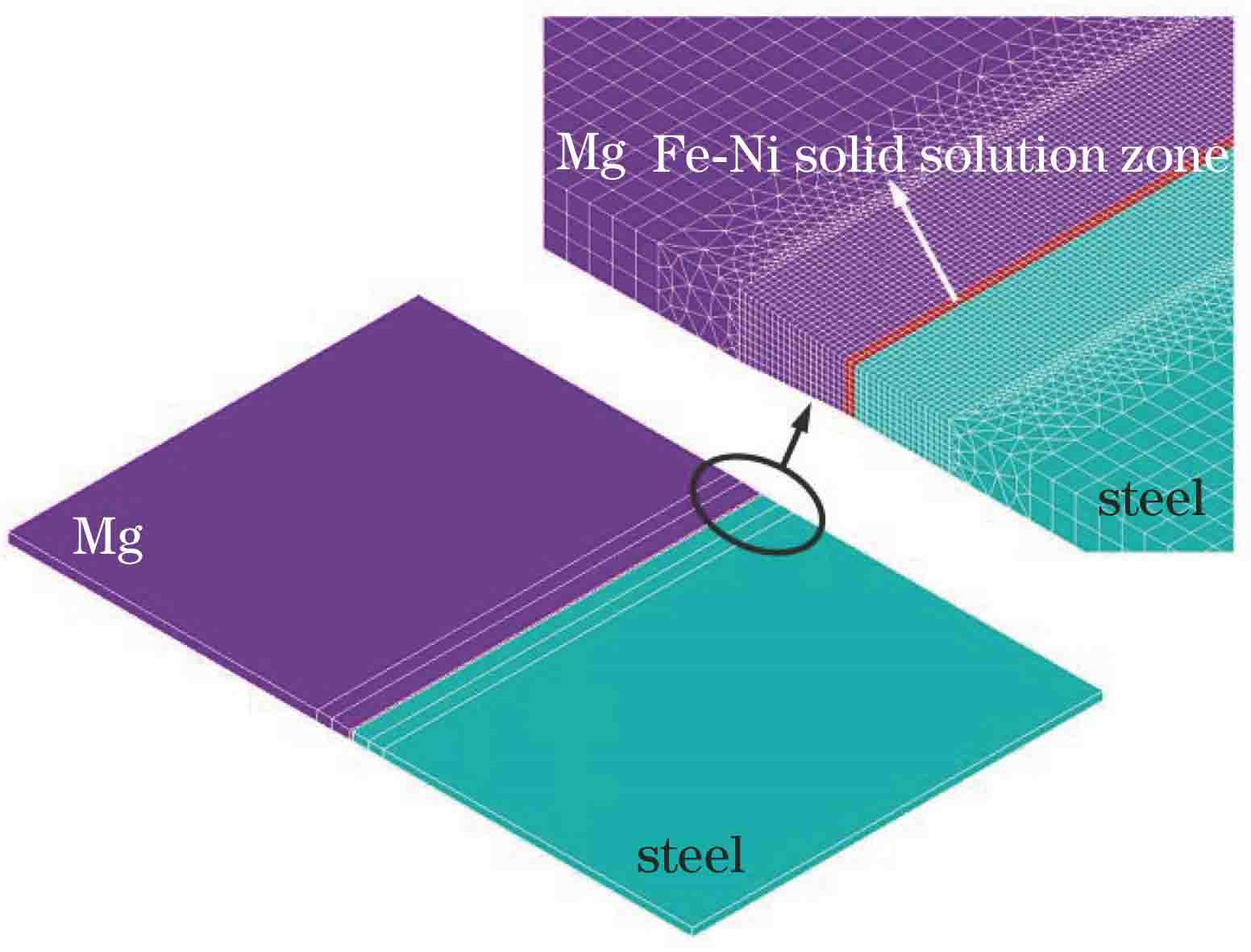

建立如

3.2 材料热物性参数的选取

焊接的热作用使得焊缝及邻近区域的温度变化剧烈,故而该区域的热物性参数也会随着温度而发生剧烈变化。AZ31B镁合金[12]和Q235低碳钢[16]的热物性参数通过查阅文献可以获得。材料在熔化过程中会吸收一定的热量,AZ31B镁合金的熔化潜热为339 kJ/kg,Q235低碳钢的熔化潜热为281 kJ/kg;Fe67Ni33固溶区的热物性参数采用JMatPro软件进行计算,所得结果如

表 2. Fe67Ni33材料的热物性参数

Table 2. Thermal and physical parameters of Fe67Ni33

|

3.3 边界条件的设置

边界条件主要包括焊件表面初始温度和焊接过程中的表面换热。前面的假设中已经提到焊件表面的初始温度设置为20 ℃。在焊接过程中,工件与周围环境之间存在温度差,并与周围介质发生对流换热和辐射换热。为了简化计算,通过适当增大对流换热系数β(取值见

式中:qs为由边界散热损失的热能;β为总换热系数;T0为焊件的初始温度。

表 3. 总换热系数

Table 3. Total heat transfer coefficient

|

4 结果与分析

4.1 接头成形及组织

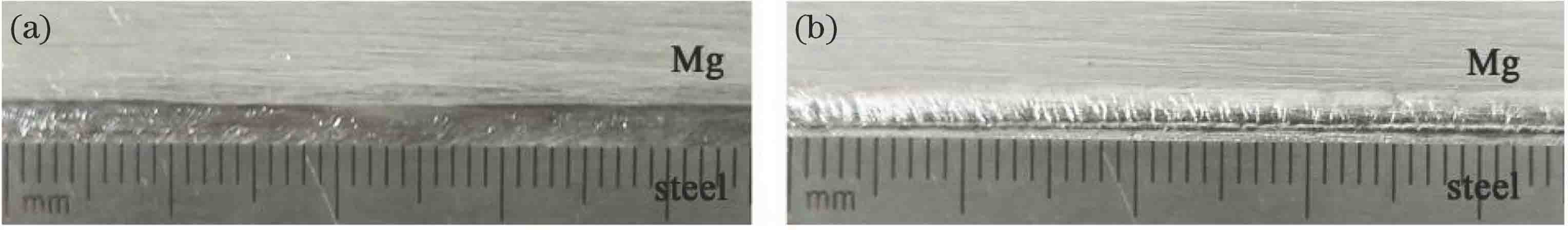

图 4. 焊缝的表面形貌。(a)正面焊道;(b)背面焊道

Fig. 4. Weld surface morphology. (a) The first welding; (b) the second welding

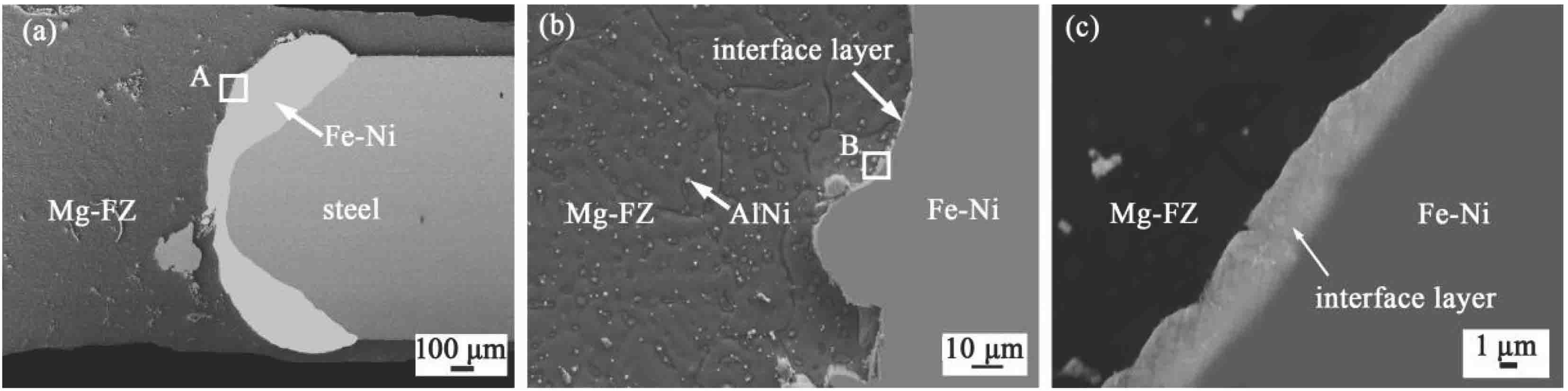

图 5. 焊接接头的扫描电镜分析结果。(a)接头横截面的宏观形貌;(b)图5 (a)中的A区域;(c)图5 (b)中的B区域

Fig. 5. SEM analysis results of welded joint. (a) Macroscopic appearance of cross section of welded joint; (b) area A in Fig.5 (a); (c) area B in Fig.5 (b)

4.2 模拟结果验证及分析

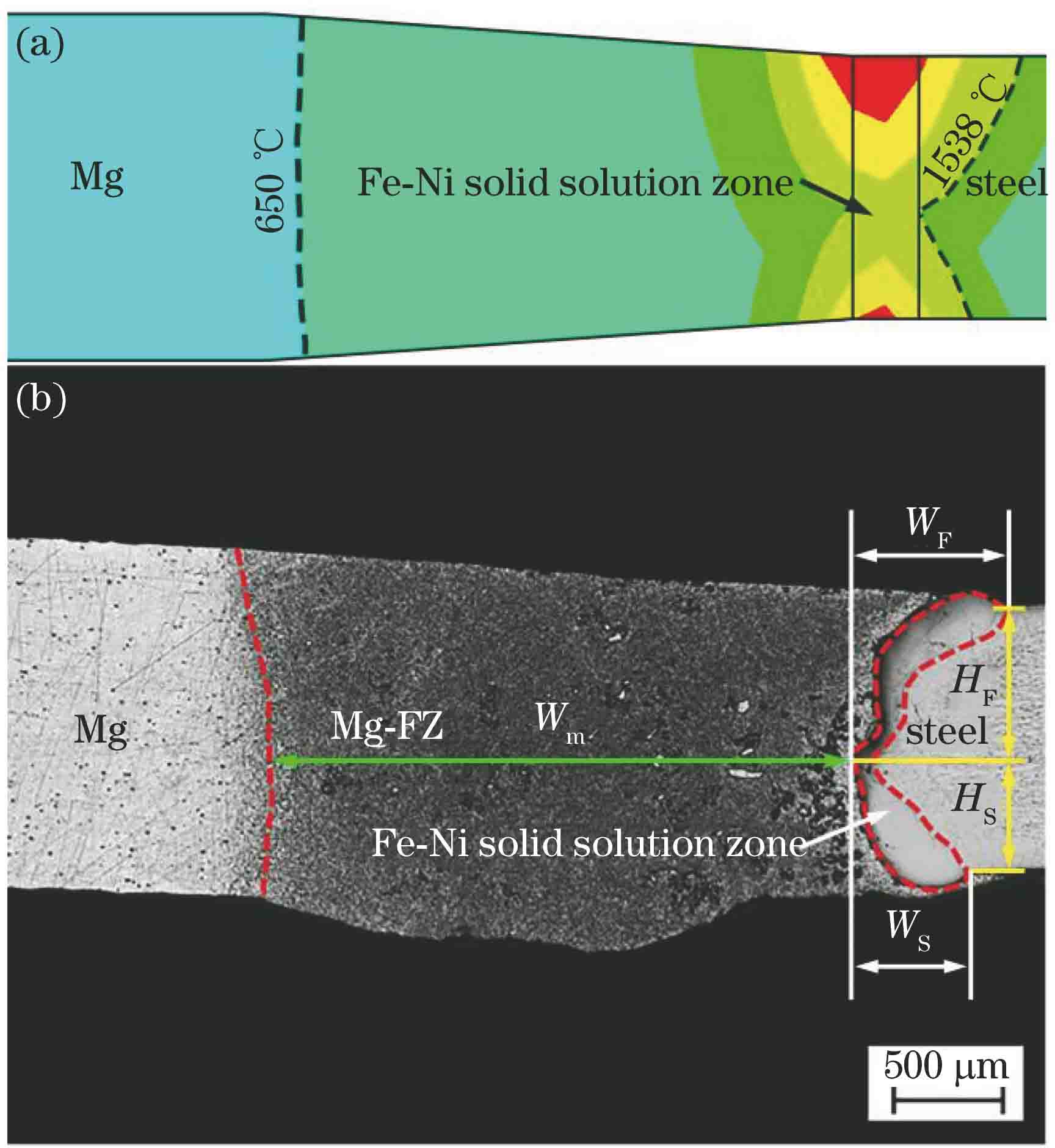

建模完成以后,对焊接速度为800 mm/min的正面焊进行模拟,然后对其冷却过程进行模拟,待其冷却至室温后,在背面施加热源进行焊接速度为1200 mm/min的背面模拟焊,最终得到整个焊接过程的温度场分布。为了清楚地与实际形貌进行对比,分别取正面焊和背面焊过程中焊缝模拟截面图进行数据的提取及整合,得到模拟焊缝截面图,并将其与实际焊缝形貌进行对比,对比结果如

图 6. 焊缝形貌的对比。(a)模拟焊缝;(b)实际焊缝

Fig. 6. Comparison of weld morphology. (a) Simulated weld; (b) experimental weld

表 4. 熔池尺寸的误差分析

Table 4. Error analysis of molten pool size

|

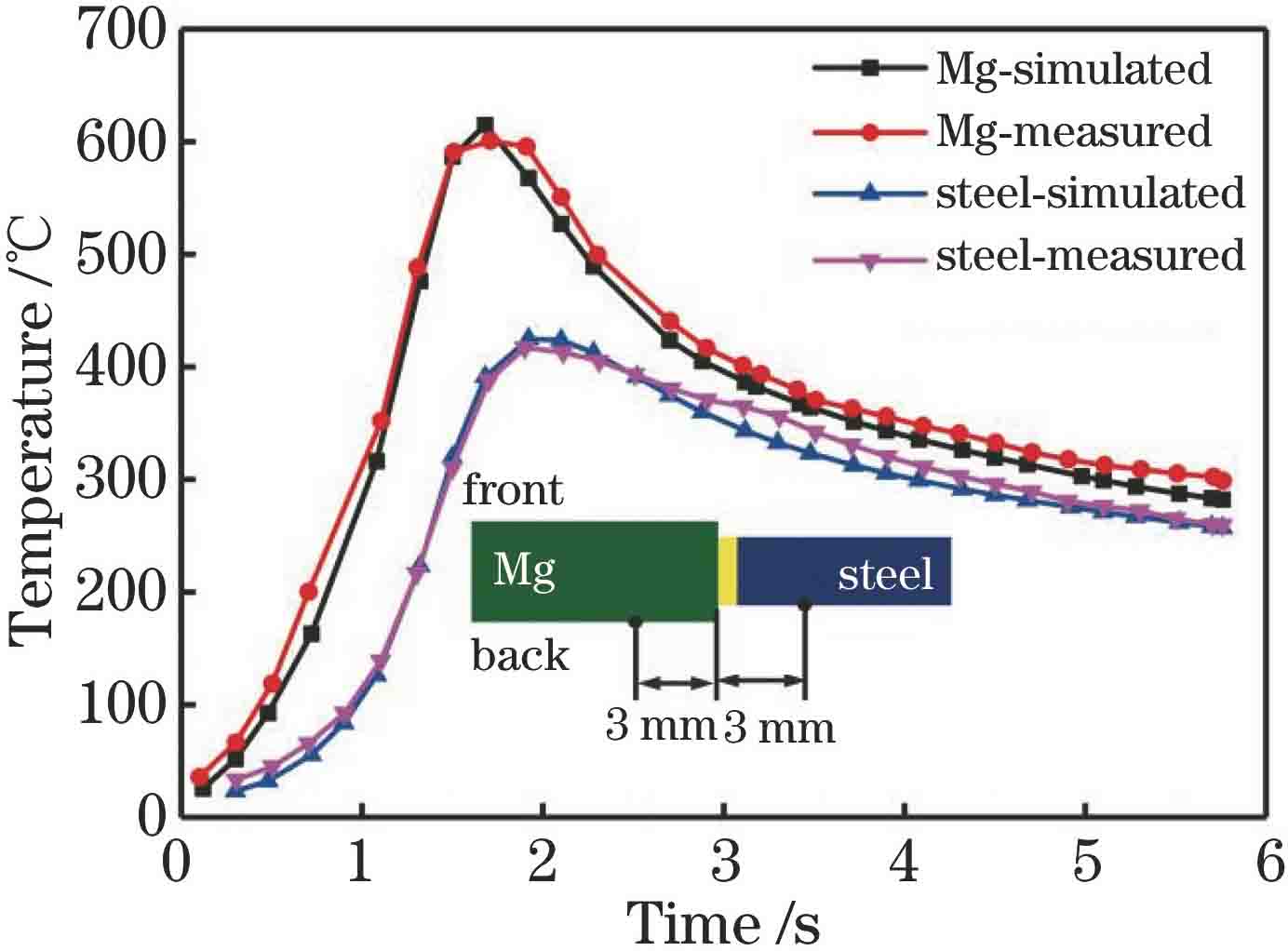

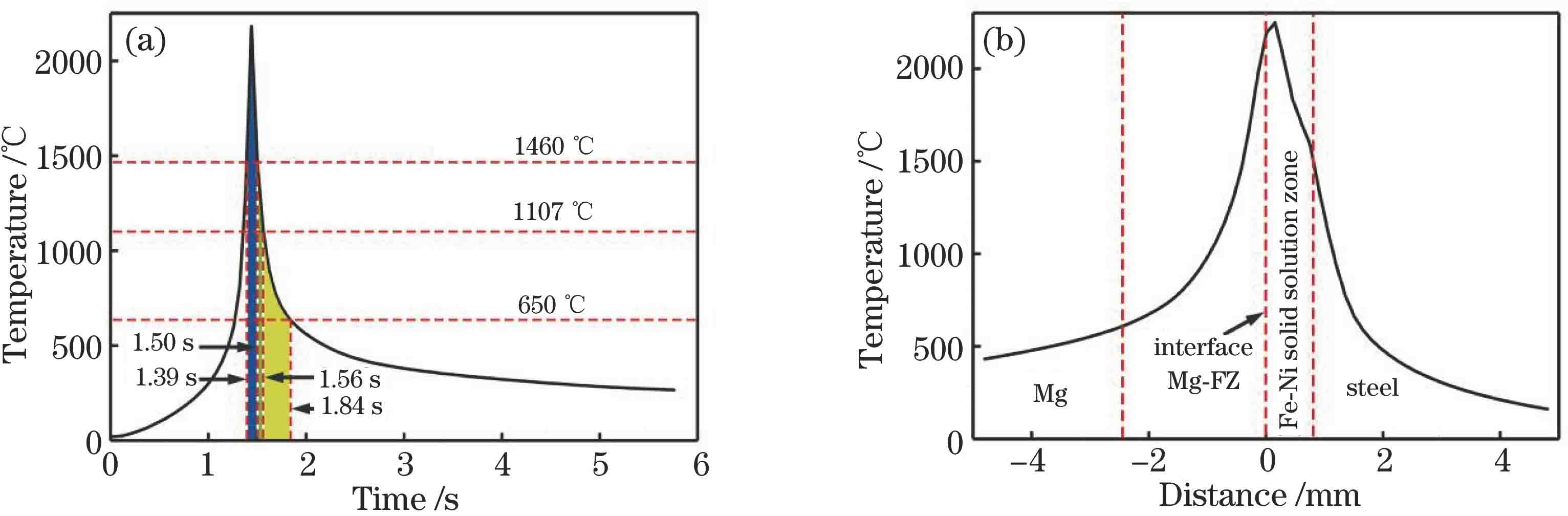

为了进一步对所建立的热源模型进行校核,选用K型热电偶对焊接热循环曲线进行测量,并将其与模拟结果进行对比,对比结果如

以上验证结果说明本文建立的热源模型可以用来对添加镍夹层的镁合金/钢激光诱导TIG电弧复合焊接过程的温度场进行计算。

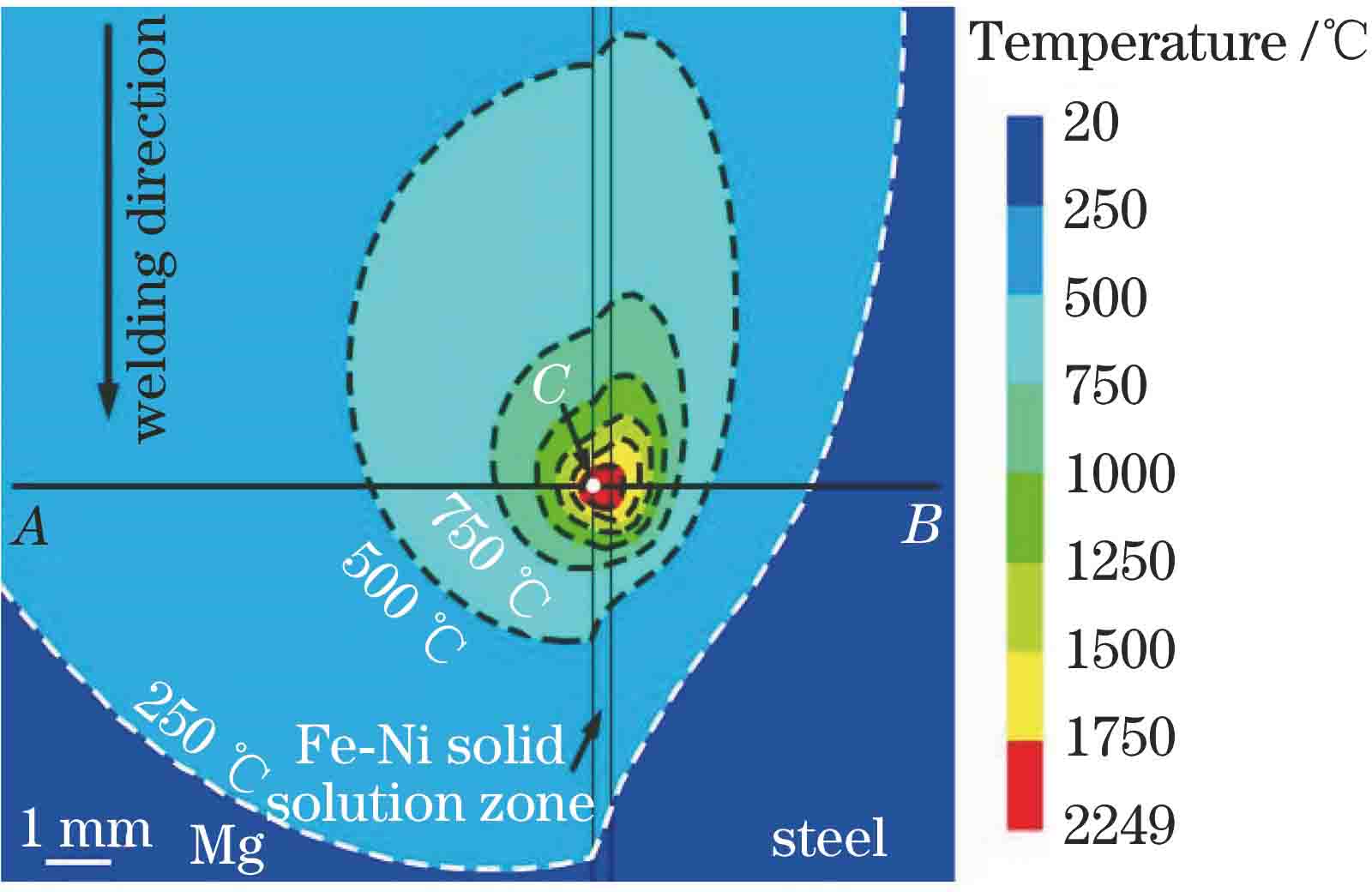

图 9. 热循环曲线。(a)图8 中界面位置C处的热循环曲线;(b)图8 中板材表面沿路径AB的温度分布

Fig. 9. Thermal cycle curves. (a) Thermal cycle curves at position C in Fig.8 ; (b) temperature distribution along path AB in Fig.8

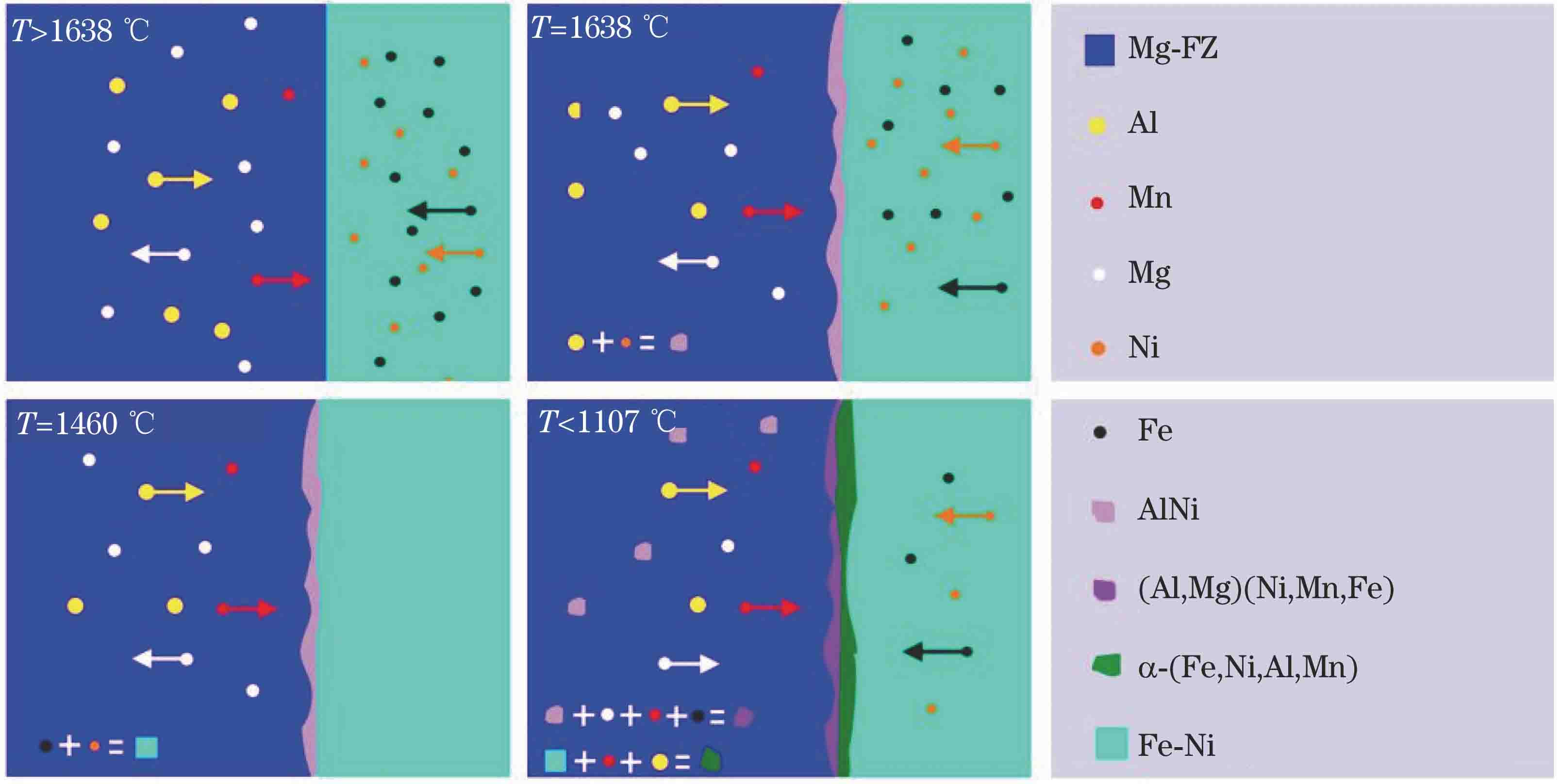

4.3 焊接过程分析

结合以上组织分析结果以及温度场模拟结果可以得到

5 结论

本文通过考虑激光与电弧之间的耦合效应及焊接过程中Fe-Ni固溶区的形成建立数值分析模型,然后对镁合金/钢激光诱导电弧复合焊接温度场及热循环曲线进行模拟计算,得到了以下结论:

1)模拟焊缝尺寸与实际尺寸的最大相对误差不超过6.0%,模拟热循环曲线与实测热循环曲线的拟合度约为95%,说明建立的热源模型对添加镍夹层的镁合金/钢激光诱导TIG电弧复合焊接过程的温度场计算有一定的指导作用。

2)镁合金和钢热物性参数的差异,导致等温线呈不对称分布,钢侧的温度梯度较镁合金侧大;接头的峰值温度可达2249 ℃,焊接高温作用于镍夹层及其邻近的钢母材,使其瞬时熔化,进一步促进了界面反应和元素扩散,为高熔点AlNi强化相、Fe-Ni固溶区以及双固溶体界面结构的形成提供了温度条件。

3)镁合金熔池的停留时间为0.28 s,可以保证液态镁合金在钢侧进行充分的润湿铺展,实现接头的良好成形;在镁合金熔池的搅拌作用下,纳米级AlNi相在镁合金焊缝中弥散分布,实现了焊缝区的弥散强化。

[1] 丁浩, 徐家乐, 谭文胜, 等. 磁场对激光焊接钢/铝异种金属焊缝性能的影响[J]. 中国激光, 2017, 44(9): 0902003.

[2] Wang X Y, Sun D Q, Sun Y. Influence of Cu-interlayer thickness on microstructures and mechanical properties of MIG-welded Mg-steel joints[J]. Journal of Materials Engineering and Performance, 2016, 25(3): 910-920.

[3] 谷晓燕, 朱开轩, 隋成龙, 等. 镁合金/钛合金脉冲激光焊接头的组织、性能调控[J]. 中国激光, 2020, 47(1): 0102005.

[4] 李俐群, 郭伟, 檀财旺. AZ31B镁合金/不锈钢异种合金双光束激光熔钎焊接特性[J]. 中国激光, 2012, 39(4): 0403002.

[5] 朱海霞, 曹睿, 李雅范, 等. 镁-裸钢板异种金属冷金属过渡熔钎焊连接机理[J]. 焊接学报, 2016, 37(5): 77-80.

Zhu H X, Cao R, Li Y F, et al. Joining mechanisms of cold metal transfer welding-brazing of Mg to bare steel[J]. Transactions of the China Welding Institution, 2016, 37(5): 77-80.

[6] 黄勇兵, 李建萍, 黄春平, 等. 镁和钢搅拌摩擦焊接头组织分析[J]. 焊接学报, 2013, 34(5): 67-70.

Huang Y B, Li J P, Huang C P, et al. Microstructure of friction stir welded joint of magnesium and steel[J]. Transactions of the China Welding Institution, 2013, 34(5): 67-70.

[7] Chen Y C, Nakata K. Effect of surface states of steel on microstructure and mechanical properties of lap joints of magnesium alloy and steel by friction stir welding[J]. Science and Technology of Welding and Joining, 2010, 15(4): 293-298.

[8] Wang X Y, Sun D Q, Yin S Q, et al. Microstructures and mechanical properties of metal inert-gas arc welded Mg-steel dissimilar joints[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(8): 2533-2542.

[9] Song G, Li T T, Chi J Y, et al. Bonding of immiscible Mg/steel by butt fusion welding[J]. Scripta Materialia, 2018, 157: 10-14.

[10] 胥国祥, 武传松, 秦国梁, 等. 激光+GMAW复合热源焊焊缝成形的数值模拟: 组合式体积热源的作用模型[J]. 金属学报, 2008, 44(6): 641-646.

Xu G X, Wu C S, Qin G L, et al. Numerical simulation of weld formation in laser+GMAW hybrid welding: combined volumetric distribution mode of hybrid welding heat source[J]. Acta Metallurgica Sinica, 2008, 44(6): 641-646.

[11] 刘剑, 樊丁, 陈秀娟, 等. 异厚度铝钢电弧辅助激光对接熔钎焊温度场和应力应变场数值模拟[J]. 焊接学报, 2018, 39(2): 33-38.

Liu J, Fan D, Chen X J, et al. Numerical simulation of temperature field and stress-strain field in brazed-fusion butt joint between aluminum alloy and galvanized steel with different thickness by arc-assisted laser[J]. Transactions of the China Welding Institution, 2018, 39(2): 33-38.

[12] 谭哲, 刘金水, 周惦武, 等. 双相钢/镁合金添加Sn箔激光热传导焊及数值模拟[J]. 中国有色金属学报, 2016, 26(7): 1427-1436.

Tan Z, Liu J S, Zhou D W, et al. Laser heat-conduction welding and numerical simulation of double phase steel/magnesium alloy with Sn foil[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(7): 1427-1436.

[13] 刘剑. 铝钢异厚金属电弧辅助激光对接熔钎焊的数值模拟[D]. 兰州: 兰州理工大学, 2016.

LiuJ. Numerical simulation of fusion-brazed butt joint between aluminum alloy and galvanized steel with different thickness by arc-assisted laser[D]. Lanzhou: Lanzhou University of Technology, 2016.

[14] Liu L M, Shi J P, Hou Z L, et al. Effect of distance between the heat sources on the molten pool stability and burn-through during the pulse laser-GTA hybrid welding process[J]. Journal of Manufacturing Processes, 2018, 34: 697-705.

[15] 张文钺. 焊接传热学[M]. 北京: 机械工业出版社, 1989.

Zhang WY. Heat transmission of welding[M]. Beijing: China Machine Press, 1989.

[16] 叶颖, 费鑫江, 李俊, 等. 钢/铝激光加热辅助搅拌摩擦焊接数值模拟研究[J]. 应用激光, 2018, 38(4): 601-609.

[17] 黄逸飞, 罗震, 敖三三, 等. 基于非对称热源的异种钢深熔TIG焊接数值模拟[J]. 机械工程学报, 2018, 54(2): 41-47.

Huang Y F, Luo Z, Ao S S, et al. Numerical simulation of keyhole TIG welding of dissimilar steels based on asymmetric heat source[J]. Journal of Mechanical Engineering, 2018, 54(2): 41-47.

[18] Song G, Li T T, Zhang Z D, et al. Investigation of unequal thickness Mg/steel butt-welded plate by hybrid laser-tungsten inert gas welding with a Ni interlayer[J]. Journal of Manufacturing Processes, 2017, 30: 299-302.

Article Outline

宋刚, 于培妮, 李涛涛, 刘黎明. 镁合金/钢激光诱导电弧复合焊接模拟及分析[J]. 中国激光, 2020, 47(6): 0602001. Song Gang, Yu Peini, Li Taotao, Liu Liming. Simulation and Analysis of Magnesium Alloy/Steel by Laser-Induced Arc Hybrid Welding[J]. Chinese Journal of Lasers, 2020, 47(6): 0602001.