激光微纳三维打印  下载: 2202次特邀综述

下载: 2202次特邀综述

1 引言

三维(3D)打印即增材制造技术,其使用材料累加的方法,能精确制造任意形状的3D器件,省去了制作模具的成本与时间,特别适用于小批量、短周期的零部件制造。随着科技的发展,很多领域都对3D打印的精度提出了较高的要求。如微流控芯片,它将实验室中的采样、处理、分析等功能整合到同一块芯片中,能够精确地控制实验过程、快速分析大量样品、减少样品和试剂的使用量,在临床诊断、化学生物学研究等方面应用广泛,而制备微流控芯片需要达到微米量级的加工精度[1-2]。又如光子晶体,它能在波长尺度上精确控制光的传播,可以用来制造新型的波导、激光器等微光学元件。用于可见光和近红外光的光子晶体,其晶格周期在百纳米量级,因而需要纳米加工制备[3]。

国内外研究人员已经开发出多种类型的微纳尺度3D打印工艺、打印材料和装备,并将其应用于多个领域。其中激光微纳3D打印技术的发展引人注目,比较有代表性的技术包括立体光固化成型、选择性激光烧结和双光子聚合。立体光固化成型和选择性激光烧结都是上世纪80年代发明的3D打印技术[4-6],经过不断改进,加工精度都达到了微米量级,已经接近光束的衍射极限[7-8]。随着激光器功率的增加,双光子吸收三阶非线性过程更容易发生[9],双光子聚合技术应运而生[10]。得益于双光子吸收的特点,双光子聚合可以突破衍射极限,直接制备3D结构。目前其特征尺寸优于25 nm,小于激光波长的1/50[11-12]。双光子聚合技术是唯一达到纳米精度的激光3D打印技术[13]。

本文将分三个部分,分别介绍激光微纳3D打印原理、双光子聚合的应用和用于双光子聚合的焦场整形。

2 激光微纳3D打印原理

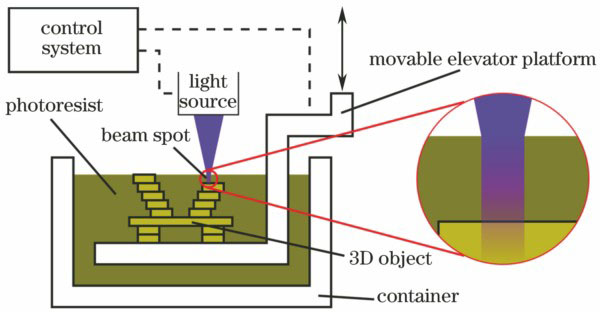

2.1 立体光固化成型

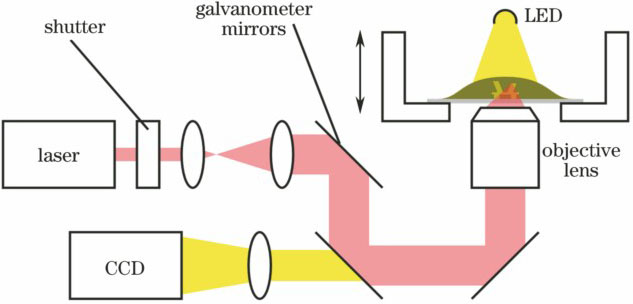

立体光固化成型利用光致聚合实现结构成型,由Hull[4]和Andre等[5]分别提出。由于立体光固化成型过程是通过单光子吸收引发的聚合,光束在光刻胶中衰减迅速,能量难以深入到内部,只能在表面起到固化的作用,因此需要通过控制光斑位置及液面高度来逐层固化。立体光固化成型的示意图如

在实际操作中,光刻胶流动对微结构的破坏随尺度的缩小而变得明显,底加工时微结构与透明板之间的作用力、光刻胶的不均匀性及平移台在XYZ方向的误差都会阻碍加工精度的提高。1993年,Ikuta等[7]将立体光固化成型的加工精度提高到了微米量级,得到的最小特征尺寸达到横向5 μm、纵向3 μm。1999年,Zhang等[14]将立体光固化成型的特征尺寸缩小到了1.2 μm。但是,受到单光子衍射极限的限制,加工精度无法小于光斑大小,立体光固化成型的加工精度难以突破微米量级。

使用动态面投影取代逐点扫描可以大大提高加工速度。 Tumbleston等[15]提出了连续液面制造(CLIP)技术,该技术能以每小时几百毫米的速率从光刻胶中拉出复杂的立体结构,将零部件的生成时间由数小时降低到数分钟。通过提高薄膜元件透气率等方法,CLIP技术的加工速度还有继续提高的潜力[16]。立体光固化成型还可通过掺入相应粉末拓展到陶瓷[14]、金属[17]等材料的加工。

虽然立体光固化成型难以加工某些特殊结构、分辨率也难以小于微米量级,但是凭借其低成本、高加工速度的优势,立体光固化成型成为激光3D打印技术的主流,而且在降低成本、提高加工速度、扩大材料应用范围等方面还有发展潜力。

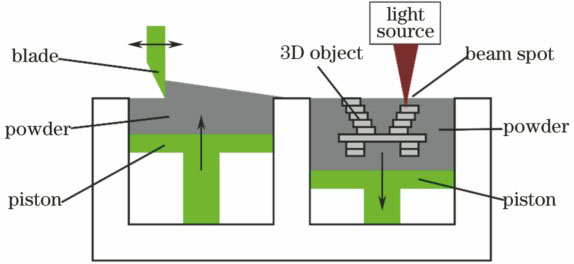

2.2 选择性激光烧结

选择性激光烧结也叫激光选区烧结,其利用激光将粉末状材料烧结成整体,由Deckard[6]在1986年提出。与立体光固化成型类似,选择性激光烧结中激光能量在粉末状材料中的衰减迅速,只能烧结粉末状材料的表面。选择性激光烧结的示意图如

在提高选择性激光烧结精度的过程中,最主要的问题是控制粉末颗粒大小和每层粉末的平整度。粉末颗粒尺寸缩小后,金属氧化的速率增加,粉末的吸湿能力增加,颗粒之间的相互作用力会超过重力的大小,颗粒易成团从而影响粉末表面的平整度。2003年,Ebert等[8]在实验中使用了钨、铝、铜、银等金属粉末,通过充入保护气体延缓金属氧化,并利用刮刀平整粉末表面,将选择性激光烧结的加工精度提高到了微米量级,经过一系列工艺改进,其特征尺寸降低到30 μm以下,且最小粗糙度达到3.5 μm。

选择性激光烧结的可用材料较多,除上文中提到的金属类材料外,也可以使用陶瓷、玻璃等材料;还可以在加工时分层交替使用相互兼容的材料,从而使连接更加牢固[18]。选择性激光烧结在复杂的金属3D结构加工领域具有广阔的发展空间。

2.3 双光子聚合

双光子聚合利用双光子吸收的特性,可在光刻胶内部的任意区域进行聚合。

2) 双光子吸收中两个光子的能量能使分子由基态激发到激发态,吸收强度正比于光强的平方,只有光强足够大的焦点附近才有显著的双光子吸收现象,因此聚合单元可以远小于波长。这样,双光子聚合能够将聚合区域限制在焦点附近,通过移动焦点或样品可直接实现纳米尺度的3D打印。

1997年,Maruo等[10]利用双光子聚合制备微米量级的3D螺旋结构。

2001年,Kawata等[11]将双光子聚合加工分辨率降低到了120 nm,突破了光束衍射极限(400 nm),如

改进双光子聚合技术也能缩小加工的特征尺寸。2009年,Li等[20]利用光致退激分辨率增大(RAPID)技术,实现了二十分之一光波长大小的特征尺寸。引发剂分子被激发后,经过系间穿越到三重态,再由三重态形成的自由基引发聚合反应,故只要在系间穿越发生之前使分子退激,就能阻止光聚合反应。在RAPID技术中,一束脉冲激光在光刻胶中激发引发剂、产生聚合反应,另一束连续激光在光刻胶中退激引发剂、阻止聚合反应的发生。这种光致退激的技术提高了引发聚合反应的阈值和加工的分辨率。另外,也有报道称,引入径向偏振的矢量光束能够缩小特征尺寸[21]。

双光子聚合具有纳米量级的打印精度,并且天然具备真3D加工优势,在微光学元件、微流控芯

片、生物组织工程等领域展现出巨大的应用潜力。但是,双光子聚合直写加工也存在材料较单一、加工速度较慢等问题,还需继续改进。

3 双光子聚合的应用

3.1 微光学器件

双光子聚合的特征尺寸小于可见光波长,使加工微透镜成为可能。2006年,Guo等[22]提出了可变层厚的环形扫描方式,相对于传统固定层高、固定扫描轨迹的方式,利用这种新的扫描方式制作的微透镜表面更平滑,能够实现聚焦和成像。双光子聚合能够单独调整微透镜阵列中每一个微透镜的参数。2015年,Tian等[23]报道了一种内部焦距不同的微透镜阵列,其能够应用在光场曲率校正和实时3D成像领域。双光子聚合能够在不同的基底上打印,非常灵活。2016年,Gissibl等[24]在光纤端面上加工了消像差微透镜组,如

双光子聚合还可用于加工光学微腔。2010年,Liu等[25]提出利用双光子聚合技术加工回音壁模式谐振微腔,如

![(a)回音壁模式光学微腔及(b)表面粗糙度[25]](/richHtml/lop/2018/55/1/011411/img_7.jpg)

图 7. (a)回音壁模式光学微腔及(b)表面粗糙度[25]

Fig. 7. (a) Whispering-gallery-mode optical microcavity and (b) surface roughness[25]

腔,实现了微腔激光器的功能。

1999年,Sun等[27]利用双光子聚合加工光子晶体,在红外区域观察到了明显的带隙效应。通过引入特殊的晶格结构,光子晶体还能控制光束的传播。2014年,Digaum等[28]使用双光子直写技术制造出了晶格取向随位置变化的光子晶体,能够引导光束偏转90°,如

3.2 微机械

微机械在通信、医药和能源等领域应用广泛。一般情况下,微机械拥有可移动的微型元件,这些元件没有支撑结构,很多3D打印技术难以完成。在双光子聚合中,光刻胶内部无机械结构,不会发生相对流动,高粘滞性的光刻胶能够支撑可移动的微型元件,使微机械的加工成为可能[29]。

光束驱动的微机械在生物工程领域具有应用潜力。2003年,Maruo等[30]制备了光束驱动的亚微米探针,如

双光子聚合的磁性微机械也能通过磁场驱动。2010年,Xia等[32]将化学修饰后的Fe3O4纳米粒子和光致抗蚀剂组成新型铁磁性树脂,制造了用磁场驱动的微型弹簧和微型涡轮机,如

![光束驱动的微探针。(a)扫描电子显微镜图;(b)示意图[30]](/richHtml/lop/2018/55/1/011411/img_9.jpg)

图 9. 光束驱动的微探针。(a)扫描电子显微镜图;(b)示意图[30]

Fig. 9. Micro-needle driven by light beam. (a) Scanning electron microscopy image; (b) schematic[30]

3.3 细胞组织支架

双光子聚合广泛用来制备细胞培养的3D支架。2008年,Tayalia等[33]提出了一个制备支架和培养细胞的方案,并利用3D成像技术研究了支架内部孔径对细胞迁移速度的影响。2011年,Gittard等[34]利用多焦点双光子聚合加工了细胞支架,如

双光子聚合还能调节细胞形态。2017年,Buch-Månson等[35]研究了纳米柱阵列对NIH3T3细胞行为的影响,如

4 用于双光子聚合的焦场整形

加工速度慢一定程度上限制了双光子聚合直写制备的应用。为了提高加工速度,近年来学者们提出了多焦点、3D结构化光强分布等焦场整形技术。

2005年,Kato等[36]利用微透镜阵列生成了多个焦点,并行制造微螺旋结构以提高双光子聚合加工速度。这种使用微透镜阵列的方法,适用于大规模的平行打印,但是微透镜之间的位置固定,平行打印的空间周期必须与微透镜的空间周期相同,不能灵活变化。

焦场整形使用空间光调制器等设备调制进入物镜的光束的振幅、相位,控制焦场的光强分布,具有灵活可变的特点。焦场整形不仅能够增加焦场中焦点的数量,还能够实现3D结构化的焦场光强分布,是目前研究的一个热门领域。

4.1 多焦点

多焦点是焦场整形的简单应用,因为相邻焦点之间距离较大,相互影响较弱,可以使用迭代算法灵活控制焦点的空间分布。2008年,Jenness等[37]利用空间光调制器控制焦点数量及位置,演示了同时加工4个3D金字塔结构。随着研究的深入,用空间光调制器生成的焦点数量不断增加。2011年,Lin等[38]在德拜模型中使用迭代方法,生成了高质量的单层多焦点阵列,可同时打印多达200个点,快速制备了周期为3.5 μm的光子晶体。对焦点强度要求较高的微透镜也能使用多焦点技术制备。2013年,Hu等[39]运用多焦点技术,提高了非球面微透镜的加工速度,可以同时直写64个微透镜。

空间光调制器能够在加工过程中独立精确控制每一个焦点,对于没有平移对称性的加工目标,多焦点技术同样适用。2010年,Obata等[40]利用空间光调制器控制多焦点双光子聚合,空间光调制器加载全息图调制光场生成多焦点,动态改变全息图能动态调节每个焦点的开关、强度和横向偏移,使多焦点双光子聚合技术能够制造对称和不对称的复杂3D结构。2014年,Vizsnyiczai等[41]利用空间光调制器控制多个焦点的独立3D移动,全息图由显卡加速实时生成、并加载到空间光调制器上,示范了同时控制5个焦点的移动,在不移动样品与物镜相对位置的情况下,完成了十二面体框架的加工。具有特殊对称性的加工目标,还可以使用模式叠加的办法生成多焦点。2017年,Yang等[42]运用叠加的贝塞尔光束,在焦平面附近实现了环形分布的多焦点模式,通过动态控制焦斑的数量及焦斑的直径和旋转,实现了3D微纳结构的制备。

4.2 3D结构化焦场光强分布

实现3D结构化的焦场光强分布,通过单次曝光加工出特定的3D结构,节约了逐点扫描的时间。焦场作为光的传播场,不同深度的光场分布会相互影响,如果完全限定一个平面的光场分布,其他平面的光场分布就能通过光的衍射理论确定,因此焦场的3D结构光强分布受限于物理规律不能任意给定。

在双光子聚合中,一般通过已知的光束传播模式和已有的光学元件,在焦场生成特定的3D图案,实现快速3D打印。2014年,Zhang等[43]模仿菲涅耳透镜,设计出半径大小可调的管状焦场,并加工出相应的微结构阵列。焦点整形和多焦点组合使用,可以提高加工能力。2013年,Lin等[44]将多焦点技术应用到涡旋光束上,将单个开口环形貌的焦点扩展成多个,同时加工了24个开口环结构。

通过优化焦场分布改进聚合结构,将拉盖尔-高斯光束等权重线性叠加,能够得到双螺旋形貌的焦场分布,加工出具有光学手性的螺旋超材料[45]。但是这样直接叠加得到的焦场旁瓣光较强,会把双螺旋的两个主瓣粘连在一起。为了使双螺旋结构旋转更多且保证两个主瓣分离,刘力谱等[46]利用双高斯函数和阶跃函数作为优化函数,增强了主瓣中心光强、减弱了旁瓣光强,得到了符合要求的纯相位板,制备出高螺旋圈数且无粘连的双螺旋微结构,如

![聚合双螺旋微结构的扫描电子显微镜图。 (a)双螺旋微结构阵列;单个双螺旋微结构的(b)顶视图和 (c)侧视图[46]](/richHtml/lop/2018/55/1/011411/img_13.jpg)

图 13. 聚合双螺旋微结构的扫描电子显微镜图。 (a)双螺旋微结构阵列;单个双螺旋微结构的(b)顶视图和 (c)侧视图[46]

Fig. 13. Scanning electron microscopy images of polymerized double-helix microstructures. (a) Array of double-helix microstructures; (b) top view and (c) side view of single double-helix microstructure[46]

5 结束语

在科学技术突飞猛进的今天,很多研究领域都对3D打印技术提出了更多更高的需求。虽然以双光子聚合为代表的具有纳米精度的激光3D打印技术还在发展期,只能实现形状加工和功能掺杂,但它在光学微器件、微机电系统、生物组织工程等领域已经发挥了不可替代的作用。未来激光微纳3D打印会继续沿着更高的加工精度、更快的加工速度和更复杂的材料功能等方向发展。

[2] Duncombe T A, Tentori A M, Herr A E. Microfluidics: reframing biological enquiry[J]. Nature Reviews Molecular Cell Biology, 2015, 16(9): 554-567.

[3] Joannopoulos JD, Johnson SG, Winn JN, et al.Photonic crystals: molding the flow of light[M]. 2nd edtion. Princeton: Princeton University Press, 2008.

[4] Hull C W. Apparatus for production of three-dimensional objects by stereolithography: US4575330[P].1986-03-11.

[5] Andre JC, Mehaute AL, Witte O D. Device for producing a model of an industrial part: FR2567668[P].1986-01-17.

[6] Deckard C R.Method and apparatus for producing parts by selective sintering: US4863538[P].1989-09-05.

[7] IkutaK, HirowatariK. Real three dimensional micro fabrication using stereo lithography and metal molding[C]// Proceedings of the IEEE Micro Electro Mechanical Systems Conference, 1993: 42- 47.

[8] EbertR, RegenfussP, KloetzerS, et al. Process assembly for μm-scale SLS, reaction sintering, and CVD[C]. SPIE, 2003, 5063: 183- 188.

[16] 林宣成, 刘华刚. 连续液面成型3D打印技术及建筑模型制作[J]. 光学学报, 2016, 36(8): 0816002.

[23] Tian Z N, Yao W G, Xu J J, et al. Focal varying microlens array[J]. Optics Letters, 2015, 40(18): 4222-4225.

[26] Tomazio NB, de BoniL, Mendonça CR. Low-threshold Rhodamine B doped microlasers fabricated via two-photon polymerization[C]// Frontiers in Optics, 2017: FTh3A. 3.

[34] Gittard S D, Nguyen A, Obata K, et al. Fabrication of microscale medical devices by two-photon polymerization with multiple foci via a spatial light modulator[J]. Biomedical Optics Express, 2011, 2(11): 3167-3178.

[46] 刘力谱, 张世杰, 杨宏, 等. 双螺旋微结构的双光子聚合制备[J]. 中国激光, 2017, 44(1): 0102006.

Article Outline

杨栋, 刘力谱, 杨宏, 龚旗煌, 李焱. 激光微纳三维打印[J]. 激光与光电子学进展, 2018, 55(1): 011411. Yang Dong, Liu Lipu, Yang Hong, Gong Qihuang, Li Yan. Laser Micro-Nano Three-Dimensional Printing[J]. Laser & Optoelectronics Progress, 2018, 55(1): 011411.

![(a)单光子与(b)双光子激发的荧光[19]](/richHtml/lop/2018/55/1/011411/img_3.jpg)

![微米牛[11]](/richHtml/lop/2018/55/1/011411/img_5.jpg)

![光纤端面上的透镜组[24]](/richHtml/lop/2018/55/1/011411/img_6.jpg)

![晶格取向随位置变化的光子晶体[28]](/richHtml/lop/2018/55/1/011411/img_8.jpg)

![微型涡轮机[32]](/richHtml/lop/2018/55/1/011411/img_10.jpg)

![细胞支架[34]](/richHtml/lop/2018/55/1/011411/img_11.jpg)

![纳米柱阵列上的NIH3T3细胞 [35]](/richHtml/lop/2018/55/1/011411/img_12.jpg)