衍射微透镜注塑成型工艺参数优化及误差补偿  下载: 961次

下载: 961次

1 引言

衍射微透镜可以使光学系统具有体积小、元件数量少、重量轻等优势,这些独特的优势使衍射微透镜具有重大应用价值[1-3]。目前,衍射微透镜的主要加工方法有光刻和单点金刚石车床直接加工,但是光刻只能加工平面基底,直接加工又会面临加工成本高、效率低的问题。注塑成型技术具有经济效益好、效率高、产品设计复杂实用等优点,被广泛用在医疗[4]和移动通信[5]等众多领域。通过注塑成型技术实现高精度塑料衍射微透镜的快速制造是非常有必要的。Carvalho等[6]研究表明利用注塑成型复制具有连续微结构和特征尺寸为微米和亚微米级别的光学元件是可行的。Holthusen等[7]通过快刀伺服金刚石车削工艺加工衍射微结构并进行注塑成型研究,研究发现材料对微结构的复制度有显著影响,在三种材料中聚甲基丙烯酸甲酯(PMMA)材料可获得最佳复制度,但成型误差仍然较大。Lee等[8]研究了成型条件对微透镜阵列复制度的影响,结果表明微结构复制度高度依赖于成型参数。衍射微透镜的成型精度比普通的非球面透镜更加难以控制,这是因为塑料填充衍射微结构时会有更复杂的流动和填充过程[9-10]。有学者对不同尺寸的衍射微结构进行注塑成型研究,结果显示注塑成型衍射微透镜的微结构高度与周期宽度存在10%或更大的误差[11-12],这些误差严重影响衍射微透镜的衍射效率及应用[13]。

由于塑料衍射微透镜的成型精度受众多因素影响,其工艺方案的研发成本高且耗时长,数据显示研究人员的工作多集中在成型过程中的参数优化部分[14-15],因此有必要对注塑工艺及成型缺陷进行更深入的研究。为了利用注塑成型制造高精度的塑料衍射微透镜,本文分析了不同的影响因素对衍射微透镜成型质量的影响,通过一种多目标优化方法获得最佳工艺参数组合。研究了微结构成型误差的主要来源,建立误差补偿模型并提高微结构成型精度。

2 衍射微结构设计和优化方法

2.1 衍射微结构设计

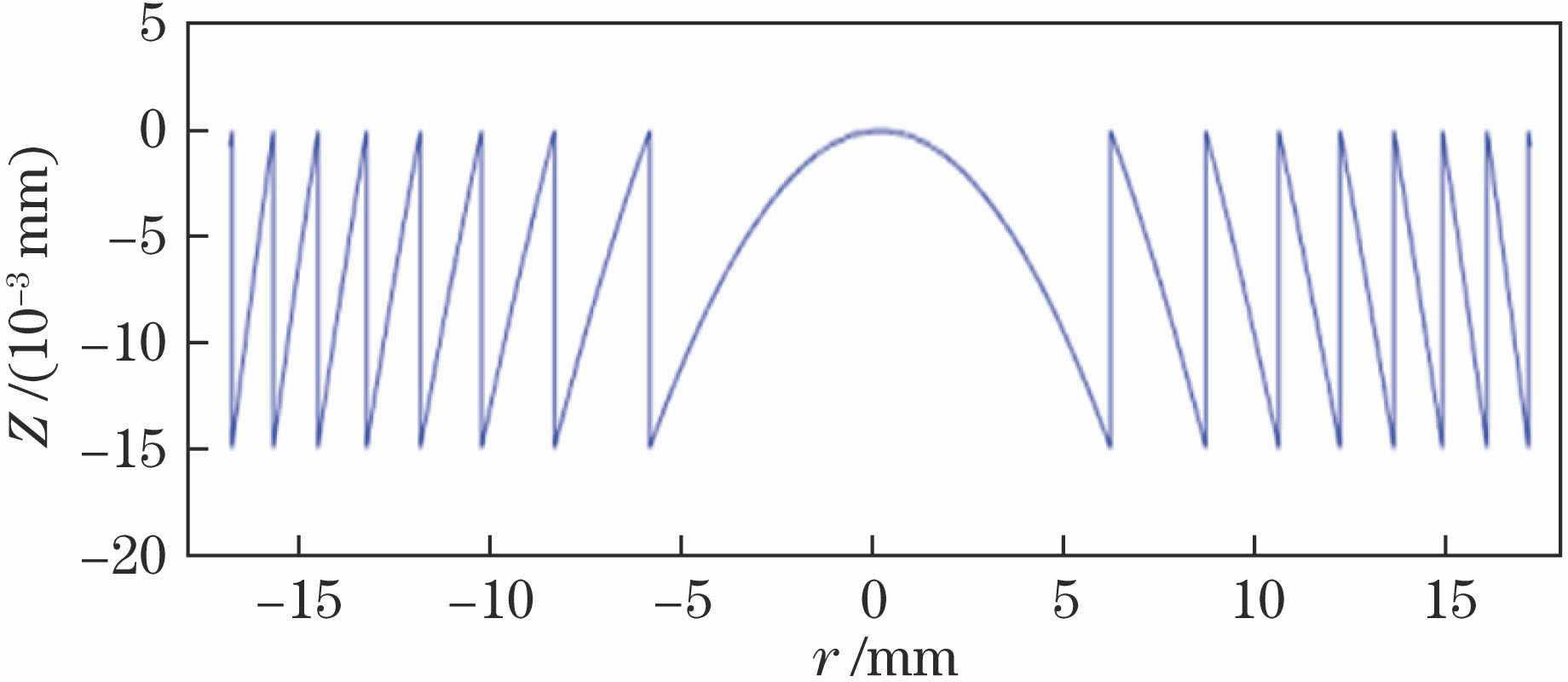

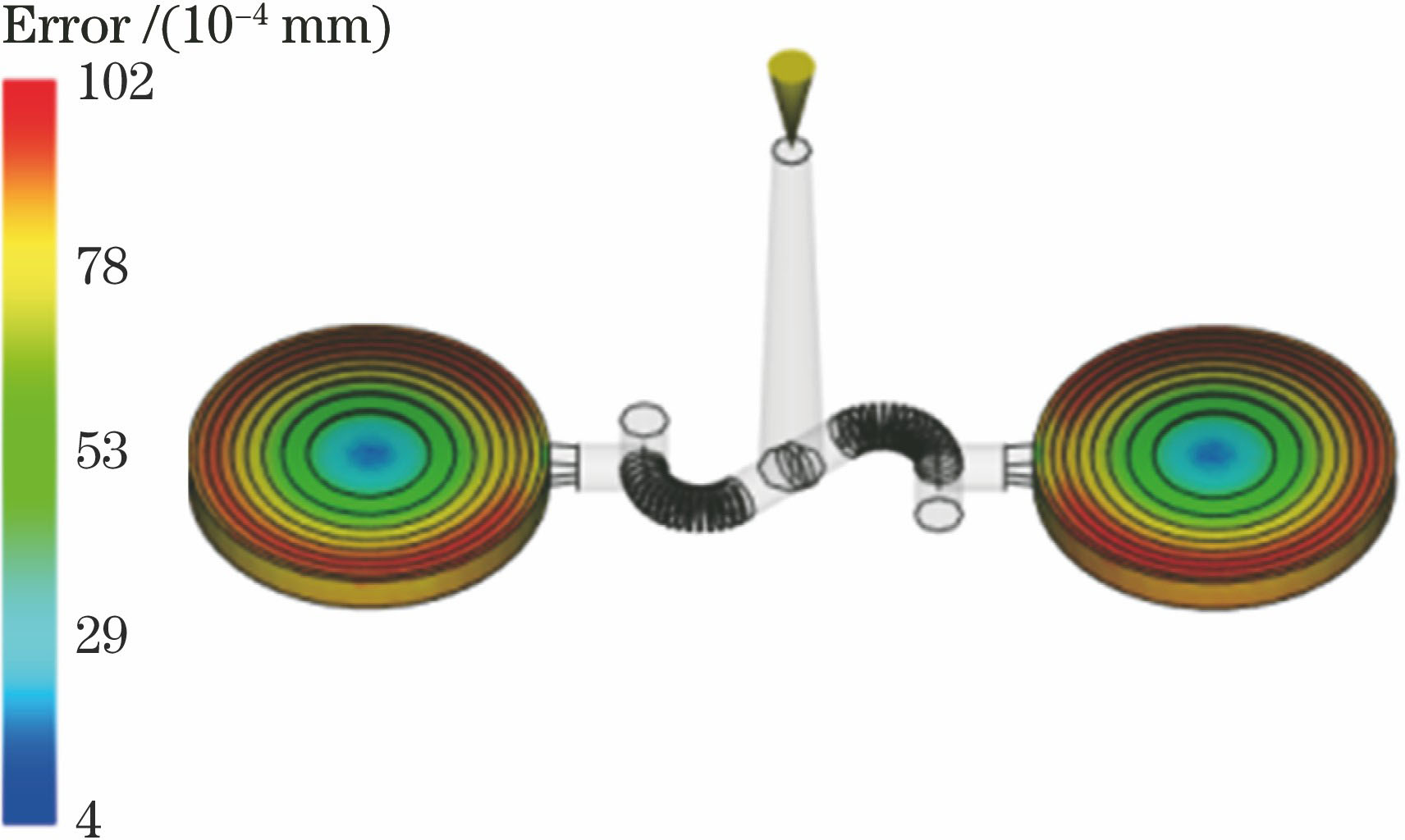

衍射微透镜由于其特殊色散性质、平像场性质、温度稳定性质及任意相位性质在可见光和红外光学系统中得到广泛应用,一般衍射微透镜的微结构高度为几微米到几十微米。设计了一个微结构高度为1.08 μm的衍射面用于注塑成型实验。利用商业软件Moldflow获得衍射微透镜的模拟结果,由于软件无法有效分析过小的微结构填充和变形情况,而实际生产中塑件的收缩变形是在径向和轴向按比例进行的,所以把微结构高度按一定比例放大后进行仿真,计算得到实际高度的收缩量。衍射微透镜的外径为38 mm,中心厚度为4 mm。透镜的一侧是平面,另一侧是衍射面,衍射面型如

2.2 优化方法

该实验通过两个步骤提高微结构的成型精度。第一步,确定需要考虑的工艺参数,并在Taguchi法下利用Moldflow商业软件进行模拟并获得衍射微结构的变形结果。再利用方差分析(ANOVA)确定各工艺参数对微结构成型质量的影响,最后通过加权综合评分法对微结构注塑成型进行多目标优化,获得最优参数组合。第二步,分析衍射微结构成型误差的主要来源和原因,提出误差补偿模型并进行实验验证,最终实现高精度塑料衍射微透镜的制造。

3 优化过程和结果讨论

3.1 优化过程

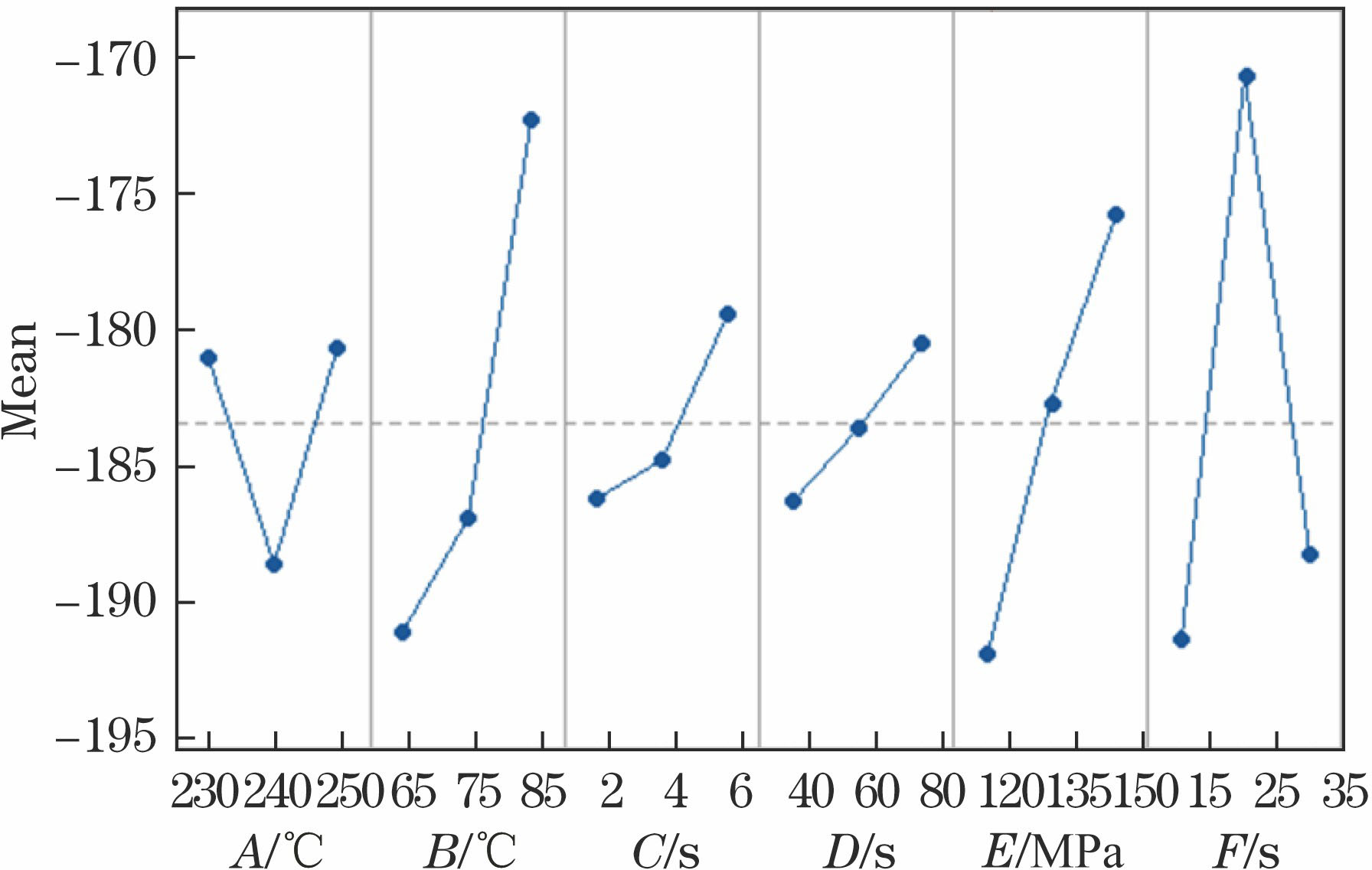

在第一阶段,基于材料特性确定实验中需要考虑的工艺参数和参数水平。为了深入分析工艺参数和参数水平对衍射微结构注塑成型的影响,通过单因素实验筛选各工艺参数后确定需要考虑的六个控制因素和三个因素水平,如

表 1. 正交实验的控制因素和因素水平

Table 1. Control factors and factor levels of Taguchi experiment

|

在仿真分析阶段进行L27(36)的正交实验,将

式中:fij为响应目标的信噪比;yi为两个响应目标值;n为实验重复次数。

由于方差分析不能对多个响应目标进行参数优化,所以有必要建立一种多目标优化工艺参数的方法。通过加权综合评分法将多目标问题转化为单一目标,实现对多目标的工艺参数优化。加权综合评分值计算公式为

式中:ρj为权因子系数。由于两个响应目标由衍射微透镜的径向和轴向变形结果获得,且具有相同的数量级,因此不需要再进行量纲的统一。权因子系数计算公式为

式中:εj为fij对成型质量的影响系数;fijmax、fijmin为响应目标信噪比的最大、最小值。对于衍射微透镜来说,微结构高度误差和周期宽度误差对微结构成型精度和衍射效率都有重要影响,单层衍射微透镜的周期宽度误差与微结构高度误差对衍射效率变化的影响趋势基本一致[16],使影响系数ε1=ε2=0.5。最后由(2)式计算得到的加权综合评分值如

表 2. L27(36)正交实验数据和信噪比

Table 2. Orthogonal test data and signal-to-noise ratio for L27(36)

|

3.2 结果和讨论

方差分析通常用于识别控制因素的影响。

表 3. 高度误差信噪比的方差分析

Table 3. ANOVA of signal-to-noise ratio for height error

|

表 4. 周期误差信噪比的方差分析

Table 4. ANOVA of signal-to-noise ratio for period error

|

表 5. 加权评分价值均值响应

Table 5. Mean value response of weighted evaluation values

| ||||||||||||||||||||||||||||||||||||||||||||||||

4 微结构误差补偿

衍射效率对于衍射微透镜的实际应用至关重要,一般要求中心波长处实测的衍射效率高于95%。由于微结构高度误差、周期宽度误差、表面粗糙度及衍射微结构的侧面倾斜等都会降低衍射效率,所以一般要求单层衍射微透镜的微结构高度和周期宽度误差小于7%,由误差造成衍射效率的下降小于2%。成型误差的存在严重影响衍射效率的提高,研究中发现微结构成型误差的主要来源有两个,一是型芯加工误差和模具结构,二是塑料注塑成型后的固有收缩。因此提出了一种对收缩误差和型芯加工误差的补偿模型,对衍射微透镜的误差进行补偿并通过注塑实验进行验证。

4.1 误差补偿模型

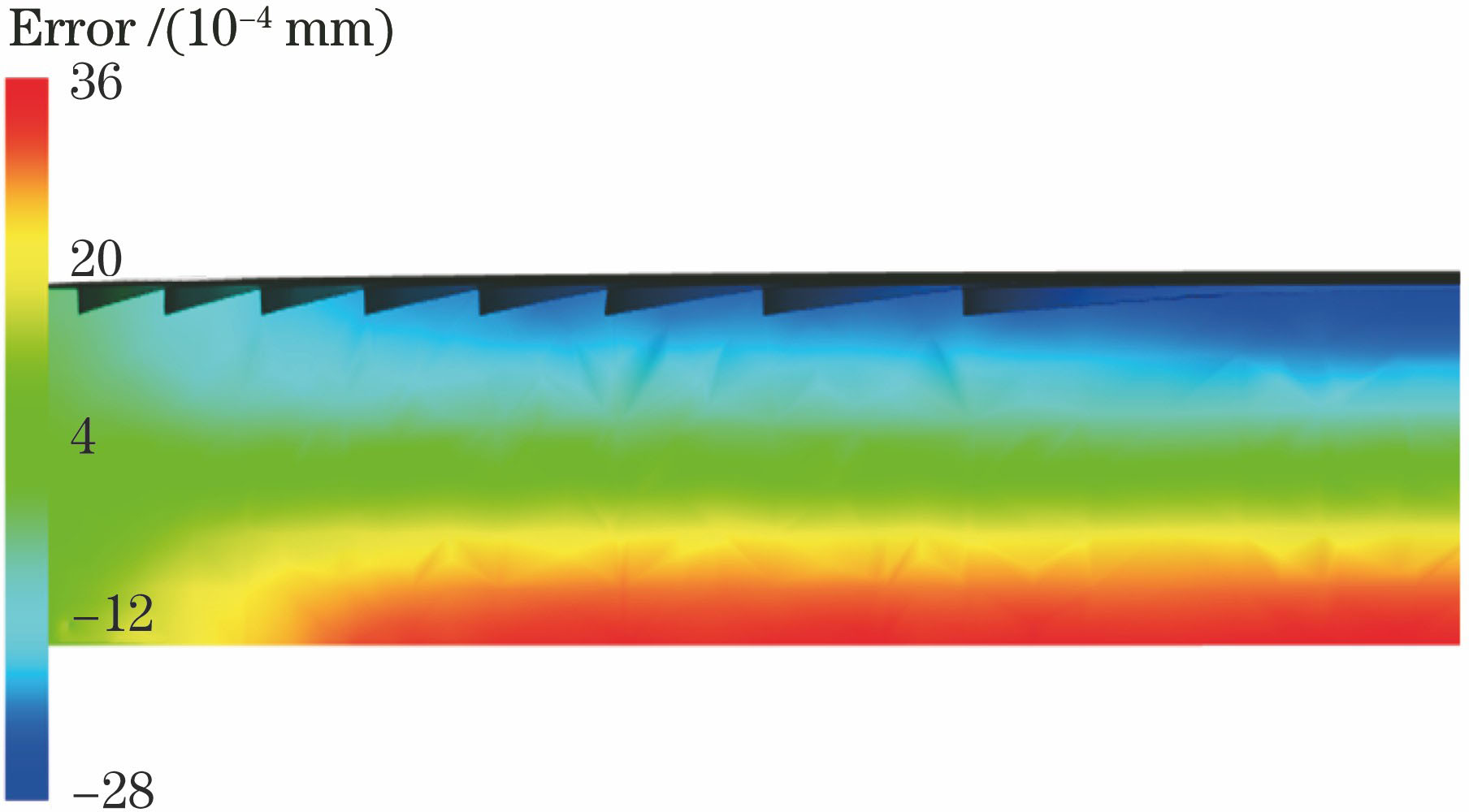

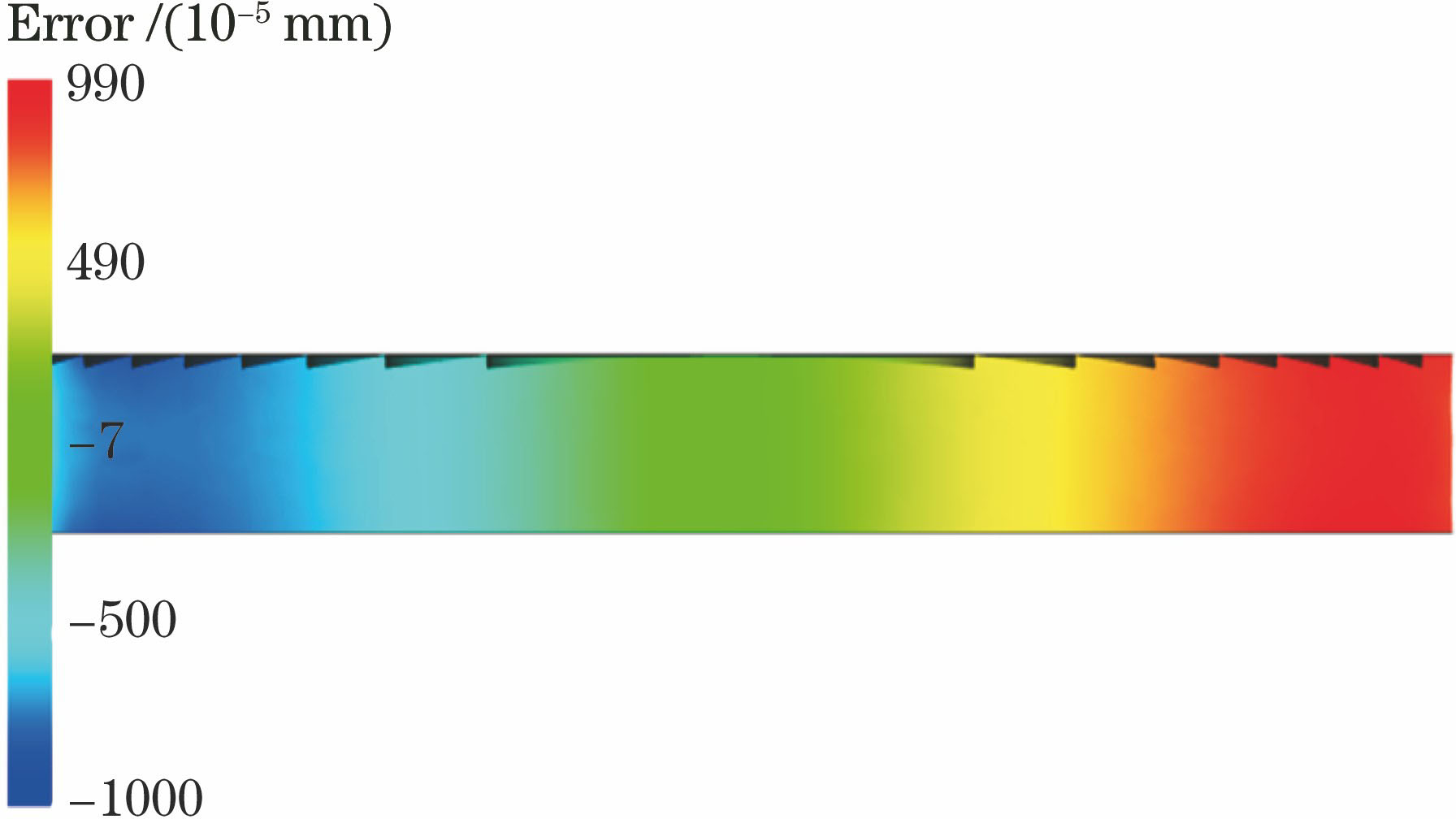

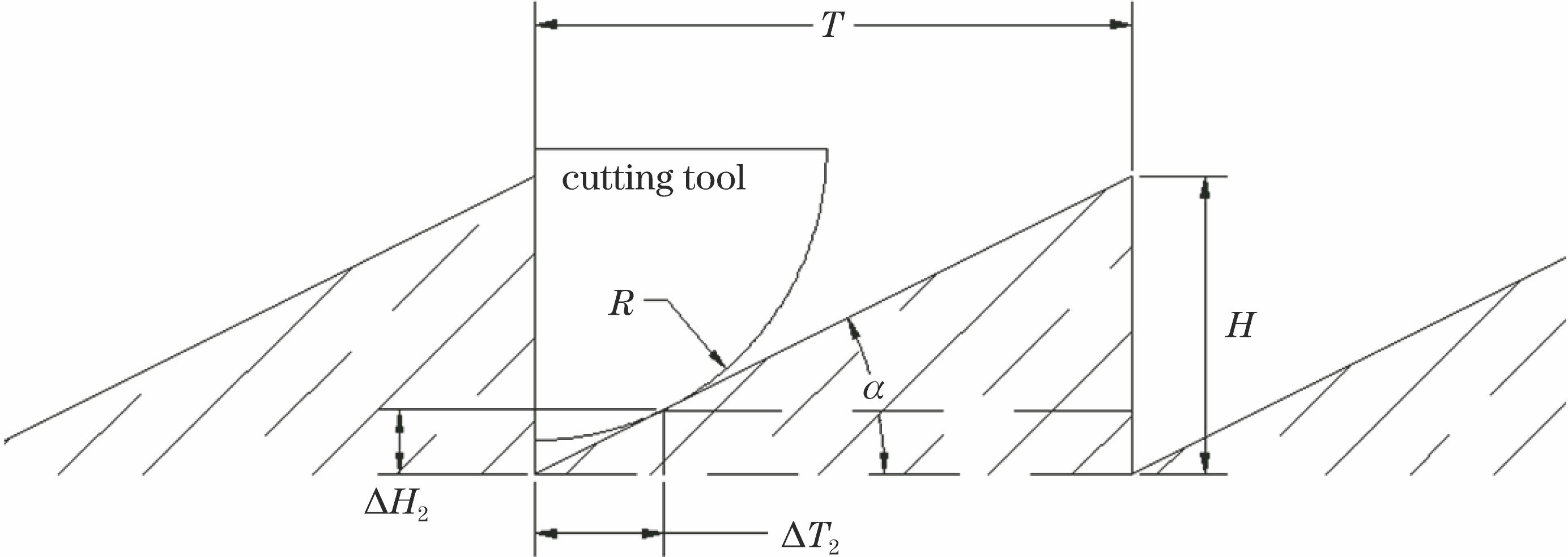

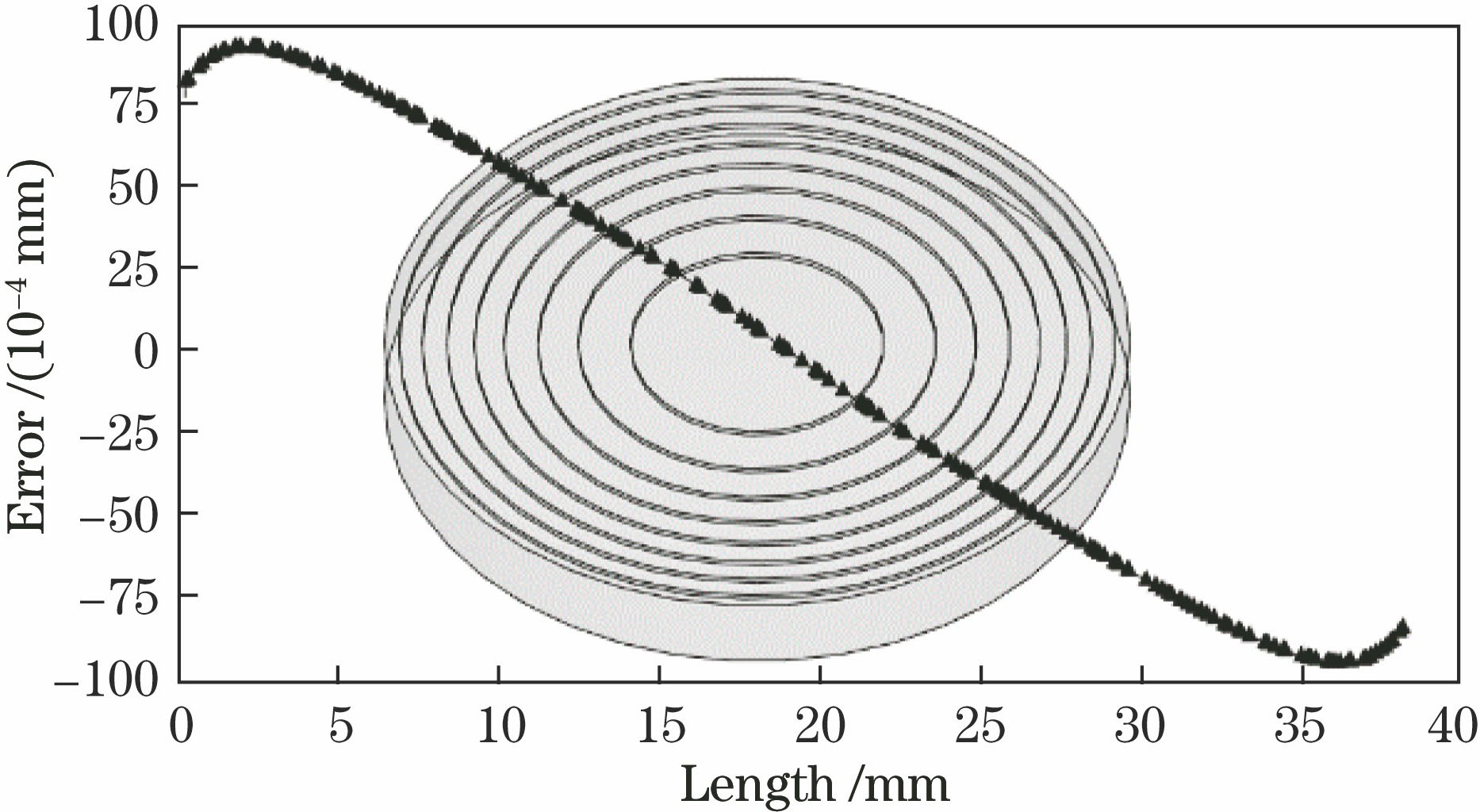

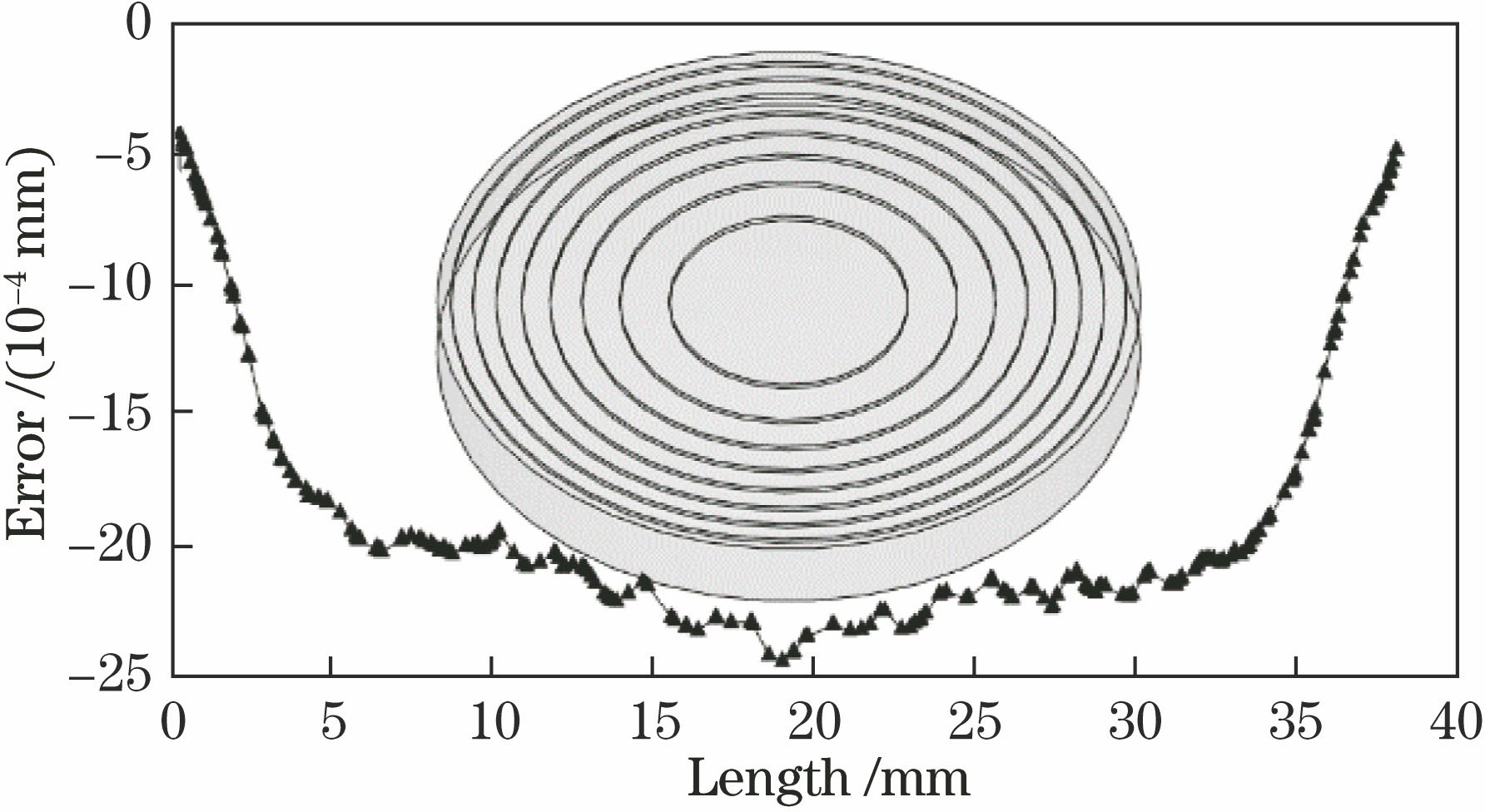

塑料衍射微透镜的成型误差主要由注塑收缩误差和型芯加工误差组成。收缩误差[

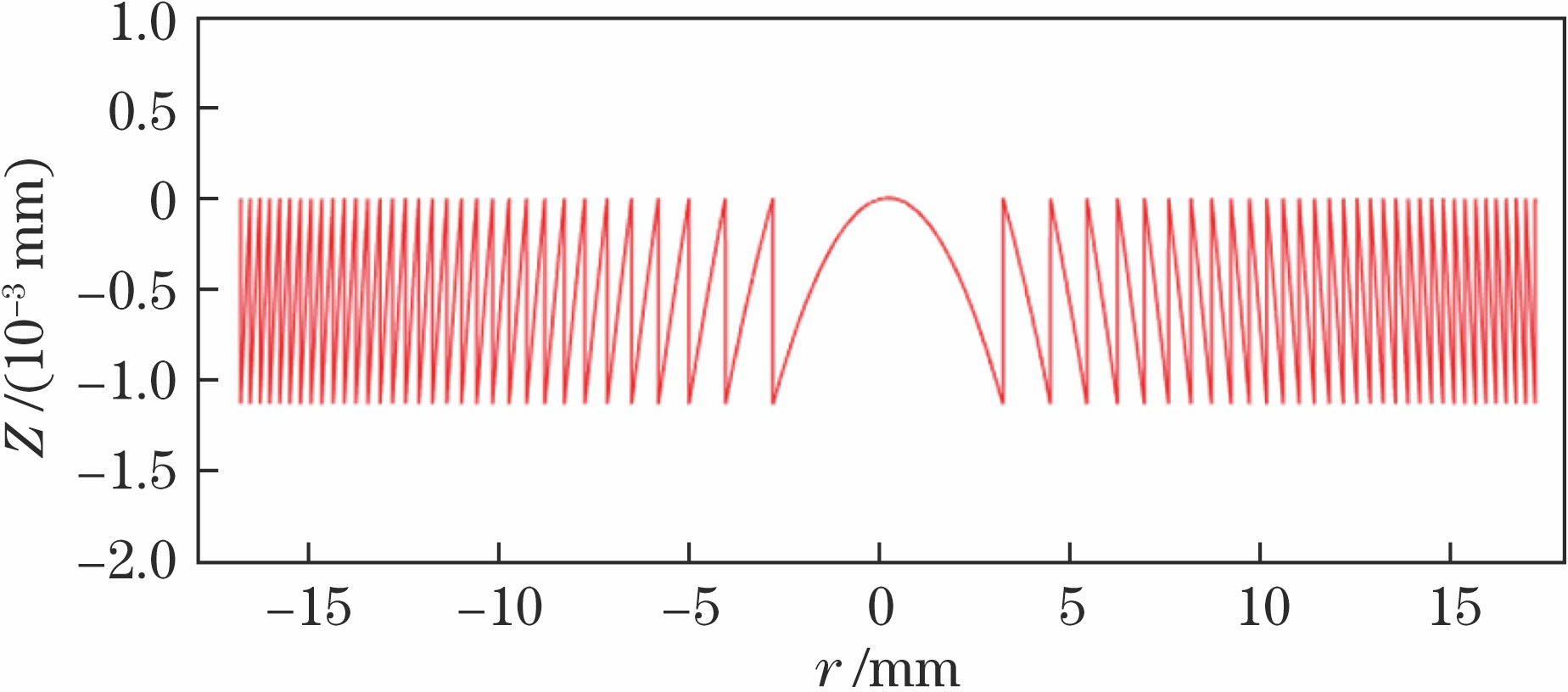

补偿注塑收缩误差和型芯加工误差加到设计的衍射面型中即可得到补偿后的新衍射面型[

式中:h(r)(H,T)为设计衍射面型的微结构分布函数;λ0为中心波长;n(λ0)为中心波长处材料的折射率;r为透镜的径向坐标;a1、a2为相位系数;Δh(r)为补偿部分误差后得到的微结构高度和周期宽度生成的新的衍射面型;Δf(r)为ΔH1拟合的非球面;Z(r)为补偿所有误差后生成的衍射面型。

4.2 实验方法和设备

注塑实验的材料与仿真材料相同,实验中衍射面型的补偿利用DIFFSYS与MATLAB软件完成。设计衍射面型微结构分布函数的参数为:a1=-5.805×10-5,a2=-9.0148×1

4.3 实验结果和讨论

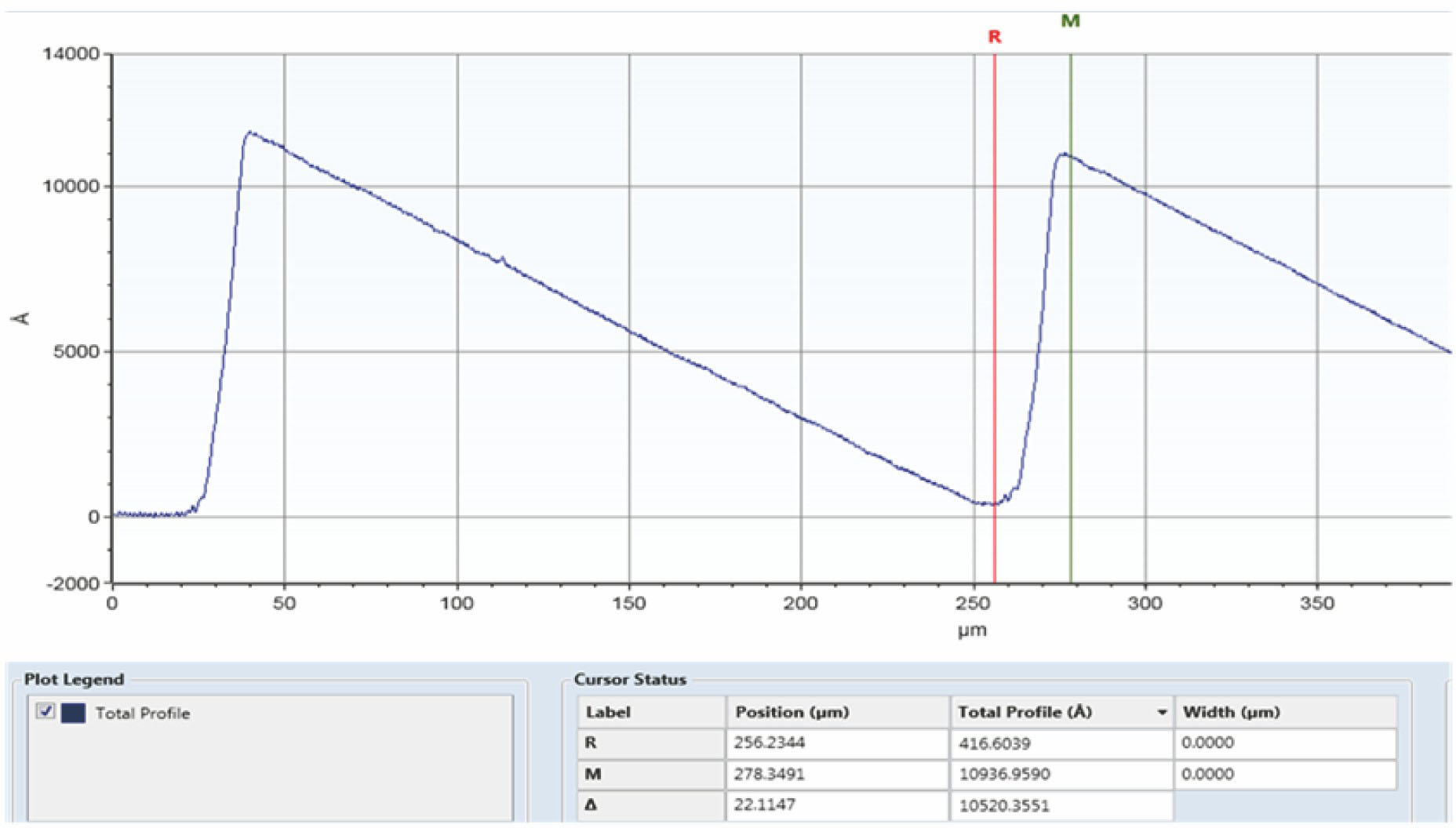

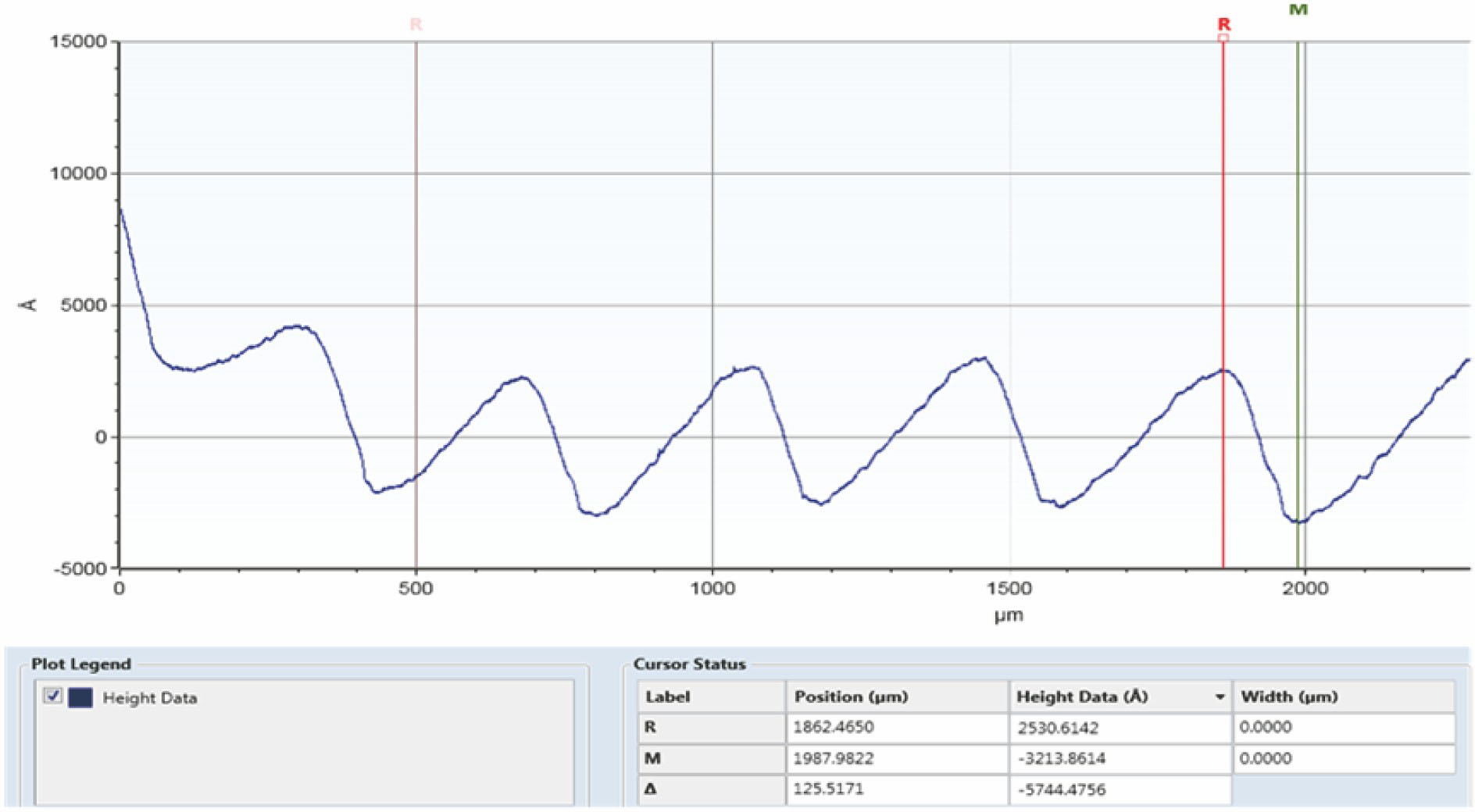

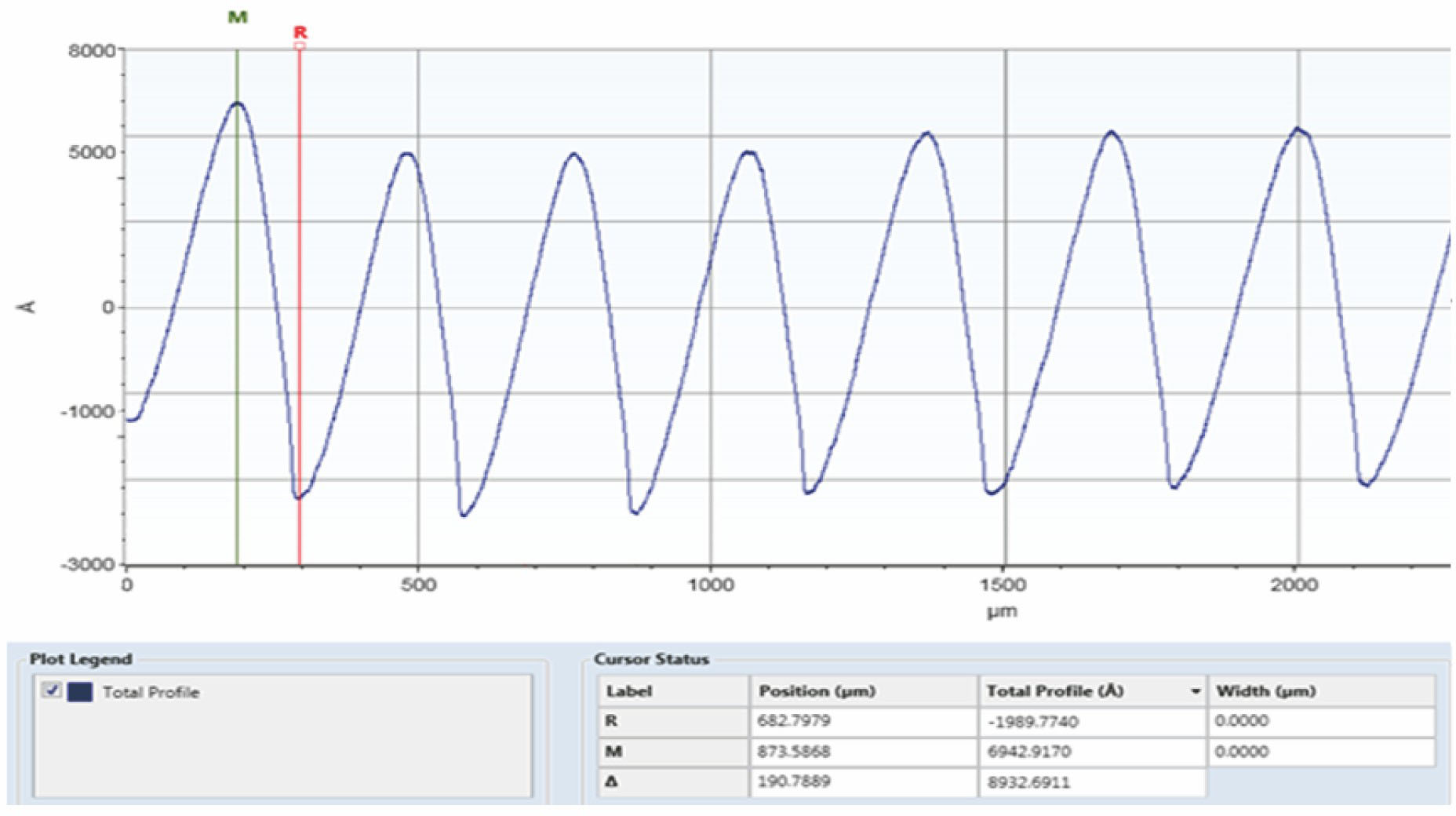

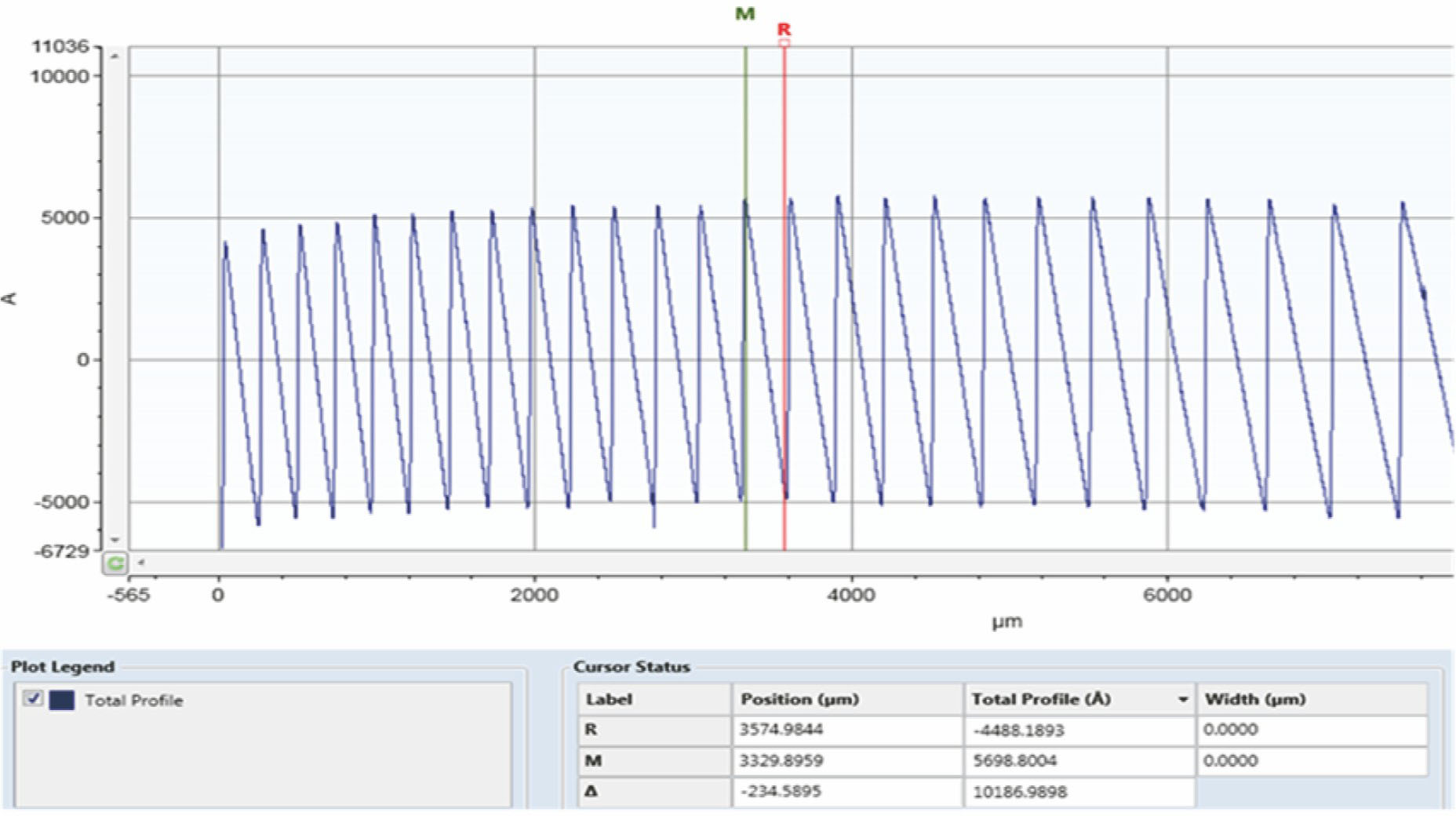

实验中由于衍射微结构的周期为可变周期,因此测量的周期宽度为相同的衍射环带。设计的衍射面的微结构高度为1.08 μm,周期宽度为250 μm。通过Dektak XTL台阶仪测量模芯的衍射微结构结果如

5 结论

提出了一种提高衍射微结构注塑成型精度的方法。采用Taguchi方法和加权综合评分法实现工艺参数的多目标优化,得到了微结构注塑成型的显著影响因素和最优工艺参数组合。结果显示,工艺参数优化后的塑件质量明显提高,并且较高的保压压力和模具温度以及适当的保压时间可以有效提高衍射微结构的复制度。分析了衍射微结构成型误差的来源,结果显示微结构成型误差主要包括注塑收缩误差和型芯加工误差,建立了微结构注塑成型的误差补偿模型。实验结果表明优化和补偿后的微结构高度误差为5.69%,周期宽度误差为6.16%,误差造成的衍射效率下降小于2%,衍射微结构的注塑成型精度得到显著提高。

[1] 刘晓庆, 薛常喜. 基于轴棱锥的衍射光学元件设计及其光场分析[J]. 激光与光电子学进展, 2018, 55(4): 040501.

[2] Li L X, Liu Q, Chen J M, et al. Polarization-independent broadband dielectric bilayer gratings for spectral beam combining system[J]. Optics Communications, 2017, 385: 97-103.

[3] 崔庆丰. 折衍射混合成像光学系统设计[J]. 红外与激光工程, 2006, 35(1): 12-15, 38.

[4] 王丹艺, 薛常喜, 李闯, 等. 基于微透镜阵列的电子内窥镜光学系统设计[J]. 光学学报, 2018, 38(2): 0222003.

[5] 王洋, 孟祥月, 张磊, 等. 基于同心透镜的超广角手机镜头设计[J]. 光学学报, 2018, 38(10): 1022001.

[6] Carvalho E J, Braga E S. Cescato L H D. Replication of diffractive optical elements by injection molding[J]. Proceedings of SPIE, 2004, 5622: 739-744.

[7] Holthusen A K, Riemer O, Schmütz J, et al. Mold machining and injection molding of diffractive microstructures[J]. Journal of Manufacturing Processes, 2017, 26: 290-294.

[8] Lee B K, Kim D S, Kwon T H. Replication of microlens arrays by injection molding[J]. Microsystem Technologies, 2004, 10(6/7): 531-535.

[9] Vu L T. Chen C C A, Lee C C, et al. Compensating additional optical power in the central zone of a multifocal contact lens for minimization of the shrinkage error of the shell mold in the injection molding process[J]. Applied Optics, 2018, 57(12): 2981-2991.

[10] Lan X R, Li C, Yang C, et al. Optimization of injection molding process parameters and axial surface compensation for producing an aspheric plastic lens with large diameter and center thickness[J]. Applied Optics, 2019, 58(4): 927-934.

[11] Chen C CA, Lai CS, Yu CW, et al. Study on liquid crystal polymer molding for off-axial aspherical reflective grating optical element by injection molding process[C]. AIP Conference Proceedings, 2019, 2065: 030008.

[12] Kalima V, Pietarinen J, Siitonen S, et al. Transparent thermoplastics: replication of diffractive optical elements using micro-injection molding[J]. Optical Materials, 2007, 30(2): 285-291.

[13] Yang H F, Xue C X. Diffraction efficiency evaluation for diamond turning of multilayer diffractive optical elements[J]. Optical Engineering, 2017, 56(7): 075101.

[14] Kashyap S, Datta D. Process parameter optimization of plastic injection molding: a review[J]. International Journal of Plastics Technology, 2015, 19(1): 1-18.

[15] Dick L, Risse S, Tünnermann A. Process influences and correction possibilities for high precision injection molded freeform optics[J]. Advanced Optical Technologies, 2016, 5(4): 277-287.

[16] 杨红芳. 多层衍射光学元件的标量衍射理论修正模型研究[D]. 长春: 长春理工大学, 2018.

Yang HF. Studies on modified scalar diffraction theory of multilayer diffractive optical elements[D]. Changchun: Changchun University of Science and Technology, 2018.

Article Outline

刘兴国, 霍富荣, 薛常喜. 衍射微透镜注塑成型工艺参数优化及误差补偿[J]. 激光与光电子学进展, 2020, 57(5): 052204. Xingguo Liu, Furong Huo, Changxi Xue. Parameter Optimization and Error Compensation of Diffraction Microlens Injection Molding Process[J]. Laser & Optoelectronics Progress, 2020, 57(5): 052204.