激光熔覆NiCrBSi涂层的高温摩擦行为  下载: 1238次

下载: 1238次

1 引言

NiCrBSi镍基合金具有高硬度、良好的耐腐蚀性能和优异的常温(RT)、高温耐磨性能,且价格适中,常用于提高模具、核电站阀门、热交换机、压辊等零部件的耐磨性能[1-2]。NiCrBSi镍基合金涂层的耐磨性能一直是一个研究热点,许多学者详细地研究了NiCrBSi镍基合金的常温耐磨性能[3-5]和高温耐磨性能[6-10]。Zhang等[10]研究了500 ℃时镍基涂层的摩擦磨损机制;Guo等[6]比较了500 ℃时NiCrBSi与NiCrBSi/WC-Ni合金的耐磨性;Kesavan等[9]讨论了550 ℃下不同摩擦磨损条件对涂层摩擦磨损机理的影响;He等[7]将摩擦磨损实验温度提高到了600 ℃;Gurumoorthy等[2]研究了涂层在650 ℃下的高温稳定性;da Silva等[8]分析了涂层稀释率对高温耐磨性的影响。这些研究显示在高温摩擦时材料的塑性提高,脆性下降,摩擦时产生的氧化磨屑又起到润滑作用,因此磨损量比常温时更小。300 ℃磨损机制主要是磨粒磨损和黏着磨损[7,9],未形成大块致密的氧化膜。随着温度升高到600 ℃,磨损机制转为塑性变形和严重的氧化磨损[7,9],此时能形成连续的氧化膜,以降低磨损量。

涂层高温耐磨性与材料的显微组织关系密切,尤其增强相的高温稳定性对涂层的耐磨性至关重要。然而,现有研究侧重于分析不同温度下镍基涂层摩擦磨损机理,而未讨论不同温度载荷下显微组织如何演变并影响涂层高温耐磨性能。衡量涂层高温耐磨性的一个重要指标是最高工作温度,已有文献鲜有关于NiCrBSi镍基涂层高温摩擦适用工作温度的讨论。

制备镍基涂层的方法主要有火焰喷涂[3]、超音速喷涂[11]、等离子弧堆焊[8]、激光熔覆[12]等。其中,激光熔覆技术是一种相对较新的技术,它利用高能激光将金属粉末堆积在零件表面,以改善零件的性能,其优点是涂层稀释率低,涂层与基体结合牢固,易于实现精确的自动化控制。激光熔覆属于快热快冷过程,涂层材料经历非平衡凝固,显微组织处于非平衡状态,其高温稳定性有其自身的特点。本文将利用激光熔覆技术制备NiCrBSi镍基合金涂层,研究不同温度对涂层显微组织和高温耐磨性的影响,初步确定涂层高温摩擦适用的工作温度。

2 实验

镍基合金粉末选用Ni60镍基自熔合金粉末,颗粒大小为42.5~115 μm。基体材料选用304不锈钢,尺寸为

表 1. 基体和Ni60合金的化学成分(质量分数,%)

Table 1. Chemical compositions of substrate and Ni60 alloy (mass fraction, %)

|

采用4 kW光纤激光器。采用预置法制备两层涂层,每层涂层约为1 mm。优选熔覆工艺参数如下:功率为900 W,扫描速度为180 mm·min-1,多道熔覆的搭接率为30%,光斑约为4 mm,基体预热450 ℃。熔覆过程中采用氩气保护涂层。

使用硝基盐酸(HCL与HNO3体积比为3∶1)腐蚀试样。使用场发射扫描电镜观察涂层显微组织,能谱仪(EDS)分析物相化学成分。通过X射线衍射仪(XRD)分析物相,采用维氏显微硬度计测量涂层横截面积的显微硬度。

为了了解高温对涂层显微组织的影响,将试样分别在700 ℃和750 ℃下加热1 h,然后在空气中冷却。

采用盘-销式高温摩擦磨损机研究干摩擦环境下涂层的高温摩擦磨损行为。摩擦试样切成直径为4 mm的圆柱。对磨圆盘由可以耐800 ℃高温的304不锈钢制成。实验前,将涂层和圆盘表面磨平并用乙醇溶液清洗干净。实验时,将试样分别加热至600,700,750 ℃,保温10 min,在维持温度不变的前提下将涂层压在静止圆盘上转动1 h,转动速度为63 r·min-1,转动半径为10 mm,载荷为90 N。摩擦磨损实验后用纯净的乙醇超声清洗摩擦试样。用精度为0.1 mg的天平测量磨损质量,磨损质量取3次磨损实验的平均值。

3 实验结果与分析

3.1 宏观及显微组织

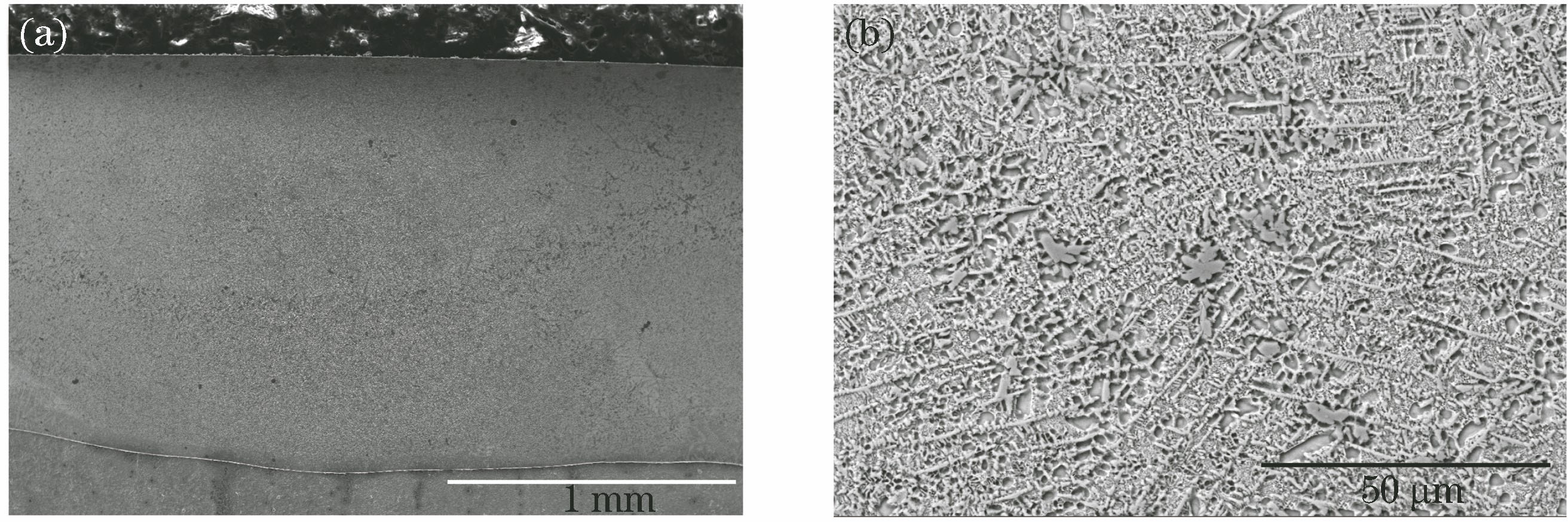

激光熔覆制备得到的Ni60涂层的涂层组织致密,无裂纹,如

图 1. 激光熔覆Ni60涂层形貌。(a)宏观;(b)微观

Fig. 1. Morphology of laser cladded Ni60 coating. (a) Macroscopic; (b) microscopic

高碳NiCrBSiC涂层中包含高硬度的初生碳化物、硼化物,以及Ni-B-Si共晶组织,这使得涂层具有高硬度和良好的耐磨性能。与以前的研究成果类似[8,13-14],激光熔覆制备得到的涂层中包括γ-Ni、枝晶状的Cr7C3碳化物、花朵状的CrB硼化物以及分布在初生相之间的Ni-B-Si共晶组织,诸如Ni3B、Ni2B和Ni3Si等物相,如

各种增强相中,Cr7C3碳化物所占比例最大,是涂层的主要增强相。经历1 h,700 ℃热处理后,Cr7C3枝晶仍然轮廓清晰,形态完整,只是轮廓有轻微的钝化,枝晶未发生明显的溶解现象,Ni-B-Si共晶组织亦只是有轻微的溶解,如

为进一步量化热载荷下Cr7C3碳化物的分解程度,采用半定量的EDS分析探测碳化物中碳元素含量的变化情况。

图 3. 热处理后Ni60涂层的显微组织。(a) 700 ℃;(b) 750 ℃

Fig. 3. Microstructures of Ni60 coating after heat treatment. (a) 700 ℃; (b) 750 ℃

CrB是涂层的另一增强相,如

上述分析表明,Ni60涂层的显微组织在700 ℃保持稳定,而当温度载荷再提高50 ℃时,显微组织不再稳定,发生分解。

表 2. 热处理前后Cr7C3的EDS分析结果(原子数分数,%)

Table 2. EDS analysis results of Cr7C3 before and after heat treatment (atomic fraction, %)

|

表 3. 热处理前后CrB的EDS分析结果(原子数分数,%)

Table 3. EDS analysis results of CrB before and after heat treatment (atomic fraction, %)

|

X射线衍射分析表明常温下Ni60涂层的物相主要为γ-Ni固溶体、Cr7C3、CrB、Ni3Si和NixB等,如

3.2 硬度测试

3.3 高温耐磨性

如

图 6. 高温摩擦后的试样。(a) 700 ℃;(b) 750 ℃

Fig. 6. Specimens after high temperature wear. (a) 700 ℃; (b) 750 ℃

一般而言,材料的高温耐磨性取决于物相的热稳定性、基体/硬质相界面结合强度以及摩擦时产生的氧化物。700 ℃时,涂层物相基本保持稳定,基体/硬质相界面结合良好,材料仍具有高硬度。摩擦产生的磨粒难以大量地去除涂层材料,而只能在表面留下细小的划痕,形成轻微的磨粒磨损。如

750 ℃时,基体相变得更软,作为主要硬质相的Cr7C3发生分解,涂层严重软化,塑性增加。涂层在法向和切向载荷作用下发生塑性流动变形,难以形成高应力的黏结点,在亚表面也难以产生裂纹,涂层不具备产生黏着磨损的条件。摩擦产生的磨粒氧化物并没有附着在涂层表面或形成连续的氧化层,而是聚集在更软的对磨件上。碳化物的分解导致其硬度下降,无法抵御附着在对磨件上磨粒的犁削,从而在涂层表面形成深的犁沟,如

图 8. 高温摩擦后的涂层表面形貌。(a) 700 ℃;(b) 750 ℃

Fig. 8. Surface morphologies of coating after high temperature wear. (a) 700 ℃; (b) 750 ℃

材料中硬质相在摩擦过程中起到支撑和抗切削作用。Ni60涂层的高硬度和良好的耐磨性得益于涂层中含有大量的硬质相,诸如粗大Cr7C3碳化物、CrB硼化物以及Ni-Si-B共晶组织,其中作为主要增强相的Cr7C3碳化物对涂层的耐磨性影响最大。同样地,Ni60涂层的高温耐磨性也取决于这些硬质相的高温稳定性能,尤其是Cr7C3碳化物的高温稳定性。硬质相所能承受的极限温度也就决定了涂层最高的工作温度。Gurumoorthy 等[2]发现涂层在650 ℃下仍能保持热稳定性。本研究中,600 ℃和700 ℃时,磨损量平稳,说明该阶段涂层机械性能并未发生大的变化。扫描电镜和能谱分析表明,700 ℃时,Cr7C3碳化物未发生明显的分解,碳化物枝晶保持完整的初始形貌,对涂层仍能起到强化作用,但Ni3Si共晶组织发生较为明显的分解,这削弱了涂层在700 ℃的整体高温耐磨性,磨损率从常温下的1.23×10-5 mm3·(N·m)-1提高到3.76×10-5 mm3·(N·m)-1,但仍属于轻微磨损范围。然而,当温度仅提高50 ℃至750 ℃时,涂层中的Cr7C3碳化物粗化,失碳严重,硬度下降,再也无法承受高接触应力,阻止了磨粒的切削运动,同时,大量共晶组织溶解进一步加剧涂层软化,导致摩擦过程中涂层因发生严重的塑性变形而失效。可见,高碳镍基合金Ni60涂层最高温度应在700 ℃左右,不能高于750 ℃。

4 结论

讨论了700 ℃和750 ℃高温摩擦环境下涂层的显微组织演变和摩擦磨损机制,发现激光熔覆Ni60涂层在700 ℃时显微组织稳定,700 ℃高温摩擦下涂层只发生轻微磨损;而750 ℃时,涂层碳化物枝晶开始分解,共晶组织分解明显,750 ℃高温摩擦下涂层发生严重的塑性变形而失效,表明涂层不适合750 ℃高温摩擦工作环境。由此,可以确定激光熔覆Ni60涂层的最高工作温度在700 ℃左右,小于750 ℃。

[1] Fernandes F, Polcar T, Loureiro A, et al. Effect of the substrate dilution on the room and high temperature tribological behaviour of Ni-based coatings deposited by PTA on grey cast iron[J]. Surface and Coatings Technology, 2015, 281: 11-19.

[3] Navas C. Colaço R, de Damborenea J, et al. Abrasive wear behaviour of laser clad and flame sprayed-melted NiCrBSi coatings[J]. Surface and Coatings Technology, 2006, 200(24): 6854-6862.

[5] Hemmati I. Ocelík V,de Hosson J T M. Dilution effects in laser cladding of Ni-Cr-B-Si-C hardfacing alloys[J]. Materials Letters, 2012, 84: 69-72.

[8] da Silva LJ, D'Oliveira A S C M. NiCrSiBC coatings: effect of dilution on microstructure and high temperature tribological behavior[J]. Wear, 2016, 350/351: 130- 140.

[11] Carrasquero E J, Lesage J. Puchi-Cabrera E S, et al. Fretting wear of HVOF Ni-Cr based alloy deposited on SAE 1045 steel[J]. Surface and Coatings Technology, 2008, 202(18): 4544-4551.

余廷, 陈杰, 饶锡新, 张子翔. 激光熔覆NiCrBSi涂层的高温摩擦行为[J]. 激光与光电子学进展, 2019, 56(10): 101601. Ting Yu, Jie Chen, Xixin Rao, Zixiang Zhang. High Temperature Wear Behaviors of Laser Cladded NiCrBSi Coatings[J]. Laser & Optoelectronics Progress, 2019, 56(10): 101601.