微热管式汽车LED大灯的设计与散热研究  下载: 1401次

下载: 1401次

1 引言

随着汽车大灯照明领域对节能环保的要求越来越高,广泛应用在汽车上的卤素大灯和氙气大灯即将被淘汰,以往只在高端汽车上采用的汽车LED大灯,逐渐被应用于各类中低端车型。然而,相比于LED转向灯及尾灯,LED汽车大灯不仅功率大,而且80%的功率被转换成热能,因此,在密闭狭小空间,高效快速散热是LED汽车大灯发展的关键技术之一[1-5]。

针对大功率LED灯散热问题,研究人员提出了很多解决方法,设计出了不同类型的散热结构。陈文林等[6]研究了三种不同结构的汽车前照灯散热装置,主要探讨了不同类型散热片和热沉的组合结构的散热效果,进而选择出一种良好的满足LED大灯散热要求的散热结构。李贺等[7]通过设计出一种AlGaInP材料LED热沉结构,改善了阵列芯片的散热性能。张冬云等[8]提出了一种满足大功率半导体散热要求的微通道热沉。Chen等[9]实验讨论了一种用编织散热器散热的汽车LED前照明灯张开角度对散热性能的影响。唐帆等[10-11]提出了一种基于烟囱效应的异性LED灯的散热装置和LED异形灯蜂巢散热器,研究结果表明二者均可以满足一定功率的LED灯的散热要求。

研究人员也对基于热管技术用于大功率LED灯的散热作出了很多探讨。Wang等[12]设计了一套基于热管散热的LED前照灯系统,结果发现利用热管散热的效果明显优于自然对流的散热效果,同时探讨了热管充液率与热管长度的关系。周驰等[13]对自然对流下LED集成芯片整体式热管散热器性能进行了实验研究。基于热管高效的散热特性,冯志伟等[14]提出了一种大功率LED排式热管散热器,并研究在自然对流下不同输出功率时大功率LED启动性能及均温性能,结果表明当输出功率在70 W以下时,该散热器可以满足LED散热需求。鲁祥友等[15]提出一种新型的LED回路热管散热装置,探讨了充液率、倾斜角度等对大功率LED大灯的启动性能、均温性、热阻等特性的影响。赵耀华等[16]研究了一种平板微热管在大功率LED散热器的冷却中的应用,结果表明该散热装置具有良好的热运输能力,在路灯和电池等散热中都可以应用。Lai等[17]提出了用液体冷却汽车LED大灯,有效提高了汽车大灯的散热效率。

本文结合热管技术设计出一种微热管式汽车LED大灯散热装置,所设计的散热装置同时具有热管快速高效散热和翅片表面快速对流散热的特点;针对车灯运行的不同工况,通过模拟实验研究了环境温度、热阻及对流换热系数等参数对散热器性能的影响,最后通过实验验证了散热装置的可行性。

2 汽车LED大灯散热装置结构原理、理论分析及实验条件

2.1 LED大灯散热装置结构原理

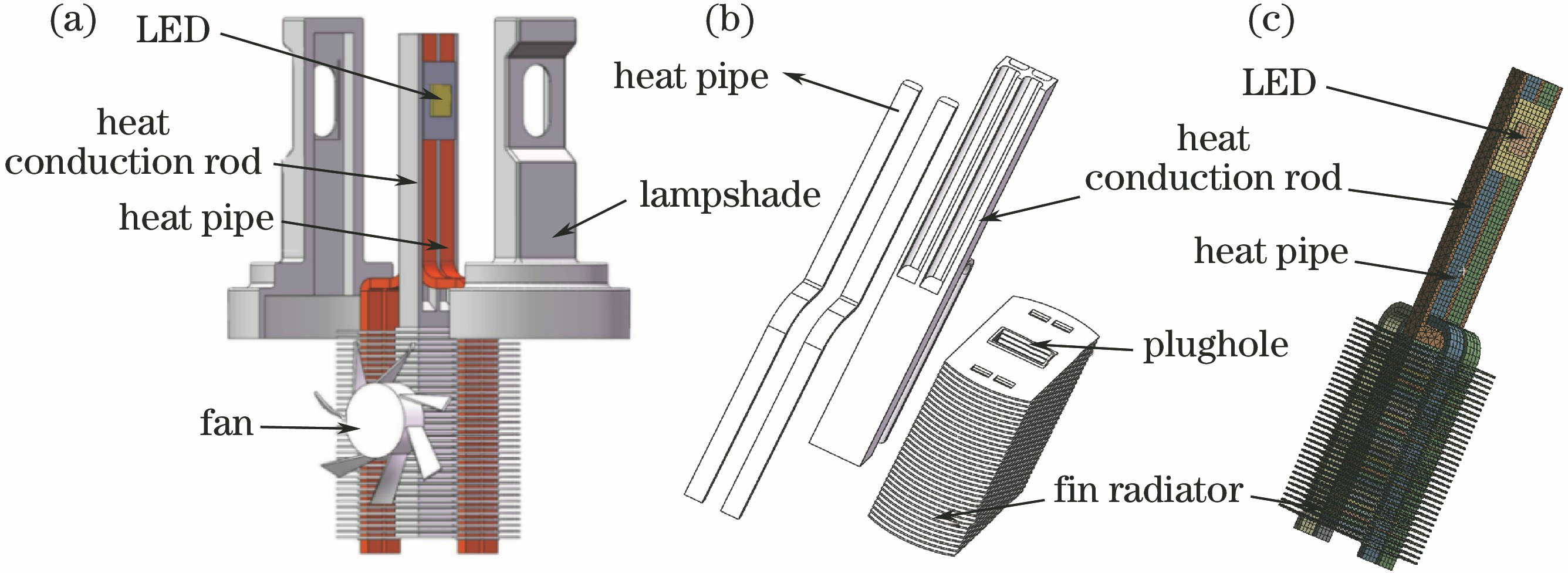

汽车LED灯工作产生的热量首先传递到热管蒸发器表面,蒸发器里面的工质丙酮受热气化,产生的蒸气经蒸汽管线进入冷凝器(冷凝器被嵌在翅片散热片组中)端与空气进行换热,气体工质冷凝后变成液态工质,在系统吸液芯产生的毛细驱动力作用下通过液体管线回流到蒸发器端,如此循环往复。同时,导热棒直接将热量传递到散热翅片中,散热翅片外侧的风扇(依据车灯功率及其运行工况自动控制风扇的启停)强制对流换热,提高汽车LED灯换热效率。

图 1. 汽车大灯示意图。(a) LED车灯结构;(b)散热器结构;(c)散热器网格划分图

Fig. 1. Automotive headlight diagram. (a) Automobile LED headlight structure; (b) radiator structure; (c) grid diagram of radiator

2.2 散热结构理论分析

实验用汽车LED大灯散热装置的散热分为热管与导热棒的传热,散热翅片组的对流散热以及辐射散热。辐射散热主要包括LED灯芯的辐射热,翅片上的辐射热,热管和导热棒的辐射热。导热棒和热管装在灯罩中,外表面的温度较低可以不考虑辐射热[18]。热管和导热棒的传热量计算公式为

式中,

散热翅片表面主要为对流散热,其次为辐射热。翅片散热功率和散热器表面辐射功率表达式为

式中,

LED灯芯辐射散热公式为

式中,

LED总的功率为

式中,

理论计算得出:

因此,理论上该散热装置性能满足汽车LED大灯散热的要求。

2.3 汽车LED大灯散热装置的模拟实验条件

首先使用SolidWorks建立散热器的模型,导入Ansys Workbench进行稳热分析,为了简化模拟,实验不考虑灯芯和散热片的辐射散热,热管等效成导热率恒定的材料,忽略各部件接触热阻[16]。选择自动网格划分方式,划分结果如

3 结果与分析

3.1 散热器热流密度和温度分布云图

将建立的模型导入仿真软件中,按要求设定模拟实验的条件。

图 2. 散热器的温度和热流密度云图。(a)温度云图;(b)热流密度云图

Fig. 2. Temperature and heat flux density of the radiator. (a) Temperature cloud image; (b) heat flux density image

从

3.2 输入功率对LED散热装置各结点温度的影响

汽车在正常的行驶过程中,远光灯和近光灯交替使用,车灯功率随之改变。实验设置LED结点位置、散热翅片前端和末端及热管末端四个测试点,温度分别为

图 3. 输入功率对LED散热装置各结点温度的影响。(a)测试点的温度;(b)输入功率与结点温度的关系

Fig. 3. Influence of input power on the junction temperature for LED heat dissipating device. (a) Temperature of test point; (b) input power versus junction temperature

3.3 车灯LED输入功率与热阻之间的关系

散热器的热阻是评价散热器性能好坏的重要参数,热阻越小,散热器导热、散热效果越好。散热器热阻计算公式为

式中,

图 4. 不同LED输入功率下的热阻变化趋势

Fig. 4. Change trend of thermal resistance at different LED input powers

3.4 环境温度对LED车灯散热的影响

汽车车灯复杂工作环境主要包括:不同地域气候昼夜温差,汽车本身的前置发动机工作温度以及汽车灯罩内辐射温度等。如

3.5 对流换热系数对LED车灯散热器的影响

LED车灯散热器翅片上换热能力决定散热器能否快速地将LED车灯上产生的热量及时地排到空气中去,同时翅片也是热管的冷凝端,快速冷却便于热管介质的冷却循环。

图 6. 结点温度与对流换热系数的关系

Fig. 6. Junction temperature versus convective heat transfer coefficient

3.6 车灯LED热管散热器性能的实验验证

采用的实验装置和实验平台如

图 7. 实验装置示意图和实验平台。(a)实验装置示意图;(b)实验平台

Fig. 7. Schematic of the experimental apparatus and experimental platform. (a) Schematic of the experimental apparatus; (b) experimental platform

如

图 8. 实验LED大灯的各测点温度变化

Fig. 8. Temperature change of the test points of the LED headlamps in the experiment

4 结论

提出了一种汽车LED大灯散热装置,探讨了热阻、环境温度及翅片组上的对流换热系数等参数对散热器性能的影响。结果表明:当大灯的功率为60 W时,LED结点温度为67 ℃,满足LED车灯对结点温度的控制需求;随着功率的增大,LED散热装置热阻迅速减小,到20 W以后,热阻的变化趋于平缓,稳定在0.61 K/W左右;对流换热系数越大,越有利于LED结点温度的降低,但是,随着对流换热系数的增加,对流换热系数对LED结点温度的影响减小,因此翅片上对流换热系数综合达到80 W/(m2·K)的设计方案比较经济环保;实验验证了散热器的性能,在输入功率为50 W的情况下,热管式散热器LED结点温度稳定在58 ℃左右。研究表明将微型热管组引入LED车灯散热是一个很好的探讨方向。

[3] 袁塨晨, 郭春凤, 邹军, 等. LED光源G4灯的光电性能[J]. 激光与光电子学进展, 2017, 54(12): 122303.

[5] 刘超, 傅仁利, 顾席光, 等. 芯片级LED封装光源结构散热性能的数值模拟[J]. 激光与光电子学进展, 2016, 53(12): 122301.

[6] 陈文林, 安震, 刘晨阳, 等. 大功率LED汽车前照灯散热装置的设计与分析[J]. 照明工程学报, 2013, 24(6): 101-105.

[7] 李贺, 梁静秋, 梁中翥, 等. AlGaInP材料LED微阵列热学特性分析[J]. 光学学报, 2016, 36(1): 0123001.

[8] 张冬云, 谢印开, 李丛洋, 等. 高功率半导体激光器微通道热沉的模拟优化[J]. 中国激光, 2017, 44(2): 0202008.

[10] 唐帆, 郭震宁. LED圆筒太阳花散热器设计与实验[J]. 激光与光电子学进展, 2017, 54(9): 092303.

[11] 唐帆, 王丹, 郭震宁, 等. LED异形灯的散热设计与实验[J]. 发光学报, 2017, 38(3): 365-371.

[13] 周驰, 左敦稳, 孙玉利. 自然对流下LED集成芯片整体式热管散热器性能实验研究[J]. 发光学报, 2014, 35(11): 1394-1400.

[14] 冯志伟, 张红, 许辉. 大功率LED排式热管散热器的开发及性能研究[J]. 半导体光电, 2012, 33(2): 225-229, 234.

[15] 鲁祥友, 钱婷婷, 王晏平, 等. 大功率LED散热回路热管的实验研究[J]. 光电子·激光, 2015, 26(10): 1843-1848.

[16] 梁锋, 赵连玉, 张慧, 等. 基于平板微热管阵列的大功率LED路灯散热研究[J]. 照明工程学报, 2016, 27(5): 107-111.

[18] 刘晨阳, 尹默, 孙贺然, 等. 90 W汽车LED前照灯散热结构设计研究[J]. 照明工程学报, 2015, 26(2): 137-141.

Article Outline

鲁祥友, 戴林, 鲁飞, 方舒超, 周可. 微热管式汽车LED大灯的设计与散热研究[J]. 激光与光电子学进展, 2018, 55(11): 112301. Xiangyou Lu, Lin Dai, Fei Lu, Shuchao Fang, Ke Zhou. Design and Heat Dissipation Research of Micro Heat Pipe Automobile LED Headlamp[J]. Laser & Optoelectronics Progress, 2018, 55(11): 112301.