层间停留时间对激光熔化沉积TC11钛合金组织与力学性能的影响  下载: 678次

下载: 678次

1 引言

Ti-6.5Al-3.5Mo-1.5Zr-0.3Si(TC11)钛合金是一种具有优异综合力学性能的双相高温型钛合金[1-7],被广泛应用于航天领域高温运动部件、主承力静载结构件等。随着航天领域构件向大型化、整体化方向发展,传统的锻造机加等制造方式已难以满足高性能、高可靠性的制造需求。

激光熔化沉积(LMD)是以合金粉末为原材料,通过高功率激光熔化和快速凝固逐层堆积,利用零件CAD模型,直接制造金属结构件的近净成形制造技术,具有流程短、柔性高、余量少等特点[8-11],非常契合现阶段及未来航天制造需求。

目前,关于TC11钛合金激光熔化沉积制造的研究鲜有报道,现有的研究主要集中在基础的试块级组织形成及演化规律等方面[12-17]。激光熔化沉积是一种远离平衡状态的制造过程,多层多道的成形方式决定了其热循环历程极为复杂,因此,激光熔化沉积钛合金的组织及力学性能均敏感地依赖于成形热过程。在实际的工程应用中,构件成形受到扫描策略、结构、尺寸等方面的影响,成形过程的热历程,特别是层间停留冷却时间与试块连续制备时差异显著,相关基础研究的结果难以指导实际工程应用。基于此,本文研究了不同层间停留时间下钛合金构件的内部组织与性能的变化规律,为实际构件的制造提供了实验依据。

2 实验方法

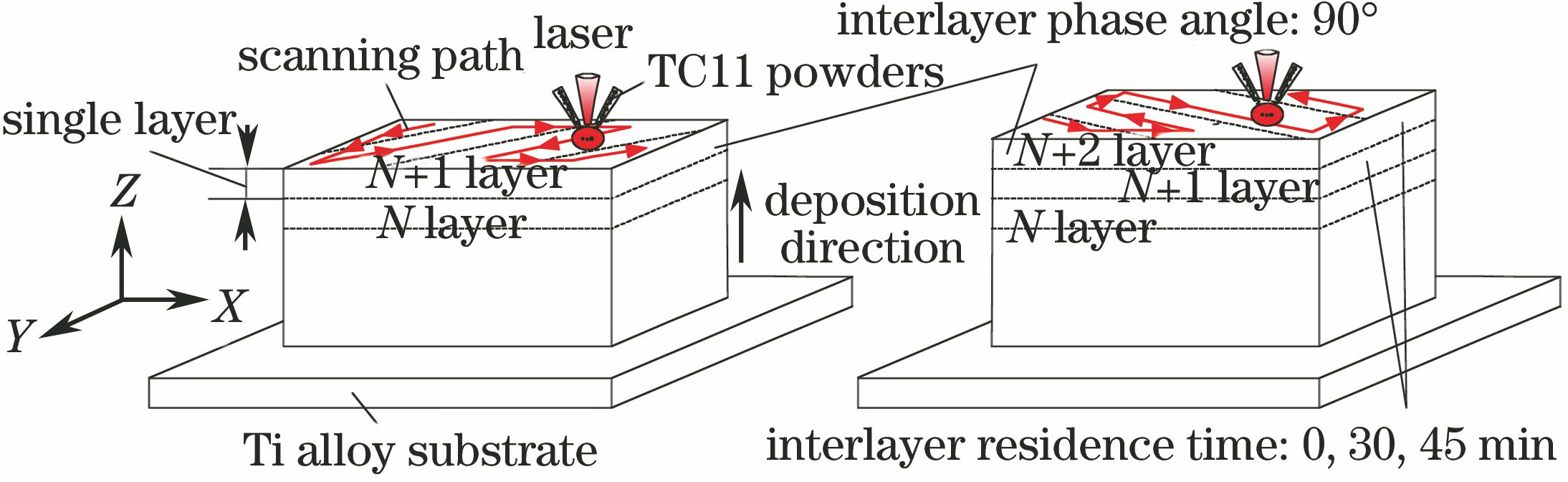

采用西安铂力特增材技术股份有限公司研制的C1000型激光熔化沉积系统进行实验,系统配备了德国IPG Photonics公司生产的YLS-4000型光纤激光器,最大输出功率为4000 W,光斑直径为1~6 mm可调。实验过程中数控机床沿计算机设定轨迹扫描,激光熔覆头同时喷送四路合金粉末至工件表面,利用激光按指定功率将合金粉末熔化并逐层堆积成形零件。通过旋转电极法制备TC11钛合金粉末,采用机械筛分法获得粒径为60~185 μm的粉末作为原材料,以保证其具有良好的流动性,粉末使用前经上海昕仪仪器仪表有限公司生产的DZF-6090型真空烘干箱120 ℃烘干2 h。采用体积分数为99.999%的氩气作为保护气体,实验过程中氧的体积分数小于0.005%。激光熔化沉积成形示意图如

图 2. 沉积态TC11钛合金试样的宏观组织形貌。(a) 1#;(b) 2#;(c) 3#

Fig. 2. Macroscopic morphologies of as-deposited TC11 titanium alloy samples. (a) 1#; (b) 2#; (c) 3#

激光熔化沉积制备尺寸为90 mm×40 mm×90 mm的TC11钛合金试样,成形单层时间约为5 min。采用相同工艺参数成形试样,层间停留时间为0,30,45 min的试样分别命名为1#、2#、3#。试样经线切割从基板上取下,加工成力学拉伸试棒及剖切试样,力学拉伸试棒涵盖生长方向(

3 结果与讨论

3.1 宏观组织形貌

沉积态TC11钛合金试样的宏观组织形貌如

随着层间停留时间的增加,沉积态试样内部柱状晶生长倾向更加明显。这主要是因为激光熔化沉积材料内部宏观组织与其热历程密切相关,激光熔化沉积过程中试样内部温度场为非稳态,热量一般由当前沉积层向已沉积层内传递,呈明显的近似沿

同时可以发现,随着层间停留时间的增加,相邻沉积层间出现了越来越清晰的宏观层带形貌。当层间停留时间为0 min时,单层沉积成形时间仅为5 min左右,整个试样在连续制造过程中热累积极为严重,整体处于相对高温红热状态,相变转变更为充分,沿

3.2 微观组织特征

1#、2#沉积态试样的宏、微观组织如

图 3. 1#沉积态试样的宏、微观组织。(a)宏观组织;(b)(c)(d)微观组织

Fig. 3. Macrostructure and microstructures of as-deposited sample 1#. (a) Macrostructure; (b)(c)(d) microstructures

1#沉积态试样不同区域网篮组织细密程度及α相尺寸几乎一致,与3.1节1#试样宏观组织中几乎无层带现象一致,这是因为1#沉积态试样单层成形时间约为5 min且层间无停留,后续层对已沉积层的热作用持续时间长,β相向α相的相转变更为充分均匀,层带间高温红热区及热影响区连为一体,α板条均明显粗化,层带处与层带间网篮组织的细密程度几乎完全一致。

2#沉积态试样

图 4. 2#沉积态试样层带附近宏、微观组织。(a)宏观组织;(b)(c)(d)微观组织

Fig. 4. Macrostructure and microstructures of as-deposited sample 2# near layer band. (a) Macrostructure; (b)(c)(d) microstructures

转化及初生α相长大,α相明显粗化,体积分数增大,并出现了大量蟹状α相。但当层间停留时间大于30 min时,试样连续制造过程被分解为长时间冷却下的断续成形,后续层对已沉积层的热作用持续时间变短,试样整体的热量累积大幅减小,高温红热区及热影响区减小,相邻层间红热区甚至无法连成一体,导致层带处的α相较层带间明显粗化,其体积分数也大幅增大,这与层间停留时间大于30 min时宏观组织中出现明显层带的现象一致。

3.3 力学性能及断裂机制

沉积态及双重退火态试样的室温拉伸力学性能测试结果见

表 1. 沉积态及双重退火态试样的室温拉伸力学性能

Table 1. Room tensile mechanical properties of as-deposited and doubly-annealed samples

|

随着层间停留时间的增加,沉积态试样力学性能各向异性的倾向逐渐增大,尤其是延伸率,当层间停留时间大于30 min时,各向异性显著(

图 5. 2#双重退火态试样的宏、微观组织。(a)宏观组织;(b)微观组织

Fig. 5. Macrostructure and microstructure of doubly-annealed sample 2#. (a) Macrostructure; (b) microstructure

沉积态试样

图 6. 沉积态试样Z向拉伸断口形貌。(a) 1#,放大18倍;(b) 2#,放大19倍;(c) 3#,放大17倍;(d) 1#,放大500倍;(e) 2#,放大500倍;(f) 3#,放大500倍

Fig. 6. Fracture morphology of as-deposited sample for tensile in Z direction. (a) 1#, magnification of 18 times; (b) 2#, magnification of 19 times; (c) 3#, magnification of 17 times; (d) 1#, magnification of 500 times; (e) 2#,magnification of 500 times; (f) 3#, magnification of 500 times

沉积态试样

图 7. 沉积态试样X-Y向拉伸断口形貌。(a) 1#,放大18倍;(b) 2#,放大18倍;(c) 3#,放大18倍;(d) 1#,放大500倍;(e) 2#,放大100倍;(f) 3#,放大100倍

Fig. 7. Fracture morphology of as-deposited sample for tensile in X-Y direction. (a) 1#, magnification of 18 times; (b) 2#, magnification of 18 times; (c) 3#, magnification of 18 times; (d) 1#, magnification of 500 times; (e) 2#, magnification of 100 times; (f) 3#, magnification of 100 times

在实际工程应用中,由于成形构件一般尺寸较大,单层沉积时间较长,因此,成形钛合金组织性能表现出极低的塑性,加之大尺寸构件成形过程的应力更大,增加了变形开裂控制的难度。因此,如何从工艺角度减小成形应力,增大沉积态钛合金延伸率及塑性储备将是大型构件激光熔化沉积制造的关键,后续需继续深入开展相关研究,从沉积态组织性能调控角度实现大尺寸构件开裂控制。

4 结论

采用激光熔化沉积技术成形了TC11钛合金,研究了层间停留时间对其组织及性能的影响,得到以下结论。

1) 所有沉积态试样的宏观组织均呈等轴晶或近似沿

2) 随着层间停留时间的增加,沉积态试样内部的网篮组织逐渐变细,呈现出由网篮组织向针状马氏体组织转变的倾向。在后续激光重熔及热处理效应综合作用下,已沉积区域出现局部组织粗化现象,α相比例增加,沉积方向网篮组织的细密程度出现规律性不均匀现象,导致宏观层带现象及室温力学性能各向异性愈加显著。

3) 所有沉积态试样沿

[1] 席明哲, 吕超, 吴贞号, 等. 连续点式锻压激光快速成形TC11钛合金的组织和力学性能[J]. 金属学报, 2017, 53(9): 1065-1074.

[2] 黄瑜, 陈静, 张凤英, 等. 热处理对激光立体成形TC11钛合金组织的影响[J]. 稀有金属材料与工程, 2009, 38(12): 2146-2150.

[3] 赵卫强, 陈静, 杨杰穷, 等. 激光立体成形工艺对TC11钛合金组织和力学性能的影响[J]. 应用激光, 2012, 32(6): 479-483.

[7] Li A B, Huang L J, Meng Q Y, et al. Hot working of Ti-6Al-3Mo-2Zr-0.3Si alloy with lamellar α+β starting structure using processing map[J]. Materials and Design, 2009, 30(5): 1625-1631.

[8] 王华明, 张述泉, 汤海波, 等. 大型钛合金结构件激光快速成形技术研究进展[J]. 航空精密制造技术, 2008, 44(6): 28-30.

[9] 王华明. 高性能大型金属构件激光增材制造: 若干材料基础问题[J]. 航空学报, 2014, 35(10): 2690-2698.

[10] 王华明. 航空高性能金属结构件激光快速成形研究进展[J]. 航空制造技术, 2005( 12): 26- 28.

Wang HM. Research progress of laser rapid forming of aviation high-performance metal structural components[J]. Aeronautical Manufacturing Technology, 2005( 12): 26- 28.

[11] 王华明, 张述泉, 王向明. 大型钛合金结构件激光直接制造的进展与挑战[J]. 中国激光, 2009, 36(12): 3204-3209.

[12] Zhu Y Y, Tian X J, Li J, et al. Microstructure evolution and layer bands of laser melting deposition Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy[J]. Journal of Alloys and Compounds, 2014, 616: 468-474.

[13] Ren H S, Tian X J, Liu D, et al. Microstructural evolution and mechanical properties of laser melting deposited Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(6): 1856-1864.

[15] Zhu Y Y, Liu D, Tian X J, et al. Characterization of microstructure and mechanical properties of laser melting deposited Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy[J]. Materials and Design, 2014, 56: 445-453.

[17] Zhu Y Y, Li J, Tian X J, et al. Microstructure and mechanical properties of hybrid fabricated Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy by laser additive manufacturing[J]. Materials Science and Engineering: A, 2014, 607: 427-434.

[18] 贺瑞军, 王华明. 激光熔化沉积Ti-6Al-2Zr-Mo-V钛合金组织特征研究[J]. 航空材料学报, 2009, 29(6): 18-22.

[19] Li Z, Cheng X, Li J, et al. Thermal expansion properties of laser melting deposited Ti-6.5Al-2Zr-1Mo-1V alloy during α+β zone annealing[J]. Materials Characterization, 2017, 128: 115-122.

[20] Li Z, Li J, Liu J, et al. Structure and formation mechanism of α/α interface in laser melting deposited α+β titanium alloy[J]. Journal of Alloys and Compounds, 2016, 657: 278-285.

[21] 杨光, 王文东, 钦兰云, 等. 退火温度对激光沉积TA15合金组织及性能的影响[J]. 中国激光, 2016, 43(12): 1202007.

[22] 钦兰云, 徐丽丽, 杨光, 等. 退火方式对激光沉积TA15钛合金组织及力学性能的影响[J]. 中国激光, 2018, 45(3): 0302004.

[24] Liu C M, Wang H M, Tian X J, et al. Microstructure and tensile properties of laser melting deposited Ti-5Al-5Mo-5V-1Cr-1Fe near β titanium alloy[J]. Materials Science and Engineering: A, 2013, 586: 323-329.

[25] Liu C M, Wang H M, Tian X J, et al. Development of a pre-heat treatment for obtaining discontinuous grain boundary α in laser melting deposited Ti-5Al-5Mo-5V-1Cr-1Fe alloy[J]. Materials Science and Engineering: A, 2014, 604: 176-182.

Article Outline

严振宇, 周庆军, 侯谊飞, 杨光伟, 马存强, 王福德. 层间停留时间对激光熔化沉积TC11钛合金组织与力学性能的影响[J]. 中国激光, 2018, 45(11): 1102003. Yan Zhenyu, Zhou Qingjun, Hou Yifei, Yang Guangwei, Ma Cunqiang, Wang Fude. Effect of Interlayer Residence Time on Microstructures and Mechanical Properties of Laser Melting Deposited TC11 Titanium Alloys[J]. Chinese Journal of Lasers, 2018, 45(11): 1102003.