激光点源与线源激发表面波与钢轨缺陷作用的有限元仿真和实验  下载: 1274次

下载: 1274次

1 引言

钢轨作为导向和承载列车运行的重要组成部分,其疲劳和磨损是导致铁路事故的重要原因之一,其工作状态直接关系到列车行驶的安全和铁路运营的经济效益。由于钢轨表面长期承受轮轨间的重复接触荷载,裂纹萌生多发生在钢轨表面,及时有效地识别和定位钢轨表面缺陷对保障列车安全运行具有重要的意义[1]。超声技术是较早发展并广泛应用在铁路轨道上的无损检测技术,其基本原理是超声换能器发射一束超声能量进入钢轨,通过一组传感器接收反射和散射的能量来验证钢轨的完整性[2]。在实际的检测中,为了使超声换能器发出的超声波充分地耦合进入导轨,探伤车的速度通常较慢(15~20 km/h)。采用轮对式的超声探头对钢轨内部缺陷的检测效果较好,由于声场盲区的存在,对钢轨表面缺陷的检测效果较差,甚至无法检出[3]。激光超声技术是通过激光脉冲辐照试件表面激发出超声波,进而利用超声波对试件进行探伤的超声无损检测技术。激光超声技术是一种非接触的检测技术,不需耦合剂,且具有激发超声波模式丰富、高分辨率、宽频等特点而受到了国内外学者的广泛关注[4]。脉冲激光激发出的声表面波在钢轨表面缺陷检测上显示出了良好的检测能力,因此研究激光超声技术在钢轨检测上的应用具有重要的理论意义和应用价值。

在激光超声检测的研究方面,Wooh等[5]使用激光激发出的高角度剪切波对钢轨进行非接触检测,提出了一种基于超声阴影原理检测轨头横向缺陷的方法,并进行参数最优配置的研究。赵扬等[6]使用激光超声检测技术检测钢轨轨头不同深度的缺陷,并使用小波去噪算法进行信号处理,使信噪比得到大幅度提升。Pantano等[7-8]建立了超声波在导轨和空气介质中传播的有限元模型,对钢轨轨头的内部缺陷进行检测和分析,并通过实验验证了空气耦合探头用于导轨检测的有效性。Wang等[9]研究了新旧钢轨踏面上残留应力的分布,使用小波去噪和最小二乘拟合法提高了测量中表面波波速的精确度,并研究了不同表面粗糙度对表面波波速的影响。Zhong等[10]提出了一种基于激光扫描和图像合成的缺陷成像方法,可以对钢轨表面缺陷的形状和大小进行定量评估。李海洋等[11-12]使用激光超声系统检测圆管工件的内部缺陷,实现了对圆管工件内部缺陷的定位和宽度测量;同时根据表面波在缺陷处的透射、反射阈值现象提出了临界频率法,实现了对表面缺陷的深度评估。孙凯华等[13]结合超声透射法和反射法的优点,提出一种激光超声反射横波双阴影检测方法,实现了对直径0.8 mm内部缺陷的检出和深度定位。李俊燕等[14]利用激光超声结合合成孔径聚焦技术进行厚钢板中内部缺陷的检测,可在缺陷回波信噪比较低的情况下进行对内部缺陷的定位和成像。

利用有限元方法开展激光超声波的激发和传播研究是近年来迅速发展起来的数值技术,其不仅可以计算所有节点和单元上的唯一矢量,给出模型的全场波形,还对复杂几何外形和不同材料属性的结构有很好的适应性,为进一步应用激光超声进行无损检测提供依据[15]。

本文建立了点源与线源激光激励超声表面波检测钢轨表面缺陷的有限元模型,对比分析了这两种激发方式的超声波传播情况、声波信号及对钢轨表面缺陷检测的有效性,研究结果表明线源激光比点源激光激发的超声波在钢轨缺陷检测的应用上效果更好;仿真了线源激光超声波对钢轨3种不同类型缺陷的检测,通过实验的方法验证了该模型的正确性,实验与仿真结果高度一致。

2 有限元建模

2.1 激光超声的有限元分析方法

有限元方法可以方便地求解多物理场的耦合问题,得到全场的数值解,是用于研究激光超声声场计算问题的有效方法。本文模拟激光热弹机制激发超声波,其原理是使脉冲激光辐照于金属表面,在金属表面形成瞬态温度场,瞬态温度场导致热膨胀,从而形成瞬态位移场,在材料表面和内部条件的约束下,形成各种模式的超声波。脉冲激光激发超声波的过程是一个热固全耦合的过程,因此采用全耦合模型才能准确地表征激光激发超声波的过程,其有限元形式可表示为

式中:下标

激光超声全耦合有限元模型可以由显式方法和隐式方法求解。显式方法不是无条件稳定的,在一个显式有限元分析中所采用的时间步长,必须小于中心差分法和向前差分法的运算子稳定限制[16]。隐式方式则不需对时间步长做任何限制,是无条件稳定的,典型的隐式求解所需要的增量步数比显式方法少几个数量级。在激光超声的研究领域,为了得到高带宽的应力波以研究其与缺陷的相互作用,时间步长必须很小,因此隐式算法的优势不明显,显式有限元求解不要求迭代或者求解切向刚度矩阵,所以显式求解过程占用的计算机资源较隐式求解少,计算效率更高[17]。因此本文采用显式求解法求解激光超声全耦合的有限元模型,利用显式中心差分法对 (1) 式积分求解,利用显式向前差分方法对 (2) 式积分求解。位移和温度的差分方程为

式中:时间差Δ

2.2 有限元模型的建立

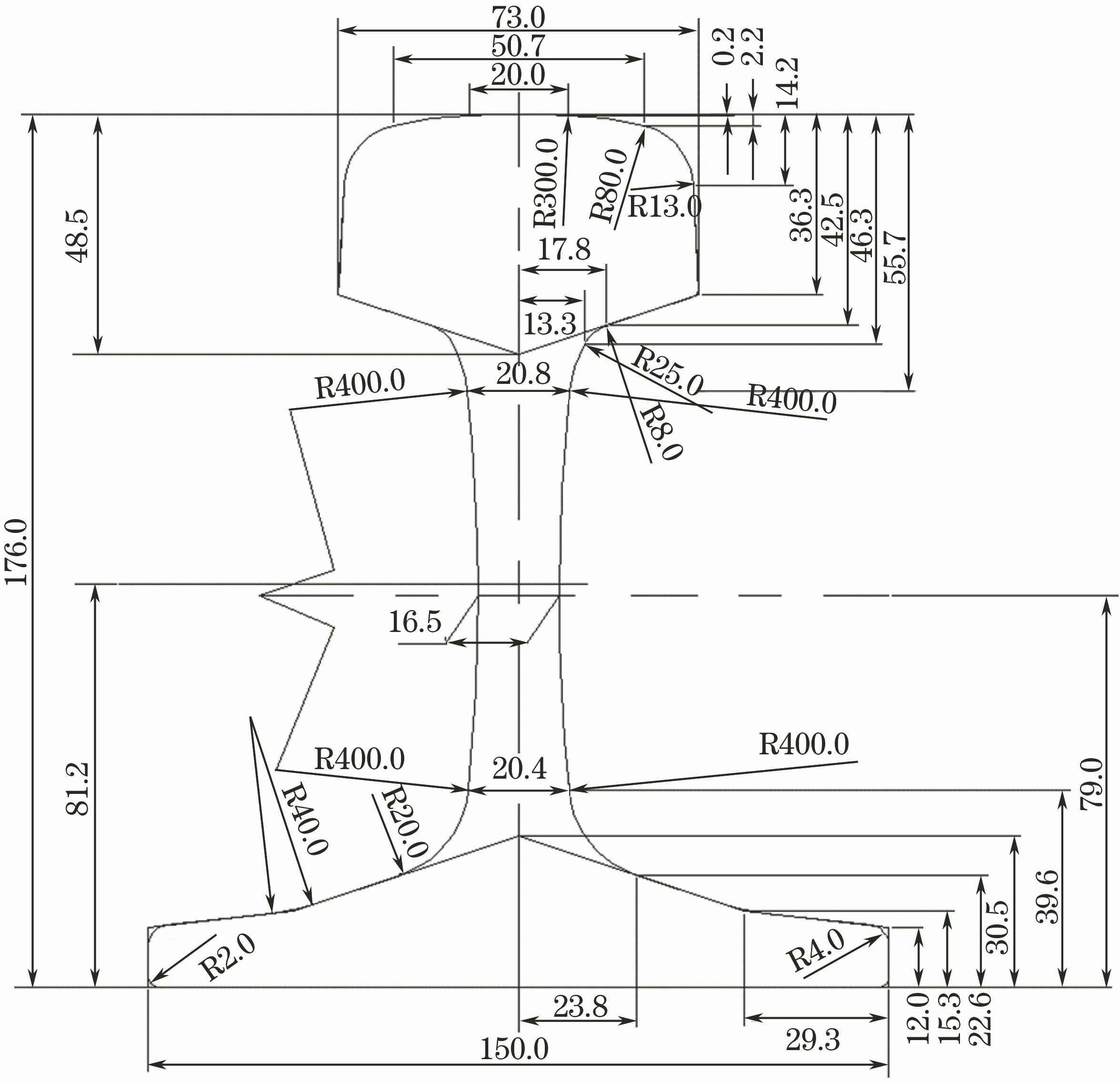

基于Abaqus 6.14软件进行有限元建模及分析,以国内常用的60 kg钢轨设定钢轨的几何模型。钢轨截面尺寸如

表 1. 有限元模拟中用到的钢轨材料的热物性参数

Table 1. Thermophysical parameters of rail materials used in finite element simulation

|

通过控制表面热流的分布和幅值来模拟脉冲激光辐射过程,其在时间和空间的分布可以分别用

式中:

式中:

图 3. 点源与线源的空间和时间高斯等效。(a)线源空间等效;(b)点源空间等效;(c)时间等效

Fig. 3. Gaussian space and time equivalents of point source and line source. (a) Space equivalent of line source;(b) space equivalent of point source; (c) time equivalent

在仿真中,为了得到超声波高频分量的信号,时间步长需尽可能小,但过小的时间步长会导致运算量的提升。通过多次仿真分析得出,采用时间步长2 ns满足显式有限元模型的收敛要求。网格大小是影响结果的另一个关键因素,过大的网格会影响波模式的空间采样,增大结果的数值色散,使结果不能很好地反映超声波的传播过程;过小的网格会增加计算量,浪费计算机资源。在波传播区域使用较小的网格,在远离波传播的未感兴趣区域采取较大的网格,中间使用单边偏向的过度网格提升仿真分析效率。为了合理地确定网格的尺寸,对网格进行收敛分析,如

图 4. 网格的收敛分析。(a)网格尺寸0.3 mm;(b)网格尺寸0.05 mm

Fig. 4. Convergence analysis of grids. (a) Grid size of 0.3 mm; (b) grid size of 0.05 mm

图 5. 不同尺寸网格的时域波形。(a) 0.3 mm;(b) 0.2 mm;(c) 0.1 mm;(d) 0.075 mm;(e) 0.05 mm

Fig. 5. Waveforms in time domain under different grid sizes. (a) 0.3 mm; (b) 0.2 mm; (c) 0.1 mm;(d) 0.075 mm; (e) 0.05 mm

3 有限元仿真及实验结果

3.1 点源和线源激光超声波的对比分析

采用所建立的有限元模型进行点源和线源激光在钢轨表面激发超声波的有限元分析,激发点和接收点位于同侧,激发点距缺陷80 mm,接收点距缺陷30 mm。使点源和线源激光的热流密度相同,点源激光尺寸为1 mm,线源激光长度为5 mm,宽度为1 mm,得到的超声波速度云图和时域信号如

从

图 6. 超声波速度云图。(a)点源9 μs时刻;(b)点源29 μs时刻;(c)线源9 μs时刻;(d)线源29 μs时刻

Fig. 6. Ultrasonic speed cloud maps. (a) Point source at 9 μs; (b) point source at 29 μs; (c) line source at 9 μs;(d) line source at 29 μs

在时域波形中,能够识别出表面波和与缺陷作用后的反射波,通过激励接收位置关系以及传播时间可以推算出表面波波速为2980 m/s,与表面波在钢轨中的理论的传播速度接近。声表面波在遇到缺陷后产生反射波,反射波传播的路程为30 mm,到达时间应为

图 7. 点源和线源激光超声波的时域波形。(a)点源;(b)线源

Fig. 7. Ultrasonic waveforms in time domain excited by point source and line source. (a) Point source; (b) line source

进一步利用激光激发和干涉仪接收的激光超声检测系统实验验证数值模拟的结果,如

实验中使用定制的60 kg样板轨,样板轨踏面制作了3种不同类型的开口缺陷,如

图 9. 60 kg样板轨。(a)实物;(b)缺陷示意图

Fig. 9. 60 kg rail sample. (a) Real object; (b) schematic of defects

经实验测得激光点源和线源对应的超声波的时域信号如

图 10. 点源与线源激发的超声波实验结果。(a)点源;(b)线源

Fig. 10. Experimental results of ultrasonic waves excited by point source and line source. (a) Point source; (b) line source

3.2 钢轨表面缺陷的检测

在上述实验和仿真的基础上,采用检测效果更好的激光线源对钢轨表面的其他两种缺陷进行有限元模拟和实验。激光线源长5 mm、宽1 mm,缺陷1为长10 mm、宽0.3 mm、深1 mm平行于钢轨的表面开口缺陷,缺陷3与缺陷1夹角45°,尺寸相同。实验和模拟过程中两类缺陷检测的激发和接收位置关系保持一致,如

图 11. 两种缺陷模型。(a)缺陷1模型;(b)缺陷3模型

Fig. 11. Models of two defects. (a) Model of defect 1;(b) model of defect 3

两种缺陷模型对应的超声波云如

图 12. 两种缺陷模型的超声波速度云图。(a)缺陷1,在3 μs时刻;(b)缺陷3,在9 μs时刻;(c)缺陷1,在18 μs时刻; (d)缺陷3,在29 μs时刻

Fig. 12. Ultrasonic speed cloudmaps for models of two defects. (a) Defect 1, at 3 μs; (b) defect 3, at 9 μs; (c) defect 1, at 18 μs; (d) defect 3, at 29 μs

两种模型实验和模拟的超声波时域波形如

4 结论

为解决常规超声由于声场盲区而对钢轨表面缺陷检测能力差的问题,建立了激光声表面波钢轨检测的有限元模型,对模型进行网格收敛分析得到较为合理的网格尺寸,避免了结果数值色散过大影响检测结果和计算量过大浪费资源的问题。基于有限元仿真比较点源与线源激光激励的声波的传播和接收到的时域信号,并进行实验验证,发现线源激光激励的声表面波幅值更大且能量分布更集中,在相同的激发条件下具有更大的检测范围,在钢轨表面缺陷的检测中,激光线源激发方式有更强的检测能力。通过实验和模拟进一步验证了激光线源激发的声表面波对表面缺陷的检测能力,通过分别检测3种不同角度的表面缺陷,发现激光线源激发的声表面波与缺陷作用后的反射波幅值大且容易分辨,有利于进行缺陷的检测和定位。结果表明,合理选择激光激发位置和超声波接收位置,激光线源激发的声表面波可以作为传统超声对钢轨表面缺陷进行检测的补充,为激光超声钢轨检测的实际应用打下基础。

[6] 赵扬, 刘帅, 马健, 等. 混合式激光超声技术的钢轨轨头疲劳损伤无损检测研究与应用[J]. 中国激光, 2014, 41(s1): s108008.

[11] 李海洋, 李巧霞, 王召巴, 等. 圆管构件螺纹处缺陷的激光超声定位检测[J]. 激光与光电子学进展, 2018, 55(10): 101202.

[12] 李海洋, 李巧霞, 王召巴, 等. 基于激光超声临界频率的表面缺陷检测与评价[J]. 光学学报, 2018, 38(7): 0712003.

[13] 孙凯华, 沈中华, 李远林, 等. 材料内部缺陷的激光超声反射横波双阴影检测方法[J]. 中国激光, 2018, 45(7): 0710001.

[14] 李俊燕, 沈中华, 倪晓武, 等. 基于合成孔径聚焦技术的激光超声无损检测方法研究[J]. 中国激光, 2018, 45(9): 0904003.

[15] 沈中华, 袁玲, 张宏超, 等. 固体中的激光超声[M]. 北京: 人民邮电出版社, 2015: 57- 58.

Shen ZH, YuanL, Zhang HC, et al.Laser ultrasound in solids[M]. Beijing: Post & Telecom Press, 2015: 57- 58.

Article Outline

隋皓, 高晓蓉, 罗林, 朱宏娜, 钟云杰. 激光点源与线源激发表面波与钢轨缺陷作用的有限元仿真和实验[J]. 激光与光电子学进展, 2019, 56(8): 081201. Hao Sui, Xiaorong Gao, Lin Luo, Hongna Zhu, Yunjie Zhong. Finite Element Simulation and Experiment on Interaction of Surface Waves Excited by Laser Point or Line Source with Rail Defects[J]. Laser & Optoelectronics Progress, 2019, 56(8): 081201.