激光表面重熔300M超高强度钢的组织及腐蚀行为  下载: 1207次

下载: 1207次

1 引言

300M低合金超高强度钢是在AISI4340钢基础上添加V、Si、C、Mo元素而开发出的钢种,合金元素Si、C对基体具有强烈的固溶强化效应,V元素可以细化马氏体晶粒,Mo元素可以增大钢的淬透性,因此,300M钢具有良好的韧性、抗疲劳性能和延展性,已被广泛应用于螺旋桨轴、飞机起落架等恶劣服役环境下的工程构件上[1-2]。在实际生产中,300M钢承载部件表面往往需要采用镀锌、镀铬、硝酸钝化等表面处理工艺进行处理,目的是增强合金的耐蚀性。激光表面重熔(LSR)是一种快速凝固技术,具有能量密度高、热输入小、对环境及材料的适应性强、冷却速度快等特点,已被广泛应用于材料表面改性和快速凝固研究[3-5]。

Wang等[6]采用脉冲Nd∶YAG激光对一种可生物降解的Zn-0.5%Zr合金进行了表面重熔改性,结果发现:与基体相比,重熔区的显微硬度提高了50~60 HV;LSR处理后,合金表面的腐蚀电流密度降低,腐蚀电位升高,容抗弧半径增大,合金的腐蚀速率明显降低。罗新民等[7]采用Nd∶YAG固体脉冲激光器对7075航空铝合金进行了激光表面改性,在激光的冲击下,7075铝合金体系的混合熵增大,多组元的高混乱度效应使得材料表层的合金体系发生重新配分,表层组织主要为非晶/纳米晶复合组织,有效地改善了铝合金的晶间腐蚀现象。Chen等[8]研究了激光重熔速率对Al-Ti-Ni涂层微结构及电化学腐蚀行为的影响,研究结果表明:在不同激光重熔速率下,Al、Ti、Ni、Fe、Cr、Mn的相互扩散、结合,使得Al-Ti-Ni涂层中生成了一定的非晶相AlFe、AlFe3、AlCrFe2和Ni2MnAl;激光重熔速率越大,极化曲线的自腐蚀电位越大,材料的耐蚀性越好;激光表面重熔对材料表面的组织调控具有明显效果。

此外,很多研究人员采用激光表面重熔技术对合金钢进了表面改性[9-10],结果发现,在激光表面重熔过程中,重熔区域往往存在着一定的组织差异,但对激光重熔区的组织差异尚缺乏清晰的认识。鉴于此,本文研究了相同热输入、不同重熔速率下300M马氏体钢重熔表面的组织、相变以及电化学腐蚀行为,为期激光表面重熔300M超高强度钢的组织调控、腐蚀行为提供理论依据。

2 实验方案

本实验采用的设备为激光机器人成形系统,该系统包括YLS-4000型IPG光纤激光器(波长为1070 nm,最大输出功率为4000 W,光斑形状为圆形,光斑直径为1 mm)、MH24型KUKA六轴联动机器人(工作精度为0.16 mm)和工装夹具等。激光重熔处理参数如

表 1. 激光表面重熔处理参数

Table 1. Parameters for laser surface remelting

|

金相试样经打磨、抛光后用2.5 mL HNO3+95 mL C2H5OH进行腐蚀,然后采用光学显微镜观察其组织,

3 实验结果与讨论

3.1 重熔层的形貌

图 2. 高斯热源的能量密度分布及激光重熔层的形貌。(a)高斯热源的能量密度分布;(b)宏观形貌;(c)x-y截面的微观形貌,P=600 W,S=66 mm/s;(d)重熔层x-y截面的微观形貌,P=300 W,S=33 mm/s;(e)重熔层y-z截面的微观形貌,P=600 W,S=66 mm/s;(f)重熔层y-z截面的微观形貌,P=300 W,S=33 mm/s

Fig. 2. Energy density distribution of Gaussian heat source and surface morphologies of laser remelting layer. (a) Energy density distribution of Gaussian heat source; (b) macro morphology; (c) micro morphology of x-y cross section when P=600 W and S=66 mm/s ; (d) micro morphology of x-y cross section of remelting layer when P=300 W and S=33 mm/s; (e) micro morphology of y-z cross section of remelting layer when P=600 W and S=66 mm/s; (f) mi

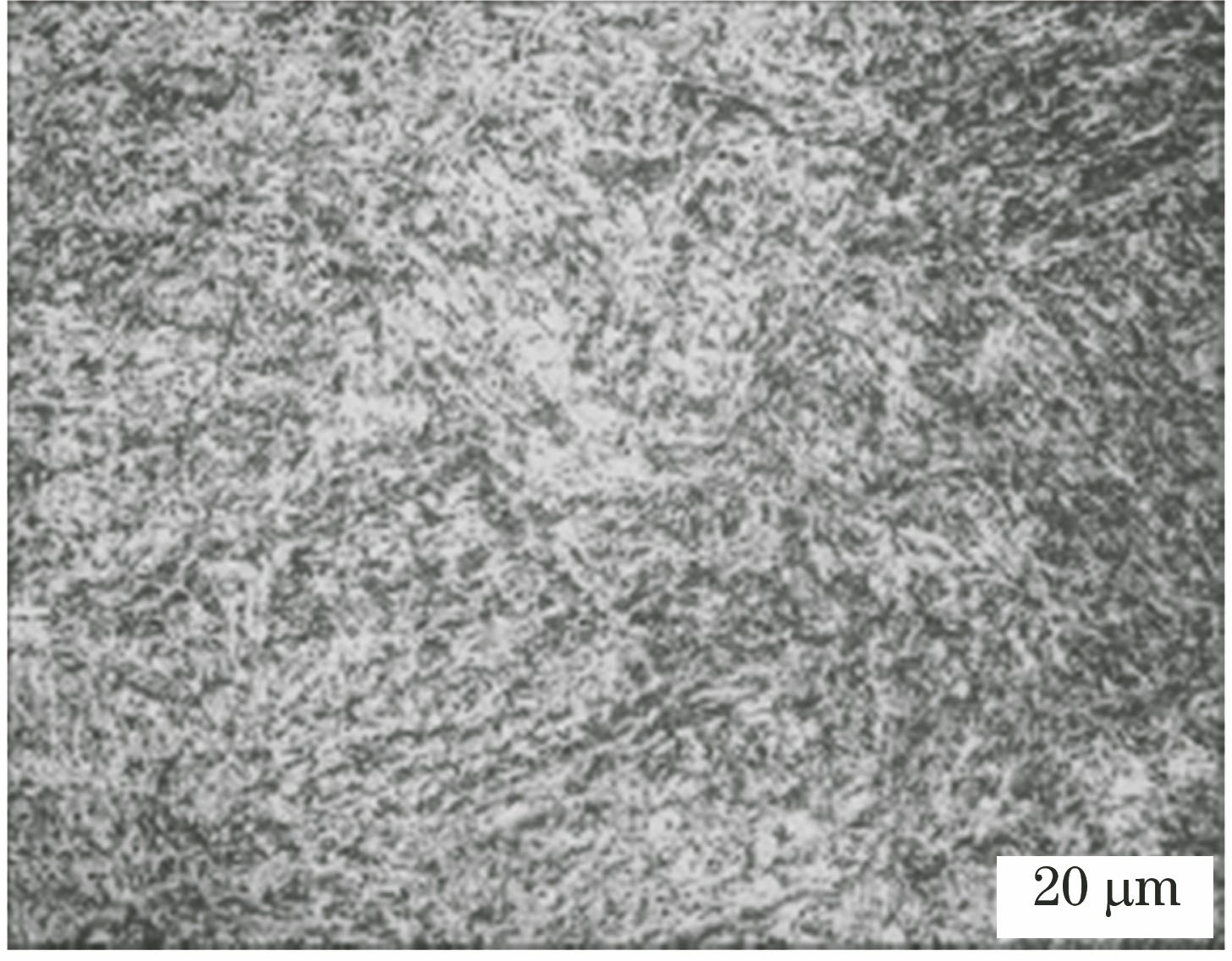

3.2 重熔层的显微组织

图 3. 不同参数下得到的激光重熔层的不同区域在x-y方向的显微组织。(a) P=300 W,S=33 mm/s,焊缝区;(b) P=300 W,S=33 mm/s,焊缝重熔区;(c) P=600 W,S=66 mm/s,焊缝区;(d) P=600 W,S=66 mm/s,焊缝重熔区

Fig. 3. Microstructures of different regions of laser remelting layer in x-y direction for different parameters. (a) P=300 W, S=33 mm/s, weld zone; (b) P=300 W, S=33 mm/s, weld remelting zone; (c) P=600 W, S=66 mm/s, weld zone; (d) P=600 W, S=66 mm/s, weld remelting zone

3.3 重熔层的显微硬度

图 5. 不同参数下得到的激光重熔层的显微硬度等高图。(a) P=600 W,S=66 mm/s;(b) P=300 W,S=33 mm/s

Fig. 5. Microhardness contour maps of laser remelting layer for different parameters. (a) P=600 W, S=66 mm/s; (b) P=300 W, S=33 mm/s

3.4 重熔试样的电化学腐蚀行为

300M钢基体以及激光重熔试样在3.5%NaCl溶液中的动电位极化曲线如

图 6. 基体试样和重熔试样在3.5%NaCl溶液中的极化曲线

Fig. 6. Polarization plots of substrate and remelted samples in 3.5% NaCl solution

表 2. 不同工艺下基体试样和重熔试样在3.5%NaCl溶液中的极化曲线的拟合结果

Table 2. Polarization curve fitting results of substrate and remelted samples in 3.5%NaCl solution under different processes

|

图 7. 基体试样和重熔试样在3.5%NaCl溶液中的电化学阻抗谱。(a) Nyquist图;(b) Bode图(阻抗);(c) Bode图(相位角)

Fig. 7. Electrochemical impedance spectra ofsubstrate and remelted samples in 3.5% NaCl solution. (a) Nyquist plots; (b) Bode plots (impedance); (c) Bode plots (phase angle)

图 8. 300M钢在3.5%NaCl溶液中的等效电路图

Fig. 8. Equivalent circuit of 300M steel in 3.5%NaCl solution

表 3. 基体试样和重熔试样在3.5%NaCl溶液中EIS的拟合结果

Table 3. EIS fitting results of substrate and remelted samples in 3.5% NaCl solution

|

4 结论

研究了相同的热输入下,不同激光功率和扫描速率对300M合金钢重熔表面组织及硬度的影响,并分析了重熔层的电化学腐蚀行为,得到以下结论:1)重熔组织主要由马氏体、残余奥氏体以及回火马氏体组成。在相同的热输入下,激光扫描速率越大,重熔层的宽度越大,重熔区域的冷却速率越大,形成的枝晶越细小,热影响区的回火效应也就越明显。2)重熔表面的组织呈交替分布状,重熔表面的显微硬度变化也具有一定的规律。在P=300 W和S=33 mm/s条件下得到的重熔表面的硬度均值约为580 HV,在P=600 W和S=66 mm/s条件下得到的重熔表面的均值约为704 HV,较快的扫描速率使马氏体的淬火效应更明显。3)300M钢基体的自腐蚀电位约为-518.201 mV,在P=300 W和S=33 mm/s条件下得到的重熔试样的组织较为均匀,自腐蚀电位正移至-505.378 mV,容抗弧半径以及电化学阻抗值最大,耐蚀性最好。4)激光重熔的非平衡特征在促进300M钢晶粒细化、硬度提高等方面具有较大优势,但激光重熔过程中的组织均匀性受激光热源以及扫描路径等的影响较大,后续将进一步探究激光光斑形状、重熔组织的差异性对电化学腐蚀行为的影响机理。

[1] Zhang S S, Li M Q, Liu Y G, et al. The growth behavior of austenite grain in the heating process of 300M steel[J]. Materials Science and Engineering: A, 2011, 528(15): 4967-4972.

[2] Tsai M C, Chiou C S, Du J S, et al. Phase transformation in AISI 410 stainless steel[J]. Materials Science and Engineering: A, 2002, 332(1/2): 1-10.

[3] 孔德军, 张垒, 宋仁国, 等. 激光淬火对40CrNiMo高强度钢疲劳性能与断口形貌的影响[J]. 中国激光, 2013, 40(11): 1103005.

[4] 靳鸣, 贺定勇, 王曾洁, 等. 激光熔覆2205双相不锈钢/TiC复合涂层的显微组织与性能[J]. 激光与光电子学进展, 2018, 55(11): 111403.

[5] Campanelli S L, Angelastro A, Posa P, et al. Fiber laser surface remelting of a nickel-based superalloy by an integrated rectangular laser spot[J]. Optics and Lasers in Engineering, 2018, 111: 42-49.

[6] Wang Z, Zhang Q K, Guo P S, et al. Effects of laser surface remelting on microstructure and properties of biodegradable Zn-Zr alloy[J]. Materials Letters, 2018, 226: 52-54.

[7] 罗新民, 王翔, 陈康敏, 等. 激光冲击诱导的航空铝合金表层高熵结构及其抗蚀性[J]. 金属学报, 2015, 51(1): 57-66.

Luo X M, Wang X, Chen K M, et al. Surface layer high-entropy structure and anti-corrosion performance of aero-aluminum alloy induced by laser shock processing[J]. Acta Metallurgica Sinica, 2015, 51(1): 57-66.

[8] Chen H X, Kong D J. Effects of laser remelting speeds on microstructure, immersion corrosion, and electrochemical corrosion of arc-sprayed amorphous Al-Ti-Ni coatings[J]. Journal of Alloys and Compounds, 2019, 771: 584-594.

[10] Chan W K, Kwok C T, Lo K H. Effect of laser surface melting and subsequent re-aging on microstructure and corrosion behavior of aged S32950 duplex stainless steel[J]. Materials Chemistry and Physics, 2018, 207: 451-464.

[11] 刘丰刚, 林鑫, 宋衎, 等. 激光修复300M钢的组织及力学性能研究[J]. 金属学报, 2017, 53(3): 325-334.

Liu F G, Lin X, Song K, et al. Microstructure and mechanical properties of laser forming repaired 300M steel[J]. Acta Metallurgica Sinica, 2017, 53(3): 325-334.

[12] Tao X G, Han L Z, Gu J F. Effect of tempering on microstructure evolution and mechanical properties of X12CrMoWVNbN10-1-1 steel[J]. Materials Science and Engineering: A, 2014, 618: 189-204.

[13] Yan W, Zhu L, Sha W, et al. Change of tensile behavior of a high-strength low-alloy steel with tempering temperature[J]. Materials Science and Engineering: A, 2009, 517(1/2): 369-374.

[14] 刘小欣, 程序, 王华明, 等. 不同工艺条件对激光熔化多道沉积DD5单晶高温合金杂晶的影响[J]. 中国激光, 2017, 44(6): 0602009.

[15] 曹楚南. 腐蚀电化学原理[M]. 3版. 北京: 化学工业出版社, 2008: 176- 177.

Cao CN. Principles of electrochemistry of corrosion[M]. 3rd ed. Beijing: Chemical Industry Press, 2008: 176- 177

[16] 米丰毅, 王向东, 汪兵, 等. 显微组织对低碳钢耐蚀性的影响[J]. 中国腐蚀与防护学报, 2010, 30(5): 391-395.

Mi F Y, Wang X D, Wang B, et al. Influence of microstructure on the corrosion resistance for low carbon steel[J]. Journal of Chinese Society for Corrosion and Protection, 2010, 30(5): 391-395.

[17] Yang J L, Huang F, Guo Z H, et al. Effect of retained austenite on the hydrogen embrittlement of a medium carbon quenching and partitioning steel with refined microstructure[J]. Materials Science and Engineering: A, 2016, 665: 76-85.

徐伟, 王晓光, 门正兴. 激光表面重熔300M超高强度钢的组织及腐蚀行为[J]. 激光与光电子学进展, 2020, 57(1): 011404. Wei Xu, Xiaoguang Wang, Zhengxing Men. Microstructure and Corrosion Behavior of Ultra-High Strength Steel 300M After Laser Surface Remelting[J]. Laser & Optoelectronics Progress, 2020, 57(1): 011404.