热输入对Ti6Al4V/Inconel 718激光诱导钎焊接头组织和力学性能的影响  下载: 1057次

下载: 1057次

1 引言

Ti6Al4V具有轻质高强、耐蚀性好、高温性能好、生物相容性优良等特性,已在航空航天、石油化工和生物医药等领域得到了广泛应用[1-3]。Inconel 718镍基合金具有良好的耐蚀性、强的抗辐射性及优良的高温性能,已被广泛应用于宇航、核能、石油化工等行业[4-5]。能源、交通运输行业的发展,对航空发动机和燃气轮的推重比、耗油率、可靠性等提出了更高要求。在航空发动机和燃气轮机领域,Ti6Al4V/Inconel 718异种金属复合构件既可发挥Inconel 718合金优异的高温性能又能显著减重,对提高航空发动机和燃气轮的推重比、燃油率具有重要意义[6-7]。但Ti6Al4V和Inconel 718的物理、化学性质相差较大,直接进行焊接时极易形成TixNiy、Ti-Fe和Ti-Cr硬脆相,严重恶化接头的力学性能[8-11]。

激光焊接具有能量密度高、热输入小、焊缝和热影响区窄等特点,适合用于异种金属的焊接[12-14]。Chen等[15]研究了光束位置与热输入对Ti6Al4V/Inconel 718异种金属激光焊接接头微观组织和力学性能的影响,结果发现,光束偏移至Inconel 718侧或较小的热输入均可减少TixNiy、Ti-Fe和Ti-Cr硬脆相的数量,获得无裂纹接头,但接头的强度较低。Shojaei Zoeram等[16]发现在激光焊接Ti6Al4V和NiTi过程中,采用铜做中间层,可减少TixNiy金属间化合物的形成,但会引入了Ti-Cu硬脆相,导致接头的性能较差。因此,无论是采用光束偏移,还是引入中间层完全熔化的方法焊接Ti6Al4V/Inconel 718异种金属,均不能完全阻隔Ti6Al4V与Inconel 718两种母材在熔池中的混合。Gao等[17]采用激光诱导共晶反应钎焊对Ti6Al4V/Inconel 718进行焊接,获得了无TixNiy、Ti-Fe和Ti-Cr硬脆相形成的接头,但接头在Nb/Inconel 718界面的熔深仅为0.5 mm,仅约为板厚的1/3,且形成了明显的未熔合缺陷,接头强度只有145 MPa。与脉冲激光焊接相比,连续激光具有相对较高的冷却速度,能够在保证Nb/Inconel 718界面温度高于Nb-Ni共晶点温度的同时,使界面有足够多的高温停留时间,从而使界面处的共晶反应充分进行[18-19],获得高质量接头。但到目前为止,尚未见到采用连续激光对Ti6Al4V/Nb/Inconel 718进行焊接的相关研究报道。

本文采用激光诱导共晶反应钎焊对Ti6Al4V与Inconel 718这两种异种金属进行焊接,探讨了不同热输入下接头的微观组织和力学性能,以期减少共晶反应钎焊界面的未熔合缺陷,提高Ti6Al4V/Inconel 718焊接接头的性能。

2 试验材料与方法

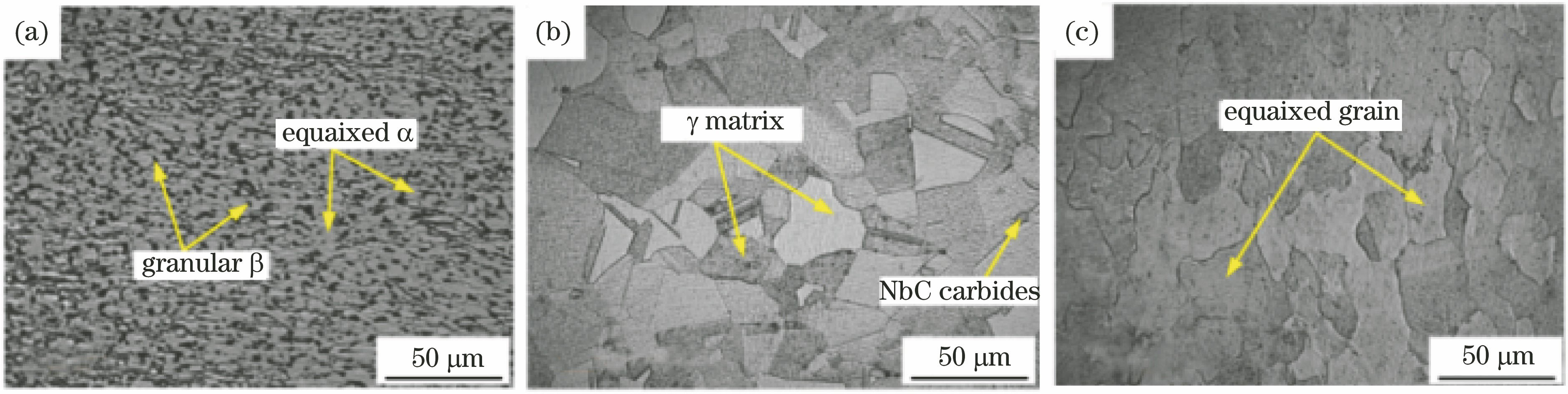

试验所用材料为Ti6Al4V和Inconel 718合金板材,其尺寸为100 mm(长)×50 mm(宽)×1.2 mm(厚),中间层纯铌的尺寸为100 mm(长)×0.8 mm(宽)×1.2 mm(厚),它们的化学成分如

表 2. 焊接工艺参数

Table 2. Welding parameters

|

表 1. Ti6Al4V、Inconel 718和纯铌的化学成分

Table 1. Chemical composition of Ti6Al4V, Inconel 718 and pure niobium

| ||||||||||||||||||||||||||||||||||||||

图 1. 母材及纯铌的显微组织。(a) Ti6Al4V;(b) Inconel 718;(c)纯铌

Fig. 1. Microstructures of base metals and pure niobium. (a) Ti6Al4V; (b) Inconel 718; (c) pure niobium

为去除母材及中间层铌表面的氧化膜及油污,焊前用砂纸对试样表面进行打磨,然后用酒精清洗,烘干后备用。焊接试验采用IPG-YLR-1000激光器进行,光纤直径为50 mm,聚焦镜焦距为200 mm,光斑直径为0.1 mm。Ti6Al4V/Inconel 718异种金属焊接接头为对接形式,激光束位于Ti6Al4V/Nb界面,如

式中:P为焊接功率(W);v为焊接速度(mm/s)。焊接试验参数如

焊后沿垂直于焊缝方向制取金相试样,然后对其进行机械抛光和腐蚀处理。对Ti6Al4V进行腐蚀处理的溶液由3 mL HF、5 mL HNO3和100 mL H2O配制而成,对Inconel 718进行腐蚀处理的溶液由5 g CuCl2、100 mL HCl和100 mL C2H5OH配制而成,对中间层铌进行腐蚀处理的溶液由10 mL HF、20 mL HNO3和20 mL H2O配制而成。采用光学显微镜(OM)、扫描电镜(SEM)和能谱仪(EDS)对焊接接头的显微组织进行分析。

对焊接接头进行显微硬度测试时,加载的载荷为0.98 N,保载时间为15 s,测试点间隔0.15 mm。采用万能试验机对接头的拉伸性能进行测试,拉伸速度为2 mm/min,拉伸试样的尺寸见

3 试验结果及分析

3.1 焊接接头的宏观截面形貌

图 4. 不同热输入下制备的接头的宏观横截面形貌。(a) 48 J/mm;(b) 40 J/mm;(c) 34 J/mm

Fig. 4. Macroscopic cross-section morphology of joint welded at different heat input. (a) 48 J/mm; (b) 40 J/mm; (c) 34 J/mm

3.2 焊接接头的微观组织

图 5. 不同热输入下制备的接头熔化区的组织及EDS分析结果。(a) 40 J/mm;(b) 34 J/mm;(c)组织图中各点的EDS分析结果

Fig. 5. Microstructures and EDS analysis of melting zone in joint welded at different heat input. (a) 40 J/mm; (b) 34 J/mm; (c) EDS analysis of each point in microstructure images

表 3. 图5 中各点的化学成分

Table 3. Chemical composition of each point in Fig. 5

| |||||||||||||||||||||||||||||||||||

图 7. Nb/Inconel 718界面的微观组织及各点的化学成分。(a)微观组织;(b)化学成分

Fig. 7. Interface microstructure of Nb/Inconel 718 interface and chemical composition of each point.(a) Microstructure; (b) chemical composition

表 4. 图7 中各点的化学成分

Table 4. Chemical composition of each point in Fig.7

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 11. 不同热输入下制备的Nb/Inconel 718界面的形貌。(a) 40 J/mm;(b) 34 J/mm

Fig. 11. Morphology of Nb/Inconel 718 interface formed at different heat input. (a) 40 J/mm; (b) 34 J/mm

3.3 接头的力学性能

如

图 12. 不同热输入下制备的接头横截面上的显微硬度分布。(a) 40 J/mm;(b) 34 J/mm

Fig. 12. Microhardness distribution on cross-section of joint welded at different heat input. (a) 40 J/mm; (b) 34 J/mm

图 13. 不同热输入下制备的Nb/Inconel 718界面处的显微硬度分布。(a) 40 J/mm;(b) 34 J/mm

Fig. 13. Microhardness profiles at the Nb/Inconel 718 interface formed at different heat input. (a) 40 J/mm; (b) 34J /mm

图 14. Ti6Al4V/Inconel 718接头的拉伸曲线

Fig. 14. Tensile curves of Ti6Al4V/Nb/Inconel 718 dissimilar joints

图 15. 不同热输入下制备的接头的拉伸断口形貌。(a) 40 J/mm;(b) 34 J/mm

Fig. 15. Tensile fracture morphology of joint welded at different heat input. (a) 40 J/mm; (b) 34 J/mm

表 5. 图15 中各点的化学成分

Table 5. Chemical composition of each point in Fig.15

| |||||||||||||||||||||||||||||||||||||||||||||||

4 结论

以纯铌为中间层,采用连续激光诱导共晶反应钎焊方法对Ti6Al4V和Inconel 718进行焊接,Nb/Inconel 718界面温度不仅高于Nb-Ni共晶点温度,而且Nb/Inconel 718界面具有足够长的高温停留时间,使得Nb/Inconel 718界面具有更大的熔深,接头的性能更好。

(Ti,Nb)熔化区由钛和铌的固溶体构成,Nb/Inconel 718界面主要由Nb-Ni金属间化合物和少量镍基固溶体组成。

热输入较高时,铌中间层不能阻隔Ti6Al4V和Inconel 718的混合,导致焊接失败;热输入过小时,在Nb/Inconel 718界面上形成了未熔合缺陷,接头性能降低。

在适当的热输入下,接头的抗拉强度可达205 MPa,断裂位置为Nb/Inconel 718界面。

[1] Shang C, Wang C Y, Xu G J, et al. Laser additive manufacturing of TA15-Inconel 718 bimetallic structure via Nb/Cu multi-interlayer[J]. Vacuum, 2019, 169: 108888.

[2] Li P, Dong H G, Xia Y Q, et al. Inhomogeneous interface structure and mechanical properties of rotary friction welded TC4 titanium alloy/316L stainless steel joints[J]. Journal of Manufacturing Processes, 2018, 33: 54-63.

[3] Gao X L, Liu J, Zhang L J, et al. Effect of the overlapping factor on the microstructure and mechanical properties of pulsed Nd∶YAG laser welded Ti6Al4V sheets[J]. Materials Characterization, 2014, 93: 136-149.

[4] Jelvani S, Shoja Razavi R, Barekat M, et al. Evaluation of solidification and microstructure in laser cladding Inconel 718 superalloy[J]. Optics & Laser Technology, 2019, 120: 105761.

[5] Cheepu M, Venkateswarlu D, Rao P N, et al. Microstructure characterization of superalloy 718 during dissimilar rotary friction welding[J]. Materials Science Forum, 2019, 969: 211-217.

[6] 张浩. TC4钛合金与Inconel 718高温合金异种金属激光焊接基础研究[D]. 武汉: 华中科技大学, 2017.

ZhangH. Basic study on dissimilar metal laser welding of TC4 and Inconel 718[D]. Wuhan: Huazhong University of Science and Technology, 2017.

[7] 邓永强. 纯钛及Ti-6Al-4V合金及其与304不锈钢及Inconel镍基合金的连接研究[D]. 重庆: 重庆大学, 2016.

Deng YQ. Investigation on the joining of CP-Ti, Ti-6Al-4V with similar and 304 stainless steel, inconel Ni-based alloy dissimilar materials[D]. Chongqing: Chongqing University, 2016.

[8] Chen B Q, Xiong H P, Sun B B, et al. Microstructures and mechanical properties of Ti3Al/Ni-based superalloy joints arc welded with Ti-Nb and Ti-Ni-Nb filler alloys[J]. Progress in Natural Science: Materials International, 2014, 24(4): 313-320.

[9] Chatterjee S, Abinandanan T A, Reddy G M, et al. Microstructure formation in dissimilar metal welds: electron beam welding of Ti/Ni[J]. Metallurgical and Materials Transactions A, 2016, 47(2): 769-776.

[10] Gao Y N, Huang L J, An Q, et al. Microstructure evolution and mechanical properties of titanium matrix composites and Ni-based superalloy joints with Cu interlayer[J]. Journal of Alloys and Compounds, 2018, 764: 665-673.

[11] Chen Y H, Mao Y Q, Lu W W, et al. Investigation of welding crack in micro laser welded NiTiNb shape memory alloy and Ti6Al4V alloy dissimilar metals joints[J]. Optics & Laser Technology, 2017, 91: 197-202.

[13] Oliveira J P, Panton B, Zeng Z, et al. Laser joining of NiTi to Ti6Al4V using a niobium interlayer[J]. Acta Materialia, 2016, 105: 9-15.

[14] Zhou X W, Huang Y D, Hao K, et al. Cracking in dissimilar laser welding of tantalum to molybdenum[J]. Optics & Laser Technology, 2018, 102: 54-59.

[15] Chen H C, Pinkerton A J, Li L. Fibre laser welding of dissimilar alloys of Ti6Al4V and Inconel 718 for aerospace applications[J]. The International Journal of Advanced Manufacturing Technology, 2011, 52(9/10/11/12): 977-987.

[16] Shojaei Zoeram A. Akbari Mousavi S A A. Effect of interlayer thickness on microstructure and mechanical properties of as welded Ti6Al4V/Cu/NiTi joints[J]. Materials Letters, 2014, 133: 5-8.

[17] Gao X L, Liu J, Zhang L J. Dissimilar metal welding of Ti6Al4V and Inconel 718 through pulsed laser welding-induced eutectic reaction technology[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(1/2/3/4): 1061-1071.

[18] Li S M, Xiao H, Liu K Y, et al. Melt-pool motion, temperature variation and dendritic morphology of Inconel 718 during pulsed- and continuous-wave laser additive manufacturing: a comparative study[J]. Materials & Design, 2017, 119: 351-360.

[19] Maharjan N, Zhou W, Zhou Y, et al. Comparative study of laser surface hardening of 50CrMo4 steel using continuous-wave laser and pulsed lasers with ms, ns, ps and fs pulse duration[J]. Surface and Coatings Technology, 2019, 366: 311-320.

[20] Saravanan S, Sivagurumanikandan N, Raghukandan K. Effect of heat input on microstructure and mechanical properties of Nd∶YAG laser welded super duplex stainless steel-numerical and experimental approach[J]. Optik, 2019, 185: 447-455.

李伦坤, 高晓龙, 刘晶, 王小强. 热输入对Ti6Al4V/Inconel 718激光诱导钎焊接头组织和力学性能的影响[J]. 中国激光, 2020, 47(5): 0502002. Lunkun Li, Xiaolong Gao, Jing Liu, Xiaoqiang Wang. Effects of Heat Input on Microstructure and Mechanical Properties of Ti6Al4V/Inconel 718 Laser-Induced Brazing Joint[J]. Chinese Journal of Lasers, 2020, 47(5): 0502002.