医用不锈钢激光合金化铜钴合金的组织及其生物医学性能  下载: 940次

下载: 940次

1 引言

激光合金化方法早在20世纪就已经被引入我国,在数十年的发展过程中发挥了巨大的作用。例如,由于陶瓷具有高硬度,陶瓷-不锈钢合金成为目前市面上常见的一种人工膝盖材料[1],可见激光合金化技术在医学领域具有巨大的应用前景。

任玲等[2-3]提出含铜不锈钢具有优异的杀菌防排异性能,在生物功能方面优于目前医疗用的各类合金,若能将其广泛投入使用,则能够避免大部分伤口感染。激光合金化金属的表面耐腐蚀性能都远超过基体金属[4-9],可满足金属材料长时间植入人体的需要。基于激光合金化技术,在激光辐照的作用下,表面预置的金属粉末和基体表面迅速熔化形成熔池,冷却凝固后形成合金元素分布均匀的合金层,从而可优化原基体金属的力学及化学性能[10-11]。含铜不锈钢具有杀菌作用[12-15],可促进成骨细胞和血管外表皮肌细胞的生长[16-17],并且具有抗肿瘤[18]和抑制血管内表皮细胞生长的生物功能[19-21];而钴可抑制成骨细胞的生长[22],因而可以通过混合铜和钴以防止铜离子刺激骨细胞生长造成的不良影响,通过观察铜和钴在不同比例、不同预置厚度情况下与基体的结合情况,可得到两种金属在进行激光合金化时的互相影响关系。

本文针对316L不锈钢的表面进行了激光合金化处理实验,通过表面硬度、合金层物相、杀菌性能、耐腐蚀性能以及析出金属离子量等,探讨了激光合金化处理对316L不锈钢表面的力学性能以及生物性能的影响。

2 实验设备及材料

实验使用德国Turmpf公司出产的TruDiode 3006型激光器,采用预置粉末法,激光合金化粉末由铜和钴混合组成。分别将预置层厚度、激光功率和扫描速度记为因素A、B、C,考察不同的预置层厚度(1.0,0.5,0.4 mm)、激光功率(600 W 和800 W)和扫描速度(400,500,600 mm/s)对合金层性能的影响。将合金层空冷至室温,沿激光扫描方向的垂直方向切取试样,腐蚀剂使用三氯化铁溶液。采用HV-1000显微硬度计沿合金层表面方向测量合金层的显微硬度。采用美国FEI 3D型场发射环境扫

描电子显微镜(SEM)进行合金化表面显微组织的观察和成分分析。采用德国Bruker公司出产的D8-Discover型X射线衍射仪(XRD)分析检测合金层的物相组成。将经消毒的金属样品浸入培养24 h的大肠杆菌菌液中,在金属表面培养大肠杆菌,观察金属的杀菌性能,再将金属样品置于质量浓度为2.5%的戊二醛溶液中浸泡1.5 h,取出金属样品,分别使用质量浓度为30%、50%、70%、90%和100%的乙醇对其进行脱水15 min,将其干燥一晚后,使用SEM观察其表面。最后将样品在生理盐水中浸泡28 d,通过SEM观察样品表面组织变化,并将浸泡样品的溶液浓度浓缩50倍,在10 mL左右样液中加入0.5 mL 浓度为0.1 mol/L的氢氧化钠溶液,观察沉淀现象,以确定析出的重金属量不足以对人体造成危害。

3 实验结果及讨论

3.1 微观组织及成分

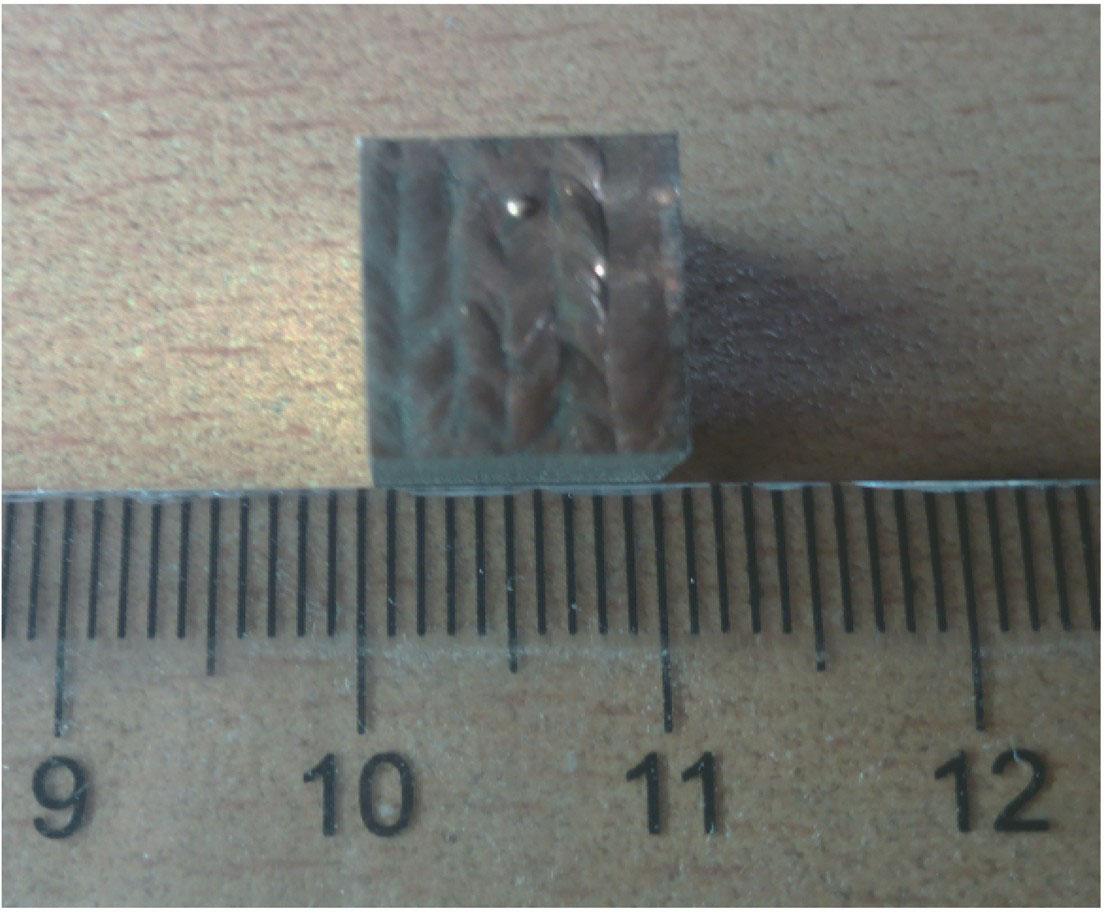

对预置了合金粉末的316L不锈钢表面进行激光合金化处理,得到的典型表面如

表 1. 样品工艺参数

Table 1. Process parameters for samples

|

实验中,通过改变激光的功率以及扫描速度,试图寻找激光参数的变化与熔池内平均硬度间的联系,对3种不同预置厚度样品分别进行6组实验后未发现二者之间的明显联系,故认为具有不同预置厚度以及材料成分的金属表面存在不同的最佳激光参数,在实际生产前需进行实验以寻找最佳工艺参数。

图 2. 三种比例合金的SEM形貌。(a1)样品1的低倍形貌;(a2)样品1的高倍形貌;(b1)样品2的低倍形貌;(b2)样品2的高倍形貌;(c1)样品3的低倍形貌;(c2)样品3的高倍形貌

Fig. 2. SEM morphologies of alloys with three ratios. (a1) Morphology of sample 1 at low magnification; (a2) morphology of sample 1 at high magnification; (b1) morphology of sample 2 at low magnification; (b2) morphology of sample 2 at high magnification; (c1) morphology of sample 3 at low magnification; (c2) morphology of sample 3 at high magnification

SEM成分扫描准确数据如

将

表 2. SEM成分扫描得到各个成分的准确占比

Table 2. Accurate proportion of each component by SEM component scan

|

3.2 物相分析

XRD是对材料进行X射线衍射,通过分析其衍射图谱获得材料内部原子或分子的结构或形态等信息。不同的分子结构对应的衍射图谱不同,因而可以利用衍射图谱分析得出铜铁固溶体的存在形式。根据材料科学基础知识,钴在铁中的溶解度远大于铜在铁中的溶解度,且钴铁固溶体点阵与铁的结构几乎相同[25]。铜的原子半径为145 pm,铁的原子半径为124 pm,虽然满足两种材料形成稳定固溶体时,大多数情况下两种材料的半径差不超过双方半径的15%这一规律,但是考虑到铜与不锈钢具有相同的晶体结构,故铜与钴一样,多数情况下只能与铁形成置换固溶体[25]。因铜能够与铁形成的固溶体量可忽略不计,因此通过观察铜铁化合物的存在形式可判断高溶解度的金属是否会影响低溶解度金属的存在形式。

此可推测大多数钴通过置换铁元素形成了结构与不锈钢原结构极其类似的固溶体,该结论也可用解释样品1中含有钴元素却没有形成含钴化合物这一现象。由

图 4. 三种金属的XRD图样以及各自峰值对应的金属成分

Fig. 4. XRD patterns of three kinds of metals and metal composition corresponding to each peak

表 3. XRD各样品峰值以及所在角度

Table 3. Peak value and corresponding angle of each sample by XRD

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.3 表面硬度测试

样品合金层中分别选取10个熔池表面进行维氏硬度测量,结果如

图 5. 三个样品合金层中的硬度分布曲线

Fig. 5. Hardness distribution curves in alloyed layers of three samples

3.4 大肠杆菌实验

研究表明铜离子能有效抑制微生物的呼吸代谢

途径,可以破坏细菌细胞壁的完整性,并使细菌细胞内的钾离子被释放出来,从而有效杀死大肠杆菌。本实验在使用SEM对金属表面附着的失活的大肠杆菌进行观察时,在样品2和样品3的表面上未观察到明显大肠杆菌群落[

图 6. (a)无较大菌体群落的金属表面区域;(b)含较多失活的大肠杆菌群体的熔池

Fig. 6. (a) Metal surface area without large bacterial community; (b) molten pool with much dead E. coli community

3.5 金属离子析出实验

表 4. 金属离子析出实验参数

Table 4. Experimental parameters for metal ion precipitation

|

3.6 金属耐腐蚀性能检验

样品在生理盐水中浸泡3个月后,通过SEM可观察到其表面发生明显变化。根据情况不同,医用金属可能需要在人体中保留数月,故对金属的耐腐蚀性能有较高的要求。

图 7. 合金样品在腐蚀前和经3个月盐水腐蚀后通过SEM观察得到的表面形貌。(a1)腐蚀前样品1的表面形貌;(a2)腐蚀后样品1的表面形貌;(b1)腐蚀前样品2的表面形貌;(b2)腐蚀后样品2的表面形貌;(c1)腐蚀前样品3的表面形貌;(c2)腐蚀后样品3的表面形貌

Fig. 7. Surface morphologies of alloy samples observed by SEM before and after corrosion with saline water for three months. (a1) Surface morphology of sample 1 before corrosion; (a2) surface morphology of sample 1 after corrosion; (b1) surface morphology of sample 2 before corrosion; (b2) surface morphology of sample 2 after corrosion; (c1) surface morphology of sample 3 before corrosion; (c2) surface morphology of sample 3 after corrosion

由上述分析可知,对金属表面进行激光合金化处理时,在金属元素比例以及预置金属层厚度正确的条件下,激光合金层中的金属间化合物以及固溶体会对腐蚀产生阻力,从而可保持金属表面形貌不产生缺陷。因此,医用金属材料在植入人体后,其力学性能保持稳定,这一结论与文献[ 8]中的结论一致。

4 结论

将铜钴混合粉末与316L不锈钢进行激光合金化,实现了合金层与基材的冶金结合以及医用金属的生物功能化,研究发现:

1) 在基体中溶解度高的金属元素不会影响溶解度低的金属元素在基体金属中的固溶以及形成金属化合物,金属元素能够均匀分布于熔池中。通过实验确定最佳金属比例,可提高金属流动性,还能避免熔池中金属出现各向异性。

2) 在医用材料表面进行激光合金化形成的含重金属的合金层具有较强杀菌功能,足以防止伤口感染等术后不良症状,该医用金属的生物功能呈活性。

3) 合金层在人体中每日析出的重金属离子量远小于人体每日最大摄入重金属离子量,因此析出的重金属离子不会对人体造成不良影响。

4) 当预置厚度为500 μm、搭接率为35%、激光功率为600 W、扫描速度为400 mm/s时,铜钴比为1∶1的混合粉末合金层具有较好的耐腐蚀性。

[1] 姚瑞波, 章靖国. 钛合金激光表面熔覆陶瓷颗粒的实验研究[ C]. 全国相变学术会, 2003: 534- 537.

Yao RB, Zhang JG. Basic research on cladding ceramic particles on laser surface of titanium alloy[ C]. National Phase Change Association, 2003: 534- 537.

[2] 任玲, 杨春光, 杨柯. 抗菌医用金属材料的研究与发展[J]. 中国医疗设备, 2017, 32(1): 1-6, 13.

[3] 杨柯, 任玲, 张余, 等. 新型抗菌功能医用金属研究[J]. 中国材料进展, 2012, 31(9): 20-26.

[4] 李贵江, 许长庆, 孟丹, 等. 材料表面激光合金化研究进展[J]. 铸造技术, 2008, 29(8): 1136-1139.

[5] 居毅, 郭绍义, 李宗全. 金属表面激光合金化及熔覆处理的研究进展[J]. 材料科学与工程, 2002, 20(1): 143-145, 71.

[6] 李鹏, 孙桂芳, 张尉, 等. 不锈钢表面激光合金化Mn-Al2O3强化层的组织及性能[J]. 中国有色金属学报, 2012, 22(8): 2253-2259.

[7] 张松, 吴臣亮, 伊俊振, 等. FexCoCrAlCu/Q235激光合金化层组织及性能研究[J]. 中国激光, 2014, 41(8): 0803006.

[8] 李达, 钱鸣, 金昌, 等. AZ91D镁合金Al-Si粉末激光合金化及腐蚀性能[J]. 中国激光, 2008, 35(9): 1395-1400.

[12] 盖文婷, 朱连勤, 朱风华, 等. 纳米氧化铜对小白鼠灌胃接种大肠杆菌致病性的影响[J]. 黑龙江畜牧兽医, 2009( 3): 74- 75.

Gai WT, Zhu LQ, Zhu FH, et al. Effect of nano-copper oxide on pathogenicity of mice inoculated with E. coli by gavage[J]. Veterinary Technology, 2009( 3): 74- 75.

[13] 于萍, 安子蔚, 任志盛, 等. 有效氯与铜离子协同杀灭大肠杆菌效果的试验观察[J]. 中国消毒学杂志, 2002, 19(3): 185-186.

[14] 郭彤, 许梓荣. 铜离子对引起仔猪腹泻的大肠杆菌K88杀菌机理的研究[J]. 中国预防兽医学报, 2004, 26(2): 127-130.

[15] 董新姣, 张锋, 徐向勇. 重金属对大肠杆菌的毒性研究[J]. 杭州师范学院学报, 2000, 22(3): 60-62.

[16] 郭曙光. 人工关节假体表面采用微弧氧化掺铜二氧化钛纳米涂层的抗菌性能与促成骨细胞生物活性的实验研究[D]. 苏州: 苏州大学, 2015.

Guo SG. Bioactivity and antibacterial property of porous copper-incorporated TiO2 coating prepared by micro-arc oxidation[D]. Soochow: Soochow University, 2015.

[18] 王银松, 周平, 秦佳琪, 等. 用于络合铜离子的高分子材料及其抗肿瘤用途: CN201710333619.8[P].2017-07-14.

Wang YS, ZhouP, Qin JQ, et al. Polymer materials for complexing copper ions and their anti-tumoruse, ChinaPatent, CN201710333619. 8, 2017-07-14.

[19] 罗堃, 范兆心, 冯喆, 等. 铜离子对血管内皮细胞增殖与分化的影响[J]. 中国修复重建外科杂志, 2009, 23(7): 832-835.

[22] 袁晓军, 舒敏锐. 金属钴、铬离子对成骨细胞增殖及I型胶原蛋白表达功能的影响[J]. 实验与检验医学, 2016, 34(2): 158-160.

[23] 来佑彬, 张本华, 赵吉宾, 等. 金属激光直接成形最佳搭接率计算及试验验证[J]. 焊接学报, 2016, 37(12): 79-84.

[24] Shitaji M. Diffusion and viscous liquid metal[J]. Bulletin of the Japan Institute of Metals, 1974, 13(4): 255-265.

[25] 杜丕一, 潘颐. 材料科学基础[M]. 北京: 中国建材工业出版社, 2002.

Du PY, PanY. Materials science[M]. 1st ed. Beijing: China Building Materials Industry Press, 2002.

Article Outline

孙桂芳, 陶丰, 姜波, 姬文宣, 牛牧遥, 沈旭婷. 医用不锈钢激光合金化铜钴合金的组织及其生物医学性能[J]. 中国激光, 2018, 45(12): 1202008. Guifang Sun, Feng Tao, Bo Jiang, Wenxuan Ji, Muyao Niu, Xuting Shen. Microstructure and Biomedical Properties of Laser Alloyed Cu-Co Alloys on Medical Stainless Steel[J]. Chinese Journal of Lasers, 2018, 45(12): 1202008.