光学薄膜损伤表面三维微观形貌的仿真与重构  下载: 940次

下载: 940次

1 引言

高能激光系统中,光学薄膜是一种重要但易损伤的元件,在激光作用下会发生断裂、脱落、热熔融及气化等破坏性损伤[1]。随着激光系统输出功率的不断提升,光学薄膜的激光诱导损伤阈值(LIDT)逐渐成为限制激光系统输出功率提升的关键因素,并对系统稳定运行产生重大影响[2]。因此,研究出一种可行、定量、通用性强的非破坏性元器件表面损伤检测方法是当下十分紧迫的研究工作。再现光学薄膜损伤区域的三维微观形貌,有助于分析薄膜损伤的原因和机理,制备出LIDT高、使用寿命长且满足高能激光系统需求的薄膜,在促进高功率激光系统的发展上具有重大意义[3]。目前三维点云数据的获取主要依靠三维激光扫描仪,其测量速度快,但通常结构复杂、体积大且测量精度最高仅达毫米级[4],不适合用于精密测量领域。与此同时,三维微观形貌测试仪器众多,如激光扫描共聚焦显微镜[5-7]、原子力显微镜[8]、干涉显微镜[9-10]及透射电子显微镜[11]等,但在实际工程应用中,由于微小物体尺寸和结构的特殊,需要结合待测表面形貌特点、测量精度和效率等方面的要求再选择合适的测量手段。激光作用下损伤的光学薄膜中损伤区域形貌多变,常规形貌测量仪器受分辨率和测量原理影响,在损伤区域相邻高度陡度变化大的地方会丢失部分细节信息,不能完整地再现损伤区域的细微全貌,严重影响后续研究工作。因此重构光学薄膜损伤表面三维微观形貌、丰富精密元器件表面三维形貌的测量途径具有重要的现实意义。

本文基于微表面三维形貌测量和点云三维重构的理论知识,结合实际损伤表面形貌特点,利用干涉显微镜获取损伤表面的三维点云数据,使用Delaunay三角剖分、逐点插入的循环思想建立损伤表面的三角网格模型。在Visual Studio 2010开发环境下,配置可视化工具包(VTK),利用C++编程对获取的三维采样数据进行处理,重构光学薄膜损伤表面的三维微观形貌,利用相关形貌测量仪器对重构效果进行评价。

2 损伤数字图像的全场获取与损伤表面模型的建立

2.1 损伤数字图像的全场获取

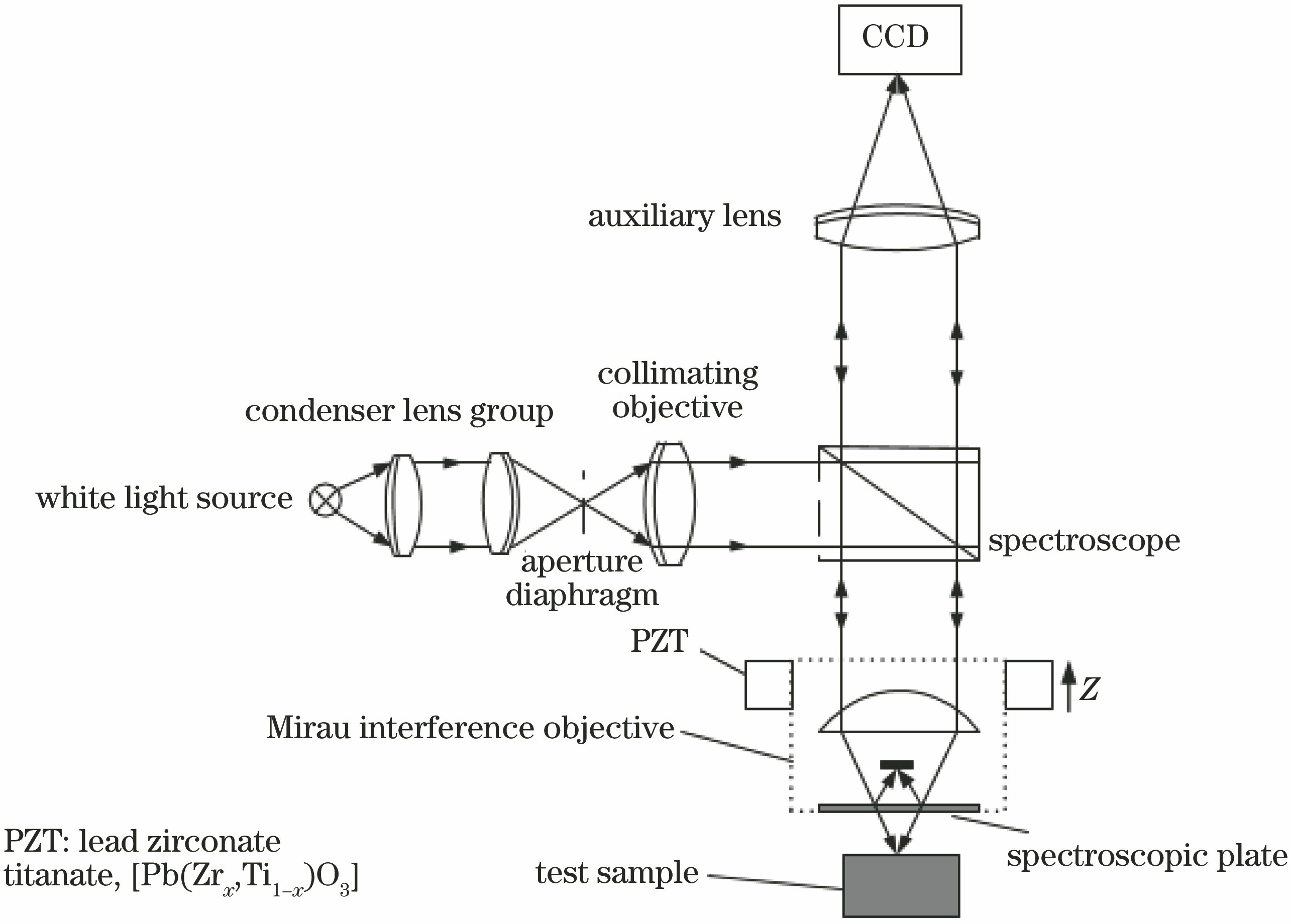

以激光作用下的单层氧化铪(HfO2)薄膜为研究对象,采用电子束热蒸发法对薄膜进行镀制,真空度为1.5×10-2 Pa,沉积速率为0.35 nm/s,烘烤温度为180 ℃,最终所得膜层厚度约为274 nm。激光作用过程在自主研制的激光损伤阈值测试仪上进行,以S-on-1辐照方式,用波长为1064 nm、脉宽为10 ns、脉冲能量为30 mJ、横截面能量呈高斯分布的Nd∶YAG激光器对样品表面中心连续辐照15次,样品所处位置的光斑直径为0.8 mm。利用VEECO干涉显微镜对激光作用后的薄膜表面进行三维数据的采样,仪器主机采用共光路的Mirau型显微干涉物镜[12],结构如

由双光束干涉理论,可得平稳光场的普遍干涉定律:

式中:I(z)为坐标位置z处的光强值;I1和I2分别为参考光强和测量光强;Re[R(τd)]为复相干度的实部;τd为时间延迟。根据白光干涉条纹分布特点,光源光谱分布可用Gaussian函数表示:

式中:Δυ为光谱的半峰全宽(有效宽度);υ为频率,以光谱中心频率υ0为对称轴。对S(υ)进行傅里叶变换处理后,可得

对(3)式进行换元处理后,可得

将(4)式代入(1)式,得归一化的干涉方程为

设背景光强I0=I1+I2,条纹对比度γ=

式中:h为测量表面的高度值;λ0为白光光源的中心波长。由(6)式可知,I(z)是一个由高斯函数包络的余弦函数。结合白光相干长度短、只有在零光程差位置处(z=h)光强和对比度才会达到最大值的特点,说明白光干涉不会出现单色光干涉时发生相位模糊的现象。由于激光损伤的随机性,损伤区域存在深坑、鼓包、裂痕等复杂形貌,即存在待测表面相邻两点间高度差大于1/4光源工作波长(λ)的陡变情况,因此选择不受相位模糊影响的VSI模式进行测量。VSI法通过微调压电陶瓷(PZT),扫描被测表面得到一系列干涉图像,然后利用白光干涉处理算法提取被测表面各点的垂向零光程差位置,进而还原被测表面的三维形貌[15]。同时,利用仪器附带的Vision软件可以提取含有损伤区域三维坐标信息的点云数据。

2.2 点云数据的预处理

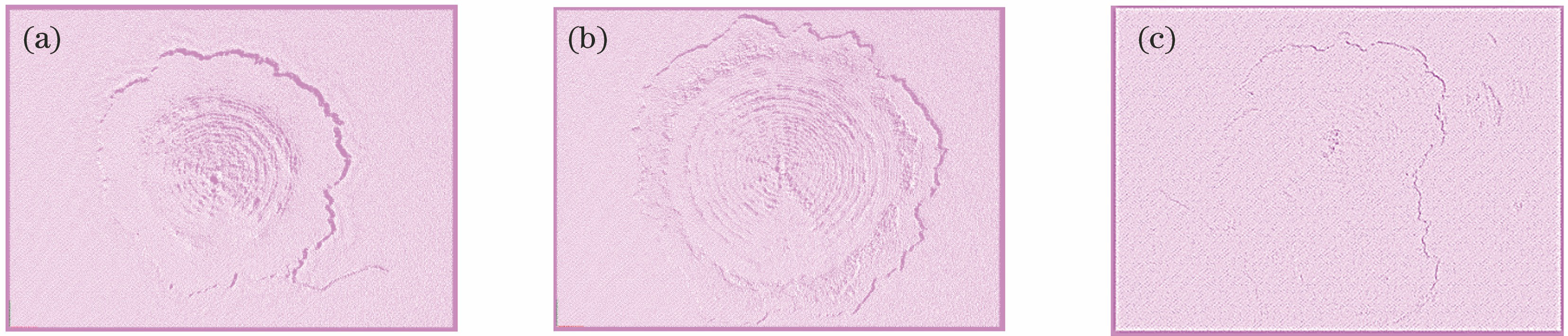

由于获取的原始点云数据量较大,包含的冗余点会影响后续处理速度,并且由于测量过程中仪器和外界环境产生的影响,不可避免地会引入噪声。因此建模前,需要对原始数据进行预处理,降低噪声对模型质量的影响。由点云数据分布特点可知,噪声引入的离散点通常远离主体点云或者稀疏分布在主体点云周围,而主体点云的分布则相对集中、密度较高。为降低数据存储空间,首先对原始数据进行均匀下采样,点云可视化如

然后利用统计滤波算法剔除偏离点云主体的离散点,点云可视化如

图 2. 下采样后点云可视化效果。(a) 1号样品;(b) 2号样品;(c) 3号样品

Fig. 2. Visual effect of point cloud after down-sampling. (a) Sample 1; (b) sample 2; (c) sample 3

图 3. 统计滤波后点云可视化效果。(a) 1号样品;(b) 2号样品;(c) 3号样品

Fig. 3. Visual effect of point cloud after statistical filtering. (a) Sample 1; (b) sample 2; (c) sample 3

最后利用半径滤波算法剔除点云主体内的无关点,点云可视化如

执行上述操作后,点云数量的变化如

图 4. 半径滤波后点云可视化效果。(a) 1号样品;(b) 2号样品;(c) 3号样品

Fig. 4. Visual effect of point cloud after radius filtering. (a) Sample 1; (b) sample 2; (c) sample 3

表 1. 点云数据的变化情况

Table 1. Changes of point cloud data

|

2.3 损伤表面三维重构模型的建立

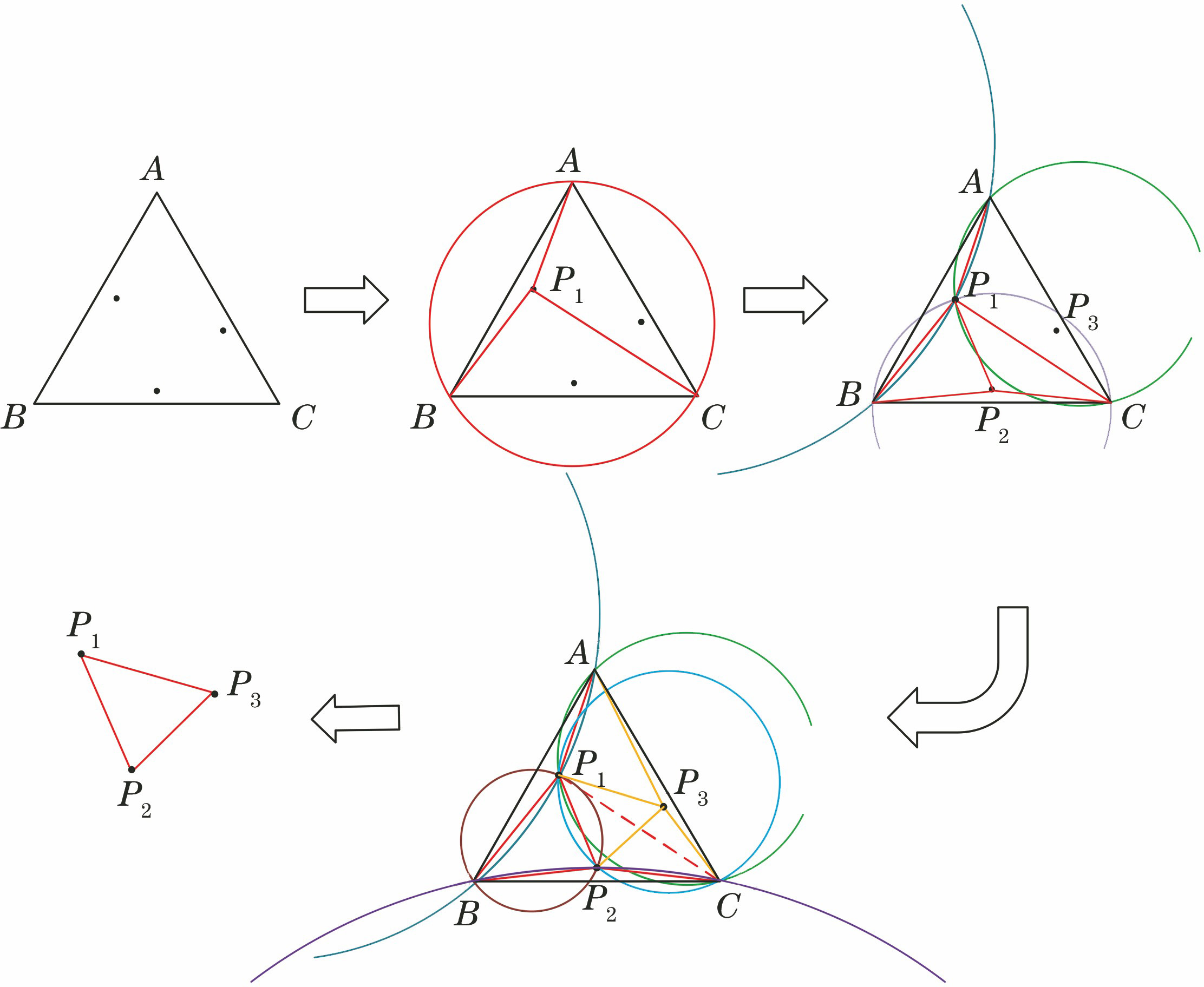

三角剖分是一种应用广泛的表面重构技术,基本思想是遵循某种方式,将点集中散乱分布的点剖分成一系列互不相交的三角形,且所有三角形的合集是该点集的凸包,如

由于三维空间中的点云任意一点所在的局部区域可近似为平面,可以将三维局部空间的点云投影到二维平面上进行数据处理,再将平面点云间的拓扑关系一一映射到三维空间,得到最终的点云模型,该方法能够提高点云数据处理的效率,降低点云处理的复杂度[17]。因此基于二维的DT法,采用Bowyer提出的逐点插入式构网思想[18]建立损伤表面的三角网格模型。算法实现步骤如下。

1) 对所有散点按照x轴坐标分量大小进行排序。

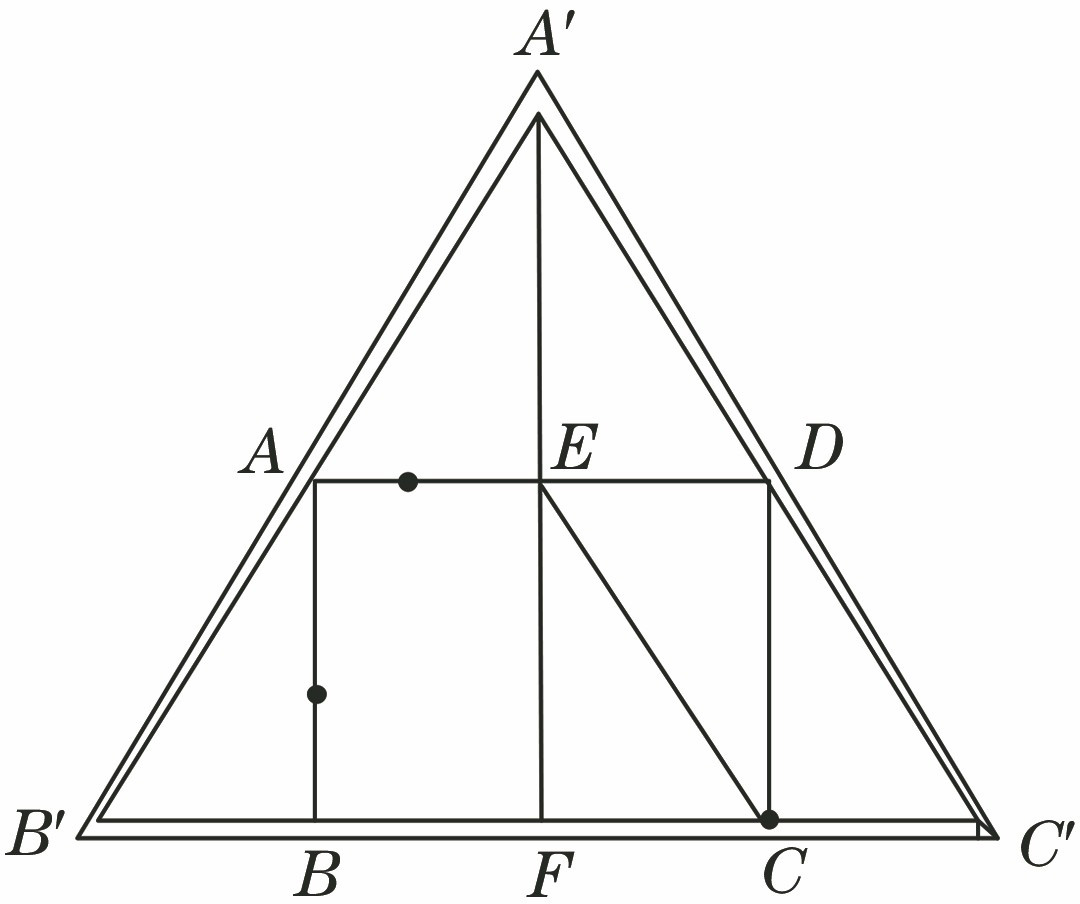

2) 构造一个包围盒(超级三角形),如

构造包围盒的步骤如下。

a) 构造矩形ABCD,将所有散点包围。各点坐标信息为A(xmin,ymax),B(xmin,ymin),C(xmax,ymin),D(xmax,ymax)。

b) 沿垂直平分线EF将该矩形一分为二,找到小矩形的对角三角形ΔEFC,根据相似三角形定理,将三角形扩大1倍得ΔA'FC',同理可得ΔA'FB',最终构造ΔA'B'C'。各点坐标信息:设xmid=

c) 为保证所有散点均被包围盒包含,以ΔA'B'C'的重心为基点对其进行适当放大。

3) 将所有散点依次插入到构造的超级三角形中。假设插入点P,则需寻找点P所在的三角形,并搜索邻近的三角形进行空外接圆检测,将外接圆中包含点P的三角形3条边全部删除,然后依次连接点P与三角形的所有顶点,形成点P的Delaunay三角网格。

其中,检测点P是否在三角形外接圆内的方法如下。

a) 已知三角形的3个顶点,求其外接圆。设顶点坐标分别为(x0,y0)、(x1,y1)、(x2,y2),外接圆圆心为(x,y),半径为R,则有

两两相减,可得圆心坐标为

求解圆心坐标后,可求得外接圆半径为

b) 判断点P是否在外接圆内。设点P坐标(xP,yP),由两点间距离公式,得点P到圆心(x,y)的距离,表达式为

若LP<R,则点P在该外接圆内部;若LP=R,点P在外接圆上,出现“退化”现象;若LP>R,则点P在外接圆外部。

4) 删除构造的包围盒,循环操作步骤3),直至所有散点全部插入到三角网格内部,最后将三角网格中和包围盒三顶点重合的三角形全部删除。

以对三个点进行逐点插入的Delaunay三角剖分为例进行说明,实现流程如

采用以逐点插入式构造三角网格模型的方法,依次对所有采样数据执行上述操作,即对点所在的三角形进行外接圆检测,判断点是否在外接圆内,然后决定三角网格的连接方式,循环操作直至遍历所有点,便可以实现对损伤表面三维微观形貌的重构。

3 损伤表面的三维仿真重构和重构效果评价

3.1 仿真重构

在Windows10系统、VS 2010软件配置VTK的开发环境下,利用C++编程对建立的损伤模型实现可视化仿真,重构得到3个测试样品的损伤表面三维微观形貌图。

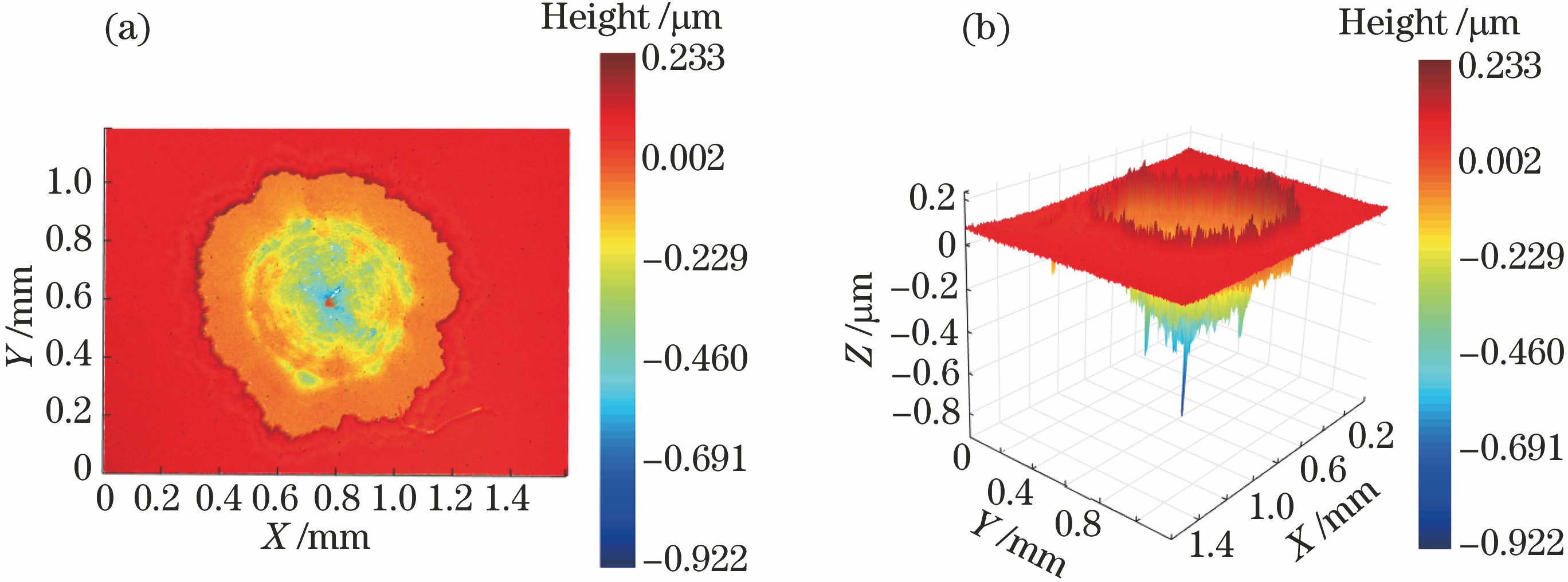

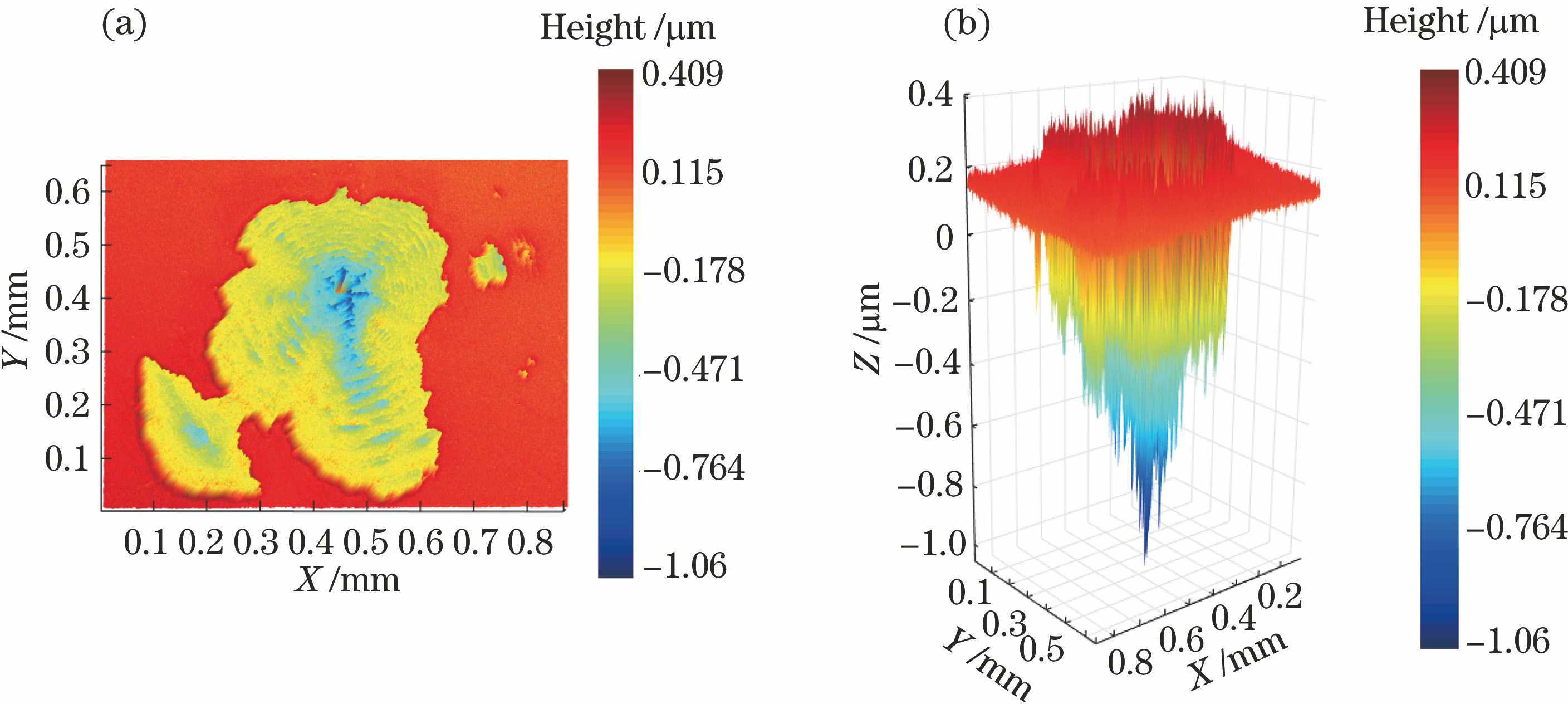

1号样品的重构结果如

图 8. 1号样品重构结果。(a)重构二维平面效果;(b)重构三维立体效果

Fig. 8. Reconstruction results of sample 1. (a) Reconstructed 2D effect; (b) reconstructed 3D effect

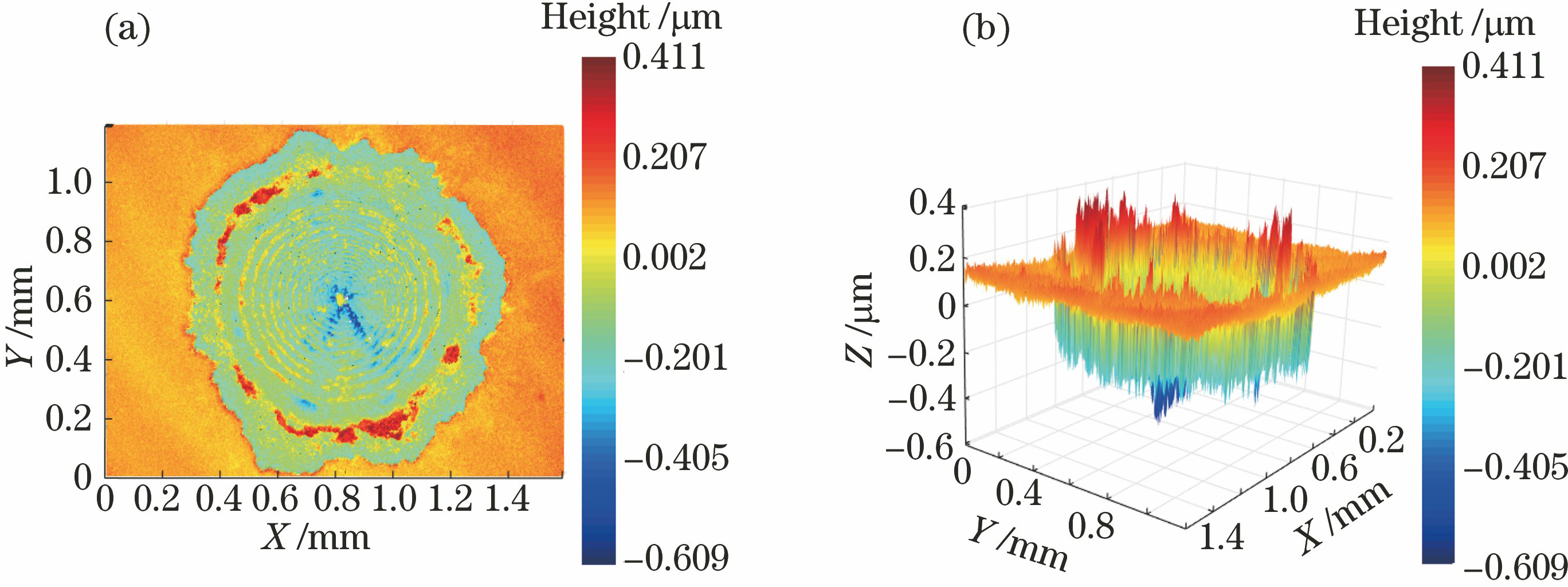

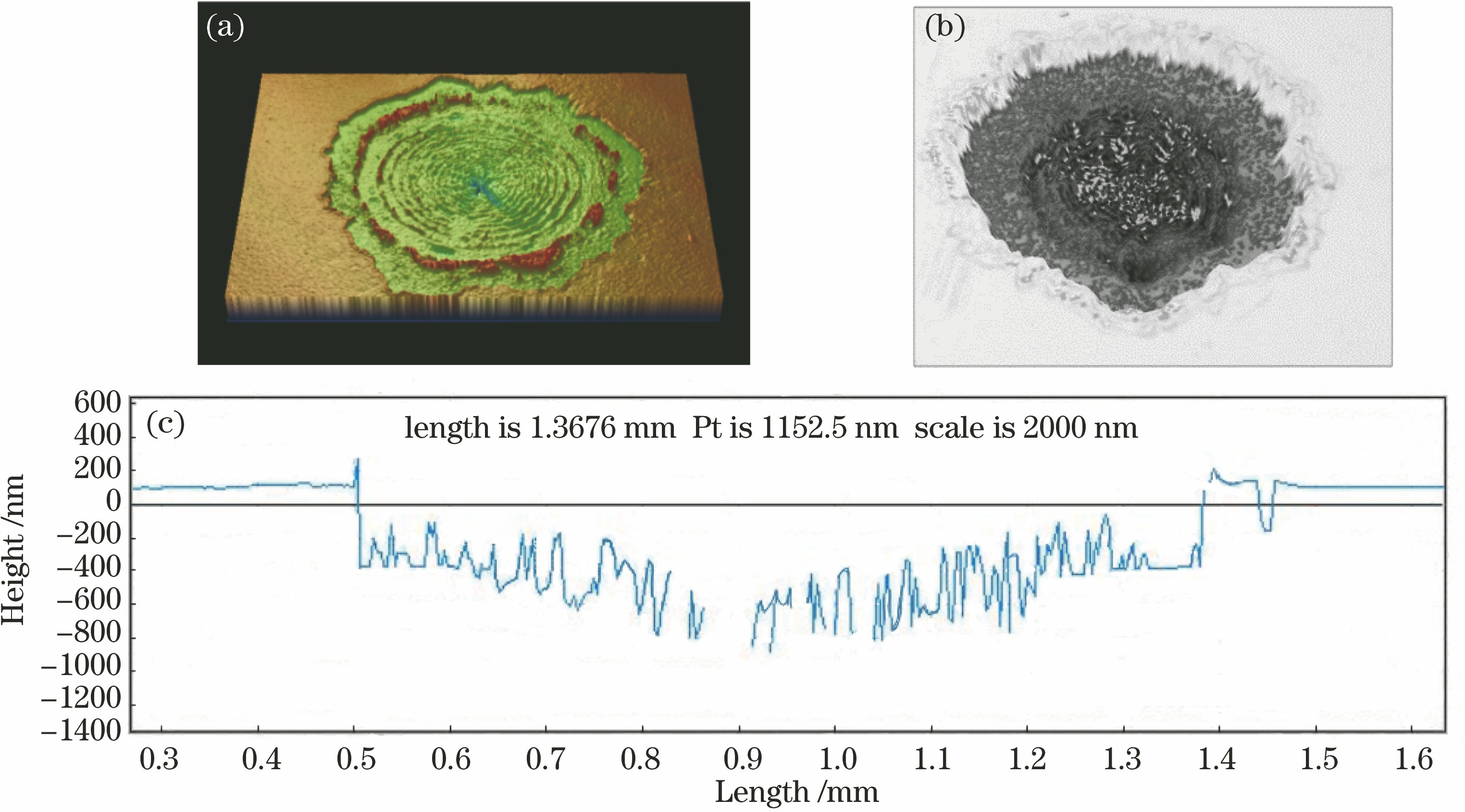

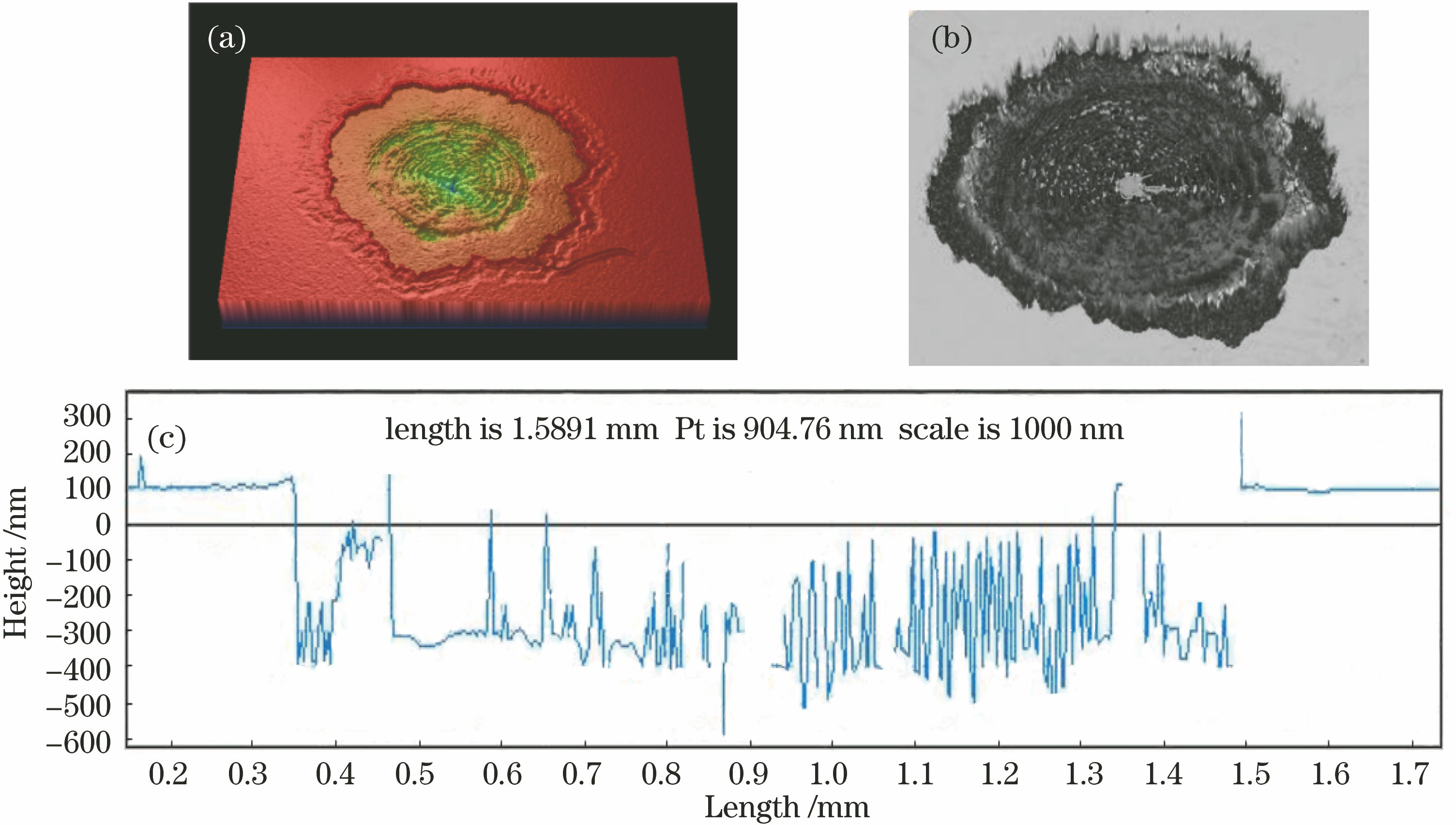

2号样品的重构结果如

图 9. 2号样品重构结果。(a)重构二维平面效果;(b)重构三维立体效果

Fig. 9. Reconstruction results of sample 2. (a) Reconstructed 2D effect; (b) reconstructed 3D effect

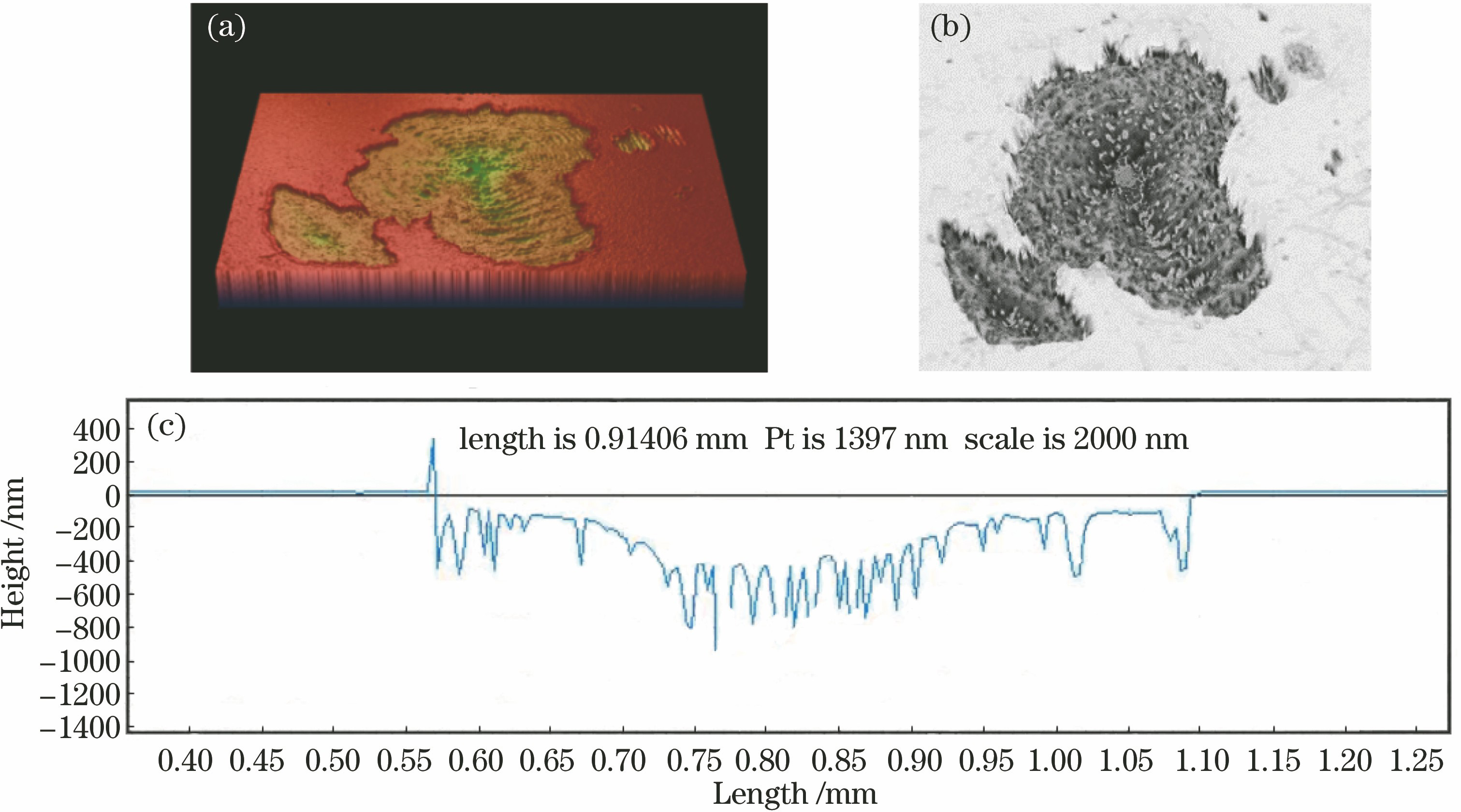

3号样品的重构结果如

根据测试样品的重构结果,可以得出以下结论:在激光作用下,光学薄膜内发生热破坏和热致应力破坏,导致薄膜损伤表面出现形态各异的微观形貌,如深坑、鼓包、毛刺及裂纹等,且损伤形貌随机性较大,无规律可循;在实验测试范围、薄膜基底未被打穿前提下,HfO2薄膜的损伤区域呈坑状凹陷,损伤形貌不规则,内部有鼓包、裂纹存在,边缘处陡度变化大、毛刺多;建立的重构算法重复性好、适用性强,对单一和连通区域的损伤表面都能进行仿真重构,再现损伤表面的细微形貌特征。

图 10. 3号样品重构结果。(a)重构二维平面效果;(b)重构三维立体效果

Fig. 10. Reconstruction results of sample 3. (a) Reconstructed 2D effect; (b) reconstructed 3D effect

图 11. 1号样品的仪器测试结果。(a) Vision软件处理所得形貌图;(b) T-H轮廓仪处理所得形貌图;(c) T-H轮廓仪中软件处理所得剖面轮廓线

Fig. 11. Instrumental test results of sample 1. (a) Topographic map obtained by Vision software; (b) topographic map obtained by T-H profiler; (c) profile contour line obtained by T-H profiler' software

3.2 重构效果评价

利用VEECO Vision软件处理所得损伤表面三维形貌图,对Taylor-Hobson(T-H)非接触式轮廓仪测试结果和重构图像进行对比,并对重构效果进行评价。

图 12. 2号样品的仪器测试结果。(a) Vision软件处理所得形貌图;(b) T-H轮廓仪处理所得形貌图;(c) T-H轮廓仪中软件处理所得剖面轮廓线

Fig. 12. Instrumental test results of sample 2. (a) Topographic map obtained by Vision software; (b) topographic map obtained by T-H profiler; (c) profile contour line obtained by T-H profiler' software

如

图 13. 3号样品的仪器测试结果。(a) Vision软件处理所得形貌图;(b) T-H轮廓仪处理所得形貌图;(c) T-H轮廓仪中软件处理所得剖面轮廓线

Fig. 13. Instrumental test results of sample 3. (a) Topographic map obtained by Vision software; (b) topographic map obtained by T-H profiler; (c) profile contour line obtained by T-H profiler' software

三维微观形貌测量仪器虽然能得到光学薄膜损伤表面的三维形貌图,但效果图只是孤立的三维外轮廓形貌图,且由于仪器分辨率和测量原理影响,存在形貌相互遮挡或数据无法全部采集的现象,忽视了隐藏在物体内部的微小损伤细节。相反,三维重构图像可以在立体显示损伤表面微观形貌的同时,给出损伤区域的三维坐标和深度分布信息;在强化立体感的基础上,将三维形貌测试仪器得到的多幅结果图的信息融合在一幅重构图像中,一方面可以方便研究人员详尽地观察和分析单幅图中的薄膜损伤信息,另一方面能减小计算机内存空间的占用。

4 结论

通过获取HfO2薄膜损伤表面的三维数据、建立重构模型,再现了光学薄膜损伤表面的三维微观形貌。研究结果表明:激光损伤的随机性导致光学薄膜的损伤形貌复杂;激光作用下,薄膜与基底、膜层之间发生了热破坏和热致应力破坏,导致损伤区域内有鼓包、裂纹、毛刺等形貌,损伤边缘陡度变化较大。这种非破坏性元器件表面损伤检测方法直观、立体地再现了损伤区域的三维细微形貌,在弥补三维形貌测量仪器测试结果立体感弱的同时,减小了存储空间。重构光学薄膜损伤表面的三维微观形貌有助于了解损伤原因和机理,探究激光损伤薄膜的过程;分析重构形貌的细微特征将给元器件易损伤部位的识别提供现实依据,据此改进制备工艺,提高薄膜的抗损伤性能;探究不同基底上同种薄膜的损伤情况,选择抗损伤性能高的最佳组合,可以延长薄膜的使用寿命。此外,重构三维微观损伤形貌是探索三维测量设备获取形貌的过程,是一种进行新产品开发和吸收及先进技术改进的重要手段。值得注意的是,由于激光器输出能量的不稳定,激光参数与损伤形貌之间的关系有待进一步研究。

[1] 曹乾坤. 激光诱导光学薄膜的应力场效应分析与仿真[D]. 西安: 西安工业大学, 2019: 3- 6.

Cao QK. Analysis and simulation of stress field effect of laser-induced optical thin films[D]. Xi'an: Xi'anTechnological University, 2019: 3- 6.

[2] 董家宁, 范杰, 王海珠, 等. 高反射光学薄膜激光损伤研究进展[J]. 中国光学, 2018, 11(6): 931-948.

[4] 高珊珊. 基于三维激光扫描仪的点云配准[D]. 南京: 南京理工大学, 2008: 13- 17.

Gao SS. Point cloud registration based on 3D laser scanner[D]. Nanjing: Nanjing University of Science and Technology, 2008: 13- 17.

[5] 秦小云, 苏丹, 贾新月, 等. 自适应激光共焦高速扫描显微成像错位校正算法[J]. 光学学报, 2019, 39(1): 0118001.

[7] 张健浦, 孙焕宇, 王狮凌, 等. 熔融石英光学元件亚表面缺陷三维重构技术[J]. 光学学报, 2020, 40(2): 0216001.

[10] 郭彤, 李峰, 倪连峰, 等. 基于白光干涉彩色图像的微结构表面形貌测量[J]. 光学学报, 2014, 34(2): 0212003.

[11] 成维, 李思坤, 王向朝, 等. 极紫外光刻掩模相位型缺陷的形貌重建方法[J]. 光学学报, 2020, 40(10): 1005001.

[12] 周舒. 基于白光干涉显微镜的偏摆式非球面轮廓测量技术研究[D]. 南京: 南京理工大学, 2015: 17- 18.

ZhouS. Research on measurement technology of tilted aspheric surface profile based on white light interference microscope[D]. Nanjing: Nanjing University of Science and Technology, 2015: 17- 18.

[13] 苏俊宏, 田爱玲, 杨利红. 现代光学测试技术[M]. 北京: 科学出版社, 2012: 163- 178.

Su JH, Tian AL, Yang LH. Modern optical testing technology[M]. Beijing: Science Press, 2012: 163- 178.

[14] 张树, 施玉书, 高思田, 等. 计量型白光干涉显微镜干涉图像处理技术[J]. 计量学报, 2017( S1): 80- 84.

ZhangS, Shi YS, Gao ST, et al. Interference images processing in metrological white-light interferometry microscope[J]. Acta Metrologica Sinica, 2017( S1): 80- 84.

[15] 王海珊, 史铁林, 廖广兰, 等. 基于干涉显微原理的表面形貌测量系统[J]. 光电工程, 2008, 35(7): 84-89.

[16] Edelsbrunner H, Mücke E P. Three-dimensional alpha shapes[J]. ACM Transactions on Graphics, 1994, 13(1): 43-72.

[17] 何华. 散乱点云数据三角网格曲面重建研究[D]. 郑州: 战略支援部队信息工程大学, 2018: 32- 35.

HeH. Research on triangle mesh surface reconstruction for scattered point clouds[D]. Zhengzhou: Information Engineering University, 2018: 32- 35.

[18] Bowyer A. Computing dirichlet tesselations[J]. The Computer Journal, 1981, 24(2): 164-166.

[19] 王涛. HfO2光学薄膜激光预处理及其机理研究[D]. 西安: 西安工业大学, 2014: 18- 28.

WangT. Research on laser pretreatment and mechanisms of HfO2 optical thin film[D]. Xi'an: Xi'anTechnological University, 2014: 18- 28.

[20] 邱荣. 强激光诱导光学元件损伤的研究[D]. 绵阳: 中国工程物理研究院, 2013: 26- 33.

QiuR. Study on damage of optical elements induced by intense laser[D]. Mianyang: China Academy of Engineering Physics, 2013: 26- 33.

[21] 余霞, 徐娇, 张彬. 表面杂质和节瘤缺陷诱导薄膜元件热熔融损伤[J]. 红外与激光工程, 2018, 47(12): 1243003.

Article Outline

张昭琳, 苏俊宏. 光学薄膜损伤表面三维微观形貌的仿真与重构[J]. 光学学报, 2021, 41(2): 0212002. Zhaolin Zhang, Junhong Su. Simulation and Reconstruction of 3D Microscopic Morphology of Damaged Optical Film Surface[J]. Acta Optica Sinica, 2021, 41(2): 0212002.