Ti3Al/GH4169异种材料激光焊接头的组织及性能  下载: 699次

下载: 699次

1 引言

以Ti3Al金属间化合物为基体的新型合金,具有熔点高、比强度和比模量高、高温力学性能和抗氧化性能良好等特点,是一种极具潜力的新型轻质高温结构材料[1-3]。与钛合金相比,Ti3Al基合金具有较高的刚度、较好的高温力学性能和较高的抗氧化性,且Ti3Al基合金的长期工作温度可达到650~800 ℃,可提高结构件的使用温度;与普通高温合金相比,Ti3Al基合金具有低密度的特性,因此可用来代替高温合金制造航空航天发动机上的相关部件,满足减重的需要[4-5]。发动机等相关部件的制造过程较多涉及到Ti3Al基合金自身及其与异种材料之间的焊接技术。

Ti3Al基合金由于室温塑性较低,是一种较难焊接的新材料。国内外研究者开展了Ti3Al基合金的连接技术研究,内容主要集中在三个方面[6]:焊接工艺方法的研究[7-8]、焊接接头固态裂纹的控制[9-10]以及焊接材料的研制[11-12]。针对Ti3Al基合金与异种材料之间的焊接技术研究,目前较多集中在其与钛合金之间的焊接上,并取得了一定程度的进展[13-19]。Tan等[14,19]研究了Ti3Al基合金与TC11合金的电子束焊接、Ti3Al基合金与TC4合金的激光焊接,结果表明,接头室温拉伸强度均达到了钛合金母材的水平。张建伟等[20]研究了Ti3Al基合金与钛合金的电子束焊、激光焊及钎焊等多种工艺。Ti3Al基合金与镍基高温合金之间的连接在实际工程应用中更具有吸引力,因为该材料组合不仅可以满足复合结构减重的需求,还可以充分发挥材料的高温性能优势。然而,关于Ti3Al基合金与镍基高温合金之间的焊接技术研究鲜有报道[21-22]。

要实现Ti3Al基合金与镍基高温合金之间的良好焊接是非常困难的。首先,Ti和Ni具有极强的亲和力(Ti在液态Ni中的溶解焓为-170 kJ/mol[23]),根据Ti-Ni二元合金相图[24],两种元素可反应生成多种Ni-Ti系金属间化合物,这些脆性相会严重恶化接头的力学性能,使得Ti3Al与镍基高温合金间的接头具有明显的开裂倾向[25]。另外,两种材料的熔点、热膨胀系数及热导率等物理性能差异较大,也会影响焊接过程中的热传导,并导致接头焊后产生一定的残余热应力[26-27]。陈波等[21]采用Ti-Zr-Cu-Ni钎焊料,对Ti3Al基合金与镍基高温合金进行了钎焊探索研究,但接头的最高强度仅为86.4 MPa。钱锦文等[22]以Nb+Ni作为中间层,对Ti2AlNb基合金与镍基高温合金进行了真空扩散连接,界面获得了较好的结合,但接头中也出现了Ni3Nb、Ni6Nb7等化合物,而且扩散焊接头中残余的纯Nb层可能会对接头的高温强度产生不利的影响,焊接接头的结构设计及接头的高温性能均存在改进的空间。

激光焊接是一种典型的先进焊接工艺方法[28-29],它利用了激光的高能量密度和快熔快凝特点,热影响区小,工件应力和变形小,生产效率高,具有工艺灵活、能量和冷速可控等诸多优点。与电子束焊接相比,激光焊接不需要真空保护,更容易实现预热和添加焊料。同时,激光具有良好的工艺灵活性,适于焊接薄壁类构件,可实现航空、航天发动机等复杂零件的高质量焊接。

本文采用激光焊接的方法,对Ti3Al基合金与镍基高温合金异种材料进行了焊接,在工艺上具有一定优势。同时,通过对焊料成分的设计,降低了接头界面脆性相的产生趋势,改善了激光焊接头的组织及性能。

2 实验材料及方法

2.1 实验材料

用于焊接实验的Ti3Al基合金母材为北京航空材料研究院研制的牌号为TD3的合金[30],名义化学成分为Ti-24Al-15Nb-1Mo(24%、15%、1%分别指对应组分所占的原子数分数),由α2相、β/B2相及O相组成,长期工作温度为650~700 ℃。实验用镍基高温合金母材为GH4169合金,其为体心四方γ″相和面心立方γ'相沉淀强化的镍基高温合金,长期工作温度可达到700 ℃,是目前航空发动机上广泛应用的高温结构材料之一[31],其化学成分见

表 1. 0 基于Ti-Nb/Ti-Ni-Nb/Ni-Cu焊料的Ti3Al/GH4169激光焊接头的拉伸断口的XEDS分析结果

Table 1. 0 XEDS analysis results of tensile fracture of laser welded Ti3Al/GH4169 joint with Ti-Nb/Ti-Ni-Nb/Ni-Cu as filling material

| |||||||||||||||||||||||||||||||||||||||||||||||

将Ti3Al和GH4169母材进行线切割,加工成厚度为1.5 mm的板状样品,被焊表面开45°坡口,不留钝边,采用对接接头形式,不留间隙。对试板进行除油处理,采用机械方法去除表面的氧化膜,然后使用丙酮将其清洗干净。

Ti3Al/GH4169异种材料激光焊接用的填充材料采用自行设计制备的金属粉末,包括Ti-Nb、Ti-Ni-Nb及Ni-Cu粉末。共设计使用三种金属粉末,其化学成分见

2.2 焊接实验

焊接设备为特制的6000 W光纤激光加工综合系统。焊接前,采用夹具将两种母材固定在基板上,

表 2. 激光焊接用焊料的化学成分(质量分数,%)

Table 2. Chemical compositions of filling materials for laser welding (mass fraction, %)

|

并将焊缝位置摆好。采用铺粉的方式将金属粉末逐层预置在两种母材的坡口之间,然后利用激光束将其熔化并与母材结合,实现连接。具体方法是:先将粉末预置一层,待激光束将其熔化并与母材结合后,在熔覆层表面再预置下一层粉末,继续利用激光束进行扫描,直到焊料将整个焊缝填满并实现与母材的连接。焊接前,利用陶瓷片对母材进行预热,预热温度为300 ℃。在焊接过程中,采用氩气作为保护气,防止焊缝被氧化,根据激光工艺参数实时调节保护气流量。

实验中,首先单独采用Ti-Ni-Nb金属粉末作为焊料进行激光焊,其工艺参数见

表 3. 以Ti-Ni-Nb为焊料的Ti3Al/GH4169激光焊接的工艺参数

Table 3. Process parameters in laser welding of Ti3Al/GH4169 with Ti-Ni-Nb as filling material

|

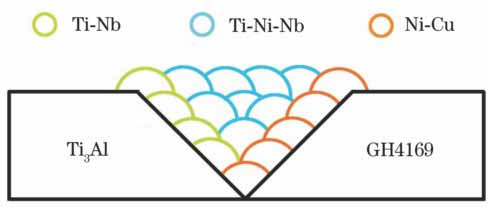

另外,尝试采用三种金属粉末作为梯度复合焊料,在Ti3Al与GH4169两种母材对接接头坡口中的不同位置逐层预置不同成分的金属粉末,然后利用激光束将它们熔化,实现两种母材及金属粉末之间的连接。

基于Ti-Nb/Ti-Ni-Nb/Ni-Cu焊料的Ti3Al/GH4169激光焊接的工艺参数见

三种粉末的混合焊接中,每种粉末每层的预置厚度为0.3~0.5 mm。其中,Ti3Al母材一侧熔覆的Ti-Nb粉末以及GH4169母材一侧熔覆的Ni-Cu粉末为2~3层,厚度为0.6~1 mm,焊缝中Ti-Nb、Ti-Ni-Nb、Ni-Cu三种焊料的体积比例约为1∶1∶1。

图 1. 基于Ti-Nb/Ti-Ni-Nb/Ni-Cu复合焊料的 Ti3Al/GH4169激光焊接方式示意图

Fig. 1. Schematic of laser welding of Ti3Al/GH4169 with Ti-Nb/Ti-Ni-Nb/Ni-Cu as composite filling material

表 4. 基于Ti-Nb/Ti-Ni-Nb/Ni-Cu焊料的Ti3Al/GH4169激光焊接工艺参数

Table 4. Process parameters in laser welding of Ti3Al/GH4169 with Ti-Nb/Ti-Ni-Nb/Ni-Cu as filling material

|

焊后对接头进行热处理:空气热处理炉中700 ℃保温1 h,然后随炉冷却,冷却速度为0.02~0.05 K/s。

2.3 分析测试

利用美国沃伯特公司生产的450-SVD型显微硬度仪测量焊接接头截面不同区域的维氏显微硬度,所用载荷为1.96 N,作用时间为15 s,对每个测试区域至少选取5个点进行测量后取平均值。

利用扫描电镜(SEM)对焊接接头的微观组织进行观察,利用能量色散X射线谱(XEDS)进行化学成分分析。测试接头的室温抗拉强度,并利用SEM及XEDS对断口进行分析。

3 实验结果与分析

3.1 Ti-Ni-Nb焊料

3.1.1 微观组织

图 2. 基于Ti-Ni-Nb焊料的Ti3Al/GH4169激光焊接头的实物照片

Fig. 2. Photograph of laser welded Ti3Al/GH4169 joints with Ti-Ni-Nb as filling material

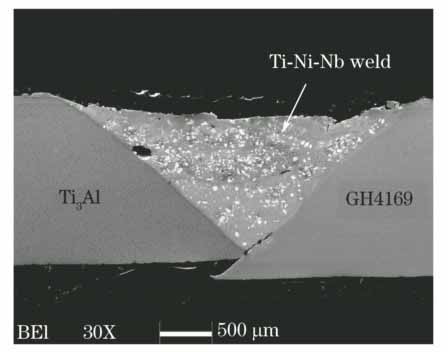

图 3. 基于Ti-Ni-Nb焊料的Ti3Al/GH4169 激光焊接头截面的BSE照片

Fig. 3. Cross sectional BSE image of laser welded Ti3Al/GH4169 joint with Ti-Ni-Nb as filling material

另外,由于焊缝与两种母材的界面为直线,未观察到激光束熔覆的光斑痕迹,因此推断在激光熔覆Ti-Ni-Nb金属粉末的过程中,两种母材基本没有发生熔化。

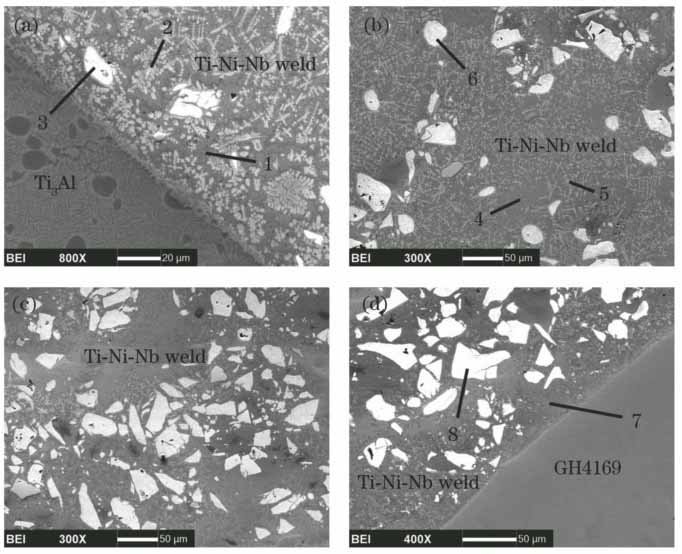

接头截面中各区域的微观组织如

图 4. 基于Ti-Ni-Nb焊料的Ti3Al/GH4169激光焊接头截面的微观组织。(a) Ti3Al/Ti-Ni-Nb界面;(b)(c) Ti-Ni-Nb焊缝;(d) Ti-Ni-Nb/GH4169界面

Fig. 4. Cross sectional microstructure of laser welded Ti3Al/GH4169 joint with Ti-Ni-Nb as filling material. (a) Ti3Al/Ti-Ni-Nb interface; (b)(c) Ti-Ni-Nb weld; (d) Ti-Ni-Nb/GH4169 interface

表 5. 基于Ti-Ni-Nb焊料的Ti3Al/GH4169激光焊接头中典型相的化学成分及推测相

Table 5. Chemical compositions of typical phases in laser welded Ti3Al/GH4169 joint with Ti-Ni-Nb as filling material and the corresponding deduced phases

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.1.2 力学性能

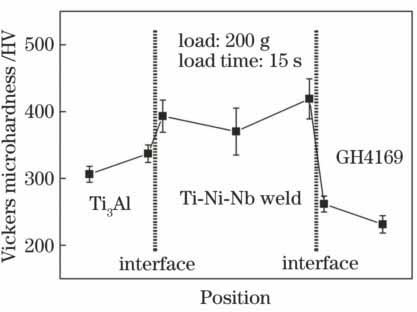

对基于Ti-Ni-Nb焊料的Ti3Al/GH4169激光焊接头中不同区域的维氏显微硬度进行测试,得到了接头中硬度值的分布规律,如

图 5. 基于Ti-Ni-Nb焊料的Ti3Al/GH4169 激光焊接头的显微硬度分布

Fig. 5. Microhardness distribution in laser welded Ti3Al/GH4169 joint with Ti-Ni-Nb as filling material

接头的室温抗拉强度见

表 6. 基于Ti-Ni-Nb焊料的Ti3Al/GH4169激光焊接头的室温抗拉强度

Table 6. Tensile strength at room temperature of laserwelded Ti3Al/GH4169 joint with Ti-Ni-Nb as filling material

| ||||||||||||

图 6. 基于Ti-Ni-Nb焊料的Ti3Al/GH4169 激光焊接头断裂截面的BSE照片

Fig. 6. Cross sectional BSE image of frature of laser welded Ti3Al/GH4169 joint with Ti-Ni-Nb as filling material

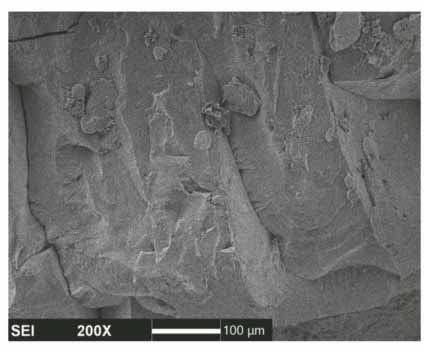

图 7. 基于Ti-Ni-Nb焊料的Ti3Al/GH4169 激光焊接头拉伸断口的SEM照片

Fig. 7. SEM image of tensile fracture of laser welded Ti3Al/GH4169 joint with Ti-Ni-Nb as filling material

断裂方式为典型的解理断裂。XEDS分析结果见

表 7. 基于Ti-Ni-Nb焊料的Ti3Al/GH4169激光焊接头拉伸断口的XEDS分析结果

Table 7. XEDS analysis results of tensile fracture of laser welded Ti3Al/GH4169 joint with Ti-Ni-Nb as filling material

| |||||||||||||||||||||||

3.2 Ti-Nb/Ti-Ni-Nb/Ni-Cu复合焊料

3.2.1 微观组织

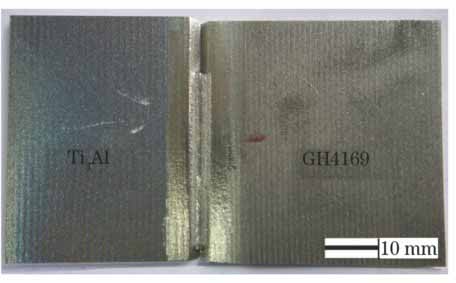

图 8. 基于Ti-Nb/Ti-Ni-Nb/Ni-Cu焊料的Ti3Al/GH4169激光焊接头的实物照片

Fig. 8. Photograph of laser welded Ti3Al/GH4169 joint with Ti-Nb/Ti-Ni-Nb/Ni-Cu as filling material

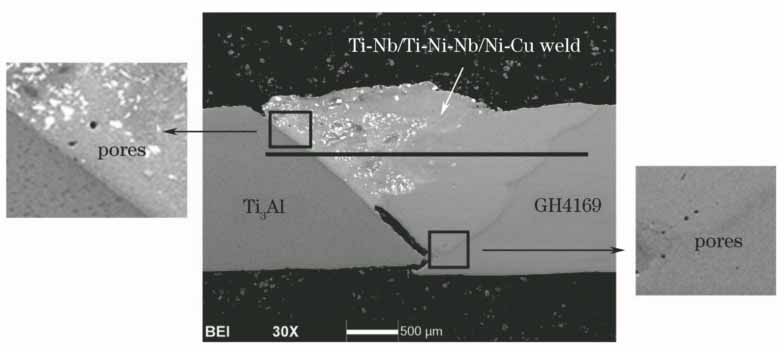

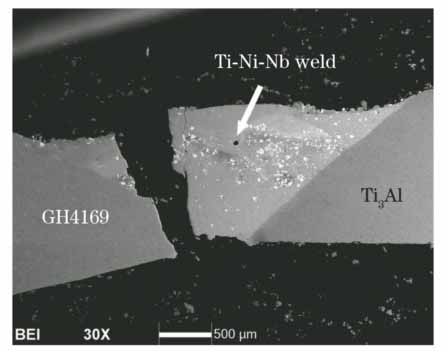

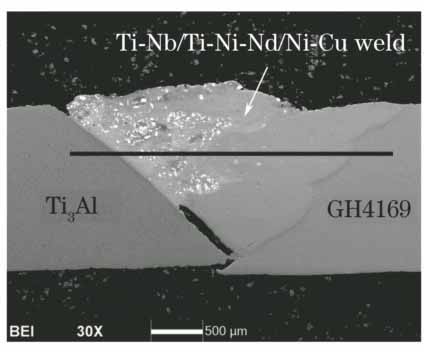

接头截面的BSE照片如

Ti3Al母材与Ti-Nb金属粉末、Ti-Nb与Ti-Ni-Nb、Ti-Ni-Nb与Ni-Cu、Ni-Cu金属粉末与GH4169母材均能形成冶金结合,没有宏观裂纹产生。在激光焊接的过程中,两种母材的坡口之间第一层预置的为Ni-Cu粉末,Ni-Cu合金与Ti3Al母材会反应生成Al(Cu, Ni)2Ti、(Cu, Ni)2Ti等脆性金属间化合物及固溶Ni、Cu元素的Ti2AlNb相[32],是裂纹容易产生和扩展的地方,因此在第一层的焊缝中,Ti3Al/焊缝界面处发生了开裂。在进一步的研究工作中,可通过采用精确送粉的方式,使Ni-Cu金属粉末不与Ti3Al母材接触,避免这种开裂现象的产生。

从

图 9. 基于Ti-Nb/Ti-Ni-Nb/Ni-Cu焊料的Ti3Al/GH4169激光焊接头截面的BSE照片

Fig. 9. Cross sectional BSE image of laser welded Ti3Al/GH4169 joint with Ti-Nb/Ti-Ni-Nb/Ni-Cu as filling material

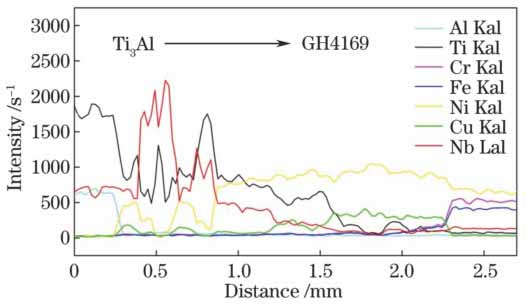

沿

从

图 10. 基于Ti-Nb/Ti-Ni-Nb/Ni-Cu焊料的 Ti3Al/GH4169激光焊接头截面的线扫描结果

Fig. 10. Cross-sectional line scanning result of laser welded Ti3Al/GH4169 joint with Ti-Nb/Ti-Ni-Nb/Ni-Cu as filling material

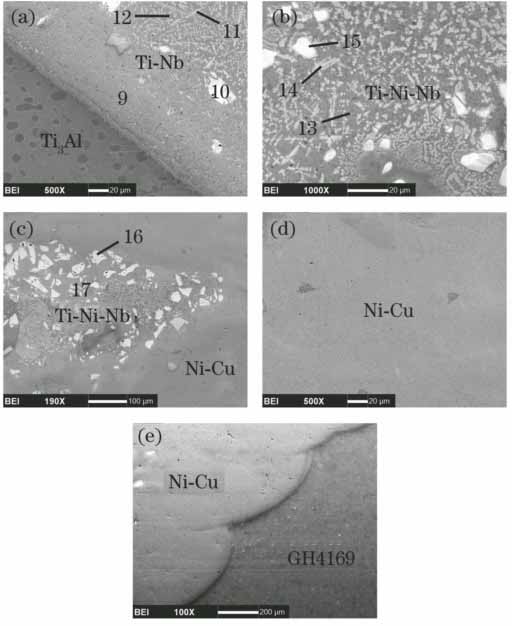

接头截面的微观组织照片如

图 11. 基于Ti-Nb/Ti-Ni-Nb/Ni-Cu焊料的Ti3Al/GH4169 激光焊接头截面的微观组织。(a) Ti3Al/Ti-Nb界面;(b) Ti-Ni-Nb区;(c) Ti-Ni-Nb/Ni-Cu界面;(d) Ni-Cu区;(e) Ni-Cu/GH4169界面

Fig. 11. Cross sectional microstructures of laser welded Ti3Al/GH4169 joint with Ti-Nb/Ti-Ni-Nb/Ni-Cu as filling material. (a) Ti3Al/Ti-Nb interface; (b) Ti-Ni-Nb region; (c) Ti-Ni-Nb/Ni-Cu interface; (d) Ni-Cu region;(e) Ni-Cu/GH4169 interface

另外,值得注意的是,在焊缝中某些区域观察到了气孔的存在,如

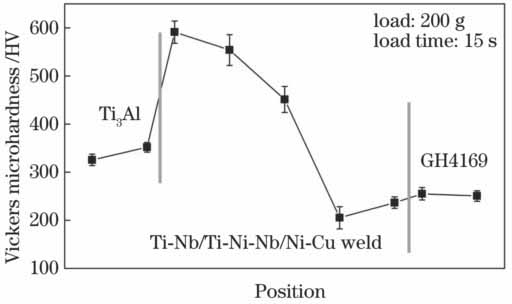

3.2.2 力学性能

在Ti3Al/焊缝界面附近,Ti3Al一侧区域的硬度值与原始母材的相比略有增大。Ti-Nb区及Ti-Ni-Nb区具有较高的显微硬度,达到550~600 HV。而在Ni-Cu区,硬度值迅速减小至约210 HV,到达Ni-Cu与GH4169母材的界面处又略有升高(平均值为235 HV)。在该界面附近,GH4169一侧区域的显微硬度与原始母材的相比基本没有发生变化。

表 8. 基于Ti-Nb/Ti-Ni-Nb/Ni-Cu焊料的Ti3Al/GH4169激光焊接头中典型相的化学成分及推测相

Table 8. Chemical compositions of typical phases in laser welded Ti3Al/GH4169 joint with Ti-Nb/Ti-Ni-Nb/Ni-Cu as filling material and the corresponding deduced phases

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图 13. 基于Ti-Nb/Ti-Ni-Nb/Ni-Cu焊料的Ti3Al/GH4169 激光焊接头的显微硬度分布

Fig. 13. Micro-hardness distribution in laser welded Ti3Al/GH4169 joint with Ti-Nb/Ti-Ni-Nb/Ni-Cu as filling material

接头的室温抗拉强度数据见

表 9. 基于Ti-Nb/Ti-Ni-Nb/Ni-Cu焊料的Ti3Al/GH4169 激光焊接头的室温抗拉强度

Table 9. Tensile strength at room temperature of laser welded Ti3Al/GH4169 joint with Ti-Nb/Ti-Ni-Nb/Ni-Cu as filling material

| ||||||||||||

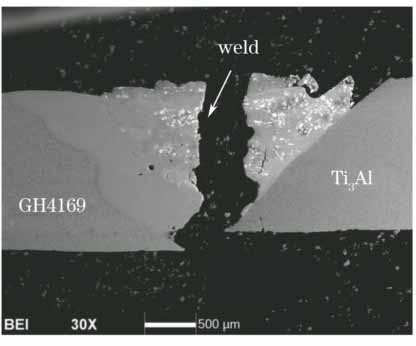

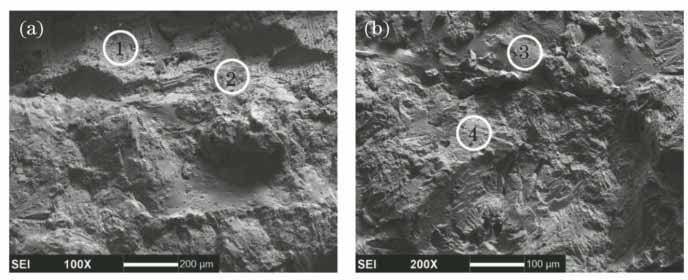

从

图 14. 基于Ti-Nb/Ti-Ni-Nb/Ni-Cu焊料的 Ti3Al/GH4169激光焊接头的断裂截面BSE照片

Fig. 14. Cross sectional BSE image of fracture of laser welded Ti3Al/GH4169 joint with Ti-Nb/Ti-Ni-Nb/Ni-Cu as filling material

4 结论

研究了Ti3Al/GH4169的激光焊接,分析了接头的微观组织及力学性能,得到如下结论。

1) 采用Ti-Ni-Nb粉末作为焊料时,焊缝基本能与两种母材形成较好的冶金结合,但在Ti-Ni-Nb/GH4169界面底部,残余热应力的作用引起开裂,焊缝中存在气孔。焊料与两种母材的界面均没有生成反应层,焊缝的相组成主要为Ti-Ni-Nb相、Nb-Ti固溶体及析出的Nb。焊缝与母材界面的显微硬度高于焊缝中心及母材的。接头的平均室温抗拉强度为129 MPa。在拉伸实验中,试样在焊缝/GH4169界面底部的开裂位置处发生断裂。

图 15. 基于Ti-Nb/Ti-Ni-Nb/Ni-Cu焊料的Ti3Al/GH4169激光焊接头的拉伸断口SEM照片

Fig. 15. SEM images of tensile fracture of laser welded Ti3Al/GH4169 joint with Ti-Nb/Ti-Ni-Nb/Ni-Cu as filling material

0 基于Ti-Nb/Ti-Ni-Nb/Ni-Cu焊料的Ti3Al/GH4169激光焊接头的拉伸断口的XEDS分析结果

0 XEDS analysis results of tensile fracture of laser welded Ti3Al/GH4169 joint with Ti-Nb/Ti-Ni-Nb/Ni-Cu as filling material

| Position | Atomic fraction /% | ||||||

|---|---|---|---|---|---|---|---|

| Ti | Al | Ni | Nb | Cu | Fe | Cr | |

| ① | 12.1 | 3.4 | 51.3 | 5.2 | 20.9 | 3.5 | 3.6 |

| ② | 5.6 | 5.0 | 58.3 | 2.7 | 21.4 | 3.3 | 3.7 |

| ③ | 30.8 | - | 53.5 | 11.9 | 3.1 | 0.3 | 0.4 |

| ④ | 25.5 | - | 51.7 | 15.5 | 7.3 | - | - |

2) 采用Ti-Nb/Ti-Ni-Nb/Ni-Cu三种粉末作为复合焊料时,可实现两种母材的连接,但在第一层Ni-Cu/Ti3Al界面处发生开裂。接头中主要元素的含量随焊料成分的不同沿焊缝逐渐发生变化。Ti3Al/Ti-Nb界面、Ti-Nb区、Ti-Ni-Nb区均主要由Ti-Nb固溶体、Ti-Ni-Nb相及析出的纯Nb组成;Ni-Cu粉末与GH4169母材形成了良好的冶金结合。焊缝中有气孔存在。Ti3Al/Ti-Nb界面具有较高的显微硬度,Ti-Nb区、Ti-Ni-Nb区的硬度值高于Ni-Cu区的。接头的平均室温抗拉强度为180 MPa。

3) 在进一步针对Ti3Al/GH4169异种材料的激光焊接研究工作中,可对金属粉末焊料的化学成分、粉末用量的比例以及每种粉末对应的激光工艺参数进行优化,并采用精确的送粉方式及送粉位置,避免冶金相容性差的金属粉末之间、金属粉末与母材之间接触发生反应,以改善接头的微观组织和力学性能。

[3] 曹京霞, 孙福生, 曹春晓, 等. Ti3Al基合金研究进展[ C]. 先进材料技术研讨会, 2000: 90- 92.

Cao JX, Sun FS, Cao CX, et al. Research progresses on the Ti3Al-based alloy[ C]. Advanced Materials Technology Symposium, 2000: 90- 92.

[4] 邱惠中. 美国空天飞机用先进材料最新进展[J]. 宇航材料工艺, 1994, 24(6): 5-9.

[6] 熊华平, 毛建英, 陈冰清, 等. 航空航天轻质高温结构材料的焊接技术研究进展[J]. 材料工程, 2013( 10): 1- 12.

Xiong HP, Mao JY, Chen BQ, et al. Research advances on the welding and joining technologies of light-mass high-temperature structural materials in aerospace field[J]. Material Engineering, 2013( 10): 1- 12.

[7] He P, Feng J C, Zhou H. Microstructue and strength of brazed joints of Ti3Al-based alloy with NiCrSiB[J]. Materials Characterization, 2004, 52(4): 309-318.

[8] 刘博, 武英, 周朝霞, 等. Ti-23Al-14Nb-3V合金氩弧焊接头的显微组织及其力学性能[J]. 材料科学与工艺, 1997, 5(1): 45-49.

[11] 李艳, 刘卫红, 袁鸿, 等. Ti3Al基合金熔化用填充材料: 200610055865.3[P].2006-10-05.

[12] 刘卫红, 李艳, 毛唯, 等. Ti-24Al-15Nb-1Mo合金氩弧焊[J]. 航空材料学报, 2006, 26(3): 111-115.

[13] 程云君, 李世琼, 张建伟. Ti3Al基合金与Ti-6A1-4V合金板的电子束焊接[J]. 电子束加工技术, 2004( s1): 164- 167.

Cheng YJ, Li SQ, Zhang JW. Electron beam welding of Ti3Al-based alloy and Ti-6A1-4V alloy plate[J]. Electron Beam Processing Technology, 2004( s1): 164- 167.

[14] Tan LJ, Yao ZK, ZhouW, et al. Microstructure and properties of electron beam welded joint of Ti-22Al-25Nb/TC11[J]. Aerospace Science and Technology, 2010( 14): 302- 306.

[20] 张建伟, 梁晓波, 程云君, 等. 航空发动机用Ti3Al合金和Ti2AlNb合金研制进展[J]. 钢铁研究学报, 2011, 23(2): 545-548.

Zhang J W, Liang X B, Cheng Y J, et al. Research progress of Ti3Al alloy and Ti2AlNb alloy for aeroengine applications[J]. Journal of Iron and Steel Research, 2011, 23(2): 545-548.

[21] 陈波, 熊华平, 毛唯, 等. 采用Ti-Zr-Cu-Ni真空钎焊Ti3Al/Ti3Al和Ti3Al/GH536接头组织及性能[J]. 航空材料学报, 2010, 30(5): 35-38.

[22] 钱锦文, 李京龙, 侯金保, 等. Nb+Ni中间层对Ti2AlNb与GH4169扩散连接接头组织与性能影响[J]. 航空材料学报, 2009, 29(1): 57-62.

[28] 龚玉兵, 王善林, 陈玉华, 等. FeSiB非晶薄带激光焊焊缝成形及接头力学性能[J]. 中国激光, 2016, 43(3): 0303001.

[29] 曹晓莲, 徐培全, 曹卓玥, 等. YG20/45#钢激光焊焊缝组织与界面元素扩散研究[J]. 中国激光, 2015, 42(3): 0303006.

[31] 《中国航空材料手册》编辑委员会. 中国航空材料手册[M]. 北京: 中国标准出版社, 2002: 323- 360.

Article Outline

陈冰清, 熊华平, 孙兵兵, 魏振伟, 李万青. Ti3Al/GH4169异种材料激光焊接头的组织及性能[J]. 中国激光, 2018, 45(4): 0402004. Chen Bingqing, Xiong Huaping, Sun Bingbing, Wei Zhenwei, Li Wanqing. Microstructures and Properties of Laser Welded Dissimilar Ti3Al/GH4169 Joints[J]. Chinese Journal of Lasers, 2018, 45(4): 0402004.