液晶显示器用有机高分子材料的老化与评价方法研究  下载: 694次

下载: 694次

1 引 言

高分子材料包括塑料、橡胶和纤维等,液晶显示器产品中常用的压敏胶带和胶黏剂都属于有机高分子材料的范畴,然而,高分子材料在加工、贮存和使用过程中,在水、热、氧及其他化学介质等因素的作用下出现性能下降,部分丧失甚至完全丧失产品使用价值的现象就是老化[1]。

随着胶带和胶黏剂在液晶显示器中应用比例的增加,材料的贮存寿命和使用寿命成为使用者迫切关注的问题,一旦因胶带或胶黏剂失效导致液晶屏或电路板等显示器关键部位故障,甚至直接导致显示功能的丧失,其后果难以估量,对于**安全来说是极大的威胁,因此,对液晶显示器用有机高分子材料的老化机理及其寿命评估方法展开研究显得尤为重要。

液晶显示器用有机高分子材料主要指压敏胶带和胶黏剂,其中压敏胶带是一种对压力敏感进而产生粘附特性的胶带,其本质是通过涂于带状基材上的压敏胶黏剂起到与基材粘接的作用,与胶黏剂一样,评估胶带和胶黏剂是否失效的最重要的指标就是其粘接强度。文章将针对液晶显示器用有机高分子材料的老化机理、老化试验方案和材料的贮存寿命预估等三个方面开展研究。

1 有机高分子材料的老化机理

有机高分子材料的老化首先造成材料分子结构的改变,进而导致材料变色、机械性能劣化等。综合液晶显示器实际的使用环境,胶带和胶黏剂受到的环境应力主要是水、热、氧,光学贴合胶还会受到光应力的影响,胶接破坏多属于腐蚀⁃粘附破坏,常发生在胶接界面,始于构件边缘。

1.1 水(汽)老化

一般来说,水对胶黏剂老化及胶接强度的影响最为显著,水分子体积小、极性强、渗透性强,可深入高聚物本体破坏其分子间作用力甚至化学键,导致材料硬度、强度等机械性能下降;对于含有酯基、酰胺基等易水解基团的聚合物,水的存在极易引起高聚物化学降解[2];另一方面,有学者提出界面解吸附理论,水在胶接界面以物理吸附为主,水对胶接接头的老化作用从胶接界面开始向内延展,尤其在界面层含有亲水基团的情况下,更易破坏胶接界面的氢键,进而破坏胶黏剂分子在胶接界面的物理吸附,逐渐引起胶层溶胀,胶接强度急剧下降直致脱胶。

1.2 热氧老化

胶黏剂遇热后会存在以下两种变化:耐热性相对较差的热塑性树脂受热熔融,熔点相对较高的热固性树脂外形无明显变化,但若同时施以外力,则会产生较大变形;当受热温度过高,高聚物将进入热分解阶段,若有氧气存在将同时发生氧化裂解。

热氧老化是由游离基引发的[3],自由基可产生于高分子链上的各个位置,高聚物的分子链是一个动态交联和降解的过程,随热氧老化时间的延长,交联程度不断下降而降解程度不断升高,导致胶接面粘接强度不断下降,温度越高,老化现象越明显。

胶黏剂分子的结构和化学键键能直接影响着胶接界面的热稳定性,热氧老化过程中,首先是高聚物分子链中键能最弱的链节被破坏,因此在胶黏剂的选型上,应尽量避免选用主链上含易氧化基团的高聚物,优选主链上含有脂环、芳香环等基团的聚合物,从分子结构层面上保证胶黏剂具备一定的耐热氧老化能力。

1.3 光氧老化

小于400 nm的太阳短波紫外线可切断胶黏剂分子的化学键而引发光化学反应,包含分解和交联两类不可逆的化学变化,一般情况下两种反应同时发生,根据胶黏剂种类的不同,分解和交联中的一种老化机理会占据优势,以降解为主的高聚物最终表现为软化;而交联为主的高聚物最终表现为脆化。

光化学反应不容易在纯粹的高聚物中引发,这是由于高分子单键吸收紫外光能量后导致化学键断裂的能量转换效率很低,通常将大部分能量转化为热能和波长较长的光放出,发生光化学反应的条件是胶黏剂中含有能吸收光的杂质,同时在受热,尤其是含氧条件下。光氧老化从胶黏剂表面开始,在深入胶黏剂内部的过程中会逐渐形成一层氧化物起到延缓老化的作用,一般情况下老化层厚度为1~2 mm,且老化层中含有大量不规则裂纹,粘接强度急剧下降。

光氧老化过程是自由基引发的链反应过程[4],光氧老化过程中产生的如-COOH、-OH等小分子易流失,造成高聚物主体成分不断减少,表现为胶黏剂体积收缩,并逐渐失去粘接性能。

2 老化试验方案

试验制定原则:根据压敏胶带和胶黏剂的性能及粘接失效原理制定合适的试验方案。导致材料在贮存期失效的因素有:温度、湿度;导致材料使用期失效的因素有:温度,湿度,紫外;因此制定液晶显示器用有机高分子材料的验证试验方案如

表 1. 液晶显示器用有机高分子材料的验证试验方案

Table 1. Testing methods of organic polymer materials used in LCD

|

试验前后针对液晶显示器用有机高分子材料的评价指标及判据如

表 2. 液晶显示器用有机高分子材料的评价指标

Table 2. Evaluation indicators of organic polymer materials used in LCD

|

3 材料寿命评价

胶带和胶黏剂在实际的贮存过程中,材料发生光氧老化、应力老化的几率低,主要受温度和湿度的影响,导致胶带的持粘力下降,胶黏剂的粘度增大,影响工艺可生产性;而在材料使用期间,可同时发生水(汽)老化、热氧老化、光氧老化和应力老化,影响材料的胶接强度。需设计人工老化试验, 以评价液晶显示器用有机高分子材料在贮存和使用期间的耐老化性能和寿命。

3.1 材料贮存期间的寿命评价

将

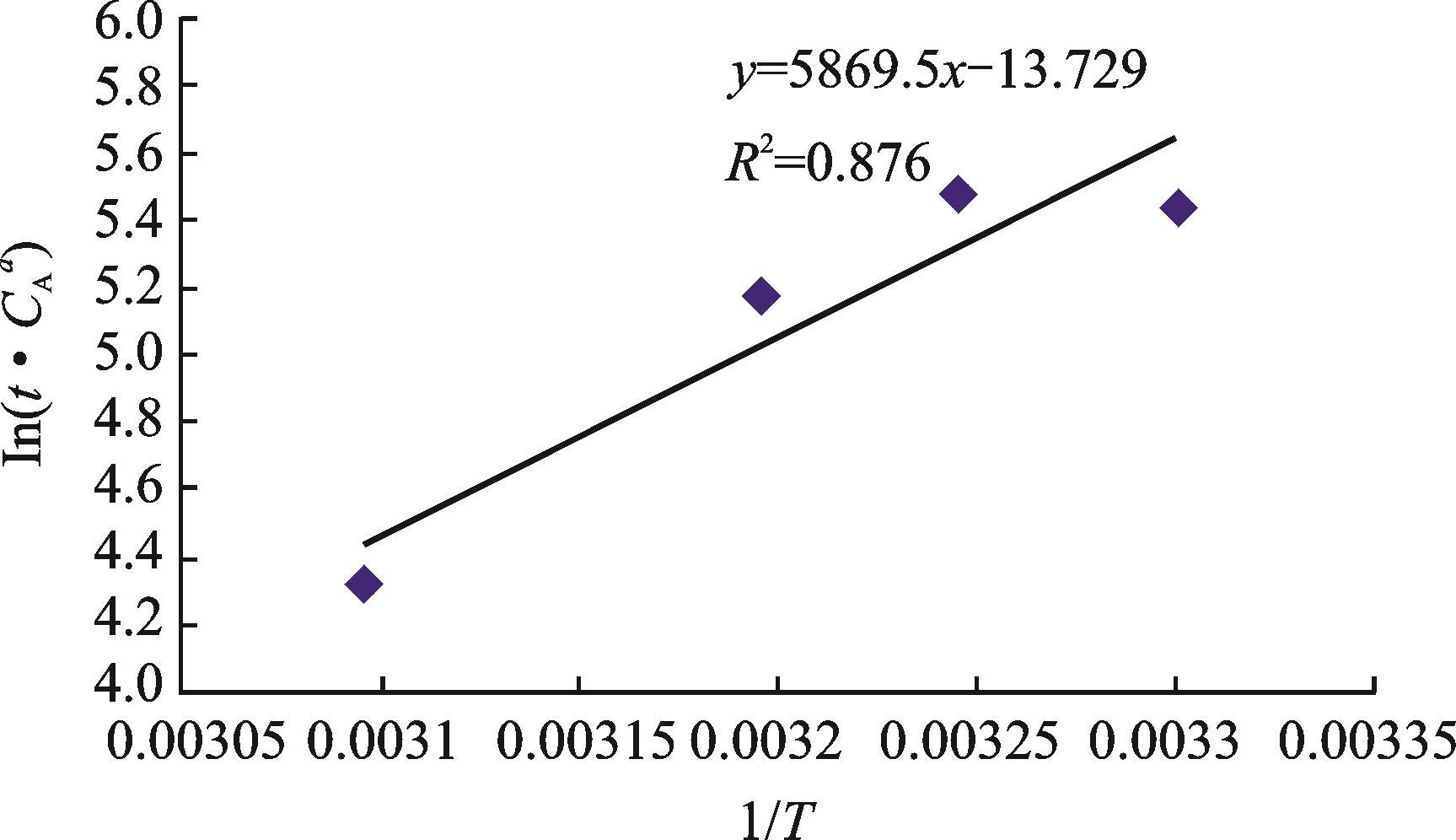

式中:t为胶黏剂老化至临界性能值所需时间,CA为水汽浓度,T为绝对温度,B、D值分别由ln(t·CAa)~1/T线性回归线的截距和斜率求得,a为性能指标的失效判据。

首先通过

根据临界时间与温度和湿度的关系, 对(1)式进行ln(t·CAa)~1/T的线性回归分析,求得lnB、D及其相关系数后可反推在不同温度、湿度的贮存条件下, 受试胶黏剂的贮存寿命。

3.2 材料使用期间的寿命评价

胶黏剂的使用形态为高弹态橡胶,需要按照橡胶类材料加速老化试验进行,其中热氧老化是导致橡胶材料性能指标下降的最主要因素,一般采用双参数动力学模型来表述热氧老化失效机理下橡胶老化程度随老化时间的变化规律,表达式如下[7]:

P为表示橡胶老化程度的性能指标,A为常数,a为老化常数(可根据试验数据模拟出最佳值),K为反应速率常数,t为老化时间,同时结合阿伦尼乌斯方程来估算使用寿命。考虑到湿度因素,公式可修正为[8]:

公式(3)中,AF为加速系数,E为活化能,可通过热重点斜法推导出,k为玻尔兹曼常数,T0为常态下的绝对温度,Ts为加速状态下的绝对温度,RH0为常态下的相对湿度,RHs为加速状态下的相对湿度,n为常数,一般取2或3;综合液晶显示器实际使用环境,含湿热因素的老化速率约是无湿热因素的2倍。

这样,在求得加速系数后,可依据产品可承受的在加速条件下的实际试验时间,推算材料在使用期间的寿命。

3.3 试验验证

(1)以有机硅胶3XXX为试验对象验证材料在贮存期间的使用寿命。

3XXX胶的贮存条件和实测粘度变化见

表 3. 3XXX胶的贮存条件和粘度变化

Table 3. Viscosity changes of adhesive 3XXX with different storage conditions

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

根据胶粘剂老化后的粘度>50 %初始粘度为失效指标,则每种贮存条件对应的老化临界时间分别为3 360 h、2 400 h、1 440 h和480 h。根据临界时间与温度和湿度的关系, 绘制ln(t·CAa)~1/T的线性回归线如

从

由式(4),可得到在正常贮存环境条件下,T=293 K,RH=50 %,CA=0.004 7,有:

t=7 943 h≈0.9年,查3XXX胶产品手册,建议产品保质期为1年,数据基本吻合。

(2)以紫外固化胶2XXX为试验对象验证材料使用期间的寿命

老化条件为温度85 ℃,湿度85 %RH的高温高湿环境,正常环境温度为25 ℃,湿度60 % RH,胶水的Ea活化能经过热力学测试在74.5 KJ/mol~81.2 KJ/mol范围内,取77 KJ/mol进行计算。

根据式(3),可得加速系数AF=139。

实测2XXX胶老化过程中的粘接强度变化情况如

图 2. 老化过程中2XXX胶的粘接强度变化情况

Fig. 2. Bonding strength changes of adhesive 2XXX during the aging process

从

4 结 论

文章介绍了液晶显示器用有机高分子材料的老化机理,并提出了在材料不同的使用阶段相应的老化试验方案和失效评价指标,给出了相应的试验验证过程,为液晶显示器用有机高分子材料的寿命评估提供了支持。但仍然有很多工作需要继续完善:

1)需要完善试验验证过程,关注各项指标的变化趋势,总结规律;

2)考虑到加速老化与自然老化有可能存在较大的差异, 公式中的相关系数需要在日后的工作中进行修正;

3)材料使用前后不同的指标对应的老化时间曲线可能有很大差异,导致老化临界时间和预估寿命不同,需要进一步完善公式,综合添加各类环境应力因子及其老化响应的占比。

[1] 吕桂英, 吕桂英, 吕桂英, 朱 华, 朱 华, 朱 华, 林 安, 林 安, 林 安. 高分子材料的老化与防老化评价体系研究[J]. 化学与生物工程, 2006, 23(6): 1-4.

[2] 尹文华, 尹文华, 陈 燕, 陈 燕, 冯志新, 冯志新. 胶黏剂老化机理及研究进展(上)[J]. 合成材料老化与应用, 2014(02): 73-77.

[3] Scott G. Initiation processes in polymer degradation[J]. Polymer Degradation and Stability, 1995, 48(3): 315-324.

[4] Armstrong R D, ArmstrongR D, ArmstrongR D, Jenkins A T A, JenkinsA T A, JenkinsA T A, Johnson B W, JohnsonB W, JohnsonB W. An investigation into the uv breakdown of thermoset polyester coatings using impedance spectroscopy[J]. Corrosion Science, 1995, 37(10): 1615-1625.

[5] Ferreira J A M, FerreiraJ A M, FerreiraJ A M, FerreiraJ A M, Reis P N, ReisP N, ReisP N, ReisP N, Costa J D M, CostaJ D M, CostaJ D M, CostaJ D M. Fatigue behavior of composite adhesive lap joints[J]. Composites Science and Technology, 2002, 62(10): 1373-1379.

[6] 杨海英, 杨海英, 陈金爱, 陈金爱, 冯志新, 冯志新. 压敏胶粘剂的贮存寿命试验研究[J]. 合成材料老化与应用, 2003(02): 11-12.

[7] CrollS, Croll S, Hinderliter B, HinderliterB. A framework for predicting the service lifetime of composite polymeric coatings[J]. Journal of Materials Science, 2008, 43: 6630-6641.

Article Outline

黄晓刚, 王璐, 郑国兵, 李忠良, 杨斌, 洪乙又, 方颖璐. 液晶显示器用有机高分子材料的老化与评价方法研究[J]. 光电子技术, 2020, 40(1): 39. Xiaogang HUANG, Lu WANG, Zhongliang LI, Guobing ZHENG, Bin YANG, Yiyou HONG, Yinglu FANG. Aging and Evaluation Methods of Organic Polymer Materials for TFT⁃LCD[J]. Optoelectronic Technology, 2020, 40(1): 39.