激光增减材交互中基体温度状态对表面质量影响研究  下载: 811次

下载: 811次

1 引言

随着航空航天产业的发展,大量的金属航空部件结构越来越复杂,传统加工难以满足需求,相比之下,增材制造技术能制造形状结构复杂的零件[1-3]。激光增材制造技术具有加工周期短、材料利用率高、可实现逐点制造的优势,被广泛应用到航空航天、核电、兵器等重要领域[4-6]。但是,由于激光增材制造技术自身的特点,其无法直接制备出满足工业生产需求的光洁表面零件。将增材制造技术与传统减材技术相结合形成新的增减材复合制造技术,不仅弥补了增材制造尺寸精度低、表面质量差等缺点,还兼顾了传统加工高质量与高精度的优点,是目前增材制造领域最具前途的热点研究方向之一[7-10]。

由于涉及到异种工艺耦合,如何更好地实现增减材工艺的柔顺衔接并保障成形表面的尺寸精度是目前迫切需要解决的关键问题[11]。Mughal等[12-14]指出,在增材制造过程中,减材加工有利于提高工件微观组织的均匀性并提高工件的力学性能。然而,在增减材制造过程中,减材工艺的基材温度状态、加工环境等条件与传统减材方式区别较大。增材制造后,基体表面的温度较高,而传统减材加工理论对加工件的温度要求较高[15-17]。吴林涛等[18]的研究表明,加热铣削工件可大幅降低切削过程的振动,提高刀具寿命,降低表面粗糙度。李连清[19]指出,当工件达到一定温度时,切削区材料出现相变超塑性现象,即塑性急剧上升、变形抗力急剧下降,切削效率提高 30%~50%。吴雪峰等[20]进行了激光辅助加热的铣削实验,结果表明,工件的不同温度状态对加工质量有明显的影响。以上研究说明,在增减材复合制造过程中,由激光引入的热量对工件后续的加工质量有较大影响,为了提高生产效益,应当考虑基体温度状态对工件后续加工的影响[21-22]。

因此,增材工件自身的温度对后续的减材加工有较大影响,研究增材制造后基体的温度状态对加工质量及表面粗糙度的影响具有重要意义,目前国内外相关研究鲜有报道。本文以316L不锈钢粉末为原料,利用激光熔覆技术进行增材制造,增材工件达到一定厚度后进行冷却,然后直接进行铣削,通过测量基体的温度状态和对应工件铣削部分的温度状态,探究增材工件温度状态对零件铣削表面质量的影响规律,以期兼顾效率与质量。

2 实验方法

实验选取316L不锈钢粉末作为沉积材料,粉末粒度范围为75~106 μm,基体材料也为316L不锈钢,尺寸为70 mm×30 mm×30 mm,材料具体成分如

表 1. 316L粉末的化学成分

Table 1. Chemical compositions of 316L powder

|

表 2. 加工参数

Table 2. Processing parameters

|

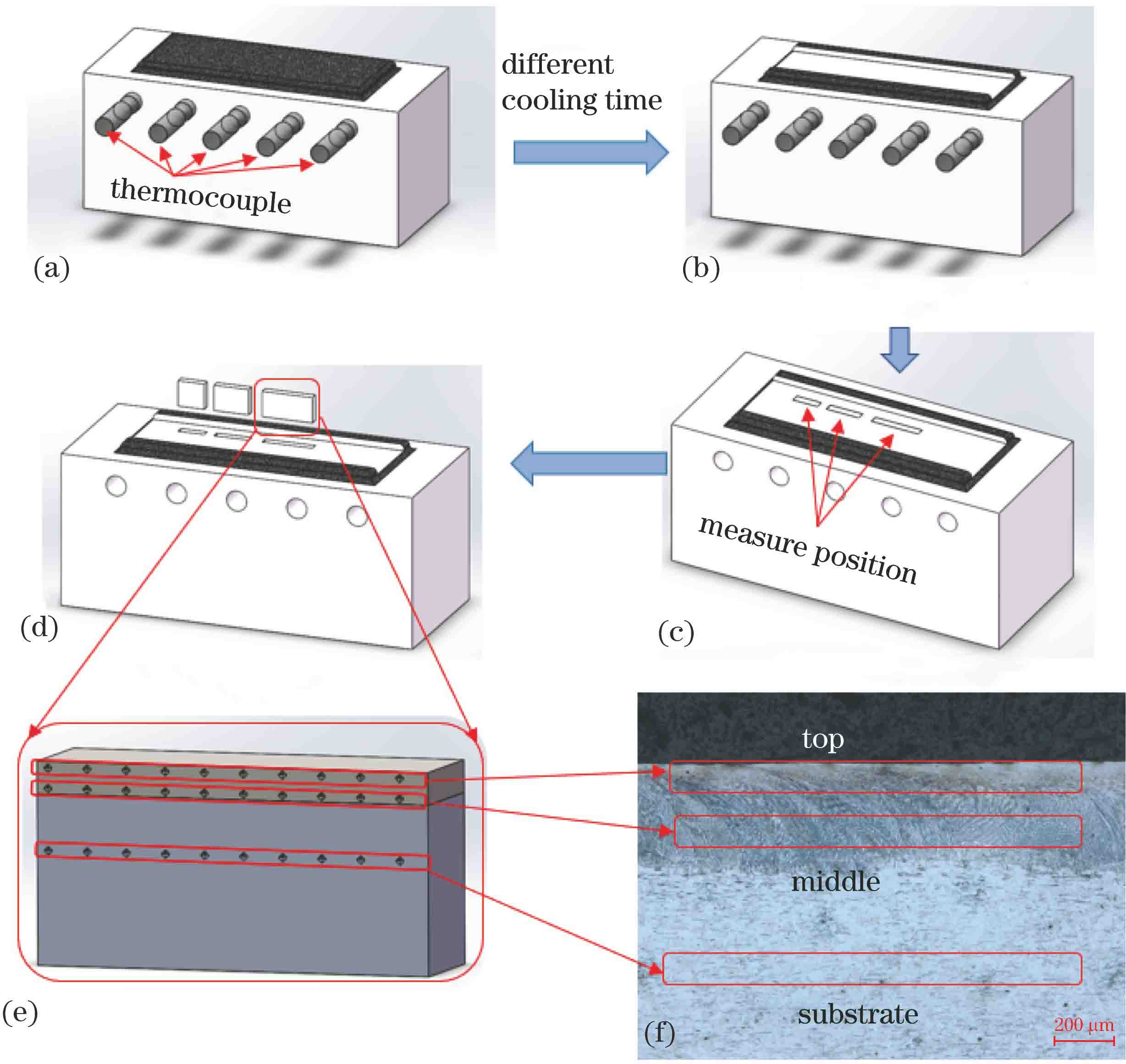

本文实验过程示意图如

图 1. 实验过程示意图。 (a)增材制造;(b)减材工艺;(c)表面测试位置;(d)金相试样取样位置;(e)硬度测试位置;(f)金相试样

Fig. 1. Schematic of experimental process. (a) Additive manufacturing; (b) subtractive process; (c) surface test position; (d) sampling position of metallographic sample; (e) hardness test position; (f) metallographic sample

3 分析与讨论

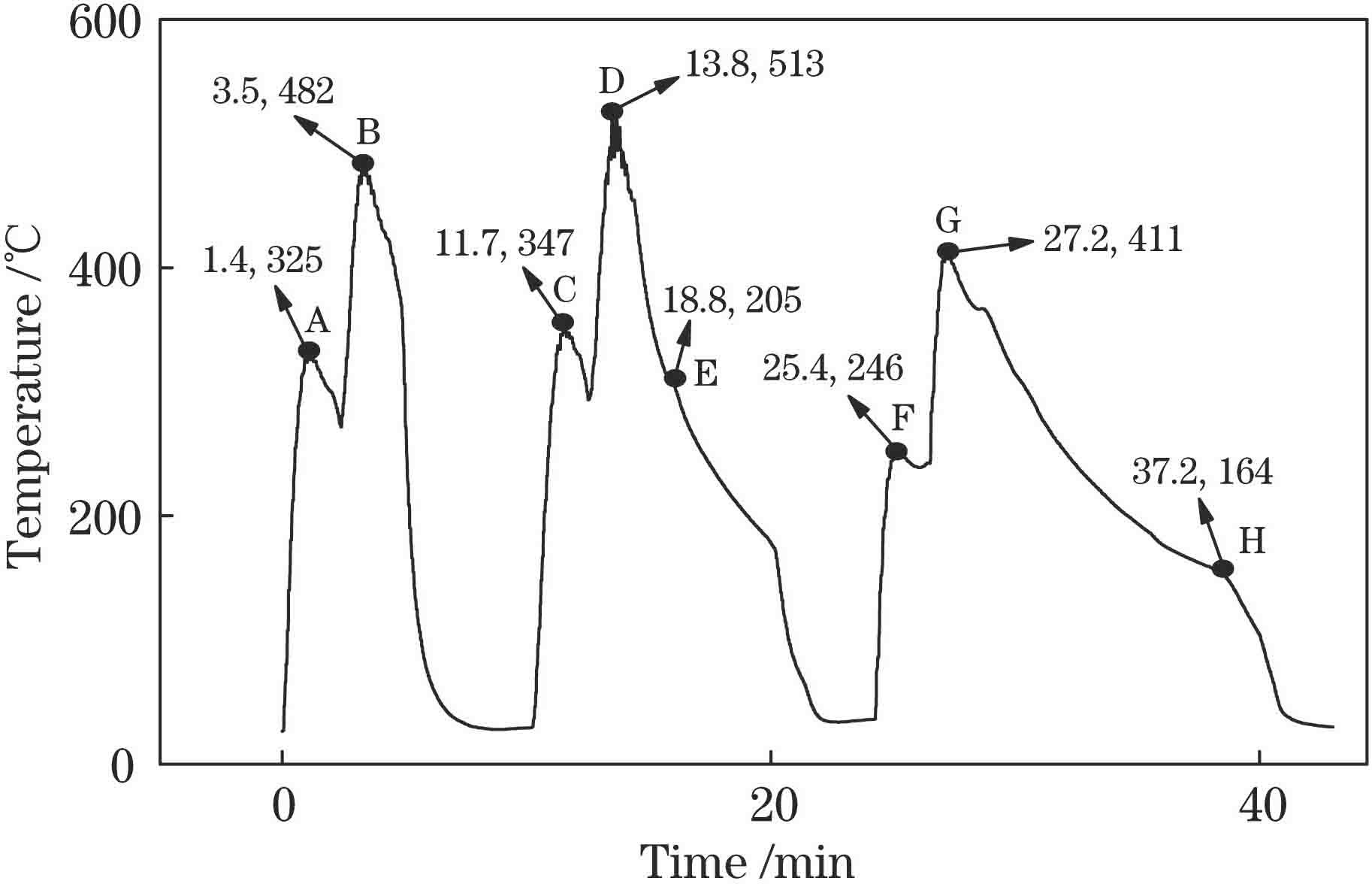

3.1 冷却时间对基体温度状态的影响

从

3.2 基体温度状态对粗糙度及表面形貌的影响

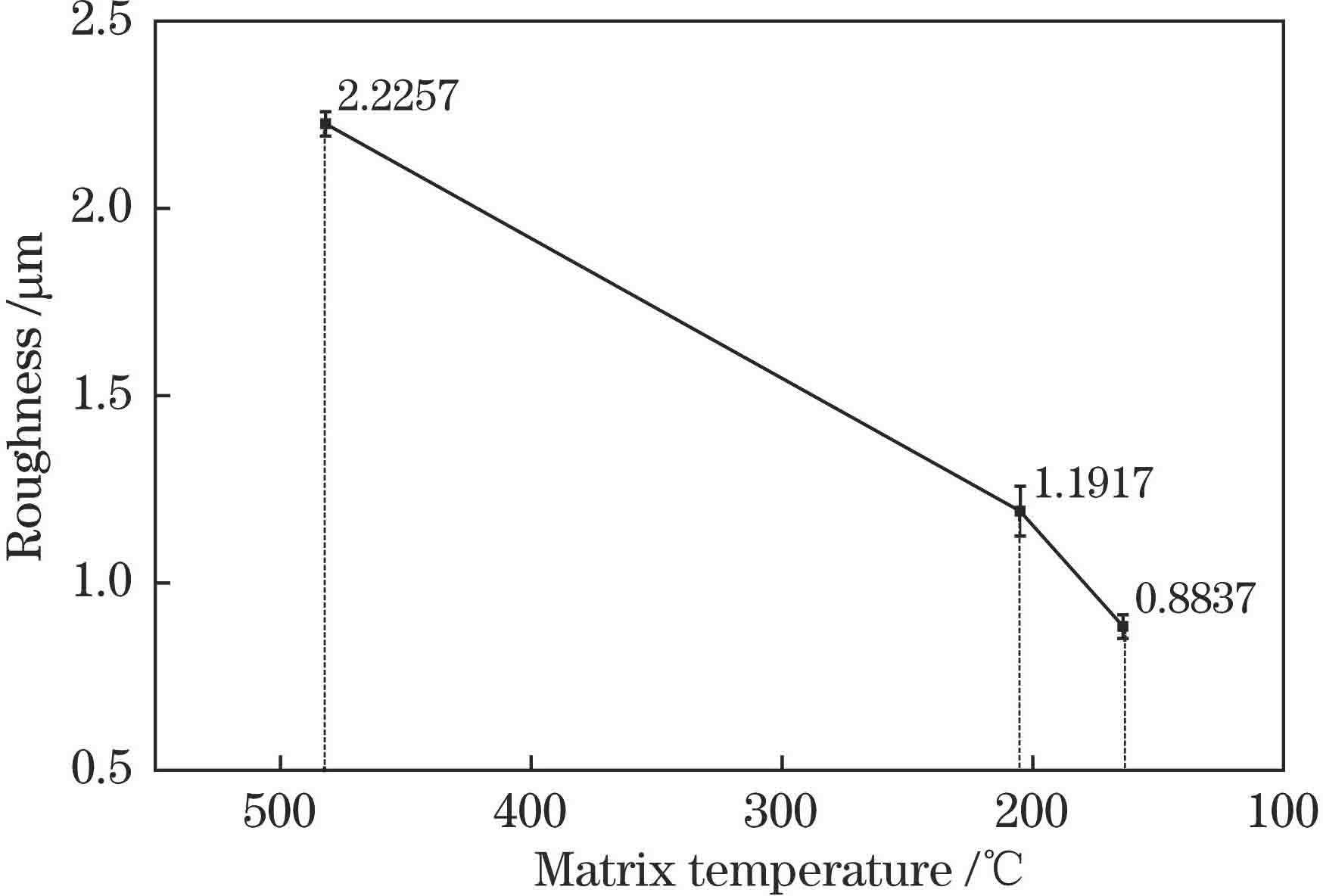

首先,利用MarSurf ps1型手持式表面粗糙度仪,在增减材复合制造工件表面的上部、中部、下部进行粗糙度测试,每个部分别取三个点进行粗糙度测试,每个点测试两次,取平均值,其结果如

表 3. 粗糙度测试结果

Table 3. Measurement results of roughnessμm

|

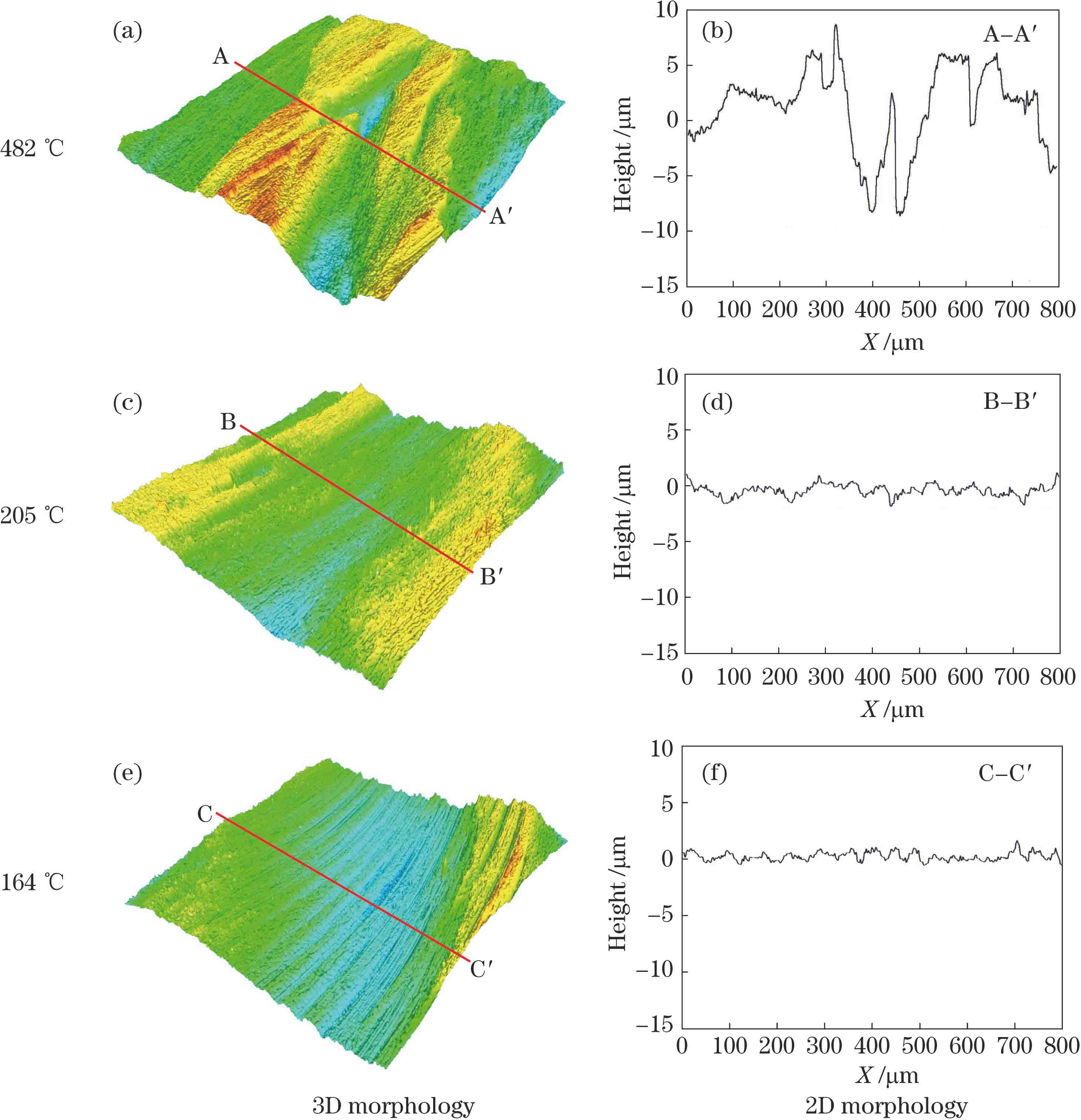

在不同基体温度状态下进行铣削时,工件表面粗糙度的变化趋势如

图 4. 在不同基体温度下铣削后的表面形貌

Fig. 4. Surface morphologies of workpieces after milling at different matrix temperatures

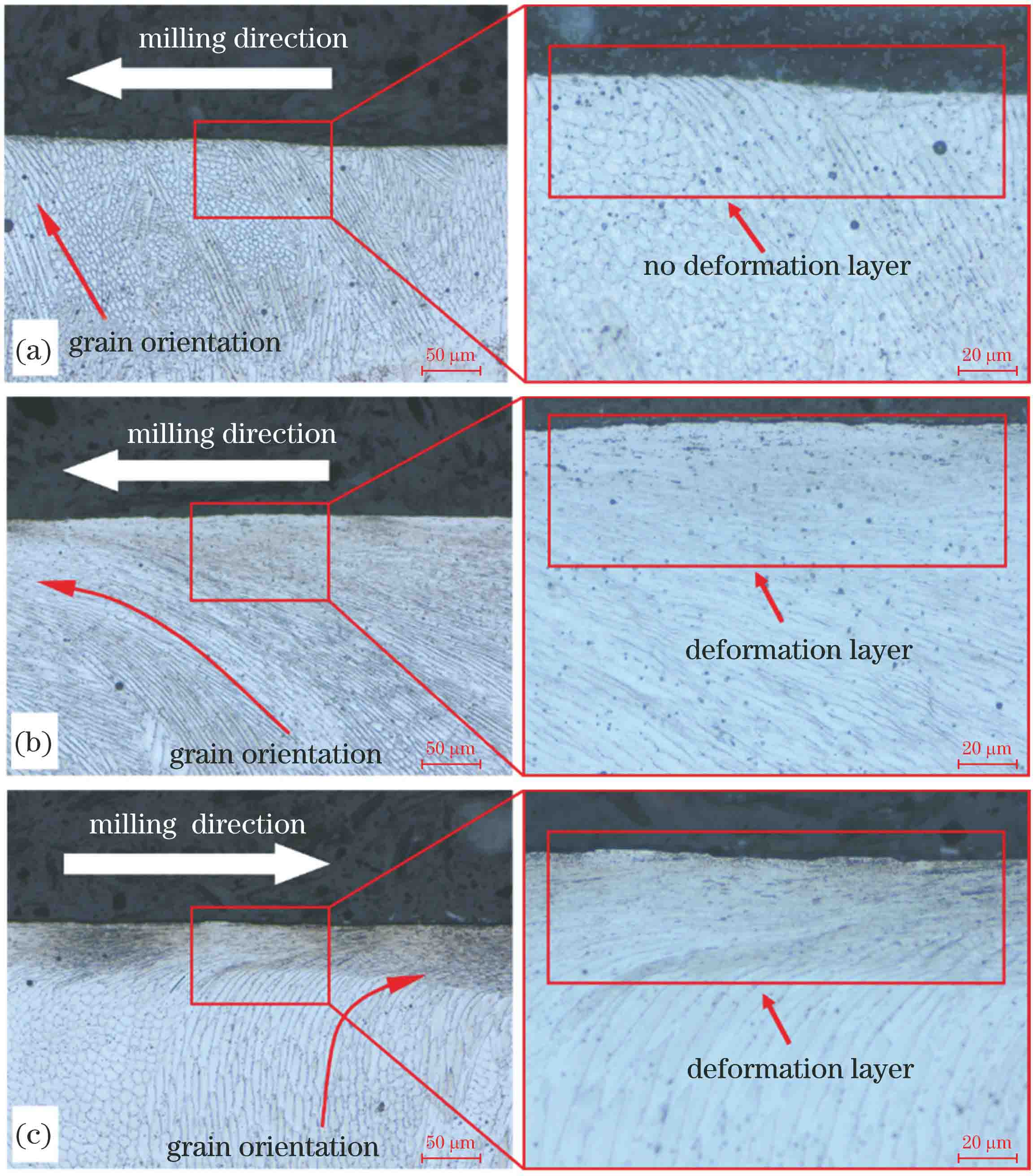

3.3 基体温度状态对微观组织的影响

采用光学显微镜观察样品Y-Z断面的金相组织。

图 5. 在不同基体温度下铣削后的沉积层微观组织图。(a) 482 ℃;(b) 205 ℃;(c) 164 ℃

Fig. 5. Microstructures of deposited layer after milling at different matrix temperatures. (a) 482 ℃; (b) 205 ℃; (c) 164 ℃

3.4 基体温度状态对残余应力的影响

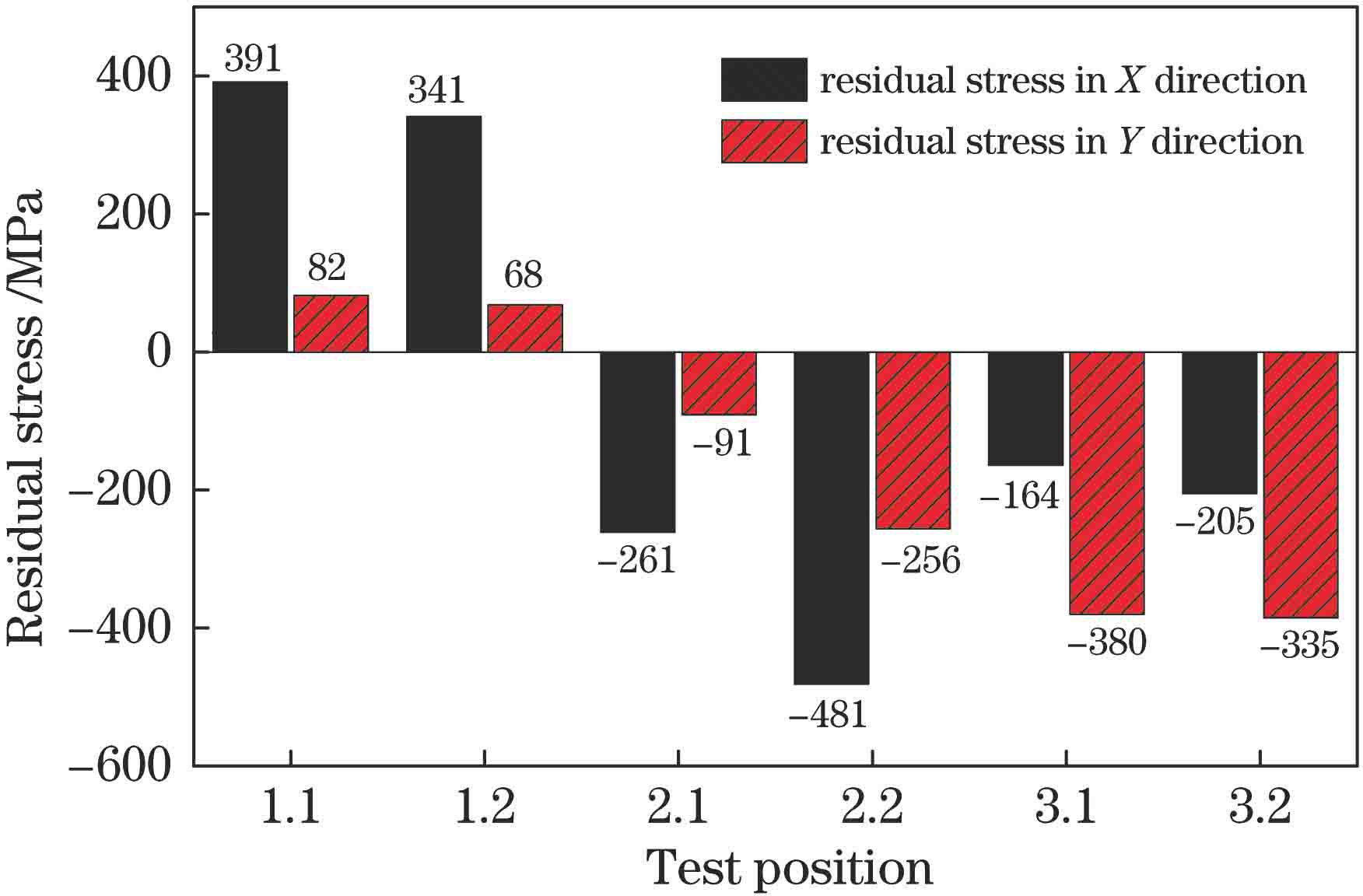

采用X-350AC型X射线衍射仪在工件上进行表面残余应力测试,每个工件选取两个点,分别测试X方向与Y方向的残余应力,1.1与1.2为1#工件的两个测试位置,2.1与2.2为2#工件的两个测试位置,3.1与3.2为3#工件的两个位置,测试结果如

可以看出,当基体温度为482 ℃时,对于1#铣削工件,其X方向的表面残余应力为341~391 MPa,Y方向的表面残余应力为68~82 MPa,工件表面残余应力为残余拉应力;当基体温度为205 ℃时,对于2#铣削工件,其X方向的表面残余应力为在-261~-481 MPa,Y方向的表面残余应力为-91~-256 MPa,负号表示工件表面残余应力为残余压应力;当基体温度为164 ℃时,对于3#铣削工件,其X方向的表面残余应力为-164~-205 MPa,Y方向的表面残余应力为-335~-380 MPa,工件表面残余应力为残余压应力。

由

在一般情况下,残余拉应力会导致加工表面出现裂纹,且裂纹向四周扩展,影响疲劳强度;残余压应力会提升工件的疲劳寿命,利用其可抵消部分拉应力,减慢疲劳裂纹的扩展。因此,增材制造后的冷却时间越长,越有利于工件自身的性能[27]。

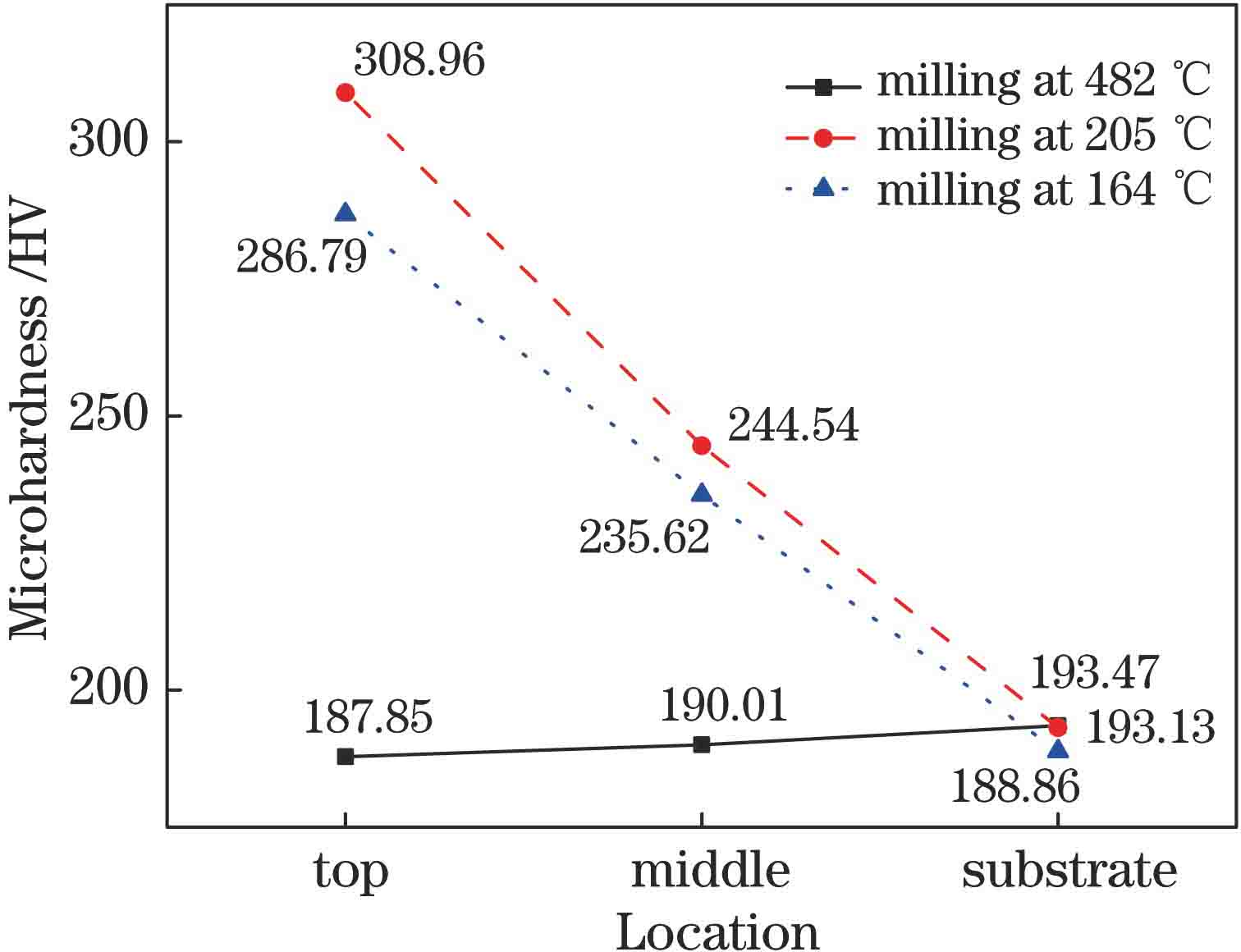

3.5 冷却时间对硬度的影响

采用FV-700型维氏硬度计对硬度进行测试,分别测试工件Y-Z面的沉积层顶部(距工件上表面30 μm处)、沉积层中部(距工件上表面150 μm处)和基材(距工件上表面600 μm处)的硬度,获得硬度后取每层各个点硬度的平均值,

由

1#工件基材处的硬度与2#、3#工件基本相同,这是由于增材制造工艺选择的是相同材料。1#工件沉积层的整体硬度低于2#、3#工件,一方面是由于1#工件铣削加工完毕后,基材温度较高,工件发生了再结晶,沉积层晶粒粗大;另一方面,由于2#、3#工件的沉积层顶部为变质层,硬度高于无变质层的1#工件。虽然冷却时间不同,但2#工件沉积层与3#工件沉积层的硬度变化趋势相同,这是因为2#工件沉积层和3#工件沉积层的金相组织比较相似,沉积层顶部均为硬度较高的变质层,沉积层中部均为柱状晶粒,且中部硬度均小于顶层硬度。在熔覆层沉积过程中,当前层对已凝固层具有加热作用,这个作用相当于进行了回火处理,导致2#工件与3#工件的硬度呈下降趋势[28]。

4 结论

研究了增减材交互过程中基体冷却状态对工件表面质量的影响,以工件表面的粗糙度、微观形貌、金相组织、残余应力及硬度等参数对工件表面质量进行评估。结果表明,在增减材工艺衔接中,随着基体温度的降低,工件表面的塑性流动降低,减材加工过程中加工表面的粗糙度减小,工件表面的微观形貌获得改善;当基体处于较高温度时,工件表面的残余应力以热应力形成的残余拉应力为主,当基体温度较低时,工件表面的残余应力以铣削产生的残余压应力为主。此外,由于温度对原子活动能力的影响,当基体温度较低时,减材加工过程中出现的塑性强化现象不会消失,而是以变质层的形式存在,工件表面的硬度得到提高。研究结论为后续提高增减材复合制造技术的生产效率提供了新的思路,有利于增减材复合制造技术在实际生产中的应用。

[1] 明宪良, 唐晔, 汪小明, 等. 多尺度构型-多材料融合的功能结构增材制造技术[J]. 工业技术创新, 2018, 5(4): 34-40.

Ming X L, Tang Y, Wang X M, et al. Additive manufacturing technology of functional structure based on multi-size configuration and multiple materials integration[J]. Industrial Technology Innovation, 2018, 5(4): 34-40.

[2] 安国进. 金属增材制造技术在航空航天领域的应用与展望[J]. 现代机械, 2019( 3): 39- 43.

An GJ. Application and prospect of metal additive manufacturing technology in aerospace[J]. Modern Machinery, 2019( 3): 39- 43.

[3] 王德花, 马筱舒. 需求引领创新驱动: 3D打印发展现状及政策建议[J]. 中国科技产业, 2014( 8): 46- 53.

Wang DH, Ma XS. Demand leading innovation-driven——development status and policy suggestions of 3D printing[J]. Science & Technology Industry of China, 2014( 8): 46- 53.

[4] 张安峰, 李涤尘, 梁少端, 等. 高性能金属零件激光增材制造技术研究进展[J]. 航空制造技术, 2016( 22): 16- 22.

Zhang AF, Li DC, Liang SD, et al. Development of laser additive manufacturing of high-performance metal parts[J]. Aeronautical Manufacturing Technology, 2016( 22): 16- 22.

[5] 何波, 王晨, 孙长青, 等. 基材预热对激光沉积TA15/GH4169复合结构组织与性能的影响[J]. 中国激光, 2020, 47(1): 0102002.

[6] 廖聪豪, 周静沈洪. 增材制造TC4钛合金在激光抛光前后的电化学腐蚀性能[J]. 中国激光, 2020, 47(1): 0102003.

[7] 招润焯, 丁东红, 王凯, 等. 金属增减材混合制造研究进展[J]. 电焊机, 2019, 49(7): 66-77.

Zhao R Z, Ding D H, Wang K, et al. Research progress of metal additive and subtractive hybrid manufacturing technology[J]. Electric Welding Machine, 2019, 49(7): 66-77.

[8] Mazumder J, Dutta D, Kikuchi N, et al. Closed loop direct metal deposition: art to part[J]. Optics and Lasers in Engineering, 2000, 34(4/5/6): 397-414.

[9] Sames W J, List F A, Pannala S, et al. The metallurgy and processing science of metal additive manufacturing[J]. International Materials Reviews, 2016, 61(5): 315-360.

[10] 郭鹏. 激光增材制造不锈钢的力学性能和铣削性能研究[D]. 济南: 山东大学, 2017.

GuoP. Study on mechanical properties and milling performance of stainless steel manufactured by laser additive manufacturing[D]. Jinan: Shandong University, 2017.

[11] Du W, Bai Q, Zhang B. A novel method for additive/subtractive hybrid manufacturing of metallic parts[J]. Procedia Manufacturing, 2016, 5: 1018-1030.

[12] Mughal M P, Mufti R A, Fawad H. The effects of machining on material properties in hybrid welding/milling based rapid prototyping[J]. International Journal of Computational Materials Science and Surface Engineering, 2009, 2: 3.

[13] Yang Y Y, Gong Y D, Qu S S, et al. Densification, surface morphology, microstructure and mechanical properties of 316L fabricated by hybrid manufacturing[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(5): 2687-2696.

[14] Li P F, Gong Y D, Wen X L, et al. Surface residual stresses in additive/subtractive manufacturing and electrochemical corrosion[J]. The International Journal of Advanced Manufacturing Technology, 2018, 98(1): 687-697.

[15] 王慧艺, 林建平, 阮雪榆. 加热辅助切削研究[J]. 机械设计与制造, 2002( 1): 75- 77.

Wang HY, Lin JP, Ruan XY. Researching on heating-assisted cutting[J]. Machinery Design & Manufacture, 2002( 1): 75- 77.

[16] 田荣鑫, 姚倡锋, 武导侠. 高速铣削铝合金7055铣削力和铣削温度的仿真研究[J]. 航空制造技术, 2016( 6): 67- 71.

Tian R X, Yao C F, temperature of aluminum alloy. under high-speed milling[J]. Aeronautical Manufacturing Technology, 7055, 2016(6): 67-71.

[18] 吴林涛, 王希, 周竞, 等. 通电加热铣削原理及试验验证[J]. 机械科学与技术, 2015, 34(4): 560-564.

Wu L T, Wang X, Zhou J, et al. The principle of electric hot milling and its experimental verification[J]. Mechanical Science and Technology for Aerospace Engineering, 2015, 34(4): 560-564.

[19] 李连清. 高温合金超塑切削[J]. 宇航材料工艺, 2005, 35(3): 42.

Li L Q. Superplastic cutting of superalloys[J]. Aerospace Materials & Technology, 2005, 35(3): 42.

[20] 吴雪峰, 赵博文, 冯高诚. 激光加热辅助铣削高温合金GH4698试验研究[J]. 工具技术, 2016, 50(4): 12-16.

Wu X F, Zhao B W, Feng G C. Experimental study on laser-assisted milling of super-alloy GH4698[J]. Tool Engineering, 2016, 50(4): 12-16.

[21] 朱红梅, 胡文锋, 李勇作, 等. 回火温度对马氏体不锈钢激光熔覆层组织和性能的影响[J]. 中国激光, 2019, 46(12): 1202001.

[22] 陈帅, 陶凤和, 贾长治. 选区激光熔化成形4Cr5MoSiV1钢回火处理后显微组织和力学性能[J]. 中国激光, 2019, 46(10): 1002005.

[23] Li L, Haghighi A, Yang Y R. Theoretical modelling and prediction of surface roughness for hybrid additive-subtractive manufacturing processes[J]. IISE Transactions, 2019, 51(2): 124-135.

[24] 胡瑞泽, 张松. H13钢硬态铣削表面变质层研究[J]. 工具技术, 2019, 53(6): 14-18.

Hu R Z, Zhang S. Investigation of surface deformation layer in hard milling H13 steel[J]. Tool Engineering, 2019, 53(6): 14-18.

[25] 黄向明, 周志雄, 杨军, 等. 塑性变形在淬硬钢磨削白层形成中的作用机理[J]. 湖南大学学报(自然科学版), 2010, 37(1): 35-40.

Huang X M, Zhou Z X, Yang J, et al. Action mechanism of plastic deformation on the grinding white layer of harden bearing steel[J]. Journal of Hunan University (Natural Sciences), 2010, 37(1): 35-40.

[26] 林鑫, 杨海欧, 陈静, 等. 激光快速成形过程中316L不锈钢显微组织的演变[J]. 金属学报, 2006, 42(4): 361-368.

Lin X, Yang H O, Chen J, et al. Microstructure evolution of 316L stainless steel during laser rapid forming[J]. Acta Metallurgica Sinica, 2006, 42(4): 361-368.

[27] Li J G, Wang S Q. Distortion caused by residual stresses in machining aeronautical aluminum alloy parts: recent advances[J]. The International Journal of Advanced Manufacturing Technology, 2017, 89(1): 997-1012.

[28] 周显新, 辛博, 巩亚东, 等. 扫描方向对变厚度熔覆成形件组织与力学性能的影响[J]. 中国激光, 2019, 46(8): 0802003.

Article Outline

高孟秋, 赵宇辉, 赵吉宾, 王志国, 王志永, 孙力博. 激光增减材交互中基体温度状态对表面质量影响研究[J]. 中国激光, 2020, 47(8): 0802011. Gao Mengqiu, Zhao Yuhui, Zhao Jibin, Wang Zhiguo, Wang Zhiyong, Sun Libo. Influence of Matrix Temperature State on Surface Quality During Interactive Additive and Subtractive Manufacturing[J]. Chinese Journal of Lasers, 2020, 47(8): 0802011.