激光表面强化316L不锈钢的组织与性能研究  下载: 1067次

下载: 1067次

1 引言

316L奥氏体不锈钢具有良好的耐蚀性、可加工性和优异的力学性能,已被广泛应用于航空航天、汽车模具和电子电器等领域[1-3]。然而,其在工作环境下往往会受到交变、冲击、振动等动载荷的作用,导致其表面受到了较大的疲劳作用和磨损腐蚀[4-5]。已有研究表明,采用表面机械强化、表面热处理强化、表面化学热处理强化等传统的表面强化工艺对316L奥氏体不锈钢进行强化,会使其表面产生大量的残余拉应力,并使其表面发生高塑性应变,生成脆性马氏体,严重影响了316L奥氏体不锈钢的使用性能[6-7]。

激光表面重熔(LSR)技术是近年来出现的一种新型的材料表面改性方法。该方法基于激光材料热力学及快速熔凝作用机理,利用一定能量密度和波长的激光束辐照工件表面(工件表面快速熔融后冷却重凝),达到改善表面性能的效果。该技术具有非接触柔性加工、不受材料限制、无工具消耗、可进行复杂曲面/选区或微区加工等特点[8-10]。

西北工业大学的Lin等[11]采用100 W光纤激光对Ni-30%Sn合金进行表面重熔,研究了规则共晶和异常共晶在快速凝固过程中的生长行为,结果发现,重熔后的表面组织主要由初生晶和细化的晶间板层共晶组成。Zhang等[12]采用450 kW半导体激光器对Ti-35Nb-2Ta-3Zr合金进行表面重熔,探究了激光表面重熔工艺对合金微观结构演变和力学性能的影响,结果发现,激光重熔可使合金表面的硬度从165 HV提高到264 HV。Zhou等[13]采用4.5 kW半导体激光器对激光熔覆铁基非晶复合涂层进行表面重熔,研究后发现,重熔表面的显微硬度和耐蚀性均得到了提高。Li等[14]采用波长为1060 nm的纳秒脉冲光纤激光器对镁合金表面进行激光重熔,重熔后发现表面硬度提高了约45%以上,同时耐蚀性也得到了提高。Zhang等[15]对316L正畸支架进行了表面重熔,结果发现其耐蚀性与激光功率有关。Chikarakara等[16]采用1.5 kW CO2脉冲激光器对AISI 316L不锈钢表面进行重熔,分析了高速激光重熔表面的微观组织形态。Zbigniew等[17]研究了激光功率对激光重熔316L奥氏体不锈钢组织和性能的影响,结果表明,随着激光功率从0.7 kW增大到2.1 kW,不锈钢的孔隙率降低,硬度增加。

虽然人们针对激光表面重熔316L奥氏体不锈钢进行了大量研究,但面向小功率纳秒脉冲光纤激光器重熔AISI 316L奥氏体不锈钢组织和力学性能的研究还比较少。为了进一步建立AISI 316L奥氏体不锈钢组织、力学性能与激光表面重熔工艺参数之间的关系,本文采用纳秒脉冲光纤激光器对AISI 316L不锈钢基板进行表面重熔,分析了重熔前后的组织及力学性能。

2 试验材料与方法

2.1 试验材料及参数

试验基板选用经丙酮洗净并烘干的冷轧退火态奥氏体AISI 316L不锈钢,其尺寸为120 mm×50 mm×15 mm,成分如

表 1. AISI 316L不锈钢的化学成分

Table 1. Chemical composition of AISI 316L stainless steel

|

2.2 试验方法

采用VK-X100型三维激光扫描共聚焦显微镜观察重熔前后的表面形貌。采用电火花线切割机将成形件切割成所需的标准金相试样,试样经打磨、抛光后用王水腐蚀,然后采用Axiovert 200 MAT金相显微镜观察试样的显微组织。

采用MHV-2000型显微硬度计进行硬度测试,加载载荷为1.96 N,加载时间为15 s;每个位置测量5次,取5次测量的平均值作为该位置处的显微硬度。采用CMT-4303型微机控制电子万能试验机进行单轴拉伸测试,板状拉伸试样(上下表面均进行了激光重熔)的厚度为1 mm,拉伸变形区的表面尺寸为30 mm×8 mm,拉伸速度为1.5 mm/min。采用CETR-UMT-2型摩擦磨损试验机以球盘往复磨损的方式进行耐磨性能测试,法向载荷为20 N,往复滑移距离为15 mm,频率为2 Hz,磨损时间为60 min;然后采用S4800型扫描电子显微镜(SEM)观察磨损表面的形貌。采用D/Max-2500 PC型X射线衍射仪(XRD)对重熔层进行物相分析,扫描速度为0.03 (°)/s,扫描角度为20°~100°。

3 分析与讨论

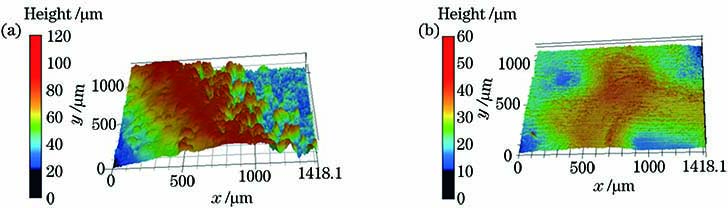

316L不锈钢重熔前后的共聚焦表面形貌如

图 1. 316L不锈钢重熔前后的共聚焦表面形貌。 (a)重熔前;(b)重熔后

Fig. 1. Confocal surface morphologies of 316L stainless steel before and after remelting. (a) Before remelting; (b) after remelting

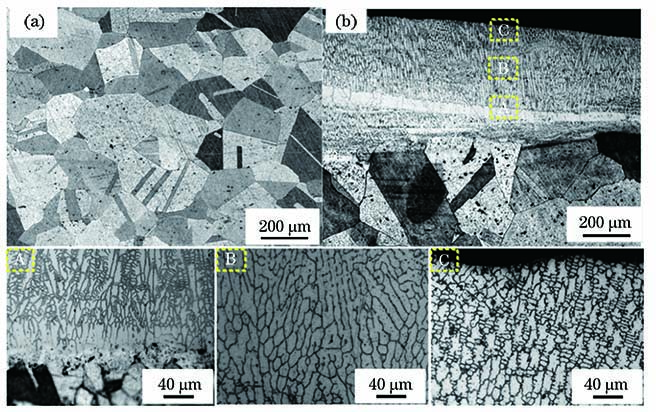

激光重熔是一种快熔快冷的加工过程。激光重熔零件的表面性能取决于其凝固组织,而凝固组织又取决于局部凝固条件,即体系的物质和能量传递过程[12]。因此,本文对重熔后的截面组织进行了分析,分析结果如

图 2. 316L不锈钢重熔前后的显微组织。 (a)重熔前的显微组织;(b)重熔后的截面组织及其局部放大

Fig. 2. Microstructures of 316L stainless steel before and after remelting. (a) Microstructure of 316L stainless steel before remelting; (b) cross-section microstructure of 316L stainless steel after remelting and its partially enlarged images

此外,从重熔层底部到表层,重熔组织可分为平面晶区(A区)、枝晶生长区(B区)和表面等轴晶区(C区)。重熔层的组织主要取决于温度梯度(G)与凝固速度(R)之比G/R[19]。在熔池与基板界面处,温度梯度G最大,凝固速度R最小,因此该处具有很大的G/R值,凝固组织是以低速生长的平面晶,在底部外延组织还没有生长到表面时,熔池尾部沿水平方向生长的枝晶就已在该处凝结。随凝固前沿向表面推移,温度梯度G减小,凝固速度增大,导致G/R值减小,大部分平面晶沿着从熔池底部到表层的方向以多层、连续的方式生长,形成枝晶结构。重熔层表面的凝固速度最大,且熔融的合金液可通过表面散热形成细小的等轴晶。由重熔组织的局部放大图可以看出,从重熔层的底部到表层,枝晶间距逐渐变大,平均间距从11.34 μm 增大到15.67 μm。这主要是由于界面与扫描速度方向近似垂直,因此凝固速度在熔化方向(也就是枝晶生长方向)上的分量较小,而该处的温度梯度相对熔池底部明显降低,因而该处外延枝晶的间距相比其他部位有一定的增大[16]。

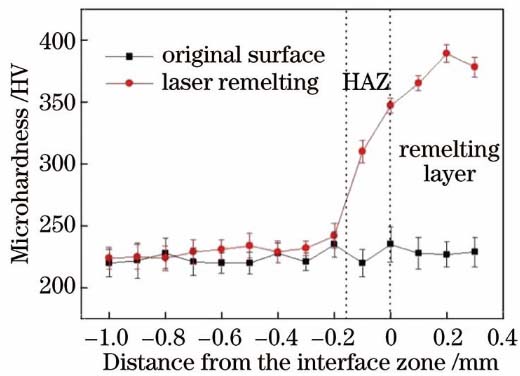

对重熔层横截面的显微硬度(

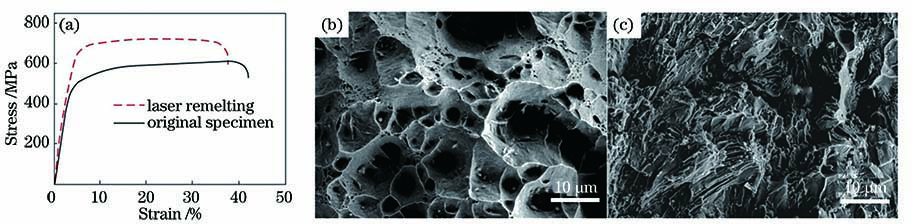

图 4. 拉伸性能及断口形貌。(a)应力-应变曲线;(b)原始试样的断口形貌;(c)激光重熔试样的断口形貌

Fig. 4. Tensile properties and fracture morphology. (a) Stress-strain curves; (b) fracture morphology of the original specimen; (c) fracture morphology of laser remelting specimen

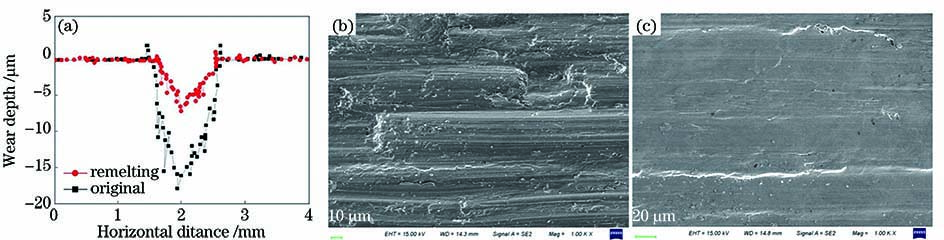

为了进一步研究激光重熔试样的表面性能,本文进行了摩擦磨损试验。激光重熔前后316L不锈钢的磨损深度对比如

图 5. 摩擦磨损实验结果。(a)磨损深度;(b)原始试样的磨损形貌;(c)激光重熔试样的磨损形貌

Fig. 5. Friction and wear experiment. (a) Wear depth; (b) wear morphology of original specimen; (c) wear morphology of laser remelting specimen

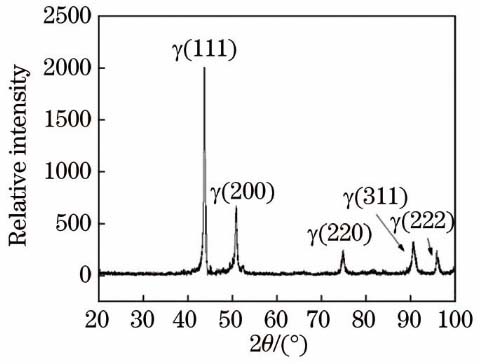

重熔层的物相分析结果如

4 结论

在316L不锈钢表面进行激光重熔,研究了重熔层的组织与力学性能,结果表明:激光重熔可使316L不锈钢的表面粗糙度Ra由18.37 μm降低到5.29 μm;从重熔层底部到表层,组织可分为平面晶区、枝晶生长区和表面等轴晶区,平均枝晶间距从底部的11.34 μm增大到表层的15.67 μm;激光重熔后,抗拉强度从原始基板的580 MPa提高到710 MPa,但延伸率降低了8.5%,平均显微硬度从225 HV增大到388 HV,磨损深度从16.34 μm降低到7.25 μm。

[3] Ganesh P, Giri R, Kaul R, et al. Studies on pitting corrosion and sensitization in laser rapid manufactured specimens of type 316L stainless steel[J]. Materials & Design, 2012, 39: 509-521.

[4] Trelewicz J R, Halada G P, Donaldson O K, et al. Microstructure and corrosion resistance of laser additively manufactured 316L stainless steel[J]. JOM, 2016, 68(3): 850-859.

[5] 董齐, 黎宇航, 关红, 等. 基于纳米压痕和有限元模拟的激光熔覆316L不锈钢弹塑性能研究[J]. 塑性工程学报, 2017, 24(2): 128-133.

Dong Q, Li Y H, Guan H, et al. Nano-indentation and finite element simulation study on the elastic-plastic properties of 316L stainless steel by laser cladding[J]. Journal of Plasticity Engineering, 2017, 24(2): 128-133.

[6] 丁祥彬, 孙华, 俞国军, 等. Hastelloy N合金和316L不锈钢在LiF-NaF-KF熔盐中的腐蚀行为研究[J]. 中国腐蚀与防护学报, 2015, 35(6): 543-548.

Ding X B, Sun H, Yu G J, et al. Corrosion behavior of Hastelloy N and 316L stainless steel in molten LiF-NaF-KF[J]. Journal of Chinese Society for Corrosion and Protection, 2015, 35(6): 543-548.

[7] 郭鑫. 温轧和冷轧态含铝高强304与316L不锈钢微观组织和拉伸性能及其强韧化机制[D]. 兰州: 兰州理工大学, 2019: 18- 20.

GuoX. Microstructure, tensile properties and toughening mechanism of warm and cold rolling 304 and 316L stainless steels with aluminum[D]. Lanzhou: Lanzhou University of Technology, 2019: 18- 20.

[8] Colaço R, Pina C, Vilar R. Influence of the processing conditions on the abrasive wear behaviour of a laser surface melted tool steel[J]. Scripta Materialia, 1999, 41(7): 715-721.

[9] 张海潮. 激光重熔调质40Cr钢疲劳裂纹扩展行为及磨损性能[D]. 长春: 吉林大学, 2019: 30- 35.

Zhang HC. Fatigue crack propagation behavior and wear performance of laser remelted 40Cr steel[D]. Changchun: Jilin University, 2019: 30- 35.

[10] Tran V N, Yang S, Phung T A. Microstructure and properties of Cu/TiB2 wear resistance composite coating on H13 steel prepared by in situ laser cladding[J]. Optics & Laser Technology, 2018, 108: 480-486.

[11] Lin X, Cao Y Q, Wang Z T, et al. Regular eutectic and anomalous eutectic growth behavior in laser remelting of Ni-30wt%Sn alloys[J]. Acta Materialia, 2017, 126: 210-220.

[12] Zhang T, Fan Q, Ma X L, et al. Effect of laser remelting on microstructural evolution and mechanical properties of Ti-35Nb-2Ta-3Zr alloy[J]. Materials Letters, 2019, 253: 310-313.

[13] Zhou S F, Xu Y B, Liao B Q, et al. Effect of laser remelting on microstructure and properties of WC reinforced Fe-based amorphous composite coatings by laser cladding[J]. Optics & Laser Technology, 2018, 103: 8-16.

[14] Li Y H, Arthanari S, Guan Y C. Influence of laser surface melting on the properties of MB26 and AZ80 magnesium alloys[J]. Surface and Coatings Technology, 2019, 378: 124964.

[15] Zhang X Y, Zou Y, Zeng X L. Effect of laser surface remelting on the corrosion resistance of 316L orthodontic brackets[J]. International Journal of Electrochemical Science, 2016, 11: 2877-2886.

[16] Chikarakara E, Naher S, Brabazon D. Spinodal decomposition in AISI 316L stainless steel via high-speed laser remelting[J]. Applied Surface Science, 2014, 302: 318-321.

[17] ZbigniewB, BonekM, Dobrzański LA, et al., 2010, 654/655/656: 2511- 2514.

[18] Saeidi K, Gao X, Lofaj F, et al. Transformation of austenite to duplex austenite-ferrite assembly in annealed stainless steel 316L consolidated by laser melting[J]. Journal of Alloys and Compounds, 2015, 633: 463-469.

[19] Duan X X, Gao S Y, Dong Q, et al. Reinforcement mechanism and wear resistance of Al2O3/Fe-Cr-Mo steel composite coating produced by laser cladding[J]. Surface and Coatings Technology, 2016, 291: 230-238.

[20] 林鑫, 杨海欧, 陈静, 等. 激光快速成形过程中316L不锈钢显微组织的演变[J]. 金属学报, 2006, 42(4): 361-368.

Lin X, Yang H O, Chen J, et al. Microstructure evolution of 316L stainless steel during laser rapid forming[J]. Acta Metallurgica Sinica, 2006, 42(4): 361-368.

[21] Ganesh P, Kaul R, Sasikala G, et al. Fatigue crack propagation and fracture toughness of laser rapid manufactured structures of AISI 316L stainless steel[J]. Metallography, Microstructure, and Analysis, 2014, 3(1): 36-45.

李鸿鹏, 盛金马, 黎彬, 常江, 张玉娇. 激光表面强化316L不锈钢的组织与性能研究[J]. 激光与光电子学进展, 2020, 57(19): 191601. Hongpeng Li, Jinma Sheng, Bin Li, Jiang Chang, Yujiao Zhang. Microstructures and Properties of Laser Surface-Reinforced 316L Stainless Steel[J]. Laser & Optoelectronics Progress, 2020, 57(19): 191601.