熔滴填充位置对激光焊接熔池动态行为的影响

0 引 言

与传统的熔焊方法相比,激光焊接具有很高的能量密度[1-4]。而且激光焊接具有焊接效率高,热输入量小等优点[5-6]。由于焊丝的加入可以降低激光焊接对接板对接间隙的苛刻要求。通过选用合适的焊丝可以改善焊缝组织,进而提高焊缝的力学性能。

然而激光填丝焊由于需要依靠激光的能量熔化焊丝,焊丝通常距离匙孔的距离很近,容易影响匙孔的稳定性。为了提高激光填丝焊的稳定性,国内的学者Yu[7]研究了焊接工艺参数对焊缝形貌的影响,研究发现焊接过程中熔池、匙孔的稳定性对焊缝成形有直接的影响。哈尔滨工业大学的彭进等[8]提出了激光液态填充焊新方法。通过研究发现激光液态填充焊焊丝前端的熔化金属(熔滴)与匙孔边缘的距离大于激光填丝焊焊丝前端的熔化金属(熔滴)与匙孔边缘的距离,熔化后可以沿熔池边缘流入,进而避免了焊丝对匙孔的直接冲击,匙孔未出现闭合的情况。

为获得激光焊接过程的熔池流动及匙孔形态,很多学者采用数值模拟的方法对激光自熔焊过程进行相应的研究。国外的学者Sohail[9]等人采用数值模拟的方法研究了激光自熔焊熔池动态行为,研究发现提高焊接速度后熔池的尺寸减小,匙孔闭合的趋势减弱。国内的学者Wang[10]等采用数值模拟的方法研究了激光深熔焊过程的熔池行为,当激光的能量使焊接工件实现单面焊双面成形时熔池的上方和下方都会产生液态金属的流动旋涡。

熔滴的加入会使激光深熔焊过程的熔池、匙孔动态行为更加复杂,然而国内外关于填充金属对熔池动态行为影响的研究相对较少。

基于以上分析,结合作者前期建立的熔滴送入过程的三维瞬态激光焊接热-流耦合模型,研究了熔滴不同送进位置下液态金属进入熔池对匙孔形貌、熔池流场的影响。

1 数学模型

1.1 控制方程组

激光焊接过程的物理量要满足以下三大控制方程组。

连续性控制方程

Navier-Stokes控制方程

x方向:

y方向:

z方向:

能量守恒控制方程

式中:Su、Sv、Sw分别为动量方程沿x、y、z方向的源项;SE是能量源项;字母

1.2 匙孔动力学

在焊接初始阶段,焊接工件在激光热源的作用下不断熔化,当激光功率密度达到一定值时,焊接匙孔形成,由于匙孔壁面为气-液界面,也就是说在匙孔边界存在液相和气相的不断动态变化(即能量的不断变化),文中采用VOF方法(Volume of Fluid)来处理匙孔壁面的气-液转化问题。

VOF控制方程为:

式中:u、v、w分别是液态金属沿x、y、z方向的流动速度。

激光焊接过程中,匙孔壁面的焊接驱动力对匙孔稳定性起至关重要的作用。

匙孔表面受液态金属蒸发的反冲压力Pr的作用,对于所建的模型可以将反冲压力以源项的方式引入到Navier-Stokes方程,反冲压力的方程如公式(7)所示:

式中:符号B0为焊接工件的蒸发常数;U为焊接工件单位质量的能量;Ts为焊接工件的局部温度;A为常数。

表面张力

式中:

液态熔池的热浮力为:

式中:

模型中熔滴模型的表达式以及热源模型、边界条件见作者发表的参考文献[11]。

1.3 数值计算方法

采用流体动力学软件FLUENT15.0对模型进行数值模拟计算。模型采用C/C++计算机语言对模型软件进行二次开发,将热源模型、焊接驱动力等引入计算模型中。由于文中主要分析焊丝端部熔化成熔滴后,熔滴在匙孔前壁不同位置填充对匙孔及熔池的影响,为了减少计算机计算过程的工作负担,不考虑焊丝端部由固态熔化成液态的过程,假设焊丝端部已经熔化并且以熔滴的形式流入熔池,因此通过采用FLUENT软件在建立的模型采用功能键“patch”熔滴。

文中进行模拟采用的实际激光类型为光纤激光器。

计算机计算过程中不断进行迭代求解,最终判定计算收敛并终止迭代的判断依据为:

式中:

所建立的模型中考虑了温度对材料热物性参数的影响。焊接母材采用的是6056铝合金,其比热容、热导率以及动力粘度参数随温度变化的数学表达式如下[12]。

当T≥573 K时,比热容的数学表达式为:

当573 K≤T≤913 K时,比热容的数学表达式为:

当T>913 K时,比热容的数学表达式为:

当T>860 K时,热导率的数学表达式为:

当860 K<T≤917 K时,热导率的数学表达式为:

当917 K<T≤2 740 K时,热导率的数学表达式为:

当T>2 740 K时,热导率的数学表达式为:

当897 K≤T≤937 K时,动力粘度的数学表达式为:

当937 K<T≤2 650 K时,动力粘度的数学表达式为:

当2 650 K<T≤2 720 K时,动力粘度的数学表达式为:

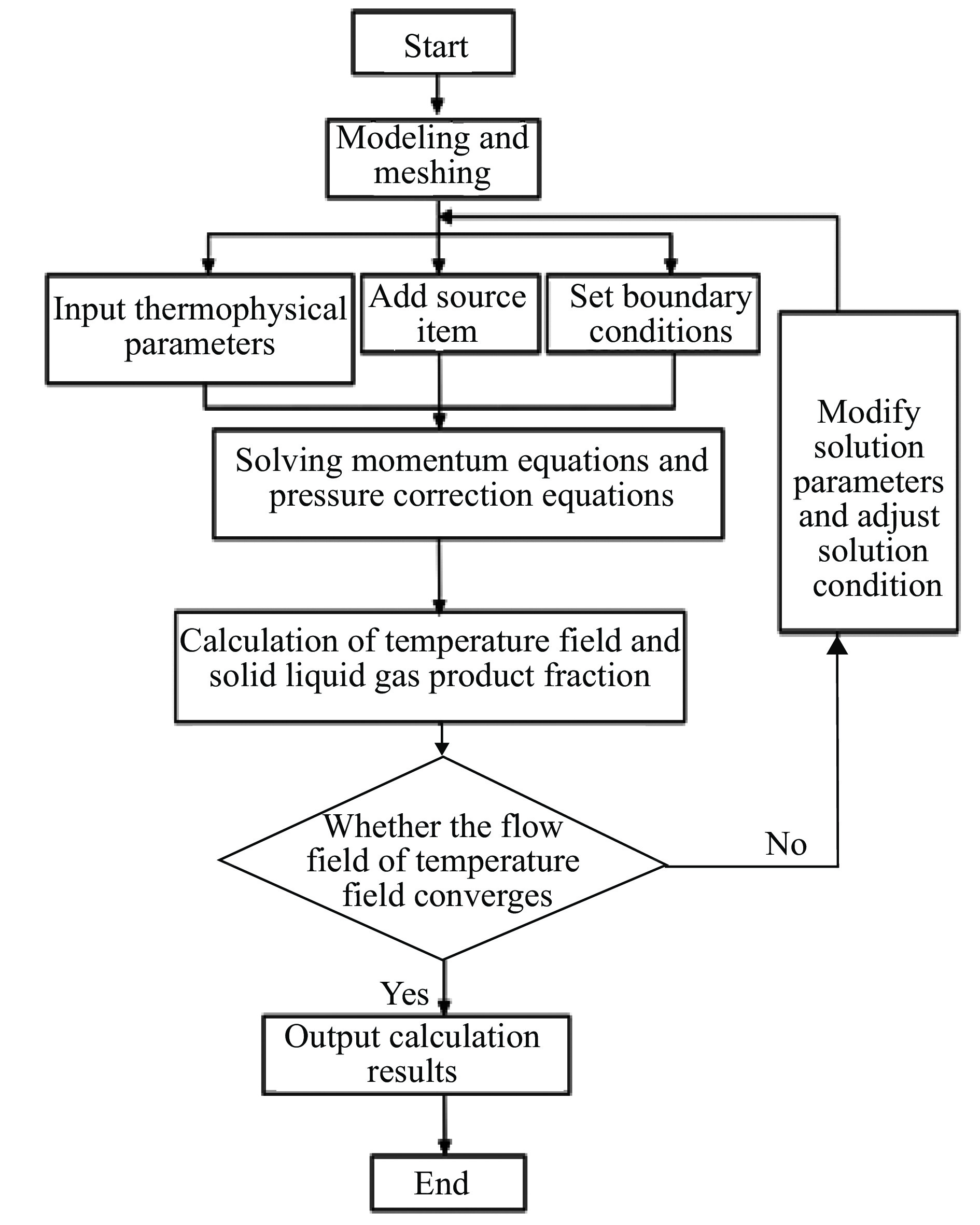

模型计算的流程图如

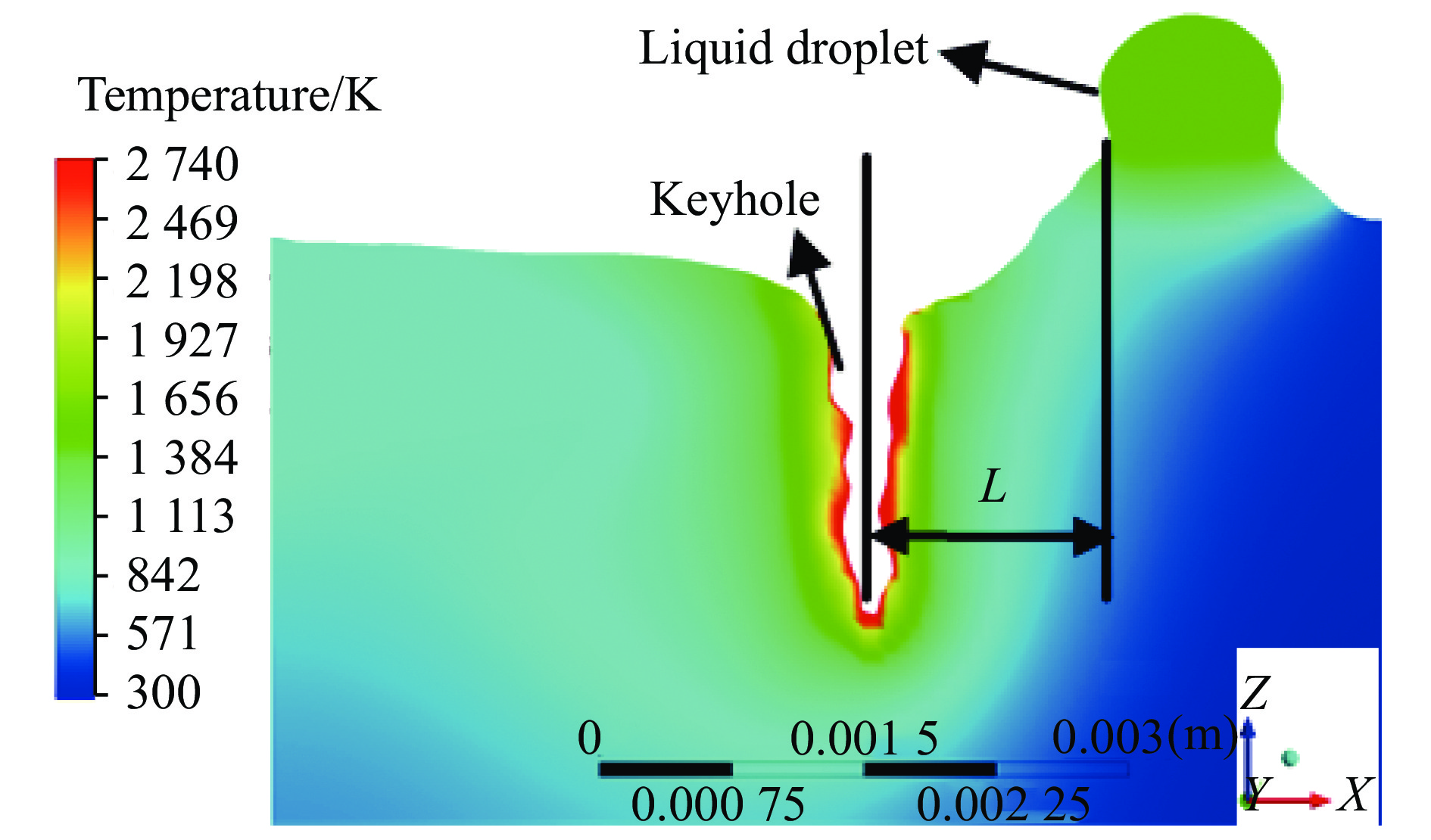

模型计算的工艺参数:激光功率4 500 W,熔滴流入熔池的初始速度为3 m/min,焊接速度为3.0 m/min,熔滴送进位置距离匙孔前壁L分别为0.5 mm和1.8 mm。焊丝材料为6056铝合金,焊丝直径为1.2 mm。熔滴填充位置图如

2 计算结果与分析

2.1 熔滴填充位置对匙孔形貌的影响

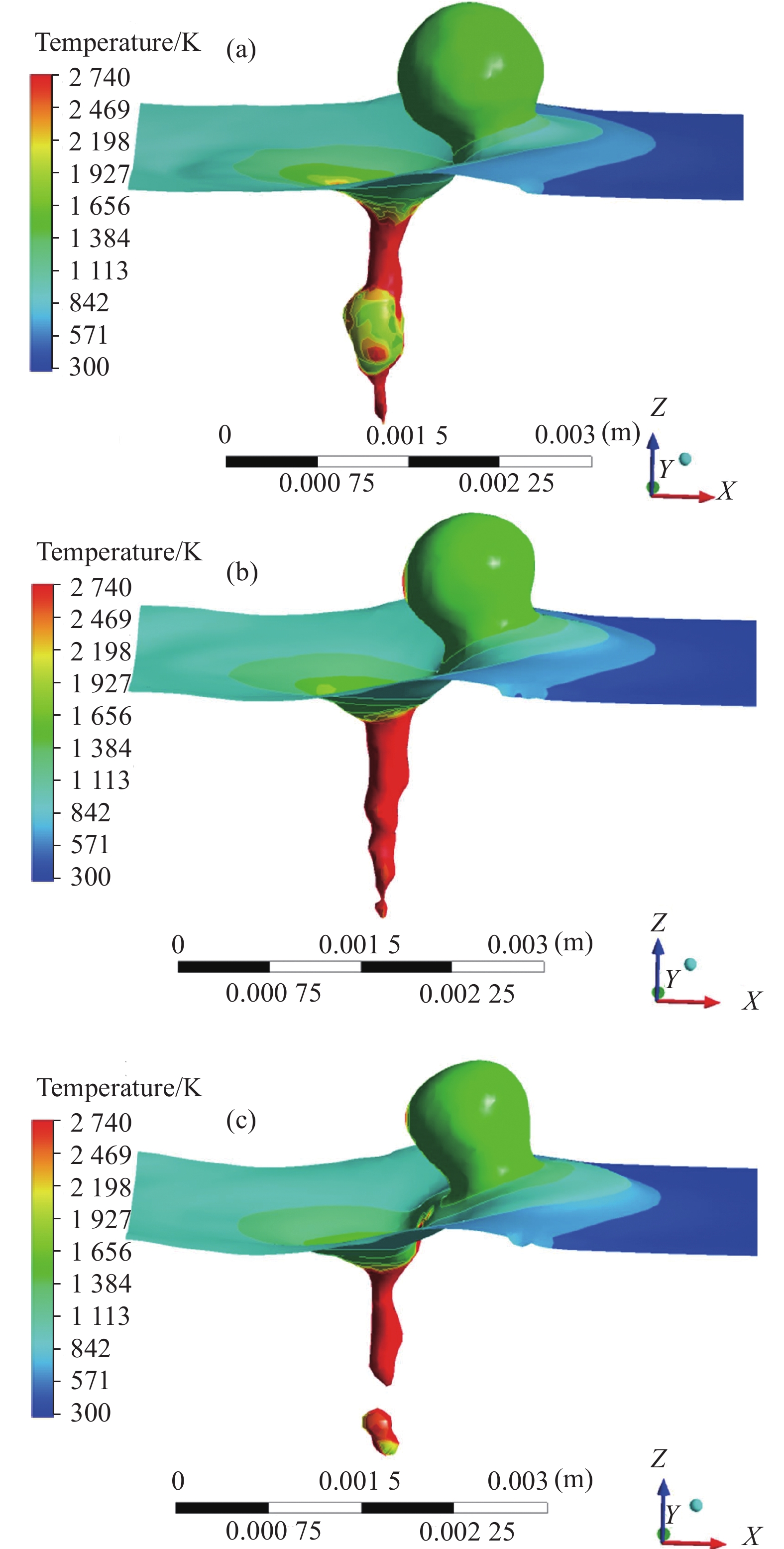

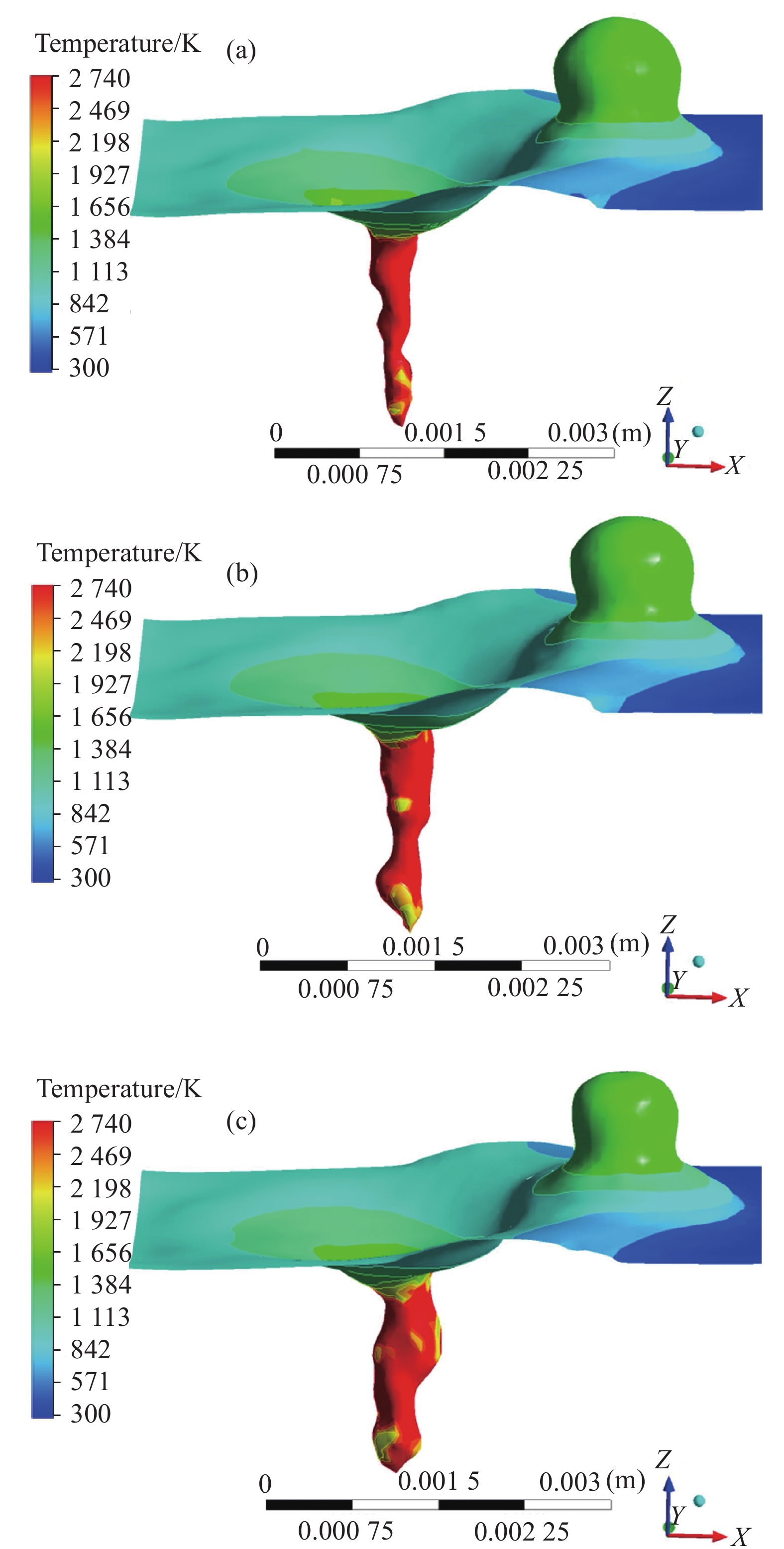

文中首先研究了熔滴填充位置分别为0.5 mm和1.8 mm的匙孔三维形貌波动特性,分别如

图 3. 熔滴填充位置为0.5 mm时的匙孔形态

Fig. 3. Keyhole morphology of liquid droplet filling position at 0.5 mm

图 4. 熔滴填充位置为1.8 mm时的匙孔形态

Fig. 4. Keyhole morphology of liquid droplet filling position at 1.8 mm

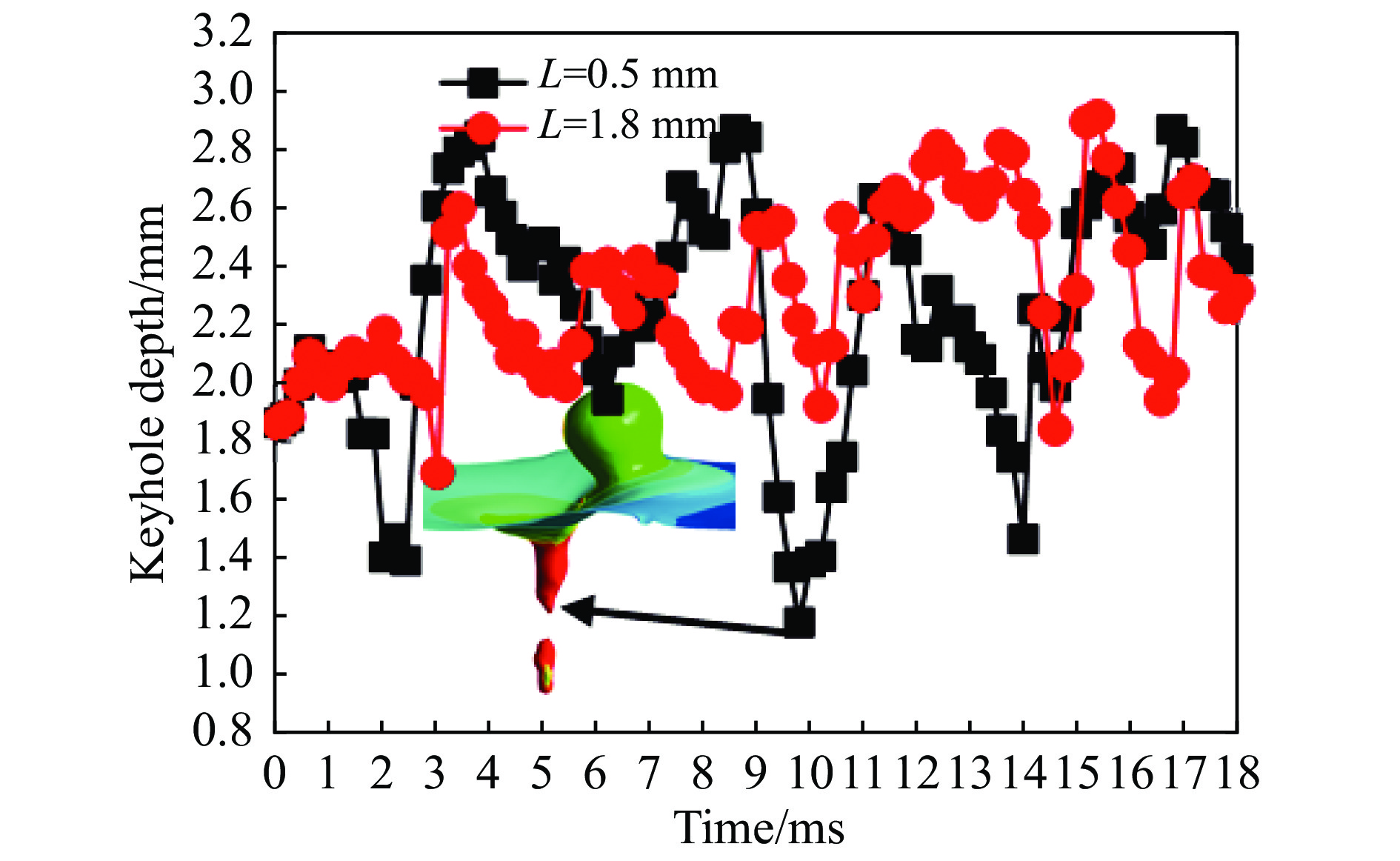

图 5. 熔滴填充位置为0.5 mm和1.8 mm的匙孔深度变化

Fig. 5. Keyhole depth change for liquid droplet filling positions at 0.5 mm and 1.8 mm

进一步对不同焊接时刻的熔滴填充位置分别为0.5 mm和1.8 mm的匙孔深度的变化进行了对比分析,如

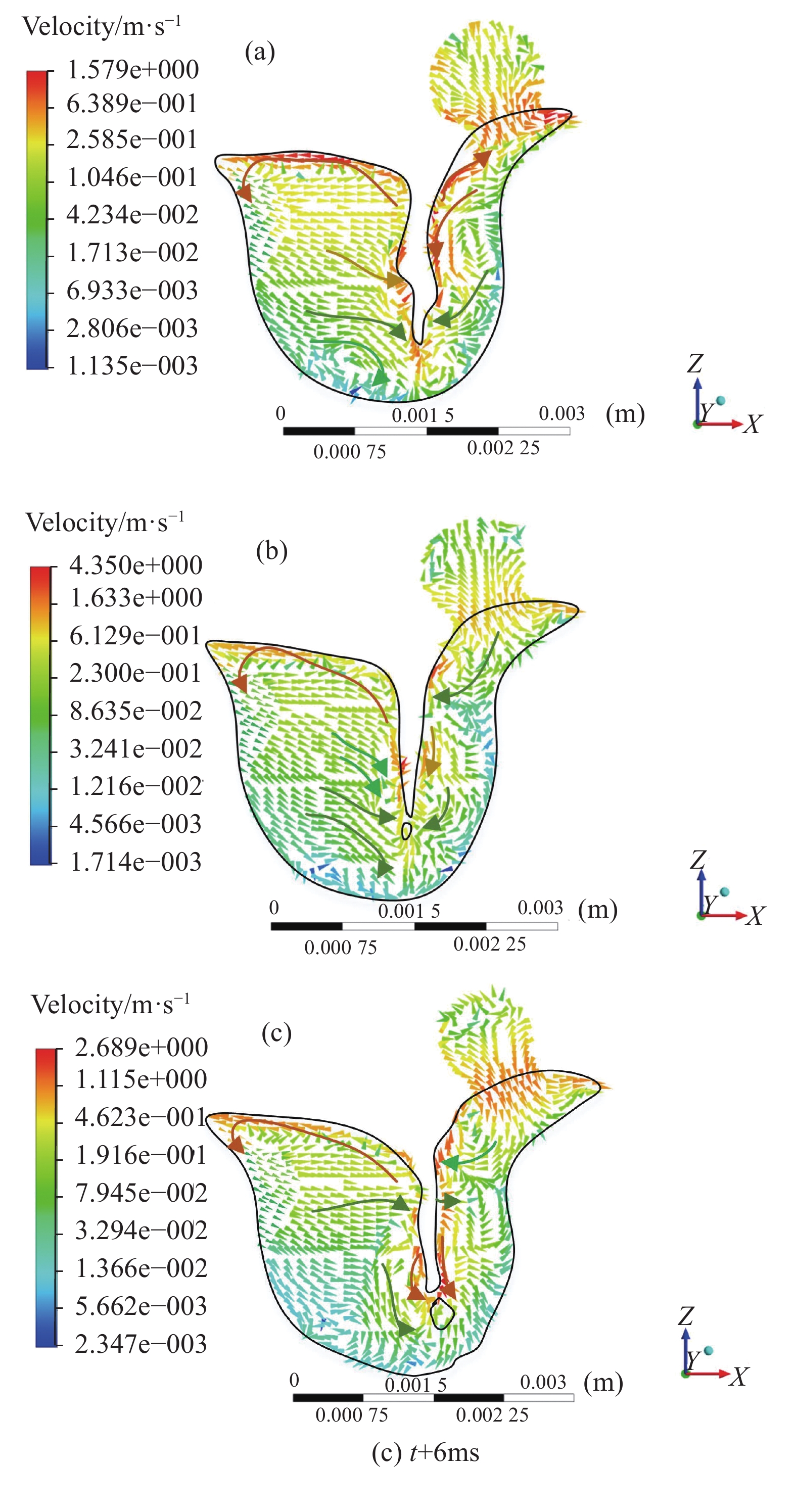

图 6. 熔滴填充位置为0.5 mm的熔池流场

Fig. 6. Molten pool flow field for liquid droplet at 0.5 mm filling position

2.2 熔滴填充位置对熔池流动特性的影响

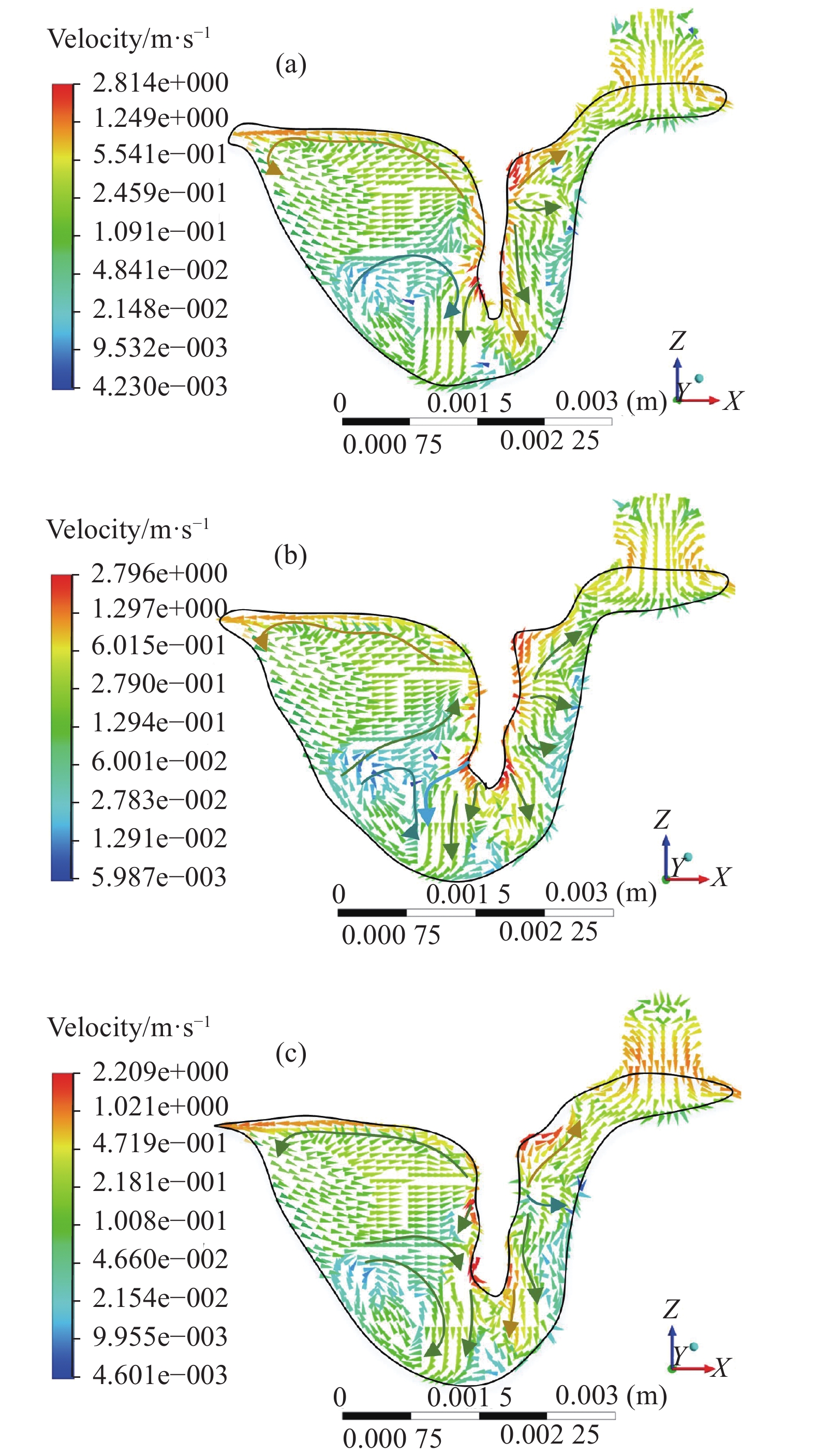

激光焊接过程中熔池内部液态金属的流动行为会影响到匙孔形态的稳定性,匙孔闭合时会产生焊接气泡,进而会影响焊缝质量。文中进一步对比分析熔滴填充位置分别为0.5 mm和1.8 mm的熔池纵截面的流场,分别如

图 7. 熔滴填充位置为1.8 mm的熔池流场

Fig. 7. Molten pool flow field for liquid droplet at 1.8 mm filling position

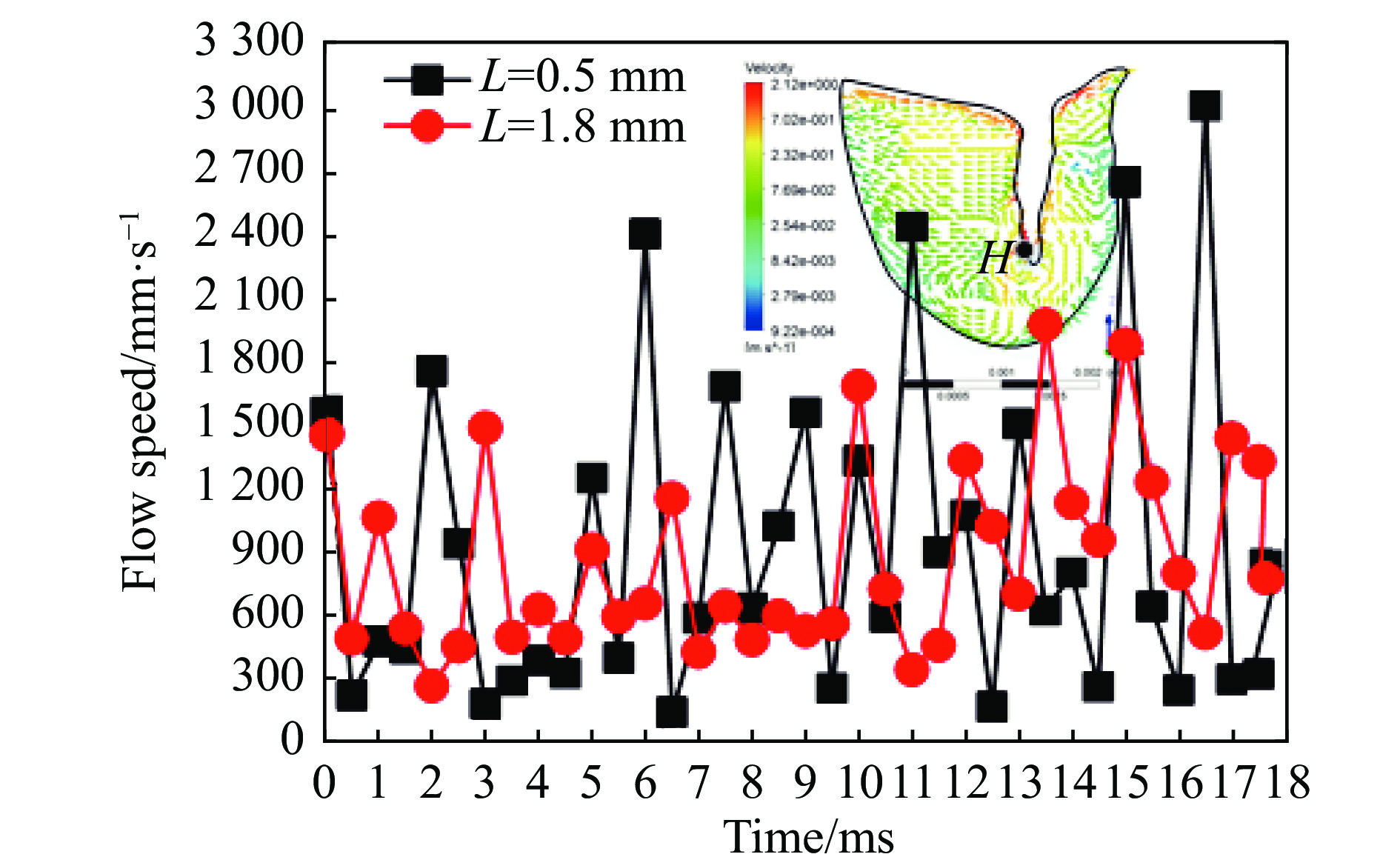

参考文献[13]表明激光深熔焊过程中匙孔形态不断出现波动,当匙孔下部波动剧烈时,匙孔底部容易产生焊接气泡。匙孔壁面液态金属的流动速度波动情况可以间接反映匙孔的稳定性。激光焊接过程中,填充金属的存在一定程度上增大了小孔前壁的流体静压力作用,对匙孔后壁也有一定程度的影响,这是由于当匙孔前壁内部有凸起时会反射一部分激光能量到匙孔后壁进而引起匙孔形态的波动,而匙孔的波动较大时会出现匙孔中下部断开的情况,进而产生气泡,因此文中对匙孔后壁下部的H点(如

图 8. 熔滴填充位置为0.5 mm和1.8 mm的熔池内部H 点流动速度变化

Fig. 8. Flow velocity change at the H point inside the molten pool with liquid droplet filling position of 0.5 mm and 1.8 mm

2.3 熔滴填充对匙孔稳定性的影响机制

对于激光深熔焊,匙孔壁面处于实时波动状态,维持匙孔张开的作用力为反冲压力(Pr)和匙孔内部金属元素蒸发的蒸气压力(бPg);而驱使匙孔闭合的作用力为表面张力(Pб)以及熔池内部的液态金属流体静压力(Ph)。当匙孔处于稳定状态时,有如下公式:

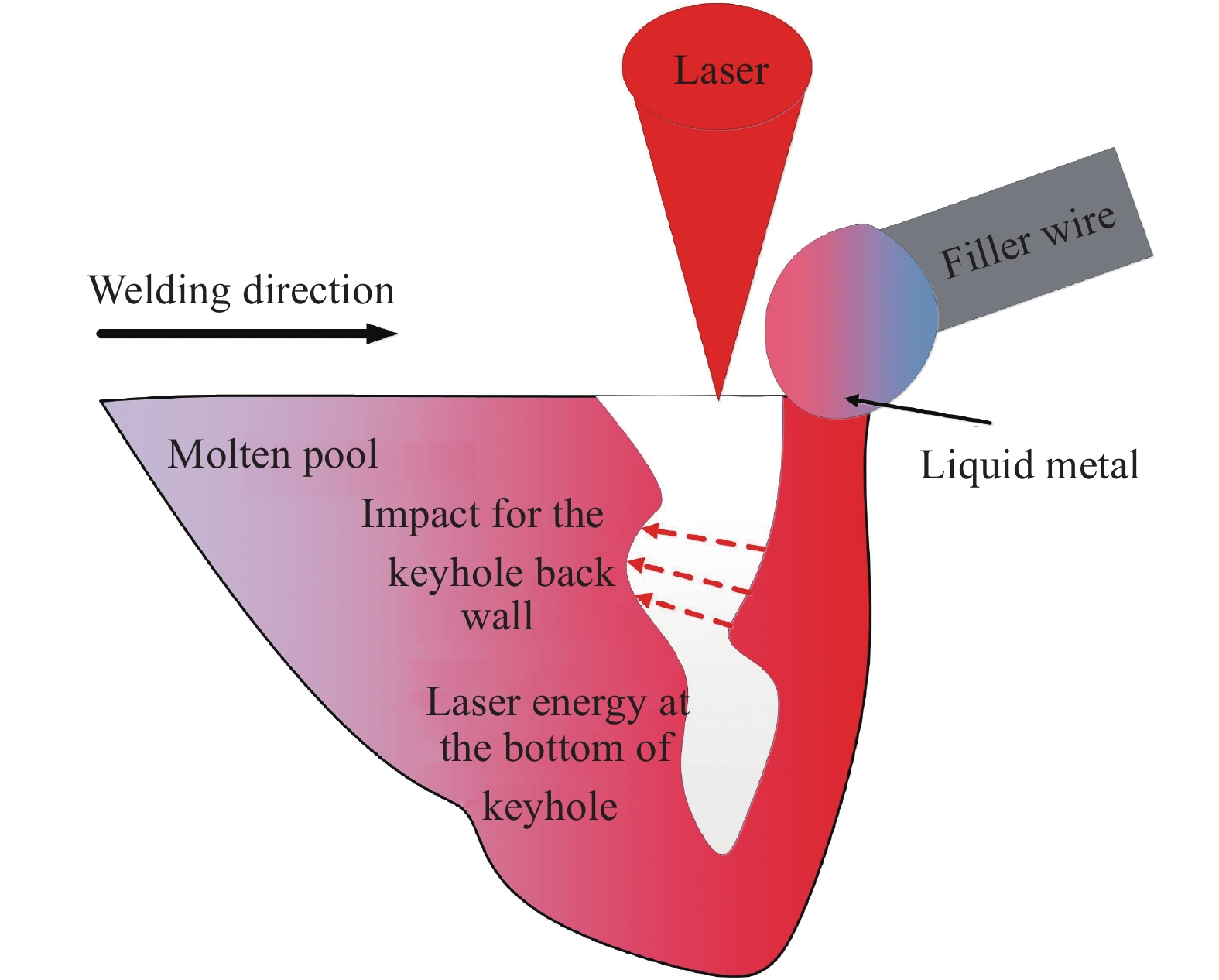

激光深熔焊过程中,由于熔滴的加入,很容易造成对匙孔前壁的冲击作用,而当匙孔前壁波动较大时,会影响激光束照射到匙孔内部的激光能量密度分布的均匀性,进而会影响激光深熔焊匙孔内部金属元素的蒸发量,在匙孔内部激光束照射到的区域,金属气化的蒸气反冲作用力增大,而激光束无法照射到的区域,金属气化的蒸气反冲作用力减小,进一步会造成匙孔形貌出现剧烈的波动,熔滴填充进入熔池对匙孔影响的原理图,如

图 9. 熔滴对匙孔稳定性影响的原理图

Fig. 9. Schematic diagram for the keyhole stability influence by liquid droplet

3 结 论

(1) 熔滴填充位置为0.5 mm时,由于熔滴距离匙孔很近,当液态金属不断填送进熔池时,匙孔三维形貌变化较大,而且容易出现匙孔底部闭合的现象;而熔滴填充位置为1.8 mm时,由于熔滴与匙孔的距离较远,当液态金属流入熔池时,对匙孔的冲击较小,匙孔的三维形貌也会出现一定程度的波动,但未出现匙孔闭合的现象。

(2) 当熔滴距离匙孔较近时(L=0.5 mm),熔池内部产生了挤压匙孔前壁和后壁的流动趋势,在熔池金属的挤压匙孔壁的作用下匙孔底部出现了闭合的现象,这样容易产生焊接气泡,进而造成焊缝工艺气孔率增高;当熔滴距离匙孔较远时(L=1.8 mm),液态金属填充进入熔池时产生的液态金属流动挤压匙孔壁的挤压趋势很弱,维持匙孔壁张开的流动趋势较为明显,降低了因匙孔闭合形成的焊缝工艺气孔数量。

(3) 熔滴填充位置为0.5 mm时熔池内部H点的流动速度波动较大,其流动速度最大值和最小值分别为2 989 mm/s,118 mm/s,熔池内部H点的流动速度平均值为967 mm/s;熔滴填充位置为1.8 mm时,熔池内部H点的流动速度波动相对较小,其流动速度最大值和最小值分别为1 953 mm/s,243 mm/s,熔池内部H点的流动速度平均值为848 mm/s。

[2] 石俊凯, Shi Junkai, Wang Guoming, 王国名, 纪荣祎, Ji Rongwei. Compact dual-wavelength continuous-wave Er-doped fiber laser[J]. Chinese Opics, 2019, 12(4): 811-819.

[4] Wu Y, Cai Y, Wang H. Investigation on microstructure and properties of dissimilar joint between SA553 and SUS304 made by laser welding with filler wire[J]. Materials & Design, 2015, 87: 567-578.

[7] 余阳春. 激光填丝焊的焊丝熔入行为及工艺研究[D]. 武汉: 华中科技大学, 2010: 6083.Yu Yangchun. Study on the technology filler wire melting dynamics during the laser welding with filler wire[D]. Wuhan: Huazhong University of Science Technology, 2010: 6083. (in Chinese)

[8] 彭进, Peng Jin, 李俐群, Li Liqun, Lin Shangyang, 林尚扬 等. Stability of filler melting and transfer with pre-melting liquid filler[J]. Transactions of the China Welding Institution, 2016, 37(7): 9-12.

[12] 杨志斌. 铝合金机身壁板结构双侧激光焊接特征及熔池行为研究[D]. 哈尔滨: 哈尔滨工业大学, 2013: 7490.Yang Zhibin. Study on doublesided laser beam welding acteristics weld pool behavi f aluminium alloy fuselage panel structure[D]. Harbin: Harbin Institute of Technology, 2003, 17(6): 431437. (in Chinese)

Article Outline

彭进, 王星星, 许红巧, 杨嘉佳, 张芙蓉. 熔滴填充位置对激光焊接熔池动态行为的影响[J]. 红外与激光工程, 2020, 49(6): 20200025. Jin Peng, Xingxing Wang, Hongqiao Xu, Jiajia Yang, Furong Zhang. Effect of droplet filling position on dynamic behavior of molten pool in laser welding[J]. Infrared and Laser Engineering, 2020, 49(6): 20200025.