激光冲击与喷丸复合强化对TC4钛合金细节疲劳额定强度截止值DFRcutoff的影响  下载: 1236次

下载: 1236次

1 引言

TC4钛合金具有耐蚀性好、密度小、比强度高等一系列优点,已被广泛应用于制造航空发动机、航空架构等重要部件[1-2]。如何提高钛合金结构的疲劳强度是一个经久不衰的话题。细节疲劳额定值DFR是结构细节本身固有的疲劳性能特征值,是当应力比R=0.06时,结构细节寿命具有95%置信度和95%可靠度,能够达到105次循环寿命的最大应力。细节疲劳额定强度截止值(DFRcutoff)是结构件允许使用的最大DFR值,适用于应力集中系数较小的不带连接孔的部位,它反映了保护层脱落引起的轻微腐蚀或者制造和修理过程中正常操作可能引起的划伤和擦伤后构件的疲劳品质,在民用飞机疲劳寿命设计及耐久性分析中被广泛应用[3]。

目前,航天航空工业中主要利用喷丸强化(SP)和激光冲击强化(LSP)来改善零件的疲劳性能。喷丸强化就是将高速弹丸流喷射到零件表面,使零件表层发生塑性变形,从而形成一定厚度的残余压应力层的过程[4-6]。激光冲击强化则是利用高功率密度、短脉冲激光辐照金属表面涂层时产生的高强度压应力冲击波对金属进行冲击的过程。在此过程中,高的应变率使材料发生绝热剪切滑移,同时,应变率强化和应变硬化的交互作用使材料表层发生塑性变形并形成残余压应力层[7-9]。一般认为,喷丸强化和激光冲击强化均会引起材料表层发生塑性变形,在材料表层形成一个残余压应力层,从而提高材料的疲劳寿命[10-12]。目前,国内外在这方面的研究主要集中在喷丸强化或激光冲击强化单独作用时对材料疲劳性能的影响及有限元仿真[13-14]上。虽然喷丸强化与激光冲击强化的强化层特征差异较大,但是通过合理的工艺控制,可以有效地实现两种工艺的复合,从而进一步提高材料的疲劳性能。

激光冲击强化后,材料表面的残余压应力小,残余压应力层深,表面粗糙度大,而喷丸强化后材料表面的残余压应力大,残余压应力层浅,表面粗糙度小,因此,两种强化工艺复合后形成的残余压应力层可能具有表面残余压应力大、残余压应力层深的优点。此外,在激光冲击强化后再进行喷丸强化,可以有效降低激光冲击后材料的表面粗糙度。因此,本文研究了不同的表面强化工艺尤其是复合强化对TC4钛合金DFRcutoff的影响,并将表面残余应力的测试结果与ABAQUS有限元仿真分析结果相结合,进一步探讨了表层残余应力对疲劳寿命的影响。

2 试验方法

2.1 试样制备

本试验采用TC4钛合金作为研究对象,其化学成分及力学性能如

表 1. TC4钛合金的化学成分

Table 1. Chemical composition of TC4 titanium alloy

|

表 2. TC4钛合金的力学性能

Table 2. Mechanical properties of TC4 titanium alloy

|

2.2 残余应力测试试验

本文采用X射线衍射法对表面的残余应力进行检测,检测设备为Bruker -D8-Advance X-Ray衍射仪。X射线衍射法是一种无损的测试方法,其基本原理如下:当试样中存在残余应力时,晶面间距将发生变化,发生布拉格衍射,此时产生的衍射峰也会随之移动,并且移动的距离与应力的大小相关。用X射线以不同的入射角ψ照射到试样上,测出相应的衍射角2θ,然后求出2θ对sin2ψ的直线的斜率,便可计算出应力σψ。

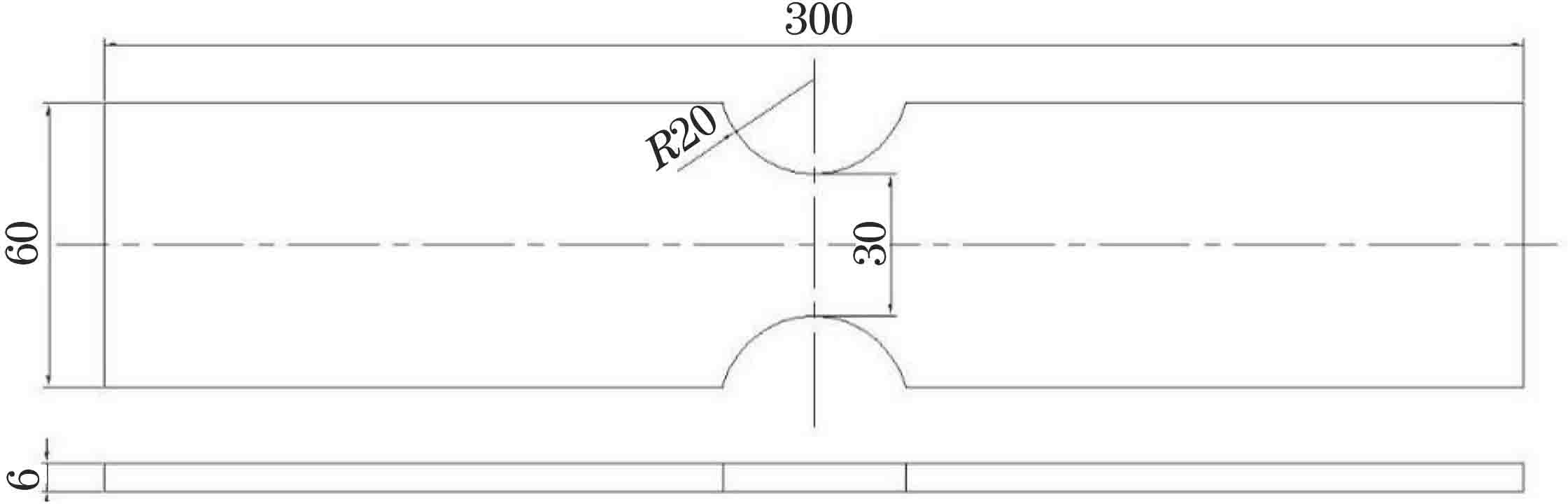

2.3 疲劳试验

疲劳试验在MTS-880/25型电液伺服万能试验机上进行,以拉-拉正弦载荷谱轴向应力控制加载,应力比R=0.06,试验频率f=20 Hz,试验环境为大气环境。疲劳试验分为四组,四组试样分别是未强化(none)试样、SP试样、LSP试样、LSP+SP试样。TC4钛合金的DFRcutoff测试方法与步骤主要依据HB 7110—1994[15]进行。

3 试验结果

3.1 表面残余应力

残余应力是评估材料疲劳性能的重要因素。

图 3. 不同强化状态下试样表面的残余应力分布

Fig. 3. Distribution of surface residual stress in different strengthened samples

3.2 细节疲劳额定强度截止值DFRcutoff

依据HB 7110—1994对四种不同工艺状态下的TC4钛合金试样进行规定应力水平下的疲劳试验,可以得到疲劳寿命。

按照威布尔分布分别求出各组试验数据的特征寿命β,计算公式为

式中:α=3;Ni为第i个试样的疲劳寿命;n为试样的个数。

求可靠度R=95%,置信度C=95%下的寿命,计算公式为

式中:ST为试样系数,ST=1;SR为可靠度系数,SR=2.7;SC可通过查置信度系数表[15]获得。

得到的试验结果见

表 3. TC4钛合金在不同工艺状态下的疲劳试验结果

Table 3. Fatigue test results of TC4 titanium alloy under different technological conditions

|

根据航空标准HB 7110—1994,利用单点法求细节疲劳额定强度截止值的公式为

式中:S=2;σmo=620 MPa;N为N95/95;由(3)式计算得到了上述四种不同工艺状态下TC4钛合金的DFRcutoff,如

由

图 4. 不同工艺状态下TC4钛合金的DFRcutoff

Fig. 4. DFRcutoff of TC4 titanium under different strengthening conditions

3.3 疲劳断口分析

图 5. 不同强化状态TC4钛合金试样的疲劳断口形貌。(a)未强化;(b) SP;(c) LSP;(d) LSP+SP

Fig. 5. Fatigue fracture morphology of different strengthened TC4 titanium alloy specimens. (a) None; (b) SP; (c) LSP; (d) LSP+SP

图 6. 不同强化状态TC4钛合金试样的疲劳裂纹长度

Fig. 6. Fatigue crack length of different strengthened TC4 titanium alloy specimens

4 有限元仿真

无论是喷丸强化还是激光冲击强化,都是一个冲击过程。在冲击过程中,材料受应变硬化和应变率硬化的影响较大,因此,仅用静态的力学本构方程来描述材料的物理属性是远远不够的,故本文采用Johnson-Cook模型(以下简称“J-C模型”)对喷丸强化及激光冲击强化过程进行仿真[19]。J-C模型一般用于描述大应变、高应变率、高温环境下金属材料的强度极限以及失效过程,能够较好地反映金属材料在高应变率下的力学性能变化,其表达式为

式中:σ为等效应力;A为材料的屈服强度;B为材料的硬化模量;C为应变率常数;

表 4. TC4钛合金的J-C本构模型参数

Table 4. J-C constitutive model parameters of TC4 titanium alloy

|

本文采用的TC4钛合金的J-C本构模型参数如

利用ABAQUS/Explicit模拟喷丸和激光冲击作用下的动态响应过程,随后,将ABAQUS/Explicit动态分析的应力应变状态导入ABAQUS/Standard隐式分析模块,模拟试样动态分析后的回弹过程,获得稳定的残余应力场分布[21-23]。对于喷丸强化,弹丸选择铸钢丸,其密度为7.8 g/cm3,弹性模量为210 GPa,直径为0.58 mm,速度为80 m/s。为减小边界条件的影响,将靶材尺寸设置为10 mm×10 mm×4 mm,求解时间设置为5×10-5 s;对于激光冲击强化,设置激光功率密度为7.96 GW/cm2,光斑直径为1.2 mm,约束层为水,吸收层为铝箔,冲击次数为3次,靶材尺寸为10 mm×10 mm×4 mm(所有工艺状态下靶材模型尺寸均相同)。单次冲击曲线如

残余应力是评价表面强化试样抗疲劳能力的重要指标。

图 9. 三种强化状态TC4钛合金试样中的残余应力分布。 (a) SP;(b) LSP;(c) LSP+SP

Fig. 9. Residual stress distribution in three kinds of strengthened TC4 titanium alloy samples. (a) SP; (b) LSP; (c) LSP+SP

由

由

图 10. 三种状态TC4钛合金试样中残余应力沿厚度方向的分布

Fig. 10. Distribution of residual stressin three kinds of strengthened TC4 titanium alloy samples along thickness direction

5 结论

喷丸强化和激光冲击强化均能在TC4钛合金表层产生残余压应力,从而较大幅度地提高钛合金的疲劳性能。激光冲击强化产生的残余压应力层更深,对疲劳性能的改善也更为明显。

激光冲击和喷丸复合强化不仅进一步增大了TC4钛合金表面的残余压应力,同时也使得残余压应力层更深。因此,复合强化后TC4钛合金的DFRcutoff提高的幅度最大,这表明采取复合强化处理得到的结构的细节疲劳性能最好。

相比于未强化试样,复合强化试样在疲劳应力水平提高37.9%的情况下,特征寿命提高了53.7%,DFRcutoff可以达到466.61 MPa,这说明复合强化极大地提高TC4钛合金的疲劳强度和疲劳寿命。

[1] 杨勇进, 张晓云, 孙志华, 等. TC4钛合金厚板电偶腐蚀与防护研究[J]. 装备环境工程, 2016, 13(4): 149-156.

Yang Y J, Zhang X Y, Sun Z H, et al. Galvanic corrosion and protection of TC4 titanium alloy thick plate[J]. Equipment Environmental Engineering, 2016, 13(4): 149-156.

[2] 张彩珍, 杨健, 魏磊, 等. 航空发动机钛合金叶片喷丸强化残余应力研究[J]. 表面技术, 2016, 45(4): 208-212.

Zhang C Z, Yang J, Wei L, et al. Shot-peened residual stress of aeroengine titanium alloy blades[J]. Surface Technology, 2016, 45(4): 208-212.

[3] 要玉宏, 刘江南, 马丽, 等. 铸造TC4钛合金细节疲劳强度DFRcutoff的研究[J]. 稀有金属材料与工程, 2009, 38(9): 1530-1532.

Yao Y H, Liu J N, Ma L, et al. Detail fatigue rating cutoff values of casting TC4 alloy[J]. Rare Metal Materials and Engineering, 2009, 38(9): 1530-1532.

[4] 高玉魁. 喷丸强化对TC4钛合金组织结构的影响[J]. 稀有金属材料与工程, 2010, 39(9): 1536-1539.

Gao Y K. Effect of shot-peening on microstructure of TC4 titanium alloy[J]. Rare Metal Materials and Engineering, 2010, 39(9): 1536-1539.

[5] 赵西洋, 陈晓秀, 孟海英. 喷丸强化技术在某型作动筒延寿修理中的应用[J]. 装备环境工程, 2018, 15(12): 87-90.

Zhao X Y, Chen X X, Meng H Y. Application of shot peening technology on lifetime extension repair of an actuator cylinder[J]. Equipment Environmental Engineering, 2018, 15(12): 87-90.

[6] Wu Q, Xie D J, Jia Z M, et al. Effect of shot peening on surface residual stress distribution of SiCp/2024Al[J]. Composites Part B: Engineering, 2018, 154: 382-387.

[7] 汪军, 李民, 汪静雪, 等. 激光冲击强化对304不锈钢疲劳寿命的影响[J]. 中国激光, 2019, 46(1): 0102003.

[8] 陈彬, 张兴权. 激光冲击强化对回转支承用钢42CrMo表面性能的影响[J]. 表面技术, 2019, 48(2): 62-68.

Chen B, Zhang X Q. Effect of laser shock peening on surface performance of slewing bearing steel 42CrMo[J]. Surface Technology, 2019, 48(2): 62-68.

[9] 黄舒, 王作伟, 盛杰, 等. 激光喷丸强化IN718合金孔周表面残余主应力分布特性[J]. 中国激光, 2017, 44(2): 0202004.

[10] 曹子文, 张杰, 车志刚, 等. 激光冲击与喷丸复合强化TC17钛合金表层残余应力研究[J]. 表面技术, 2018, 47(11): 80-84.

Cao Z W, Zhang J, Che Z G, et al. Residual stresses of compound strengthening case on TC17 titanium alloy by laser peening and shot peening[J]. Surface Technology, 2018, 47(11): 80-84.

[11] Kumar S A, Sundar R. Raman S G S, et al. Influence of laser peening on microstructure and fatigue lives of Ti-6Al-4V[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(10): 3111-3117.

[12] Sun R J, Li L H, Zhu Y, et al. Fatigue of Ti-17 titanium alloy with hole drilled prior and post to laser shock peening[J]. Optics & Laser Technology, 2019, 115: 166-170.

[13] 杜永, 马玉娥, 苟磊, 等. 激光强化后7050凹槽铝板的残余应力分布规律研究[J]. 西北工业大学学报, 2019, 37(4): 643-649.

Du Y, Ma Y E, Gou L, et al. Study on residual stress distribution of 7050 aluminum sheet with groove after laser shock peening[J]. Journal of Northwestern Polytechnical University, 2019, 37(4): 643-649.

[14] 田绪亮, 周建忠, 李京, 等. 深冷激光喷丸强化对2024-T351铝合金微观组织的影响[J]. 中国激光, 2019, 46(9): 0902004.

[15] 中国航空工业总公司. 金属材料细节疲劳额定强度截止值DFRcutoff试验方法: HB 7110—1994[S]. 北京: 中国工业标准出版社.

Aviation Industry Corporation of China, Limited. Test method for cut-off value of detail fatigue rated strength of metallic materials: HB 7110—1994[S]. Beijing: Chinese Industrial Standards Press, 1994.

[16] Akita K, Hayashi K, Takeda K, et al. 1(4): SMM0029[J]. neutron diffraction. Mechanical Engineering Journal, 2014.

[17] 高玉魁. 不同表面改性强化处理对TC4钛合金表面完整性及疲劳性能的影响[J]. 金属学报, 2016, 52(8): 915-922.

Gao Y K. Influence of different surface modification treatments on surface integrity and fatigue performance of TC4 titanium alloy[J]. Acta Metallurgica Sinica, 2016, 52(8): 915-922.

[18] 蒋素琴, 周建忠, 吴建华, 等. 激光喷丸强化ZK60变形镁合金的疲劳性能研究[J]. 激光与光电子学进展, 2012, 49(8): 080413.

Jiang S Q, Zhou J Z, Wu J H, et al. Research on fatigue properties of ZK60 wrought magnesium alloy treated by laser shot peening[J]. Laser & Optoelectronics Progress, 2012, 49(8): 081403.

[19] Johnson G R, Cook W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures[J]. Engineering Fracture Mechanics, 1985, 21(1): 31-48.

[20] 蒋聪盈, 黄露, 王婧辰, 等. TC4钛合金激光冲击强化与喷丸强化的残余应力模拟分析[J]. 表面技术, 2016, 45(4): 5-9, 52.

Jiang C Y, Huang L, Wang J C, et al. Simulation analysis of the residual stress field of TC4 Ti alloy under laser shock peening and shot peening[J]. Surface Technology, 2016, 45(4): 5-9, 52.

[21] 周建忠, 杨小东, 黄舒, 等. 双面激光喷丸强化ZK60镁合金的残余应力数值研究[J]. 中国激光, 2010, 37(7): 1850-1855.

[22] 胡永祥, 姚振强, 胡俊. 激光冲击强化残余应力场的数值仿真分析[J]. 中国激光, 2006, 33(6): 846-851.

[23] Zhang X Q, Chen L S, Li S Z, et al. Investigation of the fatigue life of pre- and post-drilling hole in dog-bone specimen subjected to laser shot peening[J]. Materials & Design, 2015, 88: 106-114.

Article Outline

刘亚鹏, 史志俊, 赵一昭, 朱亮, 刘马宝. 激光冲击与喷丸复合强化对TC4钛合金细节疲劳额定强度截止值DFRcutoff的影响[J]. 中国激光, 2020, 47(5): 0502006. Yapeng Liu, Zhijun Shi, Yizhao Zhao, Liang Zhu, Mabao Liu. Cut-Off Value of Detail Fatigue Rated Strength of TC4 Titanium Alloy with Compound Strengthening Treatment by Laser Shock Peening and Shot Peening[J]. Chinese Journal of Lasers, 2020, 47(5): 0502006.