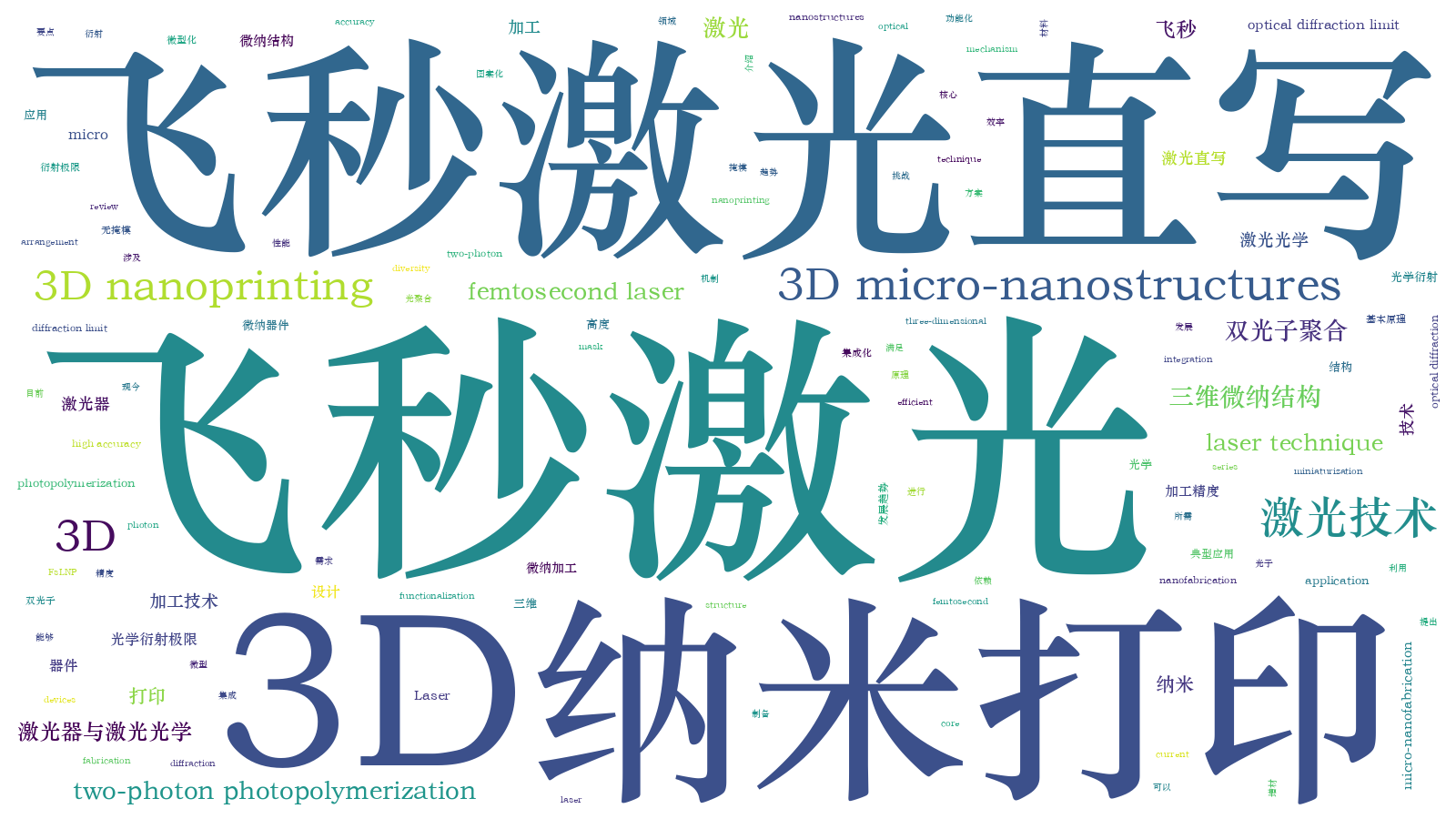

3D飞秒激光纳米打印  下载: 2614次特邀综述

下载: 2614次特邀综述

1 引言

近年来,随着光学、光化学、光电子、纳米光子和仿生等领域中各种微纳器件的广泛开发,与之相应的3D微纳加工技术逐渐成为加工技术中的重要一环[1-2]。为了最大限度地使材料功能化并提升器件效率,3D微纳加工对加工技术的精度、维度、尺度和速度等均有较高的要求,这些要求使传统的微纳加工手段面临巨大挑战。以化学合成为主的“自下而上”的加工手段大多利用分子间较弱的非共价作用,对其进行组装以获得各种维度的复杂结构[3-8]。而“自上而下”的加工手段则依据器件设计需求,利用具有较高能量的加工工具(紫外光、电子束、离子束等)对体材料进行剪裁来获得相应结构[9-12]。由于前者所依赖的化学层面的组装过程受到材料选择、结构调控和加工繁琐度等因素的限制,并不能较好地满足微纳器件的设计、加工和集成的需求。随着半导体工业的迅速发展,各种“自上而下”式加工技术得到了深入、广泛的研发,展现了制备各种复杂微纳结构以及相应功能化器件的巨大潜力。目前,“自上而下”式加工技术主要有光刻和纳米压印(或注入式印刷)2类。光刻技术是利用紫外光、X射线和电子束等高能射线对掩模板进行曝光来实现图案化,而压印类技术是利用模板压制材料或在其中注入不同尺度的液滴或粉体来实现图案化[13]。这2类加工技术虽然均具有良好的可扩展性和效率,但是均受到加工工具对精度的限制,而且较难将结构扩展到三维。为了满足高精度、高效率的3D微纳加工需求,势必需要一种同时具备超分子自组装水平和高度可设计性的3D加工技术。

在此需求下,3D飞秒激光纳米打印(3D FsLNP)技术应运而生。基于其特有的非线性特性,3D飞秒激光纳米打印技术能够同时充分满足加工水平和加工设计性2个方面的要求,已成为当代最有前景的加工技术之一[14-23]。具体来讲,3D飞秒激光纳米打印是指利用飞秒激光的高能脉冲直接作用于材料,实现三维的、深纳米尺度分辨率和任意结构设计的无掩模板加工。3D飞秒激光纳米打印的技术特点可概括为“三高”,即高精度、高度设计性和高度功能化。这3个技术特点均源自飞秒激光这种加工工具的高能量脉冲等超快激光特性。以中等大小的激光功率为例,飞秒激光辐射的能量密度高达

本文对3D飞秒激光纳米打印技术进行系统介绍,包括其加工原理、相应发生的光物理/化学过程、可加工材料及应用举例。最后,对3D飞秒激光纳米打印技术进行全面总结与概述,并对其未来的发展和应用前景予以展望。

2 3D飞秒激光纳米打印

2.1 基本原理

双光子聚合(TPP)是指在飞秒激光与物质相互作用时,感光聚合物中的电子在1个量子过程中同时吸收2个红外光子(二者能量和等同于1个紫外光子),从而实现从基态到激发态的跃迁[24-44]。在此过程中,双光子吸收(TPA)速率正比于光强的平方。因此,只有在光强足够高时,双光子聚合才会发生。双光子聚合是3D飞秒激光纳米打印技术的最典型代表,已被广泛应用于电路加工与集成。双光子聚合具有3D飞秒激光纳米打印的典型技术特点,即高分辨率和强大的3D图案化能力。其分辨率,即所加工结构的最小特征尺寸,约为10 nm。一般在λ/10~λ/50(λ为波长)的最小特征尺寸加工范围内[45],所用飞秒激光经由高数值孔径透镜聚焦后会聚成1个较小的光点,使得光点处具有很高的光子密度。

如

反观3D飞秒激光纳米打印中的双光子聚合过程,正是由于其独特的非线性光学特性,才得以打破加工工具尺度限制精度的桎梏。具体来讲,双光子聚合具有3个方面的非线性作用,即光学非线性、化学非线性和材料非线性,这3个方面的综合作用效果最终决定了此种加工技术的深亚波长分辨率。如前文所述,加工中飞秒激光的高度聚焦使光点处具有极高光强,而双光子吸收速率正比于此光强值的平方,因而光与物质相互作用的空间范围与线性过程(单光子吸收)相比明显缩减,如

![双光子聚合的基本原理[48]。 (a)双光子聚合加工示意图;(b)亚衍射极限加工精度的实现[单光子吸收(SPA)和双光子吸收的概率分别用虚线和实线标识,插入图为衍射图样]](/richHtml/lop/2018/55/1/011410/img_1.jpg)

图 1. 双光子聚合的基本原理[48]。 (a)双光子聚合加工示意图;(b)亚衍射极限加工精度的实现[单光子吸收(SPA)和双光子吸收的概率分别用虚线和实线标识,插入图为衍射图样]

Fig. 1. Basics of two-photon photopolymerization (TPP)[48]. (a) Schematic of TPP fabrication; (b) achievement of sub-diffraction-limit (SDL) fabrication accuracy [the absorption probabilities of single photo absorption (SPA) and TPA are denoted by dashed and solid lines, respectively; the inset is a diffraction pattern]

表 1. 3D飞秒激光纳米打印技术与3D激光打印技术的对比

Table 1. Comparison between 3D FsLNP and 3D laser printing

|

目前,双光子吸收诱导的光聚合已经是一种相当成熟的加工方法,被广泛应用于各种微纳结构的快速成型和制备。以自由基光聚合的树脂材料(由光引发剂、单体/齐聚物和交联剂组成)为例简单说明其光聚合过程:曝光后光刻胶中的光引发剂产生自由基,由单体/齐聚物构成立体结构的骨架部分,经交联剂的作用形成三维的网格结构确保结构不溶于显影液。飞秒激光加工的独特优势在于利用双光子吸收技术保证只有焦点处才可以实现上述过程,从而实现三维高精度加工。在加工对象方面,双光子聚合所能加工的材料也从最初的聚合物类光刻胶逐渐拓展至蛋白质、金属纳米结构、金属氧化物、碳材料以及复合结构等。理论上,只要能够建立1套合适的光化学或光物理机制,很多材料就可以作为双光子聚合的加工对象[13]。

双光子聚合所用的加工系统如

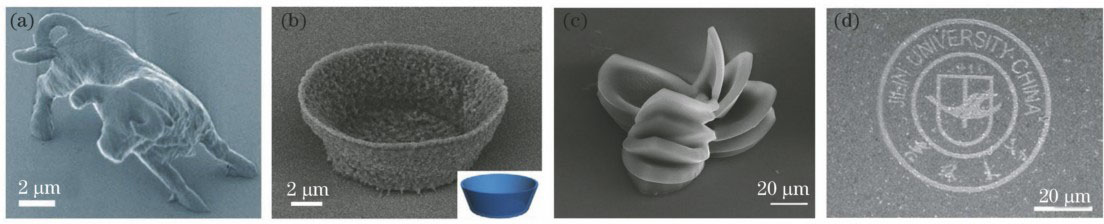

![3D飞秒激光纳米打印加工的各种微纳结构。(a)利用光栅扫描加工的微米牛雕塑[23];(b)利用生物光刻胶聚合加工的微米盆[49];(c)利用动态激光成型加工的仿生三维多层褶皱微结构[56];(d)将CdTe量子点图案化后的校徽图样[57]](/richHtml/lop/2018/55/1/011410/img_3.jpg)

图 3. 3D飞秒激光纳米打印加工的各种微纳结构。(a)利用光栅扫描加工的微米牛雕塑[23];(b)利用生物光刻胶聚合加工的微米盆[49];(c)利用动态激光成型加工的仿生三维多层褶皱微结构[56];(d)将CdTe量子点图案化后的校徽图样[57]

Fig. 3. Micro-nanostructures fabricated via 3D FsLNP. (a) Micro-bull sculpture by raster scanning[23]; (b) micro-basin developed from a bio-photoresist[49]; (c) 3D biomimetic lamellate wrinkle structure developed from a hydrogel[56]; (d) university badge pattern assembled from CdTe quantum dots[57]

续的清洗环节被完全去除(即显影)[13]。此类加工系统所用的激光光源通常为Ti∶蓝宝石激光器,即以Ti掺杂的蓝宝石作为增益介质,波长通常为400 nm或800 nm,脉冲宽度约为200 fs,重复频率为82 MHz或1 kHz,脉冲能量为0.1~1000 nJ。

此外,加工时可对飞秒激光打印的具体扫描方式进行简单的模型设计,即建立1组飞秒激光焦点的三维空间坐标点阵,以控制激光焦点的运动轨迹进行逐点扫描。常见的焦点轨迹模型可依据2种扫描方式来建立,即光栅扫描和表面轮廓扫描。依据不同的材料、结构和功能,选择合理、高效的扫描方式,基于双光子聚合的3D飞秒激光纳米打印能够加工出各种复杂的三维微纳结构(微米牛、微米盆、多层仿生微结构和各种复杂微图案等),如

2.2 光子集成

近年来,利用双光子聚合对聚合物类传统光刻胶的3D飞秒激光打印技术已日臻成熟,其高精度、高度可设计性和维度可控性已经在平行技术中遥遥领先。与此同时,如何更有效地将微纳结构功能化,也逐渐成为各种微纳加工技术的研究重点。在现阶段,对于

![利用3D飞秒激光纳米打印加工的曲率变化的聚合物微透镜阵列(MLADC)的示意图和扫描电子显微镜(SEM)图像。(a)透视图;(b)截面图和相应的聚焦焦面(曲面);(c)俯视SEM图像;(d)侧视SEM图像[67]](/richHtml/lop/2018/55/1/011410/img_4.jpg)

图 4. 利用3D飞秒激光纳米打印加工的曲率变化的聚合物微透镜阵列(MLADC)的示意图和扫描电子显微镜(SEM)图像。(a)透视图;(b)截面图和相应的聚焦焦面(曲面);(c)俯视SEM图像;(d)侧视SEM图像[67]

Fig. 4. Schematics and SEM images of microlens arrays with different curvature units (MLADC) fabricated via 3D FsLNP. (a) Schematic of perspective view; (b) schematic of cross-section view as well as the focal plane; (c) SEM image shot from top; (d) SEM image shot from side[67]

3D飞秒激光打印技术而言,具体来说就是利用其加工的高度可设计性来实现微纳结构的功能化和芯片化,并使这些结构能够更好地集成器件,从而达到理想的应用目的。例如,微凹透镜阵列结构是光学器件中的一种常见组件,具有较强的聚焦和成像能力[58-60]。以往制备此类结构的方法有热回流、灰度光刻、干法刻蚀和注射浇铸等[61-63]。受加工手段的限制,传统的微透镜阵列往往是在1个平板衬底上加工出一系列相同尺寸的凹透镜结构,这样的1组微透镜阵列无法将1个平面物体聚焦至1个像平面上,会产生场曲[64]。在商业生产中,为了消除场曲这种光学像差,只能在后续光路中引入场镜组来进行校正,从而增加了器件复杂度和成本[65-66]。如果采用3D飞秒激光打印来加工微凹透镜阵列,即可通过设计一系列具有渐变深度的微凹透镜单元直接消除场曲。如

![利用3D飞秒激光纳米打印在窄带滤光片衬底上加工的各种形状的微腔激光器的俯视图像[68]。(a)圆盘;(b)圆环;(c)螺旋盘;(d)堆叠于圆环上方的螺旋环;(e)堆叠于圆盘上方的螺旋环](/richHtml/lop/2018/55/1/011410/img_5.jpg)

图 5. 利用3D飞秒激光纳米打印在窄带滤光片衬底上加工的各种形状的微腔激光器的俯视图像[68]。(a)圆盘;(b)圆环;(c)螺旋盘;(d)堆叠于圆环上方的螺旋环;(e)堆叠于圆盘上方的螺旋环

Fig. 5. Top-view SEM micrographs of the microlasers with different shapes fabricated via 3D FsLNP on the narrow band filter substrate[68]. (a) Circular disk; (b) circular ring; (c) spiral ring; (d) spiral ring stacked on circular ring; (e) spiral ring stacked on circular disk

利用3D飞秒激光纳米打印技术的三维加工能力和设计性,同样可以加工出在室温下具有低激射阈值和良好单向性的3D耦合型单片微腔激光器。用于双光子聚合的光刻胶为RhB染料分子掺杂的SU-8负胶,掺杂浓度为1.4%(质量分数),即以掺杂的染料分子作为增益介质。所用飞秒激光为Ti∶蓝宝石飞秒激光振荡器,激光波长为800 nm,脉冲宽度为120 fs,重复频率为76 MHz[68]。如

![利用多种蚕丝墨水进行3D飞秒激光纳米打印[49]。(a)提取后的蚕丝蛋白的照片,插图为原材料桑蚕茧;(b)可再生蚕丝蛋白的母液照片(质量分数为3%);(c)多种蚕丝墨水[(I)可再生蚕丝蛋白/亚甲蓝水溶液,(II)可再生蚕丝蛋白/Ag纳米种子水溶液,(III)可再生蚕丝蛋白/AgNO3水溶液,(IV)可再生蚕丝蛋白/HAuCl4水溶液];(d) 3D飞秒激光多光子纳米打印示意图;(e)采用可再生蚕丝蛋白/亚甲蓝墨水所打印的微米单词“silk”的SEM图像,比例尺为10 mm;(f)采用可再生蚕丝蛋白/AgNO3墨水打印的蚕丝/Ag墨水复合物微米线的SEM图像,比例尺为10 mm(插图比例尺为1 mm);(g)采用可再生蚕丝蛋白/HAuCl4墨水打印的蚕丝/Au墨水复合物微米线的SEM图像,比例尺为10 mm(插图比例尺为2 mm)](/richHtml/lop/2018/55/1/011410/img_6.jpg)

图 6. 利用多种蚕丝墨水进行3D飞秒激光纳米打印[49]。(a)提取后的蚕丝蛋白的照片,插图为原材料桑蚕茧;(b)可再生蚕丝蛋白的母液照片(质量分数为3%);(c)多种蚕丝墨水[(I)可再生蚕丝蛋白/亚甲蓝水溶液,(II)可再生蚕丝蛋白/Ag纳米种子水溶液,(III)可再生蚕丝蛋白/AgNO3水溶液,(IV)可再生蚕丝蛋白/HAuCl4水溶液];(d) 3D飞秒激光多光子纳米打印示意图;(e)采用可再生蚕丝蛋白/亚甲蓝墨水所打印的微米单词“silk”的SEM图像,比例尺为10 mm;(f)采用可再生蚕丝蛋白/AgNO3墨水打印的蚕丝/Ag墨水复合物微米线的SEM图像,比例尺为10 mm(插图比例尺为1 mm);(g)采用可再生蚕丝蛋白/HAuCl4墨水打印的蚕丝/Au墨水复合物微米线的SEM图像,比例尺为10 mm(插图比例尺为2 mm)

Fig. 6. 3D FsLNP using diversiform silk-based aqueous inks[49]. (a) Image of silk fibroin extracted from Bombyx mori silkworm cocoons in the inset; (b) image of renewable silk fibroin (RSF) aqueous mother solution (mass fraction of 3%); (c) diversiform silk-based aqueous inks [(I) RSF/MB aqueous solution, (II) RSF/Ag nanoseed aqueous solution, (III) RSF/AgNO3 aqueous solution, (IV) RSF/HAuCl4 aqueous solution]; (d) schematic

环的阈值110 μJ/cm2成功降至70 μJ/cm2。进一步地来讲,利用时域有限差分(FDTD)方法进行理论模拟可以揭示耦合激射中圆环微腔和螺旋环微腔的作用,即圆环微腔充当振荡器来提供回音壁模式激射,而螺旋环微腔兼有波形滤波器和输出端的作用[68]。

2.3 生物传感

随着3D飞秒激光纳米打印技术的迅速发展,双光子聚合的加工对象已从传统的聚合物类光刻胶拓展到生物材料。以蚕丝蛋白为代表的一系列生物材料,具有优越的力学性能、光学性能和化学可修饰性,因此在可移植生物电子[69-70]、光流体[71]、有机发光晶体管[72]、微纳米光电子[73-75]等前沿领域均有良好的应用前景。为了推进蚕丝蛋白等生物材料的研发和应用,首先需要实现此类材料的可设计加工,使其结构化、功能化和集成化。目前用于加工这些生物材料的技术有电子束刻蚀[76]、紫外光刻[74]、纳米压印[75]、基于氧气的反应离子束刻蚀等[77]。利用飞秒激光诱导的双光子聚合,可以对这类生物材料进行精确3D纳米打印,满足上述各类器件对其结构化、功能化乃至集成化的要求。蚕丝蛋白具有较高的杨氏模量,也有利于增强3D飞秒激光纳米打印所加工结构的力学稳定性。如

![利用3D飞秒激光纳米打印加工的蛋白质多模干涉微分光器[88]。(a) 3D飞秒激光打印加工示意图; (b)在MgF2衬底上加工完毕的蛋白质多模干涉微分光器的光学显微镜照片,比例尺为10 μm](/richHtml/lop/2018/55/1/011410/img_7.jpg)

图 7. 利用3D飞秒激光纳米打印加工的蛋白质多模干涉微分光器[88]。(a) 3D飞秒激光打印加工示意图; (b)在MgF2衬底上加工完毕的蛋白质多模干涉微分光器的光学显微镜照片,比例尺为10 μm

Fig. 7. Protein-based multi-mode interference (MMI) optical micro-splitters via 3D FsLNP[88]. (a) Schematic of 3D FsLNP of protein-based MMI micro-splitters; (b) optical microscopic image of protein-based MMI micro-splitters prepared on MgF2 substrate, the scale bar is 10 μm

的功能定制型光刻墨水[49]。其中,亚甲蓝(MB)充当光引发剂,并在激光功率满足非线性效应的聚焦区域帮助可再生蚕丝蛋白进行交联,进而固化成型。期间发生的光化学反应机理与可氧化蛋白质的多光子光刻机理类似[78-81],且打印完毕用水即可显影。利用双光子聚合可将蚕丝蛋白加工成任意形状的二维或三维微纳结构,如

![天然复眼和3D飞秒激光纳米打印结合像素扫描技术加工的高质量仿生人工复眼[89]。天然复眼的(a)俯视和(b)局部放大SEM图像,其结构包含1个宏观底座和几百个100%填充的六边形微型小眼;仿生人工复眼的(c)俯视和(d)30°倾角局部放大SEM图像,其100%的填充度与图8(b)中的天然复眼相当;人工复眼的成像表征,即用人工复眼分别对字母(e) “P”和(f) “L”成像](/richHtml/lop/2018/55/1/011410/img_8.jpg)

图 8. 天然复眼和3D飞秒激光纳米打印结合像素扫描技术加工的高质量仿生人工复眼[89]。天然复眼的(a)俯视和(b)局部放大SEM图像,其结构包含1个宏观底座和几百个100%填充的六边形微型小眼;仿生人工复眼的(c)俯视和(d)30°倾角局部放大SEM图像,其100%的填充度与图8 (b)中的天然复眼相当;人工复眼的成像表征,即用人工复眼分别对字母(e) “P”和(f) “L”成像

Fig. 8. Natural compound eye and high quality artificial compound eye via 3D FsLNP combined with the high-speed voxel-modulation laser scanning method[89]. (a) Top-view and(b) magnified SEM images of a natural compound eye showing a macrobase and hundreds of 100% filled hexagonal micro-ommatidia; (c) top-view and (d) 30°-tilted magnified SEM images of the bio-inspired artificial compound eye, the 100% fill factor of hexagonal ommatidia is comparable to t

间为15 min。对于633 nm的入射光,上述生物分光器的透射损耗约为0.0592 dB/μm,能够很好地满足目前对于生物传感器的技术要求。同时,利用小鼠红细胞和破壁红细胞悬浊液进行的溶血测试,也表明这种生物光学器件具有良好的生物兼容性[88]。

2.4 仿 生

在仿生领域,要获得自然界中各种各样神奇的生物功能,需要先模拟加工得到其多样化的三维微纳结构。值得注意的是,这些三维结构往往具有一定的复杂度,具体体现为结构的多级性和周期性等。可见,用于三维仿生微纳结构的加工技术需要同时具备三维加工能力、高精度和高度可设计性。而基于双光子聚合的3D飞秒激光纳米打印恰好能满足这样的技术需求。其强大的加工能力和高度可设计性,使打印出的仿生微纳结构对生物结构具有极高的还原度。3D飞秒激光纳米打印是制备精细三维仿生微纳结构的不二选择。众所周知,3D飞秒激光打印技术的主要局限来自于加工时间。逐点扫描到逐层扫描的加工方式保证了3D加工的精确度和设计性,也使加工时间过长。因此,从技术完善和实际应用角度,可以考虑引入一种辅助技术或过程,与3D飞秒激光纳米打印技术协同合作,以提高加工复杂三维结构的效率[56,89]。具体加工方案可以从原来的双光子聚合一次成型调整为2个分步,即第1步先粗加工复杂结构的轮廓,第2步进一步精加工完成整个三维结构的精修。

以昆虫复眼为例,其结构分为内部的复杂传感系统和外部成像系统,其中后者由成百上千的六边形微米级小眼密排而成,而且具有100%的填充度和较为均匀的10~30 μm的微米尺度。这样的精细复杂三维微纳结构使昆虫复眼具有突出的传感和成像功能[90]。从光学器件的角度来看,复眼独特的微纳结构使其成像具有无损视场。人们尝试制备各种3D仿生复眼结构来获取其出色的传感和成像功能,包括硅二极管/阻挡二极管[91]、自写波导[90]和仿神经光电探测器[92]等器件。但目前的仿生复眼的外部成像系统普遍与真实复眼结构差异较大,小眼多是圆形且尺寸过大(400~1000 μm),且填充因子仅达50%~70%。这些差异严重影响了仿生复眼结构的成像分辨率和信噪比。采用快速像素调制激光扫描(HVLS)技术与3D飞秒激光纳米打印结合的分步扫描方式,可获得与真实复眼具有高度相似性的三维人工复眼结构,进而可获得理想的仿生功能,如

3 结束语

通过以上工作和研究,3D飞秒激光纳米打印已从聚合物材料拓展到生物材料体系,加工出一系列高精度、高度设计性和高度功能化的三维微纳结构,实现了3D飞秒激光纳米打印技术在光学、生物传感、仿生器件等多个领域的广泛应用。这些功能化结构的高质量和优越性能表明,基于双光子聚合的3D飞秒激光纳米打印已经成为一种具有强大加工能力和功能化效果的三维微纳加工技术。不同于光刻、电子束刻蚀等快速成型技术,3D飞秒激光纳米打印技术具有独特的三维加工和设计能力。通过结构的设计与高质量、高精度和高效功能化的加工过程相结合,采用3D飞秒激光纳米打印技术可以精确加工出光电子、生物、医学领域中各种器件所需的任意复杂结构,可支持各种器件的芯片化和集成化。虽然3D飞秒激光纳米打印技术已在光子集成、生物传感和仿生等领域展现了较大的加工潜力,但是与实现器件的全面集成和高效应用的目标仍有相当远的距离。例如,在光子集成方面,器件的集成并未完善,所设计加工的光学器件还需与光波导等各种光学元件进行进一步的集成、匹配和系统优化;在生物传感方面,器件的效率还需进一步提升;在仿生方面,对于复杂三维仿生结构的加工速度还需进一步提高。要解决这些问题,首先需要在加工方法上寻求新的突破,优化扫描方式,或者与其他快速成型方法(动力辅助成型、干法刻蚀等)进行有机结合,这些都是未来努力的方向。其次,各种器件的集成还需要大量后续测试、总结和完善。最后,各种器件的设计和优化往往需要相应交叉学科的研究支持,比如通过开发新材料、复合材料和掺杂等手段进行优化,或者从相关物理、化学过程的动力学角度提供新机制。这样的器件设计与集成方案,极有可能对器件进行本质上的改进乃至重新定义。尽管还存在加工效率的问题,但我们有理由相信,通过辅助技术的引入和进一步的技术革新,3D飞秒激光纳米打印必将引领下一代集成器件的加工技术。

[7] Hayden O, Agarwal R, Lu W. Semiconductor nanowire devices[J]. Nano Today, 2008, 3(5/6): 12-22.

[11] Chen S Y. Bomer J G, van der Wiel W G, et al. Top-down fabrication of sub-30 nm monocrystalline silicon nanowires using conventional microfabrication[J]. ACS Nano, 2009, 3(11): 3485-3492.

[15] Li L J, Fourkas J T. Multiphoton polymerization[J]. Materials Today, 2007, 10(6): 30-37.

[16] Cumpston B H, Ananthavel S P, Barlow S, et al. Two-photon polymerization initiators for three-dimensional optical data storage and microfabrication[J]. Nature, 1999, 398(6722): 51-54.

[26] 位迪, 程萍, 陈向东, 等. 基于飞秒激光加工非金属血管支架的工艺研究[J]. 激光与光电子学进展, 2013, 50(9): 091403.

[27] 贾曰辰, 陈峰. 飞秒激光直写介电晶体光波导的研究进展[J]. 激光与光电子学进展, 2015, 53(1): 010001.

[28] 陈安民, 何喜明, 费德厚, 等. 飞秒激光加热双层金属薄膜的理论研究[J]. 激光与光电子学进展, 2017, 54(5): 051402.

[29] 孟爱华, 崔丁元, 张轩宇, 等. 双折射光纤布拉格光栅的飞秒激光制备与传感性能[J]. 激光与光电子学进展, 2017, 54(6): 061406.

[30] 井晨睿, 王朝晖, 程亚. 基于飞秒激光时空聚焦技术的三维微纳加工[J]. 激光与光电子学进展, 2017, 54(4): 040005.

[31] 庞博, Scully P, Taranu A, 等. 退火对有机玻璃内飞秒激光制备的光学结构的影响[J]. 激光与光电子学进展, 2017, 54(5): 051403.

[37] PflegingW, AdamietzR, Brueckner HJ, et al. Laser-assisted modification of polymers for microfluidic, micro-optics and cell culture applications[C]. SPIE, 2007, 6459: 645907.

[55] Jia A. Teoh J E M, Suntornnond R,et al. Design and 3D printing of scaffolds and tissues[J]. Engineering, 2015, 1(2): 261-268.

[67] Tian Z N, Yao W G, Xu J J, et al. Focal varying microlens array[J]. Optics Letters, 2015, 40(18): 4222-4225.

[83] Sun Y L, Sun S M, Wang P, et al. Customization of protein single nanowires for optical biosensing[J]. Small, 2015, 11(24): 2869-2876.

刘墨南, 李木天, 孙洪波. 3D飞秒激光纳米打印[J]. 激光与光电子学进展, 2018, 55(1): 011410. Liu Monan, Li Mutian, Sun Hongbo. 3D Femtosecond Laser Nanoprinting[J]. Laser & Optoelectronics Progress, 2018, 55(1): 011410.