阳极氧化铝表面激光处理工艺与机理  下载: 1135次

下载: 1135次

1 引言

作为重要的工业基础材料,铝合金具有强度高、延展性好等性能,其经阳极氧化处理后可以呈现不同颜色,被广泛应用于各行各业[1]。近年来,物联网技术的发展要求实现二维条码与图形的快速标记。常规的标记方法[2]有贴标签、印刷、喷印等,但效率低、有污染,且无法满足快速标记要求;而利用激光表面处理技术制作图形与条码,不仅成本低、精度高、效率高,还能防伪,该技术已被广泛用于工业生产[3]。

铝合金的激光处理[4]一般选用波长为1064 nm的普通脉冲激光,铝合金对激光吸收率较低,材料表面经激光处理形成的图形为对比度低的灰白色,无法被工业扫描枪读取,进而无法实现铝合金产品的在线快速识别。因此,如何标记色差、对比度高的图形与条码成为亟待解决的问题。文献调研结果显示,对于金属激光着色作用的机理有多种解释[5-7],例如:利用高能量激光束照射在材料表面,局部升温产生熔化或蒸发,从而产生图形;金属材料中含有铁、铬、锰、镍等元素,激光标记后发生氧化反应,进而生成氧化薄膜,光在薄膜表面发生干涉,显示出不同颜色等。

一些学者对铝材激光标记工艺参数进行了研究。曹荣华[8]采用脉冲宽度为80~260 ns的光纤激光器对6061铝合金进行试验,研究了材料去除率对图形对比度的影响;陶亮等[9]采用灯抽运激光器对2021、5052、6063、7075 这4种铝合金进行试验,研究了铝材化学成分对图形对比度的影响;武玉松等[10]采用脉冲宽度为260 ns的光纤激光器对6061铝合金进行试验,研究了线间距、电流强度、扫描速度、调

为了解决上述问题,本文采用脉冲宽度为4 ns的光纤激光器对阳极氧化的5052铝合金进行研究,利用单因素试验法,通过固定扫描速度、频率、扫描间距,改变激光功率获得高色差、高对比度的黑色图形。同时,分析激光功率对图形对比度的影响规律,通过对比分析激光处理后图形的微观形貌变化,阐述激光表面处理形成图形的机理。所提方法可有效解决阳极氧化铝上激光无法形成高色差、高对比度图形的问题,有助于激光与铝材作用机理的进一步研究,并可推动物联网“一物一码”技术的发展。

2 试验

2.1 试验设备与材料

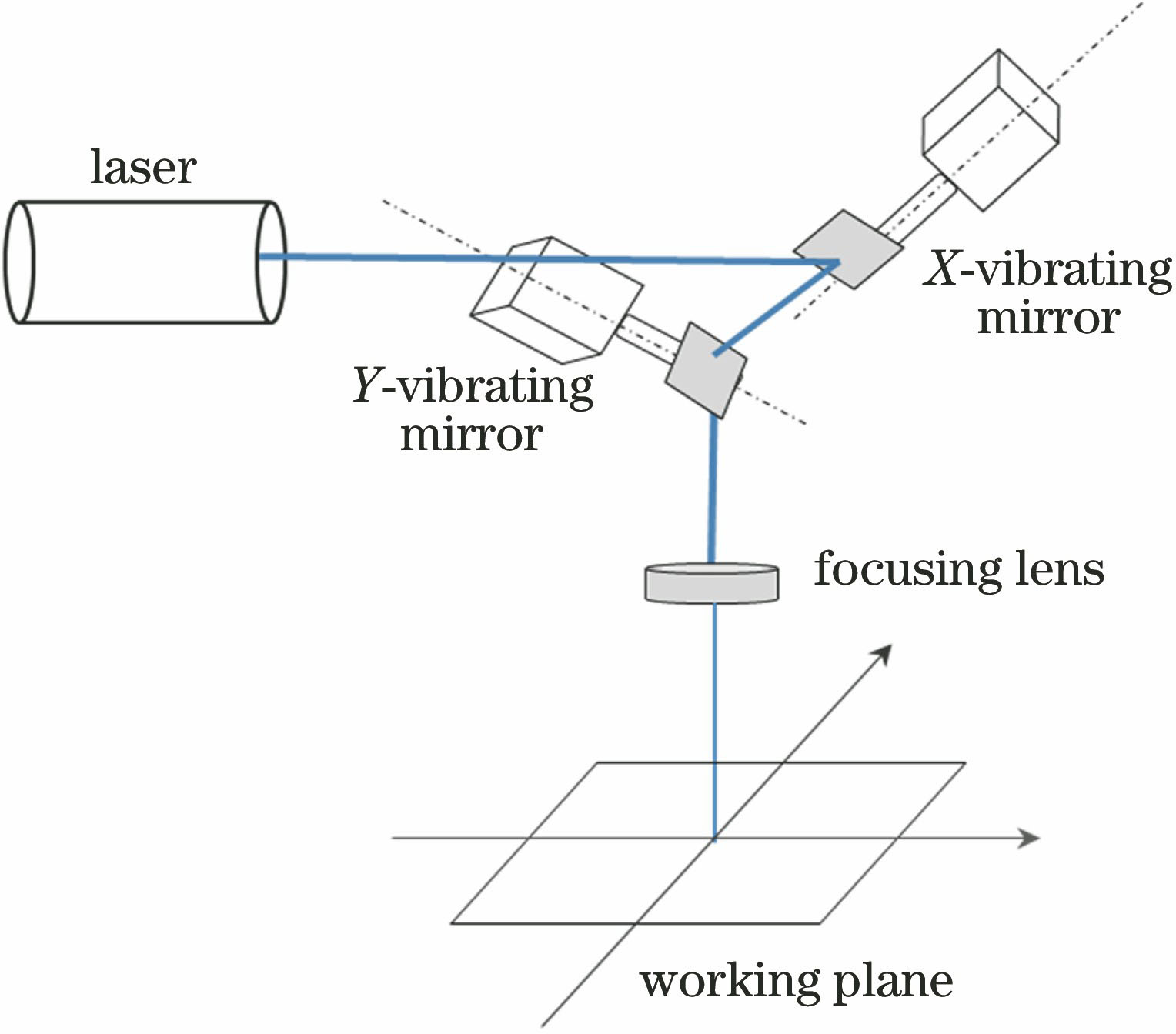

试验选用纳秒级(10-9 s)短脉宽激光设备,其由激光器、振镜系统、软件控制系统、光路系统构成。该系统可产生波长为1064 nm、最大平均功率为20 W的脉冲激光,焦距为210 mm,激光束的质量因子

试验选用厚度为0.5 mm的5052铝合金板材作为基体材料,成分如

表 1. 5052铝合金化学成分(质量分数,%)

Table 1. Chemical compositions of 5052 aluminum alloy (mass fraction, %)

|

2.2 试验方法

激光设备控制软件中可调的工艺参数如下:扫描速度范围为0~2500 mm/s,设定功率范围为0~100%

表 2. 激光表面处理工艺参数

Table 2. Parameters of laser surface processing

|

2.3 测试与分析方法

利用Laser point Plus2激光功率计测量激光的输出功率,使用高清相机拍摄图形的宏观效果图,采用Adobe Photoshop软件的灰度测量功能分析样品标记区域与未标记区域的灰度值

式中

按照标准的金相试样制备程序进行制样。激光表面处理后,采用金相显微镜与扫描电子显微镜(SEM)观察样品表面的微观形貌。

3 试验结果与分析

3.1 激光功率对宏观图形的影响

试验利用纳秒(10-9 s)级短脉宽激光设备对阳极氧化5052铝合金进行表面处理,采用单因素试验法,固定扫描速度、扫描间距、脉冲宽度和频率,设定激光设备的功率为23%

图 2. 不同功率下阳极氧化5052铝合金激光表面处理后的宏观效果。(a) 23%P0;(b) 25%P0; (c) 27%P0;(d) 33%P0;(e) 38%P0;(f) 40%P0;(g) 50%P0

Fig. 2. Macroscopic displays on surface of 5052 anodic aluminum oxide alloy after laser surface processing with different setup powers. (a) 23%P0; (b) 25%P0; (c) 27%P0; (d) 33%P0; (e) 38%P0; (f) 40%P0; (g) 50%P0

上述结果表明,利用短脉宽激光加工阳极氧化铝表面,可形成高色差、高对比度的图形。从工业扫描枪对图形的识别要求来看,图形颜色越深,则对比度越高,读取率越大,

3.2 激光功率对图形对比度的影响

功率的变化对图形宏观效果具有显著影响,采用Laser point Plus 2激光功率计测量不同工艺参数组合下的激光输出功率。

b~c段的激光输出功率为1.88~2.13 W,随激光输出功率的增大,对比度快速增大;c~d段的激光输出功率为2.13~2.76 W,对比度最大且基本不变;d~f段的激光输出功率为2.76~3.58 W,随着输出功率的增大,图形颜色由黑色向深灰色转变,对比度下降;f~g段的激光输出功率为3.58~4.66 W,图形由深灰色转为浅灰色,对比度迅速减小。同时还发现,功率大于4.66 W之后,随着激光输出功率的增大,对比度先下降后保持不变。

当扫描速度为130 mm/s,频率为300 kHz,脉冲宽度为4 ns,激光功率为2.13~2.76 W时,对比度

3.3 激光功率对微观形貌的影响

为了探究激光处理形成图形的机理,采用金相显微镜对激光处理后的铝材表面进行微观分析,不同功率下阳极氧化5052铝合金激光处理后的微观形貌如

图 4. 不同功率下阳极氧化5052铝合金激光表面处理后的微观形貌。(a) 1.64 W;(b) 1.88 W;(c) 2.13 W;(d) 2.76 W;(e) 3.32 W;(f) 3.58 W;(g) 4.66 W

Fig. 4. Micro-morphologies on surface of 5052 anodic aluminum oxide alloy after laser surface processing with different setup powers. (a) 1.64 W; (b) 1.88 W; (c) 2.13 W; (d) 2.76 W; (e) 3.32 W; (f) 3.58 W; (g) 4.66 W

3.4 激光标记图形的机理分析

利用纳秒级(10-9 s)短脉宽光纤激光器,扫描速度为130 mm/s,设定功率为33%

图 5. 铝材表面SEM微观形貌。(a) 500倍;(b)局部放大5000倍

Fig. 5. SEM micro-morphologies of aluminum surface before and after laser surface processing. (a) 500×; (b) local amplification for 5000×

从截面来看,激光加工前的阳极氧化铝材表面为一层连续、平整、厚度均匀的氧化铝薄膜,膜层的厚度约为3 μm,如

图 6. 铝材截面SEM微观形貌。(a)激光处理前;(b)激光处理后

Fig. 6. SEM micro-morphologies of aluminum cross section. (a) Before laser surface processing; (b) after laser surface processing

其他工艺参数固定不变,设定功率为38%

图 7. 设定功率为38%P0时铝材表面SEM微观形貌

Fig. 7. SEM micro-morphologies of aluminum surface before and after laser surface processing with setup power of 38%P0

4 结论

采用短脉宽的脉冲光纤激光在阳极氧化5052铝合金表面,通过调整激光参数改变激光能量,得到了高色差、高对比度图形,有效解决了铝材激光标记的应用过程中存在的问题。激光功率对图形对比度有显著影响。当激光功率低于1.64 W时,光束能量无法达到铝合金熔化阈值,表面无法形成标记图形;当激光功率为2.13~2.76 W时,激光能量超过阈值,材料表面部分熔化与蒸发,对比度迅速上升至最大;当激光功率高于3.58 W时,高激光能量使材料表面完全熔化,形成灰色的标记图形,对比度下降。通过优化激光表面处理工艺参数组合,发现当扫描速度为130 mm/s,频率为300 kHz,脉冲宽度为4 ns,扫描间距为0.005 mm,设定功率为27%

激光在铝材表面诱导形成微细裂纹结构,该结构对可见光吸收率较高,阳极氧化5052铝合金在激光表面处理后形成了高色差、高对比度图形,标记图形宏观上呈现黑色,对比度高。微细裂纹的形成原因如下:一方面,铝合金基体与氧化铝膜层的热膨胀系数不同,热胀冷缩使得膜层开裂;另一方面,高能激光对氧化铝膜层有一定的刻蚀作用。

[1] 韩婷, 温培源, 王晨雨, 等. 多孔阳极氧化铝模板制备的研究进展[J]. 材料导报, 2010, 24(1): 115-119.

[2] 郭治国, 刘晓东, 倪宇. 激光标刻在条码技术中的应用研究[J]. 激光杂志, 2004, 25(3): 72-73.

[3] 丁阳喜, 周立志. 激光表面处理技术的现状及发展[J]. 热加工工艺, 2007, 36(6): 69-72.

[4] 韩红敏, 韩建平, 宋可为, 等. 铝合金的一种激光表面处理方法[J]. 固体火箭技术, 2017, 40(6): 776-779.

[5] 高鸿志, 李建美, 霍孟友. 纳秒激光金属表面着色技术机理研究的发展与展望[J]. 应用激光, 2017, 37(5): 752-758.

[6] 李阳博, 柏锋, 范文中, 等. 飞秒激光金属着色颜色差分析[J]. 光学学报, 2016, 36(7): 0714003.

[7] 谢志伟, 董世运, 闫世兴, 等. 皮秒激光微纳加工304不锈钢形貌调控[J]. 激光与光电子学进展, 2018, 55(3): 031402.

[8] 曹荣华. 激光直接标记二维条码的质量检测与评价技术研究[D]. 济南: 山东大学, 2012.

Cao RH. Research on quality assessment and evaluation technique of 2D-barcodes using laser direct part marking[D]. Jinan: Shandong University, 2012.

[9] 陶亮, 李建美, 李云龙. 水辅助条件下金属表面激光标记二维条码质量检测与工艺优化[J]. 应用激光, 2017, 37(2): 268-275.

[10] 武玉松, 李建美, 路长厚, 等. 激光参数对铝合金表面标刻条码质量的影响研究[J]. 机电工程, 2014, 31(7): 865-869.

[11] 魏鑫磊, 李春林, 薛伟, 等. 激光标刻铝合金2维码的手机识读特性研究[J]. 激光技术, 2016, 40(5): 633-637.

Article Outline

李彤彤, 沈宝东, 李重河, 兰豹豹, 陈光耀. 阳极氧化铝表面激光处理工艺与机理[J]. 激光与光电子学进展, 2019, 56(18): 181402. Tongtong Li, Baodong Shen, Chonghe Li, Baobao Lan, Guangyao Chen. Laser Surface Processing on Anodic Aluminum Oxide[J]. Laser & Optoelectronics Progress, 2019, 56(18): 181402.