Deformation Prediction of Metal Selective Laser Melting Based on Inherent Strain Method

1 引言

激光选区熔化(SLM)是一种直接成形复杂三维零件的增材制造技术[1],其利用高能量激光束按一定的扫描路径熔化粉末材料、控制单层成形面形状,通过逐层固化叠加的方式成形复杂形状的零件[2-3]。

在金属SLM成形过程中,激光能量瞬时集中,金属粉末瞬间受热熔化并快速冷却凝固,零件内部产生的热应力无法及时释放,易产生翘曲变形甚至开裂等缺陷[4]。为了提前优选工艺方案,减少成形缺陷,可对零件的成形过程进行有限元分析,预测产生较大形变的零件部位并对工艺方案进行调整。

热弹塑性有限元法被广泛用于分析SLM过程中的瞬态温度场[5]和应力应变状态[6],通过改变工艺参数能够分析模型微观组织的变化,推测出适合成形的工艺参数[7]。然而,SLM的过程复杂,热弹塑性有限元法仅可进行机理性仿真或小体积零件工艺分析。

固有应变有限元法常被用作大结构焊接零件的变形预测,也被广泛应用于大型船体焊接变形和船板的热应力弯曲变形预测[8]。Deng等[9]将固有应变法发展为固有变形方法,简化了计算过程,减少了计算时间。周晶等[10]采用热弹塑性有限元法获得了平板对接接头的固有应变,并预测了铝合金平板对接后的焊接变形,且通过试验验证了该方法的准确性。魏天冬等[11]将固有应变规律应用于船舱地板结构的焊接变形预测中。

固有应变法同样被国外研究人员应用于SLM的变形预测中。Keller等[12]将固有应变有限元法运用到SLM变形件的仿真中,得到了零件的变形趋势,但没有验证仿真结果的准确性。美国MSC公司基于固有应变法开发了应用于金属3D打印的MSC Simufact Additive仿真软件。

本文结合SLM成形的特点,在焊接固有应变法基础上增加了校准热源尺寸的热源模型,运用固有应变法预测了零件的变形,并通过试验验证了仿真结果的准确性,研究结论为SLM的工艺优化和应用提供了试验依据。

2 固有应变理论及加载策略

2.1 固有应变理论

在SLM成形过程中,每条熔道的成形都可近似为一块半无限体上的焊接,因此,可以用固有应变有限元法进行简化计算。在文献[

13]提出的固有应变法基础上作出以下改进。

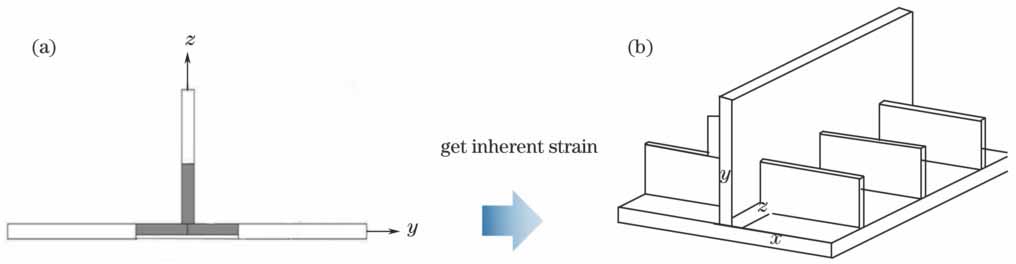

1) 构建“热源-局部-结构件”三级模型。焊接的“局部-整体”二级模型和“热源-局部-结构件”三级模型如图1、2所示。由于SLM激光热源的尺寸极小且缺少仿真参数,因此,在焊接的“局部-整体”二级模型的基础上,增加校准激光热源的热源模型,提出了三级模型进行仿真。第一级热源模型将仿真所得熔道与实际熔道的尺寸进行对比,确定了高斯激光热源的参数,并将此作为第二级局部模型的条件进行仿真得到固有应变,将固有应变值施加于第三级结构件模型上。

2) 考虑SLM成形深度方向的固有应变。焊道收缩会影响板件的变形,因此,忽略焊道高度方向的固有应变。在SLM成形过程中,多个熔道组成一个面,再由面组成零件,SLM成形高度方向的固有应变直接影响零件的尺寸。考虑三个方向上的应变,即横向固有应变εx、纵向固有应变εy和深度固有应变εz。

图 1. “局部-整体”二级模型示意图。(a)局部模型;(b)整体模型

Fig. 1. Schematic of two-level progressive model of locality -integration. (a) Local model; (b) integral model

下载图片 查看所有图片

图 2. “热源-局部-结构件”三级模型示意图。(a)热源模型;(b)局部模型;(c)结构件模型

Fig. 2. Three-level progressive model of heat source-locality -structural parts.(a) Heat source model; (b) local model; (c) Structural part model

下载图片 查看所有图片

2.2 热源模型校准

2.2.1 初始条件及边界条件

热源模型初始温度

热源模型边界条件:

式中T0为初始温度,k为有效热导率;Q为热流率;h为对流换热系数;Ta为粉末初始温度;Ts为环境温度;N为热辐射系数;σ为斯蒂芬-玻尔兹曼常数;T为温度。

由于零件受热部分相对于粉床非常小,因此,将粉床视为半无限体,即粉床四周面及底面无热量损失。

2.2.2 粉末材料的定义

为校准热源的尺寸,将粉末在熔化-凝固-冷却的过程中视为质量守恒,忽略金属液体的蒸发,仅改变粉末材料的热传导率,由Zehner-Schlünders公式[14]计算得出

式中kg为连续气体的热传导率;ks为固体的热传导率;kR为辐射产生的热导率;φ为孔隙率;ϕ为颗粒接触情况下的表面分数,ϕ=0表示表面无颗粒接触,ϕ=1表示颗粒完全接触表面;颗粒的变形参数B≈1.25

,当B=1时,颗粒为球体,当B<1时,颗粒为椭球体,当1<B<∞时,颗粒为桶状;kc为粉末颗粒之间的接触热导率,当ϕ<3×10-4时,kc=18ϕks,当ϕ>0.01时,kc→ks,ks随温度的变化而变化。将其他参数值代入(3)式可得

数据处理后得到粉末热导率随温度的变化曲线,如图3所示。当激光扫过粉末单元,对单元所包含节点进行温度判断,节点温度到达熔点时,材料的热导率即由粉末热导率变为固体热导率[15],以此模拟得到粉末熔化时传热能力的变化,如图4所示。

图 3. 粉末热导率随温度的变化

Fig. 3. Thermal conductivity of powder versus temperature

下载图片 查看所有图片

图 4. 材料热导率随温度变化的模拟

Fig. 4. Simulated thermal conductivity of materials versus temperature

下载图片 查看所有图片

2.2.3 移动复合热源处理

基于SLM成形特点,采用移动的旋转体热源与面热源的复合模型 [16]。面热源的热流分布

式中α'为热流集中系数;Qs为面热源功率;rs为面热源有效作用半径。体热源的热流分布为

式中β为衰减系数;Qv为体热源功率;rv为体热源有效作用半径;H为体热源有效作用深度。

激光热源的热流率Q满足

式中η为热源有效吸收系数。直径为15~53 μm的AlSi10Mg粉末颗粒在波长为1.07 μm的激光辐照下,吸收率取值为0.6。

在上述定义基础上,仿真获得温度场熔道尺寸,并与实际成形中的熔道尺寸进行比较以校准热源的尺寸。

2.3 固有应变施加策略

SLM成形过程是成形面层层堆积的过程,采用生死单元法层层激活,并采用热应变法进行固有应变的加载,即在MSC.Marc软件中利用材料参数模块的各向异性热膨胀系数对单元施加不同的热应变,实现材料在不同方向的收缩,模拟热变形中的收缩过程。膨胀系数的换算方法为

式中α为热膨胀系数,ε为固有应变值,ΔT为温度变化量。将由(8)式所得的膨胀系数作为材料参数进行计算的方式改变了材料的热膨胀系数,因此仅能得到零件变形结果[17]。

3 数值模拟过程及结果

3.1 热源模型定义及校准

热源模型原理图及单元划分示意图如图5所示。其中,模型的尺寸为2 mm×0.5 mm×0.3 mm,网格尺寸为0.05 mm×0.05 mm×0.03 mm,共有5412个节点,4000个单元;选取AlSi10Mg铝合金材料,材料热物性参数采用Jmatpro软件仿真,热传导率如图4所示。

熔道截面的扫描电子显微镜(SEM)形貌如图6所示。热源尺寸参数:rv=0.04 mm,H=0.14 mm,rs=0.07 mm。

图 5. 热源模型原理图及单元划分示意图

Fig. 5. Schematic of heat source model and element partition

下载图片 查看所有图片

在SLM过程中,高能激光束会产生很大的热冲击,温度梯度的非线性极易造成仿真求解过程不收敛,因此,作出以下调整:1)采用完全 Newton-Raphson方法进行平衡迭代;2)打开集中质量和热熔阵;3)调整收敛准则,其对温度估计允许的最大误差应为10 K;4)固定工步数为100;5)采用CASI迭代求解器进行求解;6)采用二级网格自适应。

将仿真得到的熔道截面与图6进行对比后校准,调整热源参数为rs=0.14 mm,rv=0.06 mm,H=0.158 mm。校准后仿真的熔道截面如图7所示。

图 6. 熔道截面SEM形貌

Fig. 6. SEM image of weld path section

下载图片 查看所有图片

图 7. 仿真的熔道截面

Fig. 7. Simulated weld path section

下载图片 查看所有图片

3.2 局部模型定义及结果分析

3.2.1 局部模型的建立

利用局部模型模拟双层SLM成形过程,得到冷却后的固有应变。上下两层扫描方向相互垂直,以此模拟常用的蛇形扫描方式,如图8所示[18]。为了保证计算精度,加快计算速度,对上层铺粉层和下层基板层采取不同的网格类型进行划分。其中,上层铺粉层尺寸为1.071 mm×1.071 mm×0.06 mm,网格尺寸为0.026775 mm×0.026775 mm×0.03 mm;下层基板层尺寸为2 mm×2 mm×1 mm。局部模型的单元划分结果如图9所示。在共有接触面上用四面体网格进行过渡。热源利用第2.2节中的热源模型参数进行设置。基板下表面固定。

图 8. 局部模型原理图

Fig. 8. Schematic of local model

下载图片 查看所有图片

图 9. 局部模型的单元划分

Fig. 9. Element partition of local model

下载图片 查看所有图片

用MSC.Marc软件中的生死单元功能对单元进行状态的定义。当热源开始移动时,当前热源位置处的单元就会被激活,到达熔点之后设置单元的材料参数。成形完毕后设置5 s的冷却时间,冷却至293.5 K。

3.2.2 固有应变结果拟合

局部模型的仿真结果和取值方法如图10、11所示。在a、b、c、d四条线上分别提取所有节点的位移结果并绘制a、b线上y方向位移曲线,c、d线上x、z方向位移曲线,仿真结果拟合曲线如图12所示,其中s为拟合直线的斜率。将x、y方向位移曲线中间段拟合为直线,并求其斜率得到应变值,而z方向的应变值为z方向位移与成形层高度的比值,由此得到成形面上的固有应变,即εx=-0.0034,εy=-0.0020,εz=-0.0154。

图 10. 局部模型仿真结果

Fig. 10. Simulation results of local model

下载图片 查看所有图片

图 11. 局部模型的取值方法

Fig. 11. Value getting method of local model

下载图片 查看所有图片

在用热应变法对固有应变结果进行换算时,设ΔT=-1 K,可换算得到热膨胀系数:αx=0.0034,αy=0.0020,αz=0.0154。

3.3 结构件模型定义及结果

结合结构件模型与局部模型得到固有应变值,并采用生死单元法模拟实际制造中的层层堆积,以得到此零件的最终变形结果。结构件模型及其仿真结果见表1。对表1中的四个模型进行仿真分析,其中1#是在5 mm×5 mm×5 mm的立方体上伸出长为4 mm、厚为0.5 mm的檐的悬垂件;2#是直径为20 mm、壁厚为1 mm的圆形薄壁件;3#是边长为20 mm、壁厚为1 mm的三角形薄壁件;4#是边长为20 mm、壁厚为1 mm的正方形薄壁件。

在SLM成形过程中,每层成形面厚度仅为30 μm,因此对于尺寸较大的结构件模型,可将若干成形层合并,仿真层厚设置为0.25 mm。

运用MSC.Marc软件中的生死单元功能来实现成形过程的逐层加载。当成形开始时,每一层按照工序定义层层激活,被激活单元发生收缩变形,当所有层数加载完毕时,模型的变形则为零件成形态的变形。全部零件仿真时间均小于15 min。热弹塑性有限元法中仅单道模型计算时间就为2~3 h,因此,固有应变法所用的时间极大缩短。

各零件的变形趋势预测:1#零件的悬垂檐向上翘起,且远端翘起较多;2#零件圆形壁变形前后对称,且越靠中间变形越大;3#零件三角形薄壁件前

图 12. 仿真结果拟合曲线

Fig. 12. Fitting curves of simulation results

下载图片 查看所有图片

表 1. 结构件模型及其仿真结果

Table 1. Structural part model and its simulation results

| Sample No. | 1# | 2# | 3# | 4# |

|---|

| Structural part model | | | | | | Simulation resultof deformation | | | | |

|

查看所有表

表 2. 打印与3D扫描结果

Table 2. Forming and 3D scan results

| Sample No. | 1# | 2# | 3# | 4# |

|---|

| Structural part model | | | | | | Simulation resultof deformation | | | | |

|

查看所有表

表面变形较大,另两面变形较小;4#零件正方形薄壁件前后面变形相近,左右两面成形趋势相同。

4 试验验证

采用德国Concept Laser M2金属激光熔融系统进行试验,选取与仿真相同的工艺参数,采用AlSi10Mg粉末进行零件制造,采用3D扫描方式并配合Geomagic软件对获得的试件进行测量和误差分析,成形件及扫描结果见表2,检测零件上特征点变形数据见表3。

表 3. 仿真与实际零件变形值比较

Table 3. Comparison between simulated and actual deformation values of parts

| Sample No. | Measuring point | Simulation result /mm | Real deformation /mm | Deviation /% |

|---|

| 1 | 0.110331 | 0.092 | -19.93 | | 2 | 0.075430 | 0.066 | -14.29 | | 1# | 3 | 0.0639997 | 0.061 | -4.92 | | 4 | 0.0453775 | 0.046 | 1.35 | | 5 | 0.0236487 | 0.026 | 9.04 | | 1 | 0.0355966 | 0.035 | -1.70 | | 2 | 0.0633052 | 0.077 | 17.79 | | 2# | 3 | 0.0370169 | 0.038 | 2.59 | | 4 | 0.0718298 | 0.076 | 5.49 | | 5 | 0.0706910 | 0.079 | 10.52 | | 1 | 0.1169321 | 0.118 | 0.90 | | 2 | 0.0678586 | 0.072 | 5.75 | | 3# | 3 | 0.1220821 | 0.140 | 12.80 | | 4 | 0.0983000 | 0.115 | 14.52 | | 5 | 0.1121012 | 0.141 | 20.50 | | 6 | 0.0528706 | 0.064 | 17.39 | | 1 | 0.0395682 | 0.042 | 5.79 | | 2 | 0.0899884 | 0.088 | -2.26 | | 3 | 0.0766773 | 0.077 | 0.42 | | 4# | 4 | 0.0794047 | 0.076 | -4.48 | | 5 | 0.0391236 | 0.039 | -0.32 | | 6 | 0.0893976 | 0.105 | 14.86 | | 7 | 0.0552643 | 0.061 | 9.40 | | 8 | 0.1011217 | 0.103 | 1.82 |

|

查看所有表

由表2可知,仿真的零件变形趋势与实际打印的零件的相近。由表3可知,1#零件最远端两点误差较大,这可能是因为刮刀刮粉对零件表面造成的影响。而薄壁件中圆形和矩形的误差较小,均为10%左右;三角形的误差较大,但所有薄壁件最大变形均在20.5%以下。

因此,利用固有应变有限元法对金属SLM可以提供一定的变形趋势和基本的变形数据预测,为SLM的工艺参数优化提供参考。

5 结论

通过热分析校准热源模型尺寸,结合热弹塑性有限元分析模拟得到单层模型的固有应变,将固有应变逐层加载到AlSi10Mg铝合金结构件模型上,对其变形量进行预测,并与试验进行对比,得到以下结论。

1) 仿真的零件变形趋势与实际打印的零件的相近,仿真误差小于20.5%。

2) 固有应变有限元法可以应用于SLM宏观结构件变形预测。

3) 应用固有应变法模拟SLM宏观件变形可大幅度节省计算时间,简化定义步骤,提高仿真效率。

参考文献

[1] 李吉帅, 戚文军, 李亚江, 等. 选区激光熔化工艺参数对Ti-6Al-4V成形质量的影响[J]. 材料导报, 2017, 31(5): 65-69.

李吉帅, 戚文军, 李亚江, 等. 选区激光熔化工艺参数对Ti-6Al-4V成形质量的影响[J]. 材料导报, 2017, 31(5): 65-69.

Li J S, Qi W J, Li Y J, et al. Influence of process parameters of forming characteristics on Ti-6Al-4V fabricated by selective laser melting[J]. Materials Review, 2017, 31(5): 65-69.

Li J S, Qi W J, Li Y J, et al. Influence of process parameters of forming characteristics on Ti-6Al-4V fabricated by selective laser melting[J]. Materials Review, 2017, 31(5): 65-69.

[2] 陈德宁, 刘婷婷, 廖文和, 等. 扫描策略对金属粉末选区激光熔化温度场的影响[J]. 中国激光, 2016, 43(4): 0403003.

陈德宁, 刘婷婷, 廖文和, 等. 扫描策略对金属粉末选区激光熔化温度场的影响[J]. 中国激光, 2016, 43(4): 0403003.

Chen D N, Liu T T, Liao W H, et al. Temperature field during selective laser melting of metal powder under different scanning strategies[J]. Chinese Journal of Lasers, 2016, 43(4): 0403003.

Chen D N, Liu T T, Liao W H, et al. Temperature field during selective laser melting of metal powder under different scanning strategies[J]. Chinese Journal of Lasers, 2016, 43(4): 0403003.

[3] 陈帅, 陶凤和, 贾长治, 等. H13模具钢选区激光熔化成型工艺及其性能研究[J]. 热加工工艺, 2017, 46(10): 162-165.

陈帅, 陶凤和, 贾长治, 等. H13模具钢选区激光熔化成型工艺及其性能研究[J]. 热加工工艺, 2017, 46(10): 162-165.

Chen S, Tao F H, Jia C Z, et al. Research on selective laser melting forming process and property of H13 die steel[J]. Hot Working Technology, 2017, 46(10): 162-165.

Chen S, Tao F H, Jia C Z, et al. Research on selective laser melting forming process and property of H13 die steel[J]. Hot Working Technology, 2017, 46(10): 162-165.

[4] 张凯, 刘婷婷, 张长东, 等. 基于熔池数据分析的激光选区熔化成形件翘曲变形行为研究[J]. 中国激光, 2015, 42(9): 0903007.

张凯, 刘婷婷, 张长东, 等. 基于熔池数据分析的激光选区熔化成形件翘曲变形行为研究[J]. 中国激光, 2015, 42(9): 0903007.

Zhang K, Liu T T, Zhang C D, et al. Study on deformation behavior in selective laser melting based on the analysis of the melt pool data[J]. Chinese Journal of Lasers, 2015, 42(9): 0903007.

Zhang K, Liu T T, Zhang C D, et al. Study on deformation behavior in selective laser melting based on the analysis of the melt pool data[J]. Chinese Journal of Lasers, 2015, 42(9): 0903007.

[5] Yuan P P, Gu D D. Molten pool behaviour and its physical mechanism during selective laser melting of TiC/AlSi10Mg nanocomposites: Simulation and experiments[J]. Journal of Physics D, 2015, 48(3): 035303.

Yuan P P, Gu D D. Molten pool behaviour and its physical mechanism during selective laser melting of TiC/AlSi10Mg nanocomposites: Simulation and experiments[J]. Journal of Physics D, 2015, 48(3): 035303.

[6] Matsumoto M, Shiomi M, Osakada K, et al. Finite element analysis of single layer forming on metallic powder bed in rapid prototyping by selective laser processing[J]. International Journal of Machine Tools & Manufacture, 2002, 42(1): 61-67.

Matsumoto M, Shiomi M, Osakada K, et al. Finite element analysis of single layer forming on metallic powder bed in rapid prototyping by selective laser processing[J]. International Journal of Machine Tools & Manufacture, 2002, 42(1): 61-67.

[7] 姚化山, 史玉升, 章文献, 等. 金属粉末选区激光熔化成形过程温度场模拟[J]. 应用激光, 2007, 27(6): 456-460.

姚化山, 史玉升, 章文献, 等. 金属粉末选区激光熔化成形过程温度场模拟[J]. 应用激光, 2007, 27(6): 456-460.

Yao H S, Shi Y S, Zhang W X, et al. Numerical simulation of the temperature field in selective laser melting[J]. Applied Laser, 2007, 27(6): 456-460.

Yao H S, Shi Y S, Zhang W X, et al. Numerical simulation of the temperature field in selective laser melting[J]. Applied Laser, 2007, 27(6): 456-460.

[8] Ueda Y, Yuan M G. A predicting method of welding residual stress using source of residual stress[J]. Quarterly Journal of the Japan Welding Society, 1991, 9(3): 337-343.

Ueda Y, Yuan M G. A predicting method of welding residual stress using source of residual stress[J]. Quarterly Journal of the Japan Welding Society, 1991, 9(3): 337-343.

[9] Deng D, Murakawa H, Liang W. Numerical simulation of welding distortion in large structures[J]. Computer Methods in Applied Mechanics & Engineering, 2007, 196(45/46/47/48): 4613-4627.

Deng D, Murakawa H, Liang W. Numerical simulation of welding distortion in large structures[J]. Computer Methods in Applied Mechanics & Engineering, 2007, 196(45/46/47/48): 4613-4627.

[10] 周晶, 常保华, 张骅, 等. 采用固有应变法预测铝合金焊接变形[J]. 焊接技术, 2010, 39(6): 6-10.

周晶, 常保华, 张骅, 等. 采用固有应变法预测铝合金焊接变形[J]. 焊接技术, 2010, 39(6): 6-10.

Zhou J, Chang B H, Zhang H, et al. Study on the prediction of welding distortion of aluminium alloy based on inherent strain method[J]. Welding Technology, 2010, 39(6): 6-10.

Zhou J, Chang B H, Zhang H, et al. Study on the prediction of welding distortion of aluminium alloy based on inherent strain method[J]. Welding Technology, 2010, 39(6): 6-10.

[11] 魏天冬.

T型构件焊接固有应变的研究及应用[D].

秦皇岛: 燕山大学,

2011.

魏天冬.

T型构件焊接固有应变的研究及应用[D].

秦皇岛: 燕山大学,

2011.

Wei TD.

The study and applications of T-component welding inherent strain[D].

Qinhuangdao: Yanshan University,

2011.

Wei TD.

The study and applications of T-component welding inherent strain[D].

Qinhuangdao: Yanshan University,

2011.

[12] KellerN,

PloshikhinV.

New method for fast predictions of residual stress and distortion of AM parts[C]. Solid Freeform Fabrication Symposium,

2014:

1229-

1237.

KellerN,

PloshikhinV.

New method for fast predictions of residual stress and distortion of AM parts[C]. Solid Freeform Fabrication Symposium,

2014:

1229-

1237.

[13] 汪建华, 陆皓, 魏良武. 固有应变有限元法预测焊接变形理论及其应用[J]. 焊接学报, 2002, 23(6): 36-40.

汪建华, 陆皓, 魏良武. 固有应变有限元法预测焊接变形理论及其应用[J]. 焊接学报, 2002, 23(6): 36-40.

Wang J H, Lu H, Wei L W. Prediction of welding distortions based on theory of inherent strain by FEM and its application[J]. Transactions of the China Welding Institution, 2002, 23(6): 36-40.

Wang J H, Lu H, Wei L W. Prediction of welding distortions based on theory of inherent strain by FEM and its application[J]. Transactions of the China Welding Institution, 2002, 23(6): 36-40.

[14] Sih S S, Barlow J W. The prediction of the emissivity and thermal conductivity of powder beds[J]. Particulate Science & Technology, 2004, 22(4): 427-440.

Sih S S, Barlow J W. The prediction of the emissivity and thermal conductivity of powder beds[J]. Particulate Science & Technology, 2004, 22(4): 427-440.

[15] Labudovic M, Hu D, Kovacevic R. Three-dimensional finite element modelling of laser surface modification[J]. Proceedings of the Institution of Mechanical Engineers, 2000, 214(8): 683-692.

Labudovic M, Hu D, Kovacevic R. Three-dimensional finite element modelling of laser surface modification[J]. Proceedings of the Institution of Mechanical Engineers, 2000, 214(8): 683-692.

[16] 董志波,

刘雪松,

马瑞,

等.

MSC.Marc工程实例详解[M].

北京:

人民邮电出版社,

2014.

董志波,

刘雪松,

马瑞,

等.

MSC.Marc工程实例详解[M].

北京:

人民邮电出版社,

2014.

Dong ZB,

Liu XS,

MaR,

et al.Detailed solution of MSC.Marc engineering example[M].

Beijing:

Posts and Telecom Press,

2014.

Dong ZB,

Liu XS,

MaR,

et al.Detailed solution of MSC.Marc engineering example[M].

Beijing:

Posts and Telecom Press,

2014.

[17] 黄辉,

赵耀,

袁华.

平板焊接变形预测固有应变方法的研究[

C]. 第五届中国CAE工程分析技术年会,

2009:

748-

755.

黄辉,

赵耀,

袁华.

平板焊接变形预测固有应变方法的研究[

C]. 第五届中国CAE工程分析技术年会,

2009:

748-

755.

HuangH,

ZhaoY,

YuanH, et al.

Study on inherent strain prediction method for plate welding deformation[

C]. The 5

th China Annual Conference on CAE Engineering Analysis Technology

,

2009:

748-

755.

HuangH,

ZhaoY,

YuanH, et al.

Study on inherent strain prediction method for plate welding deformation[

C]. The 5

th China Annual Conference on CAE Engineering Analysis Technology

,

2009:

748-

755.

[18] Contuzzi N, Campanelli S, Ludovico A D. 3D finite element analysis in the selective laser melting process[J]. International Journal of Simulation Modelling, 2011, 10(3): 113-121.

Contuzzi N, Campanelli S, Ludovico A D. 3D finite element analysis in the selective laser melting process[J]. International Journal of Simulation Modelling, 2011, 10(3): 113-121.

倪辰旖, 张长东, 刘婷婷, 廖文和. 基于固有应变法的激光选区熔化成形变形趋势预测[J]. 中国激光, 2018, 45(7): 0702004. Chenyi Ni, Changdong Zhang, Tingting Liu, Wenhe Liao. Deformation Prediction of Metal Selective Laser Melting Based on Inherent Strain Method[J]. Chinese Journal of Lasers, 2018, 45(7): 0702004.

下载: 1048次

下载: 1048次