激光表面处理技术在石油机械中的应用  下载: 1505次

下载: 1505次

1 引言

石油机械设备大多暴露在氢化物、硫化物、二氧化碳、盐水、海水等恶劣的环境下,要承受拉力、压力和扭力矩等复杂交变应力,同时要经受大排量和高流速的钻井/完井液、泥浆、砂液等冲蚀,腐蚀、磨损十分严重[1-2]。我国平均每年发生500多起钻具失效事故,造成了严重的经济损失,耗费数千万美元各种规格的进口井下钻具。石油机械设备要达到具有高抗性(抵御恶劣工况的性能)、高强度、高耐磨、优良自润滑性、耐腐蚀和耐冲蚀等综合性能的要求,单凭优选材料是远远不够的,须配合材料表面处理工艺来提高材料的综合性能[3-5]。

激光表面处理技术的研究始于20世纪60年代,但是直到20世纪70年代初研制出大功率激光器之后,激光表面处理技术才获得实际应用,并得到迅速发展。其可以改善材料表面的力学性能、冶金性能、物理性能,从而提高零件、工件的耐磨、耐蚀、耐疲劳等一系列性能,以满足不同的使用要求[6-8]。俄罗斯用激光表面处理技术使钢铁产品的应用范围急剧扩大,摩擦系数降低20%~30%。我国石油机械应用激光表面处理技术始于20世纪90年代初,经过几十年的发展,已初步应用于实际生产。激光淬火、激光熔覆等激光表面处理技术已在国内几个大型油田中得到应用并逐步推广[9]。

2 激光表面处理技术的原理、特点及分类

激光表面处理技术是利用激光的高能量对工件进行处理的一种热加工方式,激光束照射工件表面使材料进行无损加热,高温使之熔化、蒸发、气化并溅出,随后激光束被切断或移开,工件表面快速冷凝达到表面改性的目的[10]。激光具有高能量、高密度的特性,功率密度可达108~1010 W/cm2,温度可达10000 ℃以上,可实现无接触加工[11-12],非常适合进行材料表面处理,激光表面处理技术具有以下特点[13-14]:

1) 激光束易于传输和导向,可对工件局部或复杂零件表面和内部进行处理;

2) 能量作用集中,加工时间短,热影响区小,工件变形小;

3) 极易与数控系统配合,实现自动化控制,劳动生产率高;

4) 加工成本低,节省能源,不造成环境污染;

5) 通常只能处理一些薄板金属,不适宜处理较厚的板材;

6) 激光对人眼的伤害性可能影响工作人员的安全,须致力于发展安全设施。

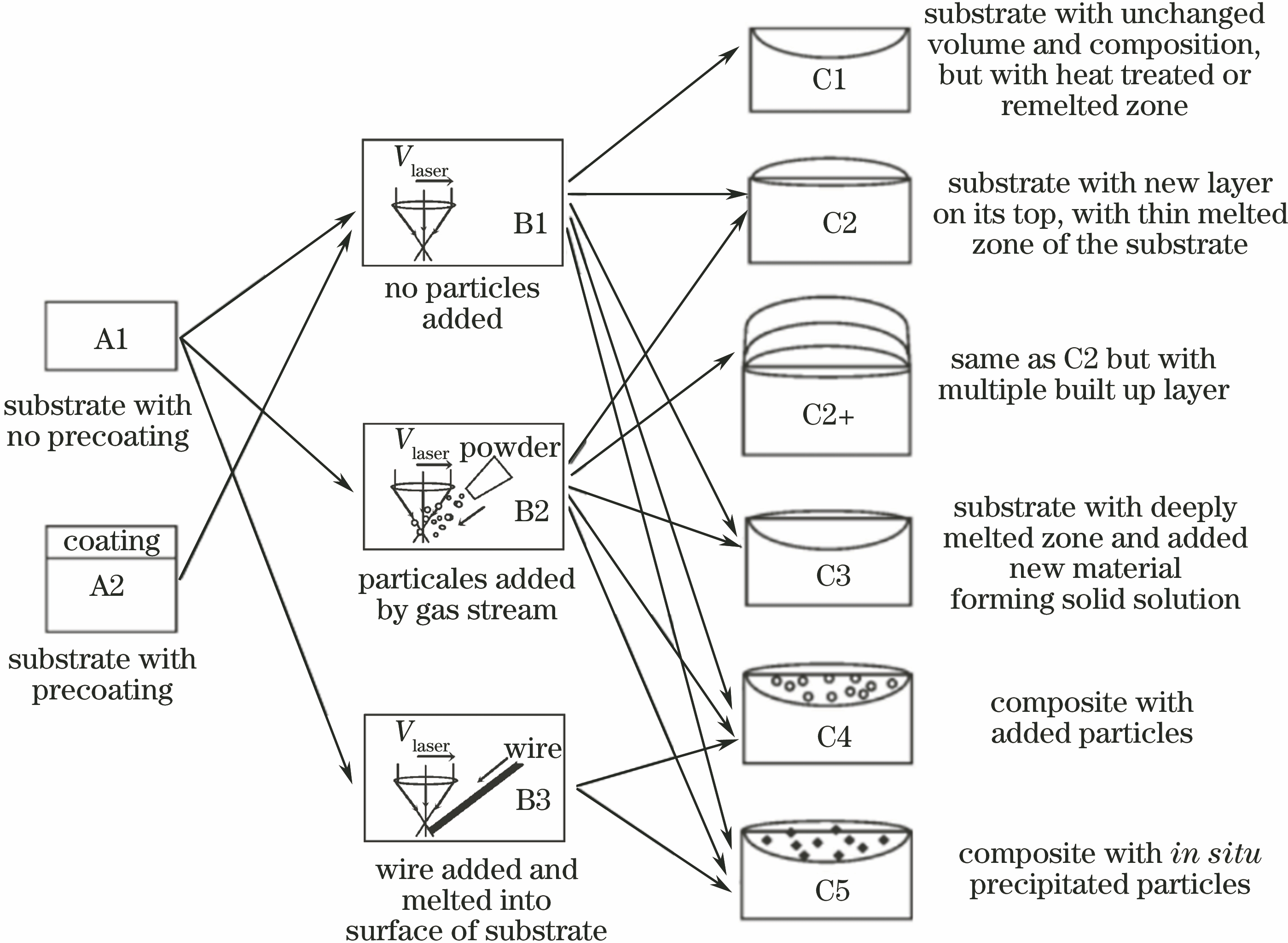

激光表面处理技术可以改善材料表面的力学性能、冶金性能、物理性能,从而提高零件、工件的耐磨、耐蚀、耐疲劳等性能。围绕激光加工的特点,相继研究开发出一系列具有工业应用价值的激光表面处理技术, 大体分为激光淬火、激光熔覆、激光合金化、激光冲击硬化和激光非晶化等。Verezub等[15]对激光表面处理技术进行了总结,分类如

3 激光表面处理技术在石油机械中的应用

激光表面处理技术在石油机械中主要用于发电机转子轴承位置再制造,汽轮机叶片、转子再制造,烟机轮盘再制造,各种腐蚀性泵体表面激光耐蚀熔覆,石油输送管道激光强化,石油开采平台钻井螺杆及扶正器、稳定器等零部件表面的激光防腐、耐磨熔覆等。

表 1. 激光表面处理在石油机械中的应用

Table 1. Applications of laser surface treatment in petroleum machinery

|

3.1 激光淬火

激光淬火与常规表面淬火相比具有加热速度极快、冷却速度很快、不需要冷却介质、表面粗糙度高、表面硬度高、一般不需回火等优点,与常规淬火相比,得到的硬度提高15%~20%,耐磨性提高2~4倍,同时硬化层的耐腐蚀性也极大地提高,工件综合机械性能良好,甚至可使普通材料达到优质材料所具有的强度和硬度。但激光表面淬火技术的使用局限性也比较大,适用于需表面硬化且淬硬层较浅的零件[37-38]。因此,激光表面淬火工艺通常应用在不需要整体淬硬、工件精度要求高,或者用其他淬火方式难以处理,以及形状复杂需要进一步提高硬度、耐磨性的工件上,比较适合齿轮、曲轴、气缸、整体泵泵筒等细长管类的表面处理[39]。

激光淬火已经应用于组合泵缸套、整体泵泵筒、油管螺纹和钻杆接头螺纹等零件的表面改性,有效提高了零件的耐磨性、延长了使用寿命和更换周期。史春轩等[40]对美国石油学会(API)油管螺纹表面进行淬火,硬化层深度控制在牙顶0.4~0.8 mm,牙底0.1~0.4 mm,淬硬层硬度控制在320~400 HV,增强了螺纹的表面硬度和耐磨、耐蚀性能,有效解决了油管黏扣问题,如

表 2. 激光淬火与其他常见表面淬火方法的比较

Table 2. Comparison between laser quenching and other common surface quenching methods

|

表 3. 直径为73.02 mm的N80油管螺纹在激光淬火前后的尺寸极限偏差的检测对比[40]

Table 3. Detection and comparison of dimensional limit deviations of ?73.02 mm N80 tubing before and after laser quenching[40]

|

图 2. 微观组织。(a)激光淬硬区微观组织;(b)激光淬硬区金相微观组织;(c)激光淬硬区边界微观组织;(d)基体金相微观组织

Fig. 2. Microstructures. (a) Laser hardened microstructure; (b) metallographic microstructure in laser hardened region; (c) boundary microstructure in laser hardened region; (d) metallographic phase in matrix microstructure

国内激光淬火经过几十年的发展,在研发及应用方面取得了极大的进步,然而相比国际领先水平仍存在较大的差距,但是其相较于传统淬火方法具有很大的优越性,因此越来越受重视。激光淬火作为石油机械激光表面处理技术最常用的加工方式,目前依然是研究的热点,对各种金属材料表面激光淬火的研究一直没有停止,如20CrMnTi齿轮钢[22]、35CrMoA[23]、42CrMo[24]、45钢[25]等石油机械设备常用钢的激光淬火技术等。

3.2 激光熔覆

激光熔覆通过在基材表面添加熔覆材料,利用高能量密度激光束将不同成分和性能的合金与基材表层快速熔化,在基材表面形成与基材具有完全不同成分和性能的合金层,具体工艺示意图如

作为一种高效的增材制造工艺,激光熔覆在石油机械设备中常用于石油管道阀门、注水泵柱塞、抽油光杆和压裂泵阀座等高附加值零件的表面强化和修复。孙全[27]研究了激光熔覆技术对炼油厂火炬气螺杆压缩机壳体及阴阳转子的修复情况,采用多层熔覆工艺,熔覆层数达到了5层,最厚熔覆层总厚度达到4 mm,大面积熔覆取得成功,修复后设备功能恢复良好,压缩量基本满足生产工艺要求。张再良等[46]以抽油机光杆常用的20CrMo钢为基体材料,选择Co基、Ni基和Fe基合金粉末为熔覆材料,测得合金涂层硬度Co基为520 HV0.2,Ni基为408 HV0.2,Fe基为370 HV0.2,而基体硬度为265 HV0.2,试件的硬度比基体显著提高,且其耐磨性均有所提高,如

图 4. 激光熔覆层及20CrMo基体的磨损失重图

Fig. 4. Abrasion loss of laser cladding layer and 20CrMo matrix

激光熔覆在石油机械表面处理中尚未完全实现产业化,主要原因是熔覆层质量不稳定,涂层易产生裂纹这一难题还没有很好的解决办法,对黏结剂和预置膜的选用也没有形成统一的标准,大面积熔覆难以控制材料表面的显微硬度。许多关键技术还有待进一步探索,众多科研人员也致力于解决这些问题。于承雪等[48]对激光熔覆裂纹的形成机理进行了研究,并阐述了裂纹的影响因素和控制方法。张津超等[30]在Q235A钢表面制备了CaF2/Ni60复合涂层,探讨了激光扫描速度对裂纹敏感性的影响。鉴于激光熔覆技术具有许多传统涂层技术不可比拟的优势,未来一定会在石油机械设备表面处理中发挥出巨大作用。

3.3 激光合金化

激光合金化是利用高能激光束将基体金属表面熔化,同时加入合金化元素,在以基体为溶剂,合金化元素为溶质的基础上形成一层浓度高且均匀的合金层。能够在一些价格便宜、表面性能不够优越的基体材料表面上制备出耐磨损、耐腐蚀、耐高温、抗氧化的表面合金层,用以取代昂贵的整体合金,节约贵重金属材料和战略材料,使生产成本大幅下降。与常规热处理相比,激光合金化具有敷层稀释率低,合金化层不易剥落,粉末和基体材料使用面广,基体熔化量少,工件变形小、清洁无污染、易于实现自动化等优点[49-50]。相对于激光熔覆,激光合金化的合金元素完全溶解于表层内,所获得的薄层成分很均匀,对开裂和剥落等倾向不敏感,适合制造高硬度、高耐磨性的重载传动零件,如轴类件、连杆、螺栓、螺杆、套筒、进气阀和重要齿轮等。

在石油机械设备中,激光合金化主要用于油管、螺杆和汽轮机叶片的表面处理。孙小磊等[31]在N80油管表面预置Ni-Cr-Ti-B4C-La2O3合金粉末,通过激光处理后合金化层的硬度最高可达580 HV0.2,比基体高30 HV0.2左右,腐蚀电流密度由0.302 μA/cm2降低到0.125 μA/cm2,耐蚀性得到改善。刘通等[51]在45#钢表面激光合金化不同比例的NiCr与Al2O3混合粉末后,合金化层的平均耐磨性能是基材的6倍以上,且Al2O3含量越高,耐磨性能越好。王珏等[32]对40Cr材质的螺杆进行激光纳米合金强化后,其硬度相对基体提高3倍,硬化层厚度大于0.25 mm,平均寿命提高了2~3 倍。姚建华等[33]对调质态2Cr13低碳马氏体不锈钢汽轮机叶片进行激光合金化处理,硬化层表面平均硬度提高了180%左右,残余压应力转变为残余拉应力。

尽管激光合金化已在石油机械设备表面处理中得到了广泛关注与研究,但其工艺及理论的研究都尚未成熟,在实际应用中仍有很多问题,比如合金化层存在裂纹、表面不平以及孔洞等缺陷,激光处理配套设备未达到大规模工业应用的水平[52]。因为其表面处理的优越性,对于激光合金化的研究工作依然是研究热点。郭浩霖等[53]在N80油管表面预置Ni-Cr-Ti-B4C-Mo合金粉末,结果显示,Mo添加量为5%~10%(质量分数)时,随着Mo含量的增加,α-Fe固溶体晶粒细化效果越明显,增强相TiB2、TiC含量增多,体积增大,分布更为均匀;当Mo的加入量为5%时,激光合金化层中TiB2、TiC增强相含量最多,硬度最高,Mo含量与合金化层硬度的关系曲线如

图 5. Mo含量与合金化层硬度的关系曲线

Fig. 5. Relationship between Mo content and hardness of alloyed layer

3.4 其他激光表面处理技术

自激光器问世以来,形成了20多种激光表面处理技术,除了以上3种以外,还有激光冲击强化、激光清洗、激光非晶化、激光上釉、激光打标、激光毛化、激光形变等,虽然在石油机械设备的表面处理中也有应用,但相对较少。以下为部分激光表面处理技术应用于石油机械设备的简要介绍。

激光冲击强化是一种利用激光诱导等离子体冲击波来提高材料疲劳寿命的新型表面改性技术,具有强化效果显著、可控性强、适应性好等优点,对提高结构可靠性和部件疲劳强度、延长材料使用寿命具有重要作用,其原理图如

激光清洗是基于激光与物质相互作用发展而来的一种新型绿色清洗技术,与机械摩擦清洗、化学腐蚀清洗、液体固体强力冲击清洗和高频超声清洗等传统清洗方法相比,具有对基材损伤小、质量好、效率高、清洁无污染等优点[16,55-56],可应用于石油钻杆、管道、储罐、螺杆等的表面除锈、除氧化皮、除油污、除油漆和焊前预处理等方面。

激光打标是将需要加工的工件放在高功率密度的聚焦激光束下进行局部照射,使被加工表面材料留下永久性刻痕的一种表面处理方法。戴伟[35]利用光纤激光打标机加工出了任意槽数、任意槽形、外径40~300 mm、槽深0.002~0.01 mm、精度在±0.002 mm的干气密封环。常秋英等[36]利用LM-YLP-20F-Ⅱ型激光打标机在45#钢试件表面加工出具有规则排列的圆形微坑阵列,一定条件下可以改善干摩擦的磨损性能,如

![45#钢表面织构对摩擦因数的影响(52HRC)[36]](/richHtml/lop/2019/56/6/060005/img_7.jpg)

图 7. 45#钢表面织构对摩擦因数的影响(52HRC)[36]

Fig. 7. Influence of 45# steel surface texture on friction factor (52HRC)[36]

4 柱塞激光表面织构化研究

针对抽油机井能耗高和磨损严重等问题,开展表面织构技术的国际合作研究,形成一套抽油机井减磨降阻专有技术,减轻抽油泵泵筒与柱塞的摩擦磨损,降低光杆与盘根的摩擦阻力,延长盘根的使用寿命,提高抽油机井的运行时率,达到节能降耗和降低成本的目的。在35CrMo表面实验形成织构,使用YLP-SD20L光纤激光打标机,平均功率为20 W,中心波长

图 8. 激光参数对凹坑直径和深度的影响。 (a)加工数目;(b)速度;(c)功率;(d)频率

Fig. 8. Influences of laser parameters on pit diameter and depth. (a) Number; (b) speed; (c) power; (d) frequency

柱塞表面激光织构化后,在实验室条件下与抽油机泵筒耐磨损性能提高50%,抽油机井口盘根平均更换周期延长至100 d,抽油机单井平均功率降低0.6 kW。柱塞表面织构化技术可减轻抽油泵泵筒与柱塞间的偏磨,提高泵筒和柱塞的耐磨损性能,从而延长抽油泵的使用寿命,提高抽油机井的运行效率,节约了成本,在国内油井尤其是高含水率油井具有广阔的应用前景。

5 结束语

相对于传统的表面处理方式,激光表面处理技术精度高、工件变形小、清洁无污染,适合高端石油装备的制造,但激光表面处理技术在我国石油机械中的应用并未受到足够重视,许多问题还未得到解决,需要从以下几个方向努力。

1) 研制出新的激光器,提高激光功率,同时发展辅助设备,如光束成形和制导系统,以满足处理面积更大、形状更复杂的工件的需要。

2) 加强激光表面处理技术改性机理的理论研究,并从理论上对产生残余拉应力和裂纹等缺陷的机理进行深入研究,提出具体解决方案。

3) 与计算机模拟仿真技术相结合,加强对激光表面处理工艺参数、材料性能以及表面状况等处理后表面层性能影响的研究,探索最优工艺参数组合,发展成形工艺。

4) 加强激光与新材料、新工艺的复合技术,比如激光熔覆/微弧氧化、激光淬火/离子注入等复合表面处理技术,激光表面纳米化技术、激光3D打印、激光电镀等新工艺,激光熔覆非晶涂层、高熵涂层等新材料复合处理技术。复合多种技术可以综合多种处理技术的优点,处理效果远远高于单纯的激光表面处理技术。

相较于其他表面处理技术,激光表面处理技术具有的巨大优越性决定其依然有很大发展潜力,在石油机械设备的表面处理上,激光表面处理技术依然具有广阔的应用和发展前景。

1) 随着经营管理体制改革的进一步深化,各油田追求油气产量和总体经济效益并举,要求降低开采成本,提高开采效率,而激光表面处理技术的特点决定了该技术是降低采油机械设备成本的最有效途径之一。

2) 各油田油气开采条件不断恶化,高温高压、深井、超深井的数量也逐渐增多,对石油机械设备的材料性能提出了更高要求,激光表面处理技术在石油机械中所涉及的应用范围不断扩大。

3) 中国制造2025的核心是智能制造,智能制造的核心之一是光电技术,而光电技术的核心之一正是激光技术。激光行业本身的市场规模虽小,但却是驱动制造业发展的核心力量之一,其重要性不言而喻,激光表面处理技术势必会因势发展,成为石油机械表面处理技术中不可或缺的中坚力量。

[1] Mao LJ, Cai MJ, Wang G R. Effect of rotation speed on the abrasive-erosive-corrosive wear of steel pipes against steel casings used in drilling for petroleum[J]. Wear, 2018, 410/411: 1- 10.

[2] 杨向前, 王虹富, 樊建春. 35CrMo钢冲蚀磨损性能和机制的研究[J]. 石油机械, 2017, 45(7): 72-77.

[4] 孔学云, 严孟凯, 张亮, 等. QPQ表面处理技术及提高工具耐冲蚀性能试验研究[J]. 石油矿场机械, 2017, 46(3): 41-45.

[5] 史艳华, 叶青松, 梁平, 等. 石油化工过程装备的环烷酸腐蚀与防护[J]. 材料保护, 2017, 50(3): 68-73, 78.

[8] 臧辰峰, 刘常升, 张小彬, 等. 轧辊表面激光处理技术的研究进展[J]. 材料导报, 2010, 24(3): 6-10.

[9] 何柏林, 刘菁, 万迪庆. 激光在镁合金表面处理中的应用[J]. 热加工工艺, 2010, 39(22): 113-116.

[12] 宋立平. 激光表面改性及其应用[J]. 物理与工程, 2010, 20(4): 42-44.

[13] Taylor L L, Scott R E, Qiao J. Integrating two-temperature and classical heat accumulation models to predict femtosecond laser processing of silicon[J]. Optical Materials Express, 2018, 8(3): 648-658.

[16] Zhang Z Y, Zhang J Y, Wang Y B, et al. Surface cleaning of hot-rolled sheet steel by laser ablation of oxide layer using a 100-ns high-repetition frequency pulsed laser[J]. Optical Engineering, 2017, 56(11): 116114.

[17] 谷雨, 钟敏霖, 马明星, 等. 多孔锰涂层的研究[J]. 中国激光, 2011, 38(6): 0603027.

[19] 葛鹏飞. 激光淬火技术在钻杆接头螺纹表面硬化处理的应用[J]. 内蒙古石油化工, 2015, 41(1): 119-120.

[20] 郝广辉. 牙轮钻头球面浮动套轴承激光淬火技术研究与应用[D]. 成都: 西南石油大学, 2016.

Hao GH. Research and application of laser quenching technology for spherical floating bearings of cone bit[D]. Chengdu: Southwest Petroleum University, 2016.

[21] 华希俊, 郝静文, 王蓉, 等. 泥浆泵高铬铸铁材料激光淬火技术及其摩擦磨损性能研究[J]. 表面技术, 2017, 46(6): 215-220.

[22] 桑嘉新, 沈骏, 张贤坤. 20CrMnTi齿轮钢激光淬火的研究[J]. 中国锰业, 2017, 35(4): 117-121.

[23] 程义远, 王勇, 韩彬, 等. 35CrMoA钢激光淬火-渗氮复合处理微观组织与性能[J]. 中国激光, 2010, 37(1): 250-255.

[24] 苏辉, 马冰, 依颖辉, 等. 42CrMo钢激光淬火组织和硬度的研究[J]. 兵器材料科学与工程, 2011, 34(2): 84-86.

[25] 封慧, 李剑峰, 孙杰. 曲轴轴颈损伤表面的激光熔覆再制造修复[J]. 中国激光, 2014, 41(8): 0803003.

[26] 王祎雪. 中碳低合金钢渗氮与激光淬火复合改性层组织与性能[D]. 哈尔滨: 哈尔滨工业大学, 2015.

Wang YX. Microstructure and properties of medium carbon low-alloy steels treated by plasma nitriding and laser quenching[D]. Harbin: Harbin Institute of Technology, 2015.

[27] 孙全. 激光熔覆技术在石化机械维修上的应用[J]. 企业技术开发, 2011, 30(11): 94-95.

[28] 程颢, 郑刚, 覃川, 等. 注水泵柱塞激光熔覆修复技术的探索[J]. 机械制造, 2017, 55(8): 47-49.

[29] 肖真. 汽轮机汽缸结合面变形分析及激光熔覆修复[J]. 石油化工设备, 2017, 46(3): 51-56.

[30] 张津超, 冯爱新, 薛伟, 等. 激光熔覆CaF2/Ni基合金复合涂层的裂纹敏感性及力学性能研究[J]. 应用激光, 2017, 37(1): 22-26.

[31] 孙小磊, 韩彬. 稀土元素对油管激光合金化层组织及性能影响[J]. 焊接, 2017( 4): 64- 66.

Sun XL, HanB. Effect of rare earth elements on microstructure and properties of laser alloying layers on N80 oil tube[J]. Welding & Joining, 2017( 4): 64- 66.

[32] 王珏, 杜鑑时, 姚建华. 激光纳米合金化表面强化螺杆的研究[J]. 应用激光, 2007, 27(6): 470-472.

[33] 姚建华, 于春艳, 孔凡志, 等. 汽轮机叶片的激光合金化与激光淬火[J]. 动力工程, 2007, 27(4): 652-656.

[34] 孔德军, 龙丹, 叶存冬, 等. 激光冲击波对 X80 管线钢焊接接头疲劳性能的影响[J]. 材料热处理学报, 2014, 35(1): 103-108.

[35] 戴伟. 一种用高能激光加工干气密封螺旋槽的方法[J]. 石油化工设备, 2013, 42(4): 45-48.

[36] 常秋英, 齐烨, 王斌, 等. 激光表面织构对45钢干摩擦性能的影响[J]. 机械工程学报, 2017, 53(3): 148-154.

[40] 史春轩, 蒋永亮, 梅振红, 等. API油管螺纹激光淬火技术应用[J]. 石油矿场机械, 2010, 39(10): 75-78.

[43] 惠英龙, 王玉玲, 姚翠翠. 基于ANSYS的18CrNi8齿轮激光淬火温度场分析[J]. 机械传动, 2015, 39(1): 102-105, 134.

[44] Paydas H, Mertens A, Carrus R, et al. Laser cladding as repair technology for Ti-6Al-4V alloy: Influence of building strategy on microstructure and hardness[J]. Materials & Design, 2015, 85: 497-510.

[46] 张再良, 秦开明, 李芳, 等. 抽油机光杆激光熔覆表面耐磨损性能研究[J]. 科学技术与工程, 2010, 10(16): 3978-3981.

[47] 孙建波, 李美艳, 王勇, 等. 一种耐磨耐蚀铁基合金激光熔覆石油钻杆接头: CN102619477A[P].2012-08-01.

Sun JB, Li MY, WangY, et al. Wear and corrosion resistant iron-based alloy laser-cladding petroleum drill stem joint: CN102619477A[P].2012-08-01.

[48] 于承雪, 景财年, 李怀学. 激光熔覆裂纹的形成机理及控制方法[J]. 航空制造技术, 2012( 4): 75- 79.

Yu CX, Jing CN, Li HX. Forming mechanism and controlling method of laser cladding crack[J]. Aeronautical Manufacturing Technology, 2012( 4): 75- 79.

[51] 刘通, 孙桂芳, 张永康. 45#钢表面激光合金化NiCr-Al2O1涂层的组织及耐磨性能研究[J]. 表面技术, 2016, 45(10): 64-69.

Liu T, Sun G F, Zhang Y K. Microstructure and wear resistance of NiCr-Al2O3 coating alloyed with 45# steel laser[J]. Surface Technology, 2016, 45(10): 64-69.

[53] 郭浩霖, 韩彬. Mo对N80油管激光合金化层组织及性能的影响[J]. 焊管, 2016, 39(11): 5-8.

[54] 王峰, 左慧, 赵雳, 等. 激光冲击强化铜的表面质量和性能[J]. 激光与光电子学进展, 2017, 54(4): 041410.

[55] 雷正龙, 田泽, 陈彦宾. 工业领域的激光清洗技术[J]. 激光与光电子学进展, 2018, 55(3): 030005.

[56] 陈一鸣, 周龙早, 闫飞, 等. 铝合金激光清洗机理与质量评估[J]. 中国激光, 2017, 44(12): 1202005.

Article Outline

黄俊媛, 沈泽俊, 张立新, 魏松波, 杨盈莹, 朱世佳, 钱杰, 陈琳. 激光表面处理技术在石油机械中的应用[J]. 激光与光电子学进展, 2019, 56(6): 060005. Junyuan Huang, Zejun Shen, Lixin Zhang, Songbo Wei, Yingying Yang, Shijia Zhu, Jie Qian, Lin Chen. Applications of Laser Surface Treatment Technologies in Petroleum Machinery[J]. Laser & Optoelectronics Progress, 2019, 56(6): 060005.

![激光熔覆工艺示意图[44]](/richHtml/lop/2019/56/6/060005/img_3.jpg)

![激光冲击原理图[54]](/richHtml/lop/2019/56/6/060005/img_6.jpg)