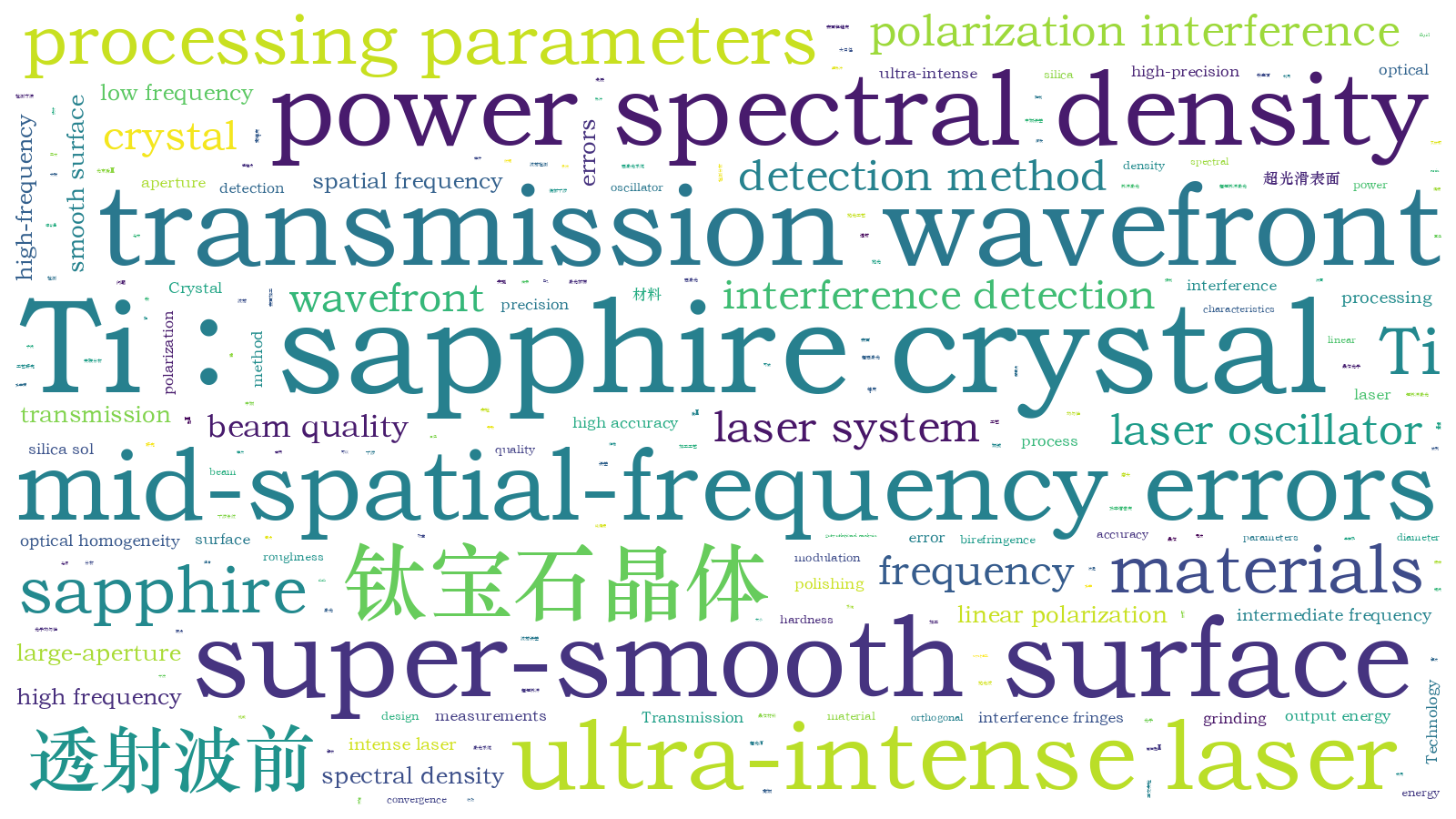

大口径钛宝石晶体全频域透射波前误差高精度加工工艺研究  下载: 1043次

下载: 1043次

1 引言

钛宝石晶体具有宽带可调谐(最宽660~1200 nm)、受激发射截面大、吸收带宽和物化性能优良等诸多优点,是超强、超短脉冲激光振荡源工作物质的首选[1-8]。当前世界上多个国家都在规划建设数PW级的超短、超强激光实验装置,作为装置中的核心元件,钛宝石晶体不仅需要具备大口径,以支撑大能量的输出,还要具备良好的面形精度以及超光滑的表面粗糙度,同时还需要满足严苛的中频误差要求以及与激光损伤相关的低缺陷控制要求,这给加工技术带来了很大挑战。

一方面由于材料制备工艺的特殊性,大尺寸钛宝石晶体的生长会导致其光学均匀性较差,而基于单轴机和环抛机的全口径加工工艺又很难局部修正材料光学均匀性引起的局部透射波前畸变,导致低频面形难以达标。美国劳伦斯利佛摩尔国家实验室为提升大口径钛宝石晶体透射波前的加工精度,发展了钛宝石晶体透射波前高精度加工的磁流变抛光工艺[9]。虽然磁流变等基于计算机控制的子孔径抛光技术可以局部修正光学均匀性引起的透射波前畸变,实现高精度的低频面形,但由于子孔径抛光技术使用了比工件小得多的抛光磨头,会在晶体表面残留小尺度波纹,小尺度波纹引起的中频误差会在强激光系统中非线性地调制激光强度,劣化激光系统输出的光束质量,从而限制激光系统的输出能力。在高功率激光系统中这种误差是不可容忍的,必须予以严格控制[10]。当前,为实现光学元件的全频域波前误差的高精度控制,组合加工工艺是个有效的手段[11]。

另一方面,钛宝石晶体是典型的硬脆难加工材料[12-13],是自然界中仅次于金刚石、立方氮化硼的第三大硬脆材料,这类材料的弹性极限与强度极限非常接近,当材料所承受的载荷稍稍超过弹性极限时,就会发生断裂破坏,难以实现塑性域加工;同时,由于其化学性质非常稳定,仅在250 ℃以上的高温条件下才能溶于某些酸性物质,在正常的研磨和抛光条件下无明确的化学反应发生,加工过程中主要依靠磨料的机械作用进行材料的去除,因此加工表面容易产生微裂纹和凹坑等加工缺陷,为其超低表面粗糙度和表面疵病控制带来了困难。当前,国内针对面向高功率激光应用的钛宝石晶体透射波前全频域波面误差的高精度、超光滑加工问题尚缺乏系统深入的研究,鉴于此,本文从钛宝石晶体的结构特性和光学均匀性出发,提出了解决钛宝石晶体高精度透射波前检测的正交偏振干涉检测方法,系统地开展了基于单轴机快速粗抛、数控小磨头精密、超光滑抛光以及光顺等多手段组合的抛光工艺优化研究,通过综合利用树脂铜盘、聚氨酯抛光盘以及钻石粉、硅溶胶等抛光液,建立了大口径钛宝石晶体高精度透射波前误差的高精度、超光滑、低缺陷加工工艺路线,并基于该工艺路线,对直径为120 mm的钛宝石晶体的高精度、超光滑、低缺陷加工进行了实验验证。

2 实验设计

2.1 钛宝石晶体的加工工艺实验

实验样品选择直径为120 mm、厚度为28 mm的钛宝石晶体,如

表 1. 单轴机研磨和抛光实验参数

Table 1. Experimental parameters of grinding and polishing of single-spindle machine

|

由于钛宝石晶体材料的光学均匀性较差,仅仅利用单轴机或环形抛光机难以局部修正光学均匀性引起的局部透射波前畸变。为了实现透过波前指标,采用数控小磨头对透射波前进行精修,在小磨头抛光阶段,首先使用树脂铜盘和金刚石微粉进行粗抛光,实现面形的较快收敛,再使用聚氨酯盘和金刚石微粉进行精抛光,实现透射波前的精确控制。为实现晶体的超光滑、低缺陷加工,基于数控小磨头工艺,设计了正交实验并运用灰色关联分析法优化工艺参数。小磨头(CCOS)加工工艺参数如

表 2. 小磨头抛光实验参数

Table 2. Experimental parameters of small-grinding-head polishing

|

2.2 透射波前检测分析

为了实现高精度透射波前的加工,首先要解决的是检测问题[14-17]。钛宝石为单轴晶体,其某一波矢方向对应有两条光线:o光和e光,两者的矢量互相垂直,其电场振动矢量也彼此垂直。对于晶体的高精度透射波前检测,若采用一般的干涉仪检测,由于检测光为圆偏振光,光透射晶体后将产生双折射现象,通过干涉仪后分别得到光的偏振方向平行于o轴和e轴时的全口径干涉图,用干涉仪测量的晶体透射波前

对(1)式求微分可以得到

式中:带有下标a的量表示该物理量的测量平均值。

将o光与e光干涉相位叠加后可以得到

此时o光和e光分别形成的干涉条纹互相干扰,导致干涉条纹无法有效解析,难以实现透射波前检测。

图 2. 检测光透射晶体后产生的双折射导致干涉条纹不能解析的现象。(a)干涉条纹图;(b)透过波前图

Fig. 2. Phenomenon that interference fringes cannot be resolved due to birefringence produced by detection light transmitted from crystal. (a) Interference fringe; (b) transmission wavefront

为实现对钛宝石晶体透射波前的有效检测,本文考察了其在激光链路中的实际使用状态,如

进一步分析发现钛宝石晶体的使用与其光谱特性密切相关,钛宝石晶体的吸收光谱见文献[

18]。从钛宝石的吸收光谱可以看出,钛宝石晶体的主吸收谱范围在蓝绿激光区域内,吸收光谱有较强的偏振特性:光的电场矢量与

基于以上分析,考虑到钛宝石晶体的工作状态,对钛宝石晶体进行透射波前检测的干涉光源必须采用线偏振光,并且需要调整其偏振方向垂直于通光方向且平行于

2.3 透射波前检测方案

依据上述对钛宝石晶体实际使用状态的分析,针对干涉仪本身输出的激光束不具有线偏振特性,而且不可能在干涉仪内部加入光学元件,考虑在干涉仪外部加入可以改变光束偏振方向的光学元件,本文采用起偏器和检偏器产生确定方向的线偏振光。因为Fizeau干涉仪具有共光路的优点,因此将起偏器加到透射标准镜与反射标准镜之外可以有效降低附加光学元件对测量结果的影响,分析检测采用的24英寸(1 英寸=2.54 cm)大口径干涉仪的光路结构,在干涉仪主机后和第一块转折镜前的出光口处的合适位置插入线偏振器,该位置如

3 实验结果

根据正交偏振检测方案,首先利用四步法对钛宝石晶体样件进行光学均匀性检测,计算可得样件材料的折射率光学均匀性约为53×10-6。钛宝石晶体的透射波前误差的计算可表示为

式中:

由(4)式计算可得样件本身折射率光学均匀性引起的透射波前畸变已超过2

图 5. 单轴机粗抛后两面的面形精度。(a) S1面粗抛后的面形精度;(b) S2面粗抛后的面形精度

Fig. 5. Two sides of surface accuracy after rough polishing by single-spindle machine. (a) Surface accuracy of side S1 after rough polishing; (b) surface accuracy of side S2 after rough polishing

在粗抛期间,由于采用树脂铜盘抛光的过程是将铜盘的面形复制到待加工元件表面的过程,需保证铜盘的平面度优于1 μm,因而粗抛加工前要修整铜盘。利用铸铁盘(直径为150 mm)、303#金刚砂与铜盘(直径为120 mm)相互研磨,进行铜盘面形的修整,该阶段需使铜盘的平面度达到2~3 μm,然后采用沥青盘(直径为150 mm)和Al2O3抛光液进行抛光,结合条纹干涉仪和数字干涉仪测得铜盘的面形为0.846

图 6. 铜盘的抛光效果。(a)抛光后的铜盘;(b)铜盘的面形

Fig. 6. Polishing results of copper pad. (a) Copper pad after polishing; (b) surface of copper pad

单轴机粗抛后,晶体因光学均匀性引起的透过波前的POWER误差得到了有效抑制,低频误差收敛至0.618

图 7. 单轴机粗抛后的透过波前测量结果

Fig. 7. Measurement results of transmission wavefront of sample after rough polishing by single-spindle machine

图 8. 样品表面粗糙度的检测结果。(a)样品经粗抛后的表面粗糙度;(b)样品经精抛后的表面粗糙度

Fig. 8. Measurement results of surface roughness of sample. (a) Surface roughness of sample after rough polishing; (b) surface roughness of sample after fine polishing

为进一步提升钛宝石晶体的透射波前精度、改善晶体表面粗糙度和降低表面缺陷,使其满足强激光系统的使用要求,采用正交实验及灰色关联分析法对数控小磨头的加工工艺进行优化,分析了抛光盘种类、抛光盘转速、抛光盘压力及硅溶胶浓度对晶体表面粗糙度和疵病的影响规律。实验中主要将抛光盘、抛光压力、抛光盘转速、硅溶胶浓度作为主要的影响因素,每个因素选取了三个水平,如

表 3. 正交实验因素和水平分布表

Table 3. Orthogonal experimental factors and horizontal distribution table

|

表 4. 正交实验方案及结果

Table 4. Orthogonal experimental scheme and results

|

对

从以上的分析可以看出,钛宝石晶体表面粗糙度和表面疵病率是互不相关的,很难同时将两个指标同时优化。灰色系统理论提出了对各指标进行灰色关联分析的概念,通过计算寻求各因素之间的变化关系,对系统中的各指标及因素的动态变化提供了定量比较,非常适合用于分析钛宝石晶体加工中表面粗糙度和表面疵病的参数优化。

表 5. 极差分析结果

Table 5. Results of range analysis

|

运用灰色关联分析法对抛光参数进行优化,经归一化处理后确定目标参考序列以及灰色关联度,计算结果如

表 6. 灰关联分析度计算结果

Table 6. Calculation results of grey relational analysis degree

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

从

考虑到数控小工具加工的边缘效应和元件实际使用过程中的工艺边,钛宝石样件在精密抛光和光顺阶段测量的有效口径统一为100 mm,钛宝石样件经数控小工具精密抛光后的低频误差峰谷值(PV值)达到了0.272

图 10. 小磨头精密抛光结果。(a)小磨头精密抛光后样件的透过波前;(b)中频功率谱密度(空间周期为2.5~33 mm)

Fig. 10. Results of fine polishing by small grinding head. (a) Transmission wavefront of sample after fine polishing by small grinding head; (b) power spectral density at mid-spatial frequency (spatial period is 2.5-33 mm)

数控小工具抛光后往往会引入中频误差,这些残留的表面波前误差是影响激光光束质量的主要因素之一。功率谱密度(

式中:

依据(7)式计算得到的中频功率谱密度如

针对数控小工具加工导致的中频误差,光顺加工是一种有效的抑制手段[24-25]。为此,对小磨头精密抛光后的样件进行了光顺加工,光顺盘的选择参照单轴机的原理,其直径为工件直径的80%,光顺加工方式为工件主轴转动,光顺盘自转加平动,平动偏心量为30 mm。具体的光顺加工参数如

光顺后钛宝石样件的高精度低频误差基本上没有被破坏,PV值达到了约0.239

表 7. 小磨头的光顺参数

Table 7. Smoothing parameters of small grinding head

|

图 12. 光顺加工结果。(a)光顺加工后钛宝石样件的透过波前;(b)光顺加工后的功率谱密度(空间周期为2.5~33 mm)

Fig. 12. Results of smoothing. (a) Transmission wavefront of Ti∶sapphire sample after smoothing; (b) power spectral density after smoothing (spatial period is 2.5-33 mm)

4 结论

本文针对钛宝石晶体加工和检测的难题,分析了晶体双折射对透射波前检测带来的影响,利用线偏振激光干涉检测光源解决了晶体双折射效应导致的干涉条纹不能有效解析的问题,实现了晶体透射波前的精确检测。针对钛宝石晶体的物理、化学性质,利用正交实验和灰度关联分析法,开展了钛宝石晶体小磨头低缺陷、超光滑工艺加工研究,获得了钛宝石低缺陷、超光滑抛光过程中不同工艺参数的影响规律,使钛宝石晶体表面达到了超光滑量级。通过不同加工阶段研抛盘的设计和抛光辅料的选择,优化并耦合传统抛光、数控小工具抛光以及光顺工艺参数,成功实现PV值优于0.239

[2] 张宝辉, 徐军, 杨秋红, 等. 基于钛宝石的超快超强激光新进展[J]. 激光与光电子学进展, 2013, 50(4): 040003.

[4] 刘加, 王胭脂, 赵睿睿, 等. 飞秒脉冲钛宝石激光器中的低振荡高色散镜对[J]. 中国激光, 2018, 45(10): 1003001.

[5] 张连平, 殷国玲, 李凤琴, 等. 900 nm波段的全固态高功率单频可调谐钛宝石激光器[J]. 中国激光, 2017, 44(12): 1201002.

[7] 苏静, 靳丕铦, 卫毅笑, 等. 自动宽调谐的全固态连续单频钛宝石激光器[J]. 中国激光, 2017, 44(7): 0701006.

[8] 廖睿, 文锦辉, 刘智刚, 等. 宽频带亚10 fs钛宝石激光器的特性研究[J]. 中国激光, 2002, 29(s1): 53-55.

[9] Schaffers KI, Bayramian AJ, Davis PJ, et al. Improved optical quality for Ti∶sapphire using MRF[C]∥Advanced Solid-State Photonics 2008, January 27-30, 2008, Nara, Japan. Washington, D.C.: OSA, 2008: WE15.

[12] 万林林, 戴鹏, 刘志坚, 等. 蓝宝石超精密研磨加工研究进展[J]. 兵器材料科学与工程, 2018, 41(1): 115-123.

[13] 耿其东, 李春燕. 超声磁力研磨加工参数对蓝宝石表面粗糙度的影响[J]. 表面技术, 2018, 47(7): 104-111.

[14] 张树葵, 王清月, 彭翰生. 掺钛蓝宝石与超短脉冲激光[J]. 强激光与粒子束, 1997, 9(1): 149-156.

[15] 蓝信钜. 激光技术[M]. 北京: 科学出版社, 2000: 138- 140.

Lan XJ. Laser technology[M]. Beijing: Science Press, 2000: 138- 140.

[16] 王吉翠, 邓乾发, 周兆忠, 等. 蓝宝石晶片加工表面质量检测方法综述[J]. 超硬材料工程, 2011, 23(5): 51-55.

[17] 许永超, 陆静, 徐西鹏. 蓝宝石表面形貌的功率谱与分形特征分析[J]. 超硬材料工程, 2017, 29(2): 56-60.

[18] 杨旭东. 脉冲可调谐掺钛蓝宝石激光器的研究[D]. 哈尔滨: 哈尔滨工业大学, 2006.

Yang XD. Study on pulse tuned Ti∶sapphire laser[D]. Harbin: Harbin Institute of Technology, 2006.

[19] 郭培基, 余景池, 丁泽钊, 等. 光学玻璃光学均匀性的绝对测量技术[J]. 激光杂志, 2003, 24(3): 26-27.

[22] 姚超, 王辉, 张政, 等. 高功率固体激光器中大口径光学器件波前误差的建模及控制方法[J]. 光学学报, 2017, 37(7): 0714003.

Article Outline

金寿平, 付跃刚, 金钰皓, 郝志旭. 大口径钛宝石晶体全频域透射波前误差高精度加工工艺研究[J]. 中国激光, 2019, 46(9): 0903002. Jin shouping, Fu Yuegang, Jin Yuhao, Hao Zhixu. High-Precision Transmission-Wavefront-Processing Technology of Large Aperture Ti∶sapphire Crystal at Full Spatial Frequency[J]. Chinese Journal of Lasers, 2019, 46(9): 0903002.