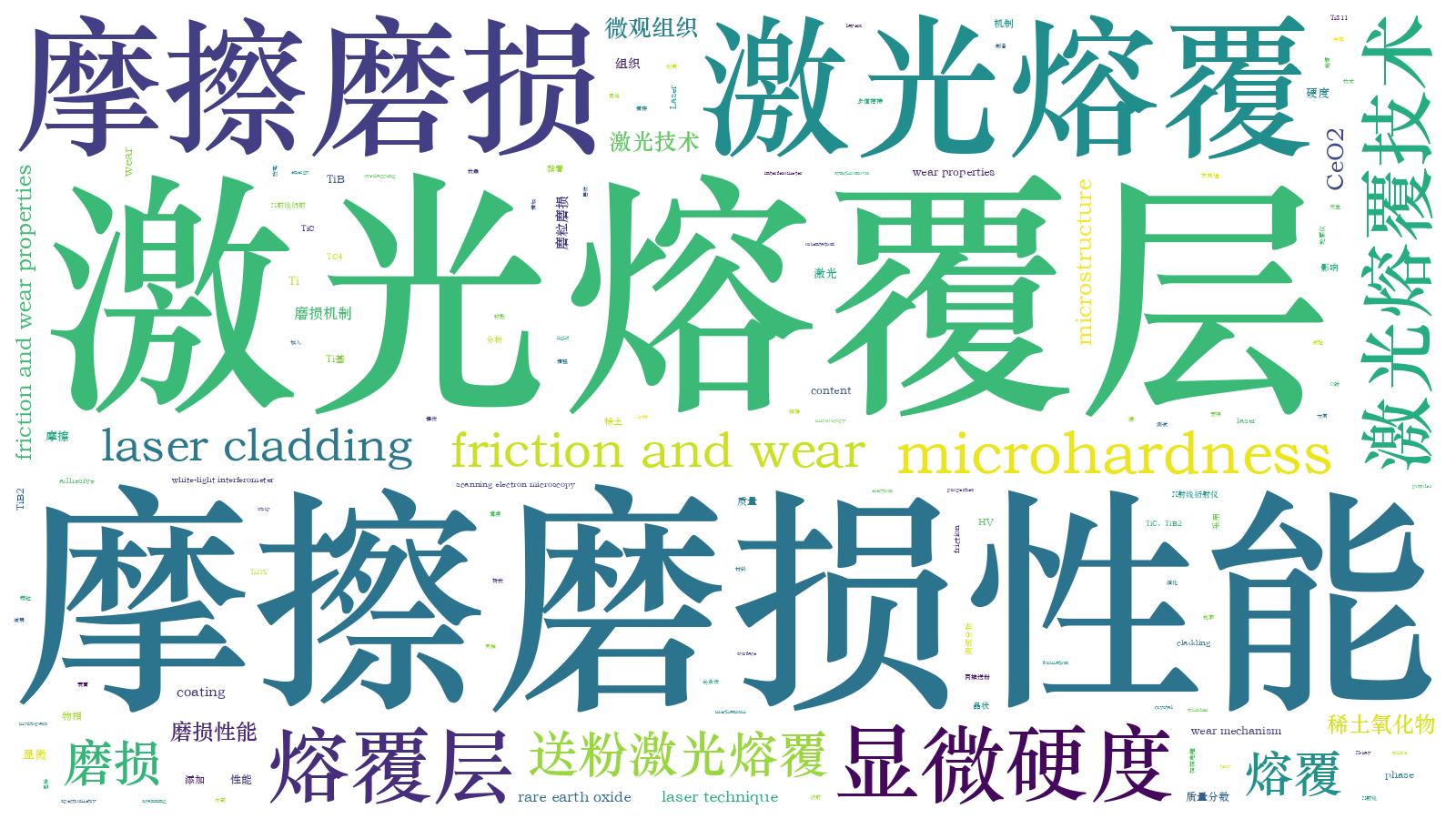

稀土对Ti基激光熔覆层组织与摩擦磨损性能的影响  下载: 1218次

下载: 1218次

1 引言

Ti811(Ti-8Al-1Mo-1V)钛合金是近α型耐热钛合金,可在400~450 ℃的工作环境下长期使用,具有高比强度、高热稳定性、易焊接成型以及优异的阻尼性等特点,是航空发动机压气机高温端转动部件和蒙皮、骨架的理想选材之一,CFM56-3、CFM56-5和CFM56-7系列民用航空发动机高压压气机前三级转子叶片就是以Ti811钛合金为基材锻造而成[1]。然而,Ti811钛合金的低硬度以及较差的摩擦学特性,使得长时间工作在高速气动载荷、离心载荷以及风沙冲蚀等恶劣工作环境下的压气机转子叶片常出现叶尖损伤,服役寿命缩短[2-3]。

激光熔覆技术是一种具有较高研究价值和广阔应用前景的表面改性技术,大量研究表明,通过激光熔覆技术在钛合金表面制备复合涂层可以明显改善钛合金硬度低、耐磨性差等缺陷[4-5]。刘亚楠等[6]利用激光熔覆技术在Ti811钛合金表面制备了TiC和TiB2增强Ti基复合涂层,涂层的显微硬度为617 HV,较基材硬度提高了1.62倍,涂层的磨损体积和平均摩擦因数较基材明显下降,摩擦磨损性能得到了有效提升。Li等[7]采用激光熔覆技术在Ti-6Al-4V钛合金表面制备了Ti3Al/TiAl+TiC复合涂层,当TiC含量(质量分数,全文同)为30%~40%时,涂层硬度较基材大幅提高,摩擦因数低,耐磨性得到显著改善,但当TiC含量高于40%后,涂层表面会出现明显的裂纹等缺陷。Candel等[8]利用激光熔覆技术在Ti-6Al-4V钛合金表面制备了TiC增强复合涂层,该涂层较基材具有较高的硬度和较低的摩擦因数、磨损率。Maliutina等[9]利用激光熔覆技术在Ti6242钛合金表面制备了γ-TiAl基复合涂层,测试后发现:涂层中存在少量气孔,涂层的硬度约为477 HV,较基材的硬度更高;涂层的平均摩擦因数和磨损体积较基材明显降低,耐磨性显著改善。Kumar等[10]利用激光熔覆技术在Ti-6Al-4V钛合金表面制备了AlN+Ni+TC4复合涂层,结果表明,涂层表面依然存在气孔和裂纹,涂层硬度较基材约提高了3倍,摩擦因数大幅降低,涂层的摩擦磨损性能显著提升。

虽然通过激光熔覆技术在钛合金表面制备复合涂层可有效改善其硬度低、耐磨性差等缺点,但激光熔覆的工艺特点以及熔覆材料体系设计等因素会使获得的涂层出现组织偏析现象,致使熔覆层出现裂纹等缺陷,严重影响了涂层的质量性能。近几年来,在激光熔覆材料体系中加入稀土氧化物成为了研究热点,大量研究表明,在熔覆材料体系中加入适量稀土氧化物可以显著细化涂层组织,抑制涂层开裂,提升熔覆层的整体性能[11-12]。如,翁飞[13]发现在Ni60A+B4C熔覆材料体系中添加适量纳米稀土氧化物La2O3后,熔覆层的微观组织明显细化,显微硬度有所提高,磨擦磨损性能得到显著改善。

本文以TC4+Ni45+CeO2复合材料体系为研究对象,采用同轴送粉激光熔覆技术制备了多道搭接激光熔覆层,综合运用光学显微镜(OM)、扫描电镜(SEM)、X射线衍射仪(XRD)、显微硬度计、摩擦磨损试验机等,深入研究稀土氧化物CeO2对TC4+Ni45材料体系激光熔覆层微观组织及力学性能的影响规律,为Ti811的工业化应用提供参考。

2 试验条件

本试验选用10 mm厚的Ti811钛合金作为基材,其化学成分如

表 1. Ti811钛合金的化学成分

Table 1. Chemical compositions of Ti811 alloy

|

熔覆材料体系的设计方案见

表 2. 熔覆粉末的配比

Table 2. Proportions of cladding powder

| |||||||||||||||||||

表 3. TC4球形粉的主要化学成分

Table 3. Main chemical compositions of TC4 spherical powder

|

表 4. Ni45球形粉的主要化学成分

Table 4. Main chemical compositions of Ni45 spherical powder

|

图 1. 不同粉末的微观形貌图。(a) TC4;(b) Ni45;(c) CeO2

Fig. 1. Morphologies of different powders. (a) TC4; (b) Ni45; (c) CeO2

使用TRUMPF Laser TruDisk 4002激光器对试件进行熔覆试验,激光功率

利用Dektak 6M接触式表面形貌测量仪测试基材的表面粗糙度;利用TDF-3200型XRD分析熔覆层的物相;使用Leica DVM6光学显微镜测算熔覆层的稀释率;采用Hitachi S-3000N型扫描电镜分析熔覆层的微观组织;采用Oxford INCAPentaFET-X3能谱仪(EDS)分析熔覆层的元素组成;采用KB30SR-FA型数字显微硬度计对熔覆层进行显微硬度测试,测试时加载的砝码为200 g,保载时间为12 s;使用布鲁克UMT摩擦磨损试验机测试熔覆层的摩擦磨损性能,测试条件为室温,法向载荷为100 N,磨损时间为90 s;采用RTEC UP白光非接触式轮廓仪对激光熔覆层的磨损形貌进行检测,以获得磨损形貌的三维轮廓图。

3 试验结果及分析

3.1 熔覆层的宏观形貌及稀释率

从

图 2. 不同CeO2添加量下制备的熔覆层的横截面形貌。(a) 0;(b) 1%;(c) 3%

Fig. 2. Cross-section images of cladding coating prepared with different contents of CeO2. (a) 0; (b) 1%; (c) 3%

熔覆层沿搭接方向的横截面形貌如

图 3. 多道搭接激光熔覆层的横截面。(a)实物图;(b)示意图

Fig. 3. Cross-section of multi-pass overlapping laser cladding layer. (a) Physical map; (b) schematic

熔覆层稀释率的计算结果如

图 4. 不同CeO2添加量下制备的熔覆层的稀释率

Fig. 4. Dilution rate of cladding coatings prepared with different contents of CeO2

3.2 熔覆层的微观组织

图 5. 不同CeO2添加量下制备的熔覆层的XRD图谱

Fig. 5. XRD spectra of cladding coatings prepared with different contents of CeO2

图 6. 不同CeO2添加量下制备的熔覆层的微观形貌。(a)(b) 0;(c)(d) 1%;(e)(f) 3%

Fig. 6. Microscopic morphologies of cladding coatings prepared with different contents of CeO2. (a)(b) 0; (c)(d) 1%; (e)(f) 3%

图 7. 熔覆层中各物相的EDS图谱。(a) A1(TiC);(b) A2(TiB);(c) A3(TiB2);(d) A4(Ti2Ni)

Fig. 7. EDS spectra of each phase in cladding coating. (a) A1(TiC); (b) A2(TiB); (c) A3(TiB2); (d) A4(Ti2Ni)

由

在本试验中,虽然在XRD图谱中未检测到TiB衍射峰,但却在熔覆层的微观组织中发现了须晶状相TiB,其主要原因如下:在激光熔覆过程中,Ti811基材和TC4粉末及Ni45粉末的熔化为熔池提供了Ti、B、C和Ni等元素,从而为TiC、TiB2、TiB和Ti2Ni的生成提供了必要条件。根据上述分析可知,熔覆材料体系在高能激光的作用下,主要发生以下化学反应:

在本试验的熔覆材料体系中,TC4的质量分数大于70%,为典型的钛基复合材料体系,因此,熔体中的Ti含量较高。关于激光熔覆过程中Ti和B的反应,蔡利芳等[20]认为,(4)~(5)式吉布斯自由能的变化值Δ

3.3 熔覆层的显微硬度

从

图 8. 不同CeO2添加量下制备的熔覆层的显微硬度曲线

Fig. 8. Microhardness curves of cladding coatings with different contents of CeO2

3.4 熔覆层的摩擦磨损性能

由

图 9. 不同CeO2添加量下制备的熔覆层的摩擦磨损白光干涉图。(a) 0;(b) 1%;(c) 3%

Fig. 9. Friction and wear white light interferograms of cladding coatings prepared with different contents of CeO2. (a) 0; (b) 1%; (c) 3%

由非接触式白光轮廓仪测得的熔覆层的磨损体积如

图 10. 不同CeO2添加量下制备的熔覆层的磨损体积

Fig. 10. Wear volume of cladding coatings prepared with different contents of CeO2

由

图 11. 不同CeO2添加量下制备的熔覆层的摩擦磨损形貌。(a) 0;(b) 1%;(c) 3%

Fig. 11. Morphologies of friction and wear of cladding layers with different contents of CeO2. (a) 0; (b) 1%; (c) 3%

4 结论

利用激光熔覆技术在Ti811钛合金表面制备了添有不同含量CeO2的多道搭接激光熔覆层,得到如下结论:不同CeO2含量下制备的熔覆层中的物相基本不变,主要包括TiC、TiB2、TiB、Ti2Ni和基体α-Ti;随着CeO2含量增加,熔覆层的稀释率逐渐增大,枝晶的方向性逐渐减弱,熔覆层中的增强相由树枝晶状、长条状、须晶状逐渐向颗粒状、层状、短棒状转变;当添加CeO2的质量分数为3%时,增强相均匀弥散地分布于熔覆层中,熔覆层组织得到显著细化;随着CeO2的加入,熔覆层的硬度先增大后减小,当添加CeO2的质量分数为0和1%时,磨损机制主要表现为磨粒磨损和黏着磨损;当添加CeO2的质量分数为3%时,磨损机制主要为磨粒磨损。

[2] 张晓化, 刘道新, 王小锋, 等. TiN/Ti复合膜与多层膜对Ti811合金高温摩擦性能及微动疲劳抗力的影响[J]. 摩擦学学报, 2009, 29(4): 311-318.

[3] 张天刚, 孙荣禄. Ti811表面原位生成纳米Ti3Al激光熔覆层的组织和性能[J]. 中国激光, 2018, 45(1): 0102002.

[4] 王彦芳, 肖丽君, 刘明星, 等. 激光熔覆制备非晶复合涂层的研究进展[J]. 激光与光电子学进展, 2014, 51(7): 070002.

[5] 孙荣禄, 牛伟, 雷贻文, 等. 钛合金TC4激光熔覆NiCrBSi+Ni/MoS2涂层组织和摩擦磨损性能[J]. 材料热处理学报, 2014, 35(6): 157-162.

[6] 刘亚楠, 孙荣禄, 牛伟, 等. Ti811表面激光熔覆复合涂层的微观组织及摩擦磨损性能[J]. 中国激光, 2019, 46(1): 0102010.

[7] Li J N, Chen C Z, Squartini T, et al. A study on wear resistance and microcrack of the Ti3Al/TiAl+TiC ceramic layer deposited by laser cladding on Ti-6Al-4V alloy[J]. Applied Surface Science, 2010, 257(5): 1550-1555.

[11] 杜挺. 稀土元素在金属材料中的一些物理化学作用[J]. 金属学报, 1997, 33(1): 69-77.

[13] 翁飞. 钛合金表面陶瓷强化金属基复合激光熔覆层的微观组织与耐磨性能研究[D]. 济南: 山东大学, 2017.

WengF. Microstructure and wear property of ceramics reinforced metal matrix composite laser cladding coatings on titanium alloy[D]. Jinan: Shandong University, 2017.

[14] 张军, 周金汉. 双金属复合锤头界面性能的研究[J]. 热加工工艺, 2007, 36(21): 28-30.

[15] 张光耀, 王成磊, 高原, 等. 稀土La2O3对6063Al激光熔覆Ni基熔覆层微观结构的影响[J]. 中国激光, 2014, 41(11): 1103001.

[16] 李嘉宁. 激光熔覆技术及应用[M]. 北京: 化学工业出版社, 2016.

Li JN. Technology and application of laser cladding[M]. Beijing: Chemical Industry Press, 2016.

[17] 赫庆坤, 王勇, 赵卫民, 等. 激光合成TiC/Ni涂层裂纹控制技术[J]. 焊接学报, 2009, 30(4): 21-24.

[18] 王海燕, 高雪云, 任慧平, 等. 稀土Ce在α-Fe中占位倾向与作用机理的密度泛函理论研究[J]. 稀有金属材料与工程, 2014, 43(11): 2739-2742.

[19] 房洪杰, 孙杰, 汪洪波, 等. 微量铈对7136铝合金微观组织和性能的影响[J]. 中国稀土学报, 2016, 34(3): 313-319.

[20] 蔡利芳, 张永忠, 席明哲, 等. 钛合金表面激光熔覆原位合成TiB+TiB2/Ti复合材料涂层[ C]∥全国铸钢及熔炼学术年会暨中国有色金属加工工业协会重有色分会技术交流会. 武汉: 特种铸造及有色合金, 2006: 284- 286.

Cai LF, Zhang YZ, Xi MZ, et al. In-situ synthesis of TiB+TiB2/Ti composite coating by laser cladding on titanium alloy surface[ C]∥National Cast Steel and Smelting Academic Annual Meeting and China Nonferrous Metals Processing Industry Association. Wuhan: Special Casting & Nonferrous Alloys, 2006: 284- 286.

[21] 温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社, 2018: 348- 349.

Wen SZ, HuangP. Principles of tribology[M]. Beijing: Tsinghua University Press, 2018: 348- 349.

张天刚, 庄怀风, 肖海强, 柏明磊, 安通达. 稀土对Ti基激光熔覆层组织与摩擦磨损性能的影响[J]. 中国激光, 2019, 46(9): 0903001. Zhang Tiangang, Zhuang Huaifeng, Xiao Haiqiang, Bai Minglei, An Tongda. Effect of Rare Earth on Microstructure and Friction and Wear Properties of Ti-Based Laser Cladding Layer[J]. Chinese Journal of Lasers, 2019, 46(9): 0903001.