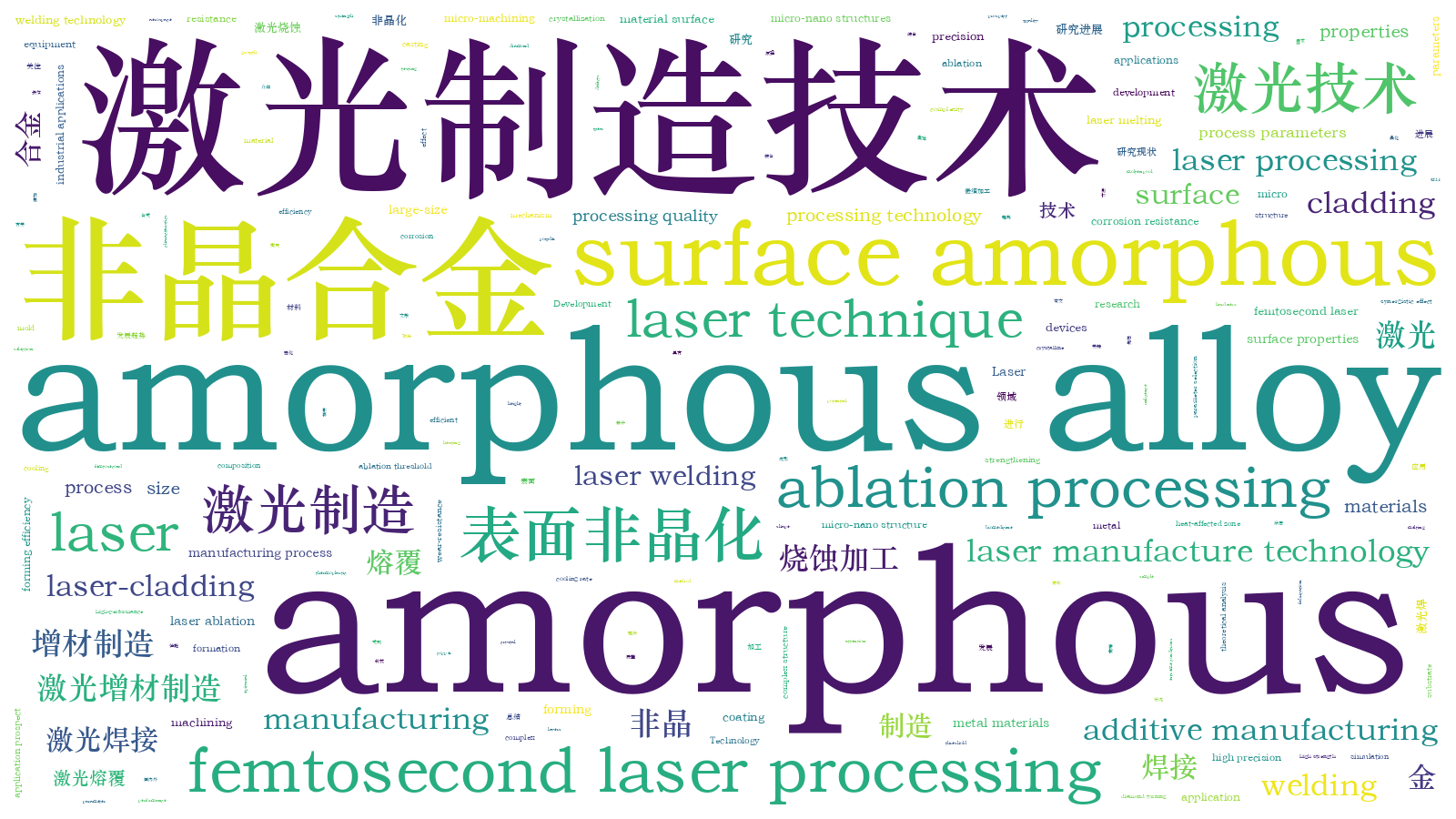

非晶合金激光制造技术研究进展  下载: 1823次特邀综述

下载: 1823次特邀综述

Significance The scientific and technological community has shown an increasing interest in amorphous alloy materials because of their excellent properties, such as high strength, high hardness, and good corrosion resistance. With the development of high-end equipment manufacturing and the increasing demand for principal devices, applying laser-manufacturing technology to form bulk amorphous alloy components, amorphous strengthening, and micro-machining of the material surface has received increasing attention. For decades, people have studied the forming and processing technology of bulk amorphous alloys. Copper mold casting and thermoplastic forming technology have been widely used to form amorphous parts. The copper mold casting method has high forming efficiency, but the complexity and size of the amorphous components are limited. Thermoplastic forming technology has high forming precision and can form amorphous components with a surface micro-nano structure, but the size is still limited, and the powder composition is strictly required. Regarding machining, some methods exist, such as diamond turning and micro-EDM, but they easily crystallize amorphous materials in the machining process. With the development of critical special equipment and complex amorphous components, traditional manufacturing methods are difficult to meet the requirements; therefore, there is an urge and necessity to explore new technologies for the efficient forming and processing of amorphous alloys.

Progress Selective laser melting (SLM) technology can fabricate bulk amorphous alloys without size limitation to form a complex structure of precision pure amorphous devices and increase the heating and cooling rate in the molten pool by changing process parameters. However, no universal rule in parameter selection exists, and there are few studies on crystallization and other mechanisms, which must be further studied. Laser welding technology splices small-size amorphous alloys together to form large-size amorphous alloys without changing the amorphous characteristics, with the advantages of a simple process, high production efficiency, and high application value. However, the heat-affected zone easily crystallizes at low temperatures and slow cooling stages; therefore, simulation and theoretical analysis must be combined to predict whether crystallization can be used to obtain the process parameters of amorphous welding. The technologies of laser amorphization and laser-cladding amorphous coating are surface-strengthening methods for different degrees of corrosion resistance, wear-resistance, and other extreme conditions. It is easy to operate and has several applications. The amorphous layer obtained by laser surface amorphization technology is thin, and the properties of the amorphous layer significantly depend on the material composition and properties of the substrate. The laser-cladding amorphous coating makes up for the inherent defects of laser surface amorphization. However, because of the influence of the growth of the substrate epitaxial layer and the uneven flow of the melt, it is challenging to obtain pure amorphous coating, and the coexistent form and formation mechanism of the amorphous and crystal phases in the coating are unclear. The synergistic effect of the crystalline and amorphous phases on the properties of the coating must be studied. The processing of amorphous alloys by laser ablation, especially femtosecond laser processing, has the advantages of a minimal heat-affected zone and accurate ablation threshold that can realize high precision and amorphous processing of amorphous alloys. However, the laser process parameters' effect on the efficient machining of various bulk amorphous alloys and the fabrication of surface micro-nano structures must be further studied. Currently, most of the significant scientific and theoretical issues of amorphous alloy laser-manufacturing technology are unclear, and many scholars predominantly improve the forming and processing quality of amorphous alloys from the aspect of process exploration. Thus, the excellent properties of amorphous alloys are applied in related technical fields.

Conclusion and Prospect With the development of high-end equipment manufacturing and precision devices and amorphous alloy systems with special properties, the research and application of laser-manufacturing technology of amorphous alloy materials in various systems will be pushed to a new height. Therefore, the formation and processing of amorphous alloys require continuous process testing to obtain optimal components and deep research into the principal mechanism research in the manufacturing process of amorphous alloys. Combined with simulation and theoretical analysis, the optimal machining parameters are obtained. Laser augmentation manufacturing and laser welding can realize the formation of large-size amorphous alloys, which can meet the applications of high-performance and large-size amorphous devices. However, in most industrial applications, using bulk large-size amorphous alloys increases manufacturing costs. Amorphous layers were obtained on the surface of common metal materials using laser surface amorphization and cladding technology. The excellent properties of amorphous alloys are grafted onto the surface of common metal materials, which can reduce manufacturing costs and improve the surface properties of metal materials. Laser ablation-processing technology can change the shape of bulk amorphous alloys, which makes amorphous alloy applied in various fields and occasions in various forms of devices, especially in precision instruments and machinery, have a broad application prospect. Laser-manufacturing technology of amorphous alloy materials has significant potential in aerospace, precision instrument production, biomedicine, and other fields, but the application of technology in these fields is still in its infancy, and further research is urgently needed.

1 引言

液态金属经快速冷却形成的非晶合金是一种新型的多功能先进材料,具有高强度、耐磨损、耐腐蚀等优点,其长程无序的原子结构导致其力学、物理和化学性能均优于传统的晶态金属。非晶合金因与氧化物玻璃非常相似,因此也被称为金属玻璃[1]。1960年,Klement等[2]采用激冷法首次制备出了微米尺度的Au-Si非晶薄带,其优异的性能引起了不同领域专家学者的关注与研究。随后,各种体系的非晶合金以粉末、丝、薄带的形式逐渐被开发出来,但其尺寸很小,从而大大限制了它的发展和应用。1974年,Chen等[3]成形了直径为毫米级别的Pd-Cu-Si块体非晶合金,这标志着块体非晶合金时代的正式到来。在长期的试验探索中,人们发现块体非晶合金的形成主要取决于两个因素[4]:1)非晶形成能力;2)外部冷却速率(>105 K/s)。Inoue等[5]通过总结前人的工作提出了对合金成分进行合理设计可以获得高非晶形成能力的理论,即井上三原则:合金由三个及以上元素组成;三种主要组成元素的原子尺寸比存在12%以上的显著差异;主要组成元素之间具有吸引作用,即负混合焓。这一理论的提出,促进了块体非晶合金的快速发展,尺寸在几厘米范围内的不同体系的非晶合金被成功制备出来,如

![不同体系的厘米级块体非晶合金锭[6]。(a) Pd-Cu-Ni-P; (b) Zr-Al-Ni-Cu; (c) Cu-Zr-Al-Ag;(d) Ni-Pd-P-B](/richHtml/zgjg/2021/48/2/0202012/img_1.jpg)

图 1. 不同体系的厘米级块体非晶合金锭[6]。(a) Pd-Cu-Ni-P; (b) Zr-Al-Ni-Cu; (c) Cu-Zr-Al-Ag;(d) Ni-Pd-P-B

Fig. 1. Centimeter-sized bulk amorphous alloy ingots of different systems[6]. (a) Pd-Cu-Ni-P; (b) Zr-Al-Ni-Cu; (c) Cu-Zr-Al-Ag; (d) Ni-Pd-P-B

数十年来,人们一直致力于研究块体非晶合金的成形与加工技术。在非晶合金的成形方面,铜模铸造法以及热塑性成形技术已被广泛用于成形非晶零件。铜模铸造法的成形效率高,但其成形的非晶构件的尺寸会受到一定限制;热塑性成形技术的成形精度高,可成形具有表面微纳结构的非晶构件,但构件的尺寸依然受限制,且其对粉末成分的要求比较严格[7]。在加工方面,目前主要有金刚石车削和微细电火花加工等方法,但在加工过程中易导致非晶材料晶化[8]。

随着重要特种装备和复杂非晶构件的发展,传统的制造方法已难以满足要求,因此,探索非晶合金高效成形及加工的新技术变得越来越迫切和必要。激光制造技术的多功能性和块体非晶合金的理想性能受到国内外的广泛关注。使用脉冲激光来成形或加工非晶合金,会在材料内部产生加热和冷却循环,而非晶合金的特性与其非晶结构直接相关,因此需要将这些加热和冷却周期控制在一个极小的范围内,这样才不会将结晶沉淀物引入到材料的微观组织中,从而提高材料的性能。激光制造技术与非晶合金相结合是促进非晶合金应用快速发展的重大改进。

近年来,非晶合金材料的研究持续升温,其中非晶合金激光制造技术更是备受关注。卢晓阳等[9]综述了非晶合金在激光增材制造领域的研究进展,并指出激光的热影响区、组织均匀性与残余应力会对成形件的性能产生影响。姜志鹏等[10]综述了激光熔覆工艺制备非晶涂层的研究进展,并指出了该工艺的关键问题。Zhang等[8]综述了近年来国内外有关非晶合金微加工方法的研究进展,介绍了金刚石车削、激光加工和微电火花加工非晶材料等技术,并指出了今后的研究方向。陈会子等[11]综述了用于制备块体非晶合金的各种焊接技术,并对该技术的研究前景进行了展望。当前,激光制造技术已经深入到非晶合金材料的制备与应用领域:通过激光增材制造、激光焊接技术成形大尺寸非晶合金,解决了非晶合金成形尺寸受限的难题;通过激光表面非晶化、激光熔覆技术在金属表面成形非晶层,提高了普通金属材料的表面性能;通过激光烧蚀加工改变非晶构件的形状,使非晶合金器件可以满足各种应用场合。

本文将详细综述以上技术的国内外研究现状与应用情况,并针对其优缺点,对其未来的发展前景进行展望。

2 非晶合金的激光增材制造

2.1 技术简介

激光增材制造是利用激光束逐层扫描粉末,使其熔化后凝固形成致密构件的一种加工工艺。根据送粉方式的不同,激光增材制造可以分为基于预先铺粉的选区激光熔化(SLM)技术和基于同轴送粉的激光立体成形(LENS)技术。激光立体成形技术限制了激光光斑的移动速度,无法抑制晶体的形核与长大,导致成形非晶合金有很大的局限性[12-13]。使用选区激光熔化技术获得的构件可以非常精密,而且该技术的冷却速率(104~108 K/s)高于大多数非晶体系中成形非晶结构所需的临界冷却速率(103K/s),更容易获得非晶态组织的沉积层。因此,选区激光熔化技术被广泛应用于块体非晶合金的制备,尤其是铁基、锆基、钛基和铝基体系非晶合金的制备。与传统的采用铜模铸造法和热塑性成形的块体非晶合金相比,激光增材制造方法在理论上可以制备无尺寸限制、无几何形状限制的块体非晶合金,而且该技术还具有材料利用率高、生产周期短等优点。在激光增材制造过程中,需要考虑激光工艺参数、扫描策略等因素等对非晶合金成形质量的影响。

2.2 研究现状

2013年,Pauly等[14]采用选区激光熔化技术熔化Fe74Mo4P10C7.5B2.5Si2非晶合金粉末制备出了三维支架结构,如

![选区激光熔化成形非晶构件及其非晶态结构的表征[14]。(a)成形的非晶构件;(b) 快淬薄带、粉末以及成形构件的XRD图](/richHtml/zgjg/2021/48/2/0202012/img_2.jpg)

图 2. 选区激光熔化成形非晶构件及其非晶态结构的表征[14]。(a)成形的非晶构件;(b) 快淬薄带、粉末以及成形构件的XRD图

Fig. 2. Amorphous alloy components formed by selective laser melting and the characterization of amorphous structure[14]. (a) Amorphous alloy components formed by selective laser melting; (b) XRD patterns of as-spun ribbon, powders, and formed components

李小鹏等[16]采用选区激光熔化技术通过改变激光功率进行单道扫描,成形了多孔Al86Ni6Y4.5Co2La1.5块体非晶合金,结果发现:激光光束的能量分布和熔池内的传热过程会影响扫描道的形态;在低激光功率下,没有足够的能量熔化所有的粉末颗粒,扫描道中存在大面积孔隙,导致扫描道强度降低的同时也伴随着裂纹产生;高激光功率引起的热波动使熔池内的合金成分不能均匀分布,导致热影响区和熔池周围有结晶现象发生;受高热应力的影响,扫描道在凝固状态下产生了裂纹。他们最终通过选择合适的激光功率成形了纯非晶、无裂纹的扫描道。此外,李小鹏等[17]还通过选区激光熔化技术获得了高硬度、高抗压强度、大尺寸、全致密的无裂纹锆基块体非晶合金,对该合金进行测试后发现,激光能量密度越高,合金的结晶度越高,激光能量密度越低,结晶度越低;他们通过研究熔池的化学成分分布发现,产生上述现象的根本原因是熔体在高能量密度下不能均匀流动,导致元素发生偏析,从而造成了化学成分的不均匀分布;另外,他们在实验中采用低激光能量密度与二次扫描策略相结合的方法改善了合金化学成分的均匀性,使元素的分布更加均匀,获得了高非晶含量的试样。

Pauly等[18]发现:使用高激光能量密度与相邻层间交替扫描策略相结合的方法,虽然能获得高致密度的锆基非晶合金试样,但能量密度E过高时,反而会促进过多晶体的形成;当能量密度E≤15J/mm3(临界能量密度)时,可以获得纯非晶态试样,采用E=13J/ mm3对应的工艺参数时,纯非晶态试样的致密度高达98.5%。Ouyang等[19]以Zr55Cu30Ni5Al10非晶合金粉末为原料,采用选区激光熔化技术成功制备了高强度无裂纹的锆基块体非晶合金。他们在合适的激光工艺参数以及扫描策略下,获得了由83%非晶相组成的非晶试样。他们在实验中发现,熔池中形成了纯非晶结构,而部分结晶发生在热影响区。他们在进行有限元分析后认为,选区激光熔化过程中产生的低热应力有助于形成无裂纹的块体非晶合金。此外,锆基块体非晶合金体系的高断裂韧性可以起到抑制微裂纹形成的作用。

在用选区激光熔化技术制备块体非晶合金过程中,热影响区会进行循环加热。在循环加热过程中,热影响区的温度可能会高于结晶点,从而导致热影响区内的原子发生重排,这种行为可能会促使结晶的发生。Guo等[20]采用分子动力学模拟方法研究了Ni-Al非晶合金在不同温度变化率的循环加热过程中的微观结构演变,结果表明:在相对较低的温度变化率下,加热或冷却过程中结晶的开始时刻取决于玻璃化转变温度与最高加热温度之间的弛豫时间(弛豫时间还影响结晶行为完成后的晶体结构的转变模式);当温度变化率升至5×1013K/s时,成核率下降(在加热过程中,加热速率很大,低温晶核在高温下可以进入胚内,导致晶胚融合),成核率的下降为抑制热影响区的结晶行为提供了新的可能。随后,Guo等[21]发现,只要加热与冷却过程中的温度变化率足够大,就能有效抑制热影响区的结晶行为。

2.3 技术应用及其发展趋势

激光增材制造技术为突破大尺寸、多孔且形状可控的非晶合金的制备提供了新途径,也为非晶合金在工程上的应用开辟了新的发展前景。通过增材制造获得的高性能非晶合金零部件可用于**、航天航空、生物医疗等诸多领域,尤其是非晶合金所具有的高强度、低杨氏模量、高耐磨性和耐蚀性等优异的特性[22-23],赋予了非晶合金良好的生物相容性,使其在医疗领域具有广阔的发展前景。采用增材制造技术制造出的结构复杂的无镍型锆基非晶合金心血管支架,具有比传统不锈钢/钛合金支架更优秀的力学性能,因此不需要厚的支撑结构,而且更薄的设计可能会降低术后血管再狭窄的概率。Deng等[24]采用选区激光熔化技术成功制备了高致密度、纯非晶态钛基块体非晶合金,其抗压强度几乎与铸态试样相等,但其塑性很差,制约了它的应用发展。Zhang等[25]采用选区激光熔化技术制备出了高非晶含量、高致密度的锆基块体非晶合金,该合金具有优异的耐磨性和耐生物腐蚀性,以及良好的生物相容性和细胞增殖支持性,与商业化钛合金具有可比性,如

![Ti6Al4V合金与增材制造锆基块体非晶合金的磨损行为、生物相容性的比较[25]。(a)摩擦因数;(b)磨损率; (c)动电位极化曲线; (d)体外细胞培养情况](/richHtml/zgjg/2021/48/2/0202012/img_3.jpg)

图 3. Ti6Al4V合金与增材制造锆基块体非晶合金的磨损行为、生物相容性的比较[25]。(a)摩擦因数;(b)磨损率; (c)动电位极化曲线; (d)体外细胞培养情况

Fig. 3. Comparison of wear behavior and biocompatibility between Ti6Al4V alloy and 3D printed Zr-based bulk amorphous alloy[25]. (a) Friction coefficient; (b) wear rate; (c) potentiodynamic polarization curves; (d) in vitro cell culture

激光增材制造非晶合金技术是一种新技术,人们对其中的关键的科学问题研究得还比较少,且对热影响区的晶化机理、组织结构演变、缺陷产生的机理、残余应力分布等还不十分清晰。在激光增材制造过程中,热影响区内的非晶结构在热循环的影响下极易产生晶化,制造过程中的残余应力堆积易使非晶合金产生裂纹,工艺参数的不合理设置易导致孔洞等缺陷产生。这些因素都会导致非晶合金的成形质量不佳。虽然在实践探索中发现可以通过调控激光工艺参数以及改变扫描策略等措施来避免这些问题[9,26-27],但事实上,即使是同一体系的非晶合金,其激光参数也没有固定的选择范围,这给快速制造高性能非晶构件带来了极大阻碍。今后,对于各体系非晶合金的增材制造技术,还需要结合有限元模拟与理论分析,在更深层次上挖掘其中的关键机理,制定出合适的工艺参数,以避免晶化和缺陷产生。

此外,增材制造虽然能成形更大尺寸的非晶构件,但尺寸增大的同时会伴随着更多残余应力的堆积,从而导致裂纹增多,目前如何有效避免残余应力问题的发生仍待进一步深入深究。

现阶段,对于一些不能够通过增材制造工艺成形的更大尺寸的非晶构件,可以采用将较小尺寸的非晶构件焊接在一起的方法,或利用激光焊接技术与激光增材制造技术相结合的方法来获得更大尺寸的非晶构件。

3 非晶合金的激光焊接

3.1 技术简介

激光增材制造可成形大尺寸非晶合金,除此之外,激光焊接也是一种获得大尺寸非晶合金的有效方法。激光焊接是一种利用高能量激光束使两块材料表面熔化,待其冷却后呈冶金结合连接在一起的方法,这种方法在金属连接中得到了广泛应用。为了实现大尺寸非晶合金的制备以及复杂几何形状非晶合金的加工,激光焊接技术被引入到块体非晶合金的成形中,与爆炸焊、搅拌摩擦焊相比,激光焊接具有熔深可调、焊接速度快、热影响区小、连接精密等优点[11,28-29]。由于金属熔体在过冷液相区容易形成晶体,即使是一些非晶形成能力强的合金体系,最少的结晶时间也有几十毫秒,因此激光焊接在非晶合金领域的应用仍然面临着巨大的挑战,因为它不仅仅是将非晶部件连接在一起,还需要保证焊接接头焊透、力学性能优异,并要避免焊接过程中结晶的发生,以获得理想质量的焊接接头。影响焊接质量的因素主要有加热速率、冷却速率与晶化温度滞留时间,而这些影响因素又与激光工艺参数息息相关,因此,通过调控激光工艺参数可以获得非晶态、性能优异的焊接接头。

3.2 研究现状

2006年,Li等[30]首次使用激光焊接方法,成功地焊接了两块Zr45Cu48Al7块体非晶合金。他们研究了扫描速度对焊接接头内焊接熔化区(焊缝区)和热影响区结晶行为的影响,XRD测试结果如

![焊接锆基非晶合金在不同扫描速度下的宏观二维图与结构特征[30]。(a)(b) 2m·min-1; (c) 4m·min-1; (d) 8m·min-1; (e) 各数字对应区域的XRD图](/richHtml/zgjg/2021/48/2/0202012/img_4.jpg)

图 4. 焊接锆基非晶合金在不同扫描速度下的宏观二维图与结构特征[30]。(a)(b) 2m·min-1; (c) 4m·min-1; (d) 8m·min-1; (e) 各数字对应区域的XRD图

Fig. 4. Macroscopic planar views and structural characteristics of welded Zr-based amorphous alloy at different scanning speeds[30].(a)(b) 2m·min-1; (c) 4m·min-1; (d) 8m·min-1; (e) XRD patterns of the corresponding regions

与李波等的研究类似,Wang等[31]采用激光焊接工艺成功地将Ti40Zr25Ni3Cu12Be20块体非晶合金板焊接在一起。他们对焊接接头进行研究后发现:在适宜的焊接速度下,焊接过程中无缺陷和结晶出现,接头的抗拉强度与基体差别很小;当冷却速率大于780 K/s时,焊接熔化区的非晶结构可保留下来;此外,焊接速度对接头熔化区和热影响区的微观组织具有显著影响,更快的扫描速度可使接头温度急剧下降至晶化温度以下,能有效抑制结晶,而较慢的扫描速度则导致材料在长时间内受到较大温度梯度的影响,使结晶变得明显。在此研究的基础上,Wang等[32]还发现Ti40Zr25Ni3Cu12Be20块体非晶合金热影响区内的加热速度远大于该材料的临界加热速度,热影响区是否产生晶化与加热过程无关,而是取决于冷却过程(冷却过程包括第一阶段的高温快速冷却与第二阶段的低温缓慢冷却):高温快速冷却阶段的作用时间短,能增大温度梯度,有效抑制结晶;由于非晶合金的热稳定性差,在低温缓慢冷却阶段,非晶合金在晶化温度以上滞留的时间较长,容易产生晶化。然而,上述文献只研究了扫描速度的影响,并未考虑其他参数的影响,如激光功率、脉冲持续时间或能量。马焰议等[33]研究了激光功率和焊接速度对锆基非晶合金接头微观组织和质量的影响,结果发现:由于熔化区(焊缝区)的加热速率和冷却速率最快,熔体在凝固前就已过冷到玻璃转变温度附近,抑制了形核与长大,从而保持着非晶态结构;而热影响区受到热循环的影响,在晶化温度以上滞留的时间长,降低了冷却速率,容易产生晶化现象。在保证激光能量使接头完全焊透的基础上,应适当减小激光功率和提高焊接速度,这样才能有效控制发生在接头热影响区的晶化行为。此外,焊接熔化区基本保持了非晶态结构,但也有少量纳米晶形成,从而提升了熔化区材料的力学性能。Kim等[34]使用Nd∶YAG激光系统焊接了铜基块体非晶合金,进一步研究了焊接过程中激光工艺参数对非晶结构的影响。研究结果表明:脉冲能量越高和脉冲持续时间越长,非晶合金越容易结晶。这是由于铜在高脉冲能量下先发生了气化,导致焊缝的冷却速率降低,化学成分严重偏析。

激光焊接工艺参数对焊接接头的结晶行为及质量具有显著影响,通过在焊接前对非晶合金进行热处理或者在焊接过程中降低焊接初始温度能有效降低甚至避免热影响区的结晶行为。Chen等[35]研究不同的热处理方式和焊接参数对激光焊接Zr55Cu30Ni5Al10非晶合金的影响,结果发现:所选激光功率对焊接质量的影响较小,接头均焊透,但激光扫描速度较高时更容易保持非晶态;在相同的焊接条件下,当退火温度稍高于玻璃转变温度时,可以显著提高焊缝质量和焊缝结合强度(这是由于退火处理会引起原子的结构弛豫和重排,生成了纳米晶,提高了焊接接头的焊接质量和力学性能)。Wang等[36]采用激光焊接技术连接了两块(Zr53Cu30Ni9A8)Si0.5块体非晶合金,研究了不同的初始焊接温度和焊接参数对块体非晶合金结晶行为的影响,结果显示:附加液体冷却装置为焊接提供了合适的温度环境;热影响区的结晶行为似乎可以避免;初始焊接温度大于0 ℃时,热影响区内主要有结晶相Zr2Cu出现;当初始焊接温度小于或等于0 ℃时,热影响区没有发生晶化。此外,较低的焊接能量输入和较低的初始焊接温度导致焊缝中结晶沉淀物的含量较低,从而使得焊缝具有良好的非晶形成能力。

3.3 技术应用及其发展趋势

激光焊接技术已被广泛应用于扩大非晶合金的尺寸方面,且要保证焊接处组织的非晶特性不受损害。王刚[37]成功焊接了尺寸为50mm×30mm×3mm的钛基块体非晶合金板,焊接接头中无缺陷和结晶,完好接头的抗拉强度为1650MPa(为母材的93%),且熔化区和热影响区的硬度普遍高于母材的硬度。Terajima等[38]成功焊接了两块直径为3mm、高为75mm的圆柱构件,焊接接头无晶化,压缩强度可达690MPa,几乎与母材的一致。然而,目前有关激光焊接非晶合金技术的实际应用还鲜有报道,但其优异的特性在焊接电子设备、航空航天等领域将会起到重要作用。如:锆基非晶合金对电子辐射具有良好的屏蔽作用,通过焊接制造锆基非晶机壳既能提升电子设备的力学性能,还能增强其接收信号的能力;将具有优异力学性能的非晶合金用于航天器,通过焊接手段实现各种框架结构的拼接,在强化其力学性能的同时可以降低自重,减少航天燃料的消耗。

激光焊接非晶合金的不足之处主要是焊接接头热影响区在第二冷却阶段的冷却速率慢,在晶化温度以上滞留的时间长,从而产生晶化,影响接头的性能。因此,需要通过调控激光工艺参数以及附加其他工艺优化措施来避免热影响区晶化,提高接头的性能。然而,利用试验测试来调控激光工艺参数在工程应用中会导致成本高昂,可结合焊接过程中的温度场仿真,通过温度场分布、热循环曲线、非晶合金的TTT曲线(温度随时间转变曲线)进行工艺参数的优选:若加热与冷却过程的热循环曲线均不与TTT曲线相交(即在晶化温度以上停留的时间足够短),便能预测激光焊接过程不会发生结晶,以此可推断出合适的加工参数。但是考虑到气化、等离子效应以及材料化学成分的变化,精确地模拟温度场还是一个巨大的挑战,如何开发出一个完整的激光焊接温度场模型在今后的研究中尤为重要。此外,脉冲激光可在高温下缩短相互作用的时间,降低了结晶风险,在激光焊接非晶合金领域具有更好的发展前景。

4 激光表面非晶化

4.1 技术简介

目前,工业上普遍应用金属材料进行生产。在金属材料表面成形一层非晶层,使金属表层具备非晶合金的优异性能,该种方法即为激光表面非晶化。这种方法更具有实用价值,与激光增材制造、激光焊接非晶合金相比,该工艺更为简单,制造周期更短。激光表面非晶化技术(也称激光上釉处理)是将高能量激光在材料表面停留极短的时间,使材料表层发生超高速加热、熔化和蒸发,随后迅速凝固,当冷却速率达到106K/s时,材料表面从晶态转换成非晶态的技术。激光表面非晶化技术具有操作简单、制造成本低、生产周期短等特点。非晶层形成的关键在于合金体系的非晶形成能力和外界的冷却速率;此外,还需要考虑激光工艺参数以及加工环境的影响。

4.2 研究现状

1969年,Jones[39]最先使用脉冲激光在Al-Fe合金表面进行非晶化,结果发现合金表层有非晶相出现,随即引起了国内外学者对激光非晶化的广泛关注。Cui等[40]采用不同激光功率密度的Nd∶YAG脉冲激光对奥氏体不锈钢进行了处理,结果发现:保持激光扫描速度2mm/s不变,当激光功率密度为1.02×109W/m2时,形成了晶粒尺寸为4~10nm的纳米晶薄膜,并在局部区域发现了非晶结构,表面非晶相的形成源于较高的冷却速率;当激光功率密度增加到1.45×109W/m2时,形成了尺寸为50~100nm的纳米晶,纳米晶的形成是由于非晶相的再结晶以及较高的冷却速率。Mojaver等[41]研究了脉冲Nd∶YAG激光以不同的扫描速度对铸态Fe49Cr18Mo7B16C4Nb3合金表面进行非晶化的可能性,结果发现:提高激光扫描速度可以提高熔体的冷却速度和成分均匀性,获得非晶结构,但获得的非晶含量很低;适当增加激光功率以提供足够的热输入和熔化比是必要的,但激光扫描速度和功率的增加会使激光处理区域产生裂纹,因此必须严格控制激光参数,这有助于铸态合金表面形成良好的非晶相。

葛亚琼[42]采用CO2激光器对AZ31B镁合金进行了表层多通道非晶化,冷却介质分别为氩气和液氮。结果表明:两种冷却环境均能显著提高表层的性能,特别是以液氮作为冷却介质时,表层成形较好,且没有明显的热影响区;表层由纳米晶和非晶结构组成,与原始镁合金相比,其显微硬度与耐腐蚀性能显著上升。Yang等[43]发现:在激光表面非晶化过程中,当第二束激光与第一束激光的非晶化层部分重叠时,由于热量的影响,重叠区会发生再结晶;然而,当加热速率和冷却速率足够大时,重叠区域可以在不发生再结晶的情况下承受热量的影响。他们计算了FeCrPC和CoNiSiB合金的临界激光非晶化扫描速度,并进行了多道叠加试验,获得表面尺寸约为20mm×20mm的多通道非晶层(XRD结果证实激光非晶化的整个区域是非晶的)。

4.3 技术应用及其发展趋势

利用激光在试样表面产生非晶态是非晶合金器件制造方法的一大进步,通过这种方法可以使廉价、性能差的金属获得良好的表面性能,该技术主要应用于材料表面防护领域,可以提高材料的耐磨、耐腐蚀性,延长金属材料的使用寿命。例如:在发动机涡轮盘表面进行激光非晶化处理,不仅相对减轻了涡轮盘的质量,还在节省制造成本的同时提升了涡轮盘本身的使用性能;在纺纱机钢令跑道表面进行激光非晶化处理,可以显著提高钢令跑道表面的硬度和耐磨性,延长钢令的使用寿命,降低纺纱断头率,经济效益显著;在汽车凸轮轴表面进行激光非晶化处理,可使其表面的强度以及耐磨损、耐蚀性明显提高[44];表面进行激光非晶化处理后的电子、电磁材料可用来制造仪表元器件的核心部件。

由于激光非晶化技术的本质是利用激光快速扫描基底,故获得的非晶层厚度一般只有几十微米,且非晶层性能对基底材料成分和性能的依赖性很大。由于熔体易非均匀形核,因此激光表面非晶层中的非晶含量比较低,虽然通过调控工艺参数和多通道搭接可以获得大面积质量较好的非晶层,但表面非晶化技术固有的缺陷阻碍了它的进一步应用,而激光熔覆非晶涂层技术正好可以弥补激光表面非晶化技术所不具备的厚度可调、非晶层材料多选择的缺陷,正逐渐成为重点研究方向。

5 非晶涂层的激光熔覆

5.1 技术简介

激光熔覆就是利用高能量激光作为热源使堆积在金属基体表面的粉末熔化形成熔池,熔池快速凝固后便可成形出与基体呈良好冶金结合的涂层,从而使表层的组织和性能发生变化。使用激光熔覆非晶涂层,利用非晶合金的优异性能来改善金属构件的表面耐磨、耐腐蚀等性能,已成为一种新的制造方法。根据送粉方式的不同,可将激光熔覆分为预置粉末(最为常用)和同步送粉(较少使用,产生的退火效应易使非晶层晶化)两种方式,熔覆粉末可选择高非晶形成能力的合金体系粉末,也可选择非晶合金粉末。虽然使用传统的热喷涂技术可以获得非晶含量较高以及耐腐蚀性能优异的涂层,但涂层内部会有孔隙和氧化物存在[45]。与之相比,激光熔覆非晶涂层工艺具有冷却速率快(105~106K/s),易形成非晶结构、涂层易与基体结合、加工时间短、操作灵活、裂纹孔洞少、热影响区小、精度高等优点[10]。要用激光熔覆技术制备出性能优异的非晶涂层,需要考虑多种因素,如熔覆粉末的非晶形成能力、合金化元素的调整、激光工艺参数的调控,以及涂层的非晶结构在整个厚度范围内是否都能够保留。

5.2 研究现状

1987年,Yoshioka等[46]首次利用激光熔覆技术在低碳钢表面制备出了耐腐蚀性极强的镍基非晶合金,他们通过调控待熔覆层合金粉末的元素成分,测试了其非晶形成能力,结果发现:当合金粉末中铬元素的质量分数为14%~17%,磷元素的质量分数为19%~20%,硼元素的质量分数为2%~5%(其余为镍)时,非晶形成能力最佳。Zhang等[47]通过添加不同含量的硅,采用激光熔覆技术制备了3种Fe-Ni-Si-B-Nb非晶涂层,结果发现:硅含量会影响非晶相的含量,硅含量过高或过低都会导致涂层表面出现额外的相:当硅的原子数分数为18%时,获得的非晶涂层中非晶含量最大(其体积分数为51%)。黄开金等[48]在待熔覆Zr65Al7.5Ni10Cu17.5合金粉末中添加了TiC粉末,结果发现,TiC粉末熔化时吸收了部分熔池中用于熔化基体的热量,降低了基体对涂层的稀释作用,增强了非晶形成能力。

由于熔池流动及基体稀释作用的影响,非晶涂层成分与原始设计成分会发生偏离,故块体非晶合金的成分设计理论并不完全适合于非晶涂层,通过合金元素成分设计和添加增强相等措施可以提高熔覆层的非晶形成能力。此外,激光参数对非晶涂层的制备和性能的影响甚大,李刚等[49]采用不同的激光功率对45钢基体表面预置的Ni42Zr30Ta28合金粉末进行了熔覆试验,制备得到了镍基非晶涂层,并研究了熔覆工艺对非晶涂层微观组织及性能的影响。研究结果表明:涂层组织主要受基体晶粒外延生长的影响,涂层组织呈现为非晶相和金属化合物相共存的状态;当激光功率较小时,待熔覆粉末未能全部熔化,熔池内的合金成分不能及时地均匀化,涂层中的非晶含量较少;当激光功率过大时,高的激光能量使熔池过热,导致基体过多溶解,基体对涂层的稀释率增大,涂层成分与原始设计成分发生偏离,降低了非晶形成能力;随着激光功率增大,涂层的硬度与相对耐磨性均表现出先增大后减小的现象。鲁青龙等[50]分析了扫描速度对304不锈钢表面熔覆Fe-Cr-Si-P非晶涂层中非晶含量的影响,结果发现:扫描速度较小时,冷却速率也比较小,非晶形成能力较弱;随着扫描速度增大,外延生长层的厚度减小,有利于非晶相的形成;但当扫描速度过大时,熔池冷却速度过大,且熔池的存在时间减少,不利于合金成分均匀化,促进了不均匀形核,非晶含量下降。熔体与晶体之间的自由能差为晶体成核提供了驱动力,当熔点到玻璃转变温度之间的冷却速率很高时,熔体会迅速过冷到非晶态。可见,不同热输入下的冷却速率是影响涂层中非晶相含量的一个重要因素。Li等[51]采用有限元方法模拟了温度场分布和热循环曲线,以了解镍基非晶涂层中非晶相的形成机理。结果表明:热输入的减少会导致较少的高温停留时间和较高的熔池冷却速率。因此,在激光熔覆过程中,低热输入和高冷却速率被认为是形成非晶相的必要条件。除此之外,光斑直径也是影响非晶涂层质量与性能的又一因素,但目前该方面的研究甚少。Gao等[52]研究了不同光斑形状对镁合金表面激光熔覆铜基非晶复合涂层的影响,结果表明:矩形光斑内的能量密度分布得比较均匀,激光功率密度较低,不利于形成非晶相;圆形光斑内的能量密度集中分布,激光功率密度较高,有利于非晶相的形成。

Ghang等[53]利用激光熔覆技术成功地在304不锈钢表面制备出1.6 mm厚的Zr65Al7.5Ni10Cu17.5多层非晶合金涂层,对该涂层进行研究后发现:随着非晶合金涂层厚度增加,合金的非晶化率增大;在底层,较大的温度梯度是形成非晶相的一个不利条件,这主要是由于基体的稀释引入了一些金属元素,导致了较低的非晶化率;随着层数增加,温度梯度和稀释效应减小,非晶化率增大,这是由于激光熔覆过程中的热循环不同,沉积层中存在非晶相和晶相共存的现象;第7层的非晶化率较高,具有更好的耐腐蚀性能,如

![Zr65Al7.5Ni10Cu17.5多层非晶合金涂层第7层、第4层和第1层的结构特征与耐腐蚀性能测试结果[53]。(a) XRD图;(b)动电位极化曲线](/richHtml/zgjg/2021/48/2/0202012/img_5.jpg)

图 5. Zr65Al7.5Ni10Cu17.5多层非晶合金涂层第7层、第4层和第1层的结构特征与耐腐蚀性能测试结果[53]。(a) XRD图;(b)动电位极化曲线

Fig. 5. Structural characteristics and corrosion resistance test results of the seventh layer, fourth layer, and first layer of multi-layer amorphoous alloy coating Zr65Al7.5Ni10C

5.3 技术应用及其发展趋势

采用激光熔覆技术在普通金属材料上熔覆非晶涂层,能够显著提高普通材料的表面硬度以及耐磨、耐腐蚀性能。目前,该技术已被广泛应用于石油钻采工具(如耐磨带、扶正器等)表面防护、船舶防腐、高压球阀修复,以及电力行业中循环流化床水冷壁管的防护等。高亚丽等[54]在镁合金表面熔覆了Cu58.1Zr35.9Al6非晶涂层,该涂层的腐蚀速率为原镁合金基底的1/26。Wang等[55]在304不锈钢基体上熔覆了铁基非晶合金涂层,该涂层的显微硬度是基体的4倍,且具有更低的摩擦因数和更好的耐腐蚀性能。Hou等[56]在3Cr13不锈钢表面熔覆了一层铁基非晶复合涂层,该涂层中非晶相的体积分数为52.8%,涂层的最高硬度为基体硬度的6倍,且其磨损体积仅约为基体1/4。

近30年来,激光熔覆非晶涂层技术经过不断的研究与探索,取得了一定进展,并在一些工业领域被小规模应用。但是该技术在理论方面还是相当薄弱的。受熔体流动和外延生长层的影响,激光熔覆技术并不能获得纯非晶涂层,组织呈现为非晶相与晶体相共存的形式,且非晶相与晶体相的共存形式以及形成机理依然不清晰。今后,还需要在以下方面进行探索:1) 在合理设计合金成分的基础上,建立健全合金成分设计理论,多元体系的非晶合金涂层是促进激光熔覆非晶涂层在工业上快速发展的重中之重;2) 合理控制激光工艺参数,以及对涂层表面进行重熔处理;3) 结合仿真模拟,继续深入研究发生在激光熔覆非晶涂层中的快速凝固过程,如非晶相和亚稳相的形成规律以及相变和界面的行为[57];4) 促进非晶涂层性能的多样化,将激光熔覆技术与激光烧蚀加工技术相结合,在非晶涂层表面进行微纳结构的制造,增强表面的疏水、防结冰等性能。

6 非晶合金的激光烧蚀加工

6.1 技术简介

激光烧蚀加工是将高能量激光聚焦到材料上,通过加热、熔化、气化等作用,以切割、打孔、刻槽等方式获得理想结构形状的加工工艺。该工艺可以在材料表面诱导出所需的纹理或图案,使块体非晶合金可以满足各种工作场合,实现更广泛的应用。通过有效的烧蚀加工非晶合金,可以达到不损伤其微观组织、不改变其固有性能的目的,在微机电系统、生物医学设备等应用领域具有十分重要的意义。传统的金刚石切割加工被广泛用于软质金属表面微/纳米结构的加工,但它不适合加工非晶合金,因为非晶合金的高硬度特性会加快刀具的磨损,加工表面也会产生氧化和结晶,从而对非晶结构造成破坏[58]。利用过冷温度区(介于玻璃转变温度和结晶温度之间)黏滞状态的特点,热塑性成形可在非晶合金表面形成微/纳米结构,亦可被用于微/纳米结构模具的制造;但这之后可能还需要后处理来诱导表面纹理或图案,增加了生产成本,而且模具寿命有限,阻碍了它的应用。此外,在热塑性成形过程中,结晶也可能发生,因为很难控制均匀的成形温度,特别是对于具有狭窄过冷温度区域的非晶合金[59-60],即使是微电火花加工也会有结晶发生。虽然增材制造技术可以成形形状复杂的三维零件,但在制造带有表面微结构的块体非晶合金时会增加成本。用高能激光在非晶合金表面进行切割、打孔加工,或在微米、纳米尺度上进行烧蚀加工相对更为简单、精密、快速,在保留非晶合金非晶结构的同时,还可以成形干净的图形,这与激光器类型、激光工艺参数设置息息相关。

6.2 研究现状

2006年,Jia等[61]使用飞秒激光对FeCuNbSiB非晶合金的表面进行了烧蚀加工,结果发现,在弱烧蚀区和强烧蚀区周围,材料表面均有波纹产生,损伤区域的非晶特性未发生改变,但烧蚀区有少量结晶形态出现。这说明飞秒激光烧蚀非晶合金过程中除了涉及到固体与蒸气之间的转变,还有材料的结构转换。随后,Sano等[62]首次研究了飞秒激光在Zr55Al10Ni5Cu30块体非晶合金表面的烧蚀深度与激光脉冲能量之间的关系。他们使用飞秒激光(波长为800nm,脉宽为100fs,脉冲能量为2~900μJ)在空气环境中对金属抛光表面进行了聚焦和辐照,结果发现:当脉冲能量高于10μJ时,结晶样品的材料去除率比原块体非晶合金的材料去除率低。这是因为结晶样品中存在晶界,导致热电子能量损失,故非晶合金的烧蚀深度更大。2012年,Lin等[63]采用不同波长的两种脉冲纳秒激光对镁基块体非晶合金Mg65Cu25Gd10表面进行了刻槽,并研究了激光波长和工艺参数对微加工表面形貌与组织的影响,结果发现:与1064 nm红外激光相比,使用355nm紫外激光可以获得更高的微加工速率,这是由于镁基非晶合金对355nm紫外激光具有更高的吸收率;当使用低功率和高扫描速度进行加工时,可以实现镁基非晶合金的有效微加工。Williams等[64]在15~140 ns脉冲宽度以及不同的激光脉冲能量下,研究了纳秒激光与锆基块体非晶合金(Zr41.2Ti13.8Cu12.5Ni10Be22.5)的相互作用,结果发现:在较长的脉冲宽度下,材料的低热导率和低熔化温度的结合会导致更多的熔体喷射到烧蚀坑周围,烧蚀坑的深度随着脉冲持续时间的延长而增大;在一定的脉冲能量下,随着脉冲宽度的缩短,烧蚀坑周围环形山的直径逐渐增大;当脉冲宽度为25ns或更短,且峰值功率达到4000W左右时,可以形成相对干净且较浅的烧蚀坑,如

![锆基块体非晶合金基于不同脉冲宽度的理论温度演化以及烧蚀坑的SEM图像[64]](/richHtml/zgjg/2021/48/2/0202012/img_6.jpg)

图 6. 锆基块体非晶合金基于不同脉冲宽度的理论温度演化以及烧蚀坑的SEM图像[64]

Fig. 6. Theoretical temperature evolution in a Zr-based bulk amorphous alloys at different pulse durations and SEM images of ablation pits[64]

曹友朋[65]采用理论与模型相结合的方法模拟了不同飞秒脉冲激光能量密度下CuZr非晶合金的烧蚀过程,结果发现:飞秒脉冲激光烧蚀加工非晶合金是通过机械破碎式蚀除、热机械蚀除、相爆炸这三种机制去除材料的;通过选取合适的激光能量密度,可以不改变非晶材料的非晶特性,从而实现飞秒激光无晶化加工非晶合金。Wang等[66]采用飞秒激光在空气环境下对锆基非晶合金(Zr65Cu17.5Ni10Al7.5)表面进行了钻孔和刻槽等微加工操作,研究了激光烧蚀非晶合金表面的损伤。结果发现:在该试验中,单脉冲下材料的烧蚀阈值为210mJ/cm2;选择合适的工艺参数,能够在烧蚀区周围加工出无结晶的微尺度孔道和沟槽;对于具有高加工表面质量和高加工精度的非晶合金的微加工来说,可能存在的氧化的影响是不可忽视的。他们认为,为了避免氧化,飞秒激光微加工可以在脉冲能量较低的情况下进行,但这会大大降低烧蚀效率,另一种避免氧化的方法是在稀有气体环境保护下或直接在真空条件下进行飞秒激光烧蚀。

Huang等[67]利用纳秒激光在镁基非晶合金表面制造了多级微/纳米结构,该结构由两层组成,底层是微米级的激光脉冲轨迹,覆盖层是具有纳米级微结构的类棉花状薄膜。该结构的表面微观结构显著增加了有效表面积,增加了非晶合金在生物医学工程中的应用潜力。此外,Huang等[67]还探讨了激光功率、扫描速度等激光辐照参数对表面微结构的影响,结果表明:当激光功率增大或扫描速度降低时,薄膜会由棉花状纳米结构转变为颗粒状纳米结构,但通过XRD分析可知,激光辐照后的表面非晶态特征并未改变。

Fornell等[68]采用YAG激光在Cu47.5Zr47.5Al5非晶合金表面以三种不同的激光器电流刻蚀出了纹理状结构,并研究了该结构的组织、力学性能和表面润湿性。他们将NaCl液滴滴在经不同激光器电流处理过的非晶合金表面,对接触角进行了测量,测量结果如

![经不同激光器电流加工的表面的润湿性比较[68]。(a) 未加工;(b) 28.5 A;(c) 29 A;(d) 30 A](/richHtml/zgjg/2021/48/2/0202012/img_7.jpg)

图 7. 经不同激光器电流加工的表面的润湿性比较[68]。(a) 未加工;(b) 28.5 A;(c) 29 A;(d) 30 A

Fig. 7. Comparison of wettability of surface processed by different laser currents[68].(a) Unprocessed; (b) 28.5 A; (c) 29 A; (d) 30 A

姚燕生等[69]研究了飞秒激光加工锆基非晶合金表面润湿性变化的原因,他们认为:经飞秒激光表面烧蚀加工后,非晶表面的ZrO2钝化膜因吸收了激光能量,价带电子被激发,电子和空穴转移至ZrO2表面形成氧空位,从而吸附空气中的水,水随后被表面极性分子解离生成羟基。钛与羟基之间生成的化学键具有稳定的亲水性,受表面化学成分改变与表面形貌的综合影响,加工后的锆基块体非晶合金表面的亲水性较未加工之前有了明显提高。但在密封一段时间后,样品表面的微观结构及氧化物吸附了空气中的疏水污染物,非极性基团不断积累,使得接触角逐渐增大。

6.3 技术应用及其发展趋势

非晶合金激光烧蚀加工在光学、精密仪器、仿生技术、医学等领域具有很大的发展潜力。例如:通过飞秒激光在非晶合金表面加工光栅结构,可以使表面展现出多方位绚丽多彩的颜色变化,作为非晶合金防伪标签;通过激光加工非晶合金可以实现精密加工,同时能够避免普通切割设备的损坏,降低了成本;通过激光在非晶合金表面烧蚀加工一些周期性微纳米结构或图案,可以达到增强非晶合金疏水性能的效果,并可提高医疗植入物的表面抗菌性与生物相容性[70-71]。

连续脉冲以及长脉冲(10ps以上)激光加工过程中出现的热效应与热应力会使块体非晶合金结晶,因此可以使用超短脉冲激光加工非晶合金,其热效应几乎可以忽略。通过分析非晶材料的烧蚀阈值以及改变激光能量密度来研究材料的温度演化图,保证冷却速率高于使材料非晶原子结构维持无序化状态所需的冷却速率,可以实现非晶材料的无晶化加工。各体系非晶合金的性能各不相同,随着块体非晶合金体系的进一步扩大,有必要在计算机仿真的基础上,大力推进高能激光对各种块体非晶合金烧蚀机制的研究,完善相关理论,从而实现高效无晶化加工以及微纳结构制造,并使它们服役于更多的领域中。

7 结束语

本文主要介绍了5种非晶合金激光制造技术,综述了其国内外研究现状,并分析了其在有关领域的应用情况与发展潜力。

在激光成形大尺寸非晶合金方面,激光增材制造和激光焊接技术展现出了良好的发展前景。采用选区激光熔化技术可以制备无尺寸限制的块体非晶合金,成形复杂、精密的纯非晶器件结构;通过改变工艺参数可以提高熔池内的加热速率与冷却速率,但参数选择没有普遍规律,且更深层次的晶化等机理性研究较少,有待进一步深入研究。激光焊接技术在不改变非晶特性的前提下将小尺寸的非晶合金拼接到一起,形成了大尺寸非晶合金,具有工艺简单、生产效率高的特点,具有很高的应用价值;但热影响区在低温缓慢冷阶段容易结晶,还需要结合仿真与理论分析,通过预测是否结晶来获得无晶化焊接的工艺参数。激光非晶化、激光熔覆非晶涂层技术是针对不同程度耐腐蚀、耐磨损等极端条件要求的表面强化方法,操作简单,应用场合非常广泛。通过激光表面非晶化技术获得的非晶层很薄,且非晶层性能对基底成分和性能的依赖性很大;而激光熔覆非晶涂层正好可以弥补激光表面非晶化的固有缺陷,但受基体外延层生长和熔体不均匀流动的影响,很难获得纯非晶涂层,而且涂层中非晶相与晶体相的共存形式和形成机理还很不清晰,晶体相与非晶相对涂层性能的协同作用仍然需要去深究。通过激光烧蚀加工非晶合金,尤其是采用飞秒激光进行烧蚀加工,具有热影响区极小、烧蚀阈值精确等优势,可以实现非晶合金的高精密、无晶化加工,但激光工艺参数对不同体系块体非晶合金高效加工和表面微纳结构制造的影响还有待深入研究。

总而言之,目前对于非晶合金激光制造技术的重要科学理论问题大多数还不清晰,众多学者主要从工艺探索方面来改善非晶合金的成形与加工质量,从而将非晶合金的优异性能应用在相关技术领域。

随着高端装备制造和精密器件的发展,以及具有特殊性能的非晶态合金体系的发展,各体系非晶合金材料激光制造技术的研究与应用将被推向新的高度,所以针对各体系非晶合金的成形与加工,不仅仅需要通过不断的工艺测试获得最优构件,更需要深入到各体系非晶合金制造过程的关键性机理研究中,结合仿真与理论分析,获得最优的加工参数。采用激光增材制造与激光焊接可以实现大尺寸非晶合金的成形,满足高性能、大尺寸非晶器件的应用需求。但在目前的大多数工业应用中,使用整块大尺寸非晶合金将导致制造成本增加,通过激光表面非晶化和激光熔覆技术在普通金属材料表面获得非晶层,将非晶合金的优异性能嫁接到普通金属材料表面,不仅能够降低制造成本,还能提高金属材料的表面性能。激光烧蚀加工技术可以改变块体非晶合金的形状,使非晶合金以多种器件形式应用于各领域与场合,在精密仪器与机械制造方面具有广阔的应用前景。此外,非晶合金材料激光制造技术在航空航天、精密仪器生产、生物医学等领域具有巨大的发展潜力,但目前涉及这些领域的技术应用仍处于起步阶段,急待进行进一步深入研究。

[1] 汪卫华. 非晶态物质的本质和特性[J]. 物理学进展, 2013, 33(5): 177-351.

Wang W H. The nature and properties of amorphous matter[J]. Progress in Physics, 2013, 33(5): 177-351.

[2] Klement W, Willens R H, Duwez P. Non-crystalline structure in solidified gold-silicon alloys[J]. Nature, 1960, 187(4740): 869-870.

[3] Chen H S. The glass transition temperature in glassy alloys: effects of atomic sizes and the heats of mixing[J]. Acta Metallurgica, 1974, 22(7): 897-900.

[4] TakeuchiA, Inoue A. Quantitative evaluation of critical cooling rate for metallic glasses[J]. Materials Science and EngineeringA, 2001, 304/305/306: 446- 451.

[5] Inoue A. Stabilization of metallic supercooled liquid and bulk amorphous alloys[J]. Acta Materialia, 2000, 48(1): 279-306.

[6] Inoue A, Takeuchi A. Recent development and application products of bulk glassy alloys[J]. Acta Materialia, 2011, 59(6): 2243-2267.

[7] 丁华平, 龚攀, 姚可夫, 等. 非晶合金零件成形技术研究进展[J]. 材料导报, 2020, 34(3): 139-147.

Ding H P, Gong P, Yao K F, et al. The forming of amorphous alloy parts: a technological review[J]. Materials Reports, 2020, 34(3): 139-147.

[8] Zhang L, Huang H. Micro machining of bulk metallic glasses: a review[J]. The International Journal of Advanced Manufacturing Technology, 2019, 100(1/2/3/4): 637-661.

[9] 卢晓阳, 杜宇雷, 廖文和. 3D打印块体非晶合金研究进展[J]. 热加工工艺, 2018, 47(4): 26-29.

Lu X Y, Du Y L, Liao W H. Research progress of 3D printed bulk metallic glasses[J]. Hot Working Technology, 2018, 47(4): 26-29.

[10] 姜志鹏, 陈小明, 赵坚, 等. 激光熔覆技术制备非晶涂层的研究进展与展望[J]. 材料导报, 2019, 33(S1): 191-194.

Jiang Z P, Chen X M, Zhao J, et al. Research progress and prospect of laser cladding technology for preparation of amorphous coatings[J]. Materials Reports, 2019, 33(S1): 191-194.

[11] 陈会子, 邓杨波, 黄健康, 等. 非晶合金焊接技术研究现状[J]. 热加工工艺, 2019, 48(21): 5-9.

Chen H Z, Deng Y B, Huang J K, et al. Research status of amorphous alloy welding technology[J]. Hot Working Technology, 2019, 48(21): 5-9.

[12] Lu Y Z, Huang Y J, Wu J, et al. Graded structure of laser direct manufacturing bulk metallic glass[J]. Intermetallics, 2018, 103: 67-71.

[13] Lu Y Z, Huang Y J, Wu J. Laser additive manufacturing of structural-graded bulk metallic glass[J]. Journal of Alloys and Compounds, 2018, 766: 506-510.

[14] Pauly S, Löber L, Petters R, et al. Processing metallic glasses by selective laser melting[J]. Materials Today, 2013, 16(1/2): 37-41.

[15] Jung H Y, Choi S J, Prashanth K G, et al. Fabrication of Fe-based bulk metallic glass by selective laser melting: a parameter study[J]. Materials & Design, 2015, 86: 703-708.

[16] Li X P, Kang C W, Huang H, et al. Selective laser melting of an Al86Ni6Y4.5Co2La1.5 metallic glass: processing, microstructure evolution and mechanical properties[J]. Materials Science and Engineering A, 2014, 606: 370-379.

[17] Li X P, Roberts M P. O'Keeffe S, et al. Selective laser melting of Zr-based bulk metallic glasses: processing, microstructure and mechanical properties[J]. Materials & Design, 2016, 112: 217-226.

[18] Pauly S, Schricker C, Scudino S, et al. Processing a glass-forming Zr-based alloy by selective laser melting[J]. Materials & Design, 2017, 135: 133-141.

[19] Ouyang D, Li N, Xing W, et al. 3D printing of crack-free high strength Zr-based bulk metallic glass composite by selective laser melting[J]. Intermetallics, 2017, 90: 128-134.

[20] Guo S, Wang M, Zhao Z, et al. Molecular dynamics simulation on the micro-structural evolution in heat-affected zone during the preparation of bulk metallic glasses with selective laser melting[J]. Journal of Alloys and Compounds, 2017, 697: 443-449.

[21] Guo S, Wang M, Lin X, et al. Research on the crystallization behavior occurred in the process of preparing bulk metallic glass with selective laser melting[J]. Materials Research Express, 2019, 6(6): 066582.

[22] 姚建华, 刘克元, 叶正挺, 等. Ti47Cu38Zr7.5Fe2.5Sn2Si1Ag2合金激光重熔非晶化行为[J]. 中国激光, 2018, 45(8): 0802006.

[23] Li Y C, Zhang C, Xing W, et al. Design of Fe-based bulk metallic glasses with improved wear resistance[J]. ACS Applied Materials & Interfaces, 2018, 10(49): 43144-43155.

[24] Deng L, Wang S H, Wang P, et al. Selective laser melting of a Ti-based bulk metallic glass[J]. Materials Letters, 2018, 212: 346-349.

[25] Zhang C, Li X M, Liu S Q, et al. 3D printing of Zr-based bulk metallic glasses and components for potential biomedical applications[J]. Journal of Alloys and Compounds, 2019, 790: 963-973.

[26] Sun H, Flores K M. Microstructural analysis of a laser-processed Zr-based bulk metallic glass[J]. Metallurgical and Materials Transactions A, 2010, 41(7): 1752-1757.

[27] Jung H Y, Choi S J, Prashanth K G, et al. Fabrication of Fe-based bulk metallic glass by selective laser melting: a parameter study[J]. Materials & Design, 2015, 86: 703-708.

[28] Liu K X, Liu W D, Wang J T, et al. Atomic-scale bonding of bulk metallic glass to crystalline aluminum[J]. Applied Physics Letters, 2008, 93(8): 081918.

[29] ShojiT, KawamuraY, de Ohno Y. Friction welding of bulk metallic glasses to different ones[J]. Materials Science and EngineeringA, 2004, 375/376/377: 394- 398.

[30] Li B, Li Z Y, Xiong J G, et al. Laser welding of Zr45Cu48Al7 bulk glassy alloy[J]. Journal of Alloys and Compounds, 2006, 413(1/2): 118-121.

[31] Wang G, Huang Y J, Shagiev M, et al. Laser welding of Ti40Zr25Ni3Cu12Be20 bulk metallic glass[J]. Materials Science and Engineering A, 2012, 541: 33-37.

[32] 王刚, 黄永江, 沈军, 等. TiZrNiCuBe块体非晶合金激光焊接行为及温度场数值模拟研究[J]. 稀有金属材料与工程, 2014, 43(11): 2713-2718.

Wang G, Huang Y J, Shen J, et al. Laser welding behavior of TiZrNiCuBe bulk metallic glass and numerical simulation of temperature fields[J]. Rare Metal Materials and Engineering, 2014, 43(11): 2713-2718.

[33] 马焰议, 王海燕, 张宇鹏, 等. Zr67.8Cu24.7Al3.43Ni4.07非晶合金激光焊接晶化控制及组织性能分析[J]. 焊接学报, 2019, 40(12): 138-142, 167.

Ma Y Y, Wang H Y, Zhang Y P, et al. Crystallization control and microstructural properties of laser welded Zr67.8Cu24.7Al3.43Ni4.07 bulk metallic glasses[J]. Transactions of the China Welding Institution, 2019, 40(12): 138-142, 167.

[34] Kim J, Lee D, Shin S, et al. Phase evolution in Cu54Ni6Zr22Ti18 bulk metallic glass Nd∶YAG laser weld[J]. Materials Science and Engineering A, 2006, 434(1/2): 194-201.

[35] Chen B, Shi T L, Li M, et al. Laser welding of annealed Zr55Cu30Ni5Al10 bulk metallic glass[J]. Intermetallics, 2014, 46: 111-117.

[36] Wang H S, Chiou M S, Chen H G, et al. The effects of initial welding temperature and welding parameters on the crystallization behaviors of laser spot welded Zr-based bulk metallic glass[J]. Materials Chemistry and Physics, 2011, 129(1/2): 547-552.

[37] 王刚. Ti40Zr25Ni3Cu12Be20块体非晶合金的特种焊接行为[D]. 哈尔滨: 哈尔滨工业大学, 2012.

WangG. Special welding behaviors of a Ti40Zr25Ni3Cu12Be20 bulk metallic glass[D]. Harbin: Harbin Institute of Technology, 2012.

[38] Terajima T, Kimura H, Inoue A. Butt welding of Mg-Cu-Gd bulk metallic glass using a high-brightness fiber laser[J]. Transaction of JWRI, 2010, 39(1): 61-64.

[39] Jones H. Observations on a structural transition in aluminium alloys hardened by rapid solidification[J]. Materials Science and Engineering, 1969, 5(1): 1-18.

[40] Cui C Y, Hu J D, Liu Y H, et al. Formation of nano-crystalline and amorphous phases on the surface of stainless steel by Nd∶YAG pulsed laser irradiation[J]. Applied Surface Science, 2008, 254(21): 6779-6782.

[41] Mojaver R, Mojtahedi F, Shahverdi H R, et al. Study on feasibility of producing an amorphous surface layer of Fe49Cr18Mo7B16C4Nb3 by pulsed Nd∶YAG laser surface melting[J]. Applied Surface Science, 2013, 264: 176-183.

[42] 葛亚琼. 快速冷却下镁合金激光表面改性行为研究[D]. 太原: 太原理工大学, 2014.

Ge YQ. Research on laser surface modifying behavior of magnesium alloy with rapid cooling[D]. Taiyuan: Taiyuan University of Technology, 2014.

[43] Yang Y Q, Song Y L, Wu W T, et al. Multi-pass overlapping laser glazing of FeCrPC and CoNiSiB alloys[J]. Thin Solid Films, 1998, 323(1/2): 199-202.

[44] 姚寿山, 李戈扬, 胡文彬. 表面科学与技术[M]. 北京: 机械工业出版社, 2005.

Yao SS, Li GY, Hu WB. Surface science and technology[M]. Beijing: China Machine Press, 2005.

[45] 王建强. 热喷涂非晶金属涂层: 腐蚀与力学性能研究[C]∥中国表面工程协会热喷涂专业委员会. 第二十届国际热喷涂研讨会暨第二十一届全国热喷涂年会论文集.[出版地不详: 出版者不详], 2017: 16- 28.

Wang JQ. Thermal spraying amorphous metallic coatings: corrosion and mechanical properties study[ C]∥Thermal Spraying Professional Committee of China Surface Engineering Association. Proceedings of the 20th International Thermal Spraying Seminar and the 21st National Thermal Spraying Annual Conference. [S.l.: s.n.], 2017: 16- 28.

[46] Yoshioka H, Asami K, Kawashima A, et al. Laser-processed corrosion-resistant amorphous Ni-Cr-P-B surface alloys on a mild steel[J]. Corrosion Science, 1987, 27(9): 981-995.

[48] 黄开金, 林鑫, 陈池, 等. AZ91D镁合金表面激光熔覆Zr-Cu-Ni-Al/TiC复合粉末的组织与磨损[J]. 中国激光, 2007, 34(4): 549-554.

[49] 李刚, 侯俊英, 刘丽, 等. 激光熔覆Ni基非晶复合涂层组织结构及性能研究[J]. 表面技术, 2010, 39(4): 15-17, 24.

Li G, Hou J Y, Liu L, et al. Study on microstructure and properties of the Ni-based amorphous composite coating prepared by laser cladding[J]. Surface Technology, 2010, 39(4): 15-17, 24.

[50] 鲁青龙, 王彦芳, 栗荔, 等. 扫描速度对激光熔覆铁基非晶复合涂层组织与性能的影响[J]. 中国激光, 2013, 40(2): 0203007.

[51] Li R, Chen Z, Gu J, et al. Effects of heat inputs on the structure of Ni-based amorphous composite coatings applied with laser cladding[J]. Materiali in Tehnologije, 2019, 53(4): 521-526.

[52] Gao Y L, Jie M, Zhang H B. Influence of laser scanning speed on Cu-Zr-Al composite coatings on Mg alloys[J]. International Journal of Minerals, Metallurgy, and Materials, 2013, 20(6): 568-573.

[54] 高亚丽, 王存山, 熊党生, 等. 激光工艺参数对镁合金非晶涂层制备的影响[J]. 材料热处理学报, 2009, 30(4): 146-150, 155.

Gao Y L, Wang C S, Xiong D S, et al. Influence of laser technology parameters on preparation of amorphous coatings on magnesium alloy[J]. Transactions of Materials and Heat Treatment, 2009, 30(4): 146-150, 155.

[55] Wang Y F, Lu Q L, Xiao L J, et al. Laser cladding Fe-Cr-Si-P amorphous coatings on 304L stainless[J]. Rare Metal Materials and Engineering, 2014, 43(2): 274-277.

[56] Hou X C, Du D, Wang K M, et al. Microstructure and wear resistance of Fe-Cr-Mo-Co-C-B amorphous composite coatings synthesized by laser cladding[J]. Metals, 2018, 8(8): 622-635.

[57] 陈明慧, 朱红梅, 王新林. 激光熔覆制备金属表面非晶涂层研究进展[J]. 材料工程, 2017, 45(1): 120-128.

Chen M H, Zhu H M, Wang X L. Research progress on laser cladding amorphous coatings on metallic substrates[J]. Journal of Materials Engineering, 2017, 45(1): 120-128.

[58] Guo P, Lu Y, Ehmann K F, et al. Generation of hierarchical micro-structures for anisotropic wetting by elliptical vibration cutting[J]. CIRP Annals, 2014, 63(1): 553-556.

[59] Hu Z, Gorumlu S, Aksak B, et al. Patterning of metallic glasses using polymer templates[J]. Scripta Materialia, 2015, 108: 15-18.

[60] He P, Li L K, Wang F, et al. Bulk metallic glass mold for high volume fabrication of micro optics[J]. Microsystem Technologies, 2016, 22(3): 617-623.

[61] Jia W, Peng Z N, Wang Z J, et al. The effect of femtosecond laser micromachining on the surface characteristics and subsurface microstructure of amorphous FeCuNbSiB alloy[J]. Applied Surface Science, 2006, 253(3): 1299-1303.

[62] SanoT, TakahashiK, HiroseA, et al., 2007, 539/540/541/542/543: 1951- 1954.

[64] Williams E, Brousseau E B. Nanosecond laser processing of Zr41.2Ti13.8Cu12.5Ni10Be22.5 with single pulses[J]. Journal of Materials Processing Technology, 2016, 232: 34-42.

[65] 曹友朋. 能量密度对飞秒激光烧蚀CuZr非晶合金的影响及无相变烧蚀机理分析[D]. 衡阳: 南华大学, 2017.

Cao YP. Effect of fluence on CuZr amorphous alloy ablated by femtosecond laser and analysis of no-phase change ablation mechanism[D]. Hengyang: University of South China, 2017.

[66] Wang X L, Lu P X, Dai N L, et al. Morphology and oxidation of Zr-based amorphous alloy ablated by femtosecond laser pulses[J]. Applied Physics A, 2007, 89(2): 547-552.

[67] Huang H, Jun N, Jiang M Q, et al. Nanosecond pulsed laser irradiation induced hierarchical micro/nanostructures on Zr-based metallic glass substrate[J]. Materials & Design, 2016, 109: 153-161.

[68] Fornell J, Pellicer E, Garcia-Lecina E, et al. Structural and mechanical modifications induced on Cu47.5Zr47.5Al5 metallic glass by surface laser treatments[J]. Applied Surface Science, 2014, 290: 188-193.

[69] 姚燕生, 葛张森, 陈庆波, 等. 医用锆基块体非晶合金飞秒激光加工表面特性研究[J]. 激光与光电子学进展, 2020, 57(11): 111409.

[70] Huang H, Yan J W. Surface patterning of Zr-based metallic glass by laser irradiation induced selective thermoplastic extrusion in nitrogen gas[J]. Journal of Micromechanics and Microengineering, 2017, 27(7): 075007.

[71] Du C Z, Wang C Y, Zhang T, et al. Reduced bacterial adhesion on zirconium-based bulk metallic glasses by femtosecond laser nanostructuring[J]. Proceedings of the Institution of Mechanical Engineers, Part H: Journal of Engineering in Medicine, 2020, 234(4): 387-397.

Article Outline

姚燕生, 唐建平, 张亚超, 胡衍雷, 吴东. 非晶合金激光制造技术研究进展[J]. 中国激光, 2021, 48(2): 0202012. Yansheng Yao, Jianping Tang, Yachao Zhang, Yanlei Hu, Dong Wu. Development of Laser Fabrication Technology for Amorphous Alloys[J]. Chinese Journal of Lasers, 2021, 48(2): 0202012.