三维平顶光束激光冲击2024铝合金的残余应力场数值模拟  下载: 771次

下载: 771次

1 引言

激光冲击强化是一种新型的表面强化技术,其基本原理是采用高功率密度、短脉冲的激光辐照金属表面,涂覆于金属表面的保护层吸收激光能量,产生高温、高压的等离子体,该等离子体受到约束层的约束,形成高压冲击波并向材料内部传播;高压冲击波的力学效应使材料表层产生塑性变形,产生具有一定深度的残余压应力,从而显著增强金属材料的抗疲劳、防应力腐蚀和耐磨损等性能[1-4]。目前,对激光冲击强化的数值模拟研究多采用能量呈高斯分布的光斑[5-8],高斯分布的特性导致材料冲击区域残余应力场的分布不均匀,对激光冲击效果造成不良的影响。因此,须将高斯光束转化为能量近似均匀分布的平顶光束以消除不良影响。

平顶激光束可以将激光强度很好地分散在整个激光光斑中,且具有近场分布均匀、远场能量集中的特点。可由带梯度相位镜的光腔产生平顶激光束,或对高斯光束进行空间整形等方法获得平顶激光束[9]。目前,关于利用平顶光束进行激光冲击强化方面的研究鲜有报道,余天宇等[10]将平顶光束的场分布简化为一维情形下的场分布,分析了冲击波压力对材料表面和深度方向残余应力的影响。Cao等[11]用平顶光束进行了冲击强化方面的实验和数值模拟研究,但该研究未考虑光束平顶分布特性对激光冲击强化的影响。本文建立了一种三维平顶光束激光冲击波加载的理论模型,通过文献中的实验数据对三维有限元模型进行了验证,采用有限元方法(FEM)分析了光斑尺寸、冲击次数和搭接率对残余应力场的影响。

2 三维有限元模型

2.1 理论模型

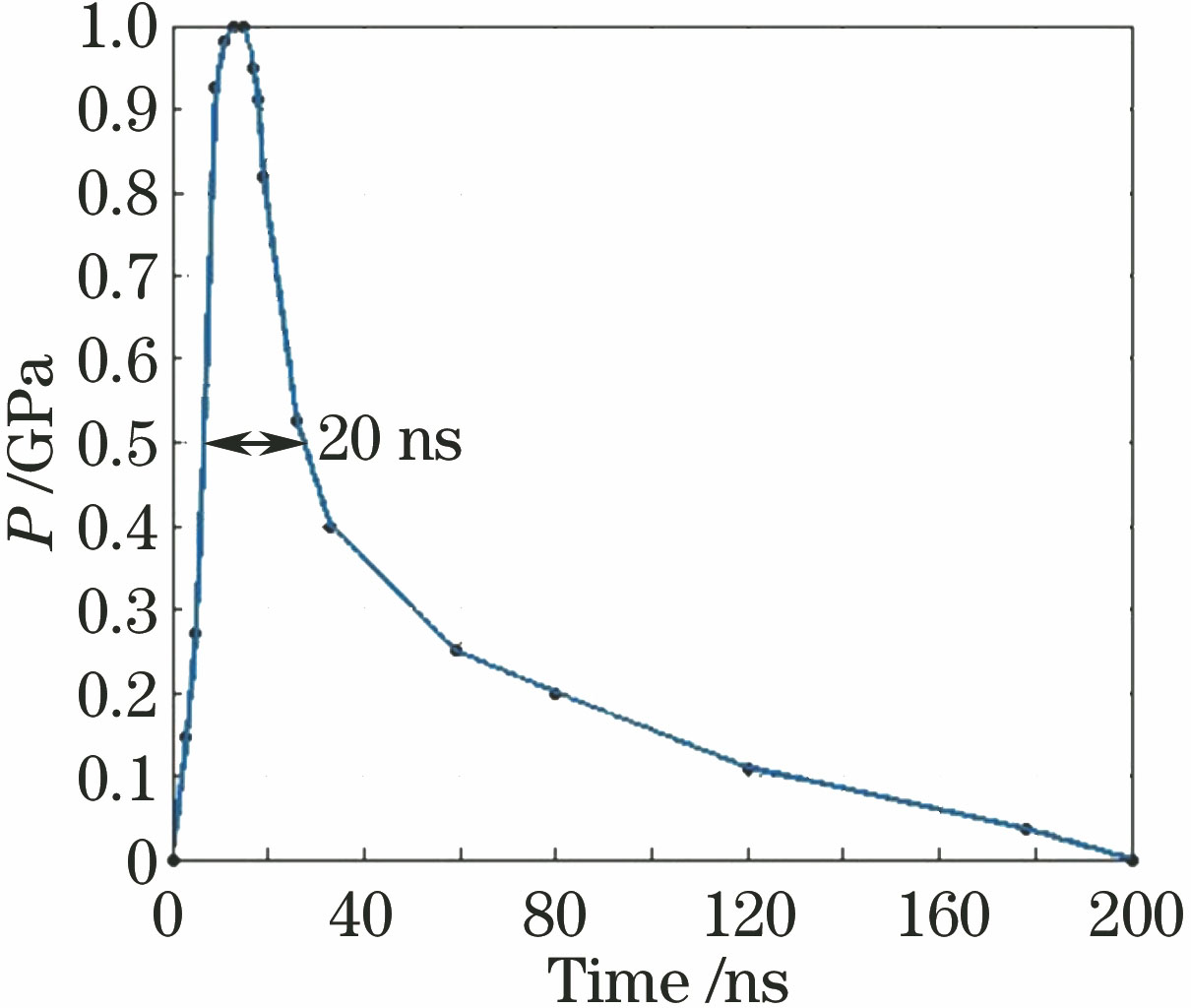

Fabbro等[12]通过实验和理论分析,建立了等离子体轴向膨胀半经验模型,给出了冲击波峰值压力计算公式:

式中

式中

式中

由于超高斯函数的形式简单,因此通常用它来描述入射面上三维平顶光束

式中

式中

2.2 本构模型的选择及材料性能

材料本构关系,即应力张量与应变张量的关系,是指材料在受力作用时反应出来的应力-应变关系。激光冲击过程中,材料应变率高达106 s-1 ,因此,材料的本构模型需要定义为适合于动态冲击波载荷的本构模型。数值模拟选用Johnson-Cook模型,其表达式为

式中

表 1. 2024铝合金的基本材料参数

Table 1. Basic material parameters of 2024 aluminum alloy

|

图 3. 激光冲击铝合金2024有限元模型

Fig. 3. Finite element model of laser shocking of 2024 aluminum alloy

2.3 模型几何尺寸及网格划分

激光冲击2024铝合金的有限元模型如

3 结果与分析

3.1 三维有限元模型的验证

为了验证建立的三维有限元模型,选取文献[

10]中的实验数据与此次数值模拟结果进行对比分析。实验中激光脉宽为10 ns,光斑尺寸为6 mm,激光功率密度为3 GW·cm-2,表面残余应力分布如

图 4. 表面残余应力的模拟与实验结果

Fig. 4. Simulated and experimental results of surface residual stress

从

3.2 光斑尺寸对残余应力分布的影响

三维平顶激光束冲击诱导产生的残余应力云图如

图 5. 残余应力场分布。(a)表面残余应力;(b)深度方向残余应力

Fig. 5. Residual stress distributions. (a) Surface residual stress; (b) residual stress along depth direction

图 6. 光斑尺寸对残余应力分布的影响。(a)表面方向;(b)深度方向

Fig. 6. Influence of spot size on residual stress distribution. (a) Surface direction; (b) depth direction

为研究激光光斑尺寸对残余应力场分布的影响,取光斑大小分别为4,5,6,7 mm,其他激光冲击参数保持不变,计算结果如

3.3 冲击次数对残余应力分布的影响

在激光冲击参数保持不变的情况下,对同一冲击位置分别进行1~5次冲击,模拟分析冲击次数对残余应力的影响规律,计算结果如

图 7. 冲击次数对残余应力分布的影响。(a)表面方向;(b)深度方向

Fig. 7. Influence of impact times on residual stress distribution. (a) Surface direction; (b) depth direction

3.4 搭接率对残余应力分布的影响

激光冲击参数保持不变,分别取搭接率

图 8. 搭接率对残余应力分布的影响。(a)表面方向;(b)深度方向

Fig. 8. Influence of overlapping rate on residual stress distribution. (a) Surface direction; (b) depth direction

4 结论

基于Fabbro公式和三维平顶光束的物理模型超高斯函数,建立了一种三维平顶光束激光冲击波加载的理论模型。对2024铝合金进行了有限元模拟,模拟结果与已有文献实验结果吻合。随着光斑尺寸的增大,表面残余应力增大,且表面应力的变化梯度减小,深度方向残余应力和残余应力层深度均增加。随着冲击次数的增加,表面和深度方向残余应力增加并逐渐达到饱和状态,当冲击次数为4时,残余应力基本达到饱和状态。从激光冲击强化效果和经济角度考虑,优先选用10%搭接率。

[2] 何卫峰, 张金, 杨卓君, 等. 激光冲击强化钛合金熔覆修复试件疲劳性能研究[J]. 中国激光, 2015, 42(11): 1103008.

[3] 张青来, 王荣, 张冰昕, 等. 激光冲击强化对AZ31镁合金力学性能和组织结构的影响[J]. 中国激光, 2015, 42(3): 0303001.

[9] 吕百达. 激光光学:光束描述、传输变换与光腔技术物理[M]. 北京: 高等教育出版社, 2003: 223- 241.

LüBaida. Laser optics: Beam characterization, propagation and transformation, resonator technology and physics[M]. Beijing: Higher Education Press, 2003: 223- 241.

[10] 余天宇, 戴峰泽, 张永康, 等. 平顶光束激光冲击2024铝合金诱导残余应力场的模拟与实验[J]. 中国激光, 2012, 39(10): 1003001.

[17] 张兴权, 张永康, 顾永玉, 等. 激光冲击强化2024-T3铝合金的数值模拟与试验[J]. 农业机械学报, 2007, 38(12): 181-184.

Article Outline

朱然, 张永康, 孙桂芳, 李普, 张胜标, 倪中华. 三维平顶光束激光冲击2024铝合金的残余应力场数值模拟[J]. 中国激光, 2017, 44(8): 0802007. Zhu Ran, Zhang Yongkang, Sun Guifang, Li Pu, Zhang Shengbiao, Ni Zhonghua. Numerical Simulation of Residual Stress Fields in Three-Dimensional Flattened Laser Shocking of 2024 Aluminum Alloy[J]. Chinese Journal of Lasers, 2017, 44(8): 0802007.