激光超声表面波在表面缺陷上的反射与透射  下载: 1782次

下载: 1782次

1 引言

表层裂纹一旦出现,裂纹底部的集中应力将会使缺口处的疲劳强度降低并最终导致构件失效[1]。因此,表面缺陷的无损检测在工业生产中具有很重要的意义。而超声表面波因具有传播距离远、灵敏度高的优点,在表面缺陷的无损检测应用中占有重要地位。传统的超声检测主要通过压电超声探头实现信号的激励和接收,由于耦合因素的影响,压电探头在复杂曲面、高温构件等领域的应用受到一定的限制。激光超声检测采用脉冲激光作为激励源,可以实现非接触激发,能一次性激发纵波、横波、表面波等不同模式的超声波,且各种声波都具有较宽的频带,这使得激光超声在无损检测和材料评价领域的应用越来越广泛[2-4],并成为目前无损检测技术中的研究热点[5-6]。

表面波也被称之为瑞利波,具有衰减小、激发效率高和易于检测等优点,可以快速实现对表面缺陷的检测和定位。1978年,Domarkas等[7]根据激光表面波在缺陷附近的回波声场来判定缺陷的长度和深度,但是并未对透射声场进行说明。美国西北大学的Kromine 等[8]提出了利用移动激光源扫描(SLS)探测表面微小缺陷的新技术,并且成功在实验中对近场进行探测。Cho等[9]利用混合边界元法模拟了不同模态和频率的弹性波在经过不同形状的表面缺陷时所产生的散射声波场,为根据声波特征进行缺陷检测提供了丰富的数据储备,但未能通过实验反映出表面波在不同缺陷的表面上的传播特性。激光超声技术的发展使超声波声场传播过程的可视化成为了可能,李立兵等[10]提出了超声波的激光可视化检测方法,可用于材料和结构件的快速无损检测。日本的Yashiro 等[11]展示了一种激光超声成像技术,对接收到的信号进行可视化成像处理,利用所得到的传播图像、最大振幅图等多种图像实现了缺陷可视化检测。睢晓乐等[12]在理想理论模型中引入了包含残余应力的等效弹性常数,研究了残余应力对激光激发超声表面波检测二氧化硅体材料杨氏模量的影响。朱洪玲等[13]利用二阶微分算子对降噪后的图像进行图像增强,提出阈函数的图像处理方法,改善了激光超声可视化质量,凸显了缺陷信息。

虽然表面缺陷的激光超声检测已有诸多研究,但这些研究大多侧重于有限元数值模拟,关于表面波在裂纹上传播特性的实验论证较少。本文利用激光超声可视化检测(LUVI)系统,研究了表面波不同深度裂纹上的传播特性,观察不同裂纹深度时的反射波声场和透射波声场,探讨了缺陷尺寸与表面波反射系数和透射系数的对应关系,为激光超声定量检测缺陷尺寸奠定了一定的实验基础。

2 实验装置及方法

2.1 实验装置

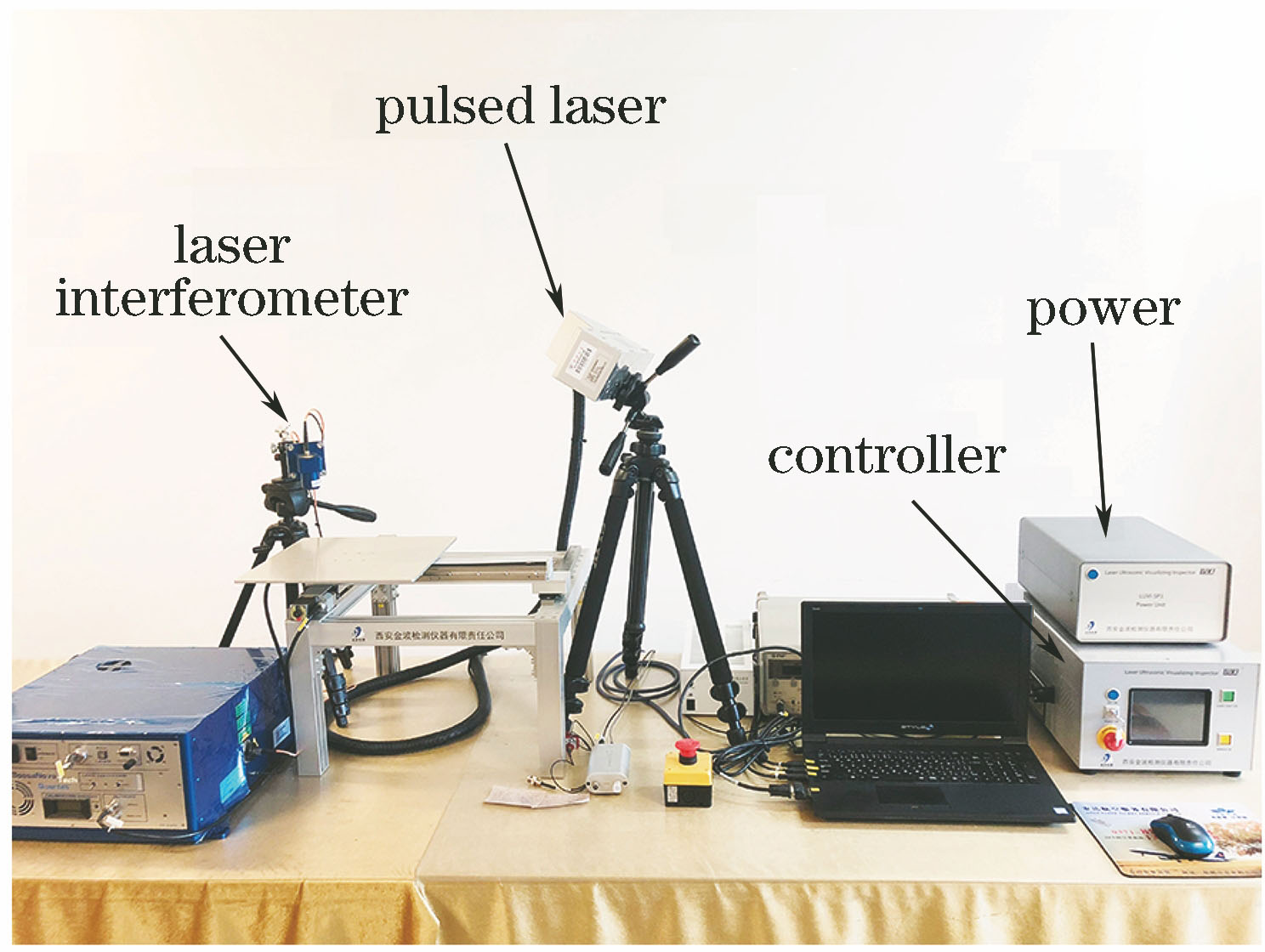

激光超声设备采用西安金波检测仪器有限责任公司研制的LUVI-LL2系统,实验装置如

调节激光源焦距,使其焦点位于样品表面。通过调节电动小镜的偏转角度实现脉冲激光的扫查。超声波接收器采用Quartet-FH系列激光超声干涉仪,其参数为:波长532 nm,检测频率1 ~20 MHz,光斑直径100 ~500 μm,焦点距离100 mm,激光能量1 W。实验时,调节光纤头和样品表面的相对距离,使样品上光斑直径最小,并调节激光束垂直于样品表面。激光超声检测设备通过激励和接收超声波信号,根据声波互易性原理,实现超声波点源激励并可得表面波随时间传播的动态图像。

2.2 实验试样及方法

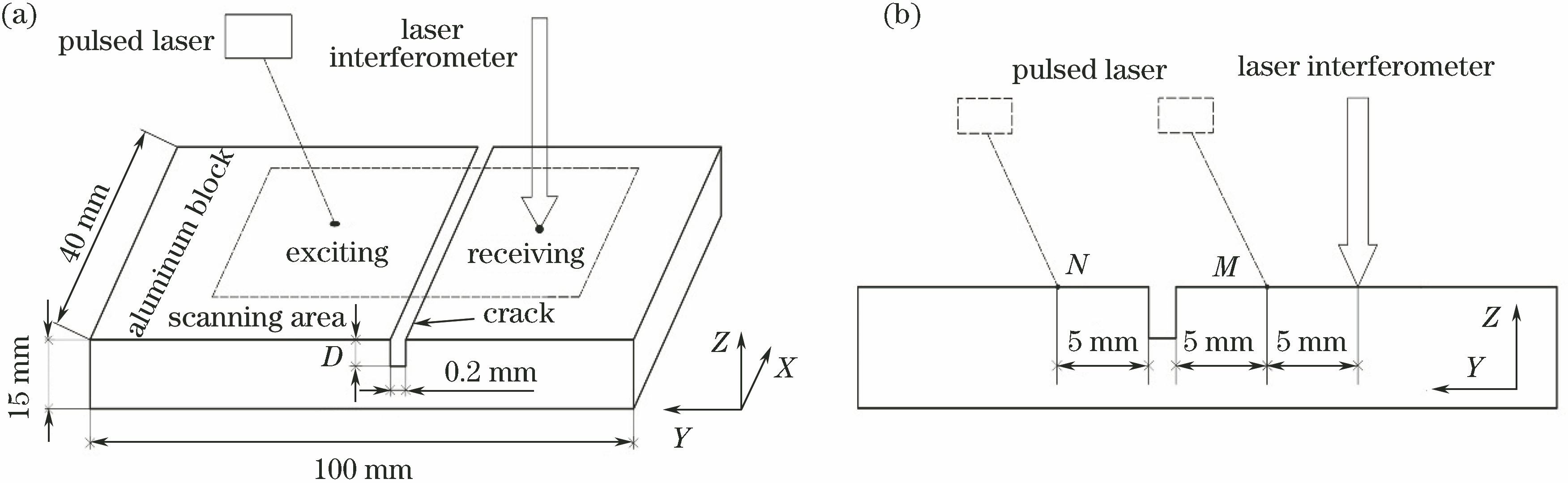

实验试样选用型号为6061的铝合金块,试样规格为100 mm×50 mm×15 mm,在试样长度为60 mm处,线切割预制宽度为0.2 mm的裂纹,深度(

实验时,调整激光接收点与缺陷的相对距离为10 mm,设定激光扫描区域为40 mm×40 mm,扫描间隔为0.15 mm,并保证扫描范围覆盖预制人工裂纹和激光接收点,激光点源扫描缺陷样品三维检测过程如

3 实验结果与讨论

3.1 可视化图像

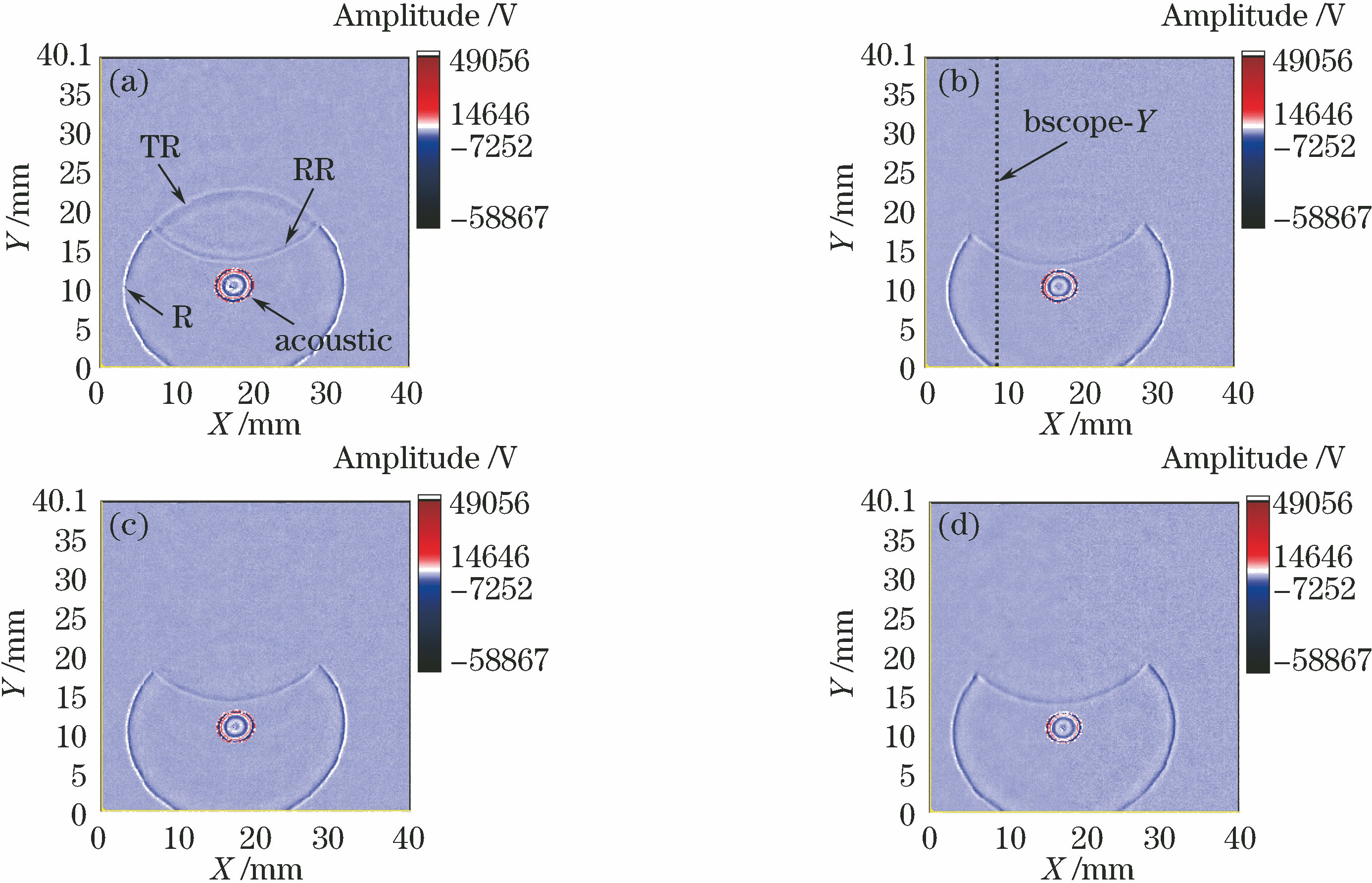

通过如

图 2. 检测过程示意图。(a)激光点源扫描缺陷样品三维检测过程;(b) A扫描二维检测

Fig. 2. Schematic of detection process. (a) Three-dimensional detection process of defect samples by laser point source scanning; (b) two-dimensional detection by A-scan

图 3. 第6.08 μs超声波在不同深度裂纹的可视化动态图像。(a) 485 μm;(b) 1482 μm;(c) 1865 μm;(d) 3125 μm

Fig. 3. Visualized dynamic images of ultrasonic wave at 6.08 μs in cracks with different depths. (a) 485 μm; (b) 1482 μm; (c) 1865 μm; (d) 3125 μm

3.2 典型A扫信号分析

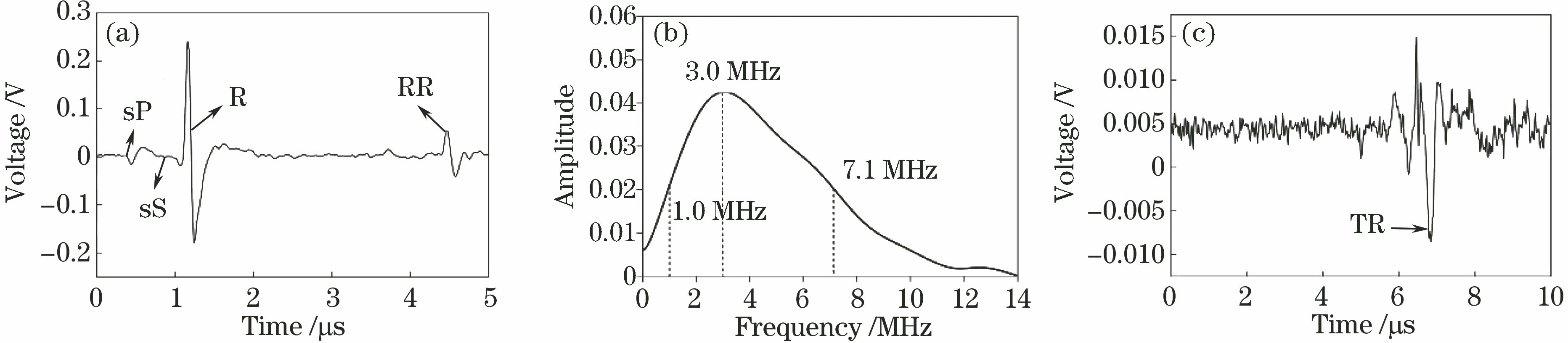

提取485 μm深裂纹产生的位移-时间响应曲线,得到信号分析结果如

图 4. 信号分析结果。(a) M点处接收到的反射波信号;(b)对应图4(a)的频谱图;(c) N点的透射波信号

Fig. 4. Results of signal analysis. (a) Reflected wave signal received at point M; (b) spectrogram corresponding to (a); (c) transmitted wave signal at point N

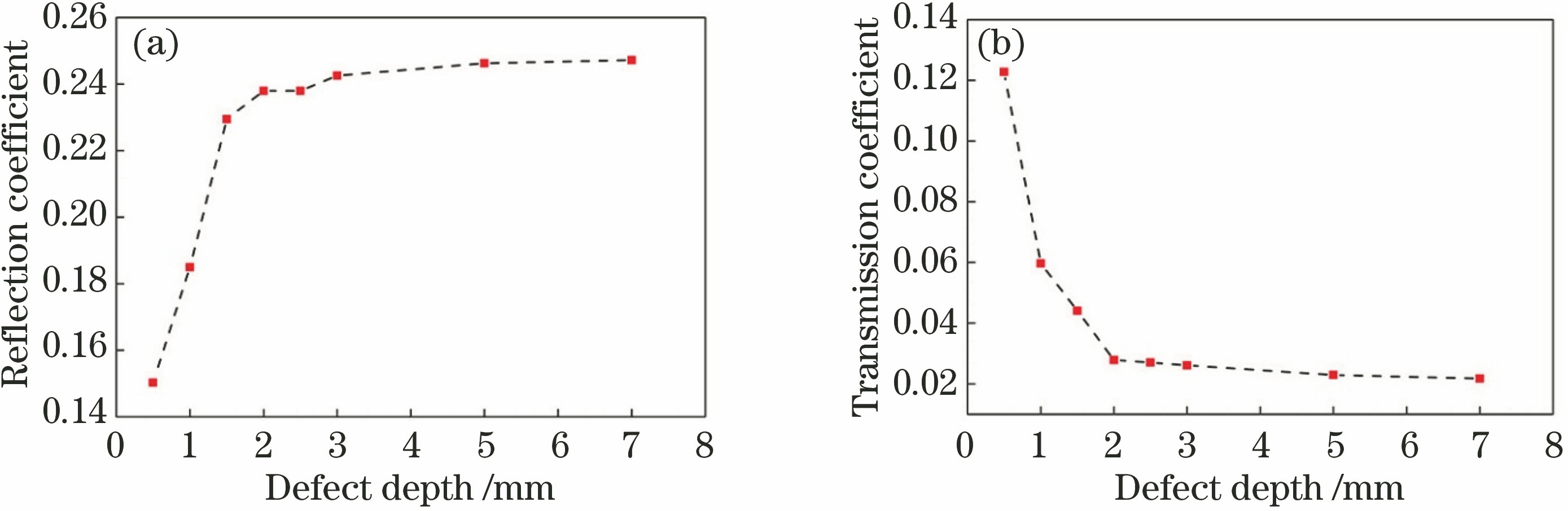

反射系数和透射系数可定义为:反射波或透射波的峰峰值除以入射波的峰峰值[15]。因此,通过

图 5. 表面波参数与缺陷深度之间的关系。(a)反射系数;(b)透射系数

Fig. 5. Relationship between surface wave coefficients and defect depth. (a) Reflection coefficient; (b) transmission coefficient

由

3.3 典型B扫信号分析

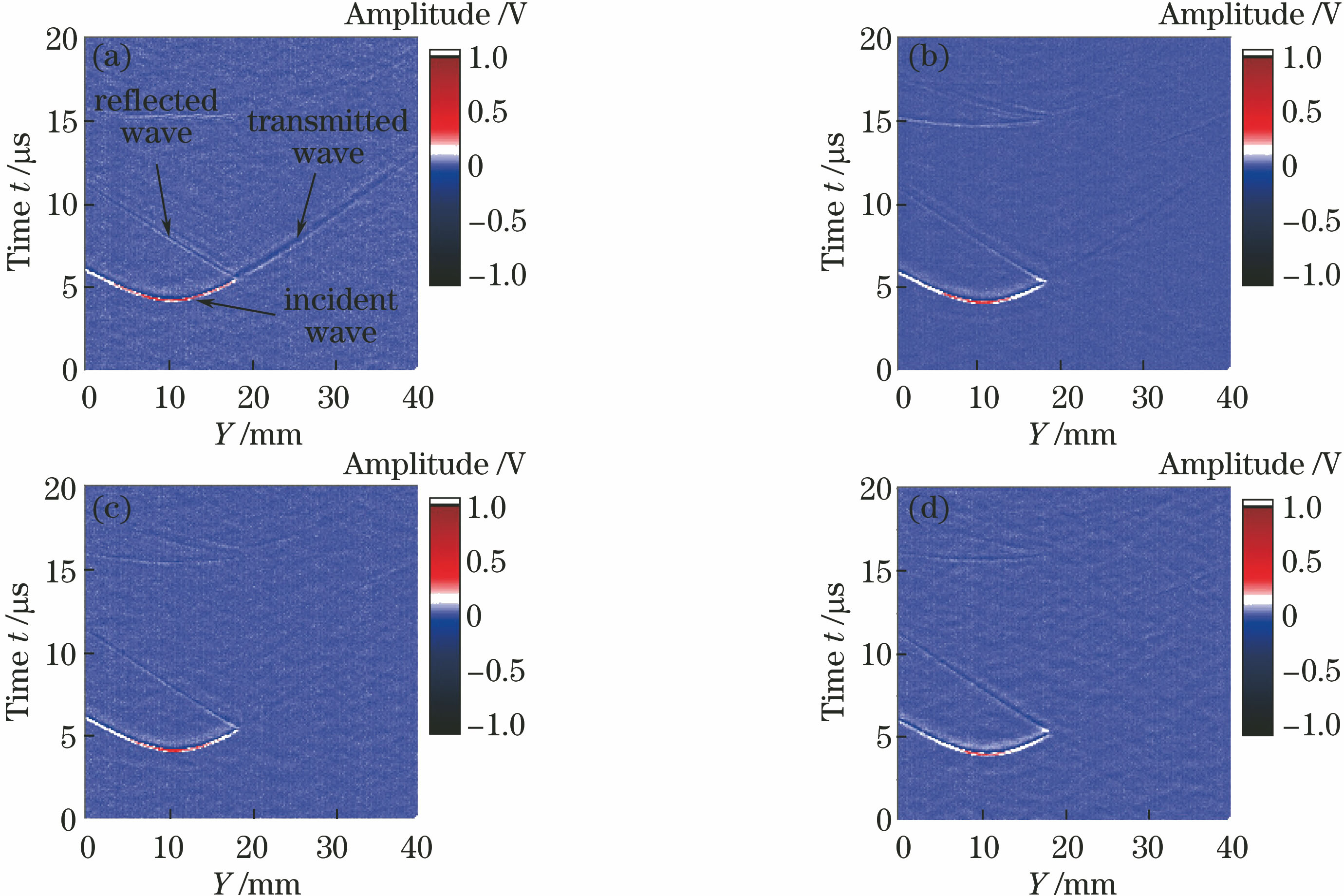

为了更清楚地看出表面波传播至裂纹的反射和透射特性,在

由

图 6. 在X=10 mm处,不同裂纹深度的Y方向的B扫描图像。(a) 485 μm;(b) 1482 μm;(c) 1865 μm;(d) 3125 μm

Fig. 6. B-scanning images of cracks with different depths in Y direction and at X=10 mm. (a) 485 μm; (b) 1482 μm; (c) 1865 μm; (d) 3125 μm

4 结论

通过激光超声可视化技术研究了表面波在裂纹上的反射和透射特性,实验结果表明,激光超声可视化技术可动态显示表面波在裂纹上的传播过程,裂纹上的反射波和透射波关于裂纹呈对称分布;在一定的缺陷深度范围内,反射系数和透射系数与缺陷深度呈近似的线性关系;当缺陷深度大于表面波的传播深度时,反射系数和透射系数将不再变化。最后,根据建立的缺陷深度与反射和透射系数的关系,采用激光超声可视化设备实现了裂纹深度的无损测量。

[1] SchijveJ. Fatigue of structures and materials[M]. Dordrecht: Springer Netherlands, 2009.

[7] Domarkas V. Khuri-Yakub B T, Kino G S. Length and depth resonances of surface cracks and their use for crack size estimation[J]. Applied Physics Letters, 1978, 33(7): 557-559.

[8] Kromine A K, Fomitchov P A, Krishnaswamy S, et al. Laser ultrasonic detection of surface breaking discontinuities: scanning laser source technique[J]. Materials Evaluation, 2000, 58(2): 173-177.

[10] 李立兵, 李立兵, 胡灏石, 等. 超声场的激光可视化检测方法[C]∥中国西部声学学术交流会. 敦煌: [出版者不详], 2013.

Li LB, Li LB, Hu HS, et al. Ultrasonic field laser visual inspection method[ C]∥China Western Acoustical Academic Exchange Conference, Dunhuang: [s. n. ], 2013.

[12] 睢晓乐, 肖夏, 戚海洋, 等. 残余应力对激光激发超声表面波技术检测二氧化硅体材料杨氏模量的影响[J]. 激光与光电子学进展, 2017, 54(12): 121202.

[13] 朱洪玲, 刘畅, 张博, 等. 激光超声可视化图像处理研究[J]. 中国激光, 2018, 45(1): 0104004.

[14] 关建飞, 沈中华, 许伯强, 等. 激光激发声表面波在缺陷板材中散射过程的有限元分析[J]. 光子学报, 2005, 34(8): 1128-1132.

[15] 李阳, 蔡桂喜, 董瑞琪. 兰姆波在搭接焊缝上的反射和透射[J]. 声学学报, 2017, 42(4): 495-503.

杨连杰, 李阳, 孙俊杰, 邹云. 激光超声表面波在表面缺陷上的反射与透射[J]. 激光与光电子学进展, 2019, 56(4): 041203. Lianjie Yang, Yang Li, Junjie Sun, Yun Zou. Reflection and Transmission of Laser Ultrasonic Waves on Surface Defects[J]. Laser & Optoelectronics Progress, 2019, 56(4): 041203.